Академический Документы

Профессиональный Документы

Культура Документы

Tornillos

Загружено:

ClaudiaBBedollaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tornillos

Загружено:

ClaudiaBBedollaАвторское право:

Доступные форматы

3- Tipos de tornillos

3.1- Tornillos Ordinarios

Los tornillos ordinarios se designan por la sigla M, aunque tambin pueden

aparecer representados por la sigla T, seguidos por el dimetro d de la caa, la

longitud l del vstago, y por ltimo van seguidos de un nmero que especifica la

calidad del acero.

Por ejemplo: Tornillo ordinario M 16x90-5.6 (significa que se trata de un tornillo de

16 mm de dimetro de la caa, 90 mm de longitud de vstago y fabricado en acero

de calidad 5.6). Tambin puede nombrarse de la forma, T 16x90-5.6.

Los tornillos ordinarios tienen rosca triangular ISO de paso grueso.

Fig.2 Rosca Triangular ISO

En los tornillos ordinarios el dimetro del agujero suele ser 1 mm ms grande que

el del vstago, aunque esta cifra es de referencia, por lo que se remite al lector al

apartado "4.2. Agujeros para tornillos" del presente tutorial para obtener mayor

informacin a este respecto.

Para el montaje de uniones con tornillos ordinarios se requiere un menor ajuste

entre el dimetro del tornillo y el del taladro (alrededor de 1 mm., como se ha

dicho). Los tornillos ordinarios se suelen emplear para transmitir esfuerzos por

cortadura y de traccin principalmente, pero no para momentos o pares de

fuerzas, dado que la holgura existente ocasionara que se produjeran movimientos

relativos entre las piezas.

3.2- Tornillos Calibrados

Por otro lado, los tornillos calibrados se designan por la sigla TC, aunque tambin

pueden aparecer representados como en el caso anterior por la sigla M (mtrica),

seguidos, al igual que los ordinarios por el dimetro d de la caa, la longitud l del

vstago, y por ltimo, seguidos de la numeracin que especifica la calidad del

acero empleado en la fabricacin del tornillo.

Los tornillos ordinarios y calibrados se diferencian bsicamente en sus

caractersticas geomtricas. Mientras que en los tornillos ordinarios el dimetro del

agujero es ms o menos 1 mm ms grande que el del vstago, en los tornillos

calibrados ambos dimetros estn muy ajustados, por lo que se utilizan con

preferencia para la formacin de nudos rgidos y en uniones de precisin, que

transmitan mayores esfuerzos sin que se produzcan desplazamientos relativos

entre las piezas.

3.3- Tornillos de Alta Resistencia

Los tornillos de alta resistencia, o tambin llamados pretensados, se designan por

la sigla TR, o alternativamente tambin por la sigla M (mtrica), seguidos, al igual

que los otros tipos de tornillos, por el dimetro d de la caa y la longitud l del

vstago, seguidos del nmero que especifica la calidad del acero empleado en la

fabricacin del tornillo. Ejemplo de designacin de un tornillo pretensado o de alta

resistencia: M 20x55-10.9, o bien, TR 20x55-10.9.

Las uniones donde se han empleado tornillos pretensados trabajan transmitiendo

los esfuerzos por descompresin entre las superficies y por rozamiento. Por tanto,

en estas uniones implica la existencia de un estado de compresin entre las

superficies unidas, que junto al coeficiente de rozamiento entre ellas, hace que se

impida que exista cualquier desplazamiento relativo.

A continuacin, en la siguiente tabla se exponen los coeficientes de rozamiento

obtenidos en funcin del tratamiento superficial que tengan las chapas. En los dos

primeros casos el chorreado o granallado implica que debe obtenerse el grado Sa

21/2 segn UNE-EN ISO 8504-1:

Coeficientes de Rozamiento

Clase

Tipo de Tratamiento

0,50

A1 - Chorreado o granallado sin picaduras de corrosin

0,50

A2 - Chorreado o granallado y metalizado por

pulverizacin con aluminio

0,50

A3 - Chorreado o granallado metalizados por

pulverizacin a base de zinc, con ensayo de

deslizamiento

0,40

Chorreado o granallado con imprimacin de pintura de

silicato alcalino de zinc hasta un espesor de 80 m

0,30

Limpieza por cepillado o flameo con eliminacin de toda

la cascarilla o herrumbre

0,20

Superficies no tratadas

Las uniones ejecutadas con tornillos de alta resistencia, TR, son uniones que

resultan ms rgidas, menos deformables y con mejor comportamiento en estado

lmite de servicio, que las realizadas con tornillos ordinarios o calibrados.

En estas uniones, al transmitirse los esfuerzos por rozamiento entre las

superficies, es muy importante aplicar el momento torsor o momento de apriete

adecuado para cada tornillo.

El par torsor de apriete aplicado a los tornillos induce en stos un esfuerzo de

pretensado en la espiga del tornillo, que va a depender del dimetro (d) y de un

coeficiente (K). Este coeficiente K va a tener en cuenta las caractersticas del

rozamiento entre los componentes de la parte que gira.

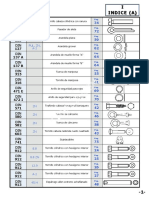

ESPECIFICACIONES DE TORNILLOS

Вам также может понравиться

- RoscasДокумент8 страницRoscasMiguel De ArcadiaОценок пока нет

- Calculo de Velocidad en TornoДокумент20 страницCalculo de Velocidad en TornoJuan HernandezОценок пока нет

- Lista de Pecas GA15-22Документ39 страницLista de Pecas GA15-22Silviane Fernando100% (1)

- Despiece Polipasto Demag DH 600Документ80 страницDespiece Polipasto Demag DH 600Luis HornaОценок пока нет

- Bulones o TornillosДокумент11 страницBulones o TornillosLilian RamirezОценок пока нет

- Tipos de Tornillo de BancoДокумент2 страницыTipos de Tornillo de BancoOscar Barrientos CastilloОценок пока нет

- Mec AbrasivoДокумент34 страницыMec AbrasivoJota Eduardo RojasОценок пока нет

- Torno TareaДокумент13 страницTorno TareaGloria EspinozaОценок пока нет

- Bulones Según Su NormaДокумент89 страницBulones Según Su NormaAugus KarpoОценок пока нет

- Tarea 1 Grupo 243008 9Документ30 страницTarea 1 Grupo 243008 9SM GESTION Y CONSULTORIA SASОценок пока нет

- Mantenimiento Centrado en La Fiabilidad FuДокумент5 страницMantenimiento Centrado en La Fiabilidad FuVyco Crow CrawОценок пока нет

- Actividad Uno TornoДокумент29 страницActividad Uno TornorafaelОценок пока нет

- Rel 5 2008 2009Документ3 страницыRel 5 2008 2009SumosolОценок пока нет

- Costeo de Labor 4.5X4.5 (P)Документ19 страницCosteo de Labor 4.5X4.5 (P)Alexis GutierrezОценок пока нет

- Dossier de Calidad FM 010614Документ89 страницDossier de Calidad FM 010614Marita Carrion PadillaОценок пока нет

- Separación por cuña - Tecnología de MaterialesДокумент38 страницSeparación por cuña - Tecnología de MaterialesSofíaFiorellaToneChávezОценок пока нет

- 2.4 Fundamentos Del Mecanizado PDFДокумент61 страница2.4 Fundamentos Del Mecanizado PDFisabelsu10% (1)

- 3M Usd Lista de PreciosДокумент23 страницы3M Usd Lista de PreciosjouhannavarroОценок пока нет

- Equiv Din Iso UneДокумент7 страницEquiv Din Iso UnesgmdoОценок пока нет

- Estructura 1Документ1 страницаEstructura 1Ivan JLОценок пока нет

- Analisis de Costos Unitarios CoberturasДокумент20 страницAnalisis de Costos Unitarios CoberturasCaza RrecompenzasОценок пока нет

- TORNO CNC ContinentalДокумент89 страницTORNO CNC ContinentalAnonymous XIxI9YugNhОценок пока нет

- Procesos TornoДокумент10 страницProcesos TornoTomislav Esteban Marinovic OlivosОценок пока нет

- Informe Trabajos Basicos en El TornoДокумент6 страницInforme Trabajos Basicos en El TornoScoltha CpОценок пока нет

- Tarea Calculo de Tiempos en FresadoraДокумент6 страницTarea Calculo de Tiempos en FresadoraAlex González100% (1)

- Movimot Mbg11a, Mwa21aДокумент24 страницыMovimot Mbg11a, Mwa21aJefersson Roberth Mercado SaavedraОценок пока нет

- AC PRC 08 02 Inspección VisualДокумент1 страницаAC PRC 08 02 Inspección VisualLuis CONDORI SOTOОценок пока нет

- Solucionario 1Документ3 страницыSolucionario 1Camilo PaezОценок пока нет

- Operaciones Básicas en Un Torno CNCДокумент6 страницOperaciones Básicas en Un Torno CNCinterconhde100% (1)

- Apunte Mecanizado Con AbrasivosДокумент34 страницыApunte Mecanizado Con Abrasivoscl4nОценок пока нет