Академический Документы

Профессиональный Документы

Культура Документы

Briquet As

Загружено:

L Alberto Alata NarvaezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Briquet As

Загружено:

L Alberto Alata NarvaezАвторское право:

Доступные форматы

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

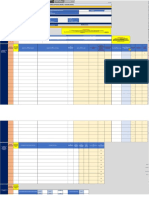

DISEO PRELIMINAR DE CONCRETO POR METODO DE PESOS Y

VOLUMENES

Pgina 34

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

DISEO PRELIMINAR DE MEZCLAS METODOS A.C.I.

En esta prctica, para disear mezclas de concreto hidrulico, se aplica el

mtodo del ACI1 211.11-81 que fue traducido y revisado por el instituto

Mexicano del Cemento y del concreto en su edicin de 1990, IMCyC. 2

Se describen dos mtodos para dosificar y ajustar mezclas de concreto de

peso normal. El primero se basa en un peso estimado del concreto del

volumen absoluto ocupado por los componentes del concreto.

Los procedimientos toman en consideracin

consistencia, resistencia, y durabilidad.

los requisitos de

colado,

Los mtodos mencionados proporcionan una aproximacin preliminar de las

dosificaciones, que debe verificarse mediante mezclas de prueba en el

laboratorio o en el campo, y someterse a los ajustes necesarios para obtener

las caractersticas deseadas.

El concreto se compone de cemento, agregados (grava y arena), el agua y el

aire atrapado de forma natural al hacer la revoltura de la mezcla, o incluido de

manera deliberada por medio de aditivos.

La determinacin de los pesos de las mezclas por metro cbico de concreto se

lleva a cabo de acuerdo a la siguiente secuencia:

Primer paso. Eleccin del revenimiento

Cuando no se especifica el revenimiento, puede seleccionarse un valor

apropiado para la obra de los que aparecen en la tabla 5.3.1. Las variaciones

del revenimiento que se muestran son aplicables cuando no se aplica el

vibrado para compactar el concreto. deben emplearse mezclas de la

consistencia mas densa, que pueden colarse con buen rendimiento.

TABLA 5,3,1 Revenimientos recomendados para diversos tipos de

construccin

Tipo de construccin

Revenimiento, cm

Mximo

Mnimo

Muros de cimentacin y zapatas

8

2

reforzadas

Zapatas, campanas y muros de

subestructura sencillos

Vigas y muros reforzados

columnas para edificios

Pavimentos y losas

Concreto masivo

10

10

8

5

2

2

2

2

Pueden incrementarse en 2,5 cm cuando los mtodos de compactacin no

sean mediante vibrado

Segundo paso: Eleccin del tamao mximo del agregado.

Pgina 35

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

Los tamaos ms grandes de agregados bien graduados

tienen menos huecos que los tamaos ms pequeos. Por esto, los concretos

con agregados de tamao mayores requieren menos mortero por volumen

unitario de concreto. Por regla general, el tamao mximo de agregado debe

ser el mayor posible econmicamente y guardar relacin con las dimensiones

de las estructuras. En ningn caso el tamao mximo debe exceder de 1/5 de

la menor dimensin entre los costados de lo cimbra, 1/3 del espesor de la losa,

ni del espacio libre mnimo entre varillas de refuerzo individuales, paquetes

de varillas, o torones de pretensazo. A veces, estas limitaciones se pasan por

alto si la trabajabilidad y los mtodos de compactacin permiten que el

concreto sea colado sin cavidades o huecos. Cuando se desea un concreto de

alta resistencia, se pueden obtener mejores resultados con agregados de

tamao mximo reducido, que estos producen resistencias superiores con una

relacin agua/cemento determinada.

Tercer paso: Calculo del agua de mezclado y el contenido de aire.

La cantidad de agua por volumen unitario de concreto requerida para producir

determinado revenimiento, depende del tamao mximo de la forma de la

partcula y granulometra de los agregados, asi como de la cantidad de aire

incluido. No le afecta significativamente el contenido de cemento. En la tabla

5.3.3 aparecen valores estimados del agua de mezclado requerida para

concretos hechos con diversos tamaos mximos de agregados, con o sin aire

incluido. Segn sea la textura y forma del agregado, los requerimientos de

agua de mezclado pueden estar ligeramente por encima o por debajo de los

valores tabulados, pero son lo suficientemente precisos para el primer clculo.

Estas diferencias en el requerimiento de agua no se reflejan necesariamente

en la resistencia, ya que pueden estar implicados otros factores de

compensacin. Por ejemplo, de un graduado redondo y otro angular, ambos

gruesos, bien graduados y de buena calidad, se espera que puedan producir

concretos de aproximadamente la misma resistencia a la compresin por el

mismo factor de cemento, a pesar de la diferencia en la relacin agua/cemento

resultante de los diferentes requerimientos de agua de mezclado. La forma de

la partcula no indica por si misma que el agregado estar por encima o por

debajo del promedio en cuanto a su capacidad para obtener resistencia.

TABLA 5,3,3 Requisitos aproximados de agua de mezclado y

contenido de aire para

diferentes revenimientos y tamaos mximos nominales

de agregado.

Revenimiento, cm

Agua, kg/m de concreto para los tamaos mximos nominales de

agregados, mm

12,5 20 25 40 50

10*

*

*

*

*

*

Pgina 36

LABORATORIO DE TECNOLOGIA DEL CONCRETO

70**

150++

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

Concreto sin aire incluido

de 3 a 5

205

200

18 18 16

5

0

0 155

145

125

de 8 a 10

225

215

20 19 17

0

5

5 170

160

140

de 15 a 18

240

230

21 20 18

0

5

5 180

170

--

0,3

0,2

175

16 16 14

5

0

5 140

135

120

de 8 a 10

200

190

18 17 16

0

5

0 155

150

135

de 10 a 18

215

205

19 18 17

0

5

0 165

160

--

Cantidad aproximada de aire

atrapado

en concreto sin inclusin de aire,

expresado como un porcentaje.

2,5

1,

5

0,5

Concreto con aire incluido

de 3 a 5

180

Promedio recomendado ** del

contenido

total de aire, porcentaje de

acuerdo con

el nivel de exposicin.

Exposicin ligera

4,5

4,0

3,

5

3,

0

2,

5

2,0

1,5 **

1,0 **

Exposicin moderada

6,0

5,5

5,

0

4,

5

4,

5

4,0

3,5 **

3,0 **

Exposicin severa ++ ++

7,5

7,0

6,

0

6,

0

5,

5

5,0

4,5 **

4,0 **

* Estas cantidades de mezclado se emplean para calcular factores de cemento en

mezclas de prueba. Son cantidades mximas de agregados gruesos angulares,

razonablemente bien formados y con granulometra dentro de los limites de

especificaciones aceptadas.

Los valores de revenimiento para concreto con agregado mayor de 40 mm estn

basados en pruebas de revenimiento despus de la remolicion de las partculas

Pgina 37

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

mayores de 40 mm mediante tamizado hmedo.

En la parte superior de la tabla 5.3.3 se indica la cantidad aproximada de aire

atrapado que puede esperarse en concretos sin inclusin de aire, y en la parte

inferior, el promedio de contenido de aire recomendado para concretos con

inclusin de aire. Para el caso de que sea necesario o deseable incluir aire,

agregado, los que dependen del propsito de la inclusin de aire y de la

severidad de la exposicin, si la inclusin de aire esta en funcin de la

durabilidad.

Exposicin ligera

Cuando se desea la inclusin de aire por otros efectos benficos que no sean la

durabilidad, por ejemplo, para mejorar la cohesin o trabajabilidad, o para

incrementar la resistencia del concreto con bajo factor de cemento, pueden

emplearse contenidos de aire inferiores a los necesarios para la durabilidad.

Esta exposicin incluye servicio interior o exterior en climas en los que el

concreto no estar expuesto a agentes de congelacin o deshielo.

Exposicin moderada

Implica servicio en climas donde es probable la congelacin, pero en los que el

concreto no estar expuesto continuamente a la humedad durante largos

periodos antes de la congelacin, ni a agentes descongelantes u otros

productos qumicos agresivos. Como ejemplo pueden sealarse vigas

exteriores, columnas, muros, trabes o losas que no estn en contacto con el

terreno hmedo y que estn ubicadas de manera que no reciban aplicaciones

directas de sales descongelantes.

Exposicin severa

El concreto expuesto a productos qumicos descongelantes y otros agentes

agresivos, o bien, cuando el concreto pueda resultar altamente saturado por el

contacto contino con humedad o agua antes de la congelacin. Ejemplos de

lo anterior son: Pavimentos, pisos de puentes, guarniciones, desagues, aceras,

revestimiento de canales, tanques exteriores para agua o resumideros.

Si un elemento no va estar continuamente mojado, ni expuesto a sales

descongelantes, son apropiados los valores de contenido de aire mas bajos,

como los que sealan en la tabla 5.3.3 para exposiciones moderadas, aunque

el concreto este expuesto a temperaturas de congelacin-deshielo.

Cuarto paso. Seleccin de la relacin agua-cemento

La relacin agua-cemento requerida se determina no solo por los requisitos de

resistencia, sino tambin por otros factores como la durabilidad y las

Pgina 38

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

propiedades del acabado. Puesto que diferentes agregados y

cementos producen, generalmente, distintas resistencias empleando la misma

relacin agua-cemento, es muy deseable establecer una relacin entre la

resistencia y la relacin agua-cemento para los materiales que de hecho van a

emplearse. En ausencia de estos datos, pueden tomarse de la tabla 5.3.4 (a)

valores aproximados y relativamente conservadores para concretos que

contengan cementos portlan tipo 1. Con materiales comunes, las relaciones

tabuladas de agua-cemento deben producir las resistencias indicadas, con

base en pruebas a los 28 das de muestras curadas en condiciones normales

de laboratorio. La resistencia promedio seleccionada debe por supuesto

exceder de la resistencia especificada por un margen suficiente para mantener

dentro de los lmites especificados las pruebas con bajos valores.

Para condiciones de exposiciones severas la relacin agua-cemento debe

mantenerse baja, aun cuando los requerimientos de resistencia puedan

cumplirse con valores mayores. En la tabla 5.3.4 (b) aparecen los valores

limite.

TABLA 5,3,4 (a). Correspondencia entre la relacin

agua-cemento y la resistencia a la compresin del

concreto

relacin agua-cemento por

peso

Resistencia a la compresin a

los 28 das, kg/cm *

Concreto sin

aire incluido

Concreto con

aire incluido

420

0,41

--

350

0,48

0,4

280

0,57

0,48

210

0,68

0,59

140

0,82

0,74

* Los valores son resistencias promedio estimadas para

concreto que no contiene mas del porcentaje de aire que se

indica en la tabla 5,3,3, Para una relacin agua-cemento

constante se reduce la resistencia del concreto conforme se

incrementa el contenido de aire

La resistencia se basa en cilindros de 15 x 30 cm curados con

humedad a los 28 das, a 23 +- 1.7 C, de acuerdo con la

seccin 9 (b) de la norma ASTM C31

La relacin supone un tamao mximo de agregado de 3/4 a

Pgina 39

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

1". Para un banco dado, la resistencia producida por una

relacin agua-cemento dada se incrementara conforme se

reduce el tamao mximo de agregado. Consltese las

secciones 3,4 y 5,3,2,

TABLA 5,3,4 (b). Relaciones aguacemento mximas permisibles para concreto sujeto a

exposiciones severas*.

Tipo de estructura

Secciones esbeltas ( barsadales,

guarniciones, lumbrales,

mensulas, trabajos

ornamentales ) y secciones con

menos de 3 cm de

recubrimiento sobre el acero de

refuerzo

Todas las dems estructuras

Estructura continua

o frecuentemente

mojada y expuesta

a congelacin y

deshielo

Estructura

expuesta al

agua del mar o

a sulfatos

0,45

0,40 ++

0,5

0,45 ++

* Basado en el informe del comit ACI 201. " Durability of Concrete in

service ", previamente citado.

El concreto tambin debe tener aire incluido

++ Si se emplea cemento resistente a los sulfatos ( tipo II y tipo V de

la norma ASTM C150 ), la relacin agua-cemento permisible puede

incrementarse en 0,05.

Quinto paso. Calculo del contenido de cemento.

La cantidad de cemento por volumen unitario de concreto se rige por las

determinaciones expuestas en el tercero y cuarto pasos anteriores. El cemento

requerido es igual al contenido estimado de agua de mezclado, ( tercer paso ),

dividido entre la relacin agua-cemento ( cuarto paso ). Si, no obstante, la

especificacin incluye un lmite mnimo separado sobre el cemento, adems de

los requerimientos de resistencia y durabilidad, la mezcla debe basarse en el

criterio que conduzca a una cantidad mayor de cemento.

Pgina 40

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

El empleo de aditivos puzolanicos o qumicos afectara las

propiedades del concreto, tanto fresco como endurecido.

Sexto paso. Estimacin del contenido de agregado grueso

Los agregados con tamao mximo y granulometra esencialmente iguales

producen concretos de trabajabilidad satisfactoria cuando se emplea un

volumen dado de agregado grueso por volumen unitario de concreto, con base

en varillado en seco. En la tabla 5.3.6 aparecen valores apropiados para estos

volmenes de agregado. Puede observarse que, para igual trabajabilidad, el

volumen de agregado grueso en un volumen unitario de concreto depende

nicamente de su tamao mximo y del modulo de finura del agregado fino.

Las diferencias en la cantidad de mortero requerido para la trabajabilidad con

diferentes agregados, debidas a diferencias en la forma y granulometra de las

partculas, quedan compensadas automticamente por las diferencias en la

cantidad de huecos en el varillado en seco.

En la tabla 5.3.6 se muestra el volumen de agregado, en metros cbicos, con

base en varillado en seco, para un metro cbico de concreto. Este volumen se

convierte a peso seco del agregado grueso requerido en un metro cbico de

concreto, multiplicndolo por el peso unitario de varillado en seco por metro

cbico de agregado grueso.

Para obtener un concreto de buena trabajabilidad, lo que a veces es necesario

para colar mediante bombeo o cuando el concreto se cuela alrededor de

lugares congestionados de acero de refuerzo, es deseable reducir el contenido

estimado de agregado grueso, determinado por la tabla 5.3.6, hasta en un 10

%.

TABLA 5,3,6. Volumen de agregado grueso por volumen

unitario de concreto

Tamao mximo de

agregado, mm

Volumen de agregado grueso* varillado en

seco, por volumen unitario de concreto

para distintos mdulos de finura de la

arena

2,40

2,60

Pgina 41

LABORATORIO DE TECNOLOGIA DEL CONCRETO

2,80

3,00

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

10 (3/8")

0,50

0,48

0,46

0,44

12,5 (1/2")

0,59

0,57

0,55

0,53

20 (3/4")

0,66

0,64

0,62

0,60

25 (1")

0,71

0,69

0,67

0,65

40 (1 1/2")

0,77

0,73

0,71

0,69

50 (2")

0,78

0,76

0,74

0,72

70 (3")

0,87

0,80

0,78

0,76

150 (6")

0,87

0,85

0,83

0,81

* Los volmenes estn basados en agregados en condiciones de

varillado en seco, como se describe en la norma ASTM C29. Estos

volmenes se han seleccionado a partir de relaciones empricas para

producir concreto con un grado de trabajabilidad adecuado a la

construccin reforzada comn. Para concretos menos trabajables,

como los requeridos en la construccin de pavimentos de concreto,

pueden incrementarse en un 10% aproximadamente. Para concretos

mas trabajables, vase la seccin 5,3,6,1

Sptimo paso. Estimacin del contenido de agregado fino

Al trmino del sexto paso se han estimado todos los componentes del

concreto, excepto el agregado fino, cuya cantidad se determina por diferencia.

Puede emplearse cualquiera de los dos procedimientos siguientes: El mtodo

de peso o el mtodo de volumen absoluto.

Si el peso del concreto por volumen unitario se supone o puede estimarse por

experiencia, el peso requerido del agregado fino es, simplemente, la diferencia

entre el peso del concreto fresco y el peso total de los dems componentes. A

menudo se conoce con bastante precisin el peso unitario de concreto, por

experiencia previa con los materiales. En ausencia de dicha informacin,

puede emplearse la tabla 5.3.7.1 para un clculo tentativo. Aun si el clculo

del peso del concreto por metro cbico es aproximado, las proporciones de la

mezcla sern suficientemente precisas para permitir un ajuste fcil con base

en mezclas de prueba.

Pgina 42

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

TABLA 5,3,7,1, Calculo tentativo del peso del concreto

fresco

Calculo tentativo del peso del concreto,

kg/m*

Tamao mximo de

agregado, mm

Concreto sin aire

incluido

Concreto con aire

incluido

10 (3/8")

2,285

2,190

12,5 (1/2")

2,315

2,235

20 (3/4")

2,355

2,280

25 (1")

2,375

2,315

40 (1 1/2")

2,420

2,355

50 (2")

2,445

2,375

70 (3")

2,465

2,400

150 (6")

2,505

2,435

* Valores calculados por medio de la ecuacin 5,1 para

concreto de riqueza mediana (330 kg de cemento por m) y

revenimiento medio con agregado de peso especifico de 2.7.

Los requerimientos de agua se basan en valores de la tabla

5,3,3 para revenimiento de 8 a 10 cm. Si se desea, el peso

estimado puede afinarse como sigue, cuando se disponga de la

informacin necesaria; por cada 5 kg de diferencia en los

valores de agua de mezclado de la tabla 5.3.3 para

revenimiento de 8 a 10 cm, corregir el peso por m en 8 kg en

direccin contraria; por cada 20 kg de diferencia en contenido

de cemento de 330 kg corregir el peso por m en kg en la

misma direccin, por cada 0.1 que el peso especifico del

agregado se desvi de 2.7 debe corregirse el peso del concreto

en 70 kg en la misma direccin.

Octavo paso. Ajustes por humedad del agregado

Las cantidades de agregado que realmente deben pesarse para el concreto

deben considerar la humedad del agregado. Los agregados estn

generalmente hmedos, y sus pesos secos deben incrementarse con el

porcentaje de agua, tanto absorbida como superficial, que contiene. El agua de

mezclado que se aade al lote debe reducirse en cantidad igual a la humedad

libre contenida en el agregado, es decir, humedad total menos.

Pgina 43

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

Pgina 44

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

PROCEDIMIENTOS PARA ELABORAR BRIQUETAS DE

CONCRETO

Debido a que es un material durable, fcil de moldear, resistente a la

compresin y econmico, el concreto es uno de los materiales de

construccin ms usado en el mundo. Lamentablemente, hay ocasiones

donde estas propiedades positivas no se reflejan en las obras debido a

diversos factores, entre ellos est un inadecuado control de calidad

durante el proceso constructivo.

Pgina 45

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

La resistencia a la compresin puede

medirse de manera precisa, a fin de

garantizar que el concreto colocado en

la estructura de una edificacin cumpla

con las exigencias de los planos

estructurales. De esta manera, se lleva

a cabo el control de calidad del

material.Para realizar el denominado

ensayo de compresin o rotura de

probetas, se requiere elaborar probetas

cilndricas de 15 x 30 cm. (a partir de

una muestra de concreto obtenida en la

misma obra); estas se almacenan

durante 28 das y luego deben ser

llevadas a un laboratorio de estructuras, por ejemplo de una

universidad, para los respectivos ensayos.

A continuacin, lo explicamos en 4 partes:

a) Muestra de Concreto:

Una muestra es una porcin de concreto recin preparado con el que se harn

las probetas. Como se trata de comprobar su resistencia, su volumen no debe

ser menor de 1 p3 (una bolsa de cemento). Cuando se trate de concreto

preparado en mezcladora, las muestras sern obtenidas a la mitad del tiempo

de descarga de la mezcladora.

Es importante tener en cuenta que las

muestras deben ser representativas del

concreto colocado en el encofrado, no

debemos seleccionarlas en base a otro

criterio que pueda interferir con el

propsito

del

muestreo.

Adems,

debemos protegerlas del sol y del viento

desde que se extraen hasta que se ponen

en los moldes de las probetas. Esta

accin debe durar mximo 15 minutos.

Finalmente, se debe anotar el origen de

la muestra segn la ubicacin donde se

ha vaciado en la estructura (viga,

columna, cimentacin, etc.).

b)

Equipo

Herramientas:

Pgina 46

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

1. Los moldes utilizados para la

elaboracin de las probetas deben ser de acero,

hierro forjado u otro material no absorbente y

que no se mezcle con el cemento. Deben ser

muy resistentes como para soportar las

condiciones del trabajo de moldeado y tener la

forma de un cilindro recto de 15 cm. de dimetro

y 30 cm. de alto (Figura 1)

2. P

ara

la

compactacin

y

moldeado se requiere de una

barra de acero liso y circular,

de 5/8" de dimetro y 60 cm.

de longitud; uno de sus

extremos debe ser redondeado

(Figura 2).

3. Para echar el concreto dentro del molde es necesario un

metlico.

cucharn

4. Debe usarse un martillo con cabeza

de goma con un peso aproximado de

600 gramos, para golpear el molde

suavemente y liberar las burbujas de

aire. (Figura 3).

5. Un recipiente metlico grueso de

tamao apropiado o una carretilla limpia de superficie no absorbente

y con capacidad suficiente para la toma, traslado y remezclado de la

muestra completa.

6. Para darle un buen acabado a la superficie del concreto en el molde,

se usa una plancha.

c) Procedimiento:

1. Seleccionar un espacio apropiado en la obra para elaborar las

probetas. Este espacio debe cumplir los siguientes requisitos:

Debe tener una superficie horizontal, plana y rgida.

Debe estar libre de vibraciones.

De preferencia, debe tener un techo a fin de moldear las probetas

bajo sombra.

2. Antes de tomar la muestra e iniciar el moldeado, verificar lo

siguiente:

Pgina 47

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

Los dispositivos de cierre de los moldes (pernos),

deben estar en perfectas condiciones.

Los moldes deben ser hermticos para evitar que se escape la

mezcla.

La perfecta verticalidad (90) del molde respecto de la placa de

asiento (Figura 1).

La superficie interior de los moldes debe estar limpia.

Para desmoldar con facilidad, se puede aplicar una ligera capa de

aceite mineral o petrleo a la superficie interior del molde.

3. Se toma la muestra de concreto en el recipiente metlico destinado

para ese fin (Ver punto 5,

Equipos y Herramientas).

4. El moldeado de la probeta se

realiza en tres capas, cada una

de ellas de 10 cm. de altura,

segn el siguiente detalle:

Primera Capa (Figura 4):

Colocar la mezcla en el molde y

mezclarla con el cucharn para

que est bien distribuida y

pareja.

Compactar la primera capa en

todo su espesor, mediante 25

inserciones ("chuseadas") con la varilla lisa, distribuidas de manera

uniforme en la mezcla. El extremo redondeado de la varilla va hacia

abajo.

Una vez culminada la compactacin de esta capa, golpear

suavemente alrededor del molde unas 10 veces con el martillo para

liberar las burbujas de aire que hayan podido quedar atrapadas en el

interior de la mezcla.

Segunda Capa (Figura 5):

Colocar la mezcla en el molde y distribuir

de manera uniforme con el cucharn.

Compactar con 25 "chuseadas" con la

varilla lisa. La varilla debe ingresar 1

pulgada en la primera capa.

Luego golpear suavemente alrededor del

molde unas 10 veces con el martillo para

liberar las burbujas de aire.

Tercera Capa (Figura 6):

En esta ltima capa, agregar suficiente

cantidad de mezcla para que el molde

quede lleno.

Pgina 48

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

Compactar esta tercera capa

tambin mediante 25 "chuseadas"

con la varilla lisa, teniendo cuidado

que estn uniformes y distribuidas

en toda la masa recin colocada. No

olvidar que en cada insercin la

varilla debe ingresar 1 pulgada en

la segunda capa.

Culminada

la

compactacin,

golpear suavemente alrededor del

molde unas 10 veces con el martillo

para liberar las burbujas de aire de

la mezcla.

Nivelar el exceso de mezcla con la

varilla

lisa

de

compactacin.

Dar un buen acabado con la plancha para obtener una superficie

lisa y plana.

5. Pega una etiqueta de papel en la parte externa del molde para

identificar las probetas con la siguiente

informacin (Figura 7):

Probeta N 1.

Fecha de elaboracin.

Ubicacin de concreto vaciado.

Obra.

6. Despus de su elaboracin, las

probetas

deben

transportarse

inmediatamente y con mucho cuidado

al lugar de almacenamiento.

7. Retirar el molde con mucho cuidado. Esto se hace 24 horas despus

de su elaboracin.

8. Posteriormente, toda la informacin escrita en la etiqueta de papel

tendr que escribirse sobre la probeta utilizando un plumn indeleble

y cuidando de no malograr su superficie.

d) Curado:

Despus de haber sido desmoldadas, curar las probetas

inmediatamente, colocndolas en recipientes con agua potable. El

agua debe cubrir completamente todas las caras de las probetas.

Pgina 49

LABORATORIO DE TECNOLOGIA DEL CONCRETO

UNIVERSIDAD ALAS PERUANAS

FACULTAD DE CIENCIAS DE INGENIERIA CIVIL

HOJA DE

CALCULO:

Pgina 50

LABORATORIO DE TECNOLOGIA DEL CONCRETO

Вам также может понравиться

- Jden 2023 - Ficha de Inscripción de La Institución Educativa - Etapa UgelДокумент7 страницJden 2023 - Ficha de Inscripción de La Institución Educativa - Etapa UgelL Alberto Alata NarvaezОценок пока нет

- 2 - Sílabo Del CursoДокумент5 страниц2 - Sílabo Del CursoL Alberto Alata NarvaezОценок пока нет

- Programacion Horario 15 - 19 Junio PDFДокумент4 страницыProgramacion Horario 15 - 19 Junio PDFRobert Cancan LunaОценок пока нет

- 2 - Sílabo Del CursoДокумент5 страниц2 - Sílabo Del CursoL Alberto Alata NarvaezОценок пока нет

- 2 - Sílabo Del CursoДокумент5 страниц2 - Sílabo Del CursoL Alberto Alata NarvaezОценок пока нет

- 2 - Sílabo Del CursoДокумент5 страниц2 - Sílabo Del CursoL Alberto Alata NarvaezОценок пока нет

- Jden 2023 - Ficha de Inscripción de La Institución Educativa - Etapa UgelДокумент7 страницJden 2023 - Ficha de Inscripción de La Institución Educativa - Etapa UgelL Alberto Alata NarvaezОценок пока нет

- Horario Semana 7 GENENERALДокумент2 страницыHorario Semana 7 GENENERALL Alberto Alata NarvaezОценок пока нет

- Capitulo 01-Elementos Geometria y TrigoДокумент50 страницCapitulo 01-Elementos Geometria y TrigofecarixxОценок пока нет

- Manual Práctico MoodleДокумент19 страницManual Práctico MoodleL Alberto Alata NarvaezОценок пока нет

- Protocolo de BioseguridadДокумент4 страницыProtocolo de BioseguridadL Alberto Alata NarvaezОценок пока нет

- (Cartografia) Nociones GeneralesДокумент42 страницы(Cartografia) Nociones GeneralesNey RíosОценок пока нет

- Datos para CompletarДокумент4 страницыDatos para CompletarL Alberto Alata NarvaezОценок пока нет

- Calendario Cívico Escolar 18Документ1 страницаCalendario Cívico Escolar 18L Alberto Alata NarvaezОценок пока нет

- Excel ViernesДокумент10 страницExcel ViernesL Alberto Alata NarvaezОценок пока нет

- PCI - 2018 Saywite Marzo 18Документ3 страницыPCI - 2018 Saywite Marzo 18L Alberto Alata NarvaezОценок пока нет

- Excel 24Документ5 страницExcel 24L Alberto Alata NarvaezОценок пока нет

- Excel ViernesДокумент10 страницExcel ViernesL Alberto Alata NarvaezОценок пока нет

- Carta NotifДокумент7 страницCarta NotifL Alberto Alata NarvaezОценок пока нет

- Examen de CTAДокумент2 страницыExamen de CTAL Alberto Alata NarvaezОценок пока нет

- Curso de ExcelДокумент9 страницCurso de ExcelL Alberto Alata NarvaezОценок пока нет

- Historia Fundación Coop. Los Andes.Документ29 страницHistoria Fundación Coop. Los Andes.LITUS2004100% (2)

- Excel ViernesДокумент10 страницExcel ViernesL Alberto Alata NarvaezОценок пока нет

- Triptico InformativoДокумент2 страницыTriptico InformativoL Alberto Alata Narvaez50% (8)

- Trabajo Suelos I - EsquemaДокумент45 страницTrabajo Suelos I - EsquemaL Alberto Alata NarvaezОценок пока нет

- Palabras AdmДокумент15 страницPalabras AdmL Alberto Alata NarvaezОценок пока нет

- Acta de DefuncionДокумент2 страницыActa de DefuncionL Alberto Alata NarvaezОценок пока нет

- Plan Onem Matematica 2017Документ3 страницыPlan Onem Matematica 2017L Alberto Alata Narvaez100% (4)

- Anexo 03 Formulario Gestor - CAPNE03-2017Документ5 страницAnexo 03 Formulario Gestor - CAPNE03-2017L Alberto Alata NarvaezОценок пока нет

- Esquema de Informe FinalДокумент89 страницEsquema de Informe FinalL Alberto Alata Narvaez100% (2)

- Presentación MaiaДокумент55 страницPresentación Maiajuan carlos toncelОценок пока нет

- Pip Muros ChilangoДокумент86 страницPip Muros ChilangoPierre Moro VigoОценок пока нет

- Socosani CASI TERMINAO de VerassssДокумент33 страницыSocosani CASI TERMINAO de VerassssDianiTa Luna Vera70% (10)

- Expediente de Caracterización Provincia de Paruro HidrologíaДокумент50 страницExpediente de Caracterización Provincia de Paruro HidrologíaYngrid AtasivОценок пока нет

- La Jalca PeruanaДокумент7 страницLa Jalca PeruanaHugo Bardales Pérez100% (2)

- INFORME de Acondicionamiento Ambiental 2Документ29 страницINFORME de Acondicionamiento Ambiental 2Mishell Alba PulidoОценок пока нет

- Ficha de CategorizaciónДокумент8 страницFicha de CategorizaciónmilagrosОценок пока нет

- 4°+geosis (1)Документ51 страница4°+geosis (1)marlirocaОценок пока нет

- Cómo Controlar Las Moscas en Las Granjas de ConejosДокумент4 страницыCómo Controlar Las Moscas en Las Granjas de ConejosYaina Ivanova100% (1)

- Examen 11 09Документ5 страницExamen 11 09Bethsy Ancco RiosОценок пока нет

- Manual para La Gestion de ANP - Arguedas - Et - Al PDFДокумент729 страницManual para La Gestion de ANP - Arguedas - Et - Al PDFAlfredo Alonzo100% (2)

- Rima 099.2018 Cantera de Piedras Exp. Seam 15222.17 Sonia Raquel InsfranДокумент56 страницRima 099.2018 Cantera de Piedras Exp. Seam 15222.17 Sonia Raquel InsfranEmilito CanerОценок пока нет

- Et de AlcantarilladoДокумент55 страницEt de AlcantarilladoFabrizioDelgadoSandovalОценок пока нет

- Informe 1 Densidad de CampoДокумент9 страницInforme 1 Densidad de Campofelix effioОценок пока нет

- Triptico ViveroДокумент3 страницыTriptico Viverokvzzz100% (1)

- Ideas InnovadorasДокумент2 страницыIdeas InnovadorasEduardo Sanchez CarriónОценок пока нет

- Presentación HuacachinaДокумент15 страницPresentación HuacachinaAntonino VasquezОценок пока нет

- Proyecto AgroproductivoДокумент56 страницProyecto AgroproductivocarmenОценок пока нет

- Practica N3Документ2 страницыPractica N3JashiraОценок пока нет

- Abonos OrgánicosДокумент18 страницAbonos OrgánicosFenix data100% (1)

- Responsabilidad Social Minera Yanacocha S.R.LДокумент78 страницResponsabilidad Social Minera Yanacocha S.R.LAnonymous DZkgYaA7e100% (1)

- Petroleo y SoberaniaДокумент3 страницыPetroleo y Soberaniaanubid100% (1)

- Gotero RivulisДокумент2 страницыGotero RivuliscontendienteОценок пока нет

- Sistema de Riego A Nivel PredialДокумент16 страницSistema de Riego A Nivel PredialjorgerenteriaОценок пока нет

- Actividades en La Partida de TerraceríasДокумент3 страницыActividades en La Partida de TerraceríasDavid AguilarОценок пока нет

- Caso Granja FamiliarДокумент5 страницCaso Granja Familiarricardo100% (1)

- Escenario Natural SustentabilidadДокумент20 страницEscenario Natural SustentabilidadVictor Javier ZavaletaОценок пока нет

- Presentación de Abastecimiento de Agua (Grupo 3)Документ18 страницPresentación de Abastecimiento de Agua (Grupo 3)Andrea LopezОценок пока нет

- Tratamiento de JalesДокумент4 страницыTratamiento de JalesNohemi OrtizОценок пока нет

- Final Comercializacion PlomoДокумент17 страницFinal Comercializacion PlomoRoberto Sanchez OrmeñoОценок пока нет