Академический Документы

Профессиональный Документы

Культура Документы

BT2 Material Complementario

Загружено:

Waldo AtАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

BT2 Material Complementario

Загружено:

Waldo AtАвторское право:

Доступные форматы

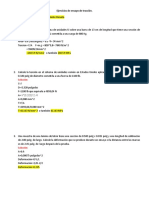

Clnica de Cdigo: Estndar API 1104

Bloque temtico 2:

Calificacin de procedimientos y soldadores

Seccin 5: Calificacin de procedimientos de soldadura

para juntas con metal de aporte

5.1 Calificacin de procedimiento

La Seccin 3 de este Material complementario, define un procedimiento de soldadura

como los mtodos y prcticas detalladas involucradas en la produccin de una

soldadura. Tambin se define un WPS como un documento que contiene las variables

de soldadura necesarias en una aplicacin especfica para asegurar la repetibilidad

por soldadores y operadores de soldadura debidamente capacitados.

Estas definiciones se repiten aqu para sentar las bases de una discusin detallada

sobre la calificacin del procedimiento que consiste en:

El desarrollo de una especificacin del procedimiento de soldadura (WPS)

El establecimiento de un registro de calificacin del procedimiento (PQR)

mediante la identificacin de las variables esenciales del WPS

Implementacin de pruebas de soldadura para verificar que los soldadores

son capaces de realizar el procedimiento

En el Estndar API 1104, en la Seccin 5.1 tambin se requiere de ensayos

destructivos para determinar la calidad de las soldaduras, a menos que la empresa

autorice expresamente un mtodo diferente.

5.2 Registro

En la Seccin 5.2 del Estndar API 1104 se exige que la empresa registre los detalles

completos de cada procedimiento calificado, y mantenga el registro siempre y cuando

el procedimiento est en uso. La Seccin proporciona formularios de muestra para

este propsito. La Figura 1 es un ejemplo de un WPS. La Figura 2 es un ejemplo que

puede ser utilizado como un PQR, WQTR, o ambas cosas. El soldador que

inicialmente califica un procedimiento de soldadura tambin se califica l mismo para

llevar a cabo dicho procedimiento. Otros soldadores deben ser calificados para llevar a

cabo el mismo procedimiento.

Pontificia Universidad Catlica del Per

Material complementario Bloque temtico 2

5.3 Especificacin del procedimiento

En esta Seccin del Estndar API 1104 se enumeran los componentes de un WPS.

Registro

Informacin a consignar

5.3.2.1 Proceso

Tipo de procesos de soldadura o procesos que sern utilizados en la

aplicacin del procedimiento de soldadura y si es manual,

semiautomtica o automtica.

5.3.2.2 Materiales de

tubera y

accesorios

Identificar los nmeros de especificacin de materiales y su

agrupacin. Para calificar a todo un grupo, se debe calificar el

material que presente la mayor resistencia a la fluencia mnima

especificada en el grupo.

5.3.2.3 Dimetros y

espesores de

pared

Proporcionar un rango de dimetros exteriores y espesores de pared

sobre los cuales es aplicable. El Estndar API 1104 divide los

dimetros y los espesores de pared en tres grupos cada uno. En la

Seccin 6.2.2 del estndar se establecen las caractersticas de estos

grupos.

5.3.2.4 Diseo de junta

Identificar el tipo de unin que se est utilizando y otras

caractersticas asociadas a ella.

5.3.2.5 Metales de

aporte y

nmero de

pases

Identificar la especificacin AWS y tamao del metal de aporte y los

nmeros de clasificacin. Tambin identificar el nmero y secuencia

de los pases y capas que componen la soldadura (una capa puede

constar de uno, dos o ms pases o cordones).

Designar la corriente (CA o CC), la polaridad (CC positivo o CC

negativo), y el rango de amperaje y voltaje de cada electrodo, varilla

5.3.2.6 Caractersticas o alambre. Usualmente, los rangos de amperaje y voltaje reflejan el

mnimo y mximo amperaje y voltaje para producir una soldadura

elctricas

aceptable. El inspector debe verificar siempre que las variables se

encuentran dentro de las recomendaciones del fabricante.

5.3.2.7 Caractersticas Designar el tipo de llama que se utiliza en la soldadura

de la llama

oxiacetilnica. Hay tres posibilidades:

Carburante:

Tambin

llamada

reductora, en

la que hay un

exceso del

gas

combustible,

que resulta

en una llama

rica en

carbono.

Oxidante:

En la que hay

un exceso de

oxgeno.

Neutra:

En el que la

mezcla que

se quema

contiene

partes iguales

de gas

combustible y

oxgeno.

Tambin especificar el tamao del orificio en la punta de la antorcha

para cada tamao de varilla o alambre. El inspector debe verificar

siempre que el tamao de las puntas y las presiones de gas se

encuentran dentro de las recomendaciones del fabricante.

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Registro

5.3.2.8 Posicin

Informacin a consignar

Designar si la tubera ser girada o estar fija durante la soldadura.

5.3.2.9 Direccin de la Designar si la soldadura se va a realizar ascendente desde la parte

soldadura

inferior de la tubera hasta la parte superior o descendente desde la

parte superior de la tubera hasta la inferior.

5.3.2.10 Tiempo entre

pases

Documentar el tiempo entre pases, teniendo en cuenta la limpieza

de los pases, el enfriamiento del material base, y otras

consideraciones entre pasadas.

5.3.2.11 Tipo y

remocin de

dispositivos de

alineacin

Documentar si se requiere una abrazadera de alineacin, y si es as,

qu tipo (externo o interno), y la cantidad de soldadura que debe

realizarse antes de que sea retirada. Normalmente, un porcentaje

del primer pase se debe realizar para garantizar la estabilidad de la

unin antes de retirar el dispositivo de alineacin.

5.3.2.12 Limpieza y/o

esmerilado

(Grinding)

Documentar qu herramientas (esmeriladora, lima, cepillo, etc.) se

van a utilizar para la limpieza de los cordones de soldadura entre

pasadas.

5.3.2.13 Pre y post

calentamiento

Documentar todas las actividades de tratamiento trmico que

intervienen en el proceso de soldadura.

Las temperaturas y los mtodos del tratamiento trmico se derivan

del espesor del metal base, la composicin qumica, y los requisitos

en servicio.

El precalentamiento

Iguala la temperatura de las

piezas de trabajo y crea una

mayor zona afectada por el

calor (HAZ)

El postcalentamiento

Reduce los esfuerzos

residuales

Reduce la cantidad de calor

necesaria para hacer una

soldadura

Reduce la velocidad de

enfriamiento, y mejora las

propiedades mecnicas por

difusin de hidrgeno.

Reduce la dureza y la

fragilidad causada por el

enfriamiento o temple

5.3.2.14 Gas de

proteccin y

caudal de flujo

Documentar el(los) tipo(s) de gas utilizado(s), la composicin de

cualquier mezcla, y el rango de caudal de flujo. Tpicamente, el

rango de caudal de flujo se mide en pies cbicos por hora (cfh) y se

basan en el mnimo y mximo caudal de flujo que han sido

comprobados que producen una soldadura aceptable.

5.3.2.15 Fundente de

proteccin

Especificar el tipo de fundente en uso.

Pontificia Universidad Catlica del Per

Material complementario Bloque temtico 2

Registro

Informacin a consignar

5.3.2.16 Velocidad de

avance

Especificar el rango de velocidad de avance, en pulgadas por minuto

(ipm) o milmetros por minuto (mm/m) por minuto, para cada capa o

pase. Tpicamente, el rango de velocidad de avance refleja la

mnima y mxima velocidad que han sido comprobadas que

producen una soldadura aceptable.

5.4 Variables esenciales

En la Seccin 5.4 del Estndar API 1104 se enumeran las variables esenciales.

Revise cada una de ellas. Se debe elaborar el WPS en torno a las variables

esenciales, ya que el cdigo determina el alcance de cada variable antes de tener

que recalificar el procedimiento.

Las variables que no son esenciales (los elementos de la especificacin del

procedimiento que no estn explcitamente enumerados en la Seccin 5.4) se

pueden ajustar (cambiar) sin necesidad de recalificar el procedimiento, pero se debe

utilizar buenos criterios de ingeniera en cualquier variacin de las variables que no

son esenciales.

5.5 Soldadura de las probetas de ensayo soldaduras a tope

Usando el WPS, se soldar un cupn para poner a prueba la combinacin de variables

que conforman el procedimiento de soldadura a tope.

5.6 Ensayo de juntas soldadas soldaduras a tope

Con el cupn de soldadura de prueba, se llevar a cabo ensayos destructivos de

acuerdo a lo dispuesto en el Estndar API 1104 Seccin 5.6.

5.6.1

Preparacin

Cortar el cupn en y fabricar los especmenes. Ver Tabla 2 y Figura 3

del Estndar API 1104.

La Tabla 2 identifica el tipo y el nmero de especmenes o muestras

de prueba requeridos, basados en el dimetro exterior y espesor de

la tubera, para evaluar la unin soldada. Est atento a las notas al

pie, que cambian los requisitos para tamaos especficos de

tuberas.

La Figura 3 muestra la ubicacin de los especmenes de ensayo de

soldadura a tope para ensayos de calificacin de procedimiento.

Contiene cuatro ilustraciones de tuberas, cada una representa a un

grupo diferente de dimetros de tubera. Analizar cada figura como

la cara de un reloj.

En la tubera de mayor dimetro, se cortar el tubo a las dos, cuatro,

ocho y diez segn las posiciones del reloj. Las flechas exteriores a los

tubos sealan los lugares donde se puede tomar muestras para

determinados tipos de pruebas destructivas.

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

5.6.2

En las sub-secciones del Estndar API 1104 Seccin 5.6 se

discuten estas pruebas en detalle, describiendo la preparacin de

estos especmenes, el mtodo de prueba y los requerimientos para

la calificacin.

La geometra de las probetas y detalles de su fabricacin se

muestran en las Figuras 4 a la 7 del Estndar API 1104.

Se debe prestar mucha atencin a las notas y dimensiones. Por

ejemplo, a las probetas para el ensayo de traccin y el de rotura por

entalla no se les debe retirar la sobremonta de cara y de raz; en

cambio, en las probetas de doblado si se debe mecanizar a ras con

la superficie del metal base.

Los dimetros ms pequeos disponen de una superficie relativamente

menor para hacer los cortes, y producir un menor nmero de

especmenes. Por lo tanto, para tuberas menores a 2,375 pulgadas de

dimetro, puede que tenga que preparar y soldar un cupn adicional

para obtener el nmero adecuado de especmenes de ensayo.

El dimetro de la tubera gobierna si se requiere uno o dos cupones de

soldadura. Si el dimetro de la tubera es inferior a 2,375 pulgadas

(60,3 mm), se deben realizar dos cupones de prueba para obtener el

nmero requerido de especmenes, a menos que la tubera sea inferior

a 1,315 pulgadas (33,4 mm), en cuyo caso solo una Seccin completa

de ensayo de traccin es aceptable.

La nota al pie 2 en la Figura 3 y las nota al pie b en la Tabla 2

especifican los requerimientos que rigen si se necesita una soldadura

de prueba o dos al calificar la tubera de dimetro menor o igual a 1.315

pulgadas (33.4 mm)

Ensayo de traccin

En un ensayo de resistencia a la traccin (tambin llamado ensayo de

traccin), la muestra o probeta se somete a una carga de traccin hasta que

se produce su rotura.

En otras palabras, una mquina tracciona la muestra hasta que se rompe. Los

resultados del ensayo se expresan en libras por pulgada cuadrada (psi) o

megapascales (MPa).

Importante

La frmula para calcular la resistencia a la traccin es la carga mxima

alcanzada dividida entre el rea transversal de la muestra.

En la Figura 4 del Estndar API 1104 Seccin 5, se muestra el espcimen

para el ensayo de resistencia a la traccin. Tener en cuenta que la sobremonta de cara y de raz no se remueven cuando se fabrica el espcimen y

tiene todo el ancho constante (no posee Seccin reducida).

Pontificia Universidad Catlica del Per

Material complementario Bloque temtico 2

5.6.3

Ensayo de rotura con entalla (Nick-break test)

El ensayo de rotura con entalla es una prueba subjetiva que juzga la sanidad

de una unin soldada que ha sido fracturada a travs de la soldadura, por lo

que la superficie fracturada puede ser examinada para determinar la

presencia de discontinuidades. El trmino de rotura con entalla o nick-break,

en ingls, se refiere al entalle que se realiza en el espcimen con una sierra

de corte para iniciar la fractura, haciendo que el espcimen sea ms fcil de

romper por cualquier mtodo conveniente, como traccionarlo en una mquina

de traccin, o golpeando un extremo con un martillo mientras se mantiene

firme el otro extremo.

La Figura 5 del Estndar API 1104 muestra un espcimen de ensayo de

rotura con entalla con instrucciones sobre cmo preparar la entalla. La Figura

8 del Estndar ilustra la superficie expuesta del espcimen despus de

romper.

5.6.4

Ensayo de doblado de cara y de raz

El ensayo de doblado de raz y de cara es una prueba de sanidad en la que

se coloca la muestra a travs de los hombros de una matriz con la superficie

a ensayar hacia abajo. Un mbolo colocado por encima del rea de inters es

forzado hacia la matriz, haciendo que el espcimen se doble en forma de U.

La Figura 9 de la Seccin 5 del Estndar API 1104, ilustra el dispositivo para

el ensayo de doblado guiado. Cabe sealar que el dimetro del mbolo y de

la matriz se especifica y no estn determinadas por la resistencia del material

como en otros cdigos. Las causas de fallo pueden incluir fragilidad,

inclusiones, fusin incompleta, penetracin incompleta, porosidad y/o

inclusiones de escoria. El ensayo de doblado de raz y de cara es para tubos

con un espesor de pared inferior o igual a pulgada (12,7 mm).

La Figura 6 del Estndar API 1104 ilustra un espcimen de ensayo de

doblado de raz y de cara. Ntese que la sobre-monta de cara y de raz de la

soldadura deben ser retirados antes de la prueba.

5.6.5

Ensayo de doblado de lado

El ensayo de doblado de lado es similar al ensayo de doblado de cara y de

raz, excepto que el doblado se produce en una superficie en la Seccin

transversal del espcimen. El ensayo de doblado de lado es para tuberas de

ms de pulgada (12,7 mm).

La Figura 7 del Estndar API 1104 ilustra un espcimen para el ensayo de

doblado de lado. Ntese que la sobre-monta de cara y de raz deben ser

eliminados.

5.7 Soldadura de las probetas de ensayo soldaduras de filete

Usando el WPS, se soldar un cupn para poner a prueba la combinacin de variables

que componen el procedimiento.

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

5.8 Ensayo de juntas soldadas soldaduras de filete

Con un cupn de una soldadura en filete, realizar ensayos destructivos de acuerdo a lo

dispuesto en el Estndar API 1104 Seccin 5.6.

En la Figura 10 del Estndar API 1104 se muestra dos posibles configuraciones de

cupones de soldadura de filete. Una opcin es para la calificacin mltiple de

soldadores llamada conexin de ramal-a-tubo (branch-on-pipe connection) (vase la

Figura 5.1 de este Material complementario), montando dos tubos en forma de una T

(vase la Seccin 6.3 de este Material complementario); la otra es una calificacin de

soldadura de filete (vase la Figura 5.2 del este Material complementario), donde dos

tubos estn montados de forma que se superponen (con un tubo firmemente

remangado sobre la otra para crear una junta de solape).

Figura 5.1: Conexin de ramal-a-tubo (branch-on-pipe connection)

Figura 5.2: Calificacin de soldadura de filete

5.8.1

Preparacin

Los ensayos requieren cuatro especmenes de los tubos soldados a filete,

cortados a intervalos de 90 (vase la Figura 10 del Estndar API 1104).

Al igual que con las juntas a tope, si la tubera es menor que 2,375 pulgadas

(60,3 mm), dos cupones deben ser soldados para obtener el nmero

requerido de especmenes o muestras. En este caso, dos muestras o

Pontificia Universidad Catlica del Per

Material complementario Bloque temtico 2

especmenes se cortarn a 180 de separacin, en cada uno de los dos

tubos.

5.8.2

Mtodo

Tener en cuenta que los especmenes cortados de la tubera deben ser lo

suficientemente largos para que puedan fijarse para romper con eficacia. Se

pueden romper por cualquier mtodo conveniente.

5.8.3

Requisitos

Las superficies expuestas de todos los especmenes cortados a partir de una

soldadura de prueba deben mostrar una penetracin completa (es decir, la

soldadura debe extenderse a travs del espesor total del metal base) para

una junta a tope, y fusin completa (es decir, la soldadura debe extenderse

ms all de las superficies de contacto) para una soldadura de filete.

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Seccin 6: Calificacin de soldadores

6.1 Generalidades

Los soldadores deben pasar una prueba de aptitud para demostrar que pueden utilizar

un procedimiento de soldadura dado. La prueba debe emplear las mismas tcnicas de

operacin que los soldadores usarn en la produccin.

Los soldadores pueden ser calificados en cualquier posicin. Un soldador que califica

en la posicin 6G (Ver la Seccin 6.2.2.f del Estndar API 1104) califica

automticamente para soldar las juntas a tope y filetes de traslape (lap fillet) en todas

las posiciones. Un soldador que califique en cualquier otra posicin se ha calificado

slo para esa posicin en particular.

Las variables esenciales para la calificacin de soldadores que aparecen en la Seccin

6.2.2 y Seccin 6.3.2 del Estndar API 1104 varan dependiendo de si el soldador est

tomando una o dos pruebas (calificacin simple o mltiple). Se debe entender las

diferencias.

6.2 Calificacin simple

La calificacin simple permite a un soldador realizar soldaduras de filete y de ranura o

canal en una tubera en la posicin de la prueba.

6.2.1

Generalidades

En la prueba de calificacin simple, el soldador puede soldar una junta de

prueba (cupn) que consta de dos secciones o segmentos de tubera. La

relacin entre el eje de la tubera y la posicin es importante. Si el eje de la

tubera es:

Horizontal, y

el tubo es

rotado, la

posicin es

1GR

Horizontal, y

el tubo es fijo,

la posicin es

5G

Vertical, la

posicin es de

2G (si el tubo

es fijo o

rotado)

45 de

inclinacin

respecto a la

horizontal, y

el tubo es fijo,

la posicin es

6G

Pontificia Universidad Catlica del Per

Material complementario Bloque temtico 2

6.2.2

Alcance

En esta Seccin se enumeran las variables esenciales para la calificacin

simple de los soldadores. Se recomienda revisar con cuidado. Se debe

elaborar el registro de calificacin de soldadores (WQTR) en torno a estas

variables esenciales, ya que el estndar determina el alcance de cada

variable antes de tener que recalificar a los soldadores.

Las variables que no son esenciales (los elementos de un WQTR que no

estn explcitamente enumerados en la Seccin 6.2.2.) se pueden ajustar o

cambiar sin tener que volver a recalificar a los soldadores.

6.3 Calificacin mltiple

La calificacin mltiple permite a un soldador realizar soldaduras en todas las

posiciones, en todos los espesores de pared, diseos de junta, y accesorios, y en

todos los dimetros de las tuberas.

6.3.1

Generalidades

La calificacin mltiple de un soldador requiere que complete dos juntas de

soldadura de prueba (dos cupones):

Una unin a tope fijado en la posicin de tubera 5G o 6G con un

dimetro exterior mnimo de 6,625 pulgadas (168,3 mm) y un espesor

mnimo de pared de 0,250 pulgadas (6,4 mm).

Una conexin ramal-a-tubo (branch-on-pipe), que requiere que el

soldador deba trazar, cortar, y ajustar o encajar dos tubos en forma de

una T (vase la Figura 5.1 de este Material complementario), con todas

las soldaduras llevadas a cabo casi en su totalidad en la posicin sobrecabeza.

6.3.2

Alcance

En esta Seccin se enumeran las variables esenciales para la calificacin

mltiple de soldadores. Las variables esenciales difieren de la calificacin

simple. Se debe elaborar el registro de calificacin de soldadores (WQTR) en

torno a estas variables esenciales, ya que el estndar determina el alcance de

cada variable antes de tener que recalificar a los soldadores.

Las variables que no son esenciales (los elementos de un WQTR que no

estn explcitamente enumerados en la Seccin 6.3.2) se pueden ajustar o

cambiar sin tener que volver a recalificar a los soldadores.

Los ensayos en tuberas de 12.750 pulgadas (323.9 mm) de dimetro o

mayores califica a un soldador para trabajar en las tuberas y accesorios de

pruebas de cualquier tamao. Los ensayos en tuberas de menos de 12.750

pulgadas (323.9 mm) califica un soldador para trabajar solamente en las

tuberas iguales o menores que aquellos en los que califica. Por lo tanto, un

soldador calificado en una tubera de 10 pulgadas (254 mm) puede trabajar

en tuberas de 10 pulgadas (254 mm) o menores.

10

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

6.4 Inspeccin visual

La inspeccin visual de la soldadura de prueba o cupn, realizada por un inspector

calificado, debe preceder a cualquier preparacin de muestras para los ensayos

mecnicos. Si la inspeccin visual indica que la soldadura carece de un perfil de

soldadura aceptable o contiene un defecto, el rechazo es automtico y otro cupn o

soldadura de prueba debe ser preparada. En esta Seccin tambin se establece que,

adems de los criterios de rechazo, el inspector podr rechazar la pieza soldada a su

criterio basado en una mano de obra deficiente o si sobresale demasiado material de

aporte en el interior de la tubera (tambin llamado bigotes o barbas (whiskers).

6.5 Ensayos destructivos

Se debe tener cuidado con la confusin entre los requisitos para la calificacin del

procedimiento en la Seccin 5 y los de calificacin de soldadores en la Seccin 6. El

Estndar API 1104 presenta esta informacin en tablas y figuras que son lo

suficientemente similares como para causar tal confusin. Se debe emplear la tabla o

figura apropiada en funcin de si se califica a un procedimiento o un soldador.

6.5.1

Muestreo de soldaduras a tope

Tener en cuenta las diferencias en los requisitos para el tipo de pruebas y

ubicacin de las muestras o especmenes entre la Figura 3 (calificacin de

procedimiento) y la Figura 12 (calificacin de soldador).

Tambin se debe tener en cuenta las diferencias en los requisitos para el tipo

y nmero de especmenes de ensayo entre la Tabla 2 (calificacin de

procedimiento) y la Tabla 3 (calificacin de soldador).

La Tabla 3 del Estndar API 1104 identifica el tipo y nmero de especmenes

de ensayo requeridos, basado en el dimetro y espesor de pared, para

evaluar la unin soldada. Estar atento a las notas al pie, que cambian los

requisitos para tamaos especficos de tubos.

La Figura 12 del Estndar API 1104 muestra la ubicacin de los especmenes

de prueba de soldadura a tope para la calificacin de soldadores. Contiene

cuatro ilustraciones de tubos, cada uno representando a un grupo diferente de

dimetros de tubera. Analizar cada figura como la cara de un reloj. En la

mayor de las tuberas, se cortar el tubo a las dos, cuatro, ocho y diez segn

las posiciones del reloj. Las flechas exteriores a los tubos sealan los lugares

donde se pueden tomar muestras para determinados tipos de pruebas

destructivas. La Seccin 6 remite a diversas sub-secciones de la Seccin 5.6

para una discusin detallada de estas pruebas, que describe la preparacin

de los especmenes de prueba, el mtodo de ensayo y los requisitos para

calificar el espcimen. La discusin lo refiere a las Figuras 4 a la 7. Se debe

prestar mucha atencin a las notas y dimensiones.

Los dimetros ms pequeos disponen de una superficie relativamente menor

para hacer los cortes, y producir un menor nmero de especmenes. Por lo

tanto, para tubos menores a 2.375 pulgadas de dimetro, a veces ser

Pontificia Universidad Catlica del Per

11

Material complementario Bloque temtico 2

necesario soldar un cupn adicional para obtener el nmero adecuado de

especmenes de ensayo.

El dimetro de la tubera gobierna si se requiere uno o dos cupones de

soldadura. Si el dimetro de la tubera es inferior a 2.375 pulgadas (60.3 mm),

dos soldaduras de prueba o cupones se deben realizar para obtener el

nmero requerido de especmenes, a menos que la tubera sea inferior a

1.315 pulgadas (33.4 mm), en cuyo caso una Seccin completa para el

ensayo de traccin es aceptable.

La nota al pie 2 en la Figura 12 y la nota al pie en la Tabla 3 especifican los

requerimientos que rigen si se necesita una soldadura de prueba o dos al

calificar una tubera de menos de 1.315 pulgadas (33.4 mm) de dimetro

exterior.

6.5.2

Procedimientos para ensayos de traccin, rotura con entalla

y doblado de soldaduras a tope

Se debe preparar especmenes para ensayos de resistencia a la traccin,

rotura con entalla y doblado, y realizar las pruebas de la misma manera como

para la calificacin del procedimiento (vase la Seccin 5.6 del Estndar API

1104). Para la calificacin de soldador; sin embargo, se est probando solo

por la sanidad, no por la resistencia a la traccin. Se puede incluso omitir la

prueba de resistencia a la traccin para la calificacin de soldador, siempre y

cuando se utilice el ensayo de rotura con entalla.

6.5.3

Requerimientos para el ensayo de traccin en soldaduras a

tope

El objetivo de la prueba de resistencia a la traccin es verificar que la

soldadura y el material base estn correctamente fusionados. La rotura puede

ocurrir en el material base, en la soldadura, o en la lnea de fusin. Si esto

ocurre en la soldadura o en la lnea de fusin, la superficie fracturada debe

cumplir los requisitos sealados en el Estndar API 1104 Seccin 5.6.3.3.

6.5.4

Requerimientos para el ensayo de rotura con entalla en

soldaduras a tope

La prueba de rotura con entalla para la calificacin de soldadores sigue las

mismas pautas que para la calificacin de un procedimiento de soldadura.

Vea la Seccin 5.6.3.3 del Estndar API 1104.

6.5.5

Requerimientos para el ensayo de doblado en soldaduras a

tope

En condiciones normales, el ensayo de doblado para la calificacin de

soldadores sigue las mismas pautas que para la calificacin de

procedimientos de soldadura. Vea la Seccin 5.6.4.3 del Estndar API 1104.

Sin embargo, en las soldaduras de tuberas de alta resistencia (high-test pipe)

(tubo fabricado con materiales de alta resistencia) puede romperse antes que

doblarse totalmente en forma de U. Si eso ocurre, las superficies expuestas

12

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

deben cumplir con los requisitos para la prueba de rotura con entalla, ver

Seccin 5.6.3.3.

6.5.6

Muestreo de soldaduras de filete

Para ensayar soldaduras de filete, se deben cortar especmenes de cada

cupn. Si la soldadura de prueba consiste en segmentos de niples de

tuberas, los segmentos deben suministrar el mismo nmero de especmenes

que una soldadura circunferencial completa.

6.5.7

Mtodos de ensayo y requerimientos para soldaduras de

filete

Para obtener indicaciones sobre el corte, preparacin y ensayo de los

especmenes, vea el Estndar API 1104 Seccin 5.8 y las Figuras 10 y 11.

6.6 Radiografa- nicamente soldaduras a tope

Para la calificacin de soldadores de uniones a tope, la empresa puede optar por

utilizar la radiografa en lugar de ensayos mecnicos, pero la radiografa no se puede

utilizar para elegir partes buenas o malas de la tubera para realizar ensayos

mecnicos de dichas areas para calificar o descalificar soldadores.

6.7 Reensayos

Si un soldador no pasa la prueba, pero se determin que fue por causas ajenas a su

control, se le puede dar una segunda oportunidad. Si falla la segunda vez, deber

presentar una prueba aceptable de un subsecuente entrenamiento de soldeo antes de

tomar la prueba otra vez.

6.8 Registros

La empresa deber mantener registros de los resultados de la prueba para cada

soldador, y debe mantener una lista de los soldadores y los procedimientos para los

que han calificado. Ver en el Estndar API 1104, la Seccin 5.2 y la Figura 2. Si las

habilidades de un soldador se ponen en tela de juicio, se le podr exigir volver a

recalificar.

Pontificia Universidad Catlica del Per

13

Material complementario Bloque temtico 2

Seccin 10: Reparacin y remocin de defectos

10.1 Autorizacin para reparar

10.1.1 Fisuras

En la Seccin 9.3.10 del Estndar API 1104 se seala que las nicas fisuras

que pueden ser aceptables son las fisuras en forma de estrella o fisuras de

crter poco profundas que no excedan de 5/32 pulgadas (4.0 mm).

Las grietas que no sean fisuras en forma de estrella o grietas de crter

superficiales, pueden ser reparadas si la longitud total de la grieta es menor

que el 8% de la longitud de la soldadura, la reparacin debe ser autorizada

por la empresa y realizada con un procedimiento de reparacin de soldadura

aprobado y calificado.

10.1.2 Otros defectos diferentes a fisuras

La empresa debe autorizar la reparacin de defectos en la raz y en los

cordones de relleno, pero no es necesario autorizar la reparacin de defectos

en el pase de presentacin. Dos condiciones requieren un procedimiento de

reparacin de soldadura calificada: cuando la reparacin emplea un proceso

de soldadura diferente de la soldadura original, y cuando un rea previamente

reparada se repara de nuevo.

10.2 Procedimiento de reparacin

Un procedimiento de reparacin calificado debe incluir los requisitos mnimos que

figuran en el Estndar API 1104 Secciones 10.2.1 a 10.2.6, y son necesarios ensayos

destructivos para demostrar que el procedimiento funciona. El alcance de las pruebas

corresponde a la empresa.

Una vez que una soldadura ha sido reparada, esta debe ser inspeccionada en la

misma manera que la soldadura original y cumplir los requerimientos del Estndar API

1104 Seccin 9. Decidir si se debe inspeccionar solo aquella zona reparada o la

soldadura completa es decisin de la empresa. El soldador que realiza las

reparaciones debe ser calificado, y el tcnico encargado de la supervisin de la

soldadura debe tener experiencia en la reparacin.

14

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Seccin 12: Soldadura mecanizada con adicin de metal de

aporte

Los procedimientos de soldadura, para un proceso de soldadura dado, variarn con el nivel

de automatizacin involucrado. Siga la Seccin correcta del Estndar API 1104 para el

proceso y nivel de automatizacin que est utilizando.

12.1 Procesos aceptables

En la Seccin 5 del Estndar API 1104 se discuten los procedimientos de soldeo para

los procesos manuales y semiautomticos.

En la Seccin 12 del Estndar API 1104 se discuten los procedimientos de soldadura

para la soldadura mecanizada, con adiciones de metal de aporte, de los procesos

enumerados en la Seccin 12.1: SAW, GMAW, GTAW, FCAW y PAW.

La Seccin 13 del Estndar API 1104 analiza los procedimientos de soldadura para la

soldadura automtica, sin adiciones de metal de aporte. Solo se aplica al soldeo a tope

por chisporroteo.

12.2 Calificacin de procedimiento

Las diferencias significativas entre la Seccin 5 y la Seccin 12, del Estndar API 1104

incluyen:

La Seccin 12 se aplica a la soldadura por SAW, GMAW, GTAW, FCAW y PAW

solo si se realiza en un modo de mecanizado. La Seccin 5 se aplica si se realizan

estos procesos en un modo manual o semiautomtico.

La Seccin 12 da la opcin de soldar dos tubos de cualquier longitud para la

prueba siempre y cuando se haya soldado totalmente las juntas. La Seccin 5,

menciona que una soldadura a tope debe unir dos niples (dos piezas cortas de

tubo).

La Seccin 12 se refiere a la Seccin 5 para los requisitos de pruebas destructivas

y a la Seccin 9 para los requisitos de ensayos no destructivos. La principal

diferencia es que la Seccin 12 no requiere ensayos de rotura conr entalla (nickbreak) para calificar el procedimiento.

12.3 Registro

La Seccin 12.3 del Estndar API refiere a las Figuras 1 y 2 para formas

recomendadas WPS, PQTR y WQTR.

12.4 Especificacin del procedimiento

La Seccin 12 enumera las variables de un procedimiento de soldadura mecanizado.

Pontificia Universidad Catlica del Per

15

Material complementario Bloque temtico 2

Varias de ellas son las mismas que las variables para la soldadura manual y

semiautomtica de la Seccin 5, pero existen algunas diferencias.

La Seccin 12 no establece agrupaciones propuestas para el dimetro y espesor de

pared para calificar un procedimiento, pero s proporciona esas agrupaciones para

calificar el equipo y los operadores.

La Seccin 12 indica colocar el nmero y secuencia de los cordones con el grupo

(rango) de espesor de pared en la especificacin del procedimiento. Sin embargo,

la Seccin 12 tambin aconseja el uso de la Figura 1 de la Seccin 5 como un

modelo del formato del procedimiento de soldadura, y que el modelo indica el

nmero y las secuencias de los cordones con el metal de aporte.

La Seccin 12 no especifica un porcentaje mnimo de cordones de soldadura de

raz antes de extraer un dispositivo de alineacin.

La Seccin 12 describe los requisitos de la limpieza final de la junta y la limpieza

entre pasadas, pero no se refiere a las herramientas. La Seccin 5, indica las

herramientas a utilizar para la limpieza y/o rectificado, pero no se refiere a los

requisitos de limpieza.

En la Seccin 12, pero no en la Seccin 5, la anchura que se calienta durante el

pre-calentamiento y post-calentamiento es un requisito.

La Seccin 12 requiere el nmero de clasificacin AWS del fundente, la Seccin 5

slo requiere el tipo de fundente.

La Seccin 12 requiere que el inspector reconozca y documente otros factores

que son importantes y necesarios para producir una buena soldadura, y da

ejemplos. La Seccin 5 no establece explcitamente este requisito.

12.5 Variables esenciales

En la Seccin 12.5 del Estndar API 1104 se enumeran las variables esenciales.

Revisar cada una de estas variables esenciales. Se debe elaborar el WPS en torno a

las variables esenciales, ya que el estndar determina el alcance de cada variable

antes de tener que recalificar el procedimiento.

Las variables que no son esenciales (los elementos de la especificacin del

procedimiento que no estn explcitamente enumerados en la Seccin 12.5) se

pueden ajustar (cambiar) sin necesidad de recalificar el procedimiento, se debe utilizar

criterios de buena ingeniera en cualquier ajuste de las variables que no son

esenciales.

12.6 Calificacin del equipo de soldadura y operadores

La Seccin 12.6 establece las pruebas por mtodos destructivos y/o no destructivos, y

remite a la Seccin 6 para conocer los requisitos de ensayos destructivos. La principal

diferencia es que la Seccin 12 no requiere el ensayo de rotura con entalla para

calificar las pruebas de los equipos y los operadores.

Tener cuidado con las variables esenciales para el operador de soldadura que

aparecen en la Seccin 12.6.1 del Estndar API 1104. Son diferentes de las variables

esenciales de un PQTR. Asegurarse de entender las diferencias. Se debe elaborar el

16

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

registro de calificacin de operadores en torno a estas variables esenciales, ya que el

estndar determina el alcance de cada variable antes de tener que recalificar a los

operadores. Las variables que no son esenciales, no expresamente recogidas en la

Seccin 12.6.1 se pueden ajustar (cambiar) sin necesidad de recalificar los

operadores.

12.7 Registro de operadores calificados

La compaa debe mantener los registros de resultados de la prueba para cada

operador, y debe mantener una lista de los operadores y los procedimientos para los

que se han calificado. Ver en el Estndar API 1104 la Seccin 5.2 y la Figura 2. Si por

alguna razn la capacidad de un operador se pone en tela de juicio, se le podr exigir

volver a calificar.

12.8 Inspeccin y ensayos de las soldaduras de produccin

El contenido de la Seccin 12.8 consiste nicamente en las referencias a otras

secciones del Estndar API 1104.

12.9 Estndares de aceptacin para los ensayos no destructivos

El contenido de la Seccin 12.9 consiste nicamente en las referencias a otras

secciones del Estndar API 1104.

12.10 Reparacin y remocin de defectos

El contenido de la Seccin 12.10 consiste nicamente en las referencias a otras

secciones del Estndar API 1104.

12.11 Prueba radiogrfica

El contenido de la Seccin 12.11 consiste nicamente en las referencias a otras

secciones del Estndar API 1104.

Pontificia Universidad Catlica del Per

17

Material complementario Bloque temtico 2

Seccin 13: Soldadura automtica sin adicin de metal de

aporte

13.1 Procesos aceptables

La Seccin 13 del Estndar API 1104 analiza los procedimientos de soldadura para la

soldadura automtica, sin adiciones de metal de aporte. Se aplica solo al proceso de

soldadura por chisporroteo a tope (flash butt-welding).

13.2 Calificacin de procedimiento

La Seccin 13.2 del Estndar API 1104 ofrece la opcin de soldar dos tubos de

cualquier longitud siempre y cuando sean juntas totalmente soldadas. Primero se

requiere ensayos radiogrficos y otros no destructivos, seguido por ensayos

destructivos: traccin, rotura con entalla, y doblado de lado.

La Tabla 7 del Estndar API 1104 muestra el tipo y el nmero de especmenes de

prueba necesarios para la calificacin de procedimientos de soldadura. Este requisito

depende del dimetro exterior de la tubera, con mayores dimetros de tubera se

requieren ms especmenes.

La Seccin 13.2.3.3.1 del Estndar API 1104 contiene los requisitos de preparacin

para las pruebas de rotura con entalla. En comparacin con las Secciones 5 y 6, estos

especmenes son ms anchos y se requieren ms especmenes.

13.3 Registro

La Seccin 13.3 del Estndar API 1104 contiene los requisitos de registro similares a

los de las Secciones 5 y 12, aunque muchas de las categoras en el Estndar API

1104 Figuras 1 y 2 no se aplican a la soldadura por chisporroteo a tope (flash buttwelding).

13.4 Especificacin del procedimiento

La Seccin 13.4 del Estndar API 1104 lista toda la informacin pertinente para una

especificacin del procedimiento de soldadura por chisporroteo a tope (flash buttwelding).

13.5 Variables esenciales

En la Seccin 13.5 del Estndar API 1104 se enumeran las variables esenciales, pero

no dan un rango de aceptabilidad para estas variables. Por lo tanto, cualquier cambio

en cualquiera de las variables requiere recalificacin del procedimiento.

Las variables que no son esenciales (los elementos de la especificacin del

procedimiento que no estn explcitamente enumerados en la Seccin 13) se pueden

ajustar sin tener que recalificar el procedimiento, pero se debe utilizar buenos criterios

de ingeniera en cualquier ajuste de las variables que no son esenciales.

18

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

13.6 Calificacin de equipos y operadores

La Seccin 13.6 indica que la calificacin de cada equipo de soldadura (mquina) y

cada operador de soldadura se realiza a travs de pruebas radiogrficas y mecnicas

(es decir destructivos), y se refiere a la Seccin 13.2 para los requisitos de pruebas

especficas.

13.7 Registros y calificacin de operadores

La empresa deber mantener registros de resultados de las pruebas para cada

operador de soldadura, y debe mantener una lista de los operadores y los

procedimientos para los que se han calificado. Ver el Estndar API 1104 Seccin 5.2 y

la Figura 2. Si por alguna razn las habilidades de un operador se ponen en tela de

juicio, se le podr exigir que vuelva a calificarse.

13.8 Garanta de calidad de las soldaduras de produccin

La empresa (o en algunos casos, el propietario) puede indicar qu tipo de inspeccin

se realizar, cundo y con qu frecuencia. El rechazo puede basarse en una

grabacin de un registro grfico (strip-chart recording), ensayos no destructivos,

sobremonta excesiva, y la desviacin de los rangos aceptables de tratamiento de postcalentamiento especificado en el WPS.

13.9 Estndar de aceptacin para ensayos no destructivos

Inclusiones de escoria aisladas (ISIs) son defectos si superan las dimensiones

establecidas en el Estndar API 1104 Seccin 13.92. Otros defectos son inaceptables,

no importa lo pequeo que sean.

13.10 Reparacin y remocin de defectos

La empresa debe comprometerse a la reparacin de una soldadura. No se puede

realizar un amolado excesivo para eliminar los defectos superficiales ya que se reduce

el espesor de la pared por debajo de su lmite mnimo. De lo contrario, se permite

amolar, rasquetear, y/o acanalar para eliminar los defectos, y a continuacin reparar la

soldadura, como se describe en el Estndar API 1104 Seccin 10, a excepcin de la

porosidad en una soldadura por chisporroteo a tope que no se puede reparar.

Si va a reparar otros defectos que no sea porosidad en una soldadura por chisporroteo

a tope y la porosidad se produce en la reparacin, la Seccin 13.10.2 le dirige para

establecer los lmites al Estndar API 1104 Seccin 9.3.8.2 o Seccin 9.3.8.3. Sin

embargo, esos incisos se refieren a inclusiones de escoria, Seccin 9.3.9.2 y 9.3.9.3

se refieren a la porosidad.

13.11 Procedimiento radiogrfico

En esta seccin se refiere a la Seccin 11.1 del Estndar API 1104.

Pontificia Universidad Catlica del Per

19

Вам также может понравиться

- Castillo Rita Inf1Документ9 страницCastillo Rita Inf1Waldo AtОценок пока нет

- Como Hacer Un Diagrama de Gantt en ExcelДокумент8 страницComo Hacer Un Diagrama de Gantt en ExcelWaldo AtОценок пока нет

- Métodos estadísticos para estimar ingresosДокумент10 страницMétodos estadísticos para estimar ingresosYajaira Daria Huayhua CernaОценок пока нет

- Arellano Waldo INF1Документ3 страницыArellano Waldo INF1Waldo AtОценок пока нет

- Tecnicas y Procedimientos ContablesДокумент45 страницTecnicas y Procedimientos ContableschicotudioОценок пока нет

- Manual Microsoft Project 2003Документ51 страницаManual Microsoft Project 2003MARIANO100% (227)

- Castillo Rita Inf1Документ9 страницCastillo Rita Inf1Waldo AtОценок пока нет

- Agenda 2015-2Документ159 страницAgenda 2015-2Waldo AtОценок пока нет

- Encuesta de OpiniónДокумент1 страницаEncuesta de OpiniónWaldo AtОценок пока нет

- BT5 Material EstándarДокумент54 страницыBT5 Material EstándarWaldo AtОценок пока нет

- BT3 Material EstándarДокумент6 страницBT3 Material EstándarWaldo AtОценок пока нет

- AncashДокумент14 страницAncashWaldo AtОценок пока нет

- Equipos de Levante TeclesДокумент47 страницEquipos de Levante TeclesTerrorista Financiero0% (1)

- Horario 20052002762014211003Документ2 страницыHorario 20052002762014211003Waldo AtОценок пока нет

- 112Документ4 страницы112Gmo MontoyaОценок пока нет

- Nuevo Esquema UltimoДокумент145 страницNuevo Esquema UltimoWaldo AtОценок пока нет

- 02 Productividad CompetitividadДокумент18 страниц02 Productividad CompetitividadEdwinJoseTejadaОценок пока нет

- Normas Apa 2015Документ21 страницаNormas Apa 2015Anastacio Sandalia Saliva81% (31)

- Nuevo Esquema UltimoДокумент145 страницNuevo Esquema UltimoWaldo AtОценок пока нет

- DimensionДокумент8 страницDimensionWaldo AtОценок пока нет

- Practica Word 16.04.2015.desbloqueadoДокумент12 страницPractica Word 16.04.2015.desbloqueadoWaldo AtОценок пока нет

- Miller 350 EspañolДокумент8 страницMiller 350 Españolenicolas2Оценок пока нет

- Terrorismo, Corrupcion, Narcotrafico en El PeruДокумент4 страницыTerrorismo, Corrupcion, Narcotrafico en El PeruWaldo AtОценок пока нет

- O1500 19u SpaДокумент36 страницO1500 19u SpaWaldo AtОценок пока нет

- HT-096 Exatub 309LG-1 Ed. 07Документ1 страницаHT-096 Exatub 309LG-1 Ed. 07Waldo AtОценок пока нет

- Rne g50 SeguridadДокумент25 страницRne g50 SeguridadAlfredo CruzОценок пока нет

- Vigas de alma llena: tipos y dimensionamientoДокумент35 страницVigas de alma llena: tipos y dimensionamientoJhonny SanchezОценок пока нет

- HT-096 Exatub 309LG-1 Ed. 07Документ1 страницаHT-096 Exatub 309LG-1 Ed. 07Waldo AtОценок пока нет

- Capitulo Del Libro de CementaciónДокумент23 страницыCapitulo Del Libro de Cementaciónwilliam rojas vargasОценок пока нет

- Solucionario de QuimicaДокумент5 страницSolucionario de Quimicaana luciaОценок пока нет

- Cinta 3M VHB G23F PDFДокумент4 страницыCinta 3M VHB G23F PDFMarco Garcia PeñalozaОценок пока нет

- Resistencia Al Avance (Practica)Документ7 страницResistencia Al Avance (Practica)carlos alberto ortiz martinezОценок пока нет

- 1-Válvula Básica Serie 800Документ20 страниц1-Válvula Básica Serie 800Kervi AcostaОценок пока нет

- Sistemas Aguas-Parámetros-DosificaciónДокумент2 страницыSistemas Aguas-Parámetros-DosificaciónCesar RiscoОценок пока нет

- Ilovepdf Merged PDFДокумент83 страницыIlovepdf Merged PDFcarolinaОценок пока нет

- Taller Número 5 - MaterialesДокумент2 страницыTaller Número 5 - MaterialesLaura Vanessa Niño AlvarezОценок пока нет

- 1era Clase - Cinemática Del Movimiento Rectilíneo PDFДокумент30 страниц1era Clase - Cinemática Del Movimiento Rectilíneo PDFsergio anglas julcarimaОценок пока нет

- Augusto Delgado Quispe - 4ta EvaluacionДокумент4 страницыAugusto Delgado Quispe - 4ta EvaluacionAUGUSTO ENRIQUE DELGADO QUISPEОценок пока нет

- Pre Wiener 2021: Física Aplicada A La MedicinaДокумент28 страницPre Wiener 2021: Física Aplicada A La MedicinaJikeyОценок пока нет

- Torsion y Flexion en Uniones SoldadasДокумент22 страницыTorsion y Flexion en Uniones SoldadasHerles Marco Puma PolancoОценок пока нет

- EJERCICIOS TRACCION-Naccha Arela Dante RenatoДокумент4 страницыEJERCICIOS TRACCION-Naccha Arela Dante RenatoDante N AОценок пока нет

- Ari-Fig - 12 046Документ4 страницыAri-Fig - 12 046UrybertoОценок пока нет

- Labo 2 y 3 SuelosДокумент31 страницаLabo 2 y 3 SuelosDarwin RoyerОценок пока нет

- Cambio ClimaticoДокумент132 страницыCambio ClimaticoUlises Jarkin100% (4)

- QI Informe 12 Electrolisis Del AguaДокумент8 страницQI Informe 12 Electrolisis Del AguaThalia Caisapantaa2Оценок пока нет

- U1-S2 - Balance de EnergíaДокумент2 страницыU1-S2 - Balance de EnergíaJAVIER GONZALES VASQUEZОценок пока нет

- Informe Ensayo de Tracción Acero 1020Документ5 страницInforme Ensayo de Tracción Acero 1020Edwin R RiveraОценок пока нет

- Permeabilidad CelularДокумент18 страницPermeabilidad CelularLuis PerezОценок пока нет

- Informe Práctica Nº6 Péndulo FísicoДокумент9 страницInforme Práctica Nº6 Péndulo FísicoKeidy Mayerli Cortes RozoОценок пока нет

- Informe de Montaje ElectromecanicoДокумент7 страницInforme de Montaje ElectromecanicoBynoeОценок пока нет

- Taller convecciónДокумент3 страницыTaller convecciónjeanbrandon93Оценок пока нет

- Cámaras ClimáticasДокумент5 страницCámaras ClimáticasDaniel Villavicencio RamosОценок пока нет

- PVT Pro 5Документ30 страницPVT Pro 5Jhon ContrerasОценок пока нет

- Fabricacion de Silla UniversitariaДокумент3 страницыFabricacion de Silla UniversitariaArnold TorresОценок пока нет

- Combo KM MId Modular J ServДокумент63 страницыCombo KM MId Modular J ServAngel BajanaОценок пока нет

- 1temperatura y DilataciónДокумент23 страницы1temperatura y DilataciónMARIANNY MONTILLAОценок пока нет

- Refrigeradores Unmsm SolДокумент17 страницRefrigeradores Unmsm SolYOSVIN KEVIN GONZALES ANTICONAОценок пока нет