Академический Документы

Профессиональный Документы

Культура Документы

Concentracao de Minerais Com o Jigue Kelsey Introducao Objet

Загружено:

Diego Alves SilvaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Concentracao de Minerais Com o Jigue Kelsey Introducao Objet

Загружено:

Diego Alves SilvaАвторское право:

Доступные форматы

1

1 INTRODUO

Um dos principais objetivos de pesquisas na rea de concentrao de minerais

a compreenso dos fenmenos envolvidos e a posterior aplicao a equipamentos e

processos que resultem em incrementos de recuperao e/ou enriquecimento de

circuitos industriais. Nesse contexto, o tamanho de partcula apresenta uma

influncia determinante nos mecanismos de separao de minerais, principalmente

no mbito das faixas de finos e ultra-finos. Anlise da literatura especfica indica, por

exemplo, que equipamentos como jigues, mesas e espirais apresentam recuperaes

decrescentes com a diminuio do tamanho da partcula e que a partir de 50 m no

ocorre concentrao alguma. Minerais teis com tais granulometrias so encontrados

tambm em rejeitos em quantidades significativas.

Os processos fsico-qumicos tais como flotao e floculao vm sendo

empregados no beneficiamento desses finos, contudo, nem sempre so eficientes e,

dependendo do valor agregado ao minrio, podem tornar-se economicamente

inviveis.

Outra considerao importante relacionada aos rejeitos contendo finos o

impacto que tais materiais causam ao meio ambiente, causando restries crescentes

indstria mineral.

Uma alternativa no tratamento destas partculas est na nova gerao de

equipamentos de concentrao densitria os concentradores centrfugos. Estes

equipamentos vem sendo aprimorados nas duas ltimas dcadas, principalmente na

Austrlia e Canad, e os mecanismos explorados so baseados na separao pela

ao da fora centrpeta combinada com a fluidizao de leitos de partculas. As

principais vantagens potenciais do emprego destes equipamentos so as seguintes:

simplificao do circuito de concentrao, alta capacidade unitria, menores custos

operacionais e de manuteno, maior segurana operacional, melhor controle

operacional, maior nvel de automao e principalmente, a possibilidade de

tratamento de minrios em uma faixa granulomtrica fina mais ampla. Os

concentradores centrfugos contribuem, portanto, para a diminuio do impacto

ambiental, principalmente pelo fato de no utilizarem reagentes qumicos e

apresentarem um baixo consumo especfico de energia por tonelada processada.

2 OBJETIVOS

Os objetivos principais deste trabalho foram planejar, executar e analisar os

resultados de uma campanha de ensaios de concentrao de minerais em um jigue

centrfugo.

O programa de ensaios foi planejado de forma a permitir a anlise da

influncia de variveis operacionais do equipamento no desempenho metalrgico do

processo de concentrao. Para tanto foi selecionado o rejeito de uma operao de

concentrao de minerais sulfetados polimetlicos.

As investigaes tiveram por meta estabelecer o desempenho metalrgico por

faixas granulomtricas discretas tanto em termos de recuperaes como de

enriquecimentos.

Os resultados foram analisados luz das observaes e concluses oriundas

da etapa prvia de caracterizao tecnolgica do material selecionado.

3 REVISO BIBLIOGRFICA

Este captulo apresenta uma reviso da literatura tcnica sobre a concentrao

densitria a qual o tema desta dissertao. Inicia-se com um sumrio de

conhecimentos bsicos sobre Fluidodinmica, passando ao conceito de concentrao

densitria seguidos pelos mecanismos de separao e os principais equipamentos que

contam com campo de foras centrpeto.

3.1Consideraes Preliminares

3.1.1 Movimento de Partculas em um Fluido

Segundo VIANA JR. et al. (1980) o movimento de partculas em um fluido

de extrema importncia em praticamente todos os mtodos de concentrao. Assim,

os princpios gerais que regem as foras a que esto sujeitas partculas em

movimento num fluido so aplicveis de forma geral nas operaes de concentrao

de minrio, dentre elas, a concentrao densitria.

Esta concentrao governada pela diferena de velocidade de sedimentao

a que esto sujeitas as partculas quando mergulhadas num meio fluido. O

movimento de uma partcula num fluido o resultado do conjunto de foras que

agem em diferentes sentidos. A fora de resistncia oferecida pelo fluido partcula

em movimento depende principalmente: da velocidade da partcula, da sua forma, da

quantidade de turbulncia no seio do fluido e da interao com outras partculas

adjacentes ou com as paredes do equipamento que as contm (FOUST et al., 1982).

Na sedimentao, o balano das foras atuante na partcula envolver a fora

peso no sentido da sedimentao e no sentido contrrio, o empuxo e a fora de

arraste. medida que a partcula afunda, a sua velocidade aumenta e continuar a

crescer at as foras acelerativas e resistivas sejam iguais. Quando esta situao for

atingida, a velocidade da partcula permanece constante durante o resto da sua queda,

a menos que o equilbrio entre as foras seja alterado. A velocidade constante

assumida pela partcula a sua velocidade terminal de queda ou sedimentao

(FOUST et al., 1982).

Os parmetros empregados para caracterizar o movimento de uma partcula

em um fluido so o nmero de Reynolds da partcula e o coeficiente de arraste.

3.1.2 Nmero de Reynolds

O nmero de Reynolds foi proposto originalmente por Sir Osborne Reynolds,

nos meados do sculo XIX, como um critrio para caracterizar a natureza do

escoamento em dutos (FOUST et al. 1982). Representa a razo entre a transferncia

de momento por mecanismo turbulento e a transferncia de momento por mecanismo

viscoso. um nmero adimensional definido como:

Re =

f v D

( 3.1 )

Onde:

Re = nmero de Reynolds;

f = densidade do fluido;

v

= velocidade do fluido;

D = dimetro do duto;

= viscosidade do fluido.

Embora inicialmente tenha sido definido para caracterizar os tipos de regime

de fluxo em dutos, o nmero de Reynolds pode, de forma similar, caracterizar

qualquer sistema de fluxo usando uma caracterstica adequada para tal, como por

exemplo, tamanho, velocidade, densidade e viscosidade. Cada sistema de fluxo ter

seus prprios valores de Re para caracterizar a mudana das condies laminares

para turbulentas (KELLY; SPOTTISWOOD, 1982).

Para o sistema de fluxo especfico de queda livre de uma partcula num fluido,

o nmero de Reynolds dado pela equao 3.2:

Rep =

f vp dp

( 3.2 )

Onde:

Rep = nmero de Reynolds da partcula;

vp

= velocidade terminal de queda da partcula;

dp

= dimetro da partcula.

Os diferentes tipos de regime de fluxo caracterizados pelo nmero de

Reynolds so o Laminar, Transio e Turbulento (KELLY; SPOTTISWOOD, 1982).

Segundo KELLY; SPOTTISWOOD (1982), os limites para a caracterizao

dos tipos de regime de fluxo so os seguintes: para partculas esfricas o regime

laminar, onde aplica-se a Lei de Stokes, pode ser verificado para Rep < 0,2, podendo

chegar at 2 sob condies controladas; j o regime turbulento, onde vlida a Lei

de Newton, observado para Rep > 500 e o regime intermedirio estaria

compreendido na faixa de valores de 0,2 a 2 < Rep < 500.

3.1.3 Coeficiente de Arraste

O movimento de uma partcula em relao ao fluido causa uma fora contrria

denominada fora de resistncia ao movimento ou de arraste. Esta fora uma

combinao de um arraste pela camada limite e um arraste devido forma da

partcula na direo do escoamento do fluido (KELLY; SPOTTISWOOD, 1982).

O mecanismo de transferncia de quantidade de movimento ou energia do

fluido para partcula apresenta um componente viscoso (frico pelicular) e outro

turbulento (diferena de presso). O quociente da diviso da quantidade de

movimento total transferida apenas pelo componente turbulento resulta em um

nmero adimensional chamado fator de atrito ou coeficiente de arraste, que

definido pela equao 3.3 (FOUST et al, 1982).

Cd =

2Fd

(f ve 2 A)

( 3. 3 )

Onde:

Cd = coeficiente de arraste;

Fd = fora de resistncia ou arraste;

ve = velocidade na direo do escoamento;

A = rea da seo transversal da partcula.

Segundo FOUST et al. (1982) muito comum o emprego de diagramas de Cd

em funo do nmero de Reynolds como o apresentado na Figura 3.1 para

determinao do coeficiente de arraste.

Fig. 3.1 Coeficiente de Arraste versus Nmero de Reynolds para partculas

de diferentes esfericidades.

3.1.4 Fatores que Influenciam no Movimento da Partcula num Fluido

Segundo BURT (1984) os fatores mais importantes que influenciam o

movimento da partcula num fluido so:

o peso;

o tamanho;

a densidade;

a forma;

a concentrao da polpa (% de slidos).

Para BURT (1984) deve ser feita uma anlise no s de maneira absoluta mas

tambm relativa a todas as partculas de minerais presentes. Se numa concentrao

de dois minerais hipotticos, qualquer um desses fatores for significativamente

diferente e todos os outros iguais, a concentrao relativamente fcil. Em cada

caso, entretanto, haver uma faixa de diferentes minerais com densidades diferentes e

com uma faixa de peso, forma e tamanho de partculas: a facilidade ou dificuldade na

concentrao de uma espcie da outra depender das diferenas relativas desses

fatores. Tais diferenas auxiliam ou dificultam a concentrao.

Quanto forma, as partculas minerais so, via de regra, no esfricas,

apresentando formas irregulares, reentrncias que influenciam seu movimento em

fluidos. A forma da partcula afeta muito a velocidade de sedimentao de partculas

grandes e muito pouco a das partculas finas. Para caracterizar a forma de uma

partcula foi necessrio criar um parmetro. Existem vrios parmetros de forma

propostos sendo a esfericidade o mais comum deles. A esfericidade de uma partcula

foi definida por GAUDIN (1939) de acordo com a relao abaixo:

s

S

Onde:

= esfericidade;

s = rea superficial da esfera que possui volume igual ao da partcula;

S = rea superficial da partcula.

( 3.4 )

As partculas, normalmente encontradas no Tratamento de Minrios, tm

esfericidade variando de 0,5 a 0,7. Minerais com forte clivagem podem apresentar

> 0,7, como o caso da galena, ou menor do que 0,5, como por exemplo, as micas. A

influncia da forma de partculas na caracterizao do escoamento apresentada nas

Figuras 3.1 e 3.3 (GAUDIN, 1939).

3.1.5 Resistncia Oferecida pelo Fluido

A teoria bsica do movimento dos slidos atravs dos fluidos est baseada no

conceito do movimento de corpos livres. Quando uma partcula se movimenta em um

fluido ela fica sujeita ao de foras externas. Estas foras podem ser a fora da

gravidade ou a fora centrpeta. O movimento da partcula em um fluido obedece a

Segunda Lei de Newton de acordo com a equao 3.5 (FOUST et al., 1982)

(KELLY; SPOTTISWOOD, 1982).

r

r

dv

F = M ( dt )

( 3.5 )

Onde:

r

F = fora resultante que age na partcula de massa M;

r

dv

= acelerao resultante.

dt

r

Se a partcula est se movimentando sob ao de uma fora externa, Fx ,

r

como a fora peso ou a fora centrpeta, ela ter foras opostas como Fd ( Fora de

r

arraste ) e Fb ( Fora de flutuao ou empuxo ), conforme a Figura 3.2.

Fb

Fd

Fx

Fig. 3.2 Foras que atuam em uma partcula em movimento atravs de um

fluido.

Antes de continuar com o raciocnio importante que se faa uma breve

explicao sobre o termo fora centrpeta utilizado neste texto ao invs de fora

centrfuga.

A segunda lei de Newton estabelece que a fora e a acelerao de um corpo

tem mesma direo e sentido num referencial inercial. Num movimento circular uma

mudana de direo da velocidade corresponde a uma acelerao, mesmo que o

mdulo da velocidade no mude. Assim, mudar a direo da velocidade exige uma

fora. A fora centrpeta nada mais que a componente da fora responsvel pela

mudana de direo da velocidade. Esta lei s vale num referencial inercial, que

aquele onde vale a primeira lei de Newton: na ausncia de interaes, um corpo

parado permanece parado e um corpo em movimento realiza um movimento retilneo

e uniforme. Ou seja, para um corpo desenvolver um movimento circular necessrio

que atue sobre ele uma fora em direo ao centro da circunferncia por isso

centrpeta.

A fora centrfuga (fora oposta centrpeta) s aparece quando tentamos

analisar o problema a partir de um referencial no inercial, um referencial fixo ao

corpo. Porm , neste caso, as leis de Newton no so vlidas. A fora centrfuga

chamada fictcia pois no se origina de nenhuma interao e no uma reao

fora centrpeta simplesmente porque ambas atuam no mesmo corpo.

Apesar disso ser utilizado no texto o termo centrfugo para o nome dos

equipamentos de concentrao densitria citados em sees posteriores por ser o

termo mais usual.

10

Com base nas foras que atuam em uma partcula a equao 3.5 pode ser

reescrita (FOUST et al., 1982) (KELLY; SPOTTISWOOD, 1982):

r

r r r

dv

Fx - Fd - Fb = M ( )

dt

( 3.6 )

Onde:

M = massa da partcula.

A fora externa, por exemplo a gravitacional, pode ser expressa pela equao

3.7.

Fx = M ax = M g

( acelerao da gravidade )

( 3.7 )

Onde :

ax = acelerao produzida pela fora externa;

g = acelerao da gravidade.

A fora de arraste dada pela expresso que segue:

Fd =

Cd f ve 2 A

2

( 3.8 )

A fora de empuxo, segundo o princpio de Arquimedes, definida pela

equao 3.9.

Fb =

M f g

p

Onde:

p = densidade da partcula.

( 3.9 )

11

Com base nas equaes 3.7 (acelerao da gravidade), 3.8 e 3.9 a equao 3.6

torna-se:

M(

dv Mg (p - f) Cd f ve 2 A

)=

dt

p

2

( 3.10 )

Como a fora de arraste aumenta com o quadrado da velocidade e as demais

independem dessa grandeza, a partcula dever acelerar at que haja um equilbrio

entre as foras a favor do movimento (Fx) e aquelas contrrias a este (Fb e Fd). Nessas

condies a acelerao ser nula e a velocidade ser constante, denominada

velocidade terminal, sendo vlida a expresso 3.11 que segue:

vps =

Mg (p - f)

p

Cd f A

2

( 3.11 )

No caso particular de partculas esfricas a velocidade terminal ser:

vps =

4 g dp (p - f)

3 C d f

( 3.12 )

A expresso 3.12 portanto vlida para o clculo de partculas esfricas sob

quaisquer regimes de sedimentao.

Stokes estabeleceu que para o escoamento laminar, a fora de arraste de uma

partcula esfrica era devida viscosidade do fluido, de acordo com a seguinte

expresso (KELLY; SPOTTISWOOD, 1982):

Fd = 3 dp ve

( 3.13 )

A aplicao da expresso 3.13 para a condio de equilbrio de foras numa

partcula esfrica, no porosa e rgida, num fluido incompressvel em escoamento

12

laminar, resulta na equao de Stokes, conforme a equao 3.14 (KELLY;

SPOTTISWOOD,1982) , (FOUST et al. ,1982):

vps =

g dp 2 (p - f)

18

( 3.14 )

Igualando-se as expresses 3.8 e 3.13 verifica-se que o coeficiente de arraste,

par a escoamento laminar, depende somente do nmero de Reynolds, conforme

demonstra a expresso 3.15 (FOUST et al.,1982):

Cd =

24

Rep

( 3.15 )

Para o domnio de regime turbulento, ou seja, Rep > 500, o escoamento em

torno da partcula mostra o mximo de efeito da turbulncia e o coeficiente de arraste

quase independente de Rep (KELLY; SPOTTISWOOD , 1982):

Cd 0,44

( 3.16 )

No regime de transio, a expresso a seguinte:

Cd

18,5

Rep 0,6

( 3.17 )

A anlise das expresses acima indica que h uma dependncia entre

tamanho de partcula e densidade, sem que se saiba de antemo qual o regime de

sedimentao, causando dificuldade no clculo da velocidade terminal ou

determinao de tamanho da partcula em sedimentao. Uma das formas de

solucionar o problema apresentada por Kelly e Spottiswood que desenvolveram

expresses que desvinculam as variveis velocidade terminal e tamanho de partcula

empregando-se as expresses abaixo (KELLY, SPOTTISWOOD, 1982):

13

Cd Rep 2 =

4 g dp 3 f (p - f)

32

( 3.18 )

e

Cd 4( p - f) g

=

Rep

3 vps 3 f 2

( 3.19 )

Assim conhecendo-se o tamanho da partcula emprega-se a expresso 3.18

para o clculo do coeficiente Cd Rep2 . O valor assim obtido lanado a partir do

eixo esquerdo das ordenadas do grfico da Figura 3.3 at que encontre a curva

correspondente esfericidade da partcula. A abscissa desse ponto corresponder ao

nmero de Reynolds para a interao escolhida. Com base no nmero de Reynolds

calcula-se ento a velocidade da partcula. O clculo do dimetro partindo-se da

velocidade efetuado com base na expresso 3.19 em condies anlogas.

O mtodo de Kelly e Spottiswood tem como vantagem principal independer

do conhecimento prvio do regime de sedimentao.

Cd/Rep

Cd Rep2

14

Rep

2

Fig.3.3 CdRep e Cd / Rep versus Reynolds da partcula (Rep)

15

3.2 Concentrao Densitria

A escolha do mtodo fsico ou fsico-qumico adequado para a concentrao

de minerais contidos num minrio depende, entre outros fatores, da granulometria de

liberao e da propriedade diferenciadora entre os minerais teis e os de ganga.

Os principais mtodos de concentrao esto baseados nas seguintes

propriedades:

densidade,

susceptibilidade

magntica,

condutividade

eltrica

superficial e molhabilidade. De acordo com a propriedade diferenciadora empregada,

os mtodos de concentrao podem ser classificados como: mtodos densitrios,

mtodos magnticos, mtodos eltricos e flotao.

Cabe aqui fazer uma breve discusso sobre a denominao do mtodo de

concentrao que utiliza a densidade como propriedade diferenciadora. O termo em

ingls empregado para este processo gravity concentration. Segundo BURT

(1984) concentrao densitria pode ser definida como a concentrao de dois ou

mais minerais, de diferentes densidades, por seus movimentos relativos em resposta

fora da gravidade e a outras foras, umas das quais a de resistncia do fluido.

Na Lngua Portuguesa existem vrias denominaes para tal mtodo, dentre

os quais: gravimtrico, gravtico e densitrio. A primeira delas nos parece

inapropriada uma vez que no se trata de determinar a acelerao da gravidade. As

demais denominaes, gravtico e densitrio, so mais adequadas sendo que a ltima

ser empregada ao longo deste trabalho.

Muitos destes mtodos se realizam em meio hdrico e so, por isto, chamados

de hidromecnicos, do mesmo modo que os que se realizam em meio areo se podem

chamar de pneumomecnicos (SILVA, 1973).

Segundo VIANA JR. et al. (1980) o fluido utilizado na maioria dos mtodos

de concentrao densitria gua em preferncia ao ar. A gua alm de promover

uma maior limpeza na superfcie (principalmente retirando finos agregados), tem

uma densidade maior que o ar atmosfrico, o que, na maior parte dos casos, melhora

o desempenho do processo. J de acordo com KELLY; SPOTTISWOOD (1982) o ar

pode, entretanto, ser usado quando o suprimento de gua pequeno ou quando algum

outro benefcio especial resulta de seu uso. Existem ainda os meios densos que so

utilizados na separao de minerais. Trs tipos de meios densos so usados

16

comercialmente: lquidos orgnicos, sais dissolvidos em gua e suspenses de

slidos de granulometria fina em gua (VIANA JR. et al., 1980).

A concentrao densitria perdurou como mtodo de processamento mineral

dominante por cerca de 2000 anos e foi somente no sculo 20 que sua importncia

declinou, com o desenvolvimento de processos como a flotao e a concentrao

magntica (BURT, 1984).

Todavia, a concentrao densitria ainda hoje um mtodo largamente

empregado. De acordo com MILLS (1978) apud BURT (1984), em 1978, a massa

total de minrio processado por este mtodo nos Estados Unidos superou aquela

resultante do processo de flotao. O carvo representa o principal minrio tratado

por concentrao densitria seguido pelo minrio de ferro nos Estados Unidos.

Entretanto a concentrao densitria no se restringe somente concentrao

do carvo, do minrio de ferro e outras poucas separaes onde a flotao no tem

efeito. Em geral a concentrao densitria apresenta um custo relativamente menor

de instalao por tonelada de material alimentado se comparado com a flotao,

requerendo geralmente menor energia instalada. Tambm no utiliza reagentes,

muitas vezes caros e com custos crescentes. Com exceo da disposio das lamas

(comum na flotao) o impacto ambiental dos efluentes de uma tpica usina de

concentrao densitria menor que o da flotao devido ausncia de compostos

orgnicos e seus produtos de reao (BURT ; MILLS, 1982 apud BURT, 1984).

Os desenvolvimentos no campo da concentrao densitria so orientados

principalmente para a construo de equipamentos com capacidades unitrias altas,

altas eficincias e de baixo custo: modernas usinas de concentrao densitria so

relativamente simples e de menores custos de capital/operao (BURT, 1984).

A concentrao densitria apresenta melhores resultados metalrgicos quando

aplicados a minrios de alto teor, tamanho maior de liberao, para depsitos de

placers, para pr-concentrao e para processamento em reas remotas ou onde a

situao impe os menores custos de capital possvel. Os minrios mais difceis de

processar so aqueles contidos em jazidas filonares. Durante a etapa de cominuio

h gerao de quantidade significativa de finos, partculas estas que apresentam

dificuldade em serem recuperadas pelos processos densitrios (BURT, 1984).

17

As tcnicas da concentrao densitria so muito antigas, j que derivam de

processos simples e de baixo custo, empregados h milnios pela humanidade. O

maior problema deste mtodo de concentrao a recuperao de finos e isto

inerente ao prprio processo (BURT, 1984).

O menor limite prtico de tamanho de partcula para o mais sofisticado

concentrador densitrio aproximadamente 10 m (BURT, 1984).

RUBIO apud CARRISSO (2001) considera o beneficiamento de partculas

minerais menores que 10 m como o maior desafio para o tratamentista.

A concentrao densitria atualmente empregada para uma ampla gama de

minerais, dentre os quais, barita, cassiterita, columbita, tantalita, ilmenita, zirconita,

scheelita, wolframita, pirolusita, rutilo, granada, diamante, ouro, entre outros.

Embora a concentrao densitria tenha uma longa histria e seja amplamente

usada para o tratamento de uma grande variedade de minerais em vrias partes do

mundo, persistem grandes dificuldades para sua descrio matemtica e criao de

modelos de equipamentos. Certamente a diversidade de equipamentos em uso a

evidncia da carncia de entendimento da cincia da concentrao densitria. Por

muitos anos, vrios pesquisadores e autores, procuram entender os mecanismos de

operao de um ou mais equipamentos, entretanto, nenhuma teoria simples de

concentrao tem sido desenvolvida (BURT, 1984).

3.2.1 Mecanismos que Atuam na Concentrao Densitria

De acordo com KELLY, SPOTTISWOOD (1982), uma reviso da literatura

disponvel indica que no h um nico mecanismo que explique satisfatoriamente o

comportamento de um concentrador densitrio. Os principais mecanismos que atuam

no processo de concentrao densitria so discutidos a seguir:

18

3.2.1.1 Acelerao Diferencial

Na maioria dos concentradores densitrios uma partcula sofre a interferncia

das paredes do concentrador ou de outras partculas e, portanto, pode mover-se

apenas por tempo e distncia curtos antes que pare, ou seja, desviada por uma

superfcie ou por outra partcula. Assim, as partculas estaro sujeitas a seguidas

aceleraes (e desaceleraes) e, sob certas condies, esses perodos de acelerao

podem ocupar uma proporo significante do perodo de movimento das partculas.

A importncia disto pode ser vista considerando a equao 3.20:

M(

(p - f) Cd f v 2 A

dv

) = Mg

2

p

dt

( 3.20 )

A acelerao inicial ocorre quando v = 0, ento:

f

(p - f)

dv

=g

= g 1 -

dt

p

p

( 3.21 )

Portanto, no instante inicial o movimento da partcula funo da acelerao

inicial a qual depende apenas das densidades do slido e do fluido e independente

do tamanho da partcula.

3.2.1.2 Sedimentao Retardada

Sedimentao retardada o mecanismo mais freqentemente citado como o

principal componente da concentrao densitria. Uma indicao da mxima

concentrao possvel geralmente obtida considerando-se partculas de mesma

velocidade de sedimentao (KELLY, SPOTTISWOOD, 1982) ou partculas que

apresentam a mesma velocidade terminal de queda livre num fluido (GAUDIN,

1939).

19

A relao de tamanho de partculas esfricas em que dois minerais de

diferentes densidades tero a mesma velocidade terminal conhecida como razo de

sedimentao e expressa pela equao 3.22 (BURT, 1984):

d1 2 - f

Rf = =

d2 1 - f

( 3.22 )

Onde:

Rf = razo de sedimentao;

d1 = dimetro da partcula mineral 1;

d2 = dimetro da partcula mineral 2;

2 = densidade da partcula mineral 2;

1 = densidade da partcula mineral 1;

m = coeficiente que varia de 0,5 para partculas pequenas (< 0,1 mm) no

domnio da Lei de Stokes, a 1 para partculas grossas (>2mm) no domnio da Lei de

Newton.

Verifica-se que, para um dado par de minerais, a relao ser maior nas

condies da Lei de Newton (m=1), significando, em outras palavras, que a diferena

de densidade entre partculas minerais tem um efeito mais pronunciado nas faixas

grosseiras, ou ainda, do outro lado, nas faixas granulomtricas mais finas, a

separao por este mecanismo menos efetiva. Na prtica, equivale a dizer que, para

um determinado par de minerais, a separao destes, em granulometria grosseira (Lei

de Newton), pode ser alcanada em intervalos de tamanhos relativamente mais

largos. J em granulometria fina (Lei de Stokes), necessrio um maior

estreitamento do intervalo de tamanho para uma separao mais eficiente por este

mecanismo (LINS, 1998).

Quando o fluido a gua esta relao chamada de razo de sedimentao

livre e a equao acima pode ser expressa pela equao 3.23 (BURT, 1984):

d1 (2 - 1)

Rf = =

d2 (1 - 1)

( 3.23 )

20

Se ao invs de gua houver a sedimentao numa polpa o sistema se

comporta como um lquido denso, e a densidade de polpa mais importante que a da

gua. A condio de sedimentao retardada, ou com interferncia, agora prevalece.

A densidade da polpa substitui a unidade na equao 3.23 e a relao torna-se (LINS,

1998):

d1 (2 - pl)

Rh = =

d2 (1 - pl)

( 3.24 )

Onde:

Rh = razo de sedimentao retardada;

pl = densidade da polpa.

Note-se que nesta relao Rh sempre maior que Rf na situao de

sedimentao (BURT, 1984).

O critrio de concentrao (CC) baseado nesta relao e fornece uma

primeira aproximao da facilidade de se obter uma concentrao de minerais atravs

de processos densitrios, desconsiderando o fator de forma das partculas minerais.

Este critrio de concentrao foi originalmente sugerido por TAGGART (1945), com

base na prtica industrial e quando aplicado concentrao de dois minerais em gua

definido por:

CC =

(a - 1)

(b - 1)

( 3.25 )

Onde:

a = densidade do mineral mais denso;

b = densidade do mineral menos denso;

O valor 1 na expresso 3.25 refere-se a densidade da gua.

A Tabela 3.1 mostra a relao entre o critrio de concentrao e a facilidade

de se fazer uma concentrao densitria.

21

Tabela 3.1 Significado do critrio de concentrao (CC)

CC

Significado

> 2,5

Concentrao eficiente at 200 malhas

2,5 - 1,75

Concentrao eficiente at 100 malhas

1,75 - 1,50

Concentrao possvel at 10 malhas, porm difcil

1,50 - 1,20

Concentrao possvel at , porm difcil

TAGGART, A. F. Handbook of Mineral Dressing. Section 11, pt. 1. 1945

De acordo com BURT (1984), para incluir o efeito das formas das partculas

a serem separadas, o critrio de concentrao deve ser multiplicado por um fator de

razo de forma (FRF). Ainda segundo BURT (1984), o critrio de concentrao pode

ser muito til se a forma das partculas for considerada, caso contrrio, podero

ocorrer desvios da eficincia prevista em situaes prticas.

3.2.1.3 Consolidao Intersticial

Segundo vrios autores dentre eles VIANA JR. et al. (1980), KELLY,

SPOTTISWOOD (1982), BURT (1984) e LINS (1998) o fenmeno da consolidao

intersticial ocorre em situaes onde partculas de diferentes tamanhos e densidades

no percorrem as mesmas distncias, logo alcanaro o estado de repouso em

diferentes instantes. Assim, as partculas mais grossas tendem a sedimentar mais

rapidamente formando um leito em cujos interstcios as partculas mais finas iro

sedimentar.

Uma indicao do tamanho mximo relativo da partcula, que pode escoar

intersticialmente, dada pelo exame de quatro esferas de mesmo tamanho com

dimetros de conforme a Figura 3.4 (BURT, 1984):

de

Fig. 3.4 Arranjo adequado para que haja Consolidao Intersticial

22

De acordo com KELLY, SPOTTISWOOD (1982) foi GAUDIN (1939) quem

primeiro props esse mecanismo para descrever o processo de jigagem.

3.2.1.4 Velocidade Diferencial em Escoamento Laminar

A concentrao de minerais sob escoamento laminar consiste em fazer fluir

uma pelcula dgua contendo partculas minerais sobre uma superfcie lisa e

inclinada em relao horizontal. A espessura da pelcula dgua e o tamanho das

partculas devem manter certa proporo, ou seja, a espessura da pelcula no deve

ultrapassar dez vezes o dimetro da partcula, assim como a relao de cisalhamento

deve ser baixa (BURT, 1984).

A estratificao das partculas auxiliada pelos seguintes fatores (VIANA

JR. et al.,1980):

a) pela presso exercida pela pelcula lquida sobre a partcula;

b) pela velocidade diferencial do fluido a diferentes profundidades da pelcula;

c) pelo atrito da superfcie onde ocorre o escoamento.

De acordo com VIANA JR. et al. (1980), a velocidade diferencial das

camadas lquidas provoca uma estratificao das partculas sobre a superfcie onde

ocorre o escoamento laminar, sendo que as mais densas e finas sedimentam primeiro,

as densas grossas e as menos densas finas em segundo lugar e as menos densas

grossas por ltimo.

BURT (1984) afirma que a forma da partcula ir influenciar este arranjo,

com as partculas achatadas se posicionando acima das esfricas.

Segundo VIANA JR. et al. (1980), os principais equipamentos baseados neste

mecanismo so as espirais, mesas vibratrias e vanners.

23

3.2.1.5 Ao de Foras Cisalhantes

De acordo com BURT (1984), se uma suspenso de partculas submetida a

um cisalhamento contnuo, h uma tendncia ao desenvolvimento de presses atravs

do plano de cisalhamento e perpendicular a este plano, podendo resultar na separao

das partculas. Este fenmeno foi primeiramente determinado por BAGNOLD, em

1954. O cisalhamento pode ocorrer como resultado natural do escoamento de uma

polpa sobre uma superfcie inclinada ou ser produzida pelo movimento de uma

superfcie sob a polpa, ou ainda da combinao dos dois. A fora resultante deste

efeito que age na partcula proporcional ao quadrado do seu raio, sendo expressa

por:

FB = K1 rp2

( 3.26 )

Onde:

FB = fora de Bagnold;

K1 = constante de proporcionalidade;

rp = raio da partcula.

Esta fora ir atuar perpendicular ao plano do fluxo e, portanto, ao plano de

cisalhamento. Atuando contra a fora de Bagnold estaro a fora da gravidade e a

fora de arraste do fluido e a fim de simplificar esta situao, vamos considerar o

plano de cisalhamento como sendo horizontal e que as foras que atuam na partcula

estejam em equilbrio, ou seja, a partcula no se move nem para cima nem para

baixo. A fora gravitacional ser neste caso:

Fg =

4 rp 3 p g

3

ou

Fg = K2 rp3 p

Onde:

Fg = fora da gravidade;

K2 = (4/3) g.

( 3.27 )

24

Quando a fora de Bagnold exceder a gravitacional, a fora resultante (FB

Fg) ser portanto:

FB Fg = K1 rp2 (1 K3 rp p )

( 3.28 )

Onde:

K3 =

K2

K1

A interpretao do comportamento de uma partcula sob condies de

cisalhamento complexa. Mesmo assim vale a pena fazer alguns comentrios gerais.

A partir da equao 3.28 possvel depreender que a fora resultante aumenta com o

aumento do tamanho da partcula e diminui com o aumento da densidade. Deste

modo, as foras de Bagnold provocam uma estratificao vertical: partculas grossas

e menos densas em cima, seguindo-se finas menos densas e grossas mais densas,

com as finas mais densas prximas superfcie do plano. Obviamente, este tipo de

mecanismo sozinho no efetivo para uma separao contnua pois, na verdade, o

plano de cisalhamento inclinado, e no horizontal, para permitir o transporte do

slido (BURT, 1984).

Quando o cisalhamento produzido apenas pelo fluxo de polpa, a vazo tem

que ser suficientemente alta para criar esforos de cisalhamento suficientes para uma

separao, requerendo-se maiores inclinaes da superfcie. Onde o cisalhamento

devido ao movimento da superfcie, podem ser usadas baixas vazes e menores

ngulos de inclinao da superfcie (BURT, 1984).

25

3.2.1.6 Teoria da Energia Potencial

Segundo KELLY, SPOTTISWOOD (1982), a importncia da energia

potencial instantnea foi reconhecida primeiramente por MAYER (1964) quando foi

aplicada concentrao por jigagem. O mecanismo est esquematizado na Figura

3.5.

De acordo com BURT (1984), a teoria da energia potencial pode ser melhor

entendida considerando-se uma mistura binria e homognea composta de partculas

leves com peso G1 e partculas pesadas com peso G2, com um nico centro de

gravidade, o da mistura, a uma altura que corresponde metade da altura total do

leito (h). A energia potencial da mistura homognea ser:

E1 = 0,5 (G1 + G2) h

( 3.29 )

G1 + G2

G1

h

h1

h2/2

h1/2

h2

(A)

G2

h2 + h1/2

G2

(B)

Fig. 3.5 (A): Mistura binria homognea;

(B): Mistura binria estratificada.

Aps a estratificao completa, passaro a existir dois centros de gravidade

correspondentes a cada um dos componentes da mistura. Nessa situao a energia

potencial do sistema estratificado ser:

E2 = G1 (0,5 h1 + h2) + 0,5G2 h2

( 3.30 )

26

Onde:

h1 = altura total do leito de partculas de peso G1;

h2 = altura total do leito de partculas de peso G2.

A variao de energia ( E ) entre os dois estados dada por:

E = E1 E2 = 0,5 (G2 h1 G1 h2)

( 3.31 )

A diferena de energia potencial entre os dois estados fornece a energia

disponvel para a estratificao de uma mistura binria. Esta diferena sempre

positiva e resulta no rebaixamento do centro de gravidade do sistema. Esta variao

positiva mostra que o sistema de uma mistura binria homognea instvel e que

tende a buscar um estado mais estvel, ou seja, com menor energia potencial. A

estratificao est, por isso, relacionada a uma reduo de energia, sendo esta

reduo a causa fsica para que o processo ocorra (BURT, 1984).

3.2.2 Principais Concentradores Centrfugos

Conforme enfatizado em sees anteriores, os mtodos de concentrao

densitria esto entre os que apresentam menores custos de investimentos e

operacionais, maiores capacidades e menor complexidade operacional. Para que estes

mtodos sejam efetivamente eficientes duas premissas tm que ser inicialmente

atendidas: a granulometria da alimentao tem que ser tal que as partculas a serem

separadas estejam satisfatoriamente liberadas e que haja uma diferena mnima de

densidade real entre as partculas a serem separadas. Entretanto, na maioria das

vezes, a eficincia dos equipamentos de concentrao densitria convencionais,

como jigues, mesas concentradoras e espirais, apresenta uma reduo acentuada para

dimetros de partculas inferiores a 50 m e a diferena de densidades torna-se

inferior a 1 (SILVA et al., 1998).

Novos equipamentos de concentrao densitria tm sido desenvolvidos nas

duas ltimas dcadas, principalmente na Austrlia e Canad, baseados na utilizao

27

da fora centrpeta e na fluidizao de leitos de partculas como forma de superar as

limitaes de tamanho mnimo de partculas e pequenas diferenas de densidade

entre os minerais de ganga e minerais minrio.

Estes equipamentos foram desenvolvidos e testados pioneiramente pela exUnio Sovitica, nos anos 50. Foram empregados industrialmente na China, por mais

de 20 anos, no tratamento de rejeitos de minrios de estanho e tungstnio. S mais

recentemente foram introduzidos no Ocidente, no tratamento de minrios de ouro

(FIGUEIREDO; CHAVES, 1998).

O campo centrpeto introduzido nos princpios bsicos de funcionamento de

alguns equipamentos tradicionais de concentrao densitria propiciou a criao de

grandes gradientes gravitacionais aparentes, surgindo, assim, os equipamentos

centrfugos de concentrao, os quais potencialmente apresentam:

Melhor seletividade no processo de concentrao entre partculas com

densidades baixa e alta, aumentando assim os teores dos minerais nos

concentrados obtidos;

Melhor desempenho na concentrao de minerais de densidades prximas (

0,5);

Maior eficincia na recuperao de ultrafinos de minrios ou mesmo lamas

(partculas abaixo de 5 m);

Maiores recuperaes metalrgicas; e

Grandes capacidades de tratamento.

Fabricantes de equipamentos e algumas publicaes tcnicas destacam como

principais

vantagens

destes

concentradores:

simplificao

do

circuito

de

concentrao, alta capacidade unitria, menores custos operacionais e de

manuteno, maior segurana operacional, melhor controle operacional, maior nvel

de automao e principalmente, a possibilidade de tratamento de minrios em uma

faixa granulomtrica fina mais ampla, alm de possibilitar a recuperao de antigos

depsitos de finos de minrios. Adicionalmente, contribuem para a diminuio do

impacto ambiental, principalmente pelo fato de no utilizarem nenhum tipo de

reagente qumico e apresentarem um baixo consumo especfico de energia por

tonelada processada (SILVA et al., 1998).

28

Entre os equipamentos de concentrao densitria que empregam a fora

centrpeta podem ser citados o concentrador centrfugo Knelson, concentrador

Falcon, Multy-gravity Separator (MGS) e o jigue centrfugo Kelsey. Alguns desses

equipamentos esto consolidados na rea de tratamento de finos de minerais pesados,

em especial com minrios de ouro. importante salientar que estes equipamentos de

concentrao centrfuga foram projetados inicialmente para tratar minrios contendo

minerais de tungstnio, estanho e ouro, os quais apresentam pequenos volumes de

concentrado, se comparados com os minrios de ferro, de carvo e de titnio de

areias de praias.

3.2.2.1 Jigue Centrfugo Kelsey

O jigue centrfugo Kelsey foi desenvolvido na Austrlia e fabricado pela

firma Geo Logics of Australia, encontrando-se em operao na concentrao de

vrios tipos de finos de minerais pesados, em vrias e grandes empresas de

minerao, desde 1990. um equipamento de concentrao patenteado em mais de

40 pases e j instalado e operando em mais de 20 usinas de concentrao em todo o

mundo (CLIFFORD, 1999).

um equipamento que emprega a combinao da ao centrpeta com o

efeito de pulsao do leito.

O jigue centrfugo Kelsey foi desenvolvido, inicialmente, para a concentrao

dos minerais pesados contidos em areias de praia (FONSECA, 1995 apud CAMPOS,

2001). Embora reportados em publicaes de carter essencialmente comercial,

foram obtidos concentrados primrios dos minerais pesados (concentrado bulk),

com recuperaes em massa acima de 90% de ultrafinos de minerais pesados (80%

passante em 53 m), com teor de minerais pesados da ordem de 88% (CLIFFORD,

1999).

O princpio de funcionamento do jigue Kelsey consiste, basicamente, na

combinao do mecanismo de pulsao dos jigues com a aplicao da fora

centrpeta, de forma semelhante das centrfugas convencionais (GERAGHTY,

2001). O equipamento assemelha-se a um jigue convencional porm montado sobre

29

uma base que gira em alta velocidade, produzindo uma ao centrpeta que permite

alterar o campo de foras sobre as partculas a serem concentradas (WYSLOUZIL,

1990). A ao centrpeta permite a recuperao de partculas abaixo de 40 m

(SILVA et al., 1998).

A operao do jigue Kelsey consiste na alimentao do minrio em polpa,

com 25 a 40% de slidos, no interior de uma cmara constituda por uma tela

semelhante existente em jigues convencionais, porm montada verticalmente. Esta

cmara gira criando um campo centrpeto. Ao mesmo tempo, um outro mecanismo

realiza a pulsao do leito mediante a injeo de gua na cmara interior, criando

portanto uma pulsao de forma que o leito se dilate e contraia. As partculas que

penetram no leito so encaminhadas s cmaras internas formando o concentrado. O

material que atravessou o leito continuamente descarregado atravs de pequenos

orifcios. A frao que no penetrou no leito descarregada pelo topo (SILVA et al.,

1998). O equipamento tem, portanto, funcionamento contnuo.

A Figura 3.6 mostra a foto do equipamento e a Figura 3.7, o diagrama

esquemtico e o princpio de seu funcionamento.

De acordo com SILVA et al. (1998) as principais aplicaes do jigue Kelsey

tem sido no beneficiamento de cassiterita, areias de praias, ouro, carvo e minrios

de ferro, chumbo, platina e mangans.

Fig. 3.6 Foto do jigue centrfugo Kelsey

30

Fig. 3.7 Diagrama esquemtico do jigue centrfugo Kelsey

3.2.2.2 Concentrador Centrfugo Knelson

O concentrador centrfugo Knelson, de origem canadense, foi desenvolvido

pelo Engenheiro Byron Knelson em 1982. Em pouco tempo obteve larga aceitao

na indstria mineral embora apresente como desvantagem o fato de trabalhar em

regime descontnuo (LINS, 1992). O concentrador Knelson aplicado,

preferencialmente, para minrios de baixo teor do mineral til na ordem de ppm e

sua principal aplicao na recuperao de ouro (SILVA et al., 1998). A Figura 3.8

mostra um diagrama esquemtico deste tipo de concentrador.

O equipamento consiste de uma cesta cnica perfurada com anis internos

que gira em alta velocidade. Estes anis tm a finalidade de reter as partculas de

minerais pesados. A alimentao introduzida sob a forma de polpa por um conduto

localizado na parte central da base da cesta. Os slidos devem ter tamanho mximo

de 6 mm e a polpa alimentada a uma concentrao de 20 a 40 % de slidos em peso.

31

As partculas, ao atingirem a base do cone, so impulsionadas em direo s suas

paredes laterais pela ao centrpeta gerada pela rotao do cone. Forma-se um leito

de volume constante nos anis, os quais retm as partculas mais densas medida

que as menos densas so expulsas do leito e arrastadas por cima dos anis para a rea

de descarga dos rejeitos no topo do cone. H uma variao do campo centrpeto com

a altura da cesta. Assim, nos anis inferiores, h uma tendncia a se recuperar as

partculas maiores do mineral de maior densidade, enquanto nos anis superiores,

onde o raio da cesta maior, os minerais mais finos ainda podem ser recuperados

(LINS, 1992).

A tendncia compactao do material do leito controlada pela injeo de

gua atravs de furos nos anis. A gua alimentada a partir de uma camisa dgua

fixa externa cesta. Esta gua fluidiza o leito de concentrado permitindo que as

partculas mais densas, mesmo finas, penetrem no leito sob ao centrpeta, vrias

vezes superior ao da gravidade (LINS, 1992).

Fig. 3.8 Seo transversal de um concentrador Knelson

Os parmetros mais importantes na operao do concentrador Knelson so a

percentagem de slidos, vazo da alimentao e a presso de gua de fluidizao

(LINS, 1992).

A capacidade de tratamento deste equipamento vai desde 6 at 150 t/h. O

tempo de operao do equipamento est condicionado quantidade de minerais

32

pesados presentes na alimentao. Portanto, quanto maior for a proporo desses

minerais pesados na polpa menor ser o perodo de operao do aparelho. O ciclo de

operao de 6 a 8 horas (para ouro) ao trmino do qual o concentrado que fica entre

os anis retirado por meio de um dreno localizado no fundo do cone (CAMPOS,

2001).

3.2.2.3 Concentrador Falcon

Segundo NAPIER-MUNN (1997) o concentrador Falcon um equipamento

de concentrao centrfuga, tambm de origem canadense, desenvolvido pelo

engenheiro Steve McAlister, em 1985, e fabricado pela Falcon Concentrator Co. O

que o diferencia do concentrador Knelson a sua maior velocidade de rotao, em

torno de 450 rpm, ausncia de anis e leito fluidizado (a sua cesta no perfurada) e

o fato de poder ser operado de forma contnua. Possui um campo centrpeto cerca de

5 vezes maior que o do concentrador Knelson, 300 g (300 vezes a acelerao da

gravidade, 9,8 m/s2) e no emprega gua de contrapresso (SILVA et al., 1998).

O concentrador Falcon consiste de uma cesta cilidro-cnica sem anis e sem

furos, que gira a alta velocidade no interior de uma camisa externa fixa, cuja funo

coletar o rejeito. A polpa alimentada com uma granulometria de 10 malhas

(1,65mm) no centro e no fundo do cone, onde acelerada e vai se estratificando

medida que ascende no rotor. As partculas mais densas migram para a sada e so

retidas na parede do rotor; as demais so descarregadas como rejeitos. A Figura 3.9

mostra o princpio de funcionamento do equipamento. A retirada do concentrado

obtida por lavagem do material acumulado na parede da cesta, o qual descarregado

pelo fundo aps a parada do aparelho, caracterizando tambm uma operao

intermitente (modelo descontnuo) (LINS et al., 1992).

A empresa Falcon fornece, comercialmente, trs modelos: a) o Falcon B que

opera em batelada; b) o Falcon SB que opera em batelada com automatizao do

processo de descarga e c) o modelo mais recente Falcon C, que opera com descarga

contnua e demonstrou ter um bom desempenho quando utilizado em operaes de

pr-concentrao e de scavenger, aumentando a recuperao do processo

33

(SPRAKE, 1998; McALISTER, 1998; SILVA et al., 1998). A melhora da

recuperao global e reduo dos custos de operao tem sido verificados, alm do

benefcio adicional de eliminar a gua de fluidizao. Este tipo de equipamento tem

alcanado bastante sucesso no tratamento de minerais de cobre, estanho, carvo,

minrio de ferro, prata, ouro, e mais significativamente, tntalo, onde apresentou

excelentes resultados tratando rejeitos (CLIFFORD, 1999).

Os parmetros operacionais mais importantes so a percentagem de slidos

na alimentao, a granulometria do minrio e o tempo de operao. A geometria do

rotor um fator crtico no desempenho do equipamento. Dependendo do tipo de

minrio ( maior ou menor densidade, por exemplo ), dever ser projetado um rotor

com geometria apropriada (LINS, 1992).

Os concentradores Falcon apresentam operao contnua com seletividade,

simplicidade mecnica, minimizao da demanda de gua de processo, capacidade

de aplicao de campo centrpeto acima de 300g e capacidade unitria acima de 100

t/h ocupando rea de piso da ordem de 10 m2 (McALISTER, 1998).

Fig. 3.9 Esquema de concentrao do concentrador Falcon

34

3.2.2.4 Multy Gravity Separator (MGS)

O concentrador MGS, Multy Gravity Separator foi um dos ltimos

desenvolvimentos de Richard Mozley. Ele incorpora num nico equipamento os

princpios de funcionamento de dois outros equipamentos, quais sejam: a mesa

vibratria e a centrfuga (SILVA et al., 1998).

O equipamento consiste basicamente de um tambor horizontal, ao qual se

aplica um movimento de rotao no sentido horrio e um movimento de oscilao,

semelhante ao usado nas mesas vibratrias. O movimento de rotao do tambor, em

torno do seu eixo, gera um campo gravitacional de 8 a 22 g (SILVA et al., 1998).

A polpa de minrio, com 25 a 35% de slidos, alimentada atravs de um

tubo localizado na entrada do tambor. Uma placa com um orifcio de forma circular

reduz a velocidade de entrada da polpa e a distribui ao longo da superfcie interna do

tambor. As partculas relativamente mais pesadas so mais afetadas pelo campo

gerado e pelo movimento de oscilao do tambor do que as partculas leves,

formando um leito estratificado, atravs do qual se d a concentrao. Pela variao

do ngulo de inclinao do tambor, pode-se regular a vazo de descarga do rejeito.

H introduo de gua de lavagem, a qual promove a remoo de eventuais lamas,

possibilitando, portanto, um maior enriquecimento dos concentrados obtidos.

A Figura 3.10 mostra o princpio de funcionamento do MGS e a Figura 3.11

mostra o esquema de instalao e de operao deste equipamento em laboratrio.

35

Fig. 3.10 Diagrama esquemtico e princpio de funcionamento do MGS

Fig. 3.11 Esquema de instalao e operao do MGS em laboratrio

36

4 MINERAO SERRA DA FORTALEZA

Neste captulo sero discutidas as principais caractersticas da Minerao

Serra da Fortaleza (MSF) j que a parte experimental do presente trabalho foi

realizada a partir de material fornecido pela empresa.

4.1 Descrio do Empreendimento Mineiro

A MSF est localizada a 5 km do municpio de Fortaleza de Minas, distante

360 Km da capital Belo Horizonte, na regio sudoeste do Estado de Minas Gerais. O

empreendimento inclui a lavra, concentrao e metalurgia extrativa de um corpo de

minrio sulfetado de nquel, cobre e cobalto. Pertencente ao Grupo Rio Tinto do

Brasil, a MSF iniciou suas atividades de lavra e processamento do minrio de nquel

em 1998. Com uma reserva estimada em 5,7 milhes de toneladas de minrio de

nquel, a MSF tem uma capacidade instalada para processar 550.000 t/ ano de

minrio bruto. A produo estimada em 150.000 t/ano de concentrado sulfetado de

Ni, Co e Cu faz com que a empresa, atualmente, seja a maior produtora de nquel do

Brasil. O produto da usina de concentrao todo consumido pela usina de

metalurgia extrativa, onde se obtm um matte com 61% de nquel. O matte

produzido, 20.000 t/ano, exportado empresa Outokumpu na Finlndia, para

produo de nquel metlico, alm de cobre e cobalto. Os gases provenientes da

metalurgia extrativa so transferidos para uma unidade de fabricao de cido

sulfrico (MSF, 2000).

4.2 Geologia

Segundo CARVALHO et al. (2001), o corpo mineralizado est localizado na

poro basal de uma seqncia arqueana do tipo greenstone belt, onde rochas

vulcnicas mficas e ultramficas esto intercaladas com sedimentos qumicos.

37

A jazida apresenta forma tabular com strike N 40 W e mergulho subvertical 70 a 90 SW, estendendo-se por 1700 m de comprimento at 700 m de

profundidade e com uma espessura variando de 1 a 20 m com valor mdio de 5 m. A

mineralizao ocorre tipicamente entre o serpentinito na capa e uma formao

ferrfera bandada na lapa.

Os sulfetos representam 30% do minrio sendo que a pirrotita ocorre como

matriz para a pentlandita e a calcopirita, mineriais de nquel e cobre,

respectivamente.

Na jazida ocorrem dois tipos de minrios: baixo teor (< 2% Ni) e alto teor (>

2% Ni). O primeiro est encaixado no serpentinito (capa) ou na formao ferrfera

(BIF banded iron formation) apresentando, em mdia, teores entre 0,7 e 1,5% Ni.

O minrio de alto teor tipicamente sulfeto macio a semi-macio com teores

mdios entre 3 e 6% Ni.

De acordo com CARVALHO et al. (2001) o minrio de Fortaleza de Minas

foi classificado, da lapa para a capa, nos seguintes tipos:

Minrio disseminado D;

Minrio cisalhado U;

Minrio intersticial I;

Minrio brechide R;

Minrio de BIF C.

4.3 Mineralogia

Segundo CARVALHO et al. (2001), os principais minerais de interesse

constituintes do minrio da jazida de Fortaleza de Minas so: a pirrotita, a

pentlandita, a calcopirita e cobaltita enquanto que antigorita, talco, quartzo,

actinolita, cummingtonita, magnetita e em menores propores tremolita so os

minerais formadores da ganga. A frmula qumica e a densidade relativa desses

minerais esto expostas na Tabela 4.1.

38

Tabela 4.1 Principais minerais constituintes da jazida da MSF

Minerais teis

Frmula Qumica*

Densidade Relativa*

Pirrotita

Fe1-xS

4,58 4,65

Pentlandita

(Fe,Ni)9S8

4,6 5,0

Calcopirita

CuFeS2

4,1 4,3

Cobaltita

CoAsS

6,33

Antigorita

Mg6(Si4O10)(OH)8

2,65

Talco

Mg3(Si4O10)(OH)2

2,7 2,8

Quartzo

SiO2

2,65

Actinolita

Ca2(Mg,Fe)5(Si8O22)(OH)2

3,0 3,2

Cummingtonita

(Mg, Fe)7(Si8O22)(OH)2

2,85 3,2

Magnetita

Fe3O4

5,18

Tremolita

Ca2Mg5(Si8O22)(OH)2

3,0 3,3

Minerais de Ganga

*De acordo com DANA (1969).

4.4 Processo de Concentrao

O processo de concentrao inclui todas as etapas necessrias para obteno

de um concentrado de nquel. Estas etapas so: a cominuio do minrio, a flotao,

o espessamento e filtragem do concentrado (CARVALHO et al., 2001).

4.4.1 Cominuio

Esta etapa inclui as operaes unitrias necessrias para se obter um produto

com granulao adequada concentrao dos sulfetos na etapa de flotao.

Constitui-se de britagem em um britador de mandbulas, moagem em moinho semiautgeno, flotao primria em clulas unitrias instaladas no circuito de moagem,

moagem em moinho de bolas e classificao. A Figura 4.1 mostra o fluxograma da

usina de tratamento de minrio de nquel da MSF.

39

Fig. 4.1 Fluxograma da usina de tratamento de minrio de nquel da MSF

(CARVALHO et al., 2001)

4.4.2 Circuito de Flotao

A flotao dos sulfetos de nquel, cobre e cobalto realizada a partir do

overflow da ciclonagem por um conjunto de 14 clulas mecnicas do tipo ar

soprado, mecanicamente agitadas de 14 m3 cada, conjugadas em estgios rougher,

scavenger e cleaner, segundo processo convencional de flotao de sulfetos.

O concentrado obtido contm tambm sulfetos de ferro, especialmente

pirrotita, que junto com os demais sulfetos metlicos compem a alimentao para o

forno flash e para a fbrica de cido sulfrico existente no complexo industrial. O

concentrado posteriormente desaguado em um espessador de 20 m de dimetro e

filtrado em filtros tipo prensa.

A usina apresenta uma recuperao global de nquel da ordem de 86% com

teor de nquel no concentrado de 7,1%.

40

5 MATERIAIS E MTODOS

5.1 Materiais

As amostras para realizao deste trabalho foram fornecidas pela MSF. Os

ensaios foram realizados empregando-se o jigue centrfugo Kelsey modelo J200,

fabricado pela Geo Logic of Australia, instalado no Laboratrio de Tratamento de

Minrios e Resduos Industriais (LTM) do Departamento de Engenharia de Minas e

de Petrleo (PMI) da Escola Politcnica da Universidade de So Paulo (EPUSP). O

equipamento pertence INBRS, companhia que representa o fabricante no Brasil.

Fig. 5.1 Jigue centrfugo Kelsey modelo J200

5.2 Mtodo

As principais etapas envolvidas nos trabalhos de pesquisa em laboratrio so

descritas detalhadamente nas sees que se seguem.

41

5.2.1 Amostragem do Rejeito do Circuito de Flotao da MSF

As amostras foram obtidas de forma incremental, ou seja, por um perodo de

4 horas foram efetuadas amostragens no fluxo de rejeito da clula scavenger 2 do

circuito de flotao da MSF. A amostra foi acondicionada em 6 tambores de 200 L e

enviada para o LTM / EPUSP.

A amostragem foi conduzida no dia 23 de agosto de 2001 e a usina estava

operando com uma taxa de alimentao de 84,2 t/h sendo obtidas as seguintes

recuperaes mdias: massa 25,4%, nquel 86,5%, cobre 91,3%, enxofre 82,2% e

MgO 12,5%.

5.2.2 Preparao das Amostras para os Ensaios em Laboratrio

No LTM, as amostras dos 6 tambores foram submetidas homogeneizao e

quarteamento conforme procedimento descrito a seguir. A polpa contida em cada um

dos seis tambores foi agitada e o contedo enviado com uma bomba peristltica para

um quarteador rotativo de polpa. O material de cada tambor era subdividido em seis

alquotas, cada uma transferida para um novo tambor que recebia, assim, as alquotas

em seqncia. Como o volume til das canecas do quarteador de aproximadamente

2 L, o trabalho dos tambores originais era interrompido diversas vezes para

descarregar o contedo das canecas nos novos tambores. Ao final do processo os seis

novos tambores continham seis alquotas da polpa originalmente coletada na MSF.

Na seqncia, o contedo de um desses tambores foi submetido ao processo de

quarteamento at a gerao de uma alquota reduzida, com aproximadamente 20 L,

destinada aos trabalhos de caracterizao. Esta amostra foi denominada de amostra

cabea.

A Figura 5.2 mostra o sumrio das etapas seguidas para preparao das

amostras.

42

Amostra Inicial

Agitao

Quarteamento

Distribuio nos 6 Tambores

Amostra Reduzida de um Tambor

Agitao

Quarteamento

Amostra Cabea

Fig. 5.2 Fluxograma das etapas de preparao das amostras de rejeito da MSF

5.2.3 Caracterizao Tecnolgica do Material

Em funo de trabalhos anteriores e informaes da MSF foi elaborado um

roteiro de procedimentos para caracterizao tecnolgica, conforme mostra a Figura

5.3.

43

Amostra Cabea

Anlise Granulomtrica

Anlise

Mineralgica

Fraes Granulomtricas

Magntico

Separao Magntica

Anlise

Qumica

No Magntico

Separao em Meio Denso

Afundado

Anlise

Qumica

Flutuado

Anlise

Mineralgica

Anlise

Qumica

Anlise

Mineralgica

Fig. 5.3 - Fluxograma de caracterizao tecnolgica adotado para a amostra de

rejeito da MSF

As etapas listadas na Figura 5.3 esto descritas em detalhe abaixo:

Anlise granulomtrica: foi realizada por peneiramento a mido com

utilizao das seguintes peneiras da srie Tyler: 35, 65, 100, 150, 200, 270,

325, 400 e 635# que correspondem, respectivamente, s malhas 420, 210,

150, 105, 75, 53, 45, 38 e 20 m.

Separao magntica: realizada em todas as faixas granulomtricas citadas

anteriormente com exceo da malha +420m que no gerou massa

suficiente para realizao deste ensaio. As alquotas de cada malha foram

separadas uma a uma com im manual de terras raras, com intensidade de

fluxo magntico de aproximadamente 6500 G, gerando dois produtos:

magntico e no magntico.

44

Separao em meio denso: tambm realizada por faixa granulomtrica a

partir da malha +210m no produto no magntico. Foram obtidas alquotas

do produto no magntico de cada malha para submete-las aos ensaios. O

lquido denso utilizado foi o tetrabromoetano de densidade 2,95 g/cm3,

conforme informado pelo fabricante. As alquotas de cada malha eram

misturadas com o lquido denso em tubos de ensaios, centrifugadas e

separadas por filtragem em dois produtos: flutuado e afundado.

Anlises qumicas: foram feitas na amostra cabea e nos produtos

magntico, afundado e flutuado por faixa granulomtrica para determinao

dos teores de Ni, Cu, S e MgO. As anlises foram realizadas pela MSF

atravs do mtodo de absoro atmica.

Anlise Mineralgica: para determinao qualitativa das espcies minerais

presentes nas amostras foram utilizadas as tcnicas de microscopia ptica e

difrao de raios-x. Para a realizao dos estudos microscpicos utilizou-se

microscpio ptico de luz refletida e transmitida marca LEICA modelo

DMRXP .As imagens foram coletadas no analisador de imagem marca

LEICA QUANTIMET600. Para a difrao de raios-x foi utilizado um

difratmetro modelo MPD1880/PW1710 da marca PHILIPS com spinner e

monocromador. As condies de anlise foram as seguintes: varredura passo

a passo; tubo de cobre (Cu K) com potncia 40kV 40mA; ngulo inicial

2,5 2; ngulo final 80 2; tamanho do passo 0,03 2; tempo 1 segundo

por passo. Os dois equipamentos encontram-se instalados no Laboratrio de

Caracterizao Tecnolgica (LCT) do PMI / EPUSP. As anlises de difrao

de raios-x foram realizadas em alquotas retidas nas malhas 150, 75, 38, 20 e

passante em 20 m dos produtos magntico, afundado e flutuado, j a

microscopia ptica foi feita em alquotas retidas nas malhas 150, 105, 75, 38,

20 e passante em 20 m do produto magntico.

45

5.2.4 Execuo dos Ensaios de Concentrao no Jigue Centrfugo Kelsey

De acordo com TUCKER (1995) as variveis de operao que afetam o

desempenho do jigue centrfugo Kelsey esto agrupadas em duas categorias:

Parmetros relacionados alimentao do equipamento:

Tipo de minrio;

Densidade da polpa;

Vazo;

Distribuio granulomtrica e

Diferena de densidade entre os minerais a serem separados.

Parmetros relacionados ao equipamento:

Velocidade de Rotao Rotor Spin;

Freqncia da Pulsao Pulse;

Amplitude da Pulsao Stroke;

Tipo, densidade, distribuio granulomtrica e espessura do leito;

Tamanho da abertura da tela e

Vazo de gua de rejeito.

Para efeito de simplificao da nomenclatura a velocidade de rotao do rotor

foi denominada simplesmente de velocidade e, analogamente, amplitude e freqncia

da pulsao, respectivamente de amplitude e freqncia.

Em funo de resultados de trabalhos anteriores obtidos por tcnicos da

INBRS e de ensaios preliminares realizados com o rejeito da MSF, foram fixados

os seguintes parmetros para o trabalho aqui descrito:

Alimentao:

Polpa com 35 % de slidos em peso;

Densidade da polpa: 1,30 g/cm3;

Densidade dos slidos: 2,94 g/cm3.

Equipamento:

Malha da tela de jigagem: 600 m ;

Tipo de leito: magnetita ;

46

Granulometria do leito: - 850 + 710 m ;

Espessura do leito: 25 mm ;

Vazo de gua do rejeito: 8 L/min.

O programa de ensaios foi planejado de forma a permitir a anlise da

influncia de variveis operacionais do jigue centrfugo Kelsey no desempenho

metalrgico da concentrao dos minerais teis contidos no rejeito final do processo

de concentrao da MSF.

O mtodo adotado para realizao dos ensaios foi baseado em planejamento

fatorial (BARROS NETO et al., 2001). Na Tabela 5.1 temos as variveis

selecionadas para o estudo e seus respectivos nveis de trabalho perfazendo um total

de 12 ensaios. A execuo dos mesmos foi aleatria e seguiu a ordem apresentada na

Tabela 5.2.

Tabela 5.1 - Variveis estudadas com seus respectivos nveis

Variveis

Velocidade de rotao do rotor (rpm)

Nveis

420, 588 e 735

Freqncia relativa (%)

67 e 75

Amplitude de Pulsao (mm)

2,5 e 2,8

Embora os valores de freqncia de pulsao fossem medidos em todos os

ensaios, anlises posteriores indicaram que a freqncia indicada no equipamento era

referente corrente de alimentao do motor eltrico e no a freqncia real do

mecanismo de pulsao. Esclarecimentos posteriores com o fabricante do

equipamento no resultaram em valores reais e confiveis. Dessa forma, adotou-se

no presente trabalho uma medida relativa em relao freqncia mxima de

pulsao.

47

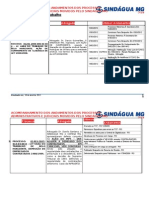

Tabela 5.2 Seqncia e valores das variveis empregadas em cada ensaio

Ensaio

Seqncia de

Velocidade

Execuo

(rpm)

Freqncia

Relativa

Amplitude

(mm)

(%)

1

420

67

2,5

588

67

2,5

735

67

2,5

12

420

75

2,5

11

588

75

2,5

10

735

75

2,5

420

67

2,8

588

67

2,8

735

67

2,8

10

420

75

2,8

11

588

75

2,8

12

735

75

2,8

Um circuito apropriado para execuo dos ensaios foi especialmente montado

para tal fim no LTM, consistindo de um tanque cnico, com capacidade de

aproximadamente 100 L, provido com sistema de agitao base de hlice e de

bomba vertical para recirculao da polpa para o prprio tanque. Em seguida, a polpa

era elevada at um tanque cilndrico, acima do jigue, a partir do qual era alimentada

no mesmo. A Figura 5.4 mostra o desenho esquemtico do circuito de concentrao

utilizado.

48

Fig. 5.4 Desenho esquemtico do circuito de concentrao utilizado

5.2.5 Caracterizao dos Produtos Obtidos

Foram realizadas anlises granuloqumicas dos concentrados e rejeitos

gerados nos ensaios de concentrao nas seguintes malhas: 150 , 75 e 38 m, de

forma a estabelecer os balanos mssicos e metalrgicos de cada ensaio. As anlises

qumicas foram realizadas pela MSF atravs do mtodo de absoro atmica.

49

6 RESULTADOS OBTIDOS E DISCUSSO

6.1 Caracterizao Tecnolgica do Rejeito

A caracterizao tecnolgica do rejeito foi realizada com o objetivo de

identificar parmetros do material que auxiliem no seu processamento, obter uma

estimativa dos seus principais constituintes mineralgicos e avaliar as associaes

dos minerais de interesse com os de ganga.

6.1.1 Anlise Granulomtrica

Os resultados da anlise granulomtrica da amostra cabea so apresentados

na Tabela 6.1 e na Figura 6.1. Pode-se verificar que 80,7% do material passante na

malha 150 m e que parcela significativa do material ou 41,3% constitudo de

partculas muito finas (passantes em 38 m).

Tabela 6.1 Distribuio granulomtrica da amostra cabea

Malha

Malha

Retido

Retido

Passante

Tyler

(m)

(%)

Acumulado (%)

Acumulado (%)

35

420

0,7

0,7

99,3

65

210

9,2

9,9

90,1

100

150

9,4

19,3

80,7

150

105

7,8

27,1

72,9

200

75

10,7

37,8

62,2

270

53

8,5

46,3

53,7

325

45

6,7

53,0

47,0

400

38

5,7

58,7

41,3

635

20

9,9

68,6

31,4

-635

-20

31,4

100

0,00

Somatrio

100

50

% Passante Acmulada

100

80

60

40

20

0

10

100

1000

Malha (m)

Fig. 6.1 Curva granulomtrica da amostra cabea

6.1.2 Separao Magntica

Os resultados dos ensaios de separao magntica esto listados na Tabela

6.2, indicando que praticamente metade da amostra (48,2%) utilizada no ensaio

constituda de material magntico com predominncia nas malhas mais grossas.

Tabela 6.2 Resultados da separao magntica

Malha

Partio

(m)

No Magntico (%)

Magntico (%)

210

37,8

62,2

150

40,2

59,8

105

45,9

54,1

75

47,0

53,0

53

32,5

67,5

45

61,1

38,9

38

62,9

37,1

20

56,3

43,7

-20

92,5

7,5

Total

51,8

48,2

51

6.1.3 Separao em Meio Denso

Os ensaios de separao em meio denso foram conduzidos utilizando-se as

fraes no magnticas dos ensaios de separao magntica. A Tabela 6.3 mostra os

resultados obtidos. Em torno de 41% da amostra utilizada no ensaio constituda de

material com densidade maior que 2,95 g/cm3. A frao passante em 20 m possui

uma pequena quantidade de minerais pesados (4,8%).

Tabela 6.3 Resultados da separao em meio denso

Malha

Partio

(m)

Flutuado (%)

Afundado (%)

210

56,3

43,7

150

55,8

44,2

105

54,8

45,2

75

53,4

46,6

53

61,4

38,6

45

47,7

52,3

38

50,7

49,3

20

54,9

45,1

-20

95,2

4,8

Total

58,9

41,1

6.1.4 Anlise Qumica

Os teores dosados e distribuio dos elementos/compostos de interesse por

malha para a amostra cabea esto expostos na Tabela 6.4. Para efeito de

comparao foram calculados os teores na amostra cabea com base nas massas das

fraes magntica, afundada e flutuada. Os resultados esto listados na Tabela 6.5.

Com base nos dados listados na Tabela 6.4 verifica-se que os teores de Ni

variam entre 0,38% (malha +210 m) e 0,60% (malha 20 m) com teor mdio na

amostra de 0,50%. A malha 20 m responsvel por 37,6% do total de Ni contido

na amostra.

52

Os teores de Cu variam entre 0,03% (malha +20m) e 0,08% (malha

+210m) com tendncia de decrscimo para os finos e teor mdio na amostra de

0,06%. A malha 20m responsvel por 31,1% do total de Cu contido na amostra.

Tabela 6.4 Teores dosados e distribuio dos elementos/compostos de interesse

na amostra cabea

Malha

%Peso

Teores dosados (%)

Distribuio (%)

(m)

Retido

Ni

Cu

MgO

Ni

Cu

MgO

210

9,9

0,38

0,08

1,4

18,5

7,6

14,2

3,7

11,1

150

9,4

0,45

0,08

2,8

17,6

8,5

13,1

6,9

10,1

105

7,8

0,48

0,07

4,2

16,1

7,5

9,3

8,6

7,6

75

10,7

0,48

0,06

5,9

14,8

10,3

11,1

16,2

9,6

53

8,5

0,48

0,05

6,9

13,5

8,1

6,9

15,0

6,9

45

6,7

0,48

0,04

7,5

12,6

6,4

4,9

12,9

5,1

38

5,7

0,46

0,04

7,6

12,7

5,2

3,6

11,0

4,3

20

9,9

0,45

0,03

6,0

13,4

8,8

5,7

15,4

8,1

-20

31,4

0,60

0,06

1,3

19,6

37,6

31,1

10,3

37,2

Total

100

0,50

0,06

3,9

16,5

100

100

100

100

Tabela 6.5 Teores calculados e distribuio dos elementos/compostos de

interesse na amostra cabea

Malha

%Peso

Teores calculados (%)

Distribuio (%)

(m)

Retido

Ni

Cu

MgO

Ni

Cu

MgO

210

9,9

0,38

0,09

1,5

19,4

7,5

14,3

3,7

11,6

150

9,4

0,43

0,09

2,9

17,4

8,2

12,7

6,9

9,8

105

7,8

0,49

0,08

4,6

17,5

7,7

9,9

9,0

8,2

75

10,7

0,47

0,07

5,8

14,9

10,2

10,9

15,5

9,6

53

8,5

0,47

0,06

6,9

13,4

7,9

7,3

14,4

6,7

45

6,7

0,48

0,05

7,9

12,5

6,5

5,4

13,3

5,0

38

5,7

0,46

0,05

8,0

12,8

5,2

4,3

11,3

4,3

20

9,9

0,44

0,05

6,4

13,5

8,8

7,0

16,0

8,0

-20

31,4

0,60

0,06

1,3

19,6

37,9

28,2

9,9

36,7

Total

100

0,49

0,07

4,0

16,7

100

100

100

100

Os teores de S variam de 1,3% (malha 20m) a 7,6% (malha +38m) com

tendncia de aumento da malha +210m at a +38m quando passa a diminuir. O

53

teor mdio de S na amostra foi de 3,9%. Os maiores valores percentuais do total de S

contido na amostra ficaram no intervalo 105 + 20m.

Para o MgO os teores variaram entre 12,6% (malha +45m) e 19,6% (malha

20m) com tendncia de decrscimo at a malha +45m a partir da qual comea a

crescer e teor mdio na amostra de 16,5%. Na malha 20m encontra-se 37,2% do

total de MgO contido na amostra.

Atravs da Figura 6.2 possvel verificar que a distribuio dos elementos

Ni, Cu e do composto MgO praticamente acompanham a distribuio em peso.

Somente a distribuio do S possui comportamento diferente.

Passante Acumulado (%)

100

80

60

40

20

0

10

100

1000

Malha (m)

Peso

Ni

Cu

MgO

Fig. 6.2 Distribuio em peso e dos elementos/compostos de interesse na

amostra cabea

A seguir so apresentados na Tabela 6.6 os resultados de teores e

distribuies globais dos elementos Ni, Cu, S, alm do composto MgO nos produtos

magntico, flutuado e afundado e na Tabela 6.7 os teores e distribuies dos mesmos

elementos e composto nos produtos por faixa granulomtrica.

54

Tabela 6.6 Teores e distribuies globais nos produtos das separaes

minerais

Produto

% Peso

Teores (%)

Distribuio (%)

Amostra

Ni

Cu

MgO

Ni

Cu

MgO

Magntico

38,8

0,66

0,08

9,5

12,7

51,7

48,9

92,1

29,4

Flutuado

45,0

0,39

0,05

0,5

21,2

36,0

35,0

5,4

57,3

Afundado

16,2

0,38

0,06

0,6

13,8

12,3

16,1

2,5

13,3

Total

100

0,50

0,07

4,0

16,7

100

100

100

100

O produto magntico corresponde a 38,8% em peso da amostra cabea com

um teor de 0,66% de Ni o que corresponde a 51,7% do total de Ni contido na

amostra. Os maiores percentuais de Ni, Cu e S contidos encontram-se no produto

magntico com ateno especial para o S que apresentou distribuio de 92,1%. J o

MgO apresentou distribuio de 57,3% para o produto flutuado.

Ni

92,1

Cu

38,8

57,245,0

100

MgO

29,4

80

Distribuio

(%)

S

Peso

49,0

60

16,1

51,7

35,0

40

13,3

5,4

MgO

36,0

20

16,1

S

Cu

Ni

Elementos /

compostos de

interesse

Afundado

Produto

2,5

12,4

Flutuado

Magntico

Peso

Fig. 6.3 Distribuio em peso e dos elementos/compostos de interesse nos

produtos magntico, flutuado e afundado

55

Tabela 6.7 Teores e distribuio nos produtos magntico, flutuado e afundado

por malha granulomtrica

Malha Produto

(m)

%

Peso

%

Peso

Teores (%)

Malha Amost. Ni

Cu

Distribuio na malha

(%)

MgO Ni

Cu

Distribuio na

amostra (%)

MgO Ni

Cu

MgO

210 Magntico 62,2

Flutuado

21,3

Afundado 16,5

Total Calc. 100

6,19

2,12

1,64

9,95

0,53

0,14

0,10

0,38

0,11

0,04

0,09

0,09

2,24

0,20

0,23

1,47

20,8 87,6 74,6 94,5 66,8 6,58 10,65

20,7 8,1 8,8 2,9 22,7 0,61 1,26

12,4 4,3 16,6 2,6 10,5 0,32 2,37

19,4 100 100 100 100 7,52 14,28

3,46

0,11

0,09

3,66

7,73

2,63

1,22

11,57

150 Magntico 59,8

Flutuado

22,4

Afundado 17,8

Total Calc. 100

5,64

2,11

1,69

9,44

0,63

0,15

0,12