Академический Документы

Профессиональный Документы

Культура Документы

MOLDEO

Загружено:

Alberto Castellanos AmadorАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

MOLDEO

Загружено:

Alberto Castellanos AmadorАвторское право:

Доступные форматы

04/10/2015

Universidad Miguel Hernndez

TECNOLOGA MECNICA

MOLDEO

Tecnologa Mecnica. Moldeo.

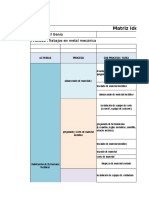

1. Fabricacin por moldeo. Generalidades.

3. Procedimientos especiales de moldeo

Moldeo con terraja

Moldeo en cscara

Moldeo a la cera perdida

Moldeo Mercast

Moldeo con modelo consumible

Moldeo al CO2

Moldeo por vaco

2. Fundicin en arena

Fabricacin de modelos

Arenas de fundicin

Aglomerantes

Proceso de moldeo o fundicin

Moldeado a mano

Moldeado con machos

Moldeado mecnico

Maquinaria para moldeo mecnico

Mquinas de modelado por presin

Mquinas de modelado por proyeccin

Mquinas de modelado por sacudidas

Mquinas de modelado mixtas

Mquinas de modelado mecnico de machos

04/10/2015

Tecnologa Mecnica. Moldeo.

Dentro de este grupo de procesos existen algunos ms adecuados para la

produccin de pequeas series y otros que se optimizan con grandes series. Algunos

aptos para reproducir pequeos detalles y otros menos precisos. Tambin existen

procesos ms adecuados para grandes piezas y otros aptos para piezas pequeas o

medianas.

Es importante conocer en profundidad cada uno de estos procesos para ser capaz de

saber valorar y decidir el procedimiento ms adecuado en un caso concreto.

http://www.youtube.com/watch?v=Q32fB6IJkIM

Tecnologa Mecnica. Moldeo.

Generalidades:

Proceso de conformacin basado en la fusin de los metales.

Consiste en obtener un hueco o molde con arena, metal o material refractario, que

reproduce la forma de la pieza que se desea fabricar, en el cual se vierte o cuela el metal

fundido dejndole enfriar hasta que solidifica completamente.

Los moldes pueden ser:

- de arena, que se desmoronan e inutilizan en cada colada (moldes perdidos).

- de materiales refractarios (semipermanentes)

- moldes metlicos o coquillas (moldes permanentes) en los que se obtienen gran

nmero de piezas con elevada calidad y exactitud.

04/10/2015

Tecnologa Mecnica. Moldeo.

Si el moldeo es de precisin, las piezas resultan ya con sus dimensiones finales.

En caso contrario se precisa mecanizar algunas de sus partes, para lo cual hay que

prever creces o demasas para el mecanizado.

La principal ventaja de la fundicin, consiste en que con ella, se pueden fabricar, con

facilidad y economa, piezas de formas muy complicadas (bloques de cilindros, culatas

de motores de explosin, carburadores, bancadas de mquinas herramientas, etc.)

imposibles o muy difciles de obtener por otros mtodos.

Tecnologa Mecnica. Moldeo.

Molde: la cavidad que reproduce la forma exterior de la pieza que se va a fundir.

Las partes huecas de las piezas fundidas se obtienen colocando en el molde bloques

macizos (machos o noyos), de arena u otro material adecuado, y cuya forma exterior

coincide con la interior que se desea

04/10/2015

Tecnologa Mecnica. Moldeo.

Tecnologa Mecnica. Moldeo.

FUNDICIN EN ARENA

Utiliza un molde desechable realizado con arena y un aglutinante.

Requiere la preparacin previa de una reproduccin casi idntica a la pieza que se

desea fabricar llamada modelo.

Se utilizan arenas que estn compuestas por granos de refractarios rodeados de

aglomerantes para cohesionarlos y mantenerlos unidos.

Para sacar un hueco en una pieza moldeada, se usan machos que normalmente se

construyen del mismo material que el molde.

En el caso de construirse el macho de arena esta tendr una composicin especial ya

que va a estar casi toda su superficie exterior en contacto con el fundente.

04/10/2015

Tecnologa Mecnica. Moldeo.

FABRICACIN DE MODELOS

Se elabora un modelo que va a servir para crear el molde a utilizar en el proceso.

Son reutilizables un numero finito de veces.

Los materiales ms habituales para la construccin de los modelos son:

Madera. Madera blanda (pino, abeto) para modelos sencillos y voluminosos de poco

uso. Y madera dura para modelos duraderos y complicados, en madera prensada por

lminas (es muy estable). Deben pintarse, lacarse, etc. para que no absorban

humedad.

De fundicin gris o acero. En procesos de fundicin mecanizada y en serie, que pueden

sufrir golpes. Son muy pesados, slo se usaran en procesos mecanizados.

Resinas o plsticos. Son duraderos, fciles de manejar, pesan poco, son muy

resistentes, y fciles de trabajar

Tecnologa Mecnica. Moldeo.

El modelo debe poder extraerse con

facilidad del molde sin daar a ste.

04/10/2015

Tecnologa Mecnica. Moldeo.

ARENAS DE FUNDICIN

Se utilizan arenas compuestas por granos de refractarios rodeados de aglomerantes para

cohesionarlos y mantenerlos unidos.

Caractersticas:

- Plasticidad en hmedo para reproducir el modelo con fidelidad.

- Cohesin para conservar la forma cuando se retire el modelo.

- Refractariedad. Capacidad para resistir elevadas temperaturas del metal colado sin que

el molde se funda y se vitrifique en la superficie de la pieza

- Conductividad calorfica para regular el enfriamiento.

- Permeabilidad. Capacidad de dejar pasar los gases que se originan en la colada.

- Deformabilidad para permitir la contraccin de la pieza.

- Disgregarse con facilidad, para permitir que se desaloje la pieza despus de enfriada.

- Ser econmica

Tecnologa Mecnica. Moldeo.

Las arenas estn formadas por granos de slice (SiO2) y cierta cantidad de arcilla y agua

(humedad) que actan como aglomerantes de los granos de slice.

Los granos de slice hacen que la arena sea refractaria y permeable, mientras que la

arcilla y la humedad le comunican plasticidad y cohesin.

Tambin se emplean arenas con granos de circonia (ZrO2), toria (ThO2), berilia (BeO) y

otros. Son ms refractarias pero ms caras.

Segn su origen se clasifican en:

Arenas naturales. Se encuentran en la naturaleza.

Porcentaje de arcilla y slice es el correcto para elaborar los moldes es arena natural de

moldeo.

Sus componentes no estn uniformemente distribuidos, tienen que sufrir un

tratamiento adecuado antes de su empleo.

Arenas artificiales o sintticas. Se preparan estas arenas mezclando porcentajes

adecuados de slice, arcilla (u otros aglomerantes) y agua. Es posible obtener las

caractersticas deseadas con uniformidad.

04/10/2015

Tecnologa Mecnica. Moldeo.

Segn el estado o el uso a que se destinan las arenas se clasifican en:

- Arena verde, est hmeda, con el agua imprescindible para darle plasticidad y cohesin.

El moldeo en verde se emplea para piezas de tamao pequeo y mediano. Por la

economa y rapidez que supone no tener que secar los moldes. El porcentaje de humedad

debe ser lo ms bajo posible (<8%), para evitar un excesivo desprendimiento de gases

durante la colada, que puede producir porosidades en la pieza.

- Arena seca o de estufa, se elimina la humedad de los moldes calentndolos en estufas o

por otros medios (secado superficial y al aire). Estos moldes se emplean para fundir piezas

de grandes dimensiones o de formas complicadas y cuando se desea una elevada calidad.

Sus ventajas son: menor tendencia a producir poros, mayor resistencia mecnica

y mayor precisin en las dimensiones de las piezas.

Su inconveniente es el mayor coste y la prdida de tiempo en el secado.

- Arena vieja o de montn, la que se obtiene al desmoldear las piezas fundidas. Su arcilla

pierde propiedades aglomerantes por la temperatura a que ha estado sometida. Se

regenera adicionndole arcilla en la proporcin adecuada o mezclndola con arena nueva

rica en arcilla.

Tecnologa Mecnica. Moldeo.

Arena de moldeo, la que est en ntimo contacto con el modelo y con el metal fundido,

durante la colada. Se emplea slo arena nueva o regenerada.

Arena de relleno, la que envuelve a la de moldeo y llena el resto de la caja. Se emplea

arena usada o de montn.

Arena para machos, es la que se destina a la elaboracin de los mismos. Se emplea

arena extrasilcea, de granos redondeados y tamao uniforme, aglomerada con los

aglomerantes especiales para machos que estudiaremos ms adelante.

Las arenas se controlan en:

- Humedad.

- Refractariedad.

- Granulomtrica.

- Porcentaje de aglomerante.

- Plasticidad.

- Dureza.

- Compacidad (a travs del peso y la

densidad).

- Deformabilidad.

Las arenas son recuperables. Se lavan,

tamizan, muelen, criban, y mezclan con

arenas nuevas para nuevas fundiciones.

Utiliza arenas nuevas en la zona de

contacto con el metal y en los machos y de

relleno o arena vieja entre las cajas y el

modelo.

04/10/2015

Tecnologa Mecnica. Moldeo.

AGLOMERANTES

Son sustancias que mezcladas con los granos de arena le comunican plasticidad y

cohesin pueden ser:

Aglomerantes inorgnicos

Aglomerantes orgnicos

Aglomerantes inorgnicos.

- Arcillas (polvo fino de silicato alumnico hidratado). Se vuelven plsticos cuando

absorben cierta cantidad de agua, propiedad que le comunican a la arena.

Los ms usuales en las arenas de moldeo son: arcillas caolinticas, aunque tambien se

usan arcillas illticas, arcillas montmorillonticas o bentonitas.

- Silicato sdico. Conocido como vidrio soluble, se obtiene por fusin de slice con

carbonato o hidrxido sdico.

- La solucin de vidrio soluble se mezcla con aglutinantes orgnicos (dextrinas, almidn

y otros) que le comunican resistencia en verde.

- Cemento. (8-10% Portland y 5-6 % agua). Resulta econmico, por reducir la mano de

obra especializada y no necesitar estufas de secado.

Tecnologa Mecnica. Moldeo.

Aglomerantes orgnicos

Se suelen emplear en las arenas para machos y estn formados por mezclas de dos o ms

sustancias que le dan cohesin en verde (propiedad aglutinante) y resistencia despus del

secado (propiedad aglomerante).

Aglutinantes . Son dextrinas procedentes del almidn de patatas o de cereales.

El almidn por la accin hidroltica de los cidos, se desdobla en molculas ms

sencillas (dextrinas y azcares). Las dextrinas se hinchan con el agua y dan

partculas coloidales capaces de mantener unidos los granos de arena.

Aglomerantes. Son sustancias de diversos tipos que se endurecen por polimerizacin en caliente

o en fro, en presencia de catalizadores.

La polimerizacin puede tener lugar por oxidacin con oxgeno del aire :

aceites secantes (linaza, caamones, algodn, nueces y otros, el porcentaje de aceite,

para que cada grano de arena quede envuelto por una fina pelcula, es de 1 a 2 %.

o por reaccin qumica entre dos o ms sustancias:

resinas sintticas del tipo fenol-formol y urea-formol, que se endurecen por

calentamiento a 150-170 C, con ms rapidez que los aceites secantes.

04/10/2015

Tecnologa Mecnica. Moldeo.

Proceso de moldeo o fundicin

Moldeo a mano

Comprende la preparacin de las cajas de

moldeado, la colada, el desmoldeo, la

extraccin de la pieza y el desbarbado o

limpieza.

http://www.youtube.com/watch?v=1PuY64xrGcI

Tecnologa Mecnica. Moldeo.

Moldeo a mano (fases)

1. Preparacin de las cajas.

Se seleccionan las cajas en razn del tamao del modelo a emplear, de fundicin de

hierro, aluminio, acero o madera .

Se unen con clavijas.

Se coloca el modelo en la caja de moldeado y el espacio circundante se rellena de arena

bien apisonada. Se deja un bebedero y un rebosadero (mazarota).

04/10/2015

Tecnologa Mecnica. Moldeo.

2. Colada.

Metal fundido llena el hueco dejado por el modelo, se verifica su solidificacin.

3. Desmoldeo y extraccin.

Se abre la caja de moldeado y se deshace el molde.

4. Desbarbado o limpieza.

Separacin del bebedero y la mazarota y sin rebabas y mecanizacin posterior.

Tecnologa Mecnica. Moldeo.

Moldeado con machos

Cuando la pieza no es maciza hay que colocar en el interior del molde un

macho (llamado tambin noyo) con la forma del hueco a reproducir.

La preparacin de machos o noyos exige el empleo de arenas de composicin especial, as

como el uso de aglutinantes. Es preciso construir una caja de machos para su moldeado.

10

04/10/2015

Tecnologa Mecnica. Moldeo.

Tecnologa Mecnica. Moldeo.

Cuando se presentan machos en voladizo es habitual la utilizacin de sujetadores para

evitar la rotura del macho en el proceso.

11

04/10/2015

Tecnologa Mecnica. Moldeo.

Moldeado mecnico

Se sustituyen los mtodos manuales realizado con maquinaria especializada.

Se usa una placa modelo que consiste en una placa de fundicin, aluminio u

otros materiales resistentes, donde se atornillan los modelos a emplear.

Las placas modelo llevan los dispositivos de alineacin y transporte necesarios

para su empleo automatizado.

Existen tres clases de placa modelo:

Placa modelo simple (B). Si el modelo necesita ser partido ser preciso

construir dos placas, una para cada parte.

Placa modelo de doble cara (C).

Placa modelo reversible (D).

(Con frecuencia se montan varios modelos en la misma placa)

Tecnologa Mecnica. Moldeo.

Modelo reversible

Modelo sin placa

Modelo simple

Modelo doble cara

12

04/10/2015

Tecnologa Mecnica. Moldeo.

MAQUINARIA PARA MOLDEO MECNICO

Operaciones:

Moldeado: rellenar la caja de arena y prensarla.

Desmoldeado o separacin de la caja y la placa modelo.

En general, se pueden dividir en:

mquinas de moldeado por presin, por proyeccin de arena, por sacudidas y de

procedimiento mixto.

Tipos:

Mquinas de moldeado por presin

Constan de un cabezal (1) y una mesa de trabajo (2).

El prensado de la arena puede hacerse por la accin

del cabezal, llamado prensado superior o por la accin

de la mesa, llamado prensado inferior.

El sistema o mecanismo utilizado para realizar el

prensado puede ser manual, hidrulico y neumtico.

Tecnologa Mecnica. Moldeo.

Si se realiza un prensado superior la arena de moldeo quedara ms compacta en el lado

del tablero de compresin y menos compacta en el lado del modelo. Habitualmente Es

ms interesante lo contrario: una mayor compresin en la zona del modelo y menor en la

zona del tablero.

13

04/10/2015

Tecnologa Mecnica. Moldeo.

Si el tablero de compresin es plano la distribucin de presiones no es uniforme.

Para evitar este contratiempo pueden utilizarse tableros con geometras opuestas

a la del modelo.

Tecnologa Mecnica. Moldeo.

Mquinas de moldeado por proyeccin

Proyectan la arena con fuerza sobre las cajas de

moldeado, por medio de unas aspas movidas por

un motor.

Su funcionamiento se basa en la proyeccin

centrfuga de la arena.

Esta maquina puede llenar rpidamente cajas de

grandes dimensiones, funciona sin ruido ni

vibraciones y su manejo es sencillo.

La arena se proyecta con fuerza sobre el modelo,

resulta innecesario el posterior prensado de la

misma y muestra una compactacin homognea.

14

04/10/2015

Tecnologa Mecnica. Moldeo.

Mquinas de moldeado por sacudidas

Apisonan la arena para el moldeado en las cajas por

medio de sacudidas de la mesa.

El sistema motriz suele ser neumtico. El aire

comprimido penetra en el cilindro (2) cuyo mbolo (1) es

solidario a la mesa (3), lo que produce su elevacin

hasta el nivel de la vlvula de escape (4), cerrando en

este instante la vlvula de entrada (5). Entonces mbolo

desciende bruscamente y la mesa experimenta una

sacudida, reinicindose inmediatamente el ciclo.

Son muy adecuadas para moldear piezas de geometra

complicada.

La mxima compresin se obtiene en las proximidades

de la superficie de la mesa y, por tanto, del modelo.

Tecnologa Mecnica. Moldeo.

Mquinas de moldeado mixtas

La primera fase del trabajo es por sacudidas, se logra un buen apisonado de las

capas de arena junto al molde. La segunda fase permite el correcto apisonado de

las capas superiores de arena por el procedimiento de presin.

Mquinas de moldeado mecnico de machos

Mquinas diseadas para la produccin semi-automatizada de machos.

Son las de extrusin y de soplado neumtico.

- Extrusin: Se introduce en la caja de machos por medio de un tornillo sinfin.

- Soplado: tienen la caja de machos acoplada a una tobera, por donde se inyecta

arena impulsada por aire comprimido.

15

04/10/2015

Tecnologa Mecnica. Moldeo.

Procedimientos especiales de moldeo

Procedimientos y tcnicas especiales que utilizan diferentes principios y tecnologas

para lograr la construccin del molde a utilizar en la fundicin.

Proporcionan tolerancias dimensionales y rugosidades superficiales ms ajustados

que el moldeo en arena.

Tecnologa Mecnica. Moldeo.

Moldeo con Terraja http://www.youtube.com/watch?v=WltEAu35pEw

Este procedimiento se utiliza para moldear piezas que se engendran por

revolucin (rotacin) o extrusin (translacin), sin el empleo de modelos.

Solamente es econmico para obtener un nmero muy reducido de piezas (2 o

3). Si el nmero se incrementa resulta ms econmico el moldeo con modelo,

que no exige personal tan especializado.

16

04/10/2015

Tecnologa Mecnica. Moldeo.

Tecnologa Mecnica. Moldeo.

MOLDEO EN CSCARA

Para la formacin del molde o coquilla se aprovecha la propiedad que tienen ciertas

resinas fenlicas de endurecerse bajo la accin del calor.

El modelo de la pieza se construye ordinariamente en dos mitades y se fija cada una

de ellas a una placa metlica, con los canales de colada, mazarotas y marcas de

machos si son precisas.

La placa modelo se calienta a unos 200C y se le aplica una capa antiadherente a

base de parafina o silicona.

A continuacin entra en contacto con la mezcla de moldeado (habitualmente por

volteo), formando en pocos segundos un caparazn slido o cscara de 5 a 7 mm

de espesor.

17

04/10/2015

Tecnologa Mecnica. Moldeo.

- La placa, con la cscara adherida, se calienta a 350C tres a cinco minutos.

- Se separa la cscara del molde y se unen los semimoldes obtenidos.

- El molde as formado se introduce en una caja de moldear, rellenando el espacio

circundante con tierra vieja y se procede a colar el metal.

- Las ventajas principales que se obtienen por este procedimiento son la precisin

geomtrica y dimensional (las tolerancias son del orden del 0,5%).

Tecnologa Mecnica. Moldeo.

El proceso a seguir es, el siguiente:

1. Se construye un modelo de la pieza en latn.

2. Se funde un molde con aleacin de bajo punto de

fusin, o de acero (sin modelo)

3. En una prensa de inyeccin especial se obtienen

modelos de cera o poliestireno.

4. Los modelos son montados en conjuntos.

5. Los racimos de modelos se introducen en un

bao cermica.

6. Se introducen los racimos, ya revestidos, en unas

cajas de acero que se rellenan de arena; se

comprime sta por vibracin y se extraen el aire y la

humedad excesiva en una cmara de vaco.

7. En una estufa a 100C se funde la cera o se

consume el poliestireno y seguidamente se cuecen

los moldes en unos hornos a 1000C, con lo que

desaparecen los ltimos residuos de materia de los

modelos perdidos, al mismo tiempo que la cscara

cermica adquiere la solidez y resistencia

necesarias.

8. Se cuela el metal en el molde bajo ligera presin

y se aspira el aire contenido para facilitar el llenado.

9. Rompen los moldes y se desbarban las piezas

pasan a las secciones de limpieza y desbarbado.

18

04/10/2015

Tecnologa Mecnica. Moldeo.

Moldeo a la cera perdida

- Es uno de los procedimientos ms antiguos.

- Elevada precisin (del 0,2% a 0,5% de tolerancia).

- Pequeo tamao y forma muy complicada.

- Imposibles de obtener por otros sistemas de moldeo.

Se puede deducir fcilmente que, por la complejidad del proceso, su aplicacin slo

ser conveniente en la fabricacin de piezas de precisin, de tamao pequeo o

mediano, de forma complicada, de conformacin difcil o imposible por otros

procedimientos.

Tecnologa Mecnica. Moldeo.

Moldeo Mercast

Variante del mtodo a la cera perdida. La cera o poliestireno son sustituidos por mercurio. La

precisin alcanzada en los detalles es superior que con la cera o polmero.

19

04/10/2015

Tecnologa Mecnica. Moldeo.

Etapas del moldeo por el

procedimientoMercast:

1. Coquilla metlica con placa intermedia de

machos

2. Colada

3. Enfriamiento de la coquilla a -75

4. Separacin de las placas intermedias

5. Unin de las dos mitades del molde sin

placa intermedia, quedando los modelos de

mercurio perfectamente adheridos por simple

presin

6. Recubrimiento del modelo de mercurio

congelado de un bao de papilla cermica por

inmersin

7. Al elevar a la temperatura ambiente se licua

el modelo de mercurio y queda el

recubrimiento cermica

8. A continuacin se cuece el molde formado

por el recubrimiento

9. Colado, una vez rodeado el molde de arena

para mejorar su resistencia

10 Pieza terminada.

Tecnologa Mecnica. Moldeo.

Moldeo con modelo consumible

Variante del mtodo a la cera perdida.

Se utiliza poliestireno para fabricar el modelo y, adems, ste no se retira de la cavidad

del molde.

Al colar el metal fundido en el molde el modelo se vaporiza instantneamente y el metal

ocupa por completo la cavidad.

20

04/10/2015

Tecnologa Mecnica. Moldeo.

MOLDEO AL CO2

Los moldes son endurecidos soplando dixido de carbono a travs del molde.

Evita el horno.

El contacto del CO2 con silicato de sodio (Na2SiO3), preparado para este fin, produce un

gel de slice (SiO2+H2O) (vidrio lquido) que acta como aglutinante endureciendo el

molde o el macho.

Tecnologa Mecnica. Moldeo.

Procedimiento:

1. La mezcla de arena se compacta alrededor del modelo o de la placa modelo.

2. Se procede al gaseado del CO2.

3. El gaseado se puede realizar sin quitar el modelo o con el modelo colocado. Si se

hace el gaseado con el modelo colocado y no se ha diseado correctamente realizando

salidas fciles, puede que su extraccin se haga imposible despus de haberse

endurecido.

4. La introduccin del gas dentro del molde o macho se puede realizar mediante

campana o mediante agujas. (ver dibujo)

5. Preparar los moldes, colocar los machos y proceder a la colada.

6. Una vez solidificado se procede al desmoldeo, rompiendo el molde.

21

04/10/2015

Tecnologa Mecnica. Moldeo.

Moldeo por vaco.

El modelo es recubierto

por un film de plstico y se

coloca en la caja del molde

que se rellena de arena sin

ningn aditivo, colocando

otra hoja de plstico sobre

la arena para aplicar a

continuacin, un vaco, que

hace que la arena se

compacte.

Tecnologa Mecnica. Moldeo.

Realizados los dos medios moldes se unen y se lleva a cabo la colada manteniendo el

vaco en la arena hasta que se solidifique.

El desmoldeo se realiza rompiendo los plsticos, eliminando as el vaco.

La arena se recupera y las piezas obtenidas son de gran calidad en sus detalles.

22

04/10/2015

Tecnologa Mecnica. Moldeo.

1. Moldeado en moldes metlicos

- Moldes metlicos o coquillas

- Proceso de moldeo en coquilla por gravedad

- Ventajas e inconvenientes

- Moldeo en coquilla con inversin de molde

2. Moldeo en coquilla con presin

- Matrices para fundicin a presin

- Mquinas de moldeo a presin

- Mquinas de cmara caliente

- Mquinas de cmara fra

3. Procesos especiales de moldeo a baja presin

- Moldeo a baja presin

- Moldeo centrfugo verdadero

- Moldeo semicentrfugo

- Moldeo por centrifugado

4. Operaciones de acabado de las piezas moldeadas

5. Recomendaciones para el diseo de piezas a fabricar por moldeo

- Eleccin del proceso de fundicin

- Diseo en funcin del proceso y posibles defectos

Tecnologa Mecnica. Moldeo.

1.

MOLDEADO EN MOLDES METLICOS

Los moldes metlicos o coquillas, sustituyen a los de arena para fabricar grandes

series de piezas.

Existe la posibilidad de la colada a presin.

Procedimiento que consiste en sustituir los moldes de arena en la fundicin por

gravedad, por moldes metlicos.

Las coquillas se componen de dos partes

principales:

- El cuerpo del molde que da forma exterior a

la pieza.

- Los machos o ncleos que determinan las

cavidades o entrantes de las piezas; stos

pueden ser metlicos o de arena.

23

04/10/2015

Tecnologa Mecnica. Moldeo.

Cuerpo exterior del molde.

Formado por dos o ms partes, segn la complejidad de las piezas a obtener.

Las partes del cuerpo se denominan placas o bloques.

Las bases,, sirven de apoyo y gua de los bloques.

En los moldes sin base se centran los bloques por medio de clavijas o pasadores.

Ncleos de las coquillas.

Los machos pueden ser metlicos o de arena o yeso.

Los machos metlicos, como han de estar rodeados del metal lquido, se

construyen de fundiciones o aceros aleados (ms refractarios que el metal del

molde).

Si se pueden desalojar con facilidad, se construyen de una sola pieza con la

debida inclinacin o salida. En caso contrario, se hacen partidos en varias

porciones para facilitar su extraccin.

Los machos de arena o yeso se emplean cuando stos tienen una forma

complicada y no es fcil su extraccin despus de la colada.

Tecnologa Mecnica. Moldeo.

Las coquillas casi siempre se hacen en dos mitades.

Cuando las piezas son relativamente pequeas, pueden emplearse las coquillas en libro,

unidas por charnelas.

Las coquillas para piezas voluminosas constan de una base sobre la que se ajustan los

dos bloques, que constituyen la parte superior del molde. Sus juntas de unin, que estn

ligeramente estriadas, para facilitar la salida de los gases durante la colada, permanecen

en posicin vertical.

24

04/10/2015

Tecnologa Mecnica. Moldeo.

Sistema de distribucin.

Se dispone en la divisin del molde, diseado para evitar turbulencias y asegurar

la solidificacin progresiva

Se puede regular la velocidad de enfriamiento por medio de aletas u orificios de

circulacin de aire, agua o aceite.

Se calientan con mecheros de gas o mediante resistencias elctricas aquellas

partes en que se precisa un enfriamiento ms lento.

Tecnologa Mecnica. Moldeo.

PROCESO DE MOLDEO EN COQUILLA POR GRAVEDAD

25

04/10/2015

Tecnologa Mecnica. Moldeo.

PROCESO DE MOLDEO EN COQUILLA POR GRAVEDAD

1. Limpieza de las diversas partes del molde con aire caliente a presin y calentamiento

hasta la temperatura mas adecuada para la colada.

2. Recubrimiento de la cara del molde con una delgada capa de material refractario o

negro de humo procedente de una llama reductora de gas.

3. Colocacin de los machos y cierre del molde.

4. Colada del metal en el molde, dejndolo en reposo el tiempo suficiente para que la

pieza solidifique.

5. Extraccin de la pieza del molde.

Las aleaciones que se emplean en este proceso son a base de plomo, estao, cinc,

aluminio, magnesio, cobre y fundicin gris.

Tecnologa Mecnica. Moldeo.

VENTAJAS E INCONVENIENTES (sobre el moldeo en arena)

Ventajas

Mayor precisin y constancia en las dimensiones.

Superficies mejor acabadas y reduccin del rebarbado.

Menor mecanizado.

Se obtiene una estructura mas densa y compacta, de grano ms fino y

propiedades mecnicas mas elevadas.

Se eliminan algunos de los defectos que origina la arena (porosidades, etc.)

La produccin es ms rpida.

Existe la posibilidad de efectuar inserciones metlicas.

26

04/10/2015

Tecnologa Mecnica. Moldeo.

Inconvenientes

Resulta econmica cuando el nmero de piezas que se desea fabricar es lo

suficientemente elevado para compensar la inversin inicial.

La forma de las piezas debe ser sencilla.

Las dimensiones reducidas.

La elevada velocidad de enfriamiento en las capas superficiales de la pieza puede

crear tensiones internas puede ser necesario dar un tratamiento de recocido

posterior.

Tecnologa Mecnica. Moldeo.

MOLDEO EN COQUILLA CON INVERSIN DEL MOLDE

Empleado para piezas huecas de ornamentacin u orfebrera.

Consiste en dejar que se forme una capa de metal slido en contacto con las

paredes de la coquilla y, cuando ha alcanzado el espesor deseado, se invierte el

molde, y se desaloja el metal lquido que an no ha solidificado.

El espesor de la capa es funcin de la temperatura de la coquilla y del tiempo

transcurrido desde que se efecta la colada hasta que se invierte el molde.

Las coquillas se fabrican de bronce, que es buen conductor del calor, y a veces de

fundicin gris (para colar aluminio).

Caractersticas mecnicas muy bajas, acabado interior es muy rugoso.

El espesor de la capa no es uniforme; sin embargo el aspecto exterior de la

superficie es muy bueno.

27

04/10/2015

Tecnologa Mecnica. Moldeo.

2. MOLDEADO EN COQUILLA CON PRESIN

El metal, lquido o pastoso, se introduce en el hueco del molde bajo presin.

Llenado rpido del molde con reproduccin de detalles fieles.

Elimina la porosidad en las secciones macizas de la pieza.

Presin 10 y 1500 kp/cm2 dependiendo de la aleacin y velocidad de entrada de

material en el molde aprox. 60 m/s.

Las piezas quedan completamente terminadas y no necesitan mecanizado

posterior.

La precisin de las dimensiones es de 0,1 a 0.01 mm.

La estructura del metal es de grano fino y las caractersticas mecnicas son muy

elevadas.

Tecnologa Mecnica. Moldeo.

MATRICES O MOLDES PARA FUNDICIN A PRESIN

Constan normalmente de cuatro elementos principales:

- Matriz fija de cubierta

- Matriz mvil de eyeccin

- Placa de eyeccin

- Macho

28

04/10/2015

Tecnologa Mecnica. Moldeo.

El macho debe separarse una vez que ha cumplido su misin. Hay muchos sistemas de

separacin, como por ejemplo el que muestra la figura.

Tecnologa Mecnica. Moldeo.

MQUINAS DE MOLDEO A PRESIN

La presin se ejerce sobre el metal con mquinas especiales, que trabajan de forma

automtica o semiautomtica.

Segn la forma de inyectar el metal en la coquilla, se consideran dos tipos de mquinas:

Mquinas de cmara caliente

Inyeccin por mbolo

Inyeccin por aire comprimido

Mquinas de cmara fra

Cmara de presin horizontal

Cmara de presin vertical

29

04/10/2015

Tecnologa Mecnica. Moldeo.

Mquinas de cmara caliente

Llamadas tambin de cuello de cisne.

Usadas para colar aleaciones a base de plomo,

estao o cinc, con temperaturas de fusin de

hasta 450C, y excepcionalmente para las de

aluminio o magnesio.

Constan de un horno de fusin, que forma parte

de la mquina y transfiere la aleacin lquida a un

recipiente de fundicin, donde se mantiene

constante el nivel y la temperatura.

Tecnologa Mecnica. Moldeo.

El llenado por mecanismo inyector, total o parcialmente sumergido en el metal lquido y

lo inyecta a presin con aire comprimido o mediante un mbolo.

En las mquinas de mbolo, el cilindro est completamente sumergido y el metal lquido

penetra en l a travs de un orificio lateral. Cuando la mquina se pone en

funcionamiento, se cierran automticamente las dos mitades del molde y el extremo de

la boquilla del cuello de cisne (calentado a una temperatura prxima a la de colada) se

ajusta a la embocadura del bebedero.

Entonces entra en funcionamiento el mbolo (mediante un accionamiento mecnico o

neumtico) que presiona el metal fundido al interior del molde. Una vez que ha

solidificado la pieza, el mbolo se levanta y aspira el metal lquido del cuello de cisne.

Simultneamente, se abre el molde y se desaloja la pieza mediante los pernos eyectores,

quedando en disposicin para repetir la operacin.

Estas mquinas tienen el inconveniente de que elevan el contenido en gases de la

aleacin y, con ello, la porosidad de las piezas. Tambin se forma xido de hierro en el

interior de la cmara de compresin, que contamina la aleacin y, adems, opera a

presiones inferiores a las necesarias para obtener piezas sanas. Por todo ello estas

maquinas han sido desplazadas por las de cmara fra.

30

04/10/2015

Tecnologa Mecnica. Moldeo.

Mquinas de cmara fra

El mecanismo de inyeccin, se encuentra a una temperatura inferior a la de la

colada de la aleacin y su contacto con ella es casi instantneo.

La aleacin se funde en un horno aparte y se vierte en la cmara de comprensin

con una cuchara o mediante un dispositivo automtico de alimentacin, que

introduce slo la cantidad de aleacin necesaria para cada pieza.

Entonces acta un mbolo, accionado por presin hidrulica y la inyecta en el hueco del

molde.

Tecnologa Mecnica. Moldeo.

La presin en estas mquinas es muy superior a la que se ejerce en las de cmara caliente

pues vara desde 120 kp/cm2 a varias toneladas por cm2, segn el tipo de maquina y de

aleacin. El nmero de piezas que se pueden obtener por hora vara entre 30 y 500,

31

04/10/2015

Tecnologa Mecnica. Moldeo.

3. PROCESOS ESPECIALES DE MOLDEO A BAJA PRESIN

Moldeo a baja presin

En la fundicin a baja presin, el metal lquido se introduce dentro de la cavidad a una

presin aproximada de 0.1 MPa, aplicada desde abajo.

Ventaja: Se introduce en el

molde un metal limpio desde el

centro del crisol, esto reduce la

porosidad producida por el gas

y los defectos generados por la

oxidacin, y se mejoran las

propiedades mecnicas.

Tecnologa Mecnica. Moldeo.

MOLDEO CENTRFUGO VERDADERO

Se producen piezas cilndricas, como tuberas, caones de armas, y postes telefnicos,

mediante las tcnicas que se muestran en la figura.

Los moldes estn hechos de acero,

hierro o grafito y pueden estar

recubiertos con una capa refractaria

para incrementar la vida del molde.

Las superficies del molde se pueden

modificar de tal manera que se puedan

fundir tuberas con formas exteriores

diversas, incluyendo cuadradas y

poligonales.

32

04/10/2015

Tecnologa Mecnica. Moldeo.

Los elementos ms ligeros como escoria, impurezas y partes del revestimiento refractario

tienden a acumularse en la superficie interna de la pieza fundida.

Desde 13mm hasta 3m de dimetro y 16m de largo.

Espesores de pared desde 6 mm hasta 125 mm.

Mediante este mtodo se obtienen fundiciones de buena calidad, precisin dimensional

y buen detalle superficial.

Tecnologa Mecnica. Moldeo.

MOLDEO SEMICENTRFUGO

Piezas en la que se eje de simetra coincide con el eje de rotacin de la mquina de moldeo.

El eje de rotacin se coloca en posicin vertical; el canal de colada se coloca en la posicin

del eje, realizndose el llenado desde el centro de la pieza hasta su periferia; tambin el

canal de colada hace la funcin de mazarota.

33

04/10/2015

Tecnologa Mecnica. Moldeo.

MOLDEO POR CENTRIFUGADO

En el moldeo por centrifugado, tambin llamado fundicin centrfuga, las cavidades del

molde de cualquier forma se colocan a una cierta distancia del eje de rotacin.

El metal fundido se vaca por el eje de rotacin y es obligado a pasar al molde debido a la

fuerza centrfuga.

Tecnologa Mecnica. Moldeo.

4. OPERACIONES DE ACABADO DE LAS PIEZAS MOLDEADAS

Limpieza y desbarbado: eliminar los restos de arena, rebabas, bebederos y mazarotas

adosados.

Limpieza de piezas fundidas

Eliminar los restos de arena adheridos a las piezas. Se realiza por:

Proyeccin de arena o granalla, por choque de la arena en la superficie de la pieza.

A veces se utiliza esferas de acero de distinto tamao que multiplican el efecto de la

operacin (granalla).

Chorro de agua a presin (hasta 160 at) en unas instalaciones de ciclo continuo.

Desbarbado de piezas fundidas

Eliminacin de las grandes rebabas, bebederos y mazarotas.

34

04/10/2015

Tecnologa Mecnica. Moldeo.

5. RECOMENDACIONES PARA EL DISEO DE PIEZAS A FABRICAR POR MOLDEO

5.1. Eleccin del proceso de fundicin

Para hierro y acero fundidos slo se ha de considerar la fundicin en molde de arena.

Para metales ligeros y aleaciones de Zn y Cu, tambin puede optarse por la fundicin en

coquilla y la fundicin inyectada.

La fundicin en molde de arena resulta la ms barata para pequeo nmero de ejemplares

y es adecuada tambin para piezas fundidas muy grandes.

Mnimo espesor de pared: 3 mm para la

fundicin gris, y de 5 mm para el acero

colado (aumentando con la longitud del

camino que se ha de recorrer y el caudal

de paso del metal lquido).

La exactitud alcanzable: 1mm y la

superficie externa es rugosa.

Tecnologa Mecnica. Moldeo.

La fundicin en coquilla es apropiada para grandes series, para piezas sencillas y a partir

de los 2000 ejemplares.

Peso de la pieza: hasta 50 Kg.

Espesor de la pared >3mm.

Tolerancia, de 0,2 a 0,3mm.

Proporciona superficies externas lisas estructura ms fina y densa, y resistencia ms

elevada que la fundicin en molde de arena.

Admite incluir en la fundicin casquillos pequeos de acero, pernos de acero, etc. (deben

asegurarse contra desplazamientos, mediante estras o resaltes).

La fundicin inyectada: fabricacin de precisin en grandes series de piezas pequeas,

de paredes finas (a partir de 5000 ejemplares) con textura fina y densa.

Peso por pieza: hasta 10 kg para metal ligero, hasta 20 kg para aleacin de Zn, y hasta 25

kg para aleacin de Cu. M

nimo espesor de pared, de 0,5 a 3 mm. Tolerancia, de 0,03 a 0,3 mm.

35

04/10/2015

Tecnologa Mecnica. Moldeo.

DISEO EN FUNCIN DEL PROCESO Y POSIBLES DEFECTOS

Para elaborar el proyecto de la pieza es importante tener una representacin correcta del

proceso de solidificacin de la colada (estudio con simuladores)

Cuando la solidificacin es desigual en el tiempo, se originan, rechupes de las partes

solidificadas ms tarde y, por tanto, tensiones o grietas (cuando se impide la contraccin).

Las grietas se dan en lugares de transicin de secciones gruesas a delgadas y de las

esquinas.

Es preciso evitar un enfriamiento desigual o hacer posible la compensacin de las

tensiones, recurriendo a una configuracin adecuada.

Valor medio de la contraccin en %: fundicin gris, 1; fundicin dura, 1.5; fundicin

maleable, 1.6; acero colado, 2; aleacin de Al, 1 a 1.7 ; aleacin de Mg, 1.2 a 1.9; aleacin

de Zn, 1.8; bronce ordinario, 1.5; latn fundido, 1.8; bronce de Zn, 0.8 a 1.5

Tecnologa Mecnica. Moldeo.

Rechupes. Se origina por el enfriamiento

desigual del metal en el molde y consiste en

una cavidad o rechupe que se sita en la zona

que solidifica en ltimo lugar.

Comienza a solidificar junto a las paredes y

progresa segn capas desde el exterior hacia el

interior.

El lquido se contrae y disminuye de nivel.

El rechupe adopta la forma de embudo o cono.

En los moldes cerrados o con aleaciones

eutcticas, cuando la superficie de la pieza

solidifica antes que la parte central, sta

contina contrayndose y se origina un

rechupe interno.

36

04/10/2015

Tecnologa Mecnica. Moldeo.

En el diseo de las piezas se deben seguir las siguientes reglas:

1. Evitar las concentraciones locales de masas

Regla de los crculos / espesores constantes

Tecnologa Mecnica. Moldeo.

Estando la pieza en posicin de colada, las secciones transversales vayan aumentando

de espesor en funcin de la altura.

37

04/10/2015

Tecnologa Mecnica. Moldeo.

2. Evitar los defectos de los ngulos.

Evitar ngulos salientes y entrantes por variacin de velocidad de solidificacin.

En piezas con ngulos agudos entrantes, se originan zonas calientes que pueden

producir rechupes y grietas.

En piezas con ngulos salientes la velocidad de solidificacin en los vrtices de los

mayor que la de las zonas adyacentes.

3. Evitar tensiones internas, roturas, grietas y deformaciones.

Se precisa que toda su masa se conserve isotrmica, desde el final de la solidificacin

hasta que alcance la temperatura ambiente.

Tecnologa Mecnica. Moldeo.

38

04/10/2015

Tecnologa Mecnica. Moldeo.

Estos defectos se pueden evitar, en parte, si se tienen en cuenta las siguientes reglas:

- Disear las piezas de forma que se mantengan los espesores constantes y se supriman

los cambios bruscos de seccin (ngulos vivos entrantes) sustituyndolos por radios de

unin adecuados o uniones progresivas.

- Comenzar la colada por las partes ms delgadas y acelerar el enfriamiento de las ms

voluminosas con enfriadores externos o internos.

- Emplear molde y machos lo suficientemente deformables para que cedan a la

contraccin.

- Adoptar para las piezas formas que se puedan deformar libremente sin crear ninguna

rigidez local. Las tensiones debidas a la contraccin, a lo sumo slo deben producir

flexiones elsticas en ciertas partes de la pieza.

Tecnologa Mecnica. Moldeo.

Estabilizacin o eliminacin de tensiones en las piezas moldeadas

Antes del mecanizado, se someten las piezas a un tratamiento de estabilizacin o recocido

contra tensiones, consistente en calentarlas lentamente hasta una temperatura adecuada,

en funcin del material, durante unas cuatro o cinco horas, seguido de un enfriamiento muy

lento.

Defectos en la fundicin Poros

Se produce un desprendimiento gaseoso procedente del metal fundido en contacto con la

atmsfera, del material del molde y del material de los machos.

Los poros de gas o sopladuras se pueden evitar:

- Disponiendo la colada para que los gases puedan ascender hacia la mazarota.

- Pinchando vientos en los lugares adecuados del molde.

- Mejorando la permeabilidad de la arena .

- Rediseando los machos con comunicacin en el exterior.

-Con temperatura lo ms baja posible y dejando la aleacin en reposo durante un tiempo.

- Efectuando la fusin y colada en el vaco.

39

04/10/2015

Tecnologa Mecnica. Moldeo.

Defectos en la fundicin Inclusiones

Partculas procedentes de las impurezas se encuentran en el metal en el momento de la

colada y de las que accidentalmente pueden incorporarse durante ella.

Producen discontinuidades en la masa metlica, que afectan a las caractersticas

mecnicas.

Defectos en la fundicin Segregaciones

Las aleaciones en el estado slido presentan cierta heterogeneidad en su composicin

qumica, que se conoce con el nombre de segregacin.

Ciertos elementos de aleacin o las impurezas se concentran en determinadas regiones

de las piezas fundidas.

Tecnologa Mecnica. Moldeo.

Defectos en la fundicin Gotas fras

Se originan cuando las gotas que salpican se oxidan y solidifican bruscamente. Si al caer en

la aleacin lquida, la temperatura de sta no es lo suficientemente elevada para

refundirlas, quedan aprisionadas en su seno en forma de gotas fras.

Si quedan al descubierto durante el mecanizado, deterioran las herramientas de corte por

su elevada dureza.

Forma de evitarlo:

- Efectuar la colada en sifn

- Disminuir la altura de cada en la colada directa

- Realizar la colada lentamente, evitando que el chorro choque contra las paredes.

40

04/10/2015

Tecnologa Mecnica. Moldeo.

Defectos en la fundicin Por mala colabilidad

El exceso de colabilidad es perjudicial, porque la aleacin puede infiltrarse entre los

granos de arena y tambin por las juntas del molde y machos.

La falta de colabilidad puede dar lugar a falta de llenado del molde sobre todo, en las

partes delgadas.

Defectos en la fundicin Por aleacin fra

Existe el peligro de que el molde no se llene totalmente y la pieza salga incompleta.

Si se interrumpe la colada durante un cierto tiempo y despus se contina, existe el

peligro de que la parte que penetra primero en el molde solidifique y no se una con la

segunda, dando origen a una unin fra.

Tecnologa Mecnica. Moldeo.

41

Вам также может понравиться

- Proyectos de ElectronicaДокумент110 страницProyectos de ElectronicaErick_Alexander100% (1)

- Guia Muy Buena Caldera BiomasaДокумент66 страницGuia Muy Buena Caldera BiomasaAlberto Castellanos Amador100% (1)

- Control de Motores EléctricosДокумент138 страницControl de Motores EléctricosNicanor_Araujo79% (19)

- Trabajo en CalienteДокумент7 страницTrabajo en CalienteRaquel MoralesОценок пока нет

- Guía de Actividad ExperimentalДокумент1 страницаGuía de Actividad Experimentalmaggi79Оценок пока нет

- Manufactura de Grasas y AceitesДокумент10 страницManufactura de Grasas y AceitesDarian MendozaОценок пока нет

- La Diversidad de La Materia Ed SantillanaДокумент15 страницLa Diversidad de La Materia Ed SantillanaJuan Jose TorresОценок пока нет

- Iper AccidentesДокумент236 страницIper AccidentesRichard Miranda YucaОценок пока нет

- Problemas Tema EnergiaДокумент4 страницыProblemas Tema EnergiaAlberto Castellanos AmadorОценок пока нет

- Luces de EmergenciaДокумент19 страницLuces de EmergenciaAlberto Castellanos AmadorОценок пока нет

- RefrigerantesДокумент21 страницаRefrigerantesAlberto Castellanos AmadorОценок пока нет

- Guia de Inicio A La Utilización My Ecodial L v3.4Документ38 страницGuia de Inicio A La Utilización My Ecodial L v3.4manuelsanmartinОценок пока нет

- Guia Reeae Rd1890 e May2013 r1.1Документ0 страницGuia Reeae Rd1890 e May2013 r1.1Eduardo ArpírezОценок пока нет

- Ciclos FrigoríficosДокумент7 страницCiclos FrigoríficosAlberto Castellanos AmadorОценок пока нет

- BENIGNO-Reglamento Alumbrado ExteriorДокумент83 страницыBENIGNO-Reglamento Alumbrado ExteriorAlberto Castellanos AmadorОценок пока нет

- Tema 2.3 MÁQUINAS CÍCLICASДокумент0 страницTema 2.3 MÁQUINAS CÍCLICASAlberto Castellanos AmadorОценок пока нет

- Tema 3.1 ENGRANAJES CILINDRICOS DE DIENTES RECДокумент56 страницTema 3.1 ENGRANAJES CILINDRICOS DE DIENTES RECAlberto Castellanos AmadorОценок пока нет

- Tema 3.3 Trenes de EngranajesДокумент0 страницTema 3.3 Trenes de EngranajesAlberto Castellanos AmadorОценок пока нет

- Tema 2.2 Dinamica de Mecanismos PlanosДокумент0 страницTema 2.2 Dinamica de Mecanismos PlanosAlberto Castellanos AmadorОценок пока нет

- Tema 2.1 Cinematica de Mecanimos PlanosДокумент91 страницаTema 2.1 Cinematica de Mecanimos PlanosAlberto Castellanos AmadorОценок пока нет

- Tema 1.2 Sintesis de MecanismosДокумент0 страницTema 1.2 Sintesis de MecanismosAlberto Castellanos AmadorОценок пока нет

- Fabricación de Células de SilicioДокумент46 страницFabricación de Células de SilicioAlberto Castellanos AmadorОценок пока нет

- Trabajo Eolica Completo (Word)Документ14 страницTrabajo Eolica Completo (Word)Alberto Castellanos AmadorОценок пока нет

- T.1 03 - 10 - 12Документ44 страницыT.1 03 - 10 - 12Alberto Castellanos Amador100% (1)

- Tema 1.1 Introduccion A La Teoria de MaquinasДокумент0 страницTema 1.1 Introduccion A La Teoria de MaquinasAlberto Castellanos AmadorОценок пока нет

- Costes OffshoreДокумент2 страницыCostes OffshoreAlberto Castellanos AmadorОценок пока нет

- Práctica EstadisticaДокумент185 страницPráctica EstadisticaAlberto Castellanos AmadorОценок пока нет

- NPT 0 6 1 KV AWG PDFДокумент5 страницNPT 0 6 1 KV AWG PDFDavid_FОценок пока нет

- XVB1-XX - Sistema Vertical BásicoДокумент4 страницыXVB1-XX - Sistema Vertical Básiconelson1235Оценок пока нет

- 1ero BGU - Química Sin Respuestas 2Документ2 страницы1ero BGU - Química Sin Respuestas 2Alexis GómezОценок пока нет

- Bitácora Proyecto Final SoldaduraДокумент20 страницBitácora Proyecto Final SoldaduraMiguel Arcos ArevaloОценок пока нет

- S6 Tarea FA Resistencia de Los MaterialesДокумент2 страницыS6 Tarea FA Resistencia de Los MaterialesFrancisco VillalobosОценок пока нет

- Tubo PVC Alcantarilaldo 160 S-25Документ1 страницаTubo PVC Alcantarilaldo 160 S-25BrunellaAlessandraОценок пока нет

- Catalogo General Aceros EspecialesДокумент32 страницыCatalogo General Aceros EspecialespierinaОценок пока нет

- 0.11 CielorrasosДокумент10 страниц0.11 CielorrasosLuis VilcañaupaОценок пока нет

- Trabajo N°1.1Документ3 страницыTrabajo N°1.1Jordana ChávezОценок пока нет

- Guia de Temperaturas y Tiempos SublimacionДокумент5 страницGuia de Temperaturas y Tiempos SublimacionUziel PeraltaОценок пока нет

- Informe 1 Sintesis Org.Документ7 страницInforme 1 Sintesis Org.Omar Jhusset Quintero CastroОценок пока нет

- Determinación de La Densidad de Una SoluciónДокумент18 страницDeterminación de La Densidad de Una SoluciónAndrea MedinaОценок пока нет

- Epofix Resin MX Es M0025Документ10 страницEpofix Resin MX Es M0025gabrielОценок пока нет

- Informe de HidroxiapatitaДокумент8 страницInforme de HidroxiapatitaEsteban MalamboОценок пока нет

- Soluciones y Mezclas 1Документ4 страницыSoluciones y Mezclas 1Nelson OrtaОценок пока нет

- Los FullerenosДокумент2 страницыLos FullerenosAlfredo Serna100% (1)

- Analis y Calidad Del Agua "DQO"Документ2 страницыAnalis y Calidad Del Agua "DQO"Carlos Rico VargasОценок пока нет

- Composicion y Estructura de Los YacimientosДокумент8 страницComposicion y Estructura de Los YacimientosKatina D Peralta100% (1)

- Diodo EléctricoДокумент7 страницDiodo EléctricoStephanny Cedeño VázquezОценок пока нет

- Albanileria-Estructural Plantilla2019-2-ExcelДокумент53 страницыAlbanileria-Estructural Plantilla2019-2-ExcelBray Salazar FigueroaОценок пока нет

- Recipientes Suejtos A PresionДокумент93 страницыRecipientes Suejtos A PresionDebani Guadalupe CastilloОценок пока нет

- Practica de Laboratorio #6Документ11 страницPractica de Laboratorio #6Tiffany AsmaraОценок пока нет

- Col SecAgustoPulenta 3°año Química Básico Guía4Документ4 страницыCol SecAgustoPulenta 3°año Química Básico Guía4Dania Yanina Ailen Maturano ArceОценок пока нет

- Relaciones Periódicas Entre Los ElementosДокумент3 страницыRelaciones Periódicas Entre Los ElementosLucas Escudero RamírezОценок пока нет

- Procesamiento de Los Materiales No MetalicosДокумент28 страницProcesamiento de Los Materiales No MetalicosCarlos Enrique López JiménezОценок пока нет