Академический Документы

Профессиональный Документы

Культура Документы

Corrosão No Aço Carbono

Загружено:

Rogério SantanaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Corrosão No Aço Carbono

Загружено:

Rogério SantanaАвторское право:

Доступные форматы

CORROSO EM SOLDA DE AO CARBONO

Ana Rita Busnardo, Bruno Martins, Gabriel Ian da Silva e Rogrio Santana

Universidade do Estado de Santa Catarina - UDESC

01/09/2015

RESUMO

Este estudo esclarece alguns pontos de como determinados fatores podem afetar a solda em um ao

carbono, tais como a microestrutura, tenses residuais, aquecimento preferencial da zona afetada,

etc. com os resultados dessa anlise ser discutido um caso de estudo no setor de vasos de ao

carbono.

ABSTRACT

The following content clarifies how certain factors can affect the carbon steel welding, such as

microestruture, residual stresses, preferencal heat of the affected zone, etc. With the analisys result,

it will be discussed a case study at the carbon steel vessels sector.

Palavras-chave: Solda. Ao Carbono.

1 INTRODUO

Os equipamentos de processo so pea chave na indstria para a produo em escala, eles

tornam possvel a fabricao de diversos produtos para diversas reas. Mas nem sempre o processo

de obteno de certo produto simples, e geralmente no . Alguns tipos de produo requerem

equipamentos feitos com processos especiais, a soldagem um deles. Mas essa ultima deve ser

efetuada com certos cuidados para evitar posteriores problemas, tais como fragilizaes ou corroso

Alguns fatores fazem com que a soldagem possa ter complicaes e o estudo desses fatores

pode levar a concluses interessantes, que ajudam nas medidas preventivas e no tratamento dessas

possveis complicaes.

DESENVOLVIMENTO

A corroso preferencial da solda

O metal de solda em um ao de carbono com mangans pode sofrer corroso preferencial,

porm, se for adicionado um revestimento ou uma proteo catdica de forma eficiente pode-se

evitar este ataque. No entanto, deve-se levar em conta, que h casos em que um revestimento de

inibio ineficaz pode, em seguida, conduzir a uma corroso localizada. Acreditasse que as

microestruturas semelhantes tambm sejam responsaveis pela corroso preferencial da solda.

Corroso galvnica

Alguns dos primeiros problemas de corroso da solda foram observados em navios em guas

do rtico, onde a ao de gelo desgastada a tinta, expondo o ao e danificando os nodos, tornando

assim o sistema de proteo catdica ineficaz. Neste casos, observou-se que a corroso do metal de

solda era devido a diferena de potencial eletromagnetico entre o metal depositado e o metal usado

como base.

Alivio da corroso preferencial da solda

Uma das forma para atuar a corroso executando processos de seleo e otimizao da

soldagem atingindo assim soldas de boa qualidade, garantindo sua penetrao completa no metal e

minimizando assim os efeitos geomtricos. Outra forma de garantir isso, o tratamento trmico

(soldagem interna). Em alguns casos, esse alivio de tenses pode ser conseguido atravs da adies

de ligas para tornar o metal de solda catdica um material de base.

No entanto, necessrio muito cuidado ao utilizar essas medidas para atenuar a corroso, pois

existem diferentes efeitos dependendo das condies ambientais. Por exemplo, os fatores que

influenciam a corroso de soldas na extrao de petrleo e gs so complexas, a utilizao de nquel

obteve um bom resultado em sistemas de injeo de gua do mar, no entanto levou ao ataque

preferencial em sistemas operado a temperaturas de aproximadamente 70 a 80C

Em resumo, a corroso preferencial da solda de aos carbono tem sido observado em

diversos casos, a partir de placas de ao na indstria naval, tubulao, vasos de presso

equipamentos similares nos setores de petrleo e gs. A maioria do casos de alivio da corrosao

requer uma avaliao do ambiente e dos materiais envolvidos, exigindo assim alguns testes para

avaliar o desempenho.

Corroso de soldas em tanques desgaseificadores de ao carbono

Tanques desgaseificadores, so vasos que controlam o oxignio livre e outros gases

dissolvidos em gua de alimentao de caldeiras a nveis aceitveis esto sujeitas a grande

quantidade de corroso e faturamento. Muitos anos atrs, havia muita incidncia de falhas em

tanques desgaseificadores que resultou em prejuzo pessoal e perdas em danos a propriedade. Desde

ento, organizaes como a National Boiler and Pressure Vessel Inspections e a Tecnical assisiation

of the pulp and paper industry tem emitido avisos para operadores das plantas, e esses avisos tem

resultado na formao de programas de inspeo para avaliar a integridade dos tanques

desgaseificadores. Como resultado muitos operadores descobriram srias fraturas. O exemplo

seguinte ilustra o problema.

Fraturas em Soldas de vasos de desgaseificadores de uma refinaria de leo

Dois vasos desgaseificadores com gua de alimentao de caldeira associada operaram em

servios similares em uma refinaria. O vaso desgaseificador vertical foi construdo de ao carbono,

com bandejas, bocais de spray e outros componentes intentos fabricados de ao inoxidvel 410. A

gua alimentadora de caldeiras foi tratada por filtragem na areia usando filtros de presso, seguido

de uma descalcificao. A dureza da gua foi controlada a menos de 0.5 ppm de CaCO3. Um

forte coagulante catinico foi usado para ajudar na filtrao do material coloidal. A agua tradada foi

misturada com um condensado contendo 5ppm de um inibidor de corroso a base de amina. A

qumica da gua foi controlada aos nveis mostrados na tabela

A eliminao de oxignio foi assegurada pela adio de bissulfito do sdio catalisado aos

tanques de armazenamento. A gua tratada entrou no topo da seo de bandejas do desgaseificador

atravs de cinco ou seis bocais de spray e foi guardada nos tanques horizontais abaixo dos

desgaseificadores.

Resultados da Inspeo

O vaso desgaseificador e o tanque de armazenamento A foram inspecionados. Todas as

sees de bandejas foram removidas do desgaseificador. Nenhuma trinca foi encontrada e o dano da

corroso estava limitado a alguns pites no fundo do vaso desgaseificador.

A inspeo do desgaseificador B verificou fratura em uma solda. As bandejas foram

removidas e as soldas do reservatrio estavam desgastadas. Trs trincas transversais foram

encontradas na solda circunferencial do topo no vaso desgaseificador. Estas foram removidas por

esmirilhamento numa profundidade de 1.5 mm.

A inspeo no tanque B revelou muitas trincas transversais as soldas. Com o reservatrio de

trs anis de prata, os anis longitudinais de solda estavam localizados logo abaixo do nvel de

gua. Estes anis no tiveram nenhuma trinca detectada. Uma trinca circunferencial foi encontrada

acima do nvel de gua de trabalho do vaso. As trincas restantes foram encontradas numa solda

circunferencial abaixo desse nvel de gua de trabalho. Numerosas trincas transversas a soldas

circunferenciais foram detectadas. Todas as trincas foram removidas por esmirilhamento na

profundidade de 2mm.

Ao contrrio do vaso desgaseificador A, foi notado que nenhum dos bocais de spray do vaso

B estavam operacionais a tempo da inspeo. Em adio, duas vlvulas tinham cado no fundo do

vaso desgaseificador. A seo de bandeja do fundo no desgaseificador tinha cado no fundo do vaso

armazenador. O dano causado pela corroso no desgaseificador B estava limitado a ataque por pites

nas soldas circunferenciais no fundo.

Anlise Metalrgica

Uma seo foi cortada no tanque de armazenamento B. Como mostrado na figura 7, a trinca

estava predominantemente transversa a solda. A anlise qumica em amostras cortadas do metal de

solda e do metal de base. Os resultados esto mostrados na tabela 5

Os resultados mostram que o prato de ao no estava totalmente acalmado por alumnio e

silcio. Sees transversais foram cortadas perpendiculares a ambas as trincas verticais e horizontais

e foram examinadas metalograficamente.

Como mostrado da figura 8 a metalografia do metal de base revelou ferrita lamelar e fases

de perlita com uma estrutura quase equiaxial. O tamanho aproximado do gro do ASTM 6 a 7. A

figura 9 mostra uma trinca longitudinal na solda HAZ, com refinamento de gro associado. A trinca

se iniciou do fundo de uma monta. O oxido associado com a trinca maior estava extensivamente

contido em numerosas trincas secundarias. A anlise do oxido depositado na trinca por

espectroscopia de massa revelou levemente menos oxignio que oxido de ferro padro. Portanto foi

assumido que o oxido depositado era uma mistura de Fe3O4 e Fe2O3.

A figura 10 mostra uma trinca se estendendo do metal de base, transversal a solda, com

trincamento secundrio para a periferia da regio oxidada. Estava claro que o oxido exibiu uma

extensa trinca interna. A figura 10 tambm nos mostra que o arrastamento da fase lamelar perlita

dentro do produto de corroso xido. Alm disso, as pontas das trincas esto obtusas.

Discusso do caso

As trincas descritas neste exemplo so muito similares aquelas encontradas em muitas outras

investigaes, apesar de uma variedade de designs de vasos de desgaseificao e condies de

operao. As trincas tipicamente mostram as seguintes caractersticas:

Trincas encontradas mais frequentemente em soldas e HAZs mas tambm podem ocorrer

nos metais de base

As trincas geralmente ocorrem transversalmente a solda HAZ e no importando se essas so

verticais ou horizontais

As trincas esto concentradas no nvel de gua em que os vasos trabalham. Trincas so

perpendiculares a superfcie do prato do vaso

Trincas so predominantemente transgranulares

As trincas so preenchidas com oxido de ferro. Isso seguido de progressiva corroso, com

reteno da fase perlita dentro do produto de corroso

Trincas iniciam da corroso por pites. Defeitos de solda, contudo, tambm podem iniciar em

stios ativos para a iniciao da trinca

Pontas de trinca so obtusas.

Concluses

Essas descobertas sugerem que o mecanismo de falha uma combinao de corroso por

fadiga em baixo ciclo e corroso sob tenso. A formao extensiva de oxido estava associada com o

ataque da corroso a fase ferrita. A fase lamelar perlita se manteve relativamente intacta e foi

arrastada para dentro do produto oxido. O xido por si mesmo exibiu muitas trincas, permitindo

corroso aquosa do metal para a ocorrncia de uma interface oxido metal.

Recomendaes

Todas as soldas em vasos desgaseificadores devem ser sofrem um alvio de tenses ps

solda. Transtornos operacionais devem ser evitados e a composio qumica da gua mantida em

nveis aceitveis. Os nveis de oxignio na gua devem ser mantidos baixos para evitar a corroso

por pites.

7 CONSIDERAES FINAIS

Muitos problemas podem ser causados com a soldagem mal executada, muitas vezes os

danos so agravados devido a presena de um meio corrosivo ou em peas sujeitas a esforos.

Casos como quando o aquecimento ou resfriamento da pea durante a soldagem brusco podem

acarretar em perda de ductibilidade e resistncia, outros em que o meio corrosivo a pea pode

sofrer corroso localizada devido a soldagem mal feita em aos inoxidveis, meios corrosivos

tambm podem liberar hidrognio que ao penetrar na pea pode causar empolamento e por fim

podemos ter meios que contenham nitrognio ou gs carbnico que tambm causam perda de

resistncia da liga. Entre outras possveis consequncias de uma soldagem mal executada temos

como concluso, que antes da fabricao da pea/equipamento deve-se planejar a execuo e

escolher com cuidado qual o tipo de soldagem ser utilizado para maximizar a qualidade da solda e

minimizar os possveis danos e ao mesmo tempo reduzir custos, ou seja, a deve ser feita uma

otimizao do projeto.

7 REFERNCIAS

STEPHEN D. CRAMER. Asm International (Ed.). ASM Handbook Vol. 13A. Ohio, Materials

Park: Asm International, 2003.

Вам также может понравиться

- Manual de serviço para reparação de transmissão de lavadoraДокумент66 страницManual de serviço para reparação de transmissão de lavadoramarcojone1326100% (12)

- Análise nodal para otimização da produção de petróleo em estudo de caso hipotéticoДокумент8 страницAnálise nodal para otimização da produção de petróleo em estudo de caso hipotéticoRogério SantanaОценок пока нет

- Análise nodal para otimização da produção de petróleo em estudo de caso hipotéticoДокумент8 страницAnálise nodal para otimização da produção de petróleo em estudo de caso hipotéticoRogério SantanaОценок пока нет

- Lista de Exercícios de Métodos de ElevaçãoДокумент5 страницLista de Exercícios de Métodos de ElevaçãoRogério SantanaОценок пока нет

- Comparação de Métodos de Upscaling Com BordasДокумент48 страницComparação de Métodos de Upscaling Com BordasRogério SantanaОценок пока нет

- Relatório SimulaçãoДокумент17 страницRelatório SimulaçãoRogério SantanaОценок пока нет

- Esco Amen ToДокумент9 страницEsco Amen ToRogério SantanaОценок пока нет

- ApostilaДокумент34 страницыApostilaRogério SantanaОценок пока нет

- Trabalho TranscalДокумент9 страницTrabalho TranscalRogério SantanaОценок пока нет

- Manutencao PressaoДокумент9 страницManutencao PressaoRogério SantanaОценок пока нет

- Manutencao PressaoДокумент9 страницManutencao PressaoRogério SantanaОценок пока нет

- Aula Sobre UpscalingДокумент17 страницAula Sobre UpscalingRogério SantanaОценок пока нет

- Lista de Exercícios de Métodos de ElevaçãoДокумент5 страницLista de Exercícios de Métodos de ElevaçãoRogério SantanaОценок пока нет

- Exercícios de IPVДокумент5 страницExercícios de IPVRogério SantanaОценок пока нет

- Resistencias InternasДокумент4 страницыResistencias InternasRogério SantanaОценок пока нет

- Indução Eletromagnética (Simples)Документ5 страницIndução Eletromagnética (Simples)Rogério SantanaОценок пока нет

- Escoamento em Tubulações - Perdas de CargaДокумент17 страницEscoamento em Tubulações - Perdas de CargaRogério SantanaОценок пока нет

- Trabalho de Organização e Gestão - Locadora Central FilmesДокумент20 страницTrabalho de Organização e Gestão - Locadora Central FilmesRogério SantanaОценок пока нет

- Superficies Equipotenciais (Simples)Документ8 страницSuperficies Equipotenciais (Simples)Rogério SantanaОценок пока нет

- Universidade Do Estado de Santa CatarinaДокумент11 страницUniversidade Do Estado de Santa CatarinaRogério SantanaОценок пока нет

- MastersafGF Manual InstalacaoДокумент53 страницыMastersafGF Manual InstalacaotyuhzinhoОценок пока нет

- Exercícios resolvidos de fadigaДокумент4 страницыExercícios resolvidos de fadigaaapadua2005Оценок пока нет

- Lista3 RespostasДокумент4 страницыLista3 RespostaswvdОценок пока нет

- Modelo Documentacao RedeДокумент10 страницModelo Documentacao RedeMarcos PauloОценок пока нет

- Introdução À Engenharia de Manutenção PDFДокумент2 страницыIntrodução À Engenharia de Manutenção PDFS. ChavesОценок пока нет

- MF Engine Genuine 15w40 v01 IhДокумент2 страницыMF Engine Genuine 15w40 v01 IhJoãoCarlosDaSilvaBrancoОценок пока нет

- Modelo Shell BauДокумент2 страницыModelo Shell BauilumideiasОценок пока нет

- Maquinas Massas Percepções e Mentes PG 09-14Документ19 страницMaquinas Massas Percepções e Mentes PG 09-14luiz antonioОценок пока нет

- 3 - Forças AerodinâmicasДокумент17 страниц3 - Forças AerodinâmicasGiovanni GrassiОценок пока нет

- 01 o Planeta Terra e Suas OrigensДокумент14 страниц01 o Planeta Terra e Suas OrigensjardelbrunoОценок пока нет

- RelatórioДокумент3 страницыRelatórioJirlane Conceição SantosОценок пока нет

- Fibra OpticaДокумент7 страницFibra OpticaPatrícia NascimentoОценок пока нет

- TV Philco Manual PDFДокумент20 страницTV Philco Manual PDFamwillrichОценок пока нет

- Fenômenos de Transporte III-AULA 5 - 2021Документ72 страницыFenômenos de Transporte III-AULA 5 - 2021Gleison Alexandre Rufino dos SantosОценок пока нет

- Fundamentos de Máquinas ElétricasДокумент36 страницFundamentos de Máquinas Elétricasbpvascohotmail.comОценок пока нет

- Atualizar firmware Tablet Android passo a passoДокумент5 страницAtualizar firmware Tablet Android passo a passoJeferson Acosta DiogoОценок пока нет

- Livro O Terremoto Que Mexeu Com o BrasilДокумент29 страницLivro O Terremoto Que Mexeu Com o BrasilJefferson Ferreira da SilvaОценок пока нет

- Relatório de Estágio na PETROMOC S.A descrevendo atividades de engenharia civilДокумент35 страницRelatório de Estágio na PETROMOC S.A descrevendo atividades de engenharia civilEdilson LopesОценок пока нет

- Meios Não Físicos de Transmissão de DadosДокумент24 страницыMeios Não Físicos de Transmissão de DadosRaimunda Branco100% (1)

- Processos de Soldagem PoliméricaДокумент2 страницыProcessos de Soldagem PoliméricaFabrício SouzaОценок пока нет

- Arquivo 6 - Cronograma UFVДокумент4 страницыArquivo 6 - Cronograma UFVengenheirosousaОценок пока нет

- CarburadorДокумент6 страницCarburadorBruno SousaОценок пока нет

- Ocorrência de Hidrocarbonetos em MoçambiqueДокумент2 страницыOcorrência de Hidrocarbonetos em MoçambiqueBrunoSamuelAge100% (4)

- Rev. F 04 / 2023: PadronizaçãoДокумент29 страницRev. F 04 / 2023: PadronizaçãoDaniel GuirardiОценок пока нет

- Aparelhagem de MPДокумент5 страницAparelhagem de MPMaurrizzyWestonLanclacheJotamoОценок пока нет

- Proporcionalidade direta em situações do 6o anoДокумент4 страницыProporcionalidade direta em situações do 6o anoMarilia Rocha100% (1)

- I EE Medidas en 2015.1 Resolução POLIДокумент11 страницI EE Medidas en 2015.1 Resolução POLIRafaelcl8Оценок пока нет

- C++ GUI Programando Com Qt4, Seguda EdiçãoДокумент45 страницC++ GUI Programando Com Qt4, Seguda EdiçãoPizzaria HabinosОценок пока нет

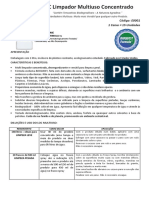

- LOC Limpador Multiuso Concentrado Biodegradável VersátilДокумент1 страницаLOC Limpador Multiuso Concentrado Biodegradável VersátilKom Wu0% (1)