Академический Документы

Профессиональный Документы

Культура Документы

Texto 1

Загружено:

AnthonyCruzYordanОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Texto 1

Загружено:

AnthonyCruzYordanАвторское право:

Доступные форматы

TECSUP PFR

Monitoreo de Condicin y de Anlisis de Fallas

NDICE

Unidad I:

1.

2.

3.

4.

5.

Introduccin.................................................................................................... 1

Filosofas de Mantenimiento ............................................................................. 2

2.1.

Operar la mquina hasta que falle ........................................................ 2

2.2.

Mantenimiento Preventivo ................................................................... 2

2.3.

Mantenimiento Predictivo..................................................................... 3

Clasificacin de la maquinaria ........................................................................... 4

Mantenimiento Predictivo ................................................................................. 6

4.1.

Definicin ........................................................................................... 6

4.2.

Metas y beneficios .............................................................................. 6

Fallas en los equipos rotatorios ......................................................................... 7

5.1.

Causas Principales de las fallas de las mquinas rotativas ....................... 7

5.2.

Fallas en los rodamientos .................................................................... 7

5.3.

Causas de fallas en rodamientos .......................................................... 8

Unidad II:

1.

2.

3.

4.

5.

6.

7.

MANTENIMIENTO PREDICTIVO

TAREAS PREDICTIVAS

Tareas basadas en la Condicin de los equipos ................................................ 11

Tcnicas empleadas para tareas basadas en la condicin .................................. 17

Tareas basadas en la Condicin: algunos de los peligros ................................... 23

Curvas P-F Lineales y No Lineales ................................................................... 25

Como determinar el Intervalo P-F ................................................................... 28

Cuando una tarea basada en la condicin debe ser valorada ............................. 30

Seleccin de Tareas Proactivas ....................................................................... 31

Unidad III: TCNIAS DE MONITOREO DE CONDICIN

1.

2.

3.

Introduccin.................................................................................................. 35

Categoras de las Tcnicas de Monitoreo de Condicin ...................................... 36

Algunas Tcnias de Monitoreo de Condicin ..................................................... 37

Unidad IV:

1.

2.

3.

ANLISIS VIBRACIONAL

Introduccin.................................................................................................. 39

Nivel de Vibracin Total ................................................................................. 40

2.1.

Cules son los niveles de vibracin aceptables?.................................. 41

Anlisis Espectral FFT (Fast Fourier Transformation) ......................................... 44

Transductores (Sensores) ............................................................................... 50

Monitoreo de Condicin y de Anlisis de Fallas

3.1.

3.2

Tipos de Medicin de Vibraciones ....................................................... 50

Tipos de Transductores (Sensores) ..................................................... 51

Unidad V:

1.

2.

3.

4.

5.

6.

7.

INSPECCIN VISUAL

Introduccin ................................................................................................ 127

Objetivos..................................................................................................... 127

Unidad IX:

1.

2.

3.

4.

5.

6.

7.

8.

9.

PRINCIPIOS DE METALURGIA

Introduccin ................................................................................................ 109

Objetivos..................................................................................................... 109

Principios Bsicos de Metalurgia .................................................................... 109

Unidad VIII:

1.

2.

INTRODUCCIN Y ADMINISTRACIN

Introduccin .................................................................................................. 87

Gestin y administracin del anlisis de fallas ................................................... 95

Unidad VII:

1.

2.

3.

ENSAYOS NO DESTRUCTIVOS POR ULTRASONIDO

Introduccin .................................................................................................. 57

La Cadena de Deteccin ................................................................................. 58

Relaciones de Frecuencia y Longitud de Onda .................................................. 61

Comportamiento del Sonido en Materiales ........................................................ 64

Mtodos de Ensayo ........................................................................................ 70

5.1.

Mtodo de Resonancia ....................................................................... 71

Palpadores .................................................................................................... 74

6.1.

Palpadores de Incidencia Normal ........................................................ 74

6.2.

Palpadores de Incidencia Angular ....................................................... 76

Calibracin del Sistema ................................................................................... 79

7.1.

Sensibilidad del Palpador.................................................................... 82

7.2.

Poder de Resolucin del Palpador ....................................................... 82

7.3.

Verificacin de un Transductor Angular ............................................... 85

Unidad VI:

1.

2.

TECSUP PFR

PRINCIPIO DE DESGASTES

Introduccin ................................................................................................ 149

Objetivos..................................................................................................... 149

Principios Bsicos de desgaste ...................................................................... 149

Desgaste por Abrasin.................................................................................. 154

Desgaste por Adhesin ................................................................................. 157

Desgaste por Erosin ................................................................................... 159

Desgaste por Cavitacin ............................................................................... 161

Desgaste por Contacto Tensin Fatiga ........................................................... 164

Desgaste por Corrosin ................................................................................ 167

TECSUP PFR

Unidad X:

1.

2.

3.

Monitoreo de Condicin y de Anlisis de Fallas

PRINCIPIOS DE FRACTURAS

Introduccin................................................................................................ 181

Objetivo...................................................................................................... 181

Fracturas Principios Bsicos ....................................................................... 181

3.1.

Fracturas Frgiles ........................................................................... 191

3.2.

Fracturas Dctiles ........................................................................... 195

3.3.

Fracturas por Fatiga ........................................................................ 199

3.4.

Fracturas por Fatiga de Flexin y Rotacin ........................................ 202

Unidad XI: COJINETES DE MOTOR

1.

2.

Introduccin................................................................................................ 209

Cojinetes .................................................................................................... 209

2.1.

Funciones....................................................................................... 209

2.2.

Estructura ...................................................................................... 214

2.3.

Fabricacin ..................................................................................... 214

2.4.

Instalacin ..................................................................................... 218

2.5.

Operacin ...................................................................................... 220

2.6.

Desgaste Normal ............................................................................ 225

2.7.

Desgaste Anormal ........................................................................... 228

2.8.

Desgaste Anormal Comn ................................................................ 232

2.9.

Desgaste Adhesivo .......................................................................... 233

2.10.

Desgaste Abrasivo .......................................................................... 237

2.11.

Cavitacin, Erosin.......................................................................... 240

2.12.

Corrosin por frotamiento ................................................................ 243

Unidad XII: DESGATE Y FRACTURAS EN CIGUEALES

1.

2.

Introduccin................................................................................................ 247

Cigueales .................................................................................................. 247

2.1.

Funciones....................................................................................... 247

3. Nomenclatura.............................................................................................. 248

4. Fabricacin ................................................................................................. 250

5. Cargas ........................................................................................................ 254

6. Falla ........................................................................................................... 257

7. Fallas en el Cigeal .................................................................................... 263

8. Fracturas en el Cigeal ............................................................................... 267

9. Errores de Fabricacin ................................................................................. 270

10. Cigueales Reacondicionados o Remanufacturados ........................................ 274

Monitoreo de Condicin y de Anlisis de Fallas

Unidad XIII:

TECSUP PFR

DESGASTES Y FRACTURAS EN VLVULAS DE MOTOR

1.

2.

Introduccin ................................................................................................ 279

Vlvulas de Motores ..................................................................................... 279

2.1.

Funciones ....................................................................................... 279

2.2.

Partes y Nomenclatura ..................................................................... 280

3. Fabricacin .................................................................................................. 280

4. Cargas y Esfuerzos ....................................................................................... 287

5. Fallas .......................................................................................................... 289

6. Fallas Alta Temperatura ............................................................................. 291

7. Fallas Desalineamiento .............................................................................. 295

8. Fallas Desajustes....................................................................................... 298

9. Fallas- Mala Lubricacin ................................................................................ 300

10. Fallas Alto impacto .................................................................................... 300

11. Fallas Corrosin ........................................................................................ 304

12. Fallas Problemas de Fabricacin ................................................................. 306

Unidad XIV:

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

DESGASTES Y FRACTURAS EN PISTONES, ANILLOS, CAMISAS

Introduccin ................................................................................................ 313

Pistones, Anillos y Camisas ........................................................................... 313

Pistones Nomenclatura .............................................................................. 314

3.1.

Funciones ....................................................................................... 315

3.2.

Fabricacin y Estructura ................................................................... 318

Anillos de Pistn........................................................................................... 320

4.1.

Nomenclatura ................................................................................. 320

4.2.

Funciones ....................................................................................... 321

4.3.

Fabricacin y Estructura ................................................................... 323

Camisas - Nomenclatura ............................................................................... 326

5.1.

Funciones ....................................................................................... 326

5.2.

Fabricacin y Estructura ................................................................... 329

Operacin ................................................................................................... 331

Fallas Normales ........................................................................................... 333

Fallas Anormales .......................................................................................... 337

Desgaste por Adherencia .............................................................................. 341

Desgaste Abrasivo........................................................................................ 345

Desgaste Erosivo ......................................................................................... 346

Desgaste Corrosivo ...................................................................................... 350

Fracturas ..................................................................................................... 353

TECSUP PFR

Unidad XV:

1.

2.

3.

Monitoreo de Condicin y de Anlisis de Fallas

DESGASTES Y FRACTURAS EN BIELAS

Introduccin................................................................................................ 357

Bielas ......................................................................................................... 357

2.1.

Nomenclatura ................................................................................. 357

2.2.

Funciones....................................................................................... 358

2.3.

Cargas y Esfuerzos .......................................................................... 359

2.4.

Fabricacin ..................................................................................... 360

2.5.

Indicios .......................................................................................... 361

Fallas.......................................................................................................... 363

3.1.

Fuerza Externa ............................................................................... 364

3.2.

Falla de Cojinetes............................................................................ 365

3.3.

Errores de Reacondicionamiento ...................................................... 367

3.4.

Pernos Flojos o Rotos ...................................................................... 369

TECSUP - PFR

Monitoreo de Condicin y Anlisis de Fallas

UNIDAD I

MANTENIMIENTO PREDICTIVO

(Fuente: Bill Kruger Seminar-SKF)

1. INTRODUCCIN

En toda planta industrial, la inversin ms grande esta constituida por los equipos,

la mayora de los cuales son rotatorios, y con ellos lo que se debe hacer es

aumentar los ingresos y disminuir los costos, por lo tanto, debe haber un

equilibrio entre tiempo y dinero. Todos los integrantes de la planta deben estar

comprometidos con la proteccin de este capital, pero generalmente la

responsabilidad recae sobre el Departamento de Mantenimiento.

Para que Mantenimiento realice su funcin de mantener las mquinas operativas

se necesitan los siguientes elementos:

Mano de obra

Repuestos

Tiempo necesario, que en realidad, para la produccin sera lo que se conoce

como tiempo muerto.

Se puede observar que en funcin a la mano de obra y los repuestos que se

dispongan (asimismo, equipos para el mantenimiento) la tarea de mantenimiento

se realiza cada vez con mayor costo y por otro lado, mientras mayor sea el tiempo

muerto se tendrn menos ingresos, es decir, se invierte en mantenimiento

(aumentos costos), se disminuyen los tiempos muertos y si no se invierte, stos

aumentan.

El Mantenimiento realiza un balance entre los costos de mantenimiento y la

disminucin de los tiempos muertos. Es debido a este balance que nacen todas las

filosofas de mantenimiento actuales.

Limitar

Costos

Mantenimiento

Mantenimiento

Figura 1.

Disminuir

Tiempo

Muerto

Costo mquina no operativa

(tiempo muerto)

Monitoreo de Condicin y Anlisis de Fallas

TECSUP - PFR

Se debe trabajar

en esta parte de

la curva.

Costo de Mantenimiento

Figura 2.

Desde este punto de vista, el Mantenimiento Predictivo, es un tipo de

mantenimiento que ayuda a disminuir el tiempo muerto; necesita de una inversin

y un costo constante de mantenimiento pero que definitivamente rinde muy

buenos beneficios.

2. FILOSOFAS DE MANTENIMIENTO

Es el continuo esfuerzo para establecer el balance entre estos dos costos, se han

desarrollado varias filosofas de mantenimiento:

2.1 OPERAR LA MQUINA HASTA QUE FALLE (Mantenimiento Correctivo)

En este tipo de mantenimiento las mquinas operan en forma continua, sin

interrupcin. Pero cuando las fallas ocurren, pueden ser muy severas y

pueden causar daos a otros componentes, es decir se llega a los que se

conoce como una falla catastrfica. Este tipo de mantenimiento por lo general

requiere de mayor cantidad de mano de obra y lo ms probable, es un pago

excesivo por compra de repuestos, as como la prdida de produccin de la

mquina. Esta forma de Mantenimiento es la ms cara y segn datos

internacionales su costo aproximado es de $ 17-18/hp/ao.

Por ejemplo: al cambiar un rodaje roto en una mquina, hay que tener

conciencia de que otros componentes han podido ser daados (ejes, sellos,

engranajes, etc.).

2.2 MANTENIMIENTO PREVENTIVO

Este tipo de mantenimiento reduce hasta en un 30% los costos de

mantenimiento. Esta filosofa de mantenimiento est basada en el

conocimiento de que las mquinas se desgastan con el tiempo, y con dicho

TECSUP - PFR

Monitoreo de Condicin y Anlisis de Fallas

conocimiento se deben determinar los intervalos de tiempo para tareas de

inspeccin y mantenimiento requerido en los equipos.

Adems, este tipo de mantenimiento tiene el problema fundamental que esta

basado en el tiempo, con lo cual, una mquina puede fallar antes del servicio

y tendramos una falla catastrfica, o se puede cambiar un rodaje cuando ya

se cumpli el tiempo, estando el rodaje an en muy buenas condiciones.

Esta forma de mantenimiento nos genera un costo de aproximadamente $ 1112/hp/ao.

Por ejemplo: Lubricar un rodamiento cada determinado tiempo, pudiendo an

no necesitar grasa, o hace varios das, la grasa que tena ha dejado de ser

efectiva.

2.3 MANTENIMIENTO PREDICTIVO

Esta filosofa se basa en el hecho de que cuando un equipo ha empezado a

gastarse, sus condiciones de operacin, tales como vibracin, temperatura,

condicin del aceite, presin, etc. empezarn a cambiar; razn por la cual este

tipo de mantenimiento propone un monitoreo frecuente de la condicin del

equipo (monitoreo de condicin), precisamente para detectar el cambio,

analizar la causa del cambio y dar la solucin correcta justo antes de que se

produzca la falla catastrfica.

Este tipo de mantenimiento nos genera un costo menor que los

anteriores, llegando a $ 7-8/hp/ao.

Por ejemplo: Monitorear la condicin del rodamiento para detectar si existe un

cambio de condicin en su funcionamiento para de esta manera poder

analizar y encontrar la causa del cambio y dar la solucin adecuada y precisa.

Asimismo, existe otro tipo de Mantenimiento que procura realizar bien un

trabajo desde la primera vez que se efecte, para evitar problemas

posteriores, a lo cual se le llama trabajar segn la filosofa de la precisin en

el trabajo (Mantenimiento de Precisin); que segn los ejemplos anteriores no

solo equivaldra a monitorear un rodaje, sino desde el momento que se hace

el cambio, el montaje debe ser preciso en cuanto al mtodo de montaje,

colocacin de las tolerancias adecuadas, etc. y todo lo que involucre un buen

montaje del rodamiento.

Segn esta filosofa de trabajo, que exige un poco ms del personal de

mantenimiento; lo cual tambin implica una mejor capacitacin. Los costos

de mantenimiento se pueden bajar hasta $ 4-5/hp/ao.

Monitoreo de Condicin y Anlisis de Fallas

TECSUP - PFR

Costo Mantenimiento

$/hp/ao

$ 17-18

$ 11-12

$7-8

$4-5

Correctivo

Preventivo

Predictivo

Precisin

Tipo de

Mantenimiento

Figura 3.

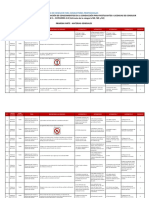

3. CLASIFICACIN DE LA MAQUINARIA

Podemos determinar los equipos que generalmente vamos a encontrar dentro de

la planta segn las condiciones y caractersticas que observamos en el cuadro 1. Al

observar el cuadro, notamos que si bien es cierto las mquinas criticas son

importantes, stas no generan grandes gastos como las mquinas del resto de la

planta, debido bsicamente a la cantidad de equipos, y a que el costo de

repuestos y mano de obra, no guarda ninguna relacin con la potencia de las

mquinas.

Es decir, para lograr un ahorro significativo en mantenimiento debemos trabajar

en los equipos del resto de la planta.

TECSUP - PFR

Monitoreo de Condicin y Anlisis de Fallas

Tipo

de

Mquina

Potencia

de

Mquina

Crtica

300hp

%

Existencia

en una

Planta

Costo

Reparacin

$/hp/ao

Si las mquinas paran, se detiene el

proceso en general.

Usualmente no tienen reservas.

Su parada produce prdidas de

produccin.

Muchos de ellos son equipados con

sistemas de proteccin.

Se emplean las ltimas tcnicas de

mantenimiento.

Se debe notificar al dueo de la

compaa.

10 15 %

$ 11/hp/ao

Caractersticas

Semi-crtica

150 - 300 hp

La mquina parada puede causar

prdidas parciales de produccin.

Se requiere alta prioridad en su

mantenimiento con monitoreo por

personal de alta experiencia.

Se comunica a la gerencia de

mantenimiento.

10 15 %

$ 22/hp/ao

Resto de la

Planta

5 150 hp

Usualmente tienen reservas, y si no,

no son criticas para la operacin de la

planta.

Su monitoreo es mediante recoleccin

peridica de datos.

Las decisiones las puede tomar el

mecnico de turno.

70 80 %

$ 49/hp/ao

Tabla 1. Clasificacin de Maquinaria

Monitoreo de Condicin y Anlisis de Fallas

TECSUP - PFR

4. MANTENIMIENTO PREDICTIVO (MPd)

4.1 DEFINICIN

El MPd, tambin denominado Monitoreo de Condicin, es el proceso para

determinar la condicin de una mquina mientras est en operacin a plena

carga, para detectar fallas, analizar, encontrar su causa, y corregir el

problema, programando una reparacin eficiente y eficaz de los componentes

con problemas antes de que falle.

El MPd, consta de tres etapas fundamentales:

a) Deteccin.- Esta es la etapa de recoleccin de datos en los equipos, que

nos sirve para poder detectar problemas en algunos puntos de los

equipos. Los datos tomados por lo general nos sirven para un anlisis de

la posible causa del problema.

b) Anlisis.- Consiste en analizar el problema detectado en la primera fase.

En este caso, hay que dirigirse a la mquina y tomar datos adicionales

que nos ayuden a encontrar la causa del cambio de condicin.

c) Correccin.- Eliminar el problema detectado y analizado, tomando accin

adecuada y correcta.

4.2 METAS Y BENEFICIOS

Dentro de las metas que se propone el MPd, est el de ayudar al personal a

eliminar la posibilidad de una falla catastrfica, evitando de esta manera que

otros componentes puedan ser daados. Se puede planificar la compra de

repuestos, con lo cual el departamento de logstica tendr el tiempo suficiente

para encontrar el repuesto que cumpla con las especificaciones requeridas y a

un precio real. Se puede planificar las horas-hombre, con lo cual el personal

va ha estar sobre aviso del da que hay que trabajar en el equipo y est

preparado para ello, evitando tener que trabajar intempestivamente lo cual

tiene un costo social (familiar) y econmico para la empresa. Asimismo, es

posible planificar otros tipos de tareas que puedan hacerse a la mquina,

aprovechando el tiempo que sta va ha estar detenida.

En cuanto a los beneficios que se pueden obtener con el MPd, es el hecho de

que se va a maximizar la productividad, sin necesidad de incrementar equipo,

mano de obra o tiempo adicional, y los intervalos entre paradas van a ser

cada vez mayores. Asimismo, se van a minimizar las rutinas de desmontar,

inspeccionar y reparar en caso necesario y adems, debido a la planificacin

en horas-hombre, repuestos e identificacin del problema, se van a reducir los

tiempos de reparacin. Todo esto nos va a llevar a una reduccin de los

tiempos muertos con lo cual se ver incrementada notablemente la

disponibilidad de la mquina.

Otro beneficio que se puede adicionar es el incremento de la vida til de la

mquina. Las reparaciones sern mejor planificadas, el producto tendr mejor

calidad debido a la precisin de la mquina y lgicamente los costos de

mantenimiento van a disminuir.

TECSUP - PFR

Monitoreo de Condicin y Anlisis de Fallas

Es decir, el MPd, nos advierte en forma temprana que algo malo est

sucediendo en el equipo, antes de que podamos orlo, verlo o sentirlo, y por lo

general dicho problema se puede corregir con un costo equivalente de 1 a

10% de lo que hubiera costado reparar la falla.

5. FALLAS EN LOS EQUIPOS ROTATORIOS

5.1 CAUSAS PRINCIPALES

ROTATIVAS

DE

LAS

FALLAS

DE

LAS

MQUINAS

Si se desea alargar la vida de las mquinas rotatorias, se debe monitorear el

estado de los cojinetes, ya sean de rodadura (rodamientos) o de

deslizamiento (bocinas), puesto que cualquier falla de la mquina se

transmitir hasta los puntos de apoyo que son los cojinetes.

Tcnicamente un rodamiento debera tener vida infinita, pero esto slo

funciona si la carga del rodamiento es pequea y existe una pelcula lubricante

libre de contaminantes. Por lo tanto, se debe monitorear constantemente la

efectividad del lubricante; debe conservarse el lubricante limpio, fro y seco, y

que se encuentre en la proporcin adecuada.

Asimismo, se debe disminuir la carga dinmica del rodamiento, para lo cual,

no hay que disminuir su carga de trabajo, sino que hay que eliminar todas

las fuentes que causen una carga adicional, lo que se traducir en mayor

vibracin. Si se puede disminuir la vibracin, se puede lograr aumentar la vida

de la mquina hasta ocho veces ms.

Hay que tener presente que cuando se predice una falla de rodamiento, ya no

se puede hacer nada por dicho elemento, y que el deterioro progresar en

forma exponencial. Slo hay que programar su cambio justo antes de que

falle.

5.2 FALLAS EN LOS RODAMIENTOS

La gran mayora de rodamientos fallan antes de alcanzar su vida esperada, y

esto se debe bsicamente a las siguientes razones:

a)

Lubricacin insuficiente.- Cerca del 36% de las fallas prematuras son

causados por especificaciones y aplicaciones incorrectas de los

lubricantes. Cualquier rodamiento privado de una correcta lubricacin

fallar inevitablemente antes de su vida nominal de servicio. Es decir, la

lubricacin debe ser la correcta (no poco y no mucho), y con el lubricante

adecuado.

b) Reemplazado demasiado pronto.- Cerca del 34% de los rodamientos se

reemplazan demasiado pronto, ya sea por fatiga de los mismos debido a

un mal programa de mantenimiento que nos va a llevar a una falla

repentina, o debido al programa mismo de mantenimiento, que obliga a

cambiar un rodamiento que todava puede encontrarse en buen estado.

Monitoreo de Condicin y Anlisis de Fallas

TECSUP - PFR

c)

Rodamientos maltratados.- Cerca del 16% de los rodamientos fallan

debido a que han sido maltratados, debido bsicamente a un montaje

deficiente, o por un manejo inadecuado de los mismos, tanto en su

almacenamiento como en su transporte.

d) Contaminacin.- Cercar del 14% de rodamientos se contaminan con

elementos del medio ambiente o del proceso mismo, debido a que no

estn protegidos adecuadamente mediante sellos adecuados.

A = Mala lubricacin.

B = Reemplazo demasiado pronto.

36%

C = Maltratados.

D = Se contaminan.

34%

16%

14%

Figura 4. Fallas en los Rodamientos

5.3. CAUSAS DE FALLAS EN RODAMIENTOS

Los rodamientos fallan bsicamente debido a dos problemas:

Problemas Mecnicos

Problemas de Lubricacin, ver fig. 5.

5.3.1. PROBLEMAS MECNICOS

Los problemas mecnicos en un rodamiento se generarn por las

cargas adicionales que actan sobre los mismos, los cuales son:

Cargas estticas

Cargas dinmicas, ver fig. 5

TECSUP - PFR

Monitoreo de Condicin y Anlisis de Fallas

Las cargas estticas sern generadas debido a un almacenamiento,

transporte y montaje inadecuado, las cuales hacen que el rodaje se

encuentre con carga adicional antes de trabajar, solamente por el

hecho de haber sido mal manipulados.

Por otro lado, las cargas dinmicas aparecen cuando el equipo est

trabajando y bsicamente se deben a problemas del equipo, tales

como desbalance, desalineamiento, resonancia, etc., los cuales

generan un exceso de vibracin que va a ser absorbida por el

rodamiento, con lo cual su vida nominal se puede reducir hasta ocho

veces.

Debido al exceso de carga, se genera calor a gran velocidad, se

desgastan los sellos y se promueve la ruptura de la pelcula de

lubricante, lo cual, si llega a suceder, causar el contacto metal

metal, se crear mayor calor adicional y se promover la falla

catastrfica.

5.3.2. PROBLEMAS DE LUBRICACIN

Los problemas de lubricacin son generados por:

Fuentes externas

Fuentes internas, ver fig. 5

Los contaminantes externos bsicamente son la suciedad, que

ingresa del sistema, la cual funciona como un material abrasivo que

desgasta los componentes giratorios. Asimismo, el agua, es otro

elemento contaminante que es muy perjudicial en el lubricante,

puesto que causa corrosin, disminuye las caractersticas del

lubricante, principalmente su capacidad de carga, tienden a

concentrar cidos y emulsiona el aceite impidiendo el flujo. Tambin,

promueve la contaminacin externa, el mal empleo de filtros, el mal

almacenamiento del lubricante, mal mantenimiento de los tanques y

la mezcla de lubricantes, que en algunos casos pueden tener aditivos

que no sean compatibles, as como el proceso de fabricacin mismo

que puede tener elementos (slidos, lquidos o gaseosos) y que

pueden ingresar y contaminar el lubricante.

Dentro de los contaminantes internos, bsicamente se tienen las

partculas de desgaste, que sern las partculas abrasivas y los

problemas de condensacin de agua en el lubricante.

Todas estas fuentes, tanto externas como internas, promovern la

ruptura de la pelcula lubricante, el contacto metal metal y la falla

catastrfica.

Monitoreo de Condicin y Anlisis de Fallas

TECSUP - PFR

Cojinetes

Mecnica

Lubricacin

Externa

Dinmicas

Estticas

Exceso

Carga

Desgaste

Sellos

Filtros

Sellos

Calor

Interna

Ruptura pelcula

lubricante

Falla Catastrfica

Figura 5. Causas de Falla en los Cojinetes

10

Suciedad,

agua, etc.

Partculas

metlicas

Вам также может понравиться

- Autoevaluación #02 - Revisión de IntentosДокумент4 страницыAutoevaluación #02 - Revisión de IntentosAnthonyCruzYordanОценок пока нет

- Autoevaluación Excel herramientas oficinaДокумент14 страницAutoevaluación Excel herramientas oficinaAnthonyCruzYordanОценок пока нет

- Autoevalución N°7 - Revisión de IntentosДокумент4 страницыAutoevalución N°7 - Revisión de IntentosAnthonyCruzYordanОценок пока нет

- Autoevaluación N°2 - Revisión de Intentos 2Документ10 страницAutoevaluación N°2 - Revisión de Intentos 2AnthonyCruzYordanОценок пока нет

- Autoevaluación #5 - Revisión de Intentos FINALДокумент3 страницыAutoevaluación #5 - Revisión de Intentos FINALAnthonyCruzYordanОценок пока нет

- Autoevaluación N°1 Intento 1Документ8 страницAutoevaluación N°1 Intento 1AnthonyCruzYordanОценок пока нет

- Autoevaluación N°2 - Revisión de IntentosДокумент3 страницыAutoevaluación N°2 - Revisión de IntentosAnthonyCruzYordanОценок пока нет

- EVALUACIÓN DE ENTRADA - Revisión de IntentosДокумент9 страницEVALUACIÓN DE ENTRADA - Revisión de IntentosAnthonyCruzYordanОценок пока нет

- Revisión autoevaluación colaborativaДокумент10 страницRevisión autoevaluación colaborativaAnthonyCruzYordanОценок пока нет

- Autoevaluación N°2 - Revisión de Intentos FINAL CORRECTOДокумент10 страницAutoevaluación N°2 - Revisión de Intentos FINAL CORRECTOAnthonyCruzYordanОценок пока нет

- Autoevaluación #2Документ3 страницыAutoevaluación #2AnthonyCruzYordanОценок пока нет

- Autoevaluación sobre el autoconocimiento y el liderazgo auténticoДокумент4 страницыAutoevaluación sobre el autoconocimiento y el liderazgo auténticoAnthonyCruzYordanОценок пока нет

- Autoevaluación N°1 Intento 2Документ8 страницAutoevaluación N°1 Intento 2AnthonyCruzYordanОценок пока нет

- Autoevaluación N°1 - Revisión de IntentosДокумент3 страницыAutoevaluación N°1 - Revisión de IntentosAnthonyCruzYordanОценок пока нет

- Autoevaluación N°4 - Revisión de IntentosДокумент3 страницыAutoevaluación N°4 - Revisión de IntentosAnthonyCruzYordanОценок пока нет

- Sesion 12 - Actudadores y Acumuladores HidráulicosДокумент64 страницыSesion 12 - Actudadores y Acumuladores HidráulicosAnthonyCruzYordanОценок пока нет

- DMD4Документ27 страницDMD4AnthonyCruzYordanОценок пока нет

- Autoevaluación #3 - Revisión de Intentos OKДокумент3 страницыAutoevaluación #3 - Revisión de Intentos OKAnthonyCruzYordanОценок пока нет

- Conectores DeutschДокумент20 страницConectores Deutschlord2008Оценок пока нет

- 1 2 7 Cancamos GiratoriosДокумент8 страниц1 2 7 Cancamos GiratoriosAnthonyCruzYordanОценок пока нет

- Clase - A - Categoría - Iib - Nuevo PDFДокумент28 страницClase - A - Categoría - Iib - Nuevo PDFbrandonОценок пока нет

- DMD4Документ27 страницDMD4AnthonyCruzYordanОценок пока нет

- EslingasДокумент8 страницEslingasJ Alberto Rios ChОценок пока нет

- Sistema de ArranqueДокумент17 страницSistema de ArranqueAnthonyCruzYordanОценок пока нет

- Locoooooo NoobДокумент4 страницыLocoooooo NoobAnthonyCruzYordanОценок пока нет

- Izaje PDFДокумент5 страницIzaje PDFAnthonyCruzYordanОценок пока нет

- Inspección de Accesorios de Izaje - JULIO 2011Документ17 страницInspección de Accesorios de Izaje - JULIO 2011HenryMonteagudoParedesОценок пока нет

- Norma de Seguridad CadenasДокумент3 страницыNorma de Seguridad CadenasCarlos Alberto Terán HidalgoОценок пока нет

- Trabajp Tecsup FINALISADOДокумент6 страницTrabajp Tecsup FINALISADOAnthonyCruzYordanОценок пока нет

- Tablas de RoscasДокумент23 страницыTablas de RoscasJunior Balabarca100% (1)

- Enlace Quimico 3Документ31 страницаEnlace Quimico 3sheyla ayelin jaramillo castroОценок пока нет

- Quimica I 1Документ27 страницQuimica I 1Elizabeth ReyesОценок пока нет

- Análisis bacteriológico y físico-químico aguaДокумент3 страницыAnálisis bacteriológico y físico-químico aguagino MamaniОценок пока нет

- Capitulo 11 - Flexión y Corte en VigasДокумент66 страницCapitulo 11 - Flexión y Corte en Vigaspaz100% (2)

- Desgaste Por AdhesionДокумент6 страницDesgaste Por AdhesionRobinson GonzalezОценок пока нет

- TamizДокумент20 страницTamizcaterineОценок пока нет

- PRO Manejo Productos Quimicos APMДокумент10 страницPRO Manejo Productos Quimicos APMAna ColqueОценок пока нет

- Tornillos Tornipanel PDFДокумент3 страницыTornillos Tornipanel PDFEdgar CerecedoОценок пока нет

- Catálogo Técnico 2013 - ACUSTEC PDFДокумент26 страницCatálogo Técnico 2013 - ACUSTEC PDFnono1931234Оценок пока нет

- Fundamentos del mecanizado: corte ortogonal y oblicuoДокумент40 страницFundamentos del mecanizado: corte ortogonal y oblicuoFrank CornejoОценок пока нет

- Tarea 5cilindrosДокумент7 страницTarea 5cilindrosBrenda Lizbeth Guillen SustaitaОценок пока нет

- Oxidacion Reduccion y ElectroquimicaДокумент68 страницOxidacion Reduccion y ElectroquimicaLeonardo PieriniОценок пока нет

- Estados de La Materia - Masa y PesoДокумент7 страницEstados de La Materia - Masa y Pesoespañol jmОценок пока нет

- Nomenclatura Química IIIДокумент9 страницNomenclatura Química IIIjuanОценок пока нет

- Natalia Herrera - Ley de Gases - Taller - 11°BДокумент9 страницNatalia Herrera - Ley de Gases - Taller - 11°BKeythelОценок пока нет

- Metalurgia Extractiva de PlataДокумент29 страницMetalurgia Extractiva de PlataYesid DominguezОценок пока нет

- ArquivoДокумент7 страницArquivoAbraham GonzalesОценок пока нет

- Conductividad y ResistividadДокумент16 страницConductividad y ResistividadIvan Edy DominguezОценок пока нет

- Fabricacion de Pistones para Motores de Combustion InternaДокумент13 страницFabricacion de Pistones para Motores de Combustion Internaiban calderonОценок пока нет

- Ensayo de CompresiónДокумент9 страницEnsayo de CompresiónJosé Ignacio NaveaОценок пока нет

- Certificado de Inocuidad de Productos TerminadosДокумент7 страницCertificado de Inocuidad de Productos TerminadosElpone DedosОценок пока нет

- Informe Diseño FC210 Consorcio San IsaiasДокумент19 страницInforme Diseño FC210 Consorcio San IsaiasMiguelОценок пока нет

- El Sistema DrywallДокумент14 страницEl Sistema DrywallJose Luis Villaca RomeroОценок пока нет

- Problemario de Boyle MarioteДокумент3 страницыProblemario de Boyle MarioteIvan Martinez50% (2)

- 1° Ciclo QuimicaДокумент30 страниц1° Ciclo QuimicaLorenley Darin CardozoОценок пока нет

- Maquina LincolnДокумент56 страницMaquina LincolnRodrigo Cariz100% (1)

- Madera ingenieríaДокумент31 страницаMadera ingenieríaalicabreraОценок пока нет

- Límites de AtterbergДокумент4 страницыLímites de AtterbergVictor Machaca MamaniОценок пока нет

- Impermeabilizante asfáltico para superficiesДокумент2 страницыImpermeabilizante asfáltico para superficiesCarlos VergaraОценок пока нет

- Problemas AbsorciónДокумент2 страницыProblemas AbsorciónLucxy Arrieta0% (1)