Академический Документы

Профессиональный Документы

Культура Документы

D T.349 Capitulo1

Загружено:

Marcelo GusАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

D T.349 Capitulo1

Загружено:

Marcelo GusАвторское право:

Доступные форматы

CAPTULO I: MARCO CONCEPTUAL DE LAS TCNICAS DE

ANLISIS DE COSTES DE CICLO DE VIDA (ACCV)

1. ANTECEDENTES DE LAS TCNICAS DE ANLISIS DE COSTES DE CICLO

DE VIDA

En los ltimos aos, el rea de investigacin relacionada con el Anlisis de Costes en el

Ciclo de Vida (ACCV), ha continuado su desarrollo, tanto a nivel acadmico como a

nivel industrial. Es importante mencionar la existencia de otras metodologas que han

venido surgiendo en el rea de ACCV, tales como: Anlisis de Costes de Ciclo de Vida e

Impacto Ambiental, Anlisis de Costes Totales de Activos de Produccin, Modelo de

Costes Basado en Actividades, entre otras (Durairaj and Ong, 2002). Estas metodologas

tienen sus caractersticas particulares, aunque con respecto al proceso de estimacin del

impacto de los costes por eventos de fallos, las mismas, proponen anlisis de fiabilidad

normalmente basados en tasa de fallos constantes. Algunos antecedentes generales de las

tcnicas de ACCV son presentados a continuacin (antecedentes extrados de Kirt and

Dellisola, 1996):

1930, uno de los primeros registros de las tcnicas de ACCV se encuentra en el libro

denominado Principles of Engineering Economics de Eugene L. Grant.

1933, la primera referencia de Anlisis de Ciclo de Vida del Gobierno de los Estados

Unidos, realizada por parte de la: General Accounting Office (GAO), la cual est

relacionada con la compra de una serie de tractores.

1940 - 1950, Lawrence D. Miles origin el concepto de Ingeniera de Valor en la

compaa General Electric, incorporando aspectos relacionados con las tcnicas de

ACCV.

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

1955 - 1965, (Stone, 1975) comenz a trabajar en Inglaterra, dando como resultado en

la dcada del 70 la publicacin de los dos mayores textos desarrollados en Europa en

relacin a la Ing. de costes.

1960, Logistics Management Institute, Estados Unidos, desarroll una investigacin en

el rea de Ingeniera de Obsolescencia para el Ministerio de la Defensa. El resultado

final de esta investigacin fue la publicacin del primer Manual de Coste de Ciclo de

Vida en 1970.

1972, el Ministerio de la Defensa de los Estados Unidos, promovi el desarrollo de

manuales de la metodologa de ACCV, para aplicar en las reas de Logstica de las

Fuerzas Armadas.

1974, el Departamento de Energa de los Estados Unidos, decidi desarrollar sus planes

de expansin y consumo energtico sustentados en el anlisis de Ciclo de Vida.

1975, el Departamento Federal de Suministros y Servicios de los Estados Unidos,

desarroll una tcnica de Logstica y Adquisicin basada en el ACCV.

1979, el Departamento de Energa presento una propuesta (44 FR 25366, 30 Abril

1979) la cual propona que se incluyeran evaluaciones de ACCV en todas las nuevas

construcciones y modificaciones mayores de las instalaciones gubernamentales.

1980 - 1985, La American Society for Testing and Materials (ASTM) desarroll una

serie de estndares y bases de datos relacionados con las tcnicas de ACCV.

1992, dos investigadores de la Universidad de Virginia, Wolter Fabrycky y B.S.

Blanchard, desarrollan un modelo de ACCV - ver detalles en (Fabrycky and Blanchard,

1991), en el cual incluyen un proceso estructurado para calcular los costes por

fiabilidad a partir de valores constantes de fallos por ao (tasa de fallos constante).

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

1994, Woodward (1997), de la Escuela de Negocios de la Universidad de Staffordshire

(Inglaterra, Gran Bretaa), desarroll una lnea de investigacin que incluye aspectos

bsicos de anlisis del factor fiabilidad y su impacto sobre los Costes de Ciclo de

Vida.

1998, David Willians y Robert Scott de la firma consultora RM-Reliability Group,

desarrollan un modelo de ACCV basado en la Distribucin de Weibull para estimar la

frecuencia de fallos y el impacto de los Costes de fiabilidad, ver detalles de este modelo

en (Zohrul Kabil, 1987, Ebeling, 1997 and Willians and Scott, 2000).

1999, el grupo consultor The Woodhouse Partnership participa en el Proyecto Europeo

EUREKA, especficamente dentro de la lnea de investigacin denominada MACRO

(Maintenance Cost/Risk Optimisation MACRO Project) y desarrolla un software de

ACCV denominado APT Lifespan, ver (Roca, 1987, Barlow, Clarotti and Spizzichino,

1993, Woodhouse, 1991 and Riddell and Jennings, 2001).

2001, The Woodhouse Partnership y el Instituto Tecnolgico Venezolano del Petrleo

(INTEVEP), ponen a prueba este modelo, evaluando los Costes Totales de Ciclo de

Vida de 56 sistemas de compresin de gas, utilizados para la extraccin del petrleo

pesado del Distrito San Tom (Venezuela), ver (Parra y Omaa, 2003).

2. PROCESO DE GESTIN DEL MANTENIMIENTO Y SU RELACIN CON EL

ACCV

El proceso de gestin de mantenimiento podemos dividirlo en dos partes principales

(Crespo, 2007)

La definicin de la estrategia de mantenimiento;

La implementacin de la estrategia de mantenimiento.

3

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

La primera de estas partes, el proceso de definicin de la estrategia de mantenimiento,

requiere la definicin de los objetivos de mantenimiento como input del mismo.

Obviamente, los objetivos de mantenimiento dimanan directamente del plan de negocio de

la organizacin en cuestin. Disear estrategias de mantenimiento que estn alineadas con

los planes de negocio es un aspecto clave y condiciona la consecucin de los objetivos del

mantenimiento y en ltima estancia los reseados en el plan de negocio de la organizacin.

La segunda parte del proceso, la implementacin de la estrategia tiene un distinto nivel

de importancia y tienen que ver con nuestra habilidad para asegurar niveles adecuados de

formacin del personal, de preparacin de los trabajos, con la seleccin de las herramientas

adecuadas para realizar las diferentes tareas o, por ejemplo, con el diseo y consecucin de

la ejecucin a tiempo de los diferentes programas de mantenimiento.

2.1. EFICACIA Y EFICIENCIA DE LA GESTIN DE MANTENIMIENTO

La primera y segunda parte en la que dividimos el proceso de gestin de mantenimiento

condicionan la eficacia y eficiencia de la gestin respectivamente. La eficacia muestra la

bondad con que un departamento o funcin consigue los objetivos impuestos en base a las

necesidades de la empresa. A menudo la eficacia de las funciones empresariales se mide en

trminos de calidad del servicio realizado por esa funcin, siempre desde el punto de vista

cliente-proveedor y bajo la perspectiva del cliente. La eficacia de la gestin se concentra

entonces en lo correcto de los procesos que se emprenden y en que los procesos produzcan

el resultado esperado de los mismos.

La eficacia de la gestin de mantenimiento nos permitir entonces minimizar los costes

indirectos de mantenimiento (Vagliasindi, 1989), aquellos asociados con las prdidas de

produccin y en ltima instancia con la insatisfaccin del cliente. Por tanto, en el caso de

4

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

mantenimiento, la eficacia de la gestin de esta funcin podemos entenderla como la

satisfaccin que la empresa tiene con la capacidad y condicin de sus activos (Wireman,

1998), o con la mejora general de los costes que experimenta cuando la capacidad de

produccin est disponible cuando se necesita (Palmer, 1999).

La segunda parte en que hemos dividido el proceso de mantenimiento tiene que ver con la

eficiencia de nuestra gestin, que debera ser menos importante que la primera (garantizar

la eficacia de la misma) para la organizacin. Eficiencia es actuar o producir con el mnimo

esfuerzo, minimizando derroche o desperdicio de recursos, y los gastos asociados a los

mismos. Si logramos mejoras en esta segunda parte del proceso de gestin, nos permitirn

minimizar los costes directos de mantenimiento, es decir realizar un servicio de

mantenimiento de igual o mejor calidad a costes ms competitivos.

El proceso de definicin de una estrategia para mantenimiento puede describirse

utilizando mtodos estndar bien conocidos de planificacin estratgica, que normalmente

incluyen lo siguiente (Crespo, 2007):

Obtencin, partiendo de los objetivos corporativos del negocio, los objetivos y polticas

de mantenimiento al ms alto nivel. Estos objetivos pueden incluir, por ejemplo valores

estimados y realistas para las siguientes variables: Disponibilidad de equipos, fiabilidad,

seguridad, riesgo, presupuesto e mantenimiento, etc; a su vez, estos objetivos deben de

ser comunicados a todo el personal que est involucrado en mantenimiento, incluyendo

terceras partes.

Determinacin del desempeo o rendimiento actual de la instalaciones productivas;

Determinacin de los medidores claves a consierar para la evaluacin del rendimiento

de las instalaciones (Key Performance Indicators - KPIs). Las mejoras a perseguir se

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

basarn en esta serie de medidores aceptados por la direccin de operaciones y de

mantenimiento;

Establecimiento de una serie de principios que conducirn la implementacin de la

estrategia, y que condicionarn la posterior planificacin, ejecucin, evaluacin, control

y anlisis para la mejora continua de las actividades de mantenimiento.

El proceso de gestin de mantenimiento debe conseguir alinear las actividades de

mantenimiento de acuerdo con la estrategia definida y esto debe de hacerlo en los tres

niveles de actividad en la empresa: estratgico o de direccin, tctico o de procesos y

operativo (Crespo, 2007). Despus de haber transformados prioridades del negocio en

prioridades de mantenimiento, los gerentes de mantenimiento construirn sus estrategias a

corto-medio plazo para atacar potenciales puntos dbiles en el mantenimiento de los

equipos, de acuerdo con estos objetivos. De esta forma se obtiene un plan de

mantenimiento genrico en la empresa que luego hay que desarrollar. El desarrollo de este

plan supondr, como punto fundamental, concretar una serie de polticas a llevar a cabo

para los activos considerados crticos. A este mismo nivel, otra serie de acciones pueden

concretarse sobre aspectos que tengan que ver, por ejemplo, con los requisitos sobre

habilidades y tecnologas a utilizar para la mejora de la eficacia y eficiencia de

mantenimiento a un nivel micro, pero que requieren de inversiones de consideracin. En un

segundo lugar, las acciones a nivel tctico deben determinar la correcta asignacin de los

recursos de mantenimiento (habilidades, materiales, equipos de pruebas y medida, etc.) para

la concesin del plan de mantenimiento. Como resultado, un programa detallado ser

materializado con todas las tareas a desarrollar, con los correspondientes recursos asignados

para la realizacin de las mismas. Adems, durante el proceso detallado de planificacin y

programacin de las necesidades de mantenimiento, este nivel de actividad en la empresa

6

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

debe desarrollar competencias que le permitan discriminar entre diferentes opciones de

recursos a su disposicin (de diferente coste), que pueden ser asignados para realizar una

determinada tarea en un activo especfico (por ejemplo, una mquina particular), el lugar

idneo de realizacin de la tarea y el tiempo de comienzo y ejecucin. Lo anterior detallar

de forma explcita las polticas de mantenimiento a nivel tctico.

Las acciones a nivel operativo deben asegurar que las tareas de mantenimiento se

completan de forma adecuada por los tcnicos seleccionados, en el tiempo acordado,

siguiendo los procedimientos reseados y utilizando las herramientas adecuadas. Como

resultado de lo anterior, el trabajo se realizar y se recogern los datos correspondientes

para ser introducidos en el sistema de informacin para la gestin. Los procedimientos a

nivel operativo sern necesarios para las actividades preventivas, reparaciones y

diagnstico complicado de fallos.

2.2.

MODELO

PROPUESTO

DEL

PROCESO

DE

GESTIN

DE

MANTENIMIENTO

A continuacin se concreta lo anteriormente comentado de forma sencilla y prctica,

pensando siempre en facilitar a los gestores de mantenimiento la aplicacin de los

conceptos anteriores. Se presenta entonces un modelo genrico (Crespo, 2007) propuesto

para la gestin de mantenimiento, que tiene en cuenta e integra muchos de los modelos

encontrados en la literatura hasta la fecha, o de los empleados en la prctica en empresas de

amplia tradicin y excelencia en este campo (Pintelon and Gelders, 1992; y Vanneste and

Van Wassenhove, 1995).

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

Figura 1: Modelo propuesto del proceso de Gestin de Mantenimiento

Fuente: Crespo, 2007

El modelo est compuesto por ocho bloques (Figura 1), que distinguen y caracterizan

acciones concretas a seguir en los diferentes pasos del proceso de gestin de

mantenimiento. Es un modelo dinmico, secuencial y en bucle cerrado que intenta

caracterizar de forma precisa el curso de acciones a llevar a cabo en este proceso de gestin

para asegurar la eficiencia, eficacia y mejora continua del mismo. Tal y como se indica en

la figura de referencia, los primeros tres bloques condicionan la eficacia de la gestin, los

8

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

siguientes bloques aseguran la eficiencia de la misma y su mejora continua de la siguiente

forma: los bloques 4 y 5 incluyen acciones para la planificacin y programacin del

mantenimiento, incluyendo por supuesto la planificacin de la capacidad del departamento

de mantenimiento. Los bloques 6 y 7 estn dedicados a la evaluacin y control del

mantenimiento y del coste de los activos a lo largo de su ciclo de vida. Finalmente el

bloque 8 se centra en acciones para asegurar

la mejora continua de la gestin.

continuacin se describe de forma general los aspectos bsicos de las diferentes tcnicas de

soporte del modelo propuesto:

Fase 1. Tcnicas para definir la estrategia de gestin de mantenimiento.

Para poder asegurar que los objetivos operacionales de mantenimiento y la estrategia no

son inconsistentes con los objetivos generales del negocio (Gelders et al. 1994),

podemos introducir e implementar en el rea de mantenimiento tcnicas como el

Cuadro de Mandos Integral (The Balanced Scorecard BSC, (Kaplan and Norton,

1992)). El BSC es especfico para la organizacin para la cual es desarrollado y permite

la creacin de una serie de indicadores claves de rendimiento (KPIs) para medir el

desempeo de la gestin de mantenimiento, que estn alineados con los objetivos

estratgicos de la organizacin. Al contrario que otras medidas convencionales que

estn orientadas al control, BSC coloca en el centro de su anlisis la estrategia global y

la visin del negocio para de esta forma enfatizar en la consecucin de una serie de

metas en el rendimiento de la organizacin. Estas metas se disean para alinear a la

gente con una visin general para la organizacin. Las metas para los indicadores

seleccionados se establecen siguiendo un proceso participativo que requiere de la

involucracin de agentes interiores y exteriores a la organizacin de mantenimiento, la

participacin de la direccin de la empresa, y de personal considerado clave en las

9

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

unidades operativas de la funcin mantenimiento, junto con usuarios claves del

servicio. De esta forma, las medidas de rendimiento de la funcin mantenimiento se

ligan con el xito de la organizacin al completo (Tsang et al. 1999).

Fase 2. Tcnicas para jerarquizar los activos de produccin.

Cuando los objetivos y estrategias de mantenimiento estn definidos, existen un nmero

importante de tcnicas cualitativas y cuantitativas que nos ofrecen una base sistemtica

sobre la cual basar nuestras decisiones a la hora de clasificar los activos productivos en

base a la importancia de su funcin para la consecucin de los objetivos del negocio.

Muchas de las tcnicas cuantitativas utilizan algn tipo de variacin de un concepto

clave en esta fase que es la evaluacin probabilstica del riesgo y la obtencin del

nmero/ndice probabilstico de riesgo del activo - PRA/PRN (Campbell and Jardine,

2001). Los activos con ndice mayor sern los primeros en ser analizados. En muchas

ocasiones no existen datos histricos en base a los cuales obtener estos ndices, pero la

organizacin de mantenimiento puede necesitar algn tipo de evaluacin sobre la cual

basar la toma inicial de decisiones. En estos casos es posible utilizar tcnicas de

naturaleza ms cualitativa para ir as garantizando niveles adecuados iniciales de

efectividad en las operaciones de mantenimiento. Una vez que las prioridades de activos

estn establecidas, es necesario definir una estrategia clara de mantenimiento a aplicar a

cada categora de activo. Por supuesto, esta estrategia ser ajustada con el paso del

tiempo a partir de ese momento.

Fase 3.

Herramientas para eliminar los puntos dbiles en equipos/sistemas de alto

impacto.

En activos crticos, antes de pasar a desarrollar las acciones a incluir en nuestros planes

de mantenimiento, es muy conveniente analizar posibles fallos repetitivos, crnicos,

10

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

cuya frecuencia de aparicin pueda incluso ser excesiva. Si somos capaces de encontrar,

y eliminar si es posible, las causas de estos fallos podremos ofrecer un alto retorno

inicial a la inversin en nuestro programa de gestin de mantenimiento. Entonces, nos

ser mucho ms fcil acometer las fases sucesivas de anlisis y diseo de planes de

mantenimiento, que requieren de una importante inversin de tiempo y recursos.

Existen diferentes mtodos para realizar este anlisis de puntos dbiles en activos

crticos, una de los ms conocidos es el del anlisis de causa raz de fallos (Root Cause

Failure Anlisis - RCFA). Este mtodo consiste en una serie de acciones que son

tomadas para encontrar la razn por la cual existe un determinado modo de fallo y la

forma de corregirla. Las causas por las cuales los fallos aparecen pueden clasificarse en

fsicas, humanas o latentes. La causa fsica es la razn por la que el activo falla, la

explicacin tcnica del motivo por el cual el activo tuvo el problema o fall. La causa

humana incluye los errores humanos (accin u omisin) que acaban dando lugar a

causas fsicas de fallo. Finalmente, las causas latentes incluyen a todas aquellas

deficiencias organizacionales y de gestin que hacen posible que aparezcan errores

humanos y que no se corrijan con el paso del tiempo (fallos en sistemas y

procedimientos). Las causas latentes de fallo sern por lo general, nuestra mayor

preocupacin en esta etapa del proceso de gestin del mantenimiento.

Fase 4. Soporte para la correcta definicin de un plan adecuado de mantenimiento

preventivo.

El diseo del plan de mantenimiento preventivo para un determinado sistema requiere

la identificacin de sus funciones y de la forma en que estas funciones dejan de

cumplirse, adems del establecimiento de una serie de tareas efectivas y eficientes de

mantenimiento, basadas en consideraciones que tienen que ver con la seguridad y

11

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

economa de nuestro sistema. Un mtodo formal para la consecucin de este objetivo

es el Mantenimiento Centrado en la Fiabilidad (Reliability Centred Maintenance RCM), (Moubray, 1997).

Fase 5. Tcnicas de optimizacin para la mejora de los programas de mantenimiento.

La optimizacin de los planes y programas de mantenimiento puede ser realizada para

mejorar la eficacia y eficiencia de las polticas de mantenimiento que resultan de un

diseo inicial del plan y del programa de tareas. Los modelos a aplicar dependen, por lo

general, del horizonte de tiempo elegido para el anlisis. De esta forma, los modelos

con largo horizonte temporal se preocupan de aspectos relacionados con la capacidad de

mantenimiento, el diseo del almacn de repuestos, o por ejemplo, los tiempos o

intervalos ms idneos para realizar las tareas de mantenimiento. Los modelos de

optimizacin a medio plazo pueden ocuparse, por ejemplo, de optimizar la secuencia de

actividades a realizar en una parada importante de una planta, mientras que los modelos

de mantenimiento cuyo horizonte temporal es de un ms corto plazo se centran en la

mejora de la asignacin de recursos y en su control (Duffuaa, 2000). Los enfoques de

modelado, analticos y empricos, son muy diversos. La complejidad del problema es a

menudo muy alta y fuerza a la consideracin de ciertas suposiciones para simplificar la

resolucin analtica de los modelos, o a veces reducir las necesidades computacionales.

Fase 6. Control y supervisin de las operaciones de mantenimiento.

La ejecucin de las actividades de mantenimiento, una vez diseadas, planificadas y

programadas, tienen que ser evaluadas y las desviaciones controladas para perseguir

continuamente los objetivos de negocio y los valores estipulados para KPIs de

mantenimiento seleccionados por la organizacin. Muchos KPIs, son construidos o

se componen a partir de otra serie de indicadores tcnicos y econmicos de nivel ms

12

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

bajo. Por lo tanto, es muy importante asegurarse que la organizacin captura datos

convenientes y que esto los datos son correctamente agregado/desagregados segn el

nivel requerido de anlisis de operaciones de mantenimiento (Crespo, 2007).

Fase 7. Instrumentos para anlisis de costes de ciclo de vida del activo y para su

control.

Un anlisis de costes de ciclo de vida calcula el coste de un activo durante su vida til.

El anlisis de un activo tpico podra incluir costes de planificacin, investigacin y

desarrollo, produccin, operacin, mantenimiento y retirada del equipo. Los costes de

adquisicin del equipo (que incluyen investigacin, diseo, prueba, produccin y

construccin) son por lo general obvios, pero el anlisis de costes de ciclo de vida

depende crucialmente de valores derivados de la fiabilidad. Por ejemplo del anlisis de

la tasa de fallos, del coste de las piezas de recambio, de los tiempos de reparacin, de

los costes de los componentes, etc. En resumen, un anlisis de costes de ciclo de vida es

importante para tomar decisiones en aspectos que principalmente estn relacionados

con la planificacin de los costes en los programas de mantenimiento y en el proceso

de adquisicin de nuevos equipos (reemplazo o la nueva adquisicin) (Campbell and

Jardine, 2001).

Fase 8. Tcnicas para la mejora continua del mantenimiento.

La mejora continua de la gestin de mantenimiento ser posible utilizando tcnicas y

tecnologas emergentes en reas que se consideren de alto impacto como resultados de

los estudios realizados en fases anteriores de nuestro proceso de gestin. Por lo que

respecta a la aplicacin de nuevas tecnologas de mantenimiento, el concepto emaintenance emerge como componente del concepto e manufacturing (Lee, 2003),

13

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

el cual promueve el beneficio de las nuevas tecnologas de la informacin y

comunicacin para crear entornos corporativos y distribuidos multi-usuario. EMaintenance puede ser definido (Crespo and Gupta, 2006), como un soporte de

mantenimiento que incluye recursos, servicios y gestin necesarios para permitir la

ejecucin de un proceso proactivo de toma de decisiones en mantenimiento. Este

soporte no slo incluye tecnologas de Internet (i.e. ICT, Web-based, tether-free,

wireless,

infotronic

(operaciones

technologies)

procesos)

como

sino

los

tambin,

de

actividades

e-monitoring,

e-maintenance

e-diagnosis,

e-

prognosisetc. Adems de nuevas tecnologas para el mantenimiento, la participacin

de la gente de mantenimiento dentro del proceso de mejora ser un factor crtico para el

xito. Desde luego, requerirn los niveles ms altos de conocimiento, experiencia y

educacin (entrenamiento), pero al mismo tiempo, las tcnicas simples que permitan la

involucracin de operadores en la realizacin de tareas de mantenimiento sern

sumamente importantes para alcanzar los niveles ms altos de calidad de mantenimiento

y la eficacia total del equipo.

3. INFLUENCIA DEL ANLISIS DE COSTES A LOS LARGO DEL CICLO DE

VIDA DE UN ACTIVO DE PRODUCCIN

En el caso particular de este trabajo de investigacin, el mismo se concentra en el

desarrollo de modelos de ACCV que permitan evaluar el impacto econmico de la

fiabilidad (costes por fallos); y que a su vez, se puedan utilizar dentro del modelo de

gestin de mantenimiento propuesto (Figura 1), especficamente en la Fase 7:

Instrumentos para anlisis de costes de ciclo de vida del activo y para su control.

14

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

Para evaluar los costes asociados al Ciclo de Vida de un activo de produccin, existen un

conjunto de procedimientos que se agrupan en las denominadas: Tcnicas de Anlisis de

Costes del Ciclo de Vida. La implementacin temprana de las tcnicas de anlisis de

costes permite evaluar de forma anticipada los potenciales problemas de diseo y

cuantificar el potencial impacto en los costes a lo largo del ciclo de vida de los

activos industriales (Durairaj and Ong, 2002). A continuacin se presentan algunas

definiciones bsicas de Anlisis de Coste de Ciclo de Vida:

Kirt and Dellisola (1996) define el ACCV como una tcnica de clculo econmico que

permite optimizar la toma de decisiones asociadas a los procesos de diseo, seleccin,

desarrollo y sustitucin de los activos que conforman un sistema de produccin. La misma

propone evaluar de forma cuantitativa todos los costes asociados al perodo econmico de

vida til esperado, expresados en unidades monetarias equivalentes anualizadas

(Dlares/ao, Euros/ao, Pesos/ao).

Woodhouse (1991) define el ACCV como un proceso sistemtico de evaluacin tcnicoeconmica, aplicada en el proceso de seleccin y reemplazo de sistemas de produccin,

que permite considerar de forma simultnea aspectos econmicos y de fiabilidad, con el

propsito de cuantificar el impacto real de todos los costes a lo largo del ciclo de vida

de los activos (Dlares/ao), y de esta forma, poder seleccionar el activo que aporte

los mayores beneficios al sistema productivo.

La gran cantidad de variables que se deben manejar a la hora de estimar los costes reales

de un activo a lo largo de su vida til, generan un escenario de alta incertidumbre (Durairaj

and Ong, 2002). La combinacin entre inflacin, aumento/disminucin de los costes,

reduccin/incremento del poder adquisitivo, limitaciones de presupuesto, aumento de la

competencia y otras caractersticas similares, ha generado una inquietud e inters acerca del

15

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

coste total de los activos. A menudo el coste total del sistema de produccin no es visible,

en particular aquellos costes asociados con: la operacin, el mantenimiento, las pruebas de

instalacin, la formacin del personal, entre otros.

Costes Adquisicin

Costes

Operacin

Costes

Instalacin

Costes

Mantenimiento

Costes

Entrenamiento

Costes

Distribucin

Costes

Fiabilidad

Figura 2: Incertidumbre en los Costes

Fuente: Gaete, 2001

En la figura 2 se puede observar una isla, en la cual a manera de smil, se ubican en la

parte superior por encima del nivel del agua, los costes de menor incertidumbre (costes de

estimacin sencilla) y los costes de mayor incertidumbre, comienzan a aparecer por debajo

del nivel del agua (costes cuya estimacin es ms complicada).

La situacin econmica actual se complica an ms con algunos problemas adicionales

relacionados con la determinacin real del coste del activo. Algunas de estas dificultades

son (Fabrycky, 1997):

A menudo los factores de costes se aplican incorrectamente. Los costes individuales se

identifican mal y, muchas veces, se incluyen en la categora equivocada: los costes

16

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

variables se tratan como fijos (y viceversa), los costes indirectos se tratan como

directos, etc.

Los procedimientos contables no siempre permiten una evaluacin realista y oportuna

del coste total. Adems, a menudo es difcil (si no imposible) determinar los costes, de

acuerdo con una base funcional.

Muchas veces las prcticas presupuestarias son inflexibles con respecto al cambio de

fondos de una categora a otra, , de un ao a otro.

Para evitar la incertidumbre en el anlisis de costes, los estudios de viabilidad econmica

deben abordar todos los aspectos del coste del ciclo de vida. La tendencia a la variabilidad

de los principales factores econmicos, junto con los problemas adicionales ya enunciados,

ha conducido a estimaciones errneas, provocando diseos y desarrollos de sistemas de

produccin que no son aptos desde el punto de vista de coste-beneficio (Fabrycky, 1997).

Se puede anticipar que estas condiciones empeorarn, a menos que los ingenieros de diseo

asuman un mayor grado de consideracin de los costes. Dentro del proceso dinmico de

cambio, no slo aumentan los costes de adquisicin asociados a los nuevos sistemas, sino

que tambin lo hacen de forma rpida los costes de operacin y mantenimiento de los

sistemas ya en uso. Esto es debido principalmente a una combinacin de factores tales

como (Fabrycky, 1997):

Inexactitudes en las estimaciones, predicciones y previsiones de los eventos de fallos

(fiabilidad), desconocimiento de la probabilidad de ocurrencia de los diferentes eventos

de fallos dentro de los sistemas de produccin en evaluacin.

Desconocimiento del comportamiento de los procesos de deterioro.

Falta de previsin en los procesos de mantenimiento y desconocimiento de las tcnicas

modernas de gestin del mantenimiento.

17

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

Cambios de ingeniera durante el diseo y desarrollo.

Cambios en la propia construccin del sistema.

Cambios en los patrones de produccin esperados.

Cambios durante la adquisicin de componentes del sistema.

Contratiempos y problemas imprevistos.

3.1. CARACTERSTICAS DE LOS COSTES EN LAS DISTINTAS FASES DEL

CICLO DE VIDA DE UN ACTIVO

El coste del ciclo de vida se determina identificando las funciones aplicables en cada una

de sus fases, calculando el coste de estas funciones y aplicando los costes apropiados

durante toda la extensin del ciclo de vida. Para que est completo, el coste del ciclo de

vida debe incluir todos los costes del diseo, fabricacin y produccin (Ahmed, 1995). En

los prrafos siguientes se resumen las caractersticas de los costes en las distintas fases del

ciclo de vida del activo. Estas categoras y sus elementos constituyentes componen una

estructura de desglose del coste que son mostrados en la figura 3.

CAPEX

COSTES DE

DESARROLLO

OPEX

COSTES DE

INVERSION

DISEO

ADQUISICIN.

COSTES DE

OPERACION

COSTE MANT CORRECTIVO + IMPACTO EN PRODUCCIN + IMPACTO AMBIENTAL

= RIESGO

COSTES DE LA BAJA FIABILIDAD

COSTE OPERACIN + MANT. PLANIF.

INVESTIGACION

TIEMPO (AOS)

RETIRADA

CONSTRUCCION.

Figura 3: Estructura de Costes en el Ciclo de Vida de un activo

Fuente: Elaboracin propia

18

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

Las categoras principales de costes presentadas en la figura anterior se describen a

continuacin (Levi and Sarnat, 1990):

Costes de investigacin, diseo y desarrollo: planificacin inicial, anlisis de mercado,

investigacin del producto, requisitos de diseo e ingeniera, etc.

Costes de produccin, adquisicin y construccin: ingeniera industrial y anlisis de

operaciones, produccin (fabricacin, montaje y pruebas), construccin de

instalaciones, desarrollo del proceso, operaciones de produccin, control de calidad y

requisitos iniciales de apoyo a la logstica.

Costes de operacin y apoyo: insumos de operaciones del sistema de produccin,

mantenimiento planificado, mantenimiento correctivo (depende del Factor fiabilidad) y

costes de apoyo logstico durante el ciclo de vida del sistema.

Costes de retirada y eliminacin: eliminacin de elementos no reparables a lo largo del

ciclo de vida, retirada del sistema y reciclaje de material.

Desde el punto de vista financiero, los costes generados a lo largo del ciclo de vida del

activo son clasificados en dos tipos de costes:

CAPEX: Costes de capital (diseo, desarrollo, adquisicin, instalacin, formacin,

manuales, documentacin, herramientas e instalaciones para mantenimiento, repuestos

de aseguramiento, retirada).

OPEX: Costes operacionales: (mano de obra, operaciones, mantenimiento planificado,

almacenamiento, contrataciones, mantenimiento correctivo - penalizaciones por eventos

de fallos / baja fiabilidad).

19

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

3.2. IMPACTO DE LA FIABILIDAD EN EL COSTE DE CICLO DE VIDA

Woodhouse (1991) plantea que para poder disear un sistema productivo eficiente y

competitivo en el mbito industrial moderno, es necesario evaluar y cuantificar de forma

detallada los siguientes dos aspectos:

Costes: aspecto que est relacionado con todos los costes asociados al Ciclo de Vida

Total esperado del sistema de produccin. Incluyendo: costes de diseo, produccin,

logstica, desarrollo, construccin, operacin, mantenimiento / preventivo-correctivo,

retirada.

Fiabilidad: factor que permite predecir la forma en que los procesos de produccin

pueden perder su continuidad operacional debido a eventos de fallos imprevistos y

evaluar el impacto en los costes que ocasionan los fallos en la seguridad, el

ambiente, las operaciones y la produccin.

Coste total del Ciclo de Vida

CAPEX

OPEX

CAPITAL

OPERACIONAL

Diseo, desarrollo,

adquisicin,

instalacin,

entrenamiento staff,

manuales,

documentacin,

herramientas y

facilidades para

mantenimiento,

repuestos de

aseguramiento

Labor (operaciones,

ingeniera,

procesos...), energa

(electricidad, gas,

vapor, agua,

servicios),

desincorporacin

MANTENIMIENTO

PLANIFICADO

COSTES POR

FALLOS

Labor, materiales,

repuestos,

almacenamiento, logstica,

contrataciones

Costes Directos +

Costes de

Penalizacin por

paradas imprevistas

(# fallos/ fiabilidad)

x impacto que

provocan estos

eventos (tiempo de

recuperacin/

mantenibilidad):

(cuantificacin del

riesgo: $/ao)

Figura 4: Impacto de la Fiabilidad en los Costes

Fuente: Elaboracin propia

20

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

El aspecto clave del trmino fiabilidad est relacionado con la continuidad operacional.

En otras palabras, podemos afirmar que un sistema de produccin es Fiable cuando es

capaz de cumplir su funcin de forma segura y eficiente a lo largo de su Ciclo de Vida.

Ahora, cuando el proceso de produccin comienza a estar afectado por una gran cantidad de

eventos de fallos imprevistos - (baja fiabilidad), este escenario provoca altos costes,

asociados principalmente con la recuperacin de la funcin (costes directos) e impacto en el

proceso de produccin (costes de penalizacin) ver Figura 4.

Figura 5: Oportunidades de reduccin de Costes

Fuente: Dowlatshahi, 1992

Es importante mencionar que los resultados obtenidos de los Anlisis de Coste de Ciclo

de Vida, alcanzan su mxima efectividad durante las fases de: desarrollo inicial,

visualizacin, ingeniera conceptual, bsica y de detalles. Como se presenta en la figura 4,

una vez que se ha completado el diseo, resulta difcil modificar sustancialmente los

resultados econmicos. Es ms, las consideraciones econmicas relacionadas con el ciclo

21

Autor: Carlos Parra

Director de tesis: Adolfo Crespo

de vida deben plantearse especficamente durante las fases citadas anteriormente, si es que

se quiere explotar totalmente las posibilidades de una ingeniera econmica efectiva.

Adems, hay que tener en cuenta que casi dos tercios del coste del ciclo de vida de un

activo o sistema se ven ya determinados en la fase conceptual y de diseo preliminar (65-85

% de oportunidades de creacin de valor y reduccin de costes, segn Dowlatshahi, 1992),

ver figura 5.

22

Вам также может понравиться

- D T.349 Capitulo2Документ36 страницD T.349 Capitulo2Marcelo GusОценок пока нет

- Lectura 3 - Modelos de DecisiónДокумент16 страницLectura 3 - Modelos de DecisiónMarcelo GusОценок пока нет

- Lectura 2 - Modelo Clásico de La Cantidad Económica A OrdenarДокумент6 страницLectura 2 - Modelo Clásico de La Cantidad Económica A OrdenarAriel Díaz AilánОценок пока нет

- Lectura 1 - Introducción A Los Modelos - Modelos de Inventarios PDFДокумент19 страницLectura 1 - Introducción A Los Modelos - Modelos de Inventarios PDFrzetec1Оценок пока нет

- Clase 13 Ruta CriticaДокумент28 страницClase 13 Ruta CriticajvmaneroОценок пока нет

- El TICKETДокумент10 страницEl TICKETMaríaDelPilarPachecoCervantesОценок пока нет

- HomeGlide Manua de UsuarioДокумент25 страницHomeGlide Manua de UsuarioCreaciones Vilber0% (1)

- Revolución IndustrialДокумент4 страницыRevolución IndustrialAlexander Núñez Cabarcas100% (3)

- Cuadro ComparativoДокумент2 страницыCuadro ComparativoJAQUELINE ALMEIDA ANTONIOОценок пока нет

- IASB: La Junta de Normas Internacionales de ContabilidadДокумент7 страницIASB: La Junta de Normas Internacionales de ContabilidadLUZ MERCEDES CONDORI RAMOSОценок пока нет

- Formato Comparacion NIC 36-PYMESДокумент18 страницFormato Comparacion NIC 36-PYMESJorgeEliecerQuirogaSánchezОценок пока нет

- Wallada bint al-Mustakfi, poetisa andalusí libre e independienteДокумент12 страницWallada bint al-Mustakfi, poetisa andalusí libre e independienteNerea Sánchez OrtizОценок пока нет

- Propiedades Periodicas para Cuarto Grado de SecundariaДокумент5 страницPropiedades Periodicas para Cuarto Grado de SecundariaLeandroCarlosManayayОценок пока нет

- RG Rentas 1303Документ2 страницыRG Rentas 1303Denis Arturo Zarate VictoriaОценок пока нет

- La evolución de la infancia: una historia de la puericulturaДокумент87 страницLa evolución de la infancia: una historia de la puericulturaFranklin Soto100% (1)

- Práctica de Escalas de Inteligencia - TEST PSICOMÉTRICOS DE EFICIENCIA (Huallanca Carrera, Lucy Esperanza)Документ9 страницPráctica de Escalas de Inteligencia - TEST PSICOMÉTRICOS DE EFICIENCIA (Huallanca Carrera, Lucy Esperanza)Lucy HopeОценок пока нет

- Modelamiento Entrada SalidaДокумент29 страницModelamiento Entrada SalidaSANDOVAL ANDREA VALENTINA NORE�AОценок пока нет

- Sesion 4-Inicial-14-09-2023Документ13 страницSesion 4-Inicial-14-09-2023GermerBirginioClementeIsidroОценок пока нет

- Sempei U3 Elementos Gestion DirectivaДокумент20 страницSempei U3 Elementos Gestion DirectivamelvaОценок пока нет

- Estadistica 1Документ14 страницEstadistica 1Tommy MendezОценок пока нет

- La gran transformación de PolanyiДокумент14 страницLa gran transformación de PolanyiChiara100% (1)

- Actividad 15 Evidencia 1Документ14 страницActividad 15 Evidencia 1Luis Meñaca VergaraОценок пока нет

- Manual para La Presentación de Anteproyectos e Informes de Investigación ResumenДокумент22 страницыManual para La Presentación de Anteproyectos e Informes de Investigación ResumenGardo Ibarra0% (1)

- Manual TreySatДокумент14 страницManual TreySatWalter RojasОценок пока нет

- Apuntesprofesort 1Документ89 страницApuntesprofesort 1Victor CeronОценок пока нет

- GlosarioДокумент39 страницGlosarioJULIO CESAR MURIEL FRANCOОценок пока нет

- Maquinaria PesadaДокумент18 страницMaquinaria PesadaJorge Luis Medina ManzanoОценок пока нет

- Diseño de Una Planta Deshidratadora de Banano Usando Secador de Gabinetes para La Producción de HarinaДокумент6 страницDiseño de Una Planta Deshidratadora de Banano Usando Secador de Gabinetes para La Producción de HarinajuniorОценок пока нет

- Manual de Mantenimiento Chevrolet Spark 59c555341723dde1926fb9a9Документ2 страницыManual de Mantenimiento Chevrolet Spark 59c555341723dde1926fb9a9Adrian Diaz0% (1)

- Revista de Sociologia Contemporanea V7 N23 3Документ10 страницRevista de Sociologia Contemporanea V7 N23 3lorena condeОценок пока нет

- Síndrome ictérico del RN: causas, presentación y manejoДокумент13 страницSíndrome ictérico del RN: causas, presentación y manejoDaniela BuenoОценок пока нет

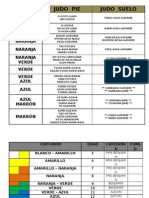

- Programa de Tecnicas y Edad MinimaДокумент13 страницPrograma de Tecnicas y Edad Minimajuanma.prados1543Оценок пока нет

- Copia de FICHA DE SEGURIDAD GRANALLA ECOLOGICAДокумент3 страницыCopia de FICHA DE SEGURIDAD GRANALLA ECOLOGICAIgnacio OneilОценок пока нет

- Estrategias de P&GДокумент26 страницEstrategias de P&Gcristal luОценок пока нет

- Escuela de Política y GobiernoДокумент6 страницEscuela de Política y GobiernoMónica De la Vega CarreghaОценок пока нет