Академический Документы

Профессиональный Документы

Культура Документы

Tópico3 - Texto Completo

Загружено:

Matheus Gabriel RodriguesАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tópico3 - Texto Completo

Загружено:

Matheus Gabriel RodriguesАвторское право:

Доступные форматы

138

CAPTULO 4

IDENTIFICANDO AS PERDAS E CONSUMOS

FSICOS DE MATERIAIS NOS CANTEIROS DE

OBRAS

Este captulo dedicado ao entendimento dos consumos e das perdas fsicas

dos materiais nos canteiros de obras. Para isso, discorre-se sobre as

possibilidades de ocorrncias das perdas de materiais no mbito dos servios

onde os mesmos so consumidos, com base na consulta dos resultados das

pesquisas at ento desenvolvidas.

Alm desta consulta, o presente captulo est fortemente fundamentado na

experincia com o setor produtivo, adquirida no transcorrer do desenvolvimento

deste trabalho1, e nas principais normas nacionais e bibliografias que tratam

das prticas de organizao do canteiro de obras e de execuo dos servios

propriamente dita.

4.1 A investigao das perdas fsicas de materiais nos canteiros de obras

De acordo com o captulo 2, o conceito de perdas adotado neste trabalho est

associada diferena entre a quantidade de

material

efetivamente utilizada

num servio (ou na obra) e a quantidade de material teoricamente necessria

139

(ou especificada), definida pela multiplicao entre 3 variveis: quantidade de

servio (QS), consumo de material por unidade de servio (CM/QS) e consumo

de material bsico por material composto (CMB/MC). Relembre que esta ltima

varivel existe apenas para o caso dos materiais bsicos, como o cimento, cal,

areia, saibro e pedra.

A diferena entre o consumo real e o teoricamente necessrio compreende

duas parcelas: uma na forma de material incorporado e outra na forma de

entulho. Quanto parcela de perda incorporada, a investigao sobre a

ocorrncia de perdas de materiais nos canteiros de obras pode ser feita de

uma forma global, envolvendo as variveis QS, CM/QS e CMB/MC ou, ainda,

de uma forma especfica, ou seja, considerando cada uma isoladamente.

Para exemplificar a dinmica deste raciocnio, tome como exemplo o estudo

das perdas do cimento, um dos constituintes da argamassa utilizada no servio

de assentamento de alvenaria. A Figura 4.1 traz uma representao, tanto da

situao de referncia quanto da situao na qual a alvenaria foi realmente

executada,

onde

identificam-se

as

possibilidades

de

ocorrncia

do

sobreconsumo da argamassa e, conseqentemente, do cimento, atravs da

comparao entre estas duas situaes.

No que diz respeito s perdas devido variao da quantidade de servio

(QS), estas podem ser traduzidas pelos metros de juntas adicionais gerados

pela rea de alvenaria executada em quantidade superior especificada, em

Embora tenha sido de grande importncia esta experincia, no se estar incluindo neste captulo, os

principais resultados e concluses obtidos no mbito da Pesquisa realizada atravs da aplicao da

metodologia proposta neste trabalho. Estes resultados e concluses esto reunidos no anexo B.

140

funo dos erros de locao da primeira fiada, incompatibilidade entre a

alvenaria e as dimenses dos caixilhos, entre outros aspectos.

Argamassa no

furo dos blocos

Sobrelargura

Sobrespessura da

junta horizontal

Consumo de

argamassa previsto

Consumo de

argamassa realizado

QS adicional

QS previsto

Figura 4.1

Comparao entre a situao real e a de referncia perda

de cimento (material bsico) na alvenaria

Com relao s perdas devido variao do CM/QS, estas podem ser

representadas

pela

sobrelargura

e/ou

sobrespessura

das

juntas

de

assentamento horizontais e/ou verticais, ou pela argamassa presente nos furos

dos blocos.

Resta discorrer, ento, sobre as perdas relacionadas variao do CMB/MC,

que podem ser caracterizadas pelo maior consumo de cimento por m3 de

argamassa produzida, em funo da inexistncia, por exemplo, da dosagem

racional

dos

materiais

(equipamentos

de

dosagem

pr-definidos

perfeitamente identificados, existncia de tabelas de traos, entre outros

aspectos).

141

Quanto parcela das perdas representadas pelo entulho, esta pode ser gerada

de diversas formas, como por exemplo, quebras de componentes, retrabalhos,

sobras de material ao final da jornada diria, entre outros.

Ressalta-se ainda que, alm dos materiais que se transformaram em produto

final ou entulho, pode ainda haver uma perda relativa a se ter recebido uma

quantidade de material inferior a que teoricamente deveria ter chegado ao

canteiro.

Percebe-se, ento, que as perdas de materiais no esto totalmente

relacionadas aplicao final dos mesmos. Isso significa dizer que a simples

comparao entre a situao idealizada e a situao real no reflete a

totalidade das perdas nos canteiros de obras, havendo, portanto, a

necessidade de se estender a anlise para alm da etapa de aplicao final

dos materiais.

Para se perceber mais claramente aonde as perdas ou sobreconsumos podem

estar ocorrendo, utiliza-se um instrumento comumente empregado na

Engenharia de Produo, denominado fluxograma dos processos.

4.2 O fluxograma dos processos como instrumento de investigao das

perdas fsicas de materiais nos canteiros de obras

No mbito da atividade produtiva, ANTUNES JNIOR (1994), baseado no

Sistema Toyota de Produo proposto por SHIGEO SHINGO, entende a

produo, seja ela de produtos ou servios, como sendo uma rede de

processos e operaes. Enquanto as operaes dizem respeito ao fluxo do

142

sujeito do trabalho (pessoas, equipamentos e ferramentas), os processos se

referem ao fluxo do objeto do trabalho (materiais).

Assim, de acordo com SHINGO (1981) apud ANTUNES JNIOR (1994), os

processos podem ser definidos como sendo fluxo de materiais para os

produtos, que modifica-se de acordo com o curso simultneo do tempo e do

espao.

Analisando o fluxo dos materiais nos canteiros de obras, percebe-se que os

mesmos passam por diversas etapas at chegarem ao destino final, ou seja,

so recebidos e inspecionados, estocados, processados e, por fim, aplicados,

sendo que entre cada etapa os mesmos so transportados.

Ao levantamento de todas estas etapas de um servio em estudo, alm da

representao do relacionamento entre elas, denomina-se fluxograma dos

processos,

qual

constitui-se

numa

ferramenta

importante

para

entendimento e anlise das perdas de materiais nos canteiros de obras

(SOUZA, 1997).

A representao do fluxograma segue um conjunto de smbolos prprio,

originalmente

desenvolvida

por

FRANK

LILLIAN

GILBRETH

e,

posteriormente, modificada por duas comisses da AMERICAN SOCIETY OF

MECHANICAL ENGINEERS ASME (MUTLER, 1978). Estes smbolos esto

ilustrados na Figura 4.2, enquanto que um exemplo de aplicao apresentado

na Figura 4.3.

143

Operao

Armazenamento

Transporte

Inspeo

Espera

Figura 4.2

Smbolos adotados na elaborao do fluxograma dos

processos (MUTLER, 1978)

Recebimento e contagem dos

blocos/tijolos

Transporte at a plataforma

localizada no pavimento (via grua)

Transporte da plataforma ao

posto de trabalho

Espera no pavimento

Elevao da alvenaria

Figura 4.3

Exemplo de um fluxograma dos processos blocos no

servio de alvenaria (GUEDERT, 1993)

Assim, voltando ao estudo do cimento no servio de alvenaria, detecta-se que

podem ocorrer perdas na etapa de recebimento (traduzida, por exemplo, pela

diferena entre a quantidade solicitada e a entregue); na etapa de estocagem,

sob a forma de cimento descartado em razo de o processo de hidratao j

144

iniciado pela ao da umidade; na etapa de processamento intermedirio, na

forma de consumo superior ao especificado em funo da variao do trao; na

etapa de transporte, na forma de argamassa derramada ao longo do trajeto e,

finalmente, na etapa de aplicao final do material, conforme j discutido

anteriormente.

Note ainda que, dependendo do material analisado, algumas destas etapas

podem ser suprimidas, como o caso do ao comprado, cortado e dobrado.

Neste caso, h a eliminao da etapa de processamento intermedirio (corte e

dobra), que feito pelo prprio fornecedor.

Por outro lado, o aumento do nmero de etapas tambm pode ocorrer como,

por exemplo, no caso da insero de mais uma etapa de estocagem e

transporte devido estocagem inicial no ser feita no local definitivo quando da

entrega de agregado, em funo da inexistncia da previso de acesso do

equipamento de transporte externo ao canteiro de obras.

4.3 As perdas fsicas de materiais ao longo do fluxograma dos processos

Conhecidas as etapas nas quais as perdas de materiais podem ocorrer, tornase interessante discorrer sobre como as mesmas acontecem ao longo destas

etapas e, neste sentido, para cada material num determinado servio procurouse abordar as possibilidades de ocorrncia de perdas. Para uma mesma etapa

genrica do fluxograma dos processos, as perdas podem ser mais ou menos

significativas, em funo do tipo de material em estudo. Como exemplo, podese citar o fato de que praticamente nula a ocorrncia de perdas de

145

eletrodutos na etapa de transporte quando comparada ocorrncia de perdas

de argamassas nesta etapa.

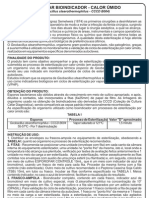

Neste sentido, com o intuito de delimitar a anlise, a Tabela 4.1 traz, para cada

material num determinado servio, a indicao das etapas do fluxograma dos

processos h uma maior possibilidade de ocorrncia de perdas2.

Tabela 4.1

Material

As possibilidades de ocorrncia de perdas de materiais de

acordo com o fluxograma dos processos

Recebimento

Estocagem

Processamento

Aplicao

Transporte

Areia

Pedra

Cimento

Cal

intermedirio

Argamassa obra

Concreto obra

Concreto usinado

Ao

Blocos/tijolos

Placas cermicas

Eletrodutos

Evidentemente, para a confeco desta Tabela no foi considerada a ocorrncia de perdas por roubo ou

vandalismo, e sim, procurou-se abordar questes relativas produo da edificao.

146

Tabela 4.1

Material

As possibilidades de ocorrncia de perdas de materiais de

acordo com o fluxograma dos processos (continuao)

Recebimento

Estocagem

Processamento

Aplicao

Transporte

intermedirio

Condutores

Tubos

Tintas

Gesso

Legenda: smbolos hachurados indicam a probabilidade de ocorrncia de perdas enquanto os no

hachurados indicam o contrrio. O trao indica que o material em anlise no passa pela respectiva etapa

do fluxograma dos processos.

Observao: alguns materiais (eletrodutos, por exemplo), podem passar pela etapa de processamento

intermedirio (produo de kit, por exemplo), ou ser utilizados sem a necessidade deste processamento

intermedirio

4.3.1 As perdas na etapa de recebimento

na etapa de recebimento dos materiais que feita a comparao entre o que

foi especificado e o que foi entregue.

Tanto as especificaes, quanto os procedimentos e critrios para a aceitao

dos materiais nos canteiros de obras, podem ser regulamentados pelas normas

da Associao Brasileira de Normas Tcnicas ABNT, especificamente as do

tipo EB (Especificao Brasileira) ou por outras normas, por exemplo, nascidas

internamente empresa.

A no observncia destes procedimentos e critrios estabelecidos pelas

normas tcnicas pode acarretar problemas durante a execuo ou at mesmo

na etapa de uso e manuteno, atravs da modificao do consumo do

147

material ou da manifestao de problemas patolgicos. Como exemplos,

podem-se citar o maior consumo de cimento por m3 de argamassa produzida,

devido ao fato de a areia recebida estar com granulometria distinta da

preconizada, e o aparecimento de fissuras no revestimentos devido

hidratao retardada do xido de magnsio presente na cal utilizada para tal

finalidade3 (CINCOTTO, 1989). No caso deste ltimo exemplo, tal problema

patolgico pode gerar um acrscimo de consumo de material ao se ter,

eventualmente, que trocar o revestimento.

Se no bastasse esta induo de perdas ao longo da execuo da edificao,

ou at mesmo aps a sua concluso, no que diz respeito especificamente s

perdas ocorridas na etapa de recebimento, estas so representadas pela

diferena entre a quantidade solicitada e a quantidade, em condies de uso,

efetivamente recebida no canteiro de obras.

As causas para esta ocorrncia podem ser diversas, envolvendo desde a

idoneidade do fornecedor, a qualidade intrnseca do material, at mesmo as

condies de transporte externo.

comum, por exemplo, verificar em cidades de relevo ngreme, concreto

usinado cado no leito das ruas. Da mesma forma, para aqueles materiais

frgeis, como blocos, placas cermicas ou ainda telhas, o acondicionamento

inadequado deste materiais nos equipamentos de transporte, associado s

condies de trajeto desfavorveis, podem ocasionar a quebra dos mesmos

A NBR 7175 (ABNT, 1992) impe o limite de 10% para o teor de xidos no-hidratados (CaO e MgO)

para o caso da cal CH I e 15% para o caso da cal CH III; note, ainda, que este problema poderia ser

eliminado caso se procedesse a produo da argamassa intermediria para, posteriormente, passar

produo da argamassa definitiva, aps um perodo de descanso para que as reaes de hidratao

dos xidos pudessem ocorrer.

148

que, se no for detectada no ato do recebimento, pode constituir-se numa

perda para a empresa construtora.

Note ainda que, em se tratando dos materiais ensacados, como o caso do

cimento, cal e gesso, por exemplo, alm da possibilidade de perdas em funo

do transporte e manuseio incorretos na etapa de recebimento (Figura 4.4), h

ainda a possibilidade de que a massa real dos sacos no esteja de acordo com

a nominal. A esse respeito, as normas da ABNT4 estabelecem um limite de 2%

para esta variao, tanto para mais quanto para menos.

Figura 4.4

Exemplo de perda de cimento durante a etapa d

recebimento: material perdido devido ao rasgamento d

saco no descarregamento (Foto cedida por Antonio Neves

de Carvalho Jr.)

Uma outra questo particular quanto ocorrncia de perdas no recebimento

est relacionada ao ao pois, enquanto a utilizao do mesmo envolve

Maiores detalhes podem ser vistos nas seguintes normas: NBR 13207 (ABNT, 1994) para o gesso; NBR

13281 (ABNT, 1995) para a argamassa industrializada; NBR 7175 (ABNT, 1992) para a cal hidratada;

em se tratando do cimento, este assunto tratado nas vrias normas existentes de acordo com o tipo de

cada um.

149

medidas lineares, a compra feita em massa, podendo haver maior consumo

de ao devido ao comumente denominado desbitolamento, ou seja, a massa

linear das barras pode ser maior do que a nominal, acarretando, assim, menor

comprimento para uma mesma massa.

A NBR 7480 (ABNT, 1996) que trata deste assunto, tem como limites para esta

variao os valores de 6% (para dimetro nominal igual ou superior a 10 mm)

e 10% (para dimetro nominal inferior a 10 mm). Isto significa dizer que, caso

a massa linear do ao adquirido esteja prxima ao patamar superior prescrito

nesta norma, a empresa poder estar assumindo uma perda na ordem de 6 ou

10% sem que este material tenha sido efetivamente consumido na edificao.

Embora este desbitolamento seja mencionado como uma das causas da

perda de ao [PINTO (1989), SOIBELMAN (1993)], em nenhuma das

pesquisas realizadas foram apresentados nmeros relativos a esta ocorrncia.

Um outro aspecto, porm agora relacionado aos blocos e tijolos, diz respeito s

possveis variaes dimensionais dos mesmos, o que, alm de comprometer a

modulao da alvenaria, pode ocasionar maior consumo de argamassa de

assentamento ou revestimento ou, at mesmo, do prprio material,

dependendo da magnitude desta variao dimensional.

DIAS (1995), avaliando, entre outros aspectos, a padronizao dimensional dos

blocos cermicos , constatou que 100% dos componentes da amostra tinha,

pelo menos, uma das dimenses fora da tolerncia admitida pela NBR 7171

(ABNT, 1992), enquanto que 63% possuam 2 dimenses fora dos padres. Da

mesma forma, 82% dos casos amostrados no atendiam s especificaes no

150

que diz respeito planeza das faces, enquanto que 100% no atendiam ao

quesito esquadro.

Para NEVES (1994), a falta de padronizao das dimenses dos blocos

cermicos pode levar a um acrscimo de 12% de argamassa de assentamento

e 33% de argamassa de revestimento. A autora, avaliando as caractersticas

fsicas dos blocos cermicos da cidade de Salvador-BA, detectou diferenas

significativas nas dimenses dos mesmos, assim como no esquadro e planeza

das faces.

Com relao a estes dois ltimos aspectos, enquanto a NBR 7171 (ABNT,

1992) estabelece uma tolerncia de 3 mm de desvio em relao ao esquadro e

planeza das faces, o autor detectou valores mximos de 12,1 e 9,1 mm,

respectivamente. Fazendo-se a mdia aritmtica dos valores encontrados pela

autora para a verificao da planeza das faces, chega-se a 5,6 mm e,

tomando-se este valor como referncia e adotando-se uma espessura prevista

de revestimento de 15 mm, chega-se aproximadamente ao valor apresentado

pela autora com relao perda de argamassa de revestimento.

Atentando para este aspecto, SOIBELMAN (1993) realizou esta verificao

para os tijolos macios e furados em seu estudo, encontrando variaes

significativas, tanto para mais quanto para menos. Estes valores, assim como

os das demais avaliaes sobre este assunto apresentadas neste item, esto

reunidos na Tabela 4.2, onde so inseridos tambm os resultados obtidos por

MERGULHO (1995) no Estado da Paraba.

151

Tabela 4.2

Variao dimensional de blocos e tijolos detectada

Autores

Componente

Dimenses

Dimenses reais

nominais (cm)

(cm)

Diferena (%)

Tijolo furado

190

135

90

186,5

138,9

91,7

(1,9)

2,9

1,9

Tijolo macio

200

100

50

201,0

95,7

47,7

0,5

(4,3)

(4,6)

NEVES (1994)

Blocos cermicos

190

90

190

188,0

86,6

152,8

(1,1)

(3, 8)

(19,6)

MERGULHO (1995)

Blocos cermicos

190

90

190

181,8

88,2

171,0

(4,7)

(2,0)

(10,0)

SOIBELMAN (1993)

Note ainda que, alm da induo da perda de argamassa de revestimento, o

fato de os blocos apresentarem menores dimenses do que as nominais

acarreta, desde que no compensadas por um sobrespessamento da

argamassa de assentamento,

um consumo adicional de blocos para a

execuo da alvenaria. Este acrscimo pode ser significativo, conforme

verificado na Tabela 4.3, sendo que, em alguns casos, os valores superam a

expectativa de perda apresentada no TCPO 10 (1996)5, sem que os

componentes sejam propriamente utilizados para a execuo da alvenaria.

O TCPO 10 (1996) traz uma expectativa, para os blocos e tijolos, entre 3 e 10%.

152

Tabela 4.3

Acrscimo de consumo de blocos/tijolos estimado por este

autor em funo da variao dimensional dos mesmos

citada por outros autores

Dimenses

Autores

Componente

nominais

Consumo

Consumo

2

Diferena

[C x L x H] (mm)

terico (un/m )

real (un/m )

(%)

Tijolo furado

190 x 135 x 90

50,0

50.0

0,0

Tijolo macio

200 x 100 x 50

79,4

82,1

3,4

NEVES (1994)

Blocos cermicos

190 x 90 x 190

25,0

31,0

24,0

MERGULHO (1995)

Blocos cermicos

190 x 90 x 190

25,0

28,8

15,2

SOIBELMAN (1993)

Alm desta questo, no se pode negligenciar tambm a possibilidade de os

blocos ser quebrados ao longo do transporte externo, sendo que este raciocnio

pode ser tambm aplicado s placas cermicas e telhas.

Embora seja real a ocorrncia de perdas nesta etapa, LIRA (1997) verificou em

sua pesquisa que a preocupao com a quantidade e qualidade dos materiais

entregues nos canteiros de obras locais (Joo Pessoa) ainda incipiente, visto

que, as 15 obras estudadas, em nenhuma se conferiu a quantidade entregue

nos canteiros de obras, embora aproximadamente 50% destas empresas

realizassem o controle qualitativo destes materiais. Tais constataes tambm

foram citadas por SOIBELMAN (1993).

4.3.2 As perdas na etapa de estocagem

No menos importante do que a etapa de recebimento dos materiais, a etapa

de estocagem pode responder por uma significativa parcela das perdas totais

nos canteiros de obras, principalmente se no forem observadas algumas

condies mnimas preconizadas por diversas bibliografias.

153

Para ENSHASSI (1996), a estocagem inadequada dos materiais nos canteiros

de obras uma das principais razes para a ocorrncia das perdas de

materiais.

Embora seja uma etapa potencialmente geradora de entulho, observa-se, em

muitas obras um descaso quanto a mesma. Os construtores raramente esto

atentos para as vantagens de se ter locais de estocagem adequados,

organizados e previamente planejados (ENSHASSI, 1996). Para este autor, a

estocagem dos materiais tem que estar relacionada com a seqncia de

construo para garantir o mnimo de manuseio possvel.

Da mesma forma, segundo SCARDOELLI et al. (1994), embora existam

inmeras recomendaes presentes em normas tcnicas e bibliografias

especficas, e muitas destas recomendaes sejam de baixo custo e

dependam muito mais do bom senso dos profissionais envolvidos, as mesmas

no so aplicadas na prtica.

Ainda segundo estes autores, estas recomendaes, alm de proporcionar a

reduo das perdas de materiais, tm tambm efeito na melhoria do aspecto

visual do canteiro de obras, assim como na reduo do risco de acidentes de

trabalho.

Sob esta tica, a Norma Reguladora 18 da Secretaria de Segurana e Sade

no Trabalho do Ministrio do Trabalho NR 18 (1995), alm de estabelecer

diretrizes de ordem administrativa, de planejamento e de organizao visando

a segurana nos processos, tem diretrizes que contribuem para a reduo das

154

possibilidades de ocorrncia de perdas de materiais nos canteiros de obras

durante a estocagem dos mesmos.

Segundo esta norma, os materiais devem ser armazenados e estocados de

forma que no prejudiquem o trnsito de pessoas e de trabalhadores, a

circulao de materiais, o acesso ao equipamentos de combate a incndio

(...).

Da mesma forma, ainda segundo esta norma regulamentadora, esta

estocagem deve ser feita de modo a propiciar a retirada dos materiais na

seqncia de utilizao planejada, sem prejudicar a estabilidade das pilhas.

Alerta ainda para o fato de no se fazer o empilhamento dos materiais

diretamente sobre piso instvel, mido ou desnivelado.

Alm destas recomendaes gerais, podem-se citar outras, de carter mais

especfico quanto ao tipo de material envolvido, as quais so descritas na

seqncia, para aqueles insumos sujeitos perda nesta etapa.

4.3.2.1 Agregados: areia, pedra; adies: saibro

As perdas destes materiais nesta etapa podem dar-se, por exemplo, pela

mistura dos mesmos entre si ou com o solo, impossibilitando a utilizao ou

interferindo no desempenho das argamassas e concretos produzidos. Alm

desta possibilidade, citam-se tambm as perdas decorrentes do carreamento

destes materiais pela ao da gua das chuvas, desde que no sejam

respeitados alguns cuidados mnimos, como conteno lateral, cobertura,

sistema de drenagem etc.

155

No sentido de se evitar tais ocorrncias e, ao mesmo tempo, impor uma melhor

organizao da estocagem destes materiais nos canteiros de obras, a NBR

7200 (ABNT, 1998) prescreve que os agregados devem ser estocados em

compartimentos separados, de acordo com a natureza

e classificao

granulomtrica.

Da mesma forma, ainda segundo este projeto de norma, estes compartimentos

(ou baias) devem conter um fundo inclinado e com possibilidades de

drenagem, evitando tambm o contato dos materiais com o solo. As mesmas

recomendaes podem ser aplicadas tambm para as adies, sendo que as

de natureza argilosa devem ser protegidas da chuva.

SOUZA et al. (1996) alertam ainda para a necessidade de se cobrir a areia em

poca de chuvas torrenciais, alm de se planejar com antecedncia o local

destinado estocagem dos agregados, evitando que a mesma ocorra em

caladas pblicas ou em reas que interfiram com o andamento dos outros

servios na obra.

A este respeito, SOUZA et al. (1997) apontam que a rea de estocagem dos

agregados deve ser diretamente acessvel, quando possvel, ao basculamento

do caminho. Recomendam ainda que a altura mxima do estoque seja da

ordem de 1,5 m, alm de no aconselhar que o mesmo seja feito sobre as

lajes.

No que diz respeito aos trabalhos realizados, SOIBELMAN (1993) e LIRA

(1997) detectaram condies favorveis ocorrncia de perdas em funo do

desrespeito s boas prticas de estocagem de agregados. SOIBELMAN

156

(1993), inclusive, relatou a ocorrncia de perda de areia em funo de a

mesma ser carreada pela ao das chuvas.

4.3.2.2 Aglomerantes: cimento, cal, gesso

O principal cuidado com relao ao armazenamento do cimento diz respeito

hidratao precoce deste material, induzida pela presena de umidade. No

sentido de se evitar a ao desta umidade, vrias medidas devem ser tomadas

como, por exemplo, a limitao da altura das pilhas deste material e a

utilizao do mesmo dentro do prazo de validade. Com relao a estes

aspectos, a NBR 12655 (ABNT, 1996) prescreve que o cimento deve ser

armazenado em pilhas de, no mximo, 15 sacos, durante

perodo de

armazenamento no superior a 15 dias, ou na altura de, no mximo, 10 sacos,

quando for utilizado dentro de um perodo superior a este.

Alm da preocupao em limitar a altura da pilha, que est relacionada

presso exercida sobre os sacos localizados na poro inferior da mesma,

induzindo hidratao do cimento, a mesma norma recomenda que os sacos

devam estar apoiados sobre estrado de madeira, a fim de se evitar que os

mesmos entrem em contato direto como o piso, situao em que a umidade

ascendente pode iniciar o processo de hidratao do cimento (SOUZA et al.

1996). Raciocnio semelhante induziria um afastamento com relao s

paredes laterais do ambiente onde os sacos esto estocados.

Alm da umidade advinda do solo, SOUZA et al. (1996) alertam para possveis

goteiras e vazamentos no notados na cobertura. Ainda segundo os autores,

157

em se tratando de obras localizadas em regies litorneas, recomenda-se uma

proteo adicional contra a umidade atravs do uso de uma lona plstica.

Uma outra medida direcionada a evitar o processo de hidratao e a

conseqente inutilizao do cimento, diz respeito organizao do estoque de

tal forma que os sacos mais velhos sejam utilizados antes dos sacos recmentregues, dentro da poltica do PEPS (primeiro que entra, primeiro que sai).

Com relao cal hidratada, so vlidas as mesmas recomendaes quanto

proteo contra a umidade, sendo que SOUZA et al. (1996) recomendam ainda

que as pilhas deste material sejam, no mximo, de 20 sacos e que o prazo de

estocagem no exceda a 6 meses.

Com relao ao gesso, a NBR 13207 (ABNT, 1994) recomenda que o mesmo

deva ser estocado em locais secos e protegidos. Segundo ainda esta mesma

norma, as pilhas de sacos devem ser colocadas sobre estrados e no devem

conter mais do que 20 unidades superpostas.

4.3.2.3 Blocos/tijolos e placas cermicas

A preocupao maior com estes componentes est relacionada possibilidade

de quebra dos mesmos em funo das ms condies de estocagem, que

podem ser traduzidas pela instabilidade das pilhas devido altura excessiva,

locais de estocagem inclinados, estocagem fora do canteiro de obras; neste

ltimo caso, os componentes esto ainda sujeio ao de vandalismo e

roubo.

158

Um exemplo de situao geradora de perdas ilustrado na Figura 4.5, onde se

pode perceber o descaso com a estocagem destes componentes.

Figura 4.5

Exemplo de uma situao geradora de perda de blocos

tijolos na etapa de estocagem (Foto cedida por Antonio

Neves de Carvalho Jr.)

Com relao altura das pilhas dos blocos e tijolos, verificam-se

recomendaes um pouco diferentes, dependendo do tipo de bloco/tijolo,

conforme ilustra a Tabela 4.4.

Quanto ao local de estocagem, SOUZA et al. (1996) recomendam que seja

feito um planejamento adequado no sentido de evitar que estes componentes

sejam colocados fora do canteiro de obras e de dar preferncia estocagem

junto ao equipamento de transporte vertical6.

159

Tabela 4.4

Altura de pilha de blocos/tijolos recomendada por diversos

autores e normas tcnicas

Fonte

Componente

Altura

recomendada (m)

NBR 8798 (ABNT, 1985)

Bloco de concreto vazado simples para

2,0

alvenaria estrutural

SKOYLES; SKOYLES (1987)

Tijolos

SANTOS (1995)

1,8

SOUZA et al. (1996)

Blocos cermicos para alvenaria de vedao

2,0

Blocos de concreto para alvenaria de vedao

1,5

1,5 a 2,0

Uma outra preocupao diz respeito umidade, a qual mais contundente nos

casos de blocos de concreto do que nos cermicos. A este respeito, SOUZA et

al. (1996) recomendam que os blocos de concreto sejam cobertos para evitar a

ao da chuva.

Quanto s caixas de placas cermicas, uma vez recebidas na obra, de acordo

com o CPqDCC-EPUSP, devem ser protegidas de intempries e, de

preferncia, estocadas em local de difcil acesso, sendo liberadas para o uso

somente no momento de utilizao. Este procedimento evita que tais caixas

sejam danificadas, o que implicaria em um transporte de placas a granel (USP,

1990).

Ainda segundo CPqDCC-EPUSP, a altura das pilhas deve ser limitada a 2,0

metros, a fim de se evitar possveis quedas que venham danificar os

Evidentemente, tal recomendao aplica-se ao sistema de transporte constitudo por elevador de cargas

e no por grua; no caso desta ltima, basta que o eventual estoque esteja dentro do raio de ao da

lana.

160

componentes. Um exemplo de uma situao geradora de perdas na etapa de

estocagem das placas cermicas ilustrado na Figura 4.6.

Figura 4.6

Exemplo de uma situao geradora de perda de placas

cermicas na etapa de estocagem

4.3.2.4 Tintas

O principal problema relacionado com a estocagem das tintas diz respeito ao

vencimento da validade das mesmas. De acordo com . Manuais de pintura, a

estocagem prolongada das tintas sob calor ou frio intenso pode provocar

reaes qumicas que levam inutilizao das mesmas, atravs do surgimento

dos seguintes problemas:

separao dos slidos do veculo;

quebra

de

disperso

(pigmentos

sedimentao);

gelatinizao (solidificao da tinta);

formao de grumos ou arenosidade.

se

separam

do

veculo,

sem

161

4.3.3 As perdas na etapa de processamento intermedirio

Alguns materiais no podem ser aplicados diretamente na confeco final do

produto desejado sem que haja um processamento intermedirio. Pode-se

distinguir dois grandes grupos de materiais que passam por tal etapa do

fluxograma dos processos: o dos materiais bsicos e o dos componentes

demandando acertos geomtricos.

Quanto ao primeiro grupo, pode-se citar o caso do uso de materiais bsicos

(cimento, cal areia, entre outros) que, antes de virarem produtos finais

(revestimentos de argamassa, estrutura de concreto etc) tm de ser

transformados em materiais compostos.

Quanto ao segundo grupo, tem-se, por exemplo, o caso do ao comprado em

barras, onde h a necessidade de se cort-las nos comprimentos especificados

no projeto estrutural. Este mesmo procedimento aplicado aos eletrodutos, fios

e tubos para instalaes hidrulicas e sanitrias.

Seja qual for o tipo de processamento necessrio, observa-se a ocorrncia de

perdas de materiais, seja pela incorporao adicional de materiais bsicos ou

pelas sobras de cortes de componentes, perdas estas discutidas na seqncia.

162

4.3.3.1 Argamassa e concreto produzidos em obra e seus constituintes

A NBR 13530 (ABNT, 1995) define argamassa preparada (produzida) em obra

como sendo argamassa simples ou mista, cujos materiais constituintes so

medidos em volume ou massa e misturados na prpria obra.

Partindo-se desta definio e extrapolando-a para o concreto produzido em

obra, a produo destes materiais compostos compreende as atividades de

transporte at o equipamento de mistura, de dosagem (proporcionamento dos

constituintes) e colocao dos materiais neste equipamento, segundo uma

determinada seqncia e, por fim, a mistura destes materiais bsicos.

No que diz respeito produo de argamassa mista (cimento e cal hidratada),

esta pode-se dar atravs de procedimentos envolvendo dois ou um

processamento intermedirio. No primeiro caso, inicialmente procede-se a

produo de uma argamassa composta pela cal e areia, denominada

argamassa intermediria, a qual permanecer em repouso para que, entre

outros aspectos, ocorra a completa hidratao dos possveis xidos de clcio e

magnsio livres presentes na cal, evitando-se assim, que esta ocorra no

revestimento j executado, ocasionando fissuras7. Em seguida, procede-se a

produo da argamassa definitiva atravs da dosagem e mistura com cimento.

No segundo caso, a dosagem e mistura dos aglomerantes e agregados so

feitas num nico processamento intermedirio.

Note que pode ocorrer o fornecimento de argamassa de cal em caminho betoneira, j misturada,

restando, portanto, a complementao desta argamassa com cimento no canteiro de obras.

163

Em se tratando das perdas propriamente ditas, estas podem ocorrer sob a

forma de erros de dosagem, seja pela inexperincia do responsvel ou pela

inexistncia de um controle efetivo do trao a ser produzido (perda de materiais

bsicos).

Com relao dosagem, esta pode ser feita em massa ou volume, sendo que

a primeira opo est associada uma menor probabilidade de perdas, devido

suposta maior preciso na dosagem. Cabe ressaltar que, sendo feita com os

devidos cuidados, a dosagem em volume pode ser supostamente precisa.

SCARDOELLI et al. (1994) identificam algumas medidas para melhorar o

controle da produo das argamassas, conforme segue:

exposio dos traos nas obras em quadros didticos (utilizao de

desenhos e cores, por exemplo);

confeco de caixas (padiolas) para agregados e aglomerantes em cores

diferentes, de acordo as especificadas, por exemplo, no quadro de traos;

dentro deste mesmo esprito, deve-se priorizar o uso de recipientes de

volume conhecido para se fazer a dosagem, em lugar do uso de medidas

imprecisas, tais como um certo nmero de ps de material

todas as colocaes feitas para a argamassa podem ser perfeitamente

estendidas para o concreto,.

Alm dos aspectos relacionados diretamente dosagem dos materiais, SOUZA

et al. (1997) recomendam que a central de produo de argamassa seja

localizada nas proximidades do estoque de areia e do equipamento de

164

transporte vertical, de preferncia que a mesma seja coberta, no sentido de se

viabilizar o trabalho mesmo em dias chuvosos, alm da previso de um tablado

para o estoque de sacos de aglomerantes necessrios para um dia de servio.

Com relao produo da argamassa intermediria, deve-se prever tambm

um local adequado para o armazenamento da mesma. A Figura 4.7 ilustra duas

situaes distintas de centrais de argamassa quanto disposio do

equipamento de mistura, estoques de materiais e distncia em relao ao

equipamento de transporte verificadas por MACIEL (1997) em seu trabalho.

E d if c io

(a )

E s to c a g e m d o

c im e n t o e d a c a l

B e to n e ira

E le v a d o r

d e c a rg a

R am pa de

a cesso

T a n q u e s p a ra

o le ite d e c a l

C o m p a r tim e n t o s p a r a

e s to c a g e m d a a re ia

T e rre n o

E d ifc io

(b )

E le v a d o r

d e c a rg a

E s to c a g e m d o

c im e n t o e d a c a l

d

A rg a m a s sa

in te rm e d i ria

B e to n e ira

a re ia

d = d i s t n c i a e n tr e a c e n t r a l d e

p ro d u o e o e le v a d o r

Figura 4.7

T e rre n o

Layout da central de produo (MACIEL, 1997) - (a) no

otimizado; (b) otimizado

de se esperar que, quanto maior a distncia entre o equipamento de

transporte vertical e o local de produo, e quanto piores as condies da base

do trajeto, maior a probabilidade de incidncia de perdas da argamassa e

165

concreto produzidos. Note que os ltimos comentrios feitos associam etapa

de processamento algumas atividades que dizem respeito ao transporte e

prpria estocagem dos materiais.

Alm da perda representada pela incorporao adicional dos materiais bsicos

durante a produo, destaca-se tambm a gerao de entulho devido

produo em excesso de argamassa e/ou concreto. Para minimizar tal

ocorrncia, vrias medidas podem ser tomadas. Uma delas, que alm de evitar

esta perda contribui tambm para o monitoramento do consumo dos materiais,

consiste na adoo de um sistema de fichas coloridas. De acordo com este

sistema, as fichas so entregues ao responsvel pela produo da argamassa

ou concreto, de acordo com a necessidade do posto de trabalho.

(SCARDOELLI et al., 1994).

4.3.3.2 Ao, eletrodutos, condutores, tubos para instalaes hidrulicas e

sanitrias

As perdas destes materiais nesta etapa esto relacionadas gerao de

entulho, representado pelas sobras das barras cortadas. Como forma de

minimizar tal ocorrncia, pode-se citar:

estabelecimento de um plano de corte das barras e tubos;

previso de um local onde a estocagem das sobras seja feita de forma

organizada e identificada, facilitando, assim, o reaproveitamento destas

sobras provenientes do corte;

166

o estabelecimento de kits configura-se numa alternativa para a otimizao

do corte e reaproveitamento das sobras provenientes do mesmo; a

confeco de kits de montagem em bancadas permite, alm de absorver

mo-de-obra menos qualificada, a reduo das perdas destes materiais, o

aumento da produtividade e qualidade na unio entre os tubos e entre os

fios (PINTO & PINTO, 1995).

Com relao aos tubos para as instalaes hidrulicas e sanitrias, fica patente

a insero da anlise financeira quanto definio do que perda, pois o

reaproveitamento destas sobras requer tambm a utilizao de conexes para

a realizao das emendas, e estas tm um custo relativamente superior aos

tubos. SKOYLES & SKOYLES (1987) detectaram valores de perdas para tubos

de cobre variando entre 0% a 5,4%, tendo como mdia 1,9% e, para tubos de

PVC, os autores apresentam valores no desprezveis. Alm destes nmeros,

os autores verificaram que as perdas mostravam-se superiores para os tubos

de dimetros maiores do que para os menores.

No que diz respeito deteco das perdas de ao, SKOYLES & SKOYLES

(1987) consideram o corte das barras de ao como sendo o gerador da maior

parcela de perdas detectadas nos canteiros de obras, sendo que apresentam

nmeros de perda, devido ao corte, variando entre 2,4% a 4,8%.

Muito mais ainda do que procurar reaproveitar as sobras destes materiais, h

que se centrar esforos no sentido de reduzi-las e, para isso, o projeto

configura-se numa etapa importante. No que diz respeito especificamente ao

ao, os projetistas estruturais poderiam preocupar-se, alm dos aspectos

relacionados segurana estrutural, com os aspectos relacionados produo

167

das armaduras, especificamente no sentido de otimizar o corte das barras

atravs do estabelecimento de um plano de corte, pelo menos para aqueles

dimetros de uso restrito na edificao, geralmente associados aos pilares.

A potencialidade de otimizao no corte pode ser averiguada atravs do

dimensionamento do comprimento da armadura longitudinal de um pilar

genrico (Figura 4.8), conforme a NBR 6118 (ABNT, 1980).

lb

Pl=p-direito = 3,00 m

Figura 4.8

Desenho esquemtico do comprimento das barras da

armadura longitudinal de um pilar genrico

Nesta figura percebe-se que o comprimento total da armadura longitudinal ser

dado pelo somatrio da altura do pavimento com o comprimento de

ancoragem.

168

O clculo do comprimento de ancoragem necessrio para aderncia das peas

comprimidas (que o caso dos pilares) pode ser feito utilizando-se a mesma

frmula para as barras tracionadas, respeitando-se, no entanto, os seguintes

limites:

10

lb =

f yd

4 bu

As calculo

Ase

0,6lb1

[4.1]

15cm

onde,

As calculo

Ase

=1

bu = 0,423 f cd 2 , para b 1,5 (situao de boa aderncia)

Supondo f ck = 25MPa :

bu

25

= 0,423 = 2,87 MPa ; portanto:

1,4

lb = 1x

500

1

x

x = 37,9

1,15 2,87 4

Calculando-se o comprimento de ancoragem e o comprimento total da pea a

ser empregada no pilar em questo, chega-se estimativa de perdas conforme

a Tabela 4.5, considerando que as barras so entregues nos canteiros de

obras com 11 metros de comprimento, conforme NBR 7480 (ABNT, 1996), e

que as sobras provenientes do corte no sero reaproveitadas.

169

De acordo com esta Tabela, justificam-se medidas no sentido de se minimizar

as pontas geradas, principalmente daquelas bitolas de uso quase que exclusivo

em alguns elementos estruturais. Uma no preocupao pode levar uma obra a

se deparar com situaes idnticas apresentada na Figura 4.9.

Tabela 4.5

Estimativa das perdas de ao devido ao no

reaproveitamento das sobras de corte

Ao CA 50

P-direito

(m)

(mm)

lb = 39

(m)

Comprimento

da pea (m) (a)

Nmero de

Sobra do

Sobra (%)

peas inteiras corte (11- (a) x

(b)

(b) (m)

16

3,0

0,61

3,61

0,17

1,56

20

3,0

0,76

3,76

3,48

31,6

25

3,0

0,95

3,95

3,10

28,0

Figura 4.9

Perdas de ao na etapa de processamento intermedirio

sobras devido ao corte no otimizado

170

4.3.3.3 Tintas

Segundo a NBR 12554 (ABNT, 1991), as tintas so produtos compostos de

veculo, pigmentos, aditivos e solventes que, quando aplicados sobre um

substrato, se convertem em pelcula slida, dada a evaporao do solvente

e/ou reao qumica, com a finalidade de decorao, proteo e outras.

O veculo consiste na frao lquida da tinta, constituda basicamente por

resina e solvente, cuja finalidade converter-se em pelcula slida (filme). Em

geral, as tintas recebem o nome de suas resinas e, neste trabalho, a anlise

sobre as tintas ltex acrlica e ltex PVA, embora o que ser descrito aqui

possa se aplicar perfeitamente s outras modalidades de tintas.

Antes da utilizao das tintas, as mesmas passam por um processamento

intermedirio, que consiste, em se tratando dos ltex, na diluio destas em

gua. A proporo entre a quantidade de tinta e o diluente depende do tipo de

substrato a receber a pintura, se o mesmo est selado ou no, do tipo de tinta,

do nmero de demos previstas, das ferramentas de aplicao, das condies

ambientais, entre outros aspectos.

Analisando Manuais de pintura, verifica-se que o percentual de diluio pode

variar entre 10 a 20% de gua. A diluio incorreta da tinta pode ocasionar

problemas estticos e de durabilidade como, por exemplo, a cobertura

insuficiente ou escorrimento da tinta no substrato (diluio excessiva) ou

dificuldades da aplicao medida em que a tinta no foi suficientemente

diluda.

171

Erros na diluio das tintas podem ter reflexos danosos na sua utilizao,

induzindo, por vezes, a maiores consumos.

4.3.4 As perdas na etapa de aplicao (processamento final)

Da mesma forma que para as etapas antecedentes de aplicao final destes

materiais, para esta etapa existem diversas recomendaes quanto s boas

prticas de execuo dos servios, que visam, alm do uso racional dos

materiais, tambm a minimizao de ocorrncia de problemas patolgicos.

A este respeito, merecem destaque os trabalhos desenvolvidos no mbito do

Departamento de Engenharia de Construo Civil da EPUSP (PCC-USP), mais

especificamente desenvolvidos pelo Grupo de Ensino e Pesquisa voltado para

a Tecnologia e Gesto da Produo TGP.

Dentre os trabalhos realizados nesta linha, pode-se citar o desenvolvido por

BARROS (1991), que trata da execuo do contrapiso, SOUZA (1996a), que

discute a execuo de lajes de concreto armado, MACIEL (1997), que fala da

execuo do revestimento de fachada em argamassa, entre outros.

H que se ressaltar tambm que, alm de discutirem tecnicamente a execuo

de cada servio propriamente dito, inclusive tratando de aspectos relacionados

ao processamento intermedirio, discutem o enriquecimento das informaes

trazidas pelo projeto do produto, contemplando especificaes tcnicas dos

materiais e equipamentos/ferramentas e, principalmente, valem-se da idia da

elaborao destes projetos voltados aos aspectos da produo da edificao

propriamente dita, ou seja, do projeto para a produo.

172

Ainda com relao aos procedimentos adequados de execuo dos servios,

h que se destacar tambm o trabalho desenvolvido por SOUZA et al. (1996), o

qual rene estes procedimentos para uma gama considervel de servios,

reunindo, inclusive, vrios procedimentos desenvolvidos no mbito do PCCUSP.

Embora estes procedimentos sejam de grande valia para a minimizao das

perdas e consumos de materiais, no haveria espao suficiente para trat-los

com

profundidade

nesta

dissertao.

No

entanto,

os

mesmos

so

contemplados nos instrumentos de coleta de dados elaborados, apresentados

e discutidos no captulo 6. Aqui, discutir-se-o apenas as possibilidades de

ocorrncia de perdas destes materiais no ato de sua aplicao, levando-se em

considerao as experincias e resultados obtidos nas pesquisas j realizadas

e tambm as experincias adquiridas, junto ao setor produtivo, ao longo da

execuo deste trabalho.

4.3.4.1 Argamassa produzida em obra e seus constituintes, ou argamassa

parcial ou totalmente produzida fora do canteiro de obras, nos

servios de revestimentos interno e externo

Antes de entrar especificamente na questo das perdas de argamassa no

servio de revestimento, convm apresentar a classificao do mesmo quanto

s camadas que o constitui (Tabela 4.6), de acordo com a NBR 13530 (ABNT,

1995).

Embora, em nenhuma das pesquisas citadas tenha-se contabilizado de forma

distinta as duas parcelas de perdas (incorporada e entulho), as sobrespessuras

de revestimentos vm sendo apontadas como a parcela de perdas mais

173

significativa das argamassas e, conseqentemente, dos seus constituintes

(aglomerantes e agregados) nestes servios.

Tabela 4.6

Camadas constituintes do revestimento em argamassa

(NBR 13530; ABNT, 1995)

Chapisco8: camada de preparo da base, aplicada de forma contnua

ou descontnua, com a finalidade de uniformizar a superfcie quanto

absoro e melhorar a aderncia do revestimento

Emboo: camada de revestimento executada para cobrir e

regularizar a superfcie da base ou chapisco, propiciando uma

superfcie que permita receber outra camada, de reboco ou

revestimento decorativo ou que se constitua no acabamento final

Reboco: camada de revestimento utilizada para cobrimento do

Base ou substrato

emboo, propiciando uma superfcie que permita receber o

Chapisco

revestimento decorativo ou que se constitua no acabamento final

Emboo

Reboco

Camada nica (Massa nica)9: revestimento de um nico tipo de

Camada nica (massa nica)

argamassa, aplicado sobre a base de revestimento, em uma ou mais

demos

Calculando a diferena entre o volume projetado (espessura projetada x rea

de revestimento) e o volume utilizado na execuo dos revestimentos em

argamassa (contrapiso, tetos, paredes internas e externas), PINTO (1989)

chegou ao valor de 80% de perdas devido sobrespessura detectada.

Resultado semelhante foi verificado por PICCHI (1993) na avaliao dos

mesmos servios estudados por PINTO (1989). Recentemente, pode-se citar

Note que, de acordo com esta norma, a camada de chapisco configura-se como uma camada de

preparao da base e no de revestimento propriamente dito.

O revestimento de camada nica deve cumprir as funes desempenhadas tanto pela camada de

emboo quanto pela de reboco.

174

tambm o trabalho realizado por SOUZA et al. (1998c) em Belm do Par,

onde foram analisadas as perdas de argamassa por sobrespessura em 7

canteiros de obras distribudos pela cidade. A Tabela 4.7 rene os valores

mdios levantados por estes autores e por SOIBELMAN (1993) em suas

pesquisas.

Tabela 4.7

Perdas devido s sobrespessuras de revestimentos

Pesquisa

Local

Espessura de

referncia

Espessura

Perda

detectada (cm) incorporada(%)

(cm)

PINTO (1989)

SOIBELMAN (1993)

PICCHI (1993)

SOUZA et al. (1998c)

Paredes internas

2,0

1,2

(39)

Fachada

2,0

6,0

200

Teto

2,0

3,8

90

Contrapiso

3,0

5,7

90

Paredes internas

1,5

2,6

76

Fachada

2,0

3,9

93

Teto

1,5

1,8

18

Paredes internas

2,0

3,0

50

Fachada

3,0

6,5

117

Teto

2,0

4,0

100

Contrapiso

3,0

6,0

100

Emboo

1,5

33

De acordo com os valores desta Tabela, verificam-se que as perdas devido

sobrespessura dos revestimentos chegam quase a 100% e que as mesmas

so mais acentuadas para os revestimentos de fachada do que para os de

paredes internas. Observe que os valores de referncia adotados para a

175

espessura dos revestimentos interno e externo no so muito discrepantes;

PINTO (1989), por exemplo, adotou valores idnticos.

Como causas destas sobrespessuras, so identificadas basicamente duas: a

falta de qualidade na execuo dos servios que antecedem o revestimento,

como a alvenaria e a estrutura, que so traduzidas pelo desaprumo das

alvenarias e estrutura, falta de planeza e nvel das lajes, entre outros; falta de

coordenao entre os projetos, principalmente entre o de arquitetura e o de

estrutura, o que acarreta a necessidade de se aumentar a espessura dos

revestimentos.

Alm desta falta de coordenao entre tais projetos, a execuo de

revestimentos com espessuras superiores especificada em projeto deve-se,

tambm, incompatibilidade, no detectada previamente, entre a largura dos

componentes de vedao e a posio dos contramarcos das aberturas (janelas

e portas).

Com relao aos desaprumos da estrutura, CAZET et al. (1996) apresentaram

um estudo de caso de uma obra de edifcio residencial de 6 pavimentos, onde

levantaram valores do desaprumo, tomados em 21 pilares, da ordem de 4 mm,

em duas direes perpendiculares x e y. Tomando-se como premissa que

nesta obra ser respeitado o valor mnimo da espessura especificada no ponto

mais desfavorvel, caso este tenha ocorrido na estrutura, o revestimento a ser

realizado ter uma sobrespessura da ordem da metade do desaprumo

levantado pelos autores. Assim, tomando-se como exemplo a especificao de

1,5

cm

de

revestimento

das

paredes

corresponderia a uma perda de 13,3%.

internas,

esta

sobrespessura

176

Alm da perda representada pela sobrespessura dos revestimentos, h que se

considerar tambm a gerao de entulho durante a execuo dos mesmos, o

qual visvel para o caso da execuo dos revestimentos de fachada,

conforme ilustrado na Figura 4.10.

Figura 4.10 Entulho gerado durante a execuo do revestimento de

fachada

4.3.4.2 Argamassa produzida em obra e seus constituintes ou argamassa

parcial ou totalmente produzida fora do canteiro de obras no

servio de alvenaria

As perdas de argamassa no assentamento dos blocos/tijolos podem ser

genericamente associadas sobrespessura e sobrelargura das juntas

verticais e horizontais, argamassa que fica incorporada nos furos dos blocos

e, por fim, ao entulho gerado pela argamassa que cai no piso e no

reaproveitada.

Destas possibilidades de perdas, apenas as sobrespessuras das juntas foram

objeto de estudo da pesquisa realizada por SOIBELMAN (1993), cujos

177

resultados esto reunidos na Tabela 4.8. Fazendo-se a mdia aritmtica destes

resultados, chega-se a uma perda de 27,5%. Os resultados apontam ainda

para uma perda maior no que diz respeito s juntas horizontais em relao s

verticais.

Tabela 4.8

Componente

Tijolo furado

Tijolo macio

Perdas devido sobrespessura de juntas de argamassa no

servio de alvenaria

Tipo de junta

Espessura de

Espessura

Perda

referncia (cm)

detectada (cm)

incorporada(%)

Horizontal

1,5

2,09

39,3

Vertical

1,5

1,72

14,7

Horizontal

1,5

2,09

39,3

Vertical

1,5

1,75

16,7

Esta avaliao pertinente em se tratando de tijolos macios. No entanto, no

suficiente em se tratando dos blocos furados, pois, conforme ressaltado

anteriormente, no se pode negligenciar a argamassa que fica incorporada nos

furos dos mesmos.

A ttulo de exemplo, tomando-se o bloco de concreto de dimenses nominais 9

x 19 x 39 cm com dois furos, assentado com bisnaga, pode-se fazer uma

estimativa de perda de argamassa conforme a Tabela 4.9. Desta estimativa,

verifica-se que o material incorporado nos furos pode equivaler ao consumo,

devido sobrespessura das juntas horizontais argamassadas.

Observe ainda que, se para este tipo de bloco o assentamento da argamassa

for feito com colher de pedreiro, seguramente a perda de argamassa presente

nos blocos ser bem superior apresentada nesta Tabela.

178

Tabela 4.9

Estimativa de perda de argamassa no servio de alvenaria

(parcela de material incorporado)

Parcela de perda

Consideraes

Volume

Perda

(litros/m)

incorporada

(%)

Sobrespessura (junta

Sobrespessura de 1 cm

0,117

100,0

0,119

101,7

0,156

133,4

horizontal)

Argamassa incorporada

Considerando o acmulo de 0,5 cm de

nos furos dos blocos

argamassa numa rea total de 2,38 dm

(2x0,7x1,7) relativa aos 2 furos

Sobrelargura das juntas

1 cm de sobrelargura em apenas 1 dos

horizontais

lados de cada filete

Total

0,392

335,1

Situao de referncia

2 filetes de argamassa (espessura de 1

0,117

cm, largura de 1,5 cm) (volume =

2x(3,9x,15x0,1) = 0,117 l/m

Uma outra forma de se abordar a questo da avaliao do desempenho quanto

ao uso dos materiais bsicos no servio de alvenaria ( e nos demais servios),

consiste em estabelecer o consumo destes materiais por unidade de servio

executada.

Com relao a esta abordagem, LEO (1997) apresenta um estudo realizado

na cidade de Recife (PE), em duas obras de edifcios de uma mesma empresa.

A autora determinou o consumo de cimento por unidade de rea de alvenaria

executada por um perodo de 6 meses.

Como resultados, a autora chegou a um valor mdio de 2,52 kg/m2 para uma

obra e 1,81 kg/m2 para a outra, o que representa uma perda de 40% e 0,6%,

respectivamente, em relao a um consumo planejado de 1,8 kg/m2.

179

Como causas para a significativa variao, em se tratando da primeira obra, a

autora relaciona algumas possveis causas, quais sejam, o uso de colher por

parte de alguns pedreiros em detrimento bisnaga, conforme estabelecido nos

procedimentos da empresa, as irregularidades na altura dos blocos, o que

exige maior espessura de juntas horizontais argamassadas, e a ausncia de

controle dos traos utilizados.

4.3.4.3 Concreto usinado e produzido em obra para a execuo de

estruturas de concreto armado

As perdas de concreto geralmente esto associadas variao dimensional

dos elementos estruturais, muitas vezes induzidas pela m qualidade do

sistema de frmas utilizado, qualidade esta resultante do seu mau

dimensionamento ou, ainda, do desgaste dos moldes ao longo da evoluo dos

pavimentos.

Note ainda que, dentre os elementos estruturais, a laje configura-se como a

mais representativa quanto a este tipo de perdas, em funo, principalmente,

do volume de concreto envolvido e por se constituir, tambm, no elemento mais

susceptvel deformao em relao aos outros elementos estruturais.

Ressalta-se, ainda, que as lajes possuem a dimenso mais susceptvel a erros

(a espessura), muito menos que suas duas outras dimenses (comprimento e

largura) o que, matematicamente, faz como que pequenas sobrespessuras

representem variaes volumtricas significativas.

Da mesma forma, de se esperar tambm que aqueles elementos da

fundao como, por exemplo, as cortinas, apresentem uma perda maior, uma

180

vez que em uma das faces comum utilizar-se o prprio solo como frma,

sendo este totalmente irregular.

A Tabela 4.10 rene as perdas detectadas em funo da variao das

dimenses dos elementos estruturais.

Tabela 4.10

Parcela de perda relativa ao material incorporado: variao

das dimenses dos elementos estruturais

Pesquisa

SOIBELMAN (1993)

CAZET et al. (1996)

Elemento estrutural

Perda incorporada (*) (%)

Viga

2,1

Laje

4,9

Pilares

12,3

Vigas e lajes

4,9

(*) expressa em termos da variao volumtrica relativa ao elemento em estudo, e no estrutura como

um todo

Observe que, de acordo com os resultados apresentados nesta Tabela, no se

pode negligenciar as perdas de concreto devido variao das dimenses da

seo dos pilares10, embora os dados apresentados por CAZET et al. (1996)

digam respeito apenas a uma nica obra, ao contrrio dos apresentados por

SOIBELMAN (1993), que dizem respeito a 5 obras.

Alm da perda representada por esta variao dimensional, podem ser citadas

tambm as sobras ao final da concretagem que, uma vez no prevista sua

utilizao em outros elementos estruturais, configuram-se como perdas.

10

Relembre que, como atenuante, tem-se a constatao de que, usualmente, encontram-se estruturas

com volume dos pilares bem inferiores aos volumes das vigas e lajes.

181

Note ainda que estas sobras podem ser decorrentes de solicitao de

quantidades superiores s necessrias ou, ainda, em se tratando de concreto

bombeado, as mesmas podem ser representadas pelo material que fica na

tubulao da bomba ao final da concretagem.

Sendo assim, de acordo com o exposto at o momento, as seguintes hipteses

quanto ocorrncia de perdas deste material podem ser feitas, as quais

seguramente devem ser levadas em considerao na anlise dos resultados:

elementos de fundao apresentam maior parcela de perdas incorporadas

do que os elementos estruturais da superestrutura;

no que diz respeito superestrutura, de se esperar que as perdas por

material incorporado sejam maiores nos ltimos pavimentos do que nos

primeiros, devido ao desgaste dos moldes do sistema de frmas;

4.3.4.4 Ao

Com relao ocorrncia de perdas na aplicao deste material, identifica-se

basicamente a parcela de material incorporado na estrutura. Esta incorporao

pode se dar atravs da diferena entre o comprimento de traspasse previsto e

o executado, diminuio entre os espaamentos das barras e substituio de

bitolas.

Em todas as pesquisas apresentadas, no foi detectada nenhuma

avaliao detalhada quanto a esta parcela de perda.

182

4.3.4.5 Eletrodutos, condutores eltricos e tubulaes hidrulicas e

sanitrias

Da mesma forma que o ao, as perdas destes materiais na aplicao so

representadas pela parcela que fica incorporada na edificao. A principal

causa para a ocorrncia destas perdas consiste na negligncia, por parte da

mo-de-obra, medida que realiza-se alterao de projeto sem o

conhecimento e autorizao do responsvel tcnico e o retrabalho devido a

algum dano causado aos eletrodutos/tubulaes durante a execuo de outro

servio, como por exemplo, o esmagamento de eletrodutos na laje durante a

concretagem.

Estas perdas podem ser representadas tambm pelas sobras de cortes destes

materiais no prprio local de aplicao.

4.3.4.6 Blocos e tijolos

De uma forma geral, as perdas de blocos na etapa de aplicao esto

relacionadas incompatibilidade das dimenses dos mesmos com relao aos

vos da estrutura (altura e comprimento). Esta incompatibilidade acarreta a

necessidade de cortes que, dependendo da qualidade do material e do

equipamento utilizado para tal, podem gerar maior ou menor quantidade de

entulho.

Como

forma

de

minimizar

tal

ocorrncia,

podem

ser

citados

trs

procedimentos. O primeiro deles consiste em se utilizar componentes flexveis

quanto modulao, como, por exemplo, blocos secionveis ou de concreto

celular.

183

O outro procedimento consiste em elaborar o projeto especfico de alvenaria

aps o projeto de estrutura j estar concebido. Neste caso, a modulao feita

utilizando-se um nmero maior de componentes, inclusive de dimenses

diferentes.

Mesmo tendo prevista, na fase de concepo, uma modulao adequada,

fazendo uso de componentes especficos, uma no previso de todos os

componentes necessrios a cada posto de trabalho pode gerar entulho

medida que o pedreiro, na falta do componente especificado, utiliza o que est

disponvel, diminuindo, consideravelmente, a eficcia do projeto.

Por fim, pode-se destacar tambm a elaborao de projeto especfico de

alvenaria de vedao em coordenao com os outros projetos (arquitetura,

estrutura, instalaes etc), suficientemente detalhado a ponto de contemplar a

paginao de cada alvenaria a ser executada no edifcio, identificando,

inclusive, as interferncias com outros subsistemas, como o de instalaes

eltricas, por exemplo (Figura 4.11). Neste caso, a paginao da alvenaria

poder ser feita, de forma geral, com a utilizao de um nmero menor de tipos

de componente. Por exemplo, possvel realizar-se a modulao usando

apenas o componente inteiro e o meio-componente.

Com relao gerao de entulho, note que o mesmo no gerado somente

durante a etapa de execuo da alvenaria, e sim, pode ser gerado tambm

durante o servio de instalaes eltricas e hidrulicas e sanitrias, atravs da

execuo de rasgos nas paredes para se embutir tais instalaes, conforme

ilustrado na Figura 4.12.

184

Figura 4.11 Exemplo de paginao da alvenaria

Figura 4.12 Gerao de entulho durante a execuo de rasgos nas

paredes para se embutir as instalaes eltricas,

hidrulicas e sanitrias

185

4.3.4.7 Placas cermicas

Similarmente aos blocos e tijolos, as perdas de placas cermicas na etapa de

aplicao esto relacionadas ao corte das mesmas para a adequao s

dimenses dos ambientes em que so aplicadas.

As perdas podem ser devido s quebras de componentes durante o corte,

muitas vezes como fruto de uso de equipamento inadequado e podem,

tambm, no caso de no haver tal quebra significativa no processo de corte

(por exemplo, ao se fazer uso de equipamento adequado tal como a mquina

de corte), ter-se uma perda significativa por no se planejar o reaproveitamento

das sobras.

Embora alguns construtores acreditem, sem fundamentao experimental

definida, que as perdas de placas cermicas sejam desprezveis, a Tabela de

Composio Oramentria (TCPO 10, 1996) traz uma estimativa variando entre

5 e 10%.

Num estudo realizado por ARAJO & MEIRA (1996), com o objetivo de avaliar

a influncia da existncia de procedimentos de execuo para revestimentos

cermicos, obtiveram-se valores de perdas de 5% antes da insero de tais

procedimentos e 1% aps a utilizao dos mesmos.

4.3.4.8 Gesso

As perdas de gesso manifestam-se em revestimento, assim como no caso das

argamassas, atravs de sobrespessuras e gerao de entulho. Porm, no que

186

diz respeito ao entulho gerado, este mais significativo para o caso da

aplicao do gesso. Tal fato decorre da prpria natureza do material, que

possui um tempo muito curto para a sua aplicao aps a mistura do

aglomerante com a gua, gerando sobras endurecidas mais facilmente, as

quais no so reaproveitadas.

Este fato pode ser exemplificado atravs do trabalho realizado por ANTUNES

et al. (1999), que avaliaram o tempo til para a aplicao de pastas de gesso

na cidade de So Paulo (Tabela 4.11).

De acordo com os dados desta Tabela, percebe-se o pouco tempo que o

gesseiro tem para aplicar a pasta, ocasionando uma gerao significativa de

entulho, conforme constatado visualmente pelos autores. Um exemplo de tal

situao mostrado na Figura 4.13.

Tabela 4.11

Tempo til para a utilizao da pasta de gesso (ANTUNES

et al., 1999)

t para se tornar

t at torna-se no

utilizvel aps mistura

mais utilizvel

A1[0,66](*)

20,0

54,75

34.8

B2[0,85]

20,92

54,42

35.5

C3[0,68]

19,50

51,00

31.5

C4[0,78]

21,32

51,50

30.2

C5[0,76]

25,82

56,33

30.5

C6[0,86]

29,15

52,97

23.8

D7[0,70]

25,50

49,83

24.3

D8[0,73]

23,00

57,05

34.1

Cdigo das pastas

Tempo til

(*) o nmero entre colchetes representam a relao gua/gesso, em massa, das pastas estudadas

187

(a)

(b)

Figura 4.13 Exemplos de perdas de gesso durante a aplicao: (a)

durante a aplicao; (b) aps a aplicao

4.3.4.9 Tinta

As perdas das tintas ltex PVA e/ou acrlica nesta etapa so representadas

pelo nmero de demos aplicadas ao substrato (perda incorporada) superior ao

preconizado e pelas sobras no reaproveitadas deste material nas latas.

A necessidade de um nmero de demos superior ao especificado pode-se dar

em funo da cobertura insuficiente da tinta, muitas vezes decorrente da m

qualidade do material. Outros erros de execuo, tais como, homogeneizao

insuficiente ou, ainda, aplicao sobre substratos muito absorventes no

devidamente selados, podem tambm contribuir para uma elevao das

perdas. SKOYLES & SKOYLES (1987) declaram que os valores detectados em

188

suas pesquisas mostraram-se condizentes com suas expectativas. Definem,

como principal causa das perdas deste material, a necessidade de retrabalho

devido s paredes e tetos ser danificados ou sujos durante servios realizados

posteriormente pintura dos mesmos.

4.3.5 As perdas na etapa de transporte

As perdas durante o transporte esto limitadas queles materiais que so

susceptveis a quebras ou a ser derramados durante o trajeto. Dentre a gama

de materiais envolvidos, enquadram-se nesta situao as argamassas e

concretos, os blocos e tijolos, telhas e placas cermicas.

A combinao de um correto planejamento do transporte destes materiais,

atravs da previso de caminhos especficos e de equipamento adequado de

transporte, consiste numa medida eficaz para o combate ocorrncia das

perdas.

Diversos equipamentos podem ser adotados para fazer o transporte dos

materiais, conforme ilustrado na Tabela 4.12.

No que referem-se s perdas de materiais, uma compatibilizao entre o

especfico material e o equipamento usado nesta movimentao essencial.

Como exemplos de incompatibilizao, pode-se citar o transporte de blocos

com jericas, uma vez que os mesmos tm a forma de paraleleppedos, ou seja,

possuem arestas, enquanto a jerica tem a forma arredondada11; o transporte de

11

Caso semelhante ocorre com o transporte destes blocos com carrinhos de mo (Figura 4.14).

189

concreto ou argamassa (material fluido) atravs de carrinhos de mo,

susceptvel a derramamentos, j que estes carrinhos, alm de rasos, so

instveis; o transporte de telhas (materiais frgeis e que requerem um

empilhamento ordenado) realizado com carrinhos de mo ou, ainda, na mo

gerando estoques que favorecem a quebra, entre outros.

Tabela 4.12

Classificao do sistema de transporte LICHTENSTEIN

(1987)

padiola;

carrinho de mo;

jerica;

carrinho porta-plete.

jerica motorizada;

dumper.

talha;

sarilho;

guincho manual.

guincho de coluna;

elevador de carga.

Sistema com movimento descontnuo

guindaste

Sistema com movimento contnuo

bomba de concreto

bomba de

Com movimento

Equipamentos manuais

Com decomposio do movimento

horizontal

Equipamentos motorizados

Movimento vertical

Equipamentos manuais

movimento

decomposio do

Sem

Equipamentos motorizados

argamassa

190

Figura 4.14 Exemplo de transporte inadequado de blocos

Ainda que hajam diferentes escolhas compatveis, pode haver expectativa de

perdas distintas para cada sistema de transporte adotado. Por exemplo, para o

caso do concreto usinado, sistemas de transportes compatveis poderiam ser

compostos por jericas e elevador de cargas, caamba e grua ou, ainda, por

bomba.

A princpio pode parecer lgico que as perdas sejam mais acentuadas para o

sistema composto por jericas-elevador de cargas do que para o sistema

composto por bomba, em funo de haver uma maior expectativa quanto ao

transbordamento do material durante o trajeto a ser vencido.

Tal perda pode ser minimizada se forem previstos trajetos adequados, sem

rampas acentuadas, em terreno regular (sem buracos ou salincias). Em

contrapartida, caso no se faa a previso de utilizao das sobras de concreto

usinado decorrentes da limpeza da tubulao do sistema de transporte

191

composto por bomba, as perdas podem ser muito significativas para este

sistema12.

Aes voltadas para a reduo das perdas de materiais e a otimizao do

sistema de transporte, em muitos casos, dependem de avanos relacionados

forma na qual os materiais so embalados ou entregues nos canteiros de

obras, isto , dependem tambm da participao dos fornecedores.

Um avano significativo observado nos ltimos anos diz respeito aos blocos e

tijolos. Hoje em dia comum os mesmos ser entregues na obra paletizados e

protegidos. Ao pessoal da obra, dependendo do tipo de sistema de transporte

adotado, cabe apenas o transporte destes pletes ao local de utilizao. Isto

pode ser feito atravs de gruas ou, ainda, atravs de carrinhos porta-pletes.

Um exemplo de equipamento de transporte idealizado para este objetivo

ilustrado na Figura 4.15. Pode-se identificar a praticidade na sua utilizao,

tanto no que se refere contribuio para a reduo das perdas de materiais,

como na amenizao do esforo dos operrios.

Por fim, cabe ressaltar que esta evoluo no tem sentido se o canteiro de

obras no estiver preparado para a mesma, ou seja, de nada adianta, por

exemplo, os blocos ser paletizados, se no canteiro de obras no existir um

equipamento adequado para o seu transporte interno.

12

Note que, no ocorrendo o reaproveitamento das sobras de concreto bombeado contidas na tubulao

das bombas, quanto maior o comprimento desta tubulao, maior a percentagem de perdas.

192

Figura 4.15 Exemplo de equipamento adequado de transporte de blocos

(FRANCO 1992)

Вам также может понравиться

- Curso Básico de MassagemДокумент20 страницCurso Básico de MassagemJoacir FurtadoОценок пока нет

- Lavadora de roupas: manual de instruçõesДокумент46 страницLavadora de roupas: manual de instruçõesgilsoncemil50% (2)

- 1 - Arquitetura Naval PDFДокумент128 страниц1 - Arquitetura Naval PDFMarcelo Cardoso88% (8)

- Tipos de eletroforese e suas aplicaçõesДокумент81 страницаTipos de eletroforese e suas aplicaçõesMonalisa Suellen100% (2)

- Como Funcionam As Fontes ChaveadasДокумент8 страницComo Funcionam As Fontes ChaveadasReinaldo Oliveira100% (2)

- Teste 3 - CN - 7 (2017.18)Документ4 страницыTeste 3 - CN - 7 (2017.18)Odete RuivoОценок пока нет

- Projeto de Sistema de Abastecimento de ÁguaДокумент3 страницыProjeto de Sistema de Abastecimento de ÁguaJoão Marcos Lopes0% (1)

- Slide Aristóteles - Teoria Do ConhecimentoДокумент9 страницSlide Aristóteles - Teoria Do ConhecimentoJoão Marcos Maciel LuizОценок пока нет

- Livro - Fundamentos de Engenharia GeotécnicaДокумент20 страницLivro - Fundamentos de Engenharia GeotécnicaMaria Da Conceição PatricioОценок пока нет

- Gestão de materiais na construção civilДокумент9 страницGestão de materiais na construção civilMatheus Gabriel RodriguesОценок пока нет

- Tópico2 - Texto CompletoДокумент44 страницыTópico2 - Texto CompletoMatheus Gabriel RodriguesОценок пока нет

- Tópico2 - Perdas de Materiais Nos Canteiros de Obras - Conceitos e ClassificaçõesДокумент4 страницыTópico2 - Perdas de Materiais Nos Canteiros de Obras - Conceitos e ClassificaçõesMatheus Gabriel RodriguesОценок пока нет

- Tópico1 - Importância Da Redução Dos Consumos de Materiais Nos Canteiros de ObrasДокумент5 страницTópico1 - Importância Da Redução Dos Consumos de Materiais Nos Canteiros de ObrasMatheus Gabriel RodriguesОценок пока нет

- PTBZ - Samsung Drive Manager User's Manual Ver 2.7Документ122 страницыPTBZ - Samsung Drive Manager User's Manual Ver 2.7Maria EduardaОценок пока нет

- Ensaios Agregado-CimentoДокумент35 страницEnsaios Agregado-CimentoMatheus Gabriel RodriguesОценок пока нет

- Aula Como Selecionar Pagadoras Dividendos PDFДокумент2 страницыAula Como Selecionar Pagadoras Dividendos PDFMatheus Gabriel RodriguesОценок пока нет

- Análise de Riscos em ProjetosДокумент35 страницAnálise de Riscos em ProjetosjcledoОценок пока нет

- Energia mecânica em sistemas conservativosДокумент13 страницEnergia mecânica em sistemas conservativosDanielОценок пока нет

- Análise experimental da perda de carga em condutosДокумент16 страницAnálise experimental da perda de carga em condutosAnna LauraОценок пока нет

- Propriedades da matéria e reciclagem de plásticosДокумент4 страницыPropriedades da matéria e reciclagem de plásticosrosana_rozendo0% (1)

- OndasДокумент35 страницOndasMarcia CristinaОценок пока нет

- Remoção de índigo por POA e reuso da águaДокумент44 страницыRemoção de índigo por POA e reuso da águaJean Cesar BenassiОценок пока нет

- Bioindicador calor úmidoДокумент2 страницыBioindicador calor úmidodavidvianaОценок пока нет

- Dados Técnicos - Lâmpada Fluorescente Compacta Eletrônica TecnolampДокумент2 страницыDados Técnicos - Lâmpada Fluorescente Compacta Eletrônica TecnolampLuiz GabrielОценок пока нет