Академический Документы

Профессиональный Документы

Культура Документы

Flexspeed System-Description

Загружено:

Paulo FonsecaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Flexspeed System-Description

Загружено:

Paulo FonsecaАвторское право:

Доступные форматы

DESCRIO DO SISTEMA

DESCRIO DO SISTEMA

DESCRIO GERAL

O nico sistema

do mundo

de alta velocidade

para enchimento

de botijes GPL

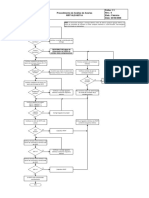

Todos os nmeros de posio na descrio que segue referem-se ao desenho FLEXSPEED LAYOUT.

Mdulos de processo (e.g. deteco

de vazamento, teste de vlvula, aplicao do cap, encolhimento do selo)

Os componentes bsicos do sistema

FLEXSPEED consistem de:

Alm disso, recomenda-se conectar o

seguinte equipamento padro ao sistema FLEXSPEED:

Mdulo Divert para separar os botijes (e.g. separao para o enchimento, recondicionamento, refugo,

etc.)

Sistema de carrossel com postos integrados de enchimento e funo de

controle de peso mais o sistema de

entrada e sada. O sistema de carrossel est disponvel em vrios tamanhos com um nmero varivel de

enchimento.

Sistema de carregamento/descarregamento (e.g. planta de pallet,

transportadores telescpicos ou similares)

Sistema de transportador de corrente de velocidade varivel/alta, controlado pelo sistema FLEXSPEED de

controle logstico incluindo PLC e inversores de freqncia

Sistema de codificao de tara (sistema de reconhecimento vision, sistema de leitura de cdigo de barras

e etiqueta)

Balana de ajuste de enchimento inline

Detector de vazamento in-line

Testador de vlvula in-line

Fonte de energia

Sistema de coleta de dados

www.flexspeed.info

DESCRIO DO SISTEMA

4500

7000

DESCRIO DO SISTEMA

SISTEMA DE TRANSPORTADORES

DE CORRENTE

43600

14

3

2

12.2 12.3 12.4

12

4

6.3

1.1

1

9

5

1.2

11

1.3

10

9.1

10.1 12.1

6.2

15

26000

13

6.4

O sistema de transportadores de corrente usado no FLEXSPEED o sistema

padro de transportadores da Kosan

Crisplant. Pode ser usado tanto o sistema de transportador de corrente seco

como o sistema lubrificado com gua e

sabo. Entretanto, em vez de um painel padro de energia com boto de

partida e parada, o sistema de transportador de corrente FLEXSPEED controlado por PLC com um controle de velocidade infinitamente varivel.

A caixa de controle para ajustar a velocidade do transportador de corrente, e,

conseqentemente a produo, normalmente colocada junto ao carrossel

de enchimento (8).

Para maiores detalhes sobre o sistema

de transportador de corrente, queira

consultar a documentao especfica.

6.1

FLEXSPEED LAYOUT

SISTEMA DE CARRGA /

DESCARGA DE BOTIJES

DESCRIO GERAL

DO FLUXO DOS BOTIJES

Os botijes para enchimento so carregados no sistema de transportador de

corrente (1) da planta de enchimento

de uma planta de pallets (2).

Os botijes so transportados por trs

linhas de entrada (1.1, 1.2, 1.3) ao mdulo invert (3), onde as trs linhas se

fundem em uma s linha. Antes do mdulo invert pode ser instalado um sistema de lavagem (4) para melhorar a

leitura dos valores de tara dos botijes

nos ombros dos botijes.

Os botijes so transportados nessa linha para o posto de codificao de tara (5). Todos os dados (tipo de botijo,

peso lquido do botijo, valor da tara)

so registrados no pulmo de dados de

botijo, pronto para uso nos postos de

enchimento do sistema de carrossel

FLEXSPEED.

Os botijes so conduzidos ao mdulo

de divert/separao (6) onde os botijes ou so separados para enchimento (6.1), separao (6.2) ou falha de leitura (6.3). Botijes que so enviados

para o enchimento (6.1) so transportados ao mdulo de entrada do carrossel (7). Os botijes so introduzidos ao

carrossel (8), um botijo em cada posto

de enchimento. Todos os botijes so

cheios e pesados no carrossel.

Depois do enchimento, os botijes so

ejetados do carrossel pelo mdulo de

sada (9) ou para o primeiro mdulo de

processo (10), neste caso um detector

de vazamento, ou, quando com falta ou

excesso de peso para uma linha de separao (9.1) conduzindo a uma balana de ajuste (11). Os botijes so testados quanto a vazamentos no primeiro mdulo de processo (10) e transferi-

dos para o prximo mdulo de processo (12), neste caso uma unidade de

teste de vlvula. Cada mdulo de processo tem uma linha de separao

(10.1, 12.1) para botijes com vazamento.

Depois do ltimo mdulo de processo

(12), os botijes so transferidos para

trs linhas de transportadores de corrente de sada (12.2, 12.3, 12.4) de volta em direo a planta de pallets (2).

Para utilizar totalmente a alta capacidade do FLEXSPEED essencial que o

sistema de enchimento seja abastecido com suficientes botijes vazios e

que os botijes cheios saiam com igual

rapidez do sistema. Isso pode ser feito

por uma soluo envolvendo uma planta de pallets (2) ou uma soluo com

transportadores telescpicos.

MDULO INVERT

Ao escolher a soluo da planta de

pallets, ser uma planta de pallets linear com at trs andares (2).

Para maiores detalhes sobre plantas

de pallets lineares ou transportadores

telescpicos, queira consultar a documentao especfica.

O mdulo invert (3) funde at trs linhas de transportadores de corrente

vindo da rea de rampas em uma linha

de alta velocidade indo em direo do

carrossel de enchimento (8).

Ao fundir apenas duas linhas, pode ser

utilizada uma seo Y de transportador

padro Kosan Crisplant.

O mdulo invert garante que os botijes sejam unidos suavemente e a alta

velocidade ao entrar na rea de alta

velocidade (rea amarela no FLEXSPEED

LAYOUT) do sistema FLEXSPEED.

5

DESCRIO DO SISTEMA

CODIFICAO DA TARA

Os mtodos tradicionais de codificao

de tara utilizados para sistemas eletrnicos tradicionais no acompanham a

demanda do FLEXSPEED de alta capacidade de entrada de tara.

Atualmente h os seguintes mtodos

de codificao de tara:

Entrada de tara totalmente automtica baseada em reconhecimento vision

Entrada semi-automtica de tara baseada em reconhecimento vision

com entrada da tara pelo operador

Sistema de leitura de etiqueta

Sistema de leitura de cdigo de barras

Operao de tara fixa

O sistema totalmente automtico de

entrada de tara com reconhecimento

DESCRIO DO SISTEMA

O MDULO DIVERT

vision baseado no uso de uma cmera. O valor da tara pintado ou impresso

no botijo fotografado e o valor automaticamente traduzido por um software de OCR e enviado ao sistema

FLEXSPEED.

O sistema de leitura de etiqueta baseado nas diferentes etiquetas RFID

disponveis no mercado. A etiqueta

RFID lida e o valor da tara enviado

por um mdulo de interface Kosan

Crisplant ao sistema FLEXSPEED.

O sistema semi-automtico de codificao de tara com reconhecimento vision tambm emprega a cmera. O sistema consiste de um sistema vision

que fotografa cada botijo enquanto estiver em movimento. As fotos

so enviadas para um computador conectado e mostradas num monitor. O

operador ento digita valor de tara

mostrado na tela. Para aumentar a capacidade de digitao de tara, adicionam-se mais computadores/operadores. O sistema automaticamente acompanha a seqenciao dos botijes.

O sistema de leitura de cdigo de barras essencialmente funciona da mesma maneira que o sistema de leitura

de etiqueta o valor da tara lido e

enviado ao sistema FLEXSPEED por

meio de um mdulo de interface Kosan

Crisplant.

A operao com um valor fixo de tara

para todos os botijes vivel ao encher botijes compostos ou outros tipos de botijes com valores de tara

idnticos, tornando assim desnecessria uma entrada individual de tara.

O mdulo patenteado Kosan Crisplant

de divert/separao (6) garante uma

distribuio suave e precisa dos botijes a processos especficos. Um mdulo divert/separao pode ser projetado com at quatro linhas de separao.

Por exemplo, depois da leitura da tara,

os botijes entram num mdulo divert,

e podem ser enviados ao carrossel de

enchimento (6.1), separao para

manuteno do botijo (6.2), a uma segunda linha de separao (por exemplo, botijes estranhos ou ao teste de

presso (6.4)), ou podem ser devolvidos ao sistema de codificao de tara

para nova codificao de tara (6.3).

Re-tarar deve ser feito quando um botijo no foi identificado ou lido na primeira vez. A razo para tal poderia ser

uma marcao danificada ou duvidosa,

sujeira na impresso etc. o que pode

ser corrigido pelo operador na linha de

retorno (6.3).

MDULO DE ENTRADA

NO CARROSSEL

O mdulo de entrada patenteado (7)

trabalha em sincronia com o carrossel

(8), a sada (9) e os mdulos de processo (10, 12), visto que so todos ligados

mesma caixa de engrenagens e motor.

A entrada projetada para uma transferncia suave de botijes do transportador de corrente a um posto de enchimento no carrossel sem o botijo parar

em momento algum.

Um PLC controla o fluxo de botijes

entrada do carrossel por meio de uma

srie de sensores e inversores de freqncia. No havendo suficientes botijes antes do mdulo de entrada, o

sistema diminui a velocidade, ajustando-a ao fluxo real de botijes. No

chegando botijes ao mdulo de entrada, o sistema automaticamente pra

totalmente. Automaticamente reinicia

a operao quando o fluxo de botijes

ao mdulo de entrada for normalizado.

Se um botijo ficar travado no mdulo

de entrada (e.g. devido a um anel inferior danificado), o acoplamento de segurana embutido desengata a catraca

do mdulo de entrada e pra o sistema. O operador agora pode remover o

botijo fcil e seguramente e re-engatar a catraca do mdulo de entrada, girando manualmente a catraca at que

ela automaticamente re-engata. O sistema agora est pronto para um reset

e nova partida.

Esta caracterstica de segurana evita

danos ao equipamento por um botijo

travado e torna a sua remoo muito

segura para o operador assim como a

nova partida do sistema.

DESCRIO DO SISTEMA

CARROSSEL COM

POSTOS DE ENCHIMENTO

O sistema patenteado de enchimento

de tendncia consiste de um nmero

de postos individuais de enchimento,

um sistema de braos paralelos, um

carrossel interno e um sistema externo

de trilho/clula de carga.

Este sistema exclusivo permite ao sistema FLEXSPEED pesar cada posto de

enchimento individual cinco vezes durante uma inteira rotao do carrossel.

DESCRIO DO SISTEMA

Os processos de enchimento e controle

no sistema FLEXSPEED so controlados por um total de cinco balanas individuais colocadas sob o carrossel giratrio:

1 Balana de zerar

2 Balana de gs residual

3 Balana de tendncia

4 Balana de completar o nvel

5 Balana de controle

O nmero de postos de enchimento

num sistema de carrossel (8) depende

da capacidade desejada e o tempo de

enchimento dos botijes a serem

cheios. Um carrossel FLEXSPEED pode

ser equipado com 30 e at 72 postos

de enchimento. O dimetro do carrossel varia de 4.900 mm (30 postos de

enchimento) at 11.200 mm (72 postos

de enchimento).

3

I

I

S

FS I

III

FS = Estgio de enchimento

cativa entre os botijes. Baseado na

taxa de fluxo do botijo, o controlado

CUC capaz de predizer o tempo de

enchimento remanescente para alcanar o volume lquido objetivado de gs

a ser colocado (FS II & FS III). Portanto,

extremamente importante medir com

preciso da taxa de fluxo para encher

precisamente o botijo.

FS

Cada posto de enchimento individual

equipado com um cabeote de enchimento inteiramente automtico. Cada

botijo transferido do transportador

de corrente ao posto de enchimento no

carrossel pela catraca de entrada. A

catraca de entrada guia o botijo suavemente e garante que seja colocado

corretamente no posto de enchimento.

Quando um botijo for liberado pela

catraca de entrada, o cabeote de enchimento automtico conecta-se vlvula do botijo. A combinao dessas

duas aes sincronizadas elimina a necessidade de dispositivos de centragem.

A funo bsica do sistema de enchimento de tendncia patenteado FLEXSPEED a de medir a taxa de fluxo

efetivo (gramas por segundo) no primeiro estgio do processo de enchimento (FS I). A taxa de fluxo depende

de vrios fatores tais como a restrio

da vlvula do botijo, a presso de enchimento, a presso no cilindro etc. A

taxa de fluxo varia de maneira signifi-

DESCRIO DO SISTEMA

Este grfico mostra o princpio dos estgios de enchimento de tendncia para

trs botijes com diferentes

taxas de fluxo.

DESCRIO DO SISTEMA

Este grfico mostra o princpio dos estgios de enchimento de tendncia para

trs botijes com diferentes

taxas de fluxo.

W

FS I

b/c

FS II

b/c FS III

100%

A linha vermelha representa

o botijo com a mais rpida

taxa de fluxo e a linha azul

representa o botijo com a

mais lenta taxa de fluxo.

95%

FS I

b/c

FS II

b/c FS III

100%

A linha vermelha representa

o botijo com a mais rpida

taxa de fluxo e a linha azul

representa o botijo com a

mais lenta taxa de fluxo.

Neste exemplo, todos os trs

botijes esto sem gs residual antes do enchimento.

Neste exemplo, todos os

trs botijes contm gs residual antes do enchimento.

FS I = Enchimento de tendncia, estgio I (pr-enchimento)

FS II = Enchimento de tendncia, estgio II (enchimento)

FS III = Enchimento de tendncia, estgio III (completar o enchimento)

FS I = Enchimento de tendncia, estgio I (pr-enchimento)

FS II = Enchimento de tendncia, estgio II (enchimento)

FS III = Enchimento de tendncia, estgio III (completar o enchimento)

W = Peso lquido (kg)

T = Tempo (segundos)

b/c = Pausa/Estgio de Clculo (no h enchimento)

W = Peso lquido (kg)

T = Tempo (segundos)

b/c = Pausa/Estgio de Clculo (no h enchimento)

95%

Estgios de enchimento de tendncia para botijes com gs residual

Estgios de enchimento de tendncia para botijes sem gs residual

Controlador HMI/CUC

Estgios de enchimento de

tendncia no carrossel

A Antes do botijo ser introduzido no

posto de enchimento, o posto de enchimento em questo foi pesado pela balana de zerar para ajuste do

peso sem carga do posto de enchimento.

B O botijo agora introduzido no

posto de enchimento do carrossel e

o peso de tara do botijo transferido da unidade de codificao de tara balana de gs residual. A balana de gs residual agora calcula

a quantidade de gs a ser colocada

(peso lquido em kg) pela comparao do peso real do botijo com o

peso de tara.

C FS I Estgio de enchimento de

tendncia I (pr-enchimento)

Baseado no peso lquido, o sistema

calcula o nmero de segundos para

pr-encher o botijo sem conhecer

ainda a taxa de fluxo do botijo. O

tempo timo para encher neste es10

tgio de pr-enchimento o tempo

que leva para encher 40% do peso

lquido. Quando se calcula o tempo,

o enchimento comea automaticamente e pra automaticamente depois do tempo calcula de pr-enchimento e sempre antes do posto de

enchimento chegar balana de

tendncia.

D FS II Estgio de enchimento de

tendncia II (enchimento)

Quando o posto de enchimento passa pela balana de tendncia; l-se

a quantidade de gs colocada at

agora e o sistema calcula a taxa de

fluxo deste botijo especfico. Baseado nesta taxa de fluxo o sistema

agora calcula o tempo remanescente de enchimento necessrio para

alcanar 95% do peso lquido. O

processo de enchimento reinicia automaticamente e pra automaticamente depois do tempo de enchimento calculado e sempre antes

que o posto de enchimento alcana

a balana de completar o nvel.

E FS III Estgio de enchimento

de tendncia III (completar o enchimento) Quando o posto de enchimento passa pela balana de

completar, a quantidade de gs colocada at agora novamente lida e

o sistema calcula o tempo para encher ou completar para chegar aos

kg lquidos. O processo de enchimento re-inicia automaticamente e

pra automaticamente depois do

tempo calculado de completar e

sempre que o posto de enchimento

chega na balana de controle. Isso

garante uma muito alta preciso de

enchimento e reduz o risco de botijes cheios em excesso.

F Finalmente o posto de enchimento

passa pela balana de controle, que

realiza o controle final antes que o

mdulo de sada guia o botijo para

fora do posto de enchimento do carrossel.

O controlador HMI/CUC bem provado

na prtica da Kosan Crisplant gerencia

todos os processos, clculos e comunicao de dados entre todas as unidades durante o processo de enchimento

inteiro.

O mais recente modelo, o HMI/CUC

MKIII, foi aperfeioado consideravelmente e desenvolvido especialmente

para desempenho de alta capacidade,

com novas caractersticas tais como:

Display maior e mais claro com luz

de fundo (128x64 pixels)

Memria estendida maior capacidade para rodar programas

Nova interface melhorada para mais

rpido manuseio de dados

Suave start-up do sistema (mais baixa corrente em power on)

Atualizado conforme ltimos padres ATEX

G O posto de enchimento agora passa

de novo a balana de zerar antes de

introduzir um novo botijo.

11

DESCRIO DO SISTEMA

MDULO DE SADA

DO CARROSSEL

O mdulo de sada patenteado (9) opera em sincronia com o carrossel (8), o

mdulo de entrada (7) e os mdulos de

processo (10, 12) visto estarem todos

conectados mesma caixa de engrenagens e motor.

O mdulo de sada projetado para

uma transferncia suave dos botijes

dos postos de enchimento do carrossel

ao primeiro mdulo de processo, sem

que os botijes parem em algum momento.

Entretanto, botijes enchidos incorretamente registrados pela balana de

DESCRIO DO SISTEMA

MDULO DE PROCESSO 1

DETECTOR DE VAZAMENTO

controle no carrossel so separados

em direo a um transportador de corrente (9.1) indo para uma balana de

ajuste de peso (11). Aqui se corrige botijes com falta ou excesso de peso.

Em seguida so transferidos ao detector de vazamento in-line (13).

Se um botijo ficar preso no mdulo de

sada (e.g. por um anel inferior danificado), o acoplamento de segurana

embutido desengata a catraca do mdulo de sada e para o sistema. O operador agora pode remover fcil e seguramente o botijo e re-engatar a catraca do mdulo de sada girando manu-

almente a catraca at ela re-engatar

aumentativamente. O sistema agora

est pronto para nova partida.

Esta caracterstica de segurana evitar

danos ao equipamento por um botijo

preso e torna muito seguro para o operador dar nova partida ao sistema.

O mdulo de processo de deteco de

vazamento (10) uma pequena unidade de carrossel com seis postos de deteco. Assim que o mdulo de sada

do carrossel de enchimento (9) liberou

o botijo num posto de deteco no

mdulo de processo (10), desce um cabeote de deteco sobre a vlvula do

botijo iniciando automaticamente o

processo de deteco de vazamento.

Detectando-se um vazamento, o botijo separado para um transportador

de corrente (10.1) conduzindo para um

detector de vazamento in-line (13) para

um segundo teste. Se o botijo estiver

o.k. o mesmo transferido para a linha

principal de transportador de corrente,

em direo da planta de pallet (2). Se o

botijo vazer, ser separado para e.g.

evacuao e troca ou conserto de vlvula.

Os botijes que passam o teste de vazamento no mdulo de processo so

transferidos diretamente ao prximo

mdulo de processo (12).

MDULO DE PROCESSO 2

TESTADOR DE VLVULA

O mdulo de processo de teste de vlvula (12) uma unidade pequena com

seis postos de teste. Assim que o prvio mdulo de processo (10) liberou o

botijo num posto de teste no mdulo

de processo, desce um cabeote de

teste sobre a vlvula do botijo iniciando-se automaticamente o processo

de teste de vlvula. A vlvula sendo

defeituosa, o botijo separado para

um transportador de corrente (12.1) levando-o a um testador de vlvula in-line (14) para um segundo teste. Se o

botijo estiver o.k., ser transferido

linha principal de transportador de corrente, em direo planta de pallets

(2). Se a vlvula do botijo estiver defeituosa, o botijo separado para e.g.

evacuao e troca de vlvula ou reparo.

Botijes que passam o teste de vlvulas no mdulo de processo (12) so

distribudos diretamente a trs linhas

de transportadores (12.2, 12.3, 12.4)

indo em direo da planta de pallets

(2).

Os botijes agora deixam a rea de alta velocidade (rea amarela no FLEXSPEED LAYOUT) do sistema FLEXSPEED.

12

13

14

15

Kosan Crisplant a/s

P.O. Pedersens Vej 22

DK-8200 Aarhus N

Dinamarca

Tel +45 8740 3000

Fax +45 8740 3010

sales @ kosancrisplant.com

service @ kosancrisplant.com

www.kosancrisplant.com

www.flexspeed.info

Вам также может понравиться

- Tabela de Tamanhos - WICKETT JONESДокумент2 страницыTabela de Tamanhos - WICKETT JONESPaulo FonsecaОценок пока нет

- About TyresДокумент5 страницAbout TyresJuliana JustinoОценок пока нет

- GUIA - Como Maximixar A Aprovação Dos Novos Projectos de TIДокумент13 страницGUIA - Como Maximixar A Aprovação Dos Novos Projectos de TIPaulo FonsecaОценок пока нет

- About TyresДокумент5 страницAbout TyresJuliana JustinoОценок пока нет

- 01 Decidi Deixar de FumarДокумент31 страница01 Decidi Deixar de FumarPaulo FonsecaОценок пока нет

- Diferenca Entre Metrica Kpi e ObjetivoДокумент29 страницDiferenca Entre Metrica Kpi e ObjetivoPaulo Fonseca100% (1)

- Guia Sobre Aterramento Eletrico PDFДокумент4 страницыGuia Sobre Aterramento Eletrico PDFPaulo FonsecaОценок пока нет

- Manual Testador JDSU Smart Class TPSДокумент9 страницManual Testador JDSU Smart Class TPSggonzalez1984Оценок пока нет

- Semáforos InteligentesДокумент5 страницSemáforos InteligentesCristiano da silvaОценок пока нет

- Ebook Arquitetura de ComputadoresДокумент79 страницEbook Arquitetura de ComputadoresGil FragaОценок пока нет

- Apresentação ISO 9001 + SCRUMДокумент6 страницApresentação ISO 9001 + SCRUMliviablОценок пока нет

- Ciber Nova 1200P1 Fichatecnica PDFДокумент12 страницCiber Nova 1200P1 Fichatecnica PDFGonzales Vela Dante AdolfoОценок пока нет

- Sistema de Perfuração Autônoma em Minas de FerroДокумент15 страницSistema de Perfuração Autônoma em Minas de FerroVictor SilvaОценок пока нет

- Pascal UfscДокумент85 страницPascal UfscArturОценок пока нет

- Circular 126 - 2020 - 2201789CLMA - ML - PCДокумент4 страницыCircular 126 - 2020 - 2201789CLMA - ML - PCJosé MacedoОценок пока нет

- POP GQ 000 - Elaboração de Procedimentos Rev. 05Документ6 страницPOP GQ 000 - Elaboração de Procedimentos Rev. 05Elizabeth WalshОценок пока нет

- TCC SimulaçãoДокумент40 страницTCC Simulaçãobiblioteca DOD100% (1)

- Matrizes Do Pensamento Iii: Psicologia CognitivaДокумент17 страницMatrizes Do Pensamento Iii: Psicologia Cognitivastephane larissaОценок пока нет

- Template ACDДокумент77 страницTemplate ACDPaulo SilvaОценок пока нет

- AduДокумент2 страницыAdumh4347652Оценок пока нет

- Forma Canonica 11 PDFДокумент15 страницForma Canonica 11 PDFAnthonny Gabryell LimaОценок пока нет

- Apostila 2016 para AlunosДокумент78 страницApostila 2016 para AlunosjoaoОценок пока нет

- Orientações Atividade PLANILHAДокумент7 страницOrientações Atividade PLANILHAJoilton De Sousa Lima0% (7)

- Furtado & Schmidt - GNSS HI - TARGET V30 PLUSДокумент5 страницFurtado & Schmidt - GNSS HI - TARGET V30 PLUSFilipe AugustoОценок пока нет

- Manual Addtech MC16 PDFДокумент62 страницыManual Addtech MC16 PDFCaroline CoelherОценок пока нет

- FIAT Toro 2019 ManualUsuario PDFДокумент362 страницыFIAT Toro 2019 ManualUsuario PDFjadr2654% (13)

- Procedimento de Análise de Avarias - RIFF HLD18371A HitachiДокумент1 страницаProcedimento de Análise de Avarias - RIFF HLD18371A HitachijeffersonОценок пока нет

- Exercicios Complementares SIДокумент4 страницыExercicios Complementares SIJoice BezerraОценок пока нет

- Manual 60.03.02.257-r0 Centrix 4-12 PDFДокумент104 страницыManual 60.03.02.257-r0 Centrix 4-12 PDFMarcos Alessandro Santana SantosОценок пока нет

- Como Acessar As Redações No Novo Ambiente de Simulados Do PlurallДокумент10 страницComo Acessar As Redações No Novo Ambiente de Simulados Do PlurallCoordenação PedagógicaОценок пока нет

- Proficiência DuolingoДокумент20 страницProficiência Duolingoeu.heduОценок пока нет

- Language Pack MicrosipДокумент6 страницLanguage Pack MicrosipEdmilson OliveiraОценок пока нет

- 08 - MaterialVídeos-1,2,3,4Документ14 страниц08 - MaterialVídeos-1,2,3,4ARILSON RIBEIRO OLIVEIRAОценок пока нет

- IntArt U3Документ34 страницыIntArt U3Flavio AnunciatoОценок пока нет

- TCC Murilo de Ávila DilliДокумент132 страницыTCC Murilo de Ávila DilliJadiel SilvaОценок пока нет

- Potência Do Homem + BônusДокумент49 страницPotência Do Homem + BônusJosé RicardoОценок пока нет

- Simulado 02 Pmpe HD Cursos Com GabaritoДокумент20 страницSimulado 02 Pmpe HD Cursos Com GabaritoEduardo FelipeОценок пока нет