Академический Документы

Профессиональный Документы

Культура Документы

1 AguilasdeCalidad IndJohnDeere

Загружено:

Sergio HerbertИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

1 AguilasdeCalidad IndJohnDeere

Загружено:

Sergio HerbertАвторское право:

Доступные форматы

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

Run Lean, Run Fast, Run Smart.

Nothings Run like a Deere

A).- Datos de la Empresa.

a) Compaa:

Direccin:

Telfono:

Fax:

Internet:

Email:

Industrias John Deere, S.A. de C.V.

Boulevard Daz Ordaz No. 500

Garza Garca, N. L. CP 66210

(81) 8288-1212

(81) 8288-8748

http://www.deere.com.mx

LopezSalazarRoberto@JohnDeere.com

b) Sector

Industrial

c) Tamao:

Grande

d) Grupo Empresarial:

Deere & Company, Moline, IL, USA.

e) Tipo de bienes:

Maquinaria agrcola: Tractores, Implementos agrcolas como equipo forrajero y

equipo de labranza, as como Componentes para maquinara agrcola y construccin; tanto para el

mercado nacional como el de exportacin.

f) Aos de experiencia:

Ms de 50 aos en el mercado nacional.

g) Poblacin total:

2,241 personas; compuesto por personal administrativo: 560 y

personal tcnico: 1,681.

h) Sistema Calidad:

Contamos con la certificacin de ISO 9001: versin 2000

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

B).- Datos del Sistema de Mejora Continua.

a)

Coordinador del Sistema de Mejora Continua.

Ing. Ricardo Obed Salinas Salazar

Coordinador de Mejora Continua de Unidad de Negocios de Implementos

Tel: (81) 8288-1212 ext.88099

salinasricardoobed@johndeere.com

b)

Champion:

Ing. Nelson Chapa Ruiz

Gerente de Operaciones de Unidad de Negocios de Implementos

Tel: 01 (81)8288-8224

chapanelsone@johndeere.com

c)

Master Black Belt

Ing. Roberto Lpez Salazar

Gerente de Transformacin

Tel: 01(81)8288-1212 ext.87222

lopezsalazarroberto@johndeere.com

d)

Nmero total de proyectos 6 Sigma terminados y en proceso.

Proyectos 6 Sigma terminados: 55

Proyectos 6 Sigma en proceso: 32

e)

Nmero de proyectos 6 Sigma terminados cada ao desde su inicio.

Industrias John Deere, en el ao 2005 y 2006 desarrollo 24 proyectos en promedio, en el ao

2007 se desarrollaron 43 proyectos y en el ao 2008 se increment a 55 proyectos.

f) Nmero de personas promedio en un proyecto 6 Sigma de la organizacin.

5 personas.

g) Porcentaje de la poblacin total de la organizacin, que participa en proyectos 6 Sigma.

De un total de 2241 trabajadores, 301 participan activamente en el desarrollo de proyectos Seis

Sigma, lo que es equivalente a un 13.41% de la poblacin.

h)

i)

Tiempo promedio (en meses) de resolucin de un proyecto.

8 meses promedio desde Definir hasta Control (incluye capacitacin e implementacin).

Breve explicacin del sistema de reconocimientos que utiliza la organizacin.

En Industrias John Deere, anualmente se lleva a cabo una Expo

Mejora Continua, en la cual, participan todas las Unidades de

Negocio de Industrias John Deere, participan los 19 mejores

proyectos que se hayan desarrollado mediante la metodologa de

Seis Sigma. En la Expo Mejora Continua existen dos categoras:

Proyectos sin Rigor Estadstico y Proyectos con Rigor Estadstico.

Para otorgar la calificacin a cada uno de los proyectos, se ha

desarrollado un formato de los aspectos que debe contener un

proyecto de cada una de las categoras, basado en los manuales del

curso de Black Belt. Dicha calificacin es asignada por un Comit

Evaluador Externo, el cual se encuentra conformado por personas

expertas en la materia, de la comunidad acadmica y empresarial.

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

j)

2008

Tipos de reconocimientos o premios que se otorgan.

En dicha Expo, se premian los tres primeros lugares de cada categora, los

reconocimientos que se otorgan a los ganadores de las diferentes categoras

consisten en: una presea, artculos promocionales (gorras y camisetas) e incentivo

econmico de acuerdo al lugar obtenido, el primer lugar gana adems el derecho de

participar en el foro AMTE.

k) Sistema a travs del cual se eligi o seleccion al proyecto participante.

Evento Expo Mejora Continua con la presencia de un Comit Evaluador Externo

integrado por expertos en la materia del mbito empresarial y acadmico.

l)

Otro tipo de equipos que tiene implantados en su organizacin.

Adems de los equipos de mejora continua, tambin se trabaja bajo el esquema de Mininegocios de Alto

Desempeo (MNAD) los cuales son autodirigidos y son responsables de administrar mejoras operativas;

incrementar la calidad de vida de los operadores; realizar auditorias de seguridad, higiene y ecologa; mejorar

los indicadores de seguridad, calidad, entregas y eficiencia de cada una de las lneas de produccin.

Actualmente en Industrias John Deere, se han desarrollado ms de 5000 proyectos de Mejora Continua

desde el 2005 a la fecha.

m) Situacin actual y problemas en su Sistema de Administracin de Trabajo en Equipo.

Actualmente se tiene implementada la estrategia de Seis Sigma en las reas de manufactura de la compaa

con 77 equipos, la visin es extender esta estrategia a las reas de comercial y finanzas de la compaa.

www.amte.org.mx

2008

C).- Datos del Equipo de Mejora Continua Participante.

a) Nombre del equipo: guilas de Calidad

b) Datos del Facilitador: Candelario de la Garza Requena

c) Black Belt: Ricardo Obed Salinas Salazar.

d) Fecha de inicio de actividades: Enero 2007.

e) Datos de los integrantes.

Integrante

Escolaridad

Antigedad

Salvador Fabricio

Ramrez Salas

Omar Cervantes

Cerda

Jos Homero Surez

Salas

Jos David Martnez

Daz

David Martnez

Gutirrez

Jos Javier Gonzlez

Cant

Eduardo Orozco

Garza

Preparatoria

terminada

27 Aos

Ingeniera

20 Aos

Preparatoria

Tcnica

Preparatoria

Tcnica

Preparatoria

Tcnica

Preparatoria

Tcnica

Puesto

Responsabilidad

Ing. de Calidad

Asesor

Auditor de Sistemas

de Calidad

Facilitador de

Mininegocio

Tcnico Coordinador

de Mininegocio

Auditor de

Calibradores

19 Aos

14 Aos

15 Aos

Ingeniera

Integrante

Integrante

Integrante

Integrante

14 Aos

Inspector de Calidad

Integrante

9 Aos

Ingeniero de Producto

Soporte

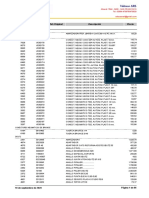

f) Actividades realizadas por el equipo durante el desarrollo del proyecto.

Calculos de beneficios

Prediccin de valores

Grfica de efectos

Prueba de hiptesis

Estudio de normalidad

YCTQ

SIPOC

Dibujos

HDMs

Desicin

Fotografas

Paretos

FMEA

Analisis de correlacin

Analisis de regresin

Presentacin

Verificacin de dureza

Prueba de safe

Mediciones

R&R

Integrantes

Obed Salinas

Salvador Ramirez

Homero Suarez

Omar Cervantes

Jos David Martinez

David Martinez

Javier Gonzlez

Eduardo Orozco

Candelario de la Garza

CPKs

Actividades realizadas durante el proyecto DMAIC

DOE

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

g) Funcionamiento del Equipo:

Las reuniones se llevan a cabo una vez por semana con duracin de una hora, en la sala de juntas de

Implementos los das mircoles a la una de la tarde.

h) Antecedentes y evolucin del Equipo.

Con la finalidad de robustecer nuestros procesos de manufactura, se decidi implementar herramientas de

calidad que nos permitan lograr este objetivo, como son la metodologa DMAIC y herramientas estadsticas.

A continuacin se presenta la trayectoria, en materia de mejora continua, y su participacin actual en la

estrategia de Mejora Continua de la empresa:

Salvador Fabricio: Ha participado en proyectos seis sigma dentro de sus logros esta; primer lugar en la

Expo Mejora Continua de IJD en la categora de rigor estadstico en 2006, tercer lugar en el foro Seis Sigma

Organizado por el ITESM en 2007, segundo lugar en Expo Mejora Continua de IJD en la categora de rigor

estadstico en 2007, primer lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en

2008.

Homero Surez: Ha participado en proyectos seis sigma con el equipo guilas de Calidad dentro de sus

logros esta; segundo lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2007,

primer lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2008; Homero Surez

tambin participa activamente con equipo de Mejora Continua, para la solucin de problemas a travs de

eventos kaizen.

Omar Cervantes: Ha participado en proyectos seis sigma con el equipo guilas de Calidad dentro de sus

logros esta; segundo lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2007,

primer lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2008; Actualmente tiene

participacin activa como asesor de otro equipo de Seis Sigma, el equipo de Halcones.

Jos David Martnez: Ha participado en proyectos seis sigma con el equipo guilas de Calidad dentro de

sus logros esta; segundo lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2007,

primer lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2008; tambin participa

activamente con equipo de Mejora Continua, para la solucin de problemas a travs de eventos kaizen.

Javier Gonzlez: Ha participado en proyectos seis sigma con el equipo guilas de Calidad dentro de sus

logros esta; segundo lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2007,

primer lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2008.

David Martnez: Ha participado en proyectos seis sigma con el equipo guilas de Calidad dentro de sus

logros esta; segundo lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2007,

primer lugar en Expo Mejora Continua de IJD en la categora de rigor estadstico en 2008.

El equipo guilas de Calidad, pertenece al Grupo Natural de Trabajo (Mininegocio) del mismo nombre y que

en el 2007 fueron distinguidos como el Mejor Grupo Natural de Trabajo del Ao en la Operacin de

Implementos.

i) Caracterstica especial del funcionamiento.

Las funciones que desarrollan en la compaa los enfocan hacia el uso de metodologas de solucin de

problemas.

Los integrantes tienen conocimientos de medicin y trazo, por lo que les facilit el desarrollar este caso

exitoso.

En cada una de las fases, contaron con la evaluacin y retroalimentacin del Comit de Mejora Continua de

la Unidad Estratgica de Negocios de Implementos Agrcolas.

www.amte.org.mx

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

1.- Introduccin.

Este proyecto inicia en Abril de 2007 y lleva un proceso de aproximadamente un ao llegando a la

terminacin del mismo en Febrero de 2008. El proyecto lleva por nombre Mejoras en el muelle de

compresin.

Nuestro proyecto se llevo a cabo en el rea de arados de vertederas, especficamente en la celda en donde

se ensambla el Muelle de Compresin (AP39471), este tiene la funcin de ser el fusible para evitar daos en

los dems componentes del Arado de Vertederas.

El equipo utiliz la metodologa DMAIC ( Definir, Medir, Analizar, Mejorar y Controlar)

2.- Reconocer y Definir.

2.1 Situacin Actual

Revisando las fallas de garanta de la UEN (Unidad

estratgica de negocios) Implementos el indicador

MDP esta por encima de la meta que es del 1%

(Figura 2.1.1), actualmente se tiene un valor de

1.42%, El MDP (Moline Dealer Price) es un

porcentaje de las ventas, que es destinado a pagos

de reclamaciones de garanta (Rolado 12 meses).

2.2 Seleccin del rea de oportunidad.

El comportamiento en montos de pago (USD) de

las fallas de garanta por familia nos indica que las

Desmenuzadoras es la que tiene mayor porcentaje

Figura 2.1.1

de reclamaciones (Fig. 2.2.1), sin embargo sta ya

tiene un proyecto Seis Sigma en desarrollo, por lo que el equipo determin, enfocarse en la segunda familia

de producto que son los Arados de Vertedera para llevar a cabo el proyecto.

Monto de Reclamaciones de Garanta por familia (rolado 12

meses) USD

100000

Revisando las fallas de garanta de los

ltimos 12 meses de la familla de Arados

de Vertederas, el Muelle de Compresin

(Soltador) AP39471 es el principal

contribuyente con $10,592 USD el cual

es un 32.24% del total de las

reclamaciones en Arados de Vertederas.

(Figura 2.2.2)

89542

90000

80000

70000

USD

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

D).- Caso exitoso.

60000

50000

40000

24903

30000

20000

8176

10000

4974

570

0

Desmenuzadoras

Arado de Vertederas

Segadoras

Rastras

Chopper

Familias

Esta falla repercute en otros

ensambles como son el Soporte de

Vertedera y el Timn.

Figura 2.2.1

Key Part

Number

AP39471

AP39473

AP37923

AP39470

Key Part Description

MUELLE DE COMPRESION

SOPORTE DE VERTEDERA

SOLTADOR DE TORNILLO FUSIBLE

TIMON

Frequency

14

6

4

3

Total Warranty Cost

(USD)

$10,592.09

$5,391.44

$5,158.08

$1,904.42

Figura 2.2.2

50%/50% of

Contribution

32.24%

15.26%

12.82%

6.29%

Figura 2.2.3

www.amte.org.mx

2008

35.00%

30.00%

El diagrama de Pareto (Figura 2.2.4)

muestra las fallas de garantas de los Arados

de Vertederas y podemos ver que el Muelle

de Compresin es la principal falla, por lo

que el equipo trabajar en la mejora de este

nmero de parte. Revisando el historial de

Fallas de 12 meses a la fecha, las fallas de

garanta se deben a que el Muelle de

Compresin no esta funcionando en campo.

(Figura 2.2.3 y 2.2.5)

25.00%

20.00%

15.00%

10.00%

5.00%

0.00%

AP

3

AP 947

39 1

AP 47

37 3

A P 92

3 3

A P 947

34 0

AP 66

4 4

AP 000

39 3

0

J D 02

N2 574

61 5

0

P6 3 4

3

H1 18

4 5

A P 185

34 3

A E 64

37 9

AP 75

3 0

AP 118

37 2

7

R8 92

01

E1 23

89

R2 7 9

6

19 37

H2 5

A E 91

14 4

A P 42

3 8

P M 123

03 3

02

6

Figura 2.2.4

Las Vertederas del Arado (Figura 2.2.6) tienen la funcin de voltear la tierra en el proceso primario del ciclo

agrcola y estn expuestas a chocar con piedras o races, de no liberarse el Muelle de Compresin, pueden

sufrir daos algunos componentes del Arado de Vertederas, por lo que la funcin del Muelle de Compresin

(Figura 2.2.7) es ser el fusible del sistema.

TRIP MECHANISM DID NOT

TRIP AND BROKE FROG AND

MECHANISM

Fallas de Muelle de Compresin

Figura 2.2.7

No funcionan

Otros

14

Figura 2.2.5

Figura 2.2.6

La especificacin de carga de funcionamiento del Soltador es de 6000 7000 lb.-F esta especificacin esta

definida desde el proceso de desarrollo de producto, y es la especificacin definida para un buen

funcionamiento del Muelle de Compresin AP39471.

2.3 Impacto del proyecto.

Una vez que definimos hacia donde estara enfocado

nuestro proyecto, se realizo un estudio de capacidad

para conocer el desempeo de este proceso, y el

resultado nos arrojo un CPK de -0.338 el cual nos

indica que el proceso no es confiable. (Figura 2.3.1)

Este estudio Cpk nos dice que el valor de carga (lb.-F)

se esta dando arriba de lo especificado, lo cual

ocasiona fallas de garanta en campo.

El CPK se realiz con un muestreo de 42 muestras y

se identific que no cumple con la especificacin de

carga de 6000 a 7000 lb.-F.

Definimos nuestra meta, la cual ser: alcanzar un

CPK mnimo de 1.33 en la especificacin de carga

de 6000 a 7000 lb.-F.

Variable: Carga de Soltador AP39471 6000 a 7000 lbsf Mean: 7834.78 Sigma: 1029.73

Specifications: LSL=6000.00 Nominal= ---- USL=7000.00

Normal: Cp=.2023 Cpk=-.338 Cpl=.7424 Cpu=-.338

-3.s

LSL

USL

6000

7000

+3.s

22

20

18

16

14

Frequency

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

12

10

8

6

4

2

0

4000

5000

8000

9000

10000

Figura 2.3.1

www.amte.org.mx

11000

12000

2008

Este proyecto esta alineado a la matriz Hoshin Kanri, (Figura 2.4.1) en donde se encuentran las iniciativas de

la compaa y la estrategia es 4.01 Redisear el Muelle de Compresin del Arado de Vertederas para

eliminar sus fallas de garanta.

Esto representa un beneficio econmico mnimo de $ 10,592 USD.

#

Continuar con la evaluacin de productos A.Vert. y Desmenuzadoras enfocdo

a identif icar mejoras que impacten el CSI, Loyalty; Risk llevarlo a 90, 450, 100

FPY.-Redefinir la forma de medir el FPYproceso y Producto para Implementos

y alcanzar l meta de 0.85

Continuar con la investigacin de causas de vibracin y buscar la prevencin

de estas para reducir un 20% el costo por este efecto.

Redisear el safe de paleta del arado de vertederas para eliminar sus fallas de

Reevaluar los proesos internos de fabricacin de maquina Desmenuzadora

para mejorar el aseguramiento de Calidad de Producto que impacte en el

R%A y reducirlo de 2.6% a 1.5%

Incrementar el involucramiento de los comisionados

Impulsar el apego al procedimiento de autocontrol en operaciones de

Cumpliento de Cdula de produccin en un 97%

Reduccin del 3% en el consumo de Suministros de Produccin

Reduccin del 3% de los gastos de Mantenimiento de Maquinaria Productiva

Reduccin del 3% de los gastos de Mantenimiento Equipo Movil

Reduccin del 3% de los gastos de Herramientas Pequeas

Reduccin del 3% de los gastos de Mantenimiento de Edificios

Reduccin del 3% de los gastos Utilitarios

Implementacin del centro de mquinado vertical y torno

Eliminar el calibrado de reversin del arado

Figura 2.4.1

Eliminacin de TT para el 2008 (x metros cuadrados liberados), pasar carga al

depto 44, cambio de aceros para eliminar carburizados, Revisar el tratamiento

por induccin

VISIN

SER UNA EMPRESA DE CLASE MUNDIAL

SUSTENTADA EN NUESTROS VALORES DE

INTEGRIDAD, CALIDAD, INNOVACION Y

COMPROMISO

PROYECTOS

ESTRATEGIAS CORPORATIVAS

Incrementar rotacin de activos

Reducir costo total en 3%

Mantener liderazgo sustentable en el mercado de Mxico y CA

Mejorar calidad del producto

Incrementar marketshare en mercados de exportacin

Cumplir con las inic iativas corporativas de DPS y DPQS

Incrementar productividad del personal (tcnico y advo)

ESTRATEGIAS

ESTRATEGIASIJD

IJD

Integrar farm in del farm out actual

1. 01

Proyecto para reducir set ups y recalcular el tamao de lote

1. 02

Plan para Incrementar carga de la prensa 1000 y ejecutarlo

1. 04

1. 03

Crecimiento de ventas y SVA con proceso 30/70

Utilizar metodologa Business Growth Process (BGP) en priorizar y ejecutar nuevas ideas de crecimiento

Desarrollo del Capit al Humano

1. 05

Proyecto de reduccin de lotes de cobertura de 4 semanas (x%)

3. 05

2. 05

1. 06

Proyecto de cambio de soleras a a placa

4. 01

2. 02

Eliminacin o minimizacin de aceros especiales

4. 02

Plan de contingencia para partes crticas (China)

7. 01

Proceso de cedulacin basado en hrs y respetando ordenes en firme de

7. 03

Kanban para lasers

10.01

Eliminar las piezas de bajo valor agregado o tecnificar sus procesos

10.02

Cumplir metas en materia de seguridad y medio ambiente

Desarrollar portafolio para crecimiento de Ventas y SVA

Implementar exitosamente (calidad, costo, tiempo y presupuesto) proyectos comprometidos de

Introducir nuevos productos al mercado nacional: aspersoras, molinos de martillo, sembradoras max

Incrementar productividad de personal tcnico para compensar la inflacin

Lograr mnimo nivel bronce en la auditora de medio trmino de tractores e implementos durante el 2007

Identificar "metrics" de DPQS e iniciar su medicin, seguimiento y mejora

Lograr metas de desempeo de refacciones (% fill, BO, FO)

Entregas a tiempo > 95% (FDD/RDD)

Mantener califiaccin de mnimo clave de AE en las operaciones de componentes

Lograr la meta de 1.5% de R&A.en tractor Merit y reducir 10% en las demas lneas de tractores e

Cumpliento de Cdula de produccin en un 97%

Reducir 3% el gasto de las cuentas A, B y C (R Salazar mencionar cuales cuentas)

Reducir burden rate en un 3% todas las operaciones a volumen normal

Proyectos reduccin de inventarios (Consignacin, VMI, INCO terms) para metas 2008

Reducir tiempo de ciclo de Manufactura (MCT) desde proveedor hasta entrega

Lograr metas days on hand en MP y WIP

Mantener plan para cada nmero de parte

Consolidar el programa de descuentos de venta en tractores de tal forma que nos permita reducirlos al

Para el mercado nacional mejorar 5% la rotacin de inventario de producto terminado en tractores para

Mejora en los nesteos de relleno, en las operaciones de corte

11.01

Disminucin de Inv (Vol) en la fosa de pintura verde

12.03

Desarrollar el proceso KANBAN en MOOPI para que elimine gatillos kanban no

necesarios en un cambio de cdula

12.09

VSM en primarios con proyectos resultantes // y en ensamble

13.01

Mezcla de lneas de acuerdo estacionalidad, Redisear la l nea de rastras y

arados (x metros cuadrados liberados). INCLUIR TODOS LOS ARADOS.

18.02

Cumplir metas en materia de seguridad y medio ambiente

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2.4 Requerimiento de clientes internos y externos.

Cumplir con las expectativas del Cliente Final.

Piezas dentro de especificacin.

Piezas y/o productos disponibles para embarques.

2.5 Descripcin del proceso.

La ruta de proceso abarca (Figura 2.5.1) desde la parte simple P70949 hasta el ensamble del Muelle de

Compresin, la parte complementaria A50392 es comprada, estas dos partes simples se unen y conforman

el ensamble del Muelle de Compresin AP39471.

FRESADO

TALADRADO

Proveedor

Materias Primas

Proceso

Productos

Clientes

Almacn 60 y

Almacn FF2

Componentes del

soltador: 24H1471,

A50392, C17964,

JD7842, M97602,

P65065, P65087,

P65142 , P65285 y

P70949

Ensamble de

los

componentes

Ensambles

completos AP39471

Estacin de

Ensamble

Verificacin

Ensambles

completos AP39471

Verificado

Embarques,

Refacciones

Estacin de

Ensamble

Ensambles

completos AP39471

Figura 2.5.1

ENSAMBLE

Aplicamos la herramienta de SIPOC (Figura

2.5.1) para identificar sus proveedores,

materias primas, productos y clientes, adems

de conocer las variables de entrada que

afectan a nuestro CTQ que es la Carga de

6000 -7000 lb.-F.

P70949

A50392

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

Nelson Chapa

Champion

Obed Salinas

Eduardo Orozco

Black Belt

Desarrollo del producto

Salvador Ramrez

Green Belt

Jos David Mtz.

David Martnez

Javier Gonzlez

Omar Cervantes

Homero Surez

El equipo esta integrado por personal del rea de

Calidad, que esta en contacto con el proceso de

Manufactura del Muelle de Compresin, adems de

personal que esta en contacto con las reclamaciones

de garanta, se representa segn el esquema. (Figura

2.5.2)

Los Stakeholders, fueron identificados y evaluada su

posicin en el proyecto. (Figura 2.5.3) No se identific

barreras con ellos, para el desarrollo del proyecto.

StakeHolder

Opuesto

No coopera

Indiferente

Obediente

Ayuda al trabajo

Soporte Entusiasta

Nelson Chapa

Norberto Vzquez

Candelario De la Garza

Dueo del proceso

Lder de calidad

X

X

X

Norberto Vazquez

Edgar Delgado

Eduardo Orozco

X

X

X

X

X

X

Salvador Ramirez

Homero Suares

Omar Cervantes

Jose David Martinez

David Martinez

Figura 2.5.2

Javier Gonzalez

Nivel deseado

Real

Figura 2.5.3

2.6 Definicin de variables.

Mediante la herramienta del YCTQ flowdown, se identificaron las variables dependientes (ys) e

independientes (xs) que estn involucradas en el funcionamiento del soltador. (Fig. 2.6.1) siendo la variable

principal la Y la carga de 6000 -7000 lb.-F. Se consider, todas las variables que intervienen en los

componentes del Muelle de Compresin.

Fig. 2.6.1

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

2.7 Plan de proyecto.

Elaboramos nuestro plan de actividades para llevar un control del proyecto, el cual quedo de la siguiente

manera. (Fig. 2.7.1)

DEFINIR

Anlisis para identificar la oportunidad de la mejora

Elaboracin de Paretos

Corrida del primer CPK

Establecer la meta

Elaboracin del SIPOC

Anlisis para identificar los CTQ's

Conclusiones de la fase

Presentacin de la fase ante el comit

MEDIR

Elaboracin de los R&R

Elaboracin del FMEA

Mapeo de los Procesos

Anlisis de Regresin y de Correlacin

Conclusiones de la fase

Presentacin de la fase ante el comit

ANALIZAR

Elaboracin de un DOE

Identificacin de las variables Causa Raz

Conclusiones de la fase

Presentacin de la fase ante el comit

MEJORAR

Elaboracin de un segundo DOE

Obtencin de los valores recomendados

Corrida de otro CPK para confirmar los valores

Anlisis de resultados

Reunin con los Stakeholders, plan de actividades

Elaboracin de Decisin, dibujos, herramientas

Conclusiones de la fase

Presentacin de la fase ante el comit

CONTROLAR

Desarrollo del Plan de Control

Receso por Navidad

Generacin de documentos, calibrador

Nueva corrida para otro CPK de comprobacin

Conclusiones de la fase

Presentacin de la fase ante el comit

ABRIL '07

2

3

MAYO '07

2

3

JUNIO '07

2

3

JULIO '07

2

3

4

AGOSTO '07

2

3

4

SEPTIEMBRE '07

1

2

3

4

OCTUBRE '07

1

2

3

4

NOVIEMBRE '07

1

2

3

4

DICIEMBRE '07

1

2

3

4

ENERO '08

2

3

4

FEBRERO '08

1

2

3

4

AVANCE

FECHA

100%

100%

100%

100%

100%

100%

100%

100%

11-Abr-07

17-Abr-07

25-Abr-07

30-Abr-07

09-May-07

14-May-07

28-May-07

30-May-07

100%

100%

100%

100%

100%

100%

20-Jun-07

27-Jun-07

04-Jul-07

09-Jul-07

11-Jul-07

23-Jul-07

100%

100%

100%

100%

25-Jul-07

30-Jul-07

31-Jul-07

08-Ago-07

100%

100%

100%

100%

100%

100%

100%

100%

14-Mar-08

20-Ago-07

12-Sep-07

19-Sep-07

03-Oct-07

14-Nov-07

21-Nov-07

26-Nov-07

100%

100%

100%

100%

100%

100%

21-Dic-07

31-Dic-07

25-Ene-08

31-Ene-08

08-Feb-08

15-Feb-08

Figura 2.7.1

3.- Medir.

3.1 Definicin del sistema de medicin.

Se defini que la variable principal Y, la cual es la carga de 6000 a 7000 lb.-F. y se determin el equipo con

el cual se medir esta variable, para lo cual se utilizar un banco de pruebas y micro caja (Figuras 3.1.1 y

3.1.2), del Centro de Investigacin y Desarrollo (CID).

Figura 3.1.1

3.2 Validacin del sistema de medicin.

El rango de carga de 6000 a 7000 lb.-F., se medir

con una micro caja y el banco de pruebas del

Centro de Investigacin y Desarrollo (CID), el

estudio R&R planteado fu utilizando: 2

operadores, 10 muestras y 2 intentos. La

conclusin de nuestro R&R para el sistema de

medicin del CTQ (Y) es aceptado. (Fig. 3.2.1)

Figura 3.1.2

Source

(Sigma=R-bar/d2)

Repeatability (Equipment Var).

Reproducibility (Appraiser Var.)

Part Variation

Combined R & R

Total Process Variation

Toleranc e

Percent Tolerance A nalys is:Measure Sigma intervals:5.15 (Summ

Mean=7637.00 R-bar=80.0000 R(xbar)=32.0000 R(parts)=400.00

Operators: 2 Parts: 10 Trials: 2

Measrmnt % Proc. % Total

% of

Units

Variatn Contrib. Tolernce

364.602 48.7397 23.7556 24.3068

83.750 11.1957

1.2534

5.5833

647.799 86.5973 74.9910 43.1866

374.097 50.0090 25.0090 24.9398

748.059 100.0000 100.0000 49.8706

1500.000

100.0000

Figura 3.2.1

3.3 Medicin del desempeo del proceso.

Para validar la capacidad actual del proceso de la variable principal Y carga de 6000 7000 lb.-F. Se

tomaron 42 muestras del Muelle de Compresin. El resultado del Cpk (Figura 3.3.2) fue de -0.338, previo a

este estudio de capacidad, tambin se corrieron las pruebas de normalidad las cuales confirmaron que los

datos son normales. (Figura 3.3.1)

www.amte.org.mx

2008

Variable: Carga de Soltador AP39471 6000 a 7000 lbsf Mean: 7834.78

2.5

Sigma: 1029.73

Specificatio ns: LSL=6000. 00 Nominal= ---- USL=7000.00

Normal: Cp=.2023 Cpk=-. 338 Cpl=.7424 Cpu=-.338

2.0

Specificatio ns: LSL=6000.00 Nomin al= ---- USL=7

-3.s

LSL

USL

+3.s

22

1.5

20

Normal: Cp=.2023 Cpk=-.338 Cpl=.7424 Cpu=-.3

1.0

18

0.5

16

14

0.0

Frequency

-0.5

-1.0

12

10

8

-1.5

-2.0

4

2

-2.5

5000

6000

7000

8000

9000

10000

11000

0

4000

Value

5000

6000

Figura 3.3.1

7000

8000

9000

10000

11000

12000

Figura 3.3.2

Como resultado de nuestro estudio de

capacidad por medio de los valores de Z de

corto y Z de largo plazo, se identific, que nos

encontramos en el cuadrante en donde el

control es bueno y el proceso es deficiente,

(Figura 3.3.3) por lo que se decidi ajustar

nuestra meta a obtener un CPK de 1.0

mnimo al finalizar el proyecto.

Se determin ajustar la meta, debido a que

para poder obtener un CPK de 1.33 se requiere

cambiar el proceso o invertir en tecnologa, lo

cual no seria caso de negocio.

2.5

2.0

Zwithin - ZOverall

Expected Normal Value

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

Normal P-Plot: Carga de Soltador AP39471 6000 a 7000 lbsf

1.5

Control Deficiente , Proceso Deficiente

La Tcnologa es buena,

el control es deficiente

1.0

Control Bueno, Proceso Deficiente

Tcnologa inadecuada

0.5

1

Clase Mundial

Zwithin

Figura 3.3.3

3.4 Priorizacin de las variables Xs.

Se revis el flujo de proceso y se identificaron las variables que aplican (Xs) para cada operacin, mediante

un AMEF se determinaron las variables mas contribuyentes, siendo las seleccionadas las de mayor nmero

de nivel de riesgo (RPN). (Figura 3.4.1)

Figura 3.4.1

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

Pieza

Y1

AP3 9471

Soltador

Y4

A50392

Paleta

Y5

P70949

Hueso

Y6

P65087

Perno

Mtricas del Proceso

Instrumento

Rango de safe 6000-7000Lb-F

Microcaja

X1 = Dim. 15.94mm.

Vernier de alturas

4.6698

X2 = Offset 3mm.

Vernier de alturas

4.6698

X4 = Dureza 374-444 BHN

Durometro y lente p/huella

16.28

X7 = Dim. 10.5mm.

Vernier de alturas

4.6698

X9 = Dim 28.96mm.

Vernier de alturas

4.6698

X12 = Dureza 173-255 BHN

Durometro y lente p/huella

16.28

X6 = Dim. 20mm.

Vernier de alturas

4.6698

X10 = Dim. 14.5mm.

Vernier de alturas

4.6698

X11 = Dim. 280mm.

Vernier de alturas

4.6698

X21 = Chaflan

Visual

X14 = Dim. 28.58mm

Micrometro

2008

RyR

24.9398

Las variables seleccionadas mediante el

AMEF con nivel alto de RPN se consideraron

para el desarrollo una estrategia de medicin

en donde se determinaron los instrumentos

de medicin que se utilizaran para medir

cada variable (Fig. 3.4.2) y se les realizaron

sus respectivos R&R a cada instrumento,

teniendo resultados aprobatorios.

N.A.

22.1707

Figura 3.4.2

3.5 Diagrama de Proceso.

Desarrollando un Mapa de proceso a detalle (Figura

3.5.1) desde la Fabricacin de la parte P70949,

hasta el ensamble del Muelle de Compresin

AP39471. Con este mapa de proceso identificamos

la operacin del proceso en donde intervienen las

variables que se medirn.

Montaje de la pieza

en herramienta

Maquinado de la pieza

Desmontaje de la pieza

en Hta.

X6 = Dim. 20mm

Montaje de la pieza en

Hta. F401011955

Taladrado de la pieza

2X dimetro de 28.96

Verificado de la pieza

X6 = Dim. 20mm

Taladrado de los agujeros

y machuelados

Desmontar la pieza

X6-Dim. 20mm

X7 = Dim. 10.5mm

X9 = Dim. 28.96mm.

X11 = Dim. 280mm

Verificado de la pieza

Tomar piezas y montar

en dispositivo

X1= Dim. 15.94mm

X2 = Offset 3mm.

Tomar pernos y resortes

y unir las piezas

X14 = Dim. 28.58mm.

Colocar graseras a pernos

arandelas y candados

Verificar el off set

Figura 3.5.1

3.6 Medicin de las variables Xs.

Para demostrar la contribucin de las variables se corri un estudio de correlacin, de cada una de las

variables independientes seleccionadas del AMEF (Xs) contra el resultado de la variable Y Carga de 60007000 lb.-F. Las variables consideradas de acuerdo al AMEF son: X1 dimensin 15.94mm; X2 offset 3 mm; X4

Dureza 374 444 BHN (A50392); X6 Dimensin 20 mm; X7 Dimensin 10.5 mm; X9 Dimensin 28.96 mm;

X10 Dimensin 14.5 mm; X11 Dimensin 280 mm; X12 Dureza 173 255 BHN (P70949) y X14 Dimensin

28.58 mm. La variable X21 Chafln, se considera atributo por lo que se medir su contribucin por medio de

una prueba de hiptesis.

Como se puede ver en la Figura 3.6.1 nos muestra los resultados del estudio de correlacin en donde la

variable X1 Dimensin de 15.94 tiene un valor de correlacin de 0.49 lo cual nos dice que la correlacin es

significativa y positiva.

En la Figura 3.6.2 se observa en resumen los resultados de los estudios de correlacin en donde la variable

X7 Dimensin 10.5 mm. Es la mas fuerte con una correlacin de -0.46, una correlacin fuerte pero negativa.

Con estos estudios podemos concluir que las variables: X1 Dimensin de 15. 94 mm., X7 Dimensin de

10.5 mm. Son las ms contribuyentes en la correlacin.

Figura 3.6.1

Figura 3.6.2

www.amte.org.mx

2008

Para la comprobacin se corrieron anlisis de regresin en el software Statistica para las variables X1 y X7

en donde el valor de P < .05 por lo tanto se confirm que si son contribuyentes. (Figura 3.6.3 y 3.6.4)

Figura 3.6.3

Figura 3.6.4

Para la variable X21 Chafln, por ser una variable de atributo de la parte P70949 se compar a travs de una

prueba de hiptesis, el resultado de Carga de Muelles de compresin ensamblados con piezas con chafln

comparando con ensambles con piezas sin chafln arrojando los resultados de la Figuras 3.6.5 y 3.6.6 en

donde podemos observar que si existen diferencian en las cargas entre las piezas.

Ho: los grupos tienen la misma carga.

Box & Whisker Plot: Var10

Ha: los grupos tienen cargas diferentes.

12000

En conclusin, se rechaza la hiptesis nula y se acepta

11000

la alternativa por lo tanto esta variable si es

contribuyente.

10000

9000

Var10

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

8000

7000

Figura 3.6.5

6000

5000

SI

NO

Mean

MeanSE

Mean1.96*SE

X21 Chaf lan

Figura 3.6.6

3.7 Resultados de medicin de las variables Xs.

De acuerdo a los resultados de correlacin y regresin, as como la prueba de hiptesis para la variable X21

Chafln, las variables que son seleccionadas para considerar en la fase analizar son: X1 Dimensin 15.94

mm. (Figura 3.7.1), X7 Dimensin 10.5 mm. (Figura 3.7.2) y X21 Chafln (Figura 3.7.2)

X21 Chafln

X1 = 15.94mm.

= 10.5 mm.

X7 X7

= 12.3mm.

Figura 3.7.1

Figura 3.7.2

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

4.- Analizar

2008

4.1 Analizar posibles causas

Una vez identificadas las variables contribuyentes en la fase de medir, y con la finalidad de identificar las

variables causa raz, desarrollamos un Diseo de Experimentos.

Las variables en este diseo de experimentos fueron: X1 Dimensin 15.94 mm, X7 Dimensin 10.5 mm, X21

Chafln.

Se utilizaron 2 niveles y 3 variables por lo que el estudio planteado es un 23 con 3 replicas, los niveles de las

variables fueron definidos en base a los rangos de tolerancia de las variables a excepcin del chafln el cual

es un atributo, los niveles fueron:

Nivel Bajo

15.5

9

Sin (-1.0 )

X1 Dimensin 15.94

X7 Dimensin 10.5

X21 Chafln

Nivel Alto

15.95

10

Con ( 1.0 )

El despliegue de experimentos y los resultados de

respuesta de la carga se muestran en la Figura 4.1.1.

4.2 Validacin de causas potenciales

Figura 4.1.1

Con las lecturas de respuesta de la Carga de 6000 a 7000 lb.-F. de cada una de las corridas se desarroll un

anlisis en el software statistica, en donde identificamos que las variables de mayor efecto sobre la carga

son:

X21 Chafln, X7 Dimensin 10.5 mm. y X1 Dimensin de 15.94 mm. Como pueden verse en el grfica de

Pareto de los efectos. (Figura 4.2.1)

Por medio de una tabla de Anova, confirmamos los efectos de las variables, adems de que identificamos

que el valor de R cuadrada (Figura 4.2.2) de 0.99996 nos dice que el estudio es un buen predictor de la

carga.

Pareto Chart of Standardized Ef fects; Variable: Carga 6000 7000

2**(3-0) design; MS Residual=351.125

DV: Carga 6000 7000

119.6792

(3)Chaflan

(2)10.5

-55.3019

(1)15.94

55.30189

41.22642

1by2

-37.2264

1by3

2by3

Figura 4.2.2

25.15094

Figura 4.2.1

p=.05

Standardized Eff ect Estimate (Absolute Value)

En las grficas de efectos de las variables X21 Chafln (Figura 4.2.3), X7 Dimensin 10.5 mm. (Figura 4.2.4)

y X1 Dimensin 15.94 mm. (Figura 4.2.5) podemos ver el comportamiento de las variables, adems se

observa que para poder llegar a un punto de optimizacin hay que ampliar los rangos de los niveles en las

variables.

Por lo que podemos concluir en esta fase que las variables X21 Chafln, X7 Dimensin 10.5 mm. y X1

Dimensin 15.94 mm. Si son una causa raz y en la Fase de Mejora se definirn los parmetros ptimos

para una mejor respuesta en la variable Y carga de 6000 7000 lb.-F.

www.amte.org.mx

2008

Plot of Marginal Means and Conf. Limits (95.%)

DV: Carga 6000 7000

Design: 2**(3-0) design

Design: 2**(3-0) design

Design: 2**(3-0) design

NOTE: Std.Errs. for means computed from MS Error=351.125

NOTE: Std.Errs. for means computed from MS Error=351.125

NOTE: Std.Errs. for means computed from MS Error=351.125

Plot of Marginal Means and Conf. Limits (95.%)

DV: Carga 6000 7000

DV: Carga 6000 7000

12000

14000

12000

11000

12000

11000

10000

10000

8000

6000

9000

Carga 6000 7000

10000

Carga 6000 7000

Carga 6000 7000

9000

8000

7000

6000

5000

8000

7000

6000

5000

4000

4000

4000

3000

3000

2000

2000

-1.

9.

1.

10.

2000

15.5

10.5

Chaflan

Figura 4.2.3

15.95

15.94

Figura 4.2.4

Figura 4.2.5

5.- Mejorar

5.1 Seleccin de alternativas ptimas.

Una vez que se identific en la fase de Analizar el efecto de las variables, X21 Chafln, X7 Dimensin 10.5

mm. y X1 Dimensin 15.94 mm. Desarrollamos un segundo diseo de experimentos, para definir una

ecuacin de optimizacin y los parmetros ptimos con los que se pueda obtener un mejor resultado en la

carga de 6000 a 7000 lb.-F. En este segundo diseo de experimentos, consideramos las variables:

X1 Dimensin 15.94, X7 Dimensin 10.5, el chafln no se consider, al ser una variable de atributo, se

considero incluir en el Diseo de Experimento como una constante, tomando en cuenta que todos los

experimentos tendrn chafln.

Adems se ampli el rango de las variables, buscando encontrar un nivel ptimo de las mismas para la

variable resultante que es la carga, a travs de la opinin del departamento de Ingeniera, as como el rea

del Centro de Investigacin y Desarrollo, los niveles definidos fueron los siguiente:

X7 Dimensin 10.5 mm.

11.24mm.

12.42mm.

X1 Dimensin 15.94 mm.

15.53 mm.

16.55mm.

El diseo de experimentos fue un 22, 2 niveles con 2 variables, el despliegue del diseo, as como las

respuestas las podemos ver en la Figura 5.1.1

Los resultados de los experimentos fueron,

capturados en el software Statistica, en donde

obtuvimos como resultado del anlisis, la

Figura 5.1.1

grafica de superficie as como el comportamiento de las variables X1 y X7 respecto a la variable respuesta

que es la Y carga de 6000 - 7000 lb. (Figura 5.1.2). Adems de la grfica de superficie en 3D (Figura 5.1.3),

estas Graficas nos muestran que para poder obtener una respuesta de la carga dentro del rango de 6000

7000 lb-F. La variable X7 Dimensin 10.5 mm. Debe estar entre 12mm. y 12.6 mm. La variable X1 Dimensin

15.95 mm. Debe estar entre 15.4 mm. y 16 mm.

Fitted Surface; Variable: Carga 6000 - 7000

Fitted Surface; Variable: Carga 6000 - 7000

2**(2-0) design

2**(2-0) design

DV: Carga 6000 - 7000

DV: Carga 6000 - 7000

16.6

16.4

A50392 Dimension 15.95

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

Plot of Marginal Means and Conf . Limits (95.%)

16.2

z=119392.84778998-11884.305417083*x-5280.3256895986*y

+602.35958790302*x*y+0.

16.0

15.8

15.6

15.4

11.0

11.2

11.4

11.6

11.8

12.0

12.2

12.4

12.6

> 11000

< 11000

< 10000

< 9000

< 8000

< 7000

< 6000

z=119392.84778998-11884.305417083*x-5280.3256895986*y

+602.35958790302*x*y+0.

> 11000

< 11000

< 10000

< 9000

< 8000

< 7000

< 6000

P70949 Dimension 10.5

Figura 5.1.2

Figura 5.1.3

www.amte.org.mx

2008

Por medio de la Grfica de prediccin de valores (Figura 5.1.4) obtenida en el Statistica, podemos obtener

los niveles ptimos a los que las variables X1 Dimensin 15.94, X7 Dimensin 10.5, deben de ajustarse

para obtener una respuesta de carga dentro de 6000 7000 lb-F.

Los niveles identificados son:

Profiles for Predicted Values and Desirability

X1 Dimensin 15.94 mm. 15.7 mm.

X7 Dimensin 10.5 mm. 12.3 mm.

P70949 Dimens ion 10.5

A50392 Dim ension 15.95

D esirability

1.

.5

6636.4

0.

5500.0

Carga 6000 - 7000

5.2 Validacin de las alternativas de solucin.

Para comprobar la efectividad de los ajustes en las

variables X1 y X7 como lo recomend la grfica de

prediccin de valores, corrimos un estudio Cpk de

la carga 6000 7000 lb.-F. Con 28 muestras. Los

resultados los podemos observar en la figura 5.2.1.

6000.0

6500.0

7000.0

10000.

Desirability

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

.63644

Variable: Carga 6000 - 7000 Mean: 6578.19

Sigma (Total):141.25790 Sigma (Within):118.75441

Normal: Cp=1.403 Cpk=1.184 Cpl=1.623 Cpu=1.184

Specifications: LSL=6000.00 Nominal= ---- USL=7000.00

Normal: Cp=1.403 Cpk=1.184 Cpl=1.623 Cpu=1.184

LSL

11

11.24

-3.s(T)

12.42

12.3

12.3

USL

10

15. 53

15.7

16.55

15.7

Figura 5.1.4

9

8

Frequency

El valor de Cpk para la variable Y Carga de 6000

7000 lb.-F. se increment considerablemente,

obteniendo en esta ocasin un proceso con menos

variacin y una media de 6578 lb.F. El resultado de

Cpk de esta corrida es de 1.184, recordando que el

resultado anterior de Cpk fue de -0.338.

6

5

4

3

2

1

0

6000

Total

Within

6100

6200

6300

6400

6500

6600

6700

6800

6900

7000

7100

Figura 5.2.1

Box & Whisker Plot

Para validar la mejora, desarrollamos una prueba de hiptesis de

Homogeneidad de Varianzas de Levene, comparando las muestras de

la Carga de 6000 7000 lb.-F. con datos al inicio del proyecto, contra

las muestras de la corrida de confirmacin, nuestras hiptesis fueron

las siguientes:

Ho: Las varianzas de los grupos son iguales

Ha: Las varianzas de los grupos son diferentes

Carga 6000 a 7000 Mejorar vs. Carga de 6000 a 7000 inicial

9000

8800

8600

8400

8200

8000

7800

7600

7400

7200

7000

6800

6600

6400

Carga 6000 a 7000 Mejorar

Carga de 6000 a 7000 inicial

Mean

MeanSE

Mean1.96*SE

Figura 5.2.3

Figura 5.2.2

Como se puede observar en los resultados de la prueba de hiptesis (Figura 5.2.3) el p value es menor a

0.05 (Figura 5.2.2) por lo que se rechaza la hiptesis nula y se acepta la alternativa.

Por lo que podemos concluir que, el proceso ha mejorado.

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

5.3 Plan de implementacin.

A travs de una lluvia de ideas fueron definidas propuestas de solucin por parte del equipo, las cuales

fueron validadas con los StakeHolders en una matriz de Costo, Tiempo y Factibilidad, el resultado lo

podemos ver en la siguiente tabla. (Fig. 5.3.1)

V ariable

Causa raz

X7 Dimensin 10.5 mm

X1 Dim ensin 15.94 mm

Soluciones

El valor de la variable actualmente no es

el que se requiere para la carga de 6000 7000lb. Se requiere ajustar en un rango

de 12.3 0.3 m m

Variable X1 D imensin 15.94 mm afecta

la carga de 6000 - 7000 lb. Se requiere

controlar en un rang o de 15.4 a 16 m m

Adecuar dise o de la

pieza P70949 en la

Dimensin 10.5 mm a

12.3 mm

Solicitar el proveedor

control en la parte

A50392 en la

dimensin de 15.94

Actividades para

implementacin

Costo Tiempo Factibilidad

Emitir decisin por cambio

24788P

Modificar el diseo de la parte

como MP

Modificar el modelo de MP de

acuerdo al nuevo diseo

Modificar el diseo de la parte ya

terminada

Solicitar Ajustes al proveedor en

dimensiones de la parte A50392

Desarrollo de Plan de Control por

parte del proveedor

Mediciones de las mejoras en las

partes

Emitir decisin de I ngeniera por

introduccin

Desarrollo de la HD M de la

operacin de fresado

Fabricacin de la pieza Desarrollar en CIIM la ruta del

A50392 en planta,

proceso de la parte

Desarrollo de herramientas

m aquinando, y

Proceso de liberacin de la parte

controlando la

(Plan de Calidad)

dimensin 15.94

Total

15

13

Figura 5.3.1

Variable

Actividades para

implementacin

Emitir decisin por cambio

24788P

Modificar el diseo de la

parte como MP

X7 Dimensin 10.5 mm

X1 Dimensin 15.94 mm

Por qu

Cmo

Mediante junta de

Para la modificacin de la

decisiones

dimensin de 10.5 a 12.3

0.2mm

Para implementar los

Rediseando el dibujo de la

cambios requeridos

parte

Modificar el modelo de MP Para producir la pieza con Rediseando el modelo de

la nueva forma

la parte

de acuerdo al nuevo diseo

Para obtener piezas

Indicando en el dibujo la

Modificar el diseo de la

dentro de especificacin

nueva dimensin

parte ya terminada

Modificar la HDM de la

operacion de fresado

Modificar en CIIM la ruta del

proceso de la parte

Solicitar Ajustes al proveedor

en dimensiones de la parte

A50392

Desarrollo de Plan de

Control por parte del

proveedor para parte

A50392

Para procesar las piezas

dentro de especificacin

Con los parmetros

establecidos en la HDM's

Para taladrar primero que

fresar

Para obtener piezas

dentro de especificacin

Establecindolo en CIIM

Para obtener piezas

dentro de especificacin

Comunicacin a traves de

conferencia y correo

electronico

Comunicacin a traves de

conferencia

Quin

Fecha de inicio

Fecha de

Terminacin

E. Orozco

24-Ene-08

19-Abr-08

E. Orozco

24-Ene-08

06-Feb-08

Proveedor de la parte

21-Nov-07

11-Dic-07

E. Orozco

24-Ene-08

06-Feb-08

E. Orozco

11-Mar-08

19-Abr-08

E. Orozco

21-Abr-08

25-Abr-08

Diana Garza

21-Nov-07

11-Dic-07

Diana Garza

21-Nov-07

11-Dic-07

Una vez

seleccionadas las

soluciones, se

desarrollo un plan de

trabajo para el

seguimiento (Figura

5.3.2) adems que las

actividades formaron

parte del AMEF de

proceso para disminuir

el valor de RPN.

Figura 5.3.2

De acuerdo al plan de actividades en el diseo de parte P70949 la dimensin 10.5 mm. (X7) cambio a 12.3

(Figura 5.3.4), se emiti una decisin por medio de nuestro sistema de administracin de cambios de

ingeniera (Figura 5.3.3). Tambin se realizaron los cambios en las hojas de proceso de la parte P70949.

Figura 5.3.3

Figura 5.3.4

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

En cuanto a la implementacin de las actividades de la variable X1 Dimensin 15.94 con el proveedor, se

reviso el plan de control (Figura 5.3.5) para asegurar las dimensiones de 15.94 en 15.7 mm. Adems se

recibi reporte de inspeccin de muestras realizadas por el proveedor. (Figura 5.3.6).

Figura 5.3.5

Figura 5.3.6

Adems, dentro de las actividades se consider el rediseo del proceso en

donde se cambia el orden de Fresado y Taladrado para garantizar el control

en la variable X7 Dimensin 10.5 mm. Ahora 12.3 mm. (Figura 5.3.7), as

como el entrenamiento en la operacin de Fresado (Figura 5.3.8)

TALADRADO

Montaje de la pieza en

Hta. F401011955

Taladrado de la pieza

2X dimetro de 28.96

Taladrado de los agujeros

y machuelados

Desmontar la pieza

FRESADO

Montaje de la pieza

en herramienta

Maquinado de la pieza

Desmontaje de la pieza

en Hta.

Verificado de la pieza

ENSAMBLE

Verificado de la pieza

Tomar piezas y montar

en dispositivo

Tomar pernos y resortes Colocar graseras a pernos

y unir las piezas

arandelas y candados

Figura 5.3.7

Verificar el off set

Process Capability Analysis for Y Carga de 6

LSL

Process Data

USL

7000.00

USL

Within

Target

LSL

6000.00

Mean

6549.49

Overall

46

Sample N

StDev (Within)

124.035

StDev (Overall)

143.130

Potential (Within) Capability

Z.Bench

3.62

Z.USL

3.63

Z.LSL

4.43

Cpk

1.21

*

Cpm

Overall Capability

6000

6200

6400

Observed Performance

6600

6800

Exp. "Within" Performance

Figura 5.3.8

5.4 Resultados del proyecto.

Para confirmar la mejora, se corri un nuevo

CPK, su valor es de 1.21 lo cual confirma

nuevamente la mejora. (Figura 5.4.1)

Inicialmente tenamos un CPK de -0.338

establecimos nueva meta de un CPK de 1.00 ya

que para alcanzar la meta inicial de CPK 1.33

requeriramos un cambio en tecnologa lo cual ya

no sera un caso de negocio, por lo tanto hemos

llegado a un valor de CPK de 1.21 con una

mejora de un 450%.

7000

Exp. "Overall" Performance

Z.Bench

3.13

PPM< LSL

0.00

PPM< LSL

4.71

PPM< LSL

61.75

Z.USL

3.15

PPM> USL

0.00

PPM> USL

140.53

PPM> USL

823.13

Z.LSL

3.84

PPMTotal

0.00

PPMTotal

145.24

PPMTotal

884.88

Ppk

1.05

Figura 5.4.1

El indicador de Garantas de un valor inicial de $10,592.00 USD por la falla del Muelle de Compresin se

redujo a $1,585.00 USD esto equivale a un beneficio econmico de $ 9,007.00 USD.

www.amte.org.mx

2008

Adicional al beneficio econmico de las fallas de garanta del Muelle de Compresin, se suman las fallas

ocasionadas por el mal funcionamiento del Muelle de Compresin, en Timn (AP39470) y Vertedera

(AP39473), las cuales han disminuido, traducindose en un beneficio econmico de $15,638 USD.

2.5 2.5

Zwithin - ZOverall

2.0 2.0

Zwithin - ZOverall

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

1.5 1.5

Control

Deficiente, ,Proceso

Proceso Deficiente

Deficiente

Control

Deficiente

LaLa

Tcnologa

es buena,

Tcnologa

es buena,

el el

control

es es

deficiente

control

deficiente

1.0 1.0

0.5 0.5

1

1

Control

Bueno,Proceso

ProcesoDeficiente

Deficiente

Control

Bueno,

Tcnologa inadecuada

Tcnologa

inadecuada

3

3

4

4

Zwithin

Zwithin

Clase Mundial

Clase Mundial

Con los datos actuales del proceso, corrimos un estudio de

capacidad para conocer la Z de corto y largo plazo y encontramos

que seguimos en el cuadrante donde el control es bueno y el

proceso es deficiente, pero se ha tenido un avance significativo.

(Figura 5.4.2)

Las mejoras aplicadas han sido ptimas para disminuir el nmero

de fallas del Muelle de Compresin.

Figura 5.4.2

6.- Controlar:

6.1 Plan de control.

Para asegurar la continuidad de las mejoras, se desarrollo un plan de control, utilizando el ciclo Deming

PDCA (Figura 6.1.1)

P

Variable

X1 Dim de 15.94 0.5

X7 Dim de 10.5

Actividades para control

Medio de Control

Por qu

Para asegurar la calidad

de la caracterstica

Para asegurar la calidad

Inspecin de la parte como MP Reporte de metrologa

de la MP

Verificar el

comportamiento de la

Establecer parmetros en la

nueva dimensin de

mquina para nueva dimensin Calibrador F492776135

12.3 0.2mm

en operacin de fresado

establecido en la HDM

Agregr en PI la dim de 15.94

Reporte de metrologa

Cmo

Accin

De acuerdo al sist ema de

inspeccin recibos

De acuerdo al sist ema de

inspeccin recibos

Solicitar acciones correctivas al

prove edor

Solicitar acciones correctivas al

prove edor

Verificacin a travs de la

frecuencia de verificacin

establecida en Aut ocontrol

Reajustar los parmetros de la

mquina de acuerdo a la HDM

Figura 6.1.1

6.2 Documentacin de medios de control.

Para la variable X1 se establece en el Plan de Inspeccin de recibos de la parte A50392, la verificacin de la

dimensin de 15.94 0.5mm (Figura 6.2.1) Tambin se establece en la Hoja de Datos Mecnicos la

caracterstica a controlar que es la variable X7 dimensin de 12.3 0.2mm. (Fig. 6.2.2)

Figura 6.2.1

Figura 6.2.2

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

Para la variable X7 en la misma Hoja de Datos Mecnicos se establece como requerimiento de control el

calibrador F492776135. (Figura 6.2.3) adems se establece que sea registrado el resultado de la verificacin

en la hoja de registro F322-1D (Fig. 6.2.4)

Figura 6.2.3

Figura 6.2.4

La ltima muestra del proceso, nos arroja el siguiente comportamiento (Figura 6.2.4) en donde al aplicar las 7

pruebas de control del proceso, estas tienen resultados aprobatorios. (Figura 6.2.5)Por lo que podemos

concluir que el proceso est controlado.

X-bar and R Chart; variable: Carga 6000 - 7000

Histogram of Means

X-bar: 6549.5 (6549.5); Sigma: 121.22 (121.22); n: 2.

6900

6806.6

6800

6700

6600

6549.5

6500

6400

6300

6292.3

6200

0 2 4 6 8 10 12 14

10

15

20

Figura 6.2.4

Figura 6.2.5

Las acciones de Mejora fueron consideradas para el AMEF (Figura 6.2.6), las cuales disminuyeron el valor

de RPN de los modos de falla.

Figura 6.2.6

www.amte.org.mx

TRABAJO EN EQUIPO: PARA UN LENGUAJE COMN EN MXICO

XIX CNCCC - XIV FTE - VIII EMETE - IV ENP6

2008

7.- Conclusiones del Proyecto:

El desarrollo de un proyecto Seis Sigma aplicando herramientas estadsticas complejas para la solucin de

problemas es uno de los retos que este equipo enfrent, principalmente en sus fases de Analizar y Mejorar

pero al hacer un recuento fase a fase del ciclo DMAIC, el aprendizaje que adquirimos durante el desarrollo

del proyecto lo describimos a continuacin:

Definir: Aprendimos a definir e identificar una problemtica a travs de diagramas de pareto y grficas de

pie, hasta llegar a identificar una rea de oportunidad, describimos el proceso del proyecto, identificamos el

CTQ del proyecto y las variables crticas que le contribuyen, interactuamos con los clientes, y definimos una

meta que impactar al CTQ de manera positiva.

Medir: En esta fase aprendimos la importancia del validar nuestro sistema de medicin para nuestra variable

Y y las Xs usando el estudio de repetibilidad y reproducibilidad, aprobndolo con un porcentaje de error

aceptable, verificamos la capacidad de proceso de nuestro CTQ que es la carga de 6000 -7 000 lb-F. Este

estudio tambin nos permiti conocer la ubicacin de nuestro proceso y replantear la meta ya que para poder

aspirar a un Cpk de 1.33 sera necesario un cambio de tecnologa para la fabricacin del Muelle de

Compresin AP39741 y de sus componentes, y esto estaba fuera de nuestro caso de negocio.

Analizar: Esta fase present ser la ms difcil de todas, lo que a cuestin tcnica se refiere, ya que

aprendimos el uso de diseo de experimentos, para validar el efecto de las variables Xs sobre el CTQ que

es la carga de 6000 7000 lb-F. En esta fase identificamos las variables causa raz.

Mejorar: En esta fase aplicamos tambin herramientas estadsticas complejas como lo es el diseo de

experimentos para definir la ecuacin de optimizacin y los parmetros ptimos de las variables ms

contribuyentes, integramos a los stakeholders y al proveedor en el plan de trabajo para la implementacin de

las mejoras as como su evaluacin.

Control: Como ltima fase del ciclo aprendimos a establecer planes o medios de control para mantener las

mejoras obtenidas con las soluciones implementadas, utilizamos herramientas como el plan de control y

documentamos las mejoras en las hojas de proceso, dibujos de las partes y planes de control.

Este es el sumario de herramientas que utilizamos en el proyecto:

Diagrama de Pareto, Mapeo de Procesos, Diagrama SIPOC, Y CTQ, Estudio de Repetibilidad y

Reproducibilidad, Estudio Cpk, Correlacin, Regresin, AMEF, Prueba de Hiptesis, Diseo de

Experimentos, Grfica de Efecto, Grfica de Respuesta de Superficie, Grfica de Prediccin de Valores,

Homegenidad de Varianzas, Lluvia de Ideas, Matriz de Costo Tiempo y Factibilidad, Plan de Implementacin,

Plan de Control, Grfica de Control.

Adems obtuvimos como beneficios intangibles: la aplicacin de la metodologa DMAIC para el anlisis de

un problema en un proceso critico, trabajar para mejorar los indicadores del cliente y la obtencin de

soluciones con herramientas estadsticas, tener un compromiso en el logro de resultados alineados a las

estrategias del negocio, la habilidad de hacer una presentacin del proyecto ante el publico.

Este Equipo fue seleccionado para participar en la Expo Mejora

Continua interna de IJD celebrada el 8 de Mayo en la Ciudad de

Saltillo Coahuila, evento en donde fue galardonado como el mejor

proyecto en la categora Seis Sigma de rigor estadstico. (Figura

7.2.1)

Actualmente el equipo se encuentra preparndose para atender su

siguiente proyecto que es el Soltador AP37923 de la misma familia

del Arado de Vertederas.

Figura 7.2.1

www.amte.org.mx

Вам также может понравиться

- Ar273608 63Документ48 страницAr273608 63Pepe GarciaОценок пока нет

- Bench MarkДокумент21 страницаBench MarkJessica Román Sánchez100% (1)

- MANUEL INSTRUCCIONES 914 EsДокумент397 страницMANUEL INSTRUCCIONES 914 EsestudiosОценок пока нет

- N 12500Документ3 страницыN 12500Agustín Torres100% (1)

- Análisis Financiero Comparativo de La Industria Cementera en Colombia y PerúДокумент168 страницAnálisis Financiero Comparativo de La Industria Cementera en Colombia y PerúJoe ȺrielОценок пока нет

- Manual Gestion Del MantenimientoДокумент76 страницManual Gestion Del MantenimientoOmar67% (3)

- Velocidad de ModulaciónДокумент4 страницыVelocidad de ModulaciónTPanxy PanxyОценок пока нет

- NMX J 285 1996 AnceДокумент52 страницыNMX J 285 1996 AnceJuan Carlos Vega75% (4)

- Análisis de costos de mantenimiento de maquinaria pesadaДокумент19 страницAnálisis de costos de mantenimiento de maquinaria pesadaClaudioОценок пока нет

- Comprobar El Juego Axial y El Juego Radial Del TurboДокумент2 страницыComprobar El Juego Axial y El Juego Radial Del TurboJoseth Toledo MartinezОценок пока нет

- AutoparBrakes Cilindros BAJAДокумент88 страницAutoparBrakes Cilindros BAJAJorge A GPОценок пока нет

- Catalogo Es PDFДокумент37 страницCatalogo Es PDFJuan Alfredo Apaza VargasОценок пока нет

- Intercooler AdecuadoДокумент12 страницIntercooler AdecuadoJUAN SEBASTIAN PITALUA MU�OZОценок пока нет

- Motores OrbitalesДокумент34 страницыMotores OrbitalesEduardo RodriguezОценок пока нет

- Resolvemos Problemas de PrimariaPDF PDFДокумент7 страницResolvemos Problemas de PrimariaPDF PDFGloria Yañez León100% (1)

- Botador de pasadores con puntas desmontables FC1000305Документ4 страницыBotador de pasadores con puntas desmontables FC1000305victor campillayОценок пока нет

- Tesab TS1550 PDFДокумент2 страницыTesab TS1550 PDFanon_485665212Оценок пока нет

- Propuesta GT-2020-783 - Mapeo Componentes Las Bambas PDFДокумент3 страницыPropuesta GT-2020-783 - Mapeo Componentes Las Bambas PDFdarwin quispeОценок пока нет

- Filltros para MP Topadora Cat D8T - J8BДокумент4 страницыFilltros para MP Topadora Cat D8T - J8BJosé GonzalezОценок пока нет

- Valvula de Freno de ServicioДокумент2 страницыValvula de Freno de Serviciojuankielec100% (1)

- Competencia de Las Partes M& RДокумент11 страницCompetencia de Las Partes M& RGianfranco EscobarОценок пока нет

- 1.5. Descripci-N Del Proceso ProductivoДокумент53 страницы1.5. Descripci-N Del Proceso ProductivoEfren Rayòn100% (1)

- Repu EstosДокумент86 страницRepu EstosvalsusoОценок пока нет

- Homologacin Vehicular - Vehculos Automotores 06 Febrero 2015Документ40 страницHomologacin Vehicular - Vehculos Automotores 06 Febrero 2015Braulio AtacusíОценок пока нет

- Curso Postventa Automocion Del INSIAДокумент12 страницCurso Postventa Automocion Del INSIAJM CANCERОценок пока нет

- Manual de funcionamiento y mantenimiento de compresoresДокумент54 страницыManual de funcionamiento y mantenimiento de compresoresAndrei SalasОценок пока нет

- Definiciones de Masey FergusonДокумент19 страницDefiniciones de Masey FergusonJoel AlbortaОценок пока нет

- Curvas Características de RegulaciónДокумент9 страницCurvas Características de RegulaciónIrene VelascoОценок пока нет

- Puntas - Manual EscoДокумент17 страницPuntas - Manual Escoalex roОценок пока нет

- Vipeak Maquinaria InteligenteДокумент28 страницVipeak Maquinaria InteligenteMauriPaceОценок пока нет

- Presion de Accionamiento de Inyeccion, ProbarДокумент2 страницыPresion de Accionamiento de Inyeccion, ProbararnoldОценок пока нет

- Trabajo de MaquinariasДокумент17 страницTrabajo de MaquinariasLuceciita Vasquez0% (1)

- Brochure Retroexcavadora Volvo 240 BLCДокумент20 страницBrochure Retroexcavadora Volvo 240 BLCNelsy Sanchez DiazОценок пока нет

- Simatic S7 300 Funciones TecnologicasДокумент446 страницSimatic S7 300 Funciones TecnologicascelectricОценок пока нет

- Identificacion de Partes MotorДокумент3 страницыIdentificacion de Partes Motorfarid lerechОценок пока нет

- 1 3 GD Guia de Puntas CatДокумент4 страницы1 3 GD Guia de Puntas CatneycepedaОценок пока нет

- Si ZF Si Oelwechselkit 8hp 50130 EsДокумент5 страницSi ZF Si Oelwechselkit 8hp 50130 EsClaudio MartínezОценок пока нет

- Cronograma FinalДокумент1 страницаCronograma FinalFrank Grover Villanueva VargasОценок пока нет

- Diseño banco cilindros hidráulicosДокумент164 страницыDiseño banco cilindros hidráulicosJuan Pablo Virreyra TriguerosОценок пока нет

- Manual Operación y Mantenimiento de Generadores.Документ67 страницManual Operación y Mantenimiento de Generadores.claudio cadizОценок пока нет

- Avances para Incluir Al Informe 058Документ10 страницAvances para Incluir Al Informe 058ferОценок пока нет

- Manual Del Motor Electrico Con ReductorДокумент0 страницManual Del Motor Electrico Con ReductorchicoedyОценок пока нет

- 5741esES JS160180190 Tier 4 Product BrochureДокумент32 страницы5741esES JS160180190 Tier 4 Product BrochureDenis Hernandez50% (2)

- Boletín Comparativo: Excavadoras Hidráulicas 320C y 320B CatДокумент40 страницBoletín Comparativo: Excavadoras Hidráulicas 320C y 320B Catanon_485665212Оценок пока нет

- 9 - Motor Diesel BF4L2011Документ62 страницы9 - Motor Diesel BF4L2011Christian Huali100% (1)

- Tipos de Fallas 2021Документ139 страницTipos de Fallas 2021Pedro Aravena EscobarОценок пока нет

- Cot. HUA-081-B-2018 Retroexcavadora 310SL Con LH - Corporacion Covi SACДокумент3 страницыCot. HUA-081-B-2018 Retroexcavadora 310SL Con LH - Corporacion Covi SACDianny Morales ApeloОценок пока нет

- Generadores FPTДокумент10 страницGeneradores FPTDaniel AyalaОценок пока нет

- Fagpesado PDFДокумент51 страницаFagpesado PDFalcidesayaviriОценок пока нет

- 20C HidrotractorДокумент1 страница20C HidrotractorOscar JiménezОценок пока нет

- C01 2022 VCE Sistema de DientesДокумент30 страницC01 2022 VCE Sistema de Dienteseduardo automotrizcpОценок пока нет

- Catalogo LoctiteДокумент142 страницыCatalogo LoctiteJuancoiaОценок пока нет

- Placas de EmbragueДокумент122 страницыPlacas de EmbragueElenaОценок пока нет

- Catalogo Servimangueras PDFДокумент66 страницCatalogo Servimangueras PDFteobaldo criatian silva cascaОценок пока нет

- QFD Coca ColaДокумент1 страницаQFD Coca ColaMarisol Anzures CastrejonОценок пока нет

- Actros 3236 8X4 4 5100 Cab M Euro VДокумент2 страницыActros 3236 8X4 4 5100 Cab M Euro VJulio MartinezОценок пока нет

- 722 RJG02583 Informe de Evauación de RodadoДокумент68 страниц722 RJG02583 Informe de Evauación de RodadoPaulo Cesar Gonzalez OssandonОценок пока нет

- Manual Bobcat - S70 - EspañolДокумент140 страницManual Bobcat - S70 - EspañolMultiservicio Industrial ROVIОценок пока нет

- Manitou MLT 741 H (ES)Документ2 страницыManitou MLT 741 H (ES)ManitouОценок пока нет

- MototraillaДокумент25 страницMototraillaJose Manuel AlonsoОценок пока нет

- Manual Dumper CaterpillarДокумент118 страницManual Dumper CaterpillarAndreis Dario Paez AlvaradoОценок пока нет

- MR 1 EuroCargo 450E32 T Informaciones GeneralesДокумент8 страницMR 1 EuroCargo 450E32 T Informaciones GeneralesozerrainОценок пока нет

- 3 Mejora de Pronostico de Una Bodega de Repuestos de ElectrodomesticosДокумент7 страниц3 Mejora de Pronostico de Una Bodega de Repuestos de ElectrodomesticosRafael AbantoОценок пока нет

- UNI-CALLAO Control Calidad Seis SigmaДокумент4 страницыUNI-CALLAO Control Calidad Seis SigmadarwinjuyoОценок пока нет

- Catalogo Beghelli 2023Документ28 страницCatalogo Beghelli 2023Salvador Izquierdo de la cruzОценок пока нет

- Tablas de FactoresДокумент6 страницTablas de FactoresasdasdasОценок пока нет

- Práctica Calificada 3Документ10 страницPráctica Calificada 3gabrielОценок пока нет

- UNAM Problemas de Hidráulica BásicaДокумент111 страницUNAM Problemas de Hidráulica BásicaJavier71% (7)

- El GrafenoДокумент12 страницEl GrafenoBalcazar Flores BryanОценок пока нет

- Manual CNCДокумент35 страницManual CNCJuan Luis Unocc LeónОценок пока нет

- Sistema TribológicoДокумент12 страницSistema TribológicoEduardo RobledoОценок пока нет

- Cisterna Tinaco y CentroideДокумент6 страницCisterna Tinaco y CentroideJuan carlos Barajas figueroaОценок пока нет

- Irrigaciones... Elias Hancco DazaДокумент12 страницIrrigaciones... Elias Hancco DazaEliasHanccoDazaОценок пока нет

- Contaminacion Del Sistema HidraulicoДокумент3 страницыContaminacion Del Sistema HidraulicoloragonzaloОценок пока нет

- Diagnostico HotelДокумент14 страницDiagnostico Hotelhugo varelaОценок пока нет

- DWDMДокумент37 страницDWDMTEREОценок пока нет

- Mesa Expert UMAG 23J58Документ1 страницаMesa Expert UMAG 23J58sergio conchaОценок пока нет

- Caso Práctico Unidad 3 Marketing AvanzadoДокумент12 страницCaso Práctico Unidad 3 Marketing AvanzadoLeidy Paola Peralta AvilaОценок пока нет

- Relaciones y Funciones PDFДокумент13 страницRelaciones y Funciones PDFsuugakujinОценок пока нет

- JAITS ManualДокумент50 страницJAITS ManualGabita DcОценок пока нет

- Exposicion BASCДокумент44 страницыExposicion BASCSebastian BarreraОценок пока нет

- Manual de Procedimiento de AlmacenДокумент73 страницыManual de Procedimiento de AlmacenARLETTTEST100% (1)

- Integradora IIДокумент51 страницаIntegradora IIMaría de Los Ángeles Jarquín GabrielliОценок пока нет

- Taller Planos P&idДокумент13 страницTaller Planos P&idESTUDIANTE ACTIVO LUIS ANTONIO GONZALEZ MUÑOZОценок пока нет

- Ladrillos y bloques cerámicos NTC 4205Документ13 страницLadrillos y bloques cerámicos NTC 4205German Algarin GarciaОценок пока нет

- Estudio de Impacto Ambiental de San ClementeДокумент18 страницEstudio de Impacto Ambiental de San ClementeJuan José Reyes100% (1)

- Función y clasificación de sistemas de generación de vaporДокумент61 страницаFunción y clasificación de sistemas de generación de vaporvictor perez villegasОценок пока нет

- 4 Limites de Aplicacion.Документ33 страницы4 Limites de Aplicacion.ramonluhrОценок пока нет

- Practica Actuadores Hidráulicos-9-Aldahir CalderónДокумент5 страницPractica Actuadores Hidráulicos-9-Aldahir Calderónaldahir calderon cruzОценок пока нет

- Boleta de Venta Electronica - ImpresionДокумент1 страницаBoleta de Venta Electronica - ImpresionEduardo Kerubin Vilela SanchezОценок пока нет