Академический Документы

Профессиональный Документы

Культура Документы

AGLUTINATE

Загружено:

ECTecnicoPCCallisayaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

AGLUTINATE

Загружено:

ECTecnicoPCCallisayaАвторское право:

Доступные форматы

Centro Azcar 29(4): 72-78, octubre-diciembre, 2002

Evaluacin de mezclas y aglutinantes

para la fabricacin de briquetas de

carbn de paja de caa

Regino Ramn lvarez Cancio-Bello, Carlos Romero Perdomo,

Fernando Adrin Nodal Ordez, Eduardo Garca Noa, Universidad

Carlos Rafael Rodrguez de Cienfuegos

Aprobado: junio/2002

Recibido: enero/2002

Se exponen los resultados de una investigacin referente al uso del

carbn de paja de caa como fuente alternativa de energa en

aplicaciones sociales, su mezcla con diferentes tipos de aglutinantes

y la compactacin de las mezclas en forma de briquetas para su uso

como combustible. Para ello se utiliz el mtodo de diseo

experimental partiendo de las propiedades a evaluar en las briquetas

y se realizaron las mediciones y clculos necesarios. Como resultados

fundamentales se lograron evaluar varios tipos de aglutinantes y

distintas mezclas, se determin la presin de compactacin y el

dimetro apropiado de las briquetas, evalundose tambin la

composicin ms adecuada de las briquetas.

Palabras claves: Briqueta, aglutinante, mezcla, combustible, carbn,

propiedades, evaluacin

Evaluation of mixtures and agglutinants in the manufacture

of briquettes of coal of sugar cane straw

This research expresses the results of an investigation related to the

use of coal of cane straw as an alternative source of energy in social

applications, how well it blends well with different types of

agglutinants and the compaction of the mixture in form of briquettes

for their use as fuel. The method of experimental design was used

taking into account the properties of the briquettes to be evaluated,

an it was carried out the measurement and the required calculations.

As fundamental results, it was possible to evaluate several types of

agglutinants, different types of mixture, it was determined the

pressure compaction and the appropriate diameter of the briquettes.

It was also evaluated the most appropriate composition of the

briquettes.

Key words: Briquette, agglutinant, mixes, fuel, coal, properties,

evaluation

72

Centro Azcar 4/2002

INTRODUCCIN

En Cuba, el descenso significativo de la importacin de combustibles para la coccin de los

alimentos ha provocado que la poblacin y las

entidades enfrenten esta escasez mediante la explotacin indiscriminada del fondo verde, con la

consecuente afectacin para el medio ambiente

y, en cierta medida, con el empleo de portadores energticos destinados a otros usos, como

el incremento del consumo de energa elctrica,

lo cual ha creado dos problemas fundamentales: uno social, al haberse afectado sensiblemente el nivel de vida, y otro ambiental, ya que el

fondo verde del pas est siendo sobre-explotado en grado considerable, producido por el incremento sensible del consumo de lea, agudizndose an ms la deforestacin.

En cada zafra azucarera se separan en los 875

centros de acopio y de limpieza existentes en el

pas cerca de 6 millones de toneladas de residuos agrcolas caeros, como la paja de caa,

de los cuales 4,3 millones se queman sin provecho en estos centros.

El potencial disponible de los residuos agrcolas

caeros es de 4,3 millones de toneladas equivalentes a unos 700 mil toneladas de combustible

convencional, que pudieran utilizarse una vez desarrolladas las tecnologas y equipos para su

manipulacin y consumo ms eficientes en los

que actualmente trabajan diversas instituciones.

Gran importancia tienen los trabajos de tecnologas para la produccin de briquetas de paja y

carbn de paja de caa por su posible uso como

combustible para la coccin de alimentos.

La paja de caa transformada en carbn de paja

de caa posee un alto valor calrico, el problema consiste en determinar los parmetros ptimos para la elaboracin de las briquetas de carbn de paja de caa con diferentes sistemas

aglutinantes y mezclas, no existiendo an una

tecnologa adecuada para la produccin de estas

briquetas para que puedan ser utilizadas como

combustible en diferentes aplicaciones, como

son hornillas domsticas, calentadores para pollos, hornos de pequeas industrias, gasgenos, fraguas, etctera.

Los recursos utilizados para la realizacin de este

trabajo fueron: prototipo de mezcladora, prensa hidrulica manual, dispositivo manual de

compactacin, balanza de barra triple,

dinammetro, hornilla eficiente, horno elctrico,

termmetro, prensa hidrulica elctrica. Estos

implementos existen, una parte en la Universidad de Cienfuegos, y otra en talleres y laboratorios de otros organismos.

Los mtodos usados fueron la investigacin experimental, con el uso del diseo de experimentos, mtodos de procesamiento estadstico, tcnicas de computacin y mtodos de anlisis econmico.

MATERIALES Y MTODOS

Propiedades que se evaluaron

- Valor calrico.

- Contenido de cenizas.

- Desmoronabilidad hmeda.

- Desmoronabilidad seca.

- Resistencia a la compresin seca.

1) Densidad de la briqueta seca.

Factores que influyen en las propiedades de

las briquetas

Se definieron los factores que influyen sobre las

propiedades de las briquetas, como son:

1) Tipos de aglutinantes.

2) Composicin de la mezcla.

3) Presin de compactacin.

4) Dimetro de la briqueta.

1. Tipos de aglutinantes

Se utilizaron los aglutinantes siguientes: 1) Miel

final; 2) Cachaza y 3) Arcilla.

2. Composicin de la mezcla

Considerando estudios precedentes que han utilizado aglutinantes similares se hicieron determinadas composiciones de mezclas para cada aglutinante. Se tuvieron en cuenta las composiciones

empleadas, los resultados obtenidos en la evaluacin de las propiedades y los factores influyentes de las briquetas experimentales, as como

el uso racional de los aglutinantes, buscando lograr una composicin adecuada de la mezcla de

73

Centro Azcar 4/2002

carbn de paja de caa y el sistema aglutinante. Las

composiciones de mezclas para cada aglutinante

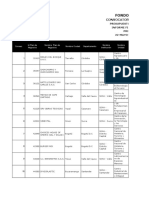

fueron las que aparecen en las tablas 1, 2 y 3.

Tabla 1. Miel final

da de peso, expresada en por ciento (%). Para pesar

las briquetas se utiliz una balanza de barra triple,

de fabricacin mexicana, con un intervalo de medicin de 0 a 610 g y precisin de un gramo.

2. Desmoronabilidad seca

Para valorar la desmoronabilidad seca se pes

una briqueta seca, se dej caer desde una altura

de un metro y se determin su peso. Este procedimiento se efectu tres veces consecutivas y con

el peso final e inicial se determin la prdida de

peso, expresada en por ciento (%). El peso de

las briquetas se determin mediante la balanza

de barra triple caracterizada anteriormente.

Tabla 2. Cachaza

3. Resistencia a la compresin seca

Para analizar la resistencia a la compresin de

las briquetas secas se utiliz en el laboratorio de

ensayos mecnicos una prensa hidrulica elctrica de fabricacin japonesa, de la marca Maruto,

con fuerza mxima de 20 t = 196 200 N; su precisin es de 1 kg para cargas hasta 1 t = 9 810 N,

la cual permite regular su fuerza mxima en 1 t

= 9 810 N, 2 t = 19 620 N, 5 t = 49 050 N, 10 t

= 98 100 N, y 20 t = 196 200 N, la que posee un

control de medicin mecnico para realizar mediciones de fuerzas de compresin.

Tabla 3. Arcilla

3. Presin de compactacin

Se seleccionaron las presiones de compactacin

siguientes:

P1 = 14 MPa

P2 = 17 MPa

P3 = 20 MPa

4. Dimetro de la briqueta

Se seleccionaron 3 valores de dimetros de

briquetas:

1) D1 = 27 mm

2) D2 = 36 mm

3) D3 = 45 mm

Los mtodos para evaluar cada una de las propiedades se estudiaron de la forma siguiente:

1. Desmoronabilidad hmeda

Para evaluar la desmoronabilidad hmeda se pes

una briqueta sin secar, se dej caer desde una

altura de un metro y se determin su peso; este

procedimiento se realiz tres veces consecutivas

y con el peso final e inicial se determin la prdi74

4. Densidad de la briqueta seca

Para determinar la densidad de la briqueta seca

se le hicieron mediciones a las briquetas seleccionadas como: peso y longitud real, utilizando

la balanza de barra triple sealada anteriormente

y una regla plstica de 300 mm. Con los valores

obtenidos se calcul la densidad mediante la ecuacin siguiente:

m

v

donde:

: Densidad de la briqueta (kg/m3)

m: Masa (kg)

: Volumen (m3)

En todos los experimentos se hicieron tres

mediciones por cada propiedad y se determin

el valor promedio para su anlisis.

5. Contenido de ceniza

Para la valoracin del contenido de cenizas se

deposit en crisoles y cpsulas una muestra de

Centro Azcar 4/2002

briqueta por composicin de cada aglutinante; las muestras se introdujeron en un horno mufla con

una temperatura de 850 0C, durante tres horas. Estas muestras fueron debidamente pesadas antes y

despus de la combustin; con esta diferencia de peso se determin el contenido de ceniza expresado

en por ciento (%). Esta prueba se realiz en el laboratorio de metalografa de la Universidad de

Cienfuegos, el horno mufla es de fabricacin alemana y su regulador de temperatura tiene un intervalo

de medicin de100 a 1 200 0C y precisin de 20 0C. Las muestras se pesaron en la balanza de barra

triple, adems se utiliz una pinza de acero para introducir y extraer del horno los crisoles, las

cpsulas y se emplearon guantes de cuero.

6. Valor calrico

Para determinar el valor calrico de las briquetas se utiliz el mtodo analtico, debido a la limitacin

de no encontrar una bomba calorimtrica con precisin adecuada por ser este un equipo deficitario.

A travs de este mtodo se calcul el valor calrico mediante una ecuacin que incluye la composicin

elemental de la masa combustible del carbn de paja de caa, para lo cual se tomaron los valores

promedio de cada componente en las temperaturas del proceso de pirlisis de la paja de caa. La

expresin procede de un documento de la IDEA, y es la siguiente:

])

VCi = ( 8100 C) + 34200H O8 + ( 2500 S) ( 600 W) ( 5400 H)

(1)

donde:

VCi : Valor calrico inferior (kcal/kg)

Composicin elemental de la masa combustible

C: % de carbono [Fraccin molar]

H: % de hidrgeno [Fraccin molar]

O: % de oxgeno [Fraccin molar]

S: % de azufre [Fraccin molar]

W: % de humedad. [Fraccin molar]

Posteriormente se calcul el valor calrico inferior total de las briquetas, considerando los aglutinantes

con propiedades combustibles como la miel final y la cachaza, el por ciento (%) de aglutinante y el

por ciento (%) de carbn en cada composicin; la ecuacin utilizada fue la siguiente:

VCit = C . VCc + A . VCa

(2)

donde:

Vcit: Valor calrico inferior total [kcal/kg]

VCc: Valor calrico del carbn de paja de caa [ kcal/kg]

Vca: Valor calrico del aglutinante [kcal/kg]

C: por ciento (%) de carbn de paja de caa [fraccin molar]

A: por ciento (%) de aglutinante [fraccin molar]

RESULTADOS Y DISCUSIN

Evaluacin de las briqueta

Para esta investigacin se realizaron diferentes ensayos en los que se evaluaron las seis propiedades

planteadas para las briquetas de cada uno de los experimentos diseados, teniendo en cuenta los

factores influyentes.

A continuacin se expone un anlisis de algunos de los resultados ms importantes.

75

Centro Azcar 4/2002

- Resistencia a la compresin seca

Atendiendo a los resultados logrados en los experimentos de resistencia a la compresin realizados a las diferentes briquetas, se ofrecen los

resultados principales en las tablas siguientes.

Tabla 4. Resultados de aglutinantes y composiciones

Densidad de la briqueta seca

Considerando los resultados obtenidos en la determinacin de la densidad de la briqueta seca

efectuadas a las distintas muestras, se presentan

a continuacin los resultados fundamentales (segn tablas 4, 5 y 6):

Tabla 7. Resultados de la densidad por

aglutinantes

Tabla 5. Resultados de las presiones

Tabla 8. Resultados de la densidad por

presiones

Tabla 6. Resultados de los dimetros

Tabla 9. Resultados de la densidad por

dimetros

Como puede observarse, los mejores resultados

en los ensayos de resistencia a la compresin seca

se alcanzaron con el aglutinante cachaza en su

primera composicin (2/1), con un valor medio

de 0,0297 MPa, en la presin de 14 MPa, con un

valor medio de 0,0284 MPa y en el dimetro de

27 mm, con un valor medio de 0,0314 MPa, aunque se debe sealar que la diferencia entre los

valores medios obtenidos en las distintas variables es mnima, por lo que se puede plantear que

en esta prueba los resultados ms importantes se

lograron con la cachaza como aglutinante en su

primera composicin, con el valor mnimo de

presin de compactacin (14 MPa) y con el valor mnimo de dimetro (27 mm) de las briquetas.

76

Como se puede apreciar los mejores resultados

en la evaluacin de la densidad de la briqueta

seca se obtuvieron en el aglutinante miel final en

su segunda composicin (2/1), con un valor medio de 416 kg/m3, presin de 17 MPa, con un

valor medio de 336 kg/m3 y en el dimetro de 45

mm, con un valor medio de 335 kg/m3, por lo

que se puede expresar que en esta propiedad los

resultados fundamentales se lograron utilizando

como aglutinante la miel final en su segunda composicin, con el valor medio de presin de pren-

Centro Azcar 4/2002

sado de 17 MPa y con el valor mximo de dimetro 45 mm de las briquetas evaluadas.

Tabla 11. Resultados del valor calrico

Contenido de ceniza

La prueba del contenido de ceniza se realiz tomando muestras de cada composicin de las

briquetas elaboradas de los distintos tipos de

aglutinantes. En esta prueba no influyen factores como la presin de compactacin y el dimetro. A continuacin se muestran los resultados ms significativos (segn tablas 4, 5 y 6):

Tabla 10. Resultados del contenido de

ceniza

Para el clculo del valor calrico inferior del

carbn de paja de caa se tomaron los valores promedio de la composicin elemental

de la masa combustible en base seca, los

cuales fueron los siguientes:

Carbn: 70,9 % = 0,709 (fraccin molar)

Hidrgeno: 6,44 % = 0, 644 (fraccin molar)

Oxgeno: 19,42 % = (fraccin molar)

Azufre: 0,20 % = 0,002 (fraccin molar)

Humedad: 6,29 % = 0,0629 (fraccin molar)

Como se puede observar, los mejores resultados

en la prueba de contenido de ceniza se lograron

con el aglutinante miel final en su primera composicin (1/1), con un valor medio de 9,0 %, lo

cual significa que las briquetas elaboradas con

esta composicin son las de mayor masa combustible y las que ms aprovechamiento tienen

durante el proceso de combustin al quemar el

91 % de la masa total.

Valor calrico

La determinacin del valor calrico se realiz

mediante el mtodo analtico. Primeramente se

calcul el valor calrico inferior del carbn de

paja de caa con la ecuacin (1); posteriormente

se determin el valor calrico inferior total con

la expresin (2) a cada composicin de briquetas

elaboradas con los aglutinantes miel final y con

cachaza, no as a las fabricadas con arcilla, por

ser un aglutinante no combustible, siendo su valor calrico el del carbn de paja de caa. Se

tomaron los por ciento (%) de aglutinante y de

carbn expresados en fraccin molar. A continuacin, en la tabla 11, aparecen los resultados

ms importantes (segn tablas 4, 5 y 6).

Para el clculo del valor calrico inferior total se tomaron las magnitudes de valor calrico de la miel final, de la cachaza y los

por ciento (%) de aglutinante y de carbn

de las diferentes composiciones de

briquetas. Las magnitudes utilizadas de valores calricos de los aglutinantes fueron los

siguientes.

Valor calrico de la miel final: 2 200 kcal/kg.

Valor calrico de la cachaza: 1 700 kcal/kg.

Como se puede apreciar, los mejores resultados en la evaluacin del valor calrico de

las briquetas se alcanzaron con el aglutinante

miel final en su primera composicin (1/1),

con un valor de 6 270 kcal/kg. Entre los

elementos que ms influyen en esta propiedad estn el por ciento (%) de carbono y el

por ciento (%) de oxgeno y el valor calrico del aglutinante; no influyen en esta evaluacin la presin de prensado y el dimetro de la briqueta.

77

Centro Azcar 4/2002

CONCLUSIONES

1) La composicin ms adecuada para la

briqueta de carbn de paja de caa es la 1/1,

que tiene 70 % de carbn, 10 % de miel final

y 20 % de agua, la cual arroj los mejores

resultados en las principales propiedades evaluadas.

2) En la composicin seleccionada se obtuvieron las propiedades principales siguientes:

a) Valor calrico inferior total: 6 270 kcal/kg

b) Contenido de ceniza: 9,0 %

c) Desmoronabilidad seca: 73,2 %

d) Desmoronabilidad hmeda: 47,1 %

e) Resistencia a la compresin seca: 0,0249

MPa

f) Densidad de la briqueta seca: 205 kg/m3

3) La presin de compactacin de 17 MPa fue

la que aport los resultados ms importantes

en las propiedades evaluadas, por lo que result la presin ms apropiada.

4) El dimetro de 27 mm de la briqueta fue el de

mejores resultados en las propiedades evaluadas, siendo el dimetro ms adecuado del

trabajo desarrollado.

5) El diseo del experimento realizado permiti

desarrollar adecuadamente los experimentos

planificados.

FUENTES DE INFORMACIN

CONSULTADAS

1) lvarez Guerra, M. A.: Experiencias en

la utilizacin de los residuos agrcolas caeros como combustible en el CAI-Refinera Ramn Ponciano, Construccin de

Maquinaria (2): 24-29, 1995.

2) Betancourt Pineda, L.: Resultados de los

anlisis realizados en el laboratorio de combustin en las muestras de carbn de paja

de caa, 11 pp., Centro de tecnologas de

combustin, Cienfuegos, 1992.

3) Briquetas combustibles: Patente No.

4369042, EE.UU., 3-8-1981 (en ingls).

78

4) Comisin Nacional de Energa: Programa de desarrollo de las fuentes nacionales de energa, 78 pp., La Habana, 1993.

5) Cuba. Departamento de Industria bsica

Comit Central del PCC: Programa energtico integral. Propuestas de alternativas, 17 pp., La Habana,1992.

6) Donald, J.; D. Spearfish; S. Dak: Briquetas

de carbn vegetal con un aglutinador orgnico y arcilla disuelta en agua y su mtodo, Patente No. 5, 221, 290, EE.UU., 226-1993 (en ingls).

7) Erikson, S.: El briqueteado de los desechos de la agricultura para combustible,

Energy and Environment, pp. 8-11, (Italia), 1990 (en ingls).

8) Herrera, F. y otros: Planificacin de los

experimentos, 155 pp., Editorial Ediciones, La Habana 1985.

9) ICINAZ-IMRE-MINFAR: Obtencin de

carbn y otros derivados a partir de la paja

de caa, 54 pp., informe de investigacin, La Habana, 1994.

10) Llpiz, J. C.: Contribucin a la metodologa de la caracterizacin de portadores

energticos procedentes de la biomasa, 28

pp., Primer Taller Cientfico Tcnico sobre

obtencin de carbn vegetal y los derivados piroleosos, ICINAZ, Santiago de

Cuba, 1991.

11)Marn Olivera, Jenny M. y otros: Proyecto de una planta tpica para el aprovechamiento de la paja de caa con fines energticos, 78 pp., trabajo de diploma, Universidad de Cienfuegos, 1995.

12) Menndez Blanco, C. A.: Carbn de la

paja de caa, ATAC 5 (2): 22-25, (Cuba),

1994.

13) MINAZ: Situacin actual y proyeccin del

programa de desarrollo de las fuentes nacionales de energa en la agroindustria azucarera, 56 pp., La Habana, 1995.

14) MINFAR: Obtencin de carbn vegetal a

partir de la paja de caa y procesamiento

del destilado piroleoso, 45 pp., informe

al Consejo Cientfico del Centro de Investigaciones de armamento y tcnica, La Habana, 1992.

15) Romero Perdomo, C. E.: Briquetas de desechos de coque, Construccin de Maquinaria (3): 23-25, (Santa Clara),1986.

J

Вам также может понравиться

- Análisis Químico ProximalДокумент8 страницAnálisis Químico ProximalMoises Castro MontesinosОценок пока нет

- Practica 4 - HidraulicaДокумент19 страницPractica 4 - HidraulicaMilena BenitezОценок пока нет

- Determinacion de Cobre ElectrolisisДокумент4 страницыDeterminacion de Cobre ElectrolisisLuis Armando Hernandez MolinaОценок пока нет

- CEYEДокумент6 страницCEYEEDITH ESMERALDA JIMENEZ VAZQUEZ100% (2)

- Cuestionario Botiquin de Primeros AuxiliosДокумент1 страницаCuestionario Botiquin de Primeros AuxiliosECTecnicoPCCallisaya0% (1)

- BOBINASДокумент2 страницыBOBINASECTecnicoPCCallisayaОценок пока нет

- Conv 33 Nacional - Informe Final de Evaluacion - 1er CierreДокумент81 страницаConv 33 Nacional - Informe Final de Evaluacion - 1er CierreECTecnicoPCCallisayaОценок пока нет

- Bebida de QuinuaДокумент26 страницBebida de QuinuaECTecnicoPCCallisayaОценок пока нет

- Matrimonio AymaraДокумент2 страницыMatrimonio AymaraECTecnicoPCCallisaya100% (2)

- Galletas KrakerДокумент125 страницGalletas KrakerECTecnicoPCCallisayaОценок пока нет

- Codex AlimentariusДокумент6 страницCodex AlimentariusECTecnicoPCCallisayaОценок пока нет

- TINCIÓNДокумент20 страницTINCIÓNRoger100% (1)

- Lab 13692695Документ5 страницLab 13692695Lorena RosendoОценок пока нет

- AST & RA LIMPIEZA Y DESINFECCIÓN OkДокумент13 страницAST & RA LIMPIEZA Y DESINFECCIÓN OkCESAR RAMIREZОценок пока нет

- Compresor de Tornillo Helicoidal 1Документ11 страницCompresor de Tornillo Helicoidal 1Héctor Hugo MoyaОценок пока нет

- Acero 1035Документ4 страницыAcero 1035Ada Ramirez50% (2)

- Hoja Guía Práctica 6 NeubauerДокумент12 страницHoja Guía Práctica 6 NeubauerTatiana Pila FonsecaОценок пока нет

- Tema 2. Detritus y Materia OrgánicaДокумент6 страницTema 2. Detritus y Materia Orgánicacarla sofia foreroОценок пока нет

- DocumentologiaДокумент8 страницDocumentologialaloОценок пока нет

- Informe Kuop Petroleos 2 1Документ10 страницInforme Kuop Petroleos 2 1andresbch93Оценок пока нет

- Manual General para Lavadoras Samsung PDFДокумент12 страницManual General para Lavadoras Samsung PDFAlbert GTОценок пока нет

- Quimica Imforme 5 Reacciones QuimicasДокумент8 страницQuimica Imforme 5 Reacciones QuimicasDiego PetroОценок пока нет

- Óxidos Metálicos y No MetálicosДокумент7 страницÓxidos Metálicos y No MetálicosgeovanniОценок пока нет

- Reporte de Laboratotrio 6 DESTILACIÓNДокумент12 страницReporte de Laboratotrio 6 DESTILACIÓNGerly Rangel SuarezОценок пока нет

- Mapa de TransistoresДокумент1 страницаMapa de TransistoresAndresGarciaОценок пока нет

- Sikasil 728 SL PDSДокумент3 страницыSikasil 728 SL PDSRodrigo GuevaraОценок пока нет

- Mantenimiento de Sistemas HidraulicosДокумент13 страницMantenimiento de Sistemas HidraulicosVictor Gaytan RuizОценок пока нет

- Pec 1 2021 2022Документ14 страницPec 1 2021 2022Martín González TrilloОценок пока нет

- Practica 1 DisolucionesДокумент20 страницPractica 1 DisolucionesjorgeОценок пока нет

- RM-711-2002-SA-DM Vaso de Leche PDFДокумент2 страницыRM-711-2002-SA-DM Vaso de Leche PDFCarlos Manuel Cab100% (1)

- Secado 2023Документ100 страницSecado 2023Mauricio CentenoОценок пока нет

- Guia de Trabajo n6 Fermentacion y Produccion de Co2 Por Saccharomyces CerevisiaeДокумент3 страницыGuia de Trabajo n6 Fermentacion y Produccion de Co2 Por Saccharomyces CerevisiaeLuis MuñozОценок пока нет

- Tema 2 Tecnologias de Barreras PDFДокумент30 страницTema 2 Tecnologias de Barreras PDFCarmen LopezОценок пока нет

- Intr. Química OrgánicaДокумент48 страницIntr. Química OrgánicaNubia Hasset Palacios MosqueraОценок пока нет

- Manual de Biol MX 2016Документ16 страницManual de Biol MX 2016Mtro. Darki Nube GarciaОценок пока нет

- Cambios y Estados de La Materia Grado Sexto - Oct-2021Документ6 страницCambios y Estados de La Materia Grado Sexto - Oct-2021Ibeth Maria Rengifo PalaciosОценок пока нет