Академический Документы

Профессиональный Документы

Культура Документы

Automatización etapa de cocción cerveza artesanal

Загружено:

Ñalpa PañalОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Automatización etapa de cocción cerveza artesanal

Загружено:

Ñalpa PañalАвторское право:

Доступные форматы

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

AUTOMATIZACIN ETAPA DE COCCION DE CERVEZA ARTESANAL

LA CERVEZA ARTESANAL

En los ltimos aos se aprecia un aumento en la demanda de cervezas artesanales, ya que es un

producto que se est poniendo de moda debido a la variedad de sabores en que se la puede

encontrar.

La principal diferencia entre una cerveza artesanal y una industrial, a parte de la escala de

produccin, es que en la cerveza artesanal solo se utilizan productos naturales. En las cervezas

industriales se utilizan conservantes no naturales.

Tradicionalmente la cerveza siempre se ha fabricado a partir de malta de cebada, un material de

muy alta calidad, y que supone unos costes bastante elevados, as que para abaratar costes (a

costa de disminuir la calidad) los grandes productores industriales emplean otros aditivos en la

carga de maceracin como son el arroz, el maz o el mijo, elementos muchsimo menos

costosos, que a su vez producen una cerveza de una calidad muy inferior.

Por otro lado, las cervezas artesanales no utilizan ningn aditivo artificial, simplemente agua,

levadura, malta de cebada (tambin trigo en cervezas de este cereal) y lpulos por lo que es

elaborada en pequeas cantidades para evitar su almacenamiento prolongado. En comparacin

de la cerveza industrial que contiene conservantes no naturales.

La variedad y definicin de sabores en la cerveza artesanal le permite ser muy verstil al

momento de combinarla con diferentes alimentos generando una experiencia gourmet

generalmente diferente a la que se consigue con cervezas industriales.

PROCESO DE PRODUCCIN

El proceso que se busca automatizar es la etapa de Coccin en la produccin de cerveza

artesanal (a una escala microcerveceria).

El proceso de produccin de cerveza consiste en:

Macerador: el contacto de los granos de malta molidos con el H2O caliente (aprox. 68 C)

hace que las Enzimas que tiene el grano de malta transformen el Almidn en azucares

fermntales. En esta etapa se obtiene lo que se denomina MOSTO.

Coccin: el objetivo de la coccin es esterilizar el mosto y favorecer el crecimiento de ciertos

microorganismos que son esenciales para transformar el almidn de la malta en azucares que

luego sern transformados en Alcohol por accin de la Levadura.

En esta etapa se agrega el Lpulo el cual aporta el aroma y el amargor caracterstico de la

cerveza.

Fermentacin: se enfra el mosto a una temperatura que es adecuada para poder agregar la

levadura. Esta transforma los azucares en Alcohol + CO2.

1

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

T.K de Maduracin: luego de la fermentacin, se lleva la cerveza a los T.K de maduracin y se

la deja reposar por un tiempo para que la cerveza tome cuerpo e intensifique su sabor.

CARACTERSTICAS DEL PROCESO DE COCCIN

Se buscara automatizar la etapa de Coccin, ya que esta es la ms importante del proceso

debido a que se debe controlar la TEMPERATURA para favorecer el crecimiento de los

microorganismos necesarios y otros aspectos.

Los principales efectos de la coccin del mosto son los siguientes:

-

Detencin de la actividad enzimtica

Esterilizacin del mosto

Coagulacin de protenas y taninos

Precipitacin mas intensa del fosfato clcico y por lo tanto, la cada del pH

Evaporacin del agua y, por lo tanto, concentracin del mosto

Produccin de color por caramelizacion de azucares

Los compuestos que dan malos sabores se apagan con el vapor

Para alcanzar el punto de ebullicin del mosto se utilizara un intercambiador de calor por el cual

circule vapor y este le transfiere el calor latente logrndose as alcanzar el punto de ebullicin.

La coccin por medio de un intercambiador de calor nos permite tener un hervor constante.

Por lo tanto una de las variables ms importante en la etapa de coccin, es la temperatura de

hervor del mosto.

El vapor se generara en una Caldera de Baja Presin la cual puede ser Acuotubular o

Pirotubular.

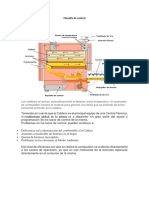

Pirotubular

Los gases de combustin circulan por dentro

de unos tubos, y el lquido a calentar, circula

alrededor de estos.

Acuotubular

El lquido a calentar circula por dentro de los

tubos, y los gases de combustin, circulan

alrededor de estos.

Ventajas y Desventajas de las Calderas

Criterios

Pirotubulades

Acuotubulares

Calidad del agua

Menores exigencias, posible

funcionamiento con salinidad

del agua

Mayores exigencias, es

necesario un bajo nivel de

salinidad para su

funcionamiento

Mantenimiento

Fcil de limpiar

Mas costoso

Revisin peridica

Inspeccin ordinaria, seguida

de una prueba hidrosttica,

raramente son necesarias

otras pruebas de carcter no

destructivo, como por ej, las

mediciones con ultrasonido,

en caso contrario se efectan

en zonas muy reducidas

Son necesarias mediciones

con ultrasonidos adems de

prueba hidrosttica; es decir,

pruebas costosas en tiempo y

dinero

2

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

Costos para niveles

comparables de gasto de

fabricacin y calidad

Menores

Mayores

Rendimiento

Mayor, de fcil

mantenimiento

Menor; es ms difcil realizar

su mantenimiento en

funcionamiento

Caractersticas de la carga

parcial

Puede aprovecharse el control

del quemador; cuando caiga

por debajo de la carga

mnima, el quemador puede

apagarse sin problemas

En el caso de determinados

diseos, debe limitarse la

carga parcial; el quemador no

puede apagarse manualmente

Contenido de agua

Mayor, debido a su diseo

Menor

Capacidad de acumulacin

Debido al alto volumen de

agua, no es susceptible a las

fluctuaciones de presin y

carga

Susceptible a las

fluctuaciones de presin y

carga resultantes del proceso

Fuente: Bosch

Ventajas de usar vapor saturado para calentamiento

El vapor saturado tiene varias propiedades que lo hacen una gran fuente de calor,

particularmente a temperaturas de 100 C (212F) y ms elevadas.

Propiedad:

- Calentamiento equilibrado a travs de la transferencia de calor latente y Rapidez.

- La presin puede controlar la temperatura.

- Elevado coeficiente de transferencia de calor

- Se origina del agua

Las ventajas de calentar con vapor saturado son las siguientes:

- Proporciona un calentamiento rpido y uniforme

- La temperatura puede establecerse rpida y precisamente

- El rea de transferencia de calor requerida es menor, permitiendo la reduccin del costo

inicial del equipo.

- Limpio y seguro

- Mejora la productividad y la calidad del producto

Etapa de coccin:

3

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

El vapor circula a travs de un serpentn que va en el interior del hervidor. El vapor le cede al

mosto su calor latente para que este alcance la temperatura de ebullicin.

El objetivo de esta etapa es alcanzar una temperatura deseada y mantenerla constante. Es decir,

controlar la temperatura de Salida (Tf) para mantenerla en el valor que se desea y as lograr una

temperatura de coccin constante.

Una forma de lograr el objetivo es comparar la temperatura final (Tf) con un valor deseado (Set

Point) y en base a esta comparacin decidir qu hacer para corregir la desviacin si es que la

hay. Para lograr esta correccin se utiliza el vapor.

Se har la siguiente correccin dependiendo de lo que se observa:

-

Si Tf > Ts.p Cerrar la vlvula gradualmente hasta lograr el valor de Ts.p

Si Tf < Ts.p Abrir gradualmente la vlvula para aumentar el flujo de vapor y

alcanzar el valor de Ts.p.

Procedimiento para el control

Se realiza la Medicin de la Tf mediante un Sensor (Termoresistencia, Termopar, Termistor,

etc). El sensor se conecta fsicamente al Trasmisor el cual capta la salida del sensor y la

convierte en una seal proporcional a la temperatura lo suficientemente potente para trasmitirla

al Controlador. Este recibe la seal proveniente del transmisor, la cual est en relacin con la

temperatura, la compara con el valor deseado (Ts.p) y en base a la desviacin (ERROR)

observado, el controlador toma una decisin. Con la decisin el controlador manda una seal al

Elemento Final de Control (Actuador) para manejar el flujo de vapor y as mantener una

temperatura de ebullicin constante. El controlador se conecta con la vlvula por medio de un

Convertidor corriente a presin (I/P), esto se debe a que el transmisor y controlador generan

seales de corriente elctrica, pero el actuador de la vlvula se debe operar mediante presin de

aire.

Por lo tanto los componentes bsicos de un sistema de control sern:

Sensores: capta la variable controlada

Transmisores: transmite al controlador, la variable captada por el sensor

Controladores: toma la decisin para corregir las desviaciones

Elemento final de control (Actuadores): realiza la accin para corregir las

desviaciones

Estos componentes realizan las operaciones bsicas de control como ser:

Medicin (M) Se realiza con el Sensor/Transmisor

Decisin (D) Se realiza con el Controlador

Accin (A) Se realiza con el Elemento Final de Control (Actuador)

4

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

Otra variante seria utilizar un Elemento Final de Control Elctrico

como ser un Servomotor el cual acciona la vlvula. En este caso el

Actuador seria un servomotor el cual est conectado al vstago de la

vlvula.

Representando en Diagrama de Bloques:

Este tipo de sistema de control se denomina Control con Retroalimentacin el cual nos

permite ir corrigiendo la salida (Tf) a medida que aparecen las desviaciones. Por lo que:

Tf > Ts.p Se cierra gradualmente la vlvula

Si:

Tf < Ts.p Se abre gradualmente la vlvula

SENSOR/TRANSMISOR

Los sensores y transmisores son los que realizan la operacin de medicin. En el sensor se

produce un fenmeno mecnico, elctrico o similar, el cual relaciona con la variable de proceso

que se mide. El transmisor convierte este fenmeno en una seal que se pueda trasmitir, y esta

seal est relacionada con la variable de proceso captada por el sensor.

Existen 3 trminos importantes que se relacionan con la combinacin sensor/transmisor:

Rango: define los valores extremos superior e inferior de la variable a medir.

Escala (Span, alcance): es la diferencia entre los valores extremos superior e inferior

de la escala.

Cero del instrumento: es el valor inferior de la escala.

5

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

En nuestro caso utilizaremos un SENSOR de Temperatura Elctrico los cuales pueden ser:

Termoresistencias, tienen un Rango aproximado entre 200/850 C

Termopar, tienen un Rango aproximado entre 200/2800 C

Termistor, tienen un Rango aproximado entre 200/450 C

Sensor

Rango F

Precisin

F

Termoresistencia

- 430 a

1600

0,1

(mejor

de)

Termopares

-440 a 5000

0,2

(mejor

de)

Termistores

-150 a 600

0,1

(mejor

de)

Ventajas

Desventajas

*- Precisin del sistema

*- Se dispone en rango bajos

(10F)

*- Respuesta rpida, tamao

pequeo

*- Tamao pequeo

*- Bajo costo

*- Montaje practico

*- Rango amplio

*- Problema por autocalentamiento.

*- La desviacin a largo plazo excede

a la del termopar.

*- Algunos modelos son caros;

difciles de montar.

*- No tan simple como los de

termmetro de lectura directa.

*- El trabajo con alambres fros puede

afectar la calibracin.

*- Rango mnimo nominal 70F

*- Amplia respuesta no lineal

*- La estabilidad por arriba de 600F

es problemtica.

*- No son adecuados para rangos

amplios.

*- La alta resistencia hace que el

sistema sea susceptible a la induccin

de ruido de las lneas de energa.

*- Tamao pequeo

*- Respuesta rpida

*- Bueno para rangos

estrechos

*- Bajo costo, estable

*- No hay unin fria

Los TRANSMISORES pueden ser:

Neumticos: generan una seal de 3 15 psi (0,2 1 bar). Por ejemplo, transmisor

neumtico de temperatura.

Electrnicos: generan una seal de 4 20 mA.

Se denominan Sensor/Transmisor porque el transmisor va

montado sobre el sensor, por ejemplo puede ir montado en el

cabezal del sensor.

En nuestro caso utilizaremos el siguiente Sensor/Transmisor del

tipo TERMORESISTENCIA, el cual se acopla al cabezal el

transmisor.

CONTROLADOR

El controlador es el Cerebro del circuito de control, este es el que toma la decisin (D), y para

hacerlo, el controlador:

Compara la seal del proceso que llega del trasmisor con un punto de control (Set

Point)

Enva una seal en funcin de la decisin que tomo al elemento final de control

(Vlvula) para mantener la variable de salida dentro del valor deseado.

Por lo general para procesos con cambios rpidos y retardos apreciables (por ejemplo, control

de temperaturas en intercambiadores de calor) se utiliza un Control PID.

6

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

ELEMENTO FINAL DE CONTROL (ACTUADORES)

Son los elementos que causan una modificacin en la variable de proceso. Estos elementos

pueden ser:

Vlvulas

o Vlvulas Neumticas: son accionadas por una Seal Neumtica

Vlvulas Motorizadas: son accionadas por un Servomotor Elctrico el cual

recibe una seal elctrica y este acciona el vstago de la vlvula.

Servomotor: estos pueden ser

o Neumticos

o Elctricos

o Hidrulicos

o digital

7

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

Vlvulas de control

Las vlvulas son elementos finales de control, las cuales manejan los flujos para mantener a las

variables de proceso dentro de los parmetros de control. Esto lo hace mediante el cambio de la

apertura de la misma. Por lo tanto las vlvulas no son ms que Reguladores de Flujo.

La mayora de las vlvulas de control operan de forma neumtica, es decir, necesitan una

presin (por ejemplo aire) para que se accionen.

En las vlvulas accionadas de forma elctrica, el vstago de la misma sube y baja por accin de

un motor elctrico (puede ser un servomotor)

Cuando se elige una vlvula se debe preguntar, Cmo se desea que actu la vlvula en caso de

falla de energa? Las vlvulas pueden actuar en caso de falla de suministro de la siguiente

manera:

Cerrada en Falla (CF)

Abierta en Falla (AF)

Siempre se busca que la vlvula se mueva a la posicin ms segura en caso de falla de

suministro hacia la misma.

En nuestro caso, en caso de falla de suministro no se desea que la vlvula deje pasar vapor ya

que el paso de vapor sin tener algo para calentar puede resultar peligroso. Por lo tanto

buscaremos que la vlvula sea cerrada en falla.

Para poder elegir una vlvula adecuada se debe considerar las siguientes variables:

Tipo de accin de la vlvula cuando acta en Falla

El coeficiente de flujo de la vlvula, Cv

Tipo de caera

DETERMINACIN DE LA CANTIDAD DE VAPOR NECESARIA

QW = H Q=0 y W =0

8

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

H=0 H E= H S

m1 H 1 +mv H v =m 2 H 2 +m v H L

mv ( H V H L ) =m1 ( H 2H 1 )

m v =m v

H 2H 1

10065

=1000 kg

H V H L

640100

mv =65 kg de vapor

Por lo tanto para llevar el mosto desde una temperatura de 65 C hasta su punto de ebullicin, se

necesitan 65 kg de vapor a 1 atm (1,033 kg/cm2)

Analizando otras presiones:

P

(kg/cm2)

0,3

0,4

0,5

1,033

1,5

2

2,5

3

12

t (C)

68,7

75,4

82

100

110,8

119,6

126,8

132,9

187,1

Entalpia

HL

HV

68,66

626,8

75,41

629,5

81,06

631,83

100

639,14

110,99

643,1

119,94

646,3

127,2

648,7

133,4

650,7

189,8

664,9

mv

62,71

63,17

63,55

64,92

65,78

66,49

67,11

67,66

73,67

COMPARACIN DE VARIOS EQUIPOS/INSTRUMENTOS SEGN CATALOGO

Caldera de Vapor

Produccin de

Vapor

[Kg/h]

Presin

[Bar]

U ND (Pirotubular)

175 3200

Hasta 0,5 (Temp = 110 C)

U MB (Pirotubular)

200 - 2000

Hasta 16 (Temp = 204 C)

Marca

Bosch

Modelo

Clayton

E 10 (Acuotubular)

157

Hasta 13

ATTSU

RL 100 (Pirotubular)

100

Hasta 8

9

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

Pirobloc

Garioni Naval

Vapoprex LVP

(Acuotubular)

150

Vapoprex HVP

(Acuotubular)

150

12 15

GBP

150

Sensor/Transmisor de Temperatura

Marca

Modelo

Tipo

Rango

Precisin

(Accuracy)

Transmisor

Con cabezal

para Acople

Acoplado o

para acople

0 a 350 C

350 C

0C 0,15

100C

0,35

200C

0,55

300C

0,75

400C

0,95

-50 a 400

C

450 C

----------

-40 a 333C

373 C

2,5 C

-40 a 333C

373 C

2,5 C

Termistor

NTC

(Negative

Temperature

Coefficient)

-50 a 120

C

170 C

0,6 C

Sin cabezal

RTD

PT-100

-50 a 300

C

350 C

0,7 C

Con cabezal

para acople de

transmisor

Alcance

(Span)

Precisin

(accuracy)

Salida

25 a 1050

C

0,1 a 0,25 del

alcance

4 20 mA

TLV

TR1

Termoresistencia (RTD

= resistance

temperature detector)

PT 100

Siemens

Sitrans

TS300

Termoresistencia

(RTD)

Sensotec

AM

Novus

Escala

(Alcance,

Span)

Termopar

N322

Acoplado o

para acople

Transmisores

Marca

Modelo

Tipo

Siemens

Sitrans TH

100

Para montaje en

cabezal del

sensor

NOVUS

TxBlock

TxRial

Montaje en

cabezal

Montaje en Riel

Rango

-200 a 850 C

-100 a 760C

Para termopar J

-200 a 650 C

Para Pt 100

(RTD)

-100 a 760C

Para termopar J

860 C

0,1% del

rango

850 C

0,13 % del

rango

860 C

0,1% del

rango

4 20 mA

4 20 mA

10

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

dTRANS

T01 tipo

707011

707015

707016

JUMO

-200 a 650 C

Para Pt 100

(RTD)

-210 a 1200C

Termopar J

Montaje en

cabezal del

sensor

0,13 % del

rango

850 C

0,5 K del

rango max

del alcance

50 K

-270 a 1372C

Termopar k

4 20 mA

Vlvulas de Control (Elemento Final de Control)

ESPECIFICACIONES TECNICAS

Marca

Modelo

P de

Trab

[Bar]

Posicin

Seguridad

Spira TROL

Serie LE

Brida

Vlvula

Cerrada

Lenta (isoporcental)

Lineal

Rpida

10

300

CV COS

Brida

Vlvula

Cerrada

Lenta (isoporcentual)

16

220

CV COSR

Brida

Vlvula

Cerrada

Lenta (isoporcentual)

16

220

Samson

Serie 240

Brida

y

Extre

mo

para

soldar

Vlvula

Cerrada o

Abierta

Lenta o lineal

16

450

Accionamiento

neumtico para el

montaje integrado de

un posicionador

Foxboro

(Esfermatic

)

V1

Brida

Vlvula

Cerrada o

Abierta

Lenta, lineal, rpida

130

400

Compatible con

actuador neumtico y

elctrico.

Spirax

Sarco

Caracterstica

(Apertura)

T de

Trab

[C]

Conex

in

TLV

Aclaracin

Compatible con

Actuador Neumtico

y Elctrico

Posicionador I/P

integrado en un

Actuador Neumtico.

Entrada Elctrica a

Actuador: 4 20 mA

Posicionador I/P

integrado en un

Actuador Neumtico.

Entrada Elctrica a

Actuador: 4 20 mA

CONCLUSIN

En funcin de los datos obtenidos de los equipos e instrumentos, decid elegir los instrumentos

que contaban con mayores especificaciones como ser:

EQUIPO/INSTRUMENT

O

MARCA

MODELO

Caldera

Clayton

E 10

Sensor

TLV

TR 1 PT 100

ESPECIFICACIONES

Produccin hasta 157 kg/h de

vapor

Del tipo Termoresistencia

(RTD) con cabezal para

acoplar transmisor

11

Univ. Catlica de Salta

Campos, Alvaro

Ingeniera Industrial

Instrumentacin, Control y Automatizacin

Transmisor

Novus

TxBlock

Controlador

Novus

N960

TLV

CV COS

Vlvula (Elemento final de

control)

Para montaje en cabezal del

sensor

Entrada: Pt 100 o Termopar

Salida: 4 20 mA

Posicionador I/P integrado en

un Actuador Neumtico.

Entrada Elctrica a Actuador:

4 20 mA

12

Univ. Catlica de Salta

Вам также может понравиться

- Propuesta de ProyectoДокумент3 страницыPropuesta de ProyectoKevin Carpio100% (1)

- Sistemas Integrados de ManufacturaДокумент25 страницSistemas Integrados de ManufacturaDaniiel J. FontalvoОценок пока нет

- BalancesДокумент8 страницBalancesJavier R. Mamani CaljaroОценок пока нет

- Control Automático de Procesos CervecerosДокумент11 страницControl Automático de Procesos CervecerosJOAKOОценок пока нет

- Controles de CalderaДокумент69 страницControles de CalderaSteven Paico SoplopucoОценок пока нет

- Control automático temperatura fermentación cerveza artesanalДокумент2 страницыControl automático temperatura fermentación cerveza artesanalFathy CaceresОценок пока нет

- Ptar Industria CerveceraДокумент20 страницPtar Industria CervecerafernandoОценок пока нет

- Control Caldera BiomasaДокумент6 страницControl Caldera BiomasaMadaoLEMОценок пока нет

- Curso de Operadores de Caldero PDFДокумент218 страницCurso de Operadores de Caldero PDFJilmer Delgado GuevaraОценок пока нет

- Calderas pirotubulares: Sistema de agua y combustiónДокумент27 страницCalderas pirotubulares: Sistema de agua y combustiónRodrigo PerezОценок пока нет

- Visita planta piloto producción alcoholДокумент13 страницVisita planta piloto producción alcoholAlexander Joel Siguas Soto100% (1)

- Proyecto Leche 2 Final FinalДокумент23 страницыProyecto Leche 2 Final FinalFrancisco Javier ReyesОценок пока нет

- Automatización IndustrialДокумент12 страницAutomatización IndustrialMildreth Murillo DicaoОценок пока нет

- Cerveza: proceso industrialДокумент9 страницCerveza: proceso industrialvaleriaОценок пока нет

- Sistema de Control Automático de Nivel de Agua en Lazo CerradoДокумент3 страницыSistema de Control Automático de Nivel de Agua en Lazo CerradoAle KeyОценок пока нет

- Sistema de Control Automático de Nivel de Agua en Lazo CerradoДокумент3 страницыSistema de Control Automático de Nivel de Agua en Lazo CerradoAle KeyОценок пока нет

- Ciclo de Refrigeracion Por Compresion de VaporДокумент17 страницCiclo de Refrigeracion Por Compresion de VaporOmar Stalin Duran CaisaguanoОценок пока нет

- Control temperatura horno PDVSAДокумент4 страницыControl temperatura horno PDVSAdanilonav6758Оценок пока нет

- CARBONATADOR Tarea 7Документ4 страницыCARBONATADOR Tarea 7Jaime LLontop Yovera0% (1)

- Ciclo refrigeración domésticaДокумент11 страницCiclo refrigeración domésticaJavier FcОценок пока нет

- Anexo 3 - Proceso CerveceroДокумент4 страницыAnexo 3 - Proceso CerveceroLalita HerreraОценок пока нет

- Generadores de Agua DulceДокумент13 страницGeneradores de Agua Dulceanon_104695751Оценок пока нет

- Planta Piloto de Destilacion ContinuaДокумент12 страницPlanta Piloto de Destilacion ContinuaGiovana Lazo seguilОценок пока нет

- Calculo Térmico de Una MicrocerveceríaДокумент12 страницCalculo Térmico de Una MicrocerveceríaUrs SantellanОценок пока нет

- Ecv - Tarea Calificada 1Документ18 страницEcv - Tarea Calificada 1Solano Santamaria ValderaОценок пока нет

- Vapor y CondensadoДокумент12 страницVapor y CondensadoFaby Figueredo0% (1)

- Marcelo Blas-InstrumentosДокумент5 страницMarcelo Blas-InstrumentosMarcelo BlasОценок пока нет

- Calculos y Graficos - Refrigeracion - TerminadoДокумент18 страницCalculos y Graficos - Refrigeracion - TerminadoChristopher Villasante100% (1)

- CalderasДокумент34 страницыCalderasAlexis OrozcoОценок пока нет

- Anexo 3 - Proceso CerveceroДокумент4 страницыAnexo 3 - Proceso CerveceroYâmîlê Cuta VargasОценок пока нет

- Proyecto Final de InstrumentacionДокумент7 страницProyecto Final de InstrumentacionSebastian GomezОценок пока нет

- Consulta Tercer ParcialДокумент4 страницыConsulta Tercer ParcialPablo SebastianОценок пока нет

- Reporte Termo Prac 2Документ15 страницReporte Termo Prac 2Nora EdthОценок пока нет

- traDASDbajo autADoADSmASADSatasДокумент15 страницtraDASDbajo autADoADSmASADSatasaaaОценок пока нет

- CICLO DE RANKINE JESUS MUÑOZДокумент17 страницCICLO DE RANKINE JESUS MUÑOZmcfranco.21Оценок пока нет

- Caldero y Redes de Distribución de VaporДокумент7 страницCaldero y Redes de Distribución de VaporMijael C. Gamarra Argandoña100% (1)

- Destilacion ContinuaДокумент16 страницDestilacion ContinuaTahic PОценок пока нет

- Aspen HysysДокумент59 страницAspen Hysysjose archaОценок пока нет

- Procesos de destilación - AtmosféricaДокумент16 страницProcesos de destilación - AtmosféricaOSMAR VLADIMIR CHOQUE MIRANDAОценок пока нет

- Tema P. Industriales Sesión 05Документ10 страницTema P. Industriales Sesión 05Diego Cisneros AguedoОценок пока нет

- YiannellaEspinozaValverde Trabajo ChepénДокумент20 страницYiannellaEspinozaValverde Trabajo ChepénPeter Sellers DioguenesОценок пока нет

- Avance Del Trabajo de Investigaci - NДокумент54 страницыAvance Del Trabajo de Investigaci - NRuth Raquel Quispe67% (3)

- Evaporación Al VacíoДокумент2 страницыEvaporación Al VacíoJuanma JaraОценок пока нет

- Industria de Bebidas GaseosasДокумент16 страницIndustria de Bebidas GaseosasKamila AriasОценок пока нет

- Ejercicio HysysДокумент59 страницEjercicio HysysSharon Yanireth Castro Pagan100% (3)

- Elaboracion de Un Plan de Mantenimiento de Una CalderaДокумент12 страницElaboracion de Un Plan de Mantenimiento de Una CalderaAmparo Sanunga0% (1)

- Análisis de Un Intercambiador de Calor de Tubos y Coraza.Документ7 страницAnálisis de Un Intercambiador de Calor de Tubos y Coraza.Daniel Olvera CambrónОценок пока нет

- Informe de Visita Técnica Al Comedor UniversitarioДокумент10 страницInforme de Visita Técnica Al Comedor UniversitarioJoel Ticona Figueroa0% (1)

- Inbound 3925765530104526432Документ12 страницInbound 3925765530104526432ALDO GIBRAN ESQUIVEL CARMONAОценок пока нет

- Ciclo de Refrigeración Por Compresión de VaporДокумент16 страницCiclo de Refrigeración Por Compresión de VaporCrisley AvalosОценок пока нет

- Lauril Sulfato de SodioДокумент4 страницыLauril Sulfato de SodioSelene Martinez OrtegaОценок пока нет

- Simulación de Un Intercambiador de Calor TCДокумент7 страницSimulación de Un Intercambiador de Calor TCAlexGarciaОценок пока нет

- Aplicaciones de La Presión de Vapor en IngenieríaДокумент7 страницAplicaciones de La Presión de Vapor en IngenieríaPao AlmendrasОценок пока нет

- Heat Exchanger Design (End pointДокумент7 страницHeat Exchanger Design (End pointLuisОценок пока нет

- Desalinizador 1Документ5 страницDesalinizador 1Angel Diaz ReyОценок пока нет

- Resumen ProyectoДокумент4 страницыResumen ProyectoEuler MarinОценок пока нет

- Informe de Planta de Acido SulfuricoДокумент16 страницInforme de Planta de Acido SulfuricoJuan Carlos PerezОценок пока нет

- Funciones clave de un fermentador: control temperatura y presiónДокумент1 страницаFunciones clave de un fermentador: control temperatura y presiónJuan PabloОценок пока нет

- Maquinarias en La Industria de Bebidas GasificadasДокумент16 страницMaquinarias en La Industria de Bebidas GasificadasAnderson Jhon ArgandoñaОценок пока нет

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaОт EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaОценок пока нет

- Biotecnologia y CervezaДокумент39 страницBiotecnologia y CervezaÑalpa PañalОценок пока нет

- Presentacion CALCULOSДокумент25 страницPresentacion CALCULOSÑalpa PañalОценок пока нет

- LogisticaДокумент16 страницLogisticaÑalpa Pañal0% (1)

- Op Ind I Adsorción 2015 (Ultimo)Документ9 страницOp Ind I Adsorción 2015 (Ultimo)Ñalpa PañalОценок пока нет

- Biomasa: Digestores AnaerobiosДокумент48 страницBiomasa: Digestores AnaerobiosEl3ctrikОценок пока нет

- Finanzas - Analisis Económico y FinancieroДокумент25 страницFinanzas - Analisis Económico y FinancieroÑalpa PañalОценок пока нет

- Etapas Digestion AnaerobicaДокумент1 страницаEtapas Digestion AnaerobicaÑalpa PañalОценок пока нет

- Tratamiento de Aguas Residuales DomiciliariasДокумент76 страницTratamiento de Aguas Residuales DomiciliariasDaniel Alba67% (3)

- Fabricacion de Equipos CervecerosДокумент13 страницFabricacion de Equipos CervecerosKhristjan1100% (8)

- Aspectos Legales y Organizacioles1Документ15 страницAspectos Legales y Organizacioles1Ñalpa PañalОценок пока нет

- 2 Ejercicios de Propieades FisicasДокумент13 страниц2 Ejercicios de Propieades FisicasHuereqq LambayeqОценок пока нет

- Flujo de CajaДокумент17 страницFlujo de CajaCRISTIAN CHACONОценок пока нет

- Artesanal IndustrialДокумент1 страницаArtesanal Industrialonieni7164Оценок пока нет

- RocasДокумент11 страницRocasJohnny LuisagaОценок пока нет

- Tecnicas Rotacion MPДокумент17 страницTecnicas Rotacion MPÑalpa PañalОценок пока нет

- Proceso Elaboración de Cerveza ArtesanalДокумент5 страницProceso Elaboración de Cerveza ArtesanalÑalpa Pañal100% (1)

- SZ Cerveceria ArtesanalДокумент119 страницSZ Cerveceria ArtesanalLuciano Pavón FuentesОценок пока нет

- Codigo de EticaДокумент12 страницCodigo de EticaÑalpa PañalОценок пока нет

- Turbomaquinas - Mec de FluidosДокумент1 страницаTurbomaquinas - Mec de FluidosÑalpa PañalОценок пока нет

- Resumen LegalДокумент49 страницResumen LegalÑalpa PañalОценок пока нет

- Unidad I - Clase 4 - Mapa EstrategicoДокумент15 страницUnidad I - Clase 4 - Mapa EstrategicoÑalpa PañalОценок пока нет

- Produccion de Materiales No FerrososДокумент48 страницProduccion de Materiales No FerrososÑalpa PañalОценок пока нет

- Unidad I - Clase 4 - Mapa EstrategicoДокумент15 страницUnidad I - Clase 4 - Mapa EstrategicoÑalpa PañalОценок пока нет

- Lista Precios Cibart - 2016Документ13 страницLista Precios Cibart - 2016Ñalpa PañalОценок пока нет

- 40 Verificacion Legal Medios Escapes 3a Edicion Abril2010Документ53 страницы40 Verificacion Legal Medios Escapes 3a Edicion Abril2010juanpalitoОценок пока нет

- Procesos de SoldaduraДокумент9 страницProcesos de SoldaduraÑalpa PañalОценок пока нет

- Tutorial de JavaДокумент44 страницыTutorial de JavaÑalpa PañalОценок пока нет

- Tutorial de JavaДокумент44 страницыTutorial de JavaÑalpa PañalОценок пока нет

- Planta Elaboradora de Cerveza ArtesanalДокумент48 страницPlanta Elaboradora de Cerveza ArtesanalJanesita Isa Flores JОценок пока нет

- Tarea 3Документ7 страницTarea 3Juan ArdilaОценок пока нет

- Sensor FotosensibleДокумент4 страницыSensor FotosensibleCARLOS ORTIZ LIRAОценок пока нет

- Lista de Precios: Equipamiento Eléctrico y Electrónico para El Sector Industrial, Comercial y ResidencialДокумент148 страницLista de Precios: Equipamiento Eléctrico y Electrónico para El Sector Industrial, Comercial y ResidencialJosé lОценок пока нет

- TPMSДокумент25 страницTPMSFernando Díaz100% (2)

- Pie de AceleracionДокумент3 страницыPie de Aceleracionadris banquethОценок пока нет

- Qdoc - Tips Informe 13 Instrumentacion IndustrialДокумент34 страницыQdoc - Tips Informe 13 Instrumentacion Industrialalexander jimenezОценок пока нет

- Sensor MAPДокумент6 страницSensor MAPElías SueldoОценок пока нет

- 5b112a7a5676e.pdf CoriatДокумент33 страницы5b112a7a5676e.pdf CoriatOscar SotoОценок пока нет

- Teroriadesensores 141019185059 Conversion Gate02 PDFДокумент165 страницTeroriadesensores 141019185059 Conversion Gate02 PDFnameistakenОценок пока нет

- Conexion pt100 PDFДокумент78 страницConexion pt100 PDFbegozasОценок пока нет

- Control K920 Con ArduinoДокумент5 страницControl K920 Con ArduinoDilmer Javier Puel CruzОценок пока нет

- Sistema de EncendidoДокумент7 страницSistema de Encendidofrancisca arriagadaОценок пока нет

- Excavadora 365C - Operación de Sistemas - Pruebas y Ajustes - Manual Del Estudiante - EF - CATERPILLARДокумент159 страницExcavadora 365C - Operación de Sistemas - Pruebas y Ajustes - Manual Del Estudiante - EF - CATERPILLARpevare100% (3)

- Informe Práctica 4 2Документ5 страницInforme Práctica 4 2DANTE CUERVOОценок пока нет

- KinectДокумент11 страницKinectJuan Pablo VillaquiranОценок пока нет

- Fichas explicativas de ecotecnologías y medidas ambientalesДокумент14 страницFichas explicativas de ecotecnologías y medidas ambientalesJlCLОценок пока нет

- Programa Arduino Mediante CodigoДокумент331 страницаPrograma Arduino Mediante CodigoÁngel Martínez Neto100% (3)

- Laboratorio 03 Transmisores de Presión 2022Документ14 страницLaboratorio 03 Transmisores de Presión 2022Kevin Jesus Alberto Jimenez RojasОценок пока нет

- 2020-1 IEAI Clase03 - VideoconferenciaДокумент18 страниц2020-1 IEAI Clase03 - Videoconferenciacarlos arceОценок пока нет

- Inyección A Nafta: Ediciones DigitalizadasДокумент2 700 страницInyección A Nafta: Ediciones DigitalizadasDiego Filice78% (18)

- Sensores capacitivos para medir humedad y nivel de líquidosДокумент3 страницыSensores capacitivos para medir humedad y nivel de líquidosAlex lopezОценок пока нет

- Format OppДокумент10 страницFormat OppOli DerakОценок пока нет

- Manual Medidor PHДокумент62 страницыManual Medidor PHAlex Fernando Jara CastilloОценок пока нет

- Condutivmetro CM42 - OperaoДокумент40 страницCondutivmetro CM42 - OperaoFelipeOliveiraОценок пока нет

- Sensores en MBotДокумент4 страницыSensores en MBotjuanfranbrvОценок пока нет

- Practica Sensores de Presion 4-Aldahir CalderónДокумент6 страницPractica Sensores de Presion 4-Aldahir Calderónaldahir calderon cruzОценок пока нет

- Efecto Coriolis-Flujo MasicoДокумент22 страницыEfecto Coriolis-Flujo MasicoMauricio SalazarОценок пока нет

- Contenido Tematico #009 - SensoresДокумент17 страницContenido Tematico #009 - SensoresDe La Cruz Quispe AbelОценок пока нет

- 372 Neu Tema 7 Sensores y Detectores NeumaticosДокумент19 страниц372 Neu Tema 7 Sensores y Detectores Neumaticostecnoscar1972100% (1)

- Lecciones y Proyectos ArduinoДокумент9 страницLecciones y Proyectos ArduinoVELAKITOОценок пока нет