Академический Документы

Профессиональный Документы

Культура Документы

Paper 3

Загружено:

xpb18Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Paper 3

Загружено:

xpb18Авторское право:

Доступные форматы

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp.

61-67), 2013

REPARACIN Y TECNOLOGA MECNICA

REPAIRING AND MECHANICAL TECHNOLOGICAL

ARTCULO ORIGINAL

Propuesta de sistema de mantenimiento a los vehculos

de transporte urbano y agrcola de una base

de transporte de carga

Proposal of maintenance system to the vehicles of urban

and agricultural transport of a base of load transport

Emilio Rodrguez Prez1, Carlos Manuel Bonet Borjas2, Liyen Prez Quiones3

RESUMEN. El mantenimiento es una actividad propia de la Ingeniera que actualmente emplea multitud de recursos tales como sofisticados

instrumentos de medida, potentes equipos informticos, programas especficos. Cuando se cuenta con un adecuado sistema de mantenimiento,

ya sea en una base de transporte urbano o agrcola se tiene una poderosa herramienta que ayuda en la obtencin de ganancias en el proceso de

produccin de dicha entidad y adems asegura el estado las caractersticas tcnicas de los equipos que son explotados en la empresa. En este

trabajo se proponen nuevos mtodos de trabajo, metodologas, formatos para concebir nuevas cartas de mantenimiento diario, a la salida y a la

llegada de cada viaje y formas para implantar e interrelacionar modernas filosofas de gestin del mantenimiento. Adems se aplican tcnicas

matemticas para validar resultados obtenidos por estudios cualitativos, las cuales brindaron valiosa informacin cuantitativa que permiti

una eficaz toma de decisiones. Las mejoras propuestas fueron implantadas ya en algunas empresas, mostrndose en la investigacin despus

de haberse realizado un estudio tcnico econmico como estas trajeron grandes beneficios econmicos a dichas empresas, materializndose

esto en considerables aumentos del coeficiente de disponibilidad tcnica de la flota, as como estable funcionamiento de los vehculos durante

su explotacin.

Palabras clave: Ingeniera, filosofas, tcnico econmico, gestin.

ABSTRACT. The maintenance is an activity characteristic of the Engineering that at the moment multitude of such resources uses as sophisticated measure instruments, computer potent teams, specific softwares. When it is had an appropriate maintenance system, either in a base of

urban or agricultural transport one has a powerful tool that he/she helps in the obtaining of earnings in the process of production of this entity

and it also assures the state the technical characteristics of the teams that are exploited in the company. In this work they intend new work

methods, methodologies, formats to conceive new letters of daily maintenance, to the exit and the arrival of each trip and forms to implant and

to interrelate modern philosophies of management of the maintenance. Mathematical techniques are also applied to validate results obtained by

qualitative studies, which quantitative valuable information that allowed an effective one taking of decisions toasted. The proposed improvements were already implanted in some companies, being shown in the investigation after having been carried out a technical study. economic

as these they brought economic big benefits to this companies, being materialized this in considerable increases of the coefficient of technical

readiness of the fleet, as well as stable operation of the vehicles during their exploitation.

Keywords: Engineering, philosophies, technician, economic, management.

Recibido 24/03/12, aprobado 28/01/13, trabajo 25/13, artculo original.

1

Ing., Instituto Superior Politcnico Jos Antonio Echeverra, Facultad de Ingeniera Mecnica, Centro de Estudios en Ingeniera del mantenimiento, Grupo de

Ingeniera del Transporte, calle 114 #11901 entre 119 y 127, CUJAE, Marianao, La Habana, C.P.: 11 500, Cuba, E-*: erodriguez@mecanica.cujae.edu.cu.

2

M.Sc., Ing., Instituto Superior Politcnico Jos Antonio Echeverra, Facultad de Ingeniera Mecnica, Centro de Estudios en Ingeniera del mantenimiento,

Grupo de Ingeniera del Transporte, CUJAE, Marianao, La Habana, Cuba.

3

Ing., Instituto Superior Politcnico Jos Antonio Echeverra, Facultad de Ingeniera Civil, Centro de Estudios de la Construccin y Arquitectura tropical,

Grupo de Prevencin y mitigacin de desastres (PREMIDES), CUJAE, Marianao, La Habana, Cuba.

Nota: La mencin de marcas comerciales de equipos, instrumentos o materiales especficos obedece a propsitos de identificacin, no existiendo ningn compromiso promocional con relacin a los mismos, ni por los autores ni por el editor.

61

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp. 61-67), 2013

INTRODUCCIN

Al hablar acerca de cmo ha sido la historia del mantenimiento durante toda vida, es necesario referirse a dos aspectos

fundamentales, uno de ellos es el aspecto tcnico y el otro el

econmico.

El mantenimiento es una actividad propia de la Ingeniera

que actualmente emplea multitud de recursos tales como sofisticados instrumentos de medida, potentes equipos informticos,

programas especficos, etc. Esto exige a los responsables de su

gestin una formacin multidisciplinaria en temas tcnicos,

econmicos, estadsticos y de calidad entre otros, para conseguir

una mejora continua de los planes y procesos de ejecucin con

vistas a alcanzar los valores ptimos de fiabilidad, disponibilidad,

y seguridad. Estudios realizados recientemente, seala que el

mantenimiento implica a toda la economa nacional de forma que

representa un% del PIB. Esto da una idea de la importancia del

mantenimiento como sector estratgico que da trabajo a multitud

de profesionales, de todo tipo de calificacin. (Castillo, 2008)

Ms recientemente, la exigencia a que la industria est

sometida de optimizar todos sus aspectos, tanto de calidad,

como de cambio rpido de producto, conduce a la necesidad

de analizar las mejoras que pueden ser introducidas en la

gestin, tanto tcnica como econmica del mantenimiento.

(Companioni, 2010)

Poco a poco la separacin de ambas actividades fue

ganando terreno en el mundo industrial y en la agricultura,

sector tan importante en pases con caractersticas similares a

las nuestras, de una manera bastante rpida, provocando que

se le atribuya al mantenimiento una evolucin diferente de la

actividad productiva.

En la dcada del 60 se desarrollaron las grandes industrias,

lo que condujo a la bsqueda de la perfeccin en el trabajo y en

el mantenimiento, esto fue posible gracias a la naciente industria de la electrnica que devino en la creacin de las primeras

mquinas computadoras. Esto posibilit el desarrollo de tcnicas de inspeccin basadas en las mediciones de parmetros

que determinan el estado tcnico de los equipos a partir de un

anlisis del comportamiento de estos que son denominados

parmetros de diagnstico.

Los parmetros de diagnstico, se comparan con los rangos

lmites que se establecen previamente y de esta forma surge

el mantenimiento predictivo que se generaliza con la llamada

crisis energtica.

El hecho de planificar y programar los trabajos de Mantenimiento a grandes volmenes de equipos e instalaciones

ha visto en la automatizacin una oportunidad de constantes

mejoras, y la posibilidad de plasmar procedimientos cada da

ms complejos e interdependientes. (Amndola, 2007)

En forma general, en la industria y en la agricultura,

los principales sistemas de mantenimiento y reparacin que

se han desarrollado para organizar, ejecutar y controlar sus

acciones y responder a las exigencias durante aos han sido:

correctivo, preventivo y predictivo. A partir de la segunda

mitad del siglo XX se aumentaron las exigencias y se ampla

la gama de aspectos que deben garantizar el mantenimiento, lo que impuls la aparicin de las nuevas filosofas

62

de aplicacin de los sistemas anteriores de mantenimiento,

tales como Mantenimiento Productivo Total, Mantenimiento

Centrado en la Fiabilidad, Sistema Alterno y otras. Tambin

estn presentes estos sistemas para medios de transporte que

cumplen con tareas de transportacin tanto urbanas como de

transportacin de productos agrcolas (Administracin moderna de mantenimiento, 2012; Navarrete et al., 2000; Torres,

2005; Shkiliova y Fernndez, 2011).

Que se disponga de un eficiente sistema de mantenimiento

para los vehculos que transportan productos agrcolas es una

importante herramienta para las entidades que laboran en este

campo ya que por estadsticas mundiales se ha demostrado

que una de las principales causas de accidentes es la falta de

eficientes acciones de mantenimiento eficientes a esta tcnica.

(Karsky, 2000)

MTODOS

Existen otros mtodos para el establecimiento de sistemas

de mantenimiento, a continuacin se propone uno, el cual sigue una secuencia de pasos lgicos y se considera sera el ms

apropiado para una base de transporte agrcola.

Pasos para establecer un nuevo sistema de mantenimiento:

Previo conocimiento de tipos y filosofas de mantenimiento.

Mundialmente se han generalizado tres filosofas de gestin

del mantenimiento:

Mantenimiento Centrado en la fiabilidad (RCM, Reliability

Centered Maintenance).

Mantenimiento proactivo o Anlisis Causa Raz (ACR).

Mantenimiento Productivo Total (TPM, Total Productive

Maintenance).

Existiendo paralelamente a estas filosofas diversos tipos o

polticas de mantenimiento:

Sistema de mantenimiento Correctivo:

Consiste en intervenir con una accin de reparacin cuando

el fallo se ha producido, restituyndole la capacidad de trabajo a

la mquina. Concibe tambin acciones de limpieza y lubricacin

con carcter preventivo y acorde en general con recomendaciones y exigencias de los fabricantes. Las acciones de reparacin

se pueden clasificar en pequeas, medias y generales.

El sistema correctivo era el ms utilizado prcticamente

hasta mediados del siglo XX Navarrete et al., 2000; Torres,

2005; Shkiliova y Fernndez, 2011).

Sistema de Mantenimiento Preventivo: Concibe la

realizacin de intervenciones con carcter profilctico segn

una programacin con el objetivo de disminuir la cantidad de

fallos aleatorios. No obstante, stos no se eliminan totalmente.

Con el accionar preventivo se introducen nuevos costos pero

se reducen stos en las reparaciones, las cuales disminuyen en

cantidad y complejidad.

Son intervenciones tpicas de este sistema la limpieza, los

ajustes, los reaprietes, las regulaciones, la lubricacin, los cambios de elementos utilizando el concepto de recurso asignado

justificado convenientemente y hasta las propias reparaciones

de cualquier tipo, siempre que sean planificadas previamente.

(Torres,2005; Shkiliova y Fernndez, 2011).

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp. 61-67), 2013

Mantenimiento Predictivo: Consiste fundamentalmente

en el monitoreo peridico de ciertos parmetros de operacin

de la mquina o instalaciones.

Se trata de un mantenimiento profilctico pero que

no descansa en el cumplimiento de una programacin rgida de acciones como las mencionadas en el preventivo.

Aqu lo que se programa y se cumple con obligacin son

las inspecciones, cuyo objetivo es la deteccin del estado

tcnico del sistema y la indicacin sobre la conveniencia

o no de realizacin de alguna accin correctora. Tambin

puede indicar el recurso remanente que le queda al sistema

para llegar a su estado lmite. Las inspecciones pueden

ser programadas y ser cumplidas con cierta periodicidad

(monitoreo discreto) o pueden ejecutarse de forma constante con aparatos situados perennemente sobre la mquina

(monitoreo contino). El monitoreo tiene la ventaja de

indicar la ejecucin de la accin correctora lo ms cercana

al estado lmite del elemento o sistema aprovechndose al

mximo su vida til. Sin embargo no siempre es posible

tcnica y/o econmicamente establecer el monitoreo contino. Hay que tener en cuenta que la frecuencia de las

tareas de Mantenimiento Predictivo no tiene nada que ver

con la frecuencia de la falla y no tiene nada que ver con

la criticidad del tem. La frecuencia de cualquier forma de

mantenimiento a-condicin-de se basa en el hecho de

que la mayora de las fallas no ocurren repentinamente.

Ms bien ocurre que en muchos casos es posible detectar

que la falla ha comenzado a ocurrir, durante los estadios

finales del deterioro (Mantenimiento centralizado en la

confiabilidad, 2011; Amndola, 2012;; Navarrete et al.,

2000; Torres, 2005; Shkiliova y Fernndez, 2011).

Mantenimiento Alterno: Se utiliza el Mtodo de los

impactos para clasificar los vehculos y as combinar segn

dicha clasificacin las antes referidas polticas de mantenimiento.

Clasificacin de la industria: Segn el anlisis de parmetros seleccionados, se define qu sistema, tipo, o poltica de

mantenimiento debe regir en el parque automotor de la entidad, en este caso pudiera ser una cooperativa con un parque

automotor, un mercado agropecuario que tambin dispusiera

de una flota de transporte.

Clasificacin de las mquinas: Como fue mencionado

previamente se utiliza el Mtodo de los impactos para la

clasificacin de los vehculos que conforman el parque automotor. Este mtodo plantea el anlisis de diecisis parmetros

tcnicoseconmicos que en funcin de su importancia se

categoriza en A, B o C.

Propuesta de polticas de mantenimiento: El objetivo

del mantenimiento para mquinas categora A es lograr la

mayor disponibilidad al costo que sea necesario por lo que

debe darse preferencia a la utilizacin del mantenimiento

predictivo. Para mquinas categora B se ejecuta una

mayor cantidad de operaciones o gamas preventivas, en

este caso ms justificadas y con una frecuencia ms baja,

calculada esta vez por el mtodo tcnico-econmico por lo

que se utiliza el mantenimiento preventivo. Para el caso de

mquinas categora C la frecuencia de las acciones de

mantenimiento debe ser la ms baja posible utilizndose el

mantenimiento correctivo.

Clculo de las periodicidades: Para el clculo de las periodicidades de las acciones de mantenimiento existen diferentes

alternativas y el uso de una u otra depende principalmente de

la informacin que se tenga disponible, esto se traduce de la

siguiente manera:

Cuando no hay informacin sobre el comportamiento del

sistema.

Cuando se tiene informacin sobre la fiabilidad del sistema

y de la mquina, as como la informacin econmica relacionada con su comportamiento en las condiciones concretas

de explotacin.

Para la resolucin de estas incgnitas se tienen cuatro maneras fundamentales de proceder:

Mtodo de la productividad mxima.

Mtodo de la probabilidad de fallo mxima admisible.

Mtodo tcnico-econmico.

Nivel de probabilidad de trabajo sin fallo.

Confeccin del grfico: Se realiza principalmente con la

intencin de agrupar acciones cuyas periodicidades coincidan

y as lograr un menor nmero de intervenciones.

Confeccin de las cartas de mantenimiento.

Luego de conocer las acciones que se acometern en cada

intervencin y las periodicidades de las mismas, ello se plasma

en documentos oficiales, que sirven de gua para la realizacin

de los mantenimientos.

Determinar presupuesto: Se utiliza la metodologa que

plantea que el costo de la accin de mantenimiento tendr

relacin con los costos directos e indirectos que intervienen

en esta actividad.

Proponer filosofa de gestin de mantenimiento: Se

persigue utilizar la combinacin de las filosofas de la gestin

de mantenimiento, con el objetivo de disear un sistema de

mantenimiento de clase mundial.

Anlisis tcnicoeconmico: Para definir qu ciclo de

mantenimiento (de los tres propuestos) es el ms factible se

realiza un anlisis tcnicoeconmico que consiste en la evaluacin de los costos directos e indirectos. (Bonet, 2009)

(1)

donde:

CD-costos directos;

CI-costo indirecto.

Clculo del costo directo:

donde:

SB-salario bsico;

SC-salario complementario;

SSS-aporte a la seguridad social;

CMAT-costo en materiales;

E-costo Servicios contratados;

OG-otros gastos directos.

(2)

63

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp. 61-67), 2013

Clculo del costo indirecto.

-gastos indirectos en el perodo analizado;

(3)

donde:

Ci-costo indirecto.

Td-taza de distribucin de los costos indirectos.

-salario bsico en el perodo analizado.

RESULTADOS Y DISCUSIN

(4)

La metodologa propuesta fue aplicada en una empresa

transportista, cuyo parque de vehculo consista en una numerosa flota de cuas tractivas marca Freightliner con capacidad

de carga de 35 toneladas.

Clasificacin de la industria

TABLA 1. Resultados de la caracterizacin de la industria

Parmetros

Segn el tipo de

produccin.

Grado de Automatizacin

Rgimen de trabajo

Predictivo+

Preventivo

Por lote

Por lnea de produccin

No mecanizado

Mecanizado

Automatizado

Continuo

Por Estaciones

Jornada Laboral

Total

Predictivo

Preventivo

Correctivo

X

X

X

Como se puede apreciar segn los parmetros analizados resulta que el parque de vehculos de la entidad debe tener un sistema

de mantenimiento que sea la combinacin del predictivo y el preventivo.

Clasificacin de las mquinas

Tcnica Delphi

TABLA 2. Resultados de la categorizacin de las mquinas

Criterios

1-Intercambiabilidad

2 -Importancia productiva

3-Rgimen de operacin

4 -Nivel de utilizacin

5 -Parmetro principal

6 -Mantenibilidad

7 -Conservabilidad

8 -Nivel de automatizacin

9 -Valor de la Mquina

10-Factibilidad de aprovisionamiento

11-Seguridad operacional

12-Afectacin ecolgica

X

X

13-Diagnosticable

Total

X

3

A consideracin del especialista se analizaron trece de

los diecisis parmetros para la clasificacin de las mquinas

resultando que el parque de vehculos posee categora B, por

lo que le corresponde un sistema de mantenimiento preventivo

con diagnstico incorporado, estimulndose as la correlacin

predictivo + preventivo.

64

Es de suma importancia destacar que el resultado obtenido

utilizando el Mtodo de los Impactos no es enteramente confiable, ya que este mtodo considera todos los parmetros de

igual forma o sea con idnticos valores, lo que no es real, debido

a que bajo diferentes situaciones uno de los parmetros puede

tener mayor importancia que otro, para hacer ms confiable la

clasificacin y darle su justo valor a cada parmetro se utilizar

la Tcnica Delphi. (Bonet, 2000)

La tcnica Delphi es un medio efectivo para construir consenso en un grupo, sin que los integrantes se renan fsicamente.

Desde su elaboracin, hace ms de 50 aos, la tcnica Delphi ha

ganado amplia popularidad a travs de las disciplinas cientficas

como tcnica de investigacin. Sin embargo, se constata que

existe una falta de precisin en la forma de conducir este tipo de

investigaciones Esta tcnica se basa en la ponderacin de criterios

de expertos, los cuales dan valores a determinados aspectos. Para

la realizacin de este trabajo se tomaron referencias de otros

trabajos de diploma que junto con esta tcnica aportarn una

mayor veracidad a la investigacin. (Cabero,2009)

Como pasos importantes de esta tcnica se encuentran:

Definir el problema: Se realiza la ponderacin de los

criterios que intervienen en la diferenciacin de las mquinas,

para luego poder seleccionar el sistema de mantenimiento ms

adecuado.

Seleccionar expertos (Eij): Se seleccionan doctores,

ingenieros o tcnicos que participen en la actividad. Se selec-

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp. 61-67), 2013

cionaron 12 expertos.

Definir criterios (Cij): Se tomaran los 13 criterios para la

diferenciacin de las mquinas ya que el objeto social de la

Sucursal es la Transportacin y estos vehculos tienen una

especial importancia.

Para la solucin de las operaciones que plantea la tcnica

se utiliz el Microsoft Excel, logrndose facilitar estas y los

resultados obtenidos se irn mostrando en diversas tablas.

Establecer ranking (Xij): del 1 al 10

Calcular:

a)

b)

Media:

c)

Desviacin media:

d)

Cuadrado de la desviacin media:

vehculo, siendo posible constatar que las siguientes que sern

mencionadas pueden pasar a cambiarse de 15 000 kilmetros

(siendo sta la periodicidad del mantenimiento 1 en el sistema

existente en la entidad) a 20 000 kilmetros (que ser periodicidad de mantenimiento de la nueva propuesta)

1. Filtro de combustible

2. Filtro de agua

3. Filtros de aceite

4. Filtro de aire

Adems se proponen nuevas operaciones que no estaban

comprendidas dentro de la actividad de mantenimiento en la

entidad e influyen positivamente en el estado tcnico de los

vehculos:

1. Limpieza del tanque combustible (Mantenimiento 3)

2. Rotacin de neumticos (Mantenimiento 2)

3. Chequeo del sensor del nivel del refrigerante (Mantenimiento 2)

4. Chequeo de la tapa del radiador (Mantenimiento 2)

5. Inspeccin y lubricacin de las suspensiones y chequeo de

los amortiguadores. (Mantenimiento 2)

6. Tramado de la direccin y alineacin de los ejes. (Mantenimiento 3)

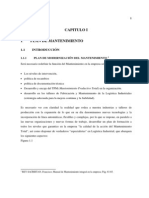

Confeccin del grfico de mantenimiento: Luego de

seguir toda una disciplina tecnolgica y analizando todos los

resultados anteriores se confeccionaron tres propuestas de grficos de mantenimiento, tendiendo a ser el ms factible el siguiente, ello ser demostrado ms tarde en el anlisis econmico.

e)

Luego de la aplicacin de estos pasos y de otros que pertenecen a la metodologa de la tcnica Delphi, se pudo llegar a

la siguiente conclusin:

TABLA 3. Resultados de la aplicacin de la tcnica Delphi

Criterios

1-Intercambiabilidad

2 -Importancia productiva

3-Rgimen de operacin

4 -Nivel de utilizacin

5 -Parmetro principal

6 -Mantenibilidad

7 -Conservabilidad

8 -Nivel de automatizacin

9 -Valor de la Mquina

10-Factibilidad de aprovisionamiento

11-Seguridad operacional

12-Afectacin ecolgica

13-Diagnosticable

Total

B

1,308

1,217

0,925

1,542

0,783

0,625

0,417

0,383

0,467

0,525

0,592

0,600

3,067

0,683

4,966

2,033

Como se puede constatar de los resultados obtenidos y

de lo planteado anteriormente se propone que el sistema de

mantenimiento que se adopte en la Sucursal sea el Preventivo

Planificado con Diagnstico incorporado.

Determinacin de las periodicidades: Mediante estudios

fiabilsticos, investigaciones realizadas anteriormente, criterios de especialistas, entre otros, se determinaron las nuevas

periodicidades de cambio de piezas y agregados crticos en el

FIGURA 1. Primera propuesta de periodicidad de sistema

de mantenimiento.

Confeccin de las cartas de mantenimiento: Una vez

obtenidas las periodicidades de intervencin y los grficos de

las mismas, se proponen modelos de cartas de mantenimiento

para cada momento de explotacin de los vehculos.

1. Carta de mantenimiento a la salida de cada viaje (es un similar al Mantenimiento Tcnico Diario, la realiza el chofer

en el parqueo).

2. Carta de mantenimiento a la llegada de cada viaje (es un

similar a la Revisin Mecnica, la realiza el chofer y personal de mantenimiento en las vallas de Revisin Mecnica).

3. Cartas de Mantenimiento 1, Mantenimiento 2 y Mantenimiento 3(la realiza el chofer y personal de mantenimiento

en las vallas de mantenimientos).

Ya elaboradas las cartas de mantenimiento se cuenta con

la documentacin oficial para acometer de forma organizada

65

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp. 61-67), 2013

cada intervencin en los vehculos.

Propuesta de la filosofa de gestin de mantenimiento:

1. En una empresa, planta o base transporte agrcola se pueden

usar los distintos tipos y filosofas de mantenimiento, en aras

de lograr una filosofa de gestin de mantenimiento que sea

la interrelacin de las filosofas ms usadas mundialmente.

2. Categorizar las mquinas y aplicar los tipos de mantenimiento clsicos en dependencia de la categora (Introducir

el Mantenimiento Alterno).

3. Garantizar la fiabilidad operacional de las mquinas ms

crticas e importantes (RCM).

4. Eliminar las causas de raz que provocan el fallo ( ACR o

Proactivo).

5. Introducir el compromiso operador-mantenimiento-calidaddireccin en la fiabilidad en la maquina (TPM).

En las mquinas importantes dgase mquinas de categora

A, se empleara la combinacin del predictivo o un buen preventivo con el RCM, ACR y TPM. En las mquinas secundarias

dgase mquinas de categora B, se empleara preventivo y en

las C el correctivo pero siempre con la concepcin del TPM.

Esta combinacin de alternativa es lo que se conoce como un

mantenimiento de clase mundial.

Anlisis tcnicoeconmico: Despus de realizar los

clculos correspondientes al anlisis tcnico econmico se

tiene que:

TABLA 4. Costo total de cada ciclo de mantenimiento

Ciclos

Ciclo utilizado (MT3-90 000 km)

Propuesta No.1 (MT3-80 000 km)

Propuesta No.2 (MT3-120 000 km)

Propuesta No.3 (MT3-120 000 km)

Cantidades de mantenimiento por ciclo

MT1(4), MT2(1), MT3(1)

MT1(2), MT2(1), MT3(1)

MT1(4), MT2(1), MT3(1)

MT1(3), MT2(2), MT3(1)

Estada+Costo Total, CUC

1 201.19

955.19

1 256.09

1 332.97

Como se puede observar en este caso el ciclo ms factible es la propuesta No. 1, en la cual el mantenimiento 1 se realiza a

los 20 000 km, el mantenimiento 2, a los 40 000 km, a los 60 000 km se vuelve a realizar el mantenimiento 1y a los 80 000 km,

el mantenimiento 3.

Con esta nueva propuesta se logra un ahorro econmico importante debido, principalmente a la disminucin en el nmero

de intervenciones del mantenimiento.

TABLA 5. Clculo del ahorro econmico, CUC

Ciclos

Propuesta No.1 (MT3-80 000 km)

Propuesta No.2 (MT3-120 000 km)

Propuesta No.3 (MT3-120 000 km)

Cantidades de mantenimiento

por ciclo

MT1(2), MT2(1), MT3(1)

MT1(4), MT2(1), MT3(1)

MT1(3), MT2(2), MT3(1)

Ahorro que reporta, CUC

246.00

-54.90

-131.78

Para el caso particular de esta base de transporte que cuenta con 68 cuas tractivas y un ahorro por cada cua de 246.00

CUC, por concepto de mantenimiento, se logra un ahorro total en el parque de 16 728.00 CUC.

CONCLUSIONES

Como se ha podido apreciar, el disponer de un eficiente sistema de mantenimiento trae beneficios tanto tcnicos como

econmicos a la empresa que posea tantos equipos de transporte urbano o agrcola. Se puede constatar que en la empresa

donde se desarroll por primera vez esta investigacin y se

puso en prctica este proyecto se organiz completamente el

sistema de mantenimiento a una flota de vehculos adems

de que qued completamente organizado y con documentos

regentes el sistema de mantenimiento. Combinndose tam-

bin con filosofas de mantenimiento utilizadas en el mundo

las cuales convierten al nuevo sistema de mantenimiento en

un sistema de mantenimiento de clase mundial. El ahorro

econmico se pudo apreciar en los resultados de la investigacin y adems se pusieron en prctica tcnicas estadsticas

y de ponderacin para la validacin de resultados obtenidos.

Es importante destacar que el mantenimiento en flotas de

transporte agrcola tiene una importancia extraordinaria ya

que se ha demostrado por estadsticas mundiales que una de

las principales causas de los accidentes de este tipo de flota

se debe al deficiente mantenimiento.

REFERENCIAS BIBLIOGRFICAS

6. Administracin moderna de mantenimiento: Libro en edicin magntica [en lnea]. Disponible en: http://www.mantenimientomundial.

com/. [Consulta: septiembre 2012]

7. AMNDOLA: [en lnea] Disponible en: http://www.mantenimientomundial.com [Consulta: febrero 2012].

8. BONET, B. C. M.: Estudio del sistema de mantenimiento de los equipos portuarios, Tesis (en opcin al ttulo de Master en Ingeniera

del Mantenimiento, Ingeniera del Transporte), Facultad de Ingeniera Mecnica, CUJAE, La Habana., Cuba, 2000.

9. BONET, B. C. M.: Fiabilidad aplicada al Transporte, Facultad de Ingeniera Mecnica, Departamento de Ingeniera del Transporte, Ed.

CUJAE, ISBN 978-959-261-335-5, La Habana, Cuba, 2009.

66

Revista Ciencias Tcnicas Agropecuarias, ISSN -1010-2760, RNPS-0111, Vol. 22, No. 2 (abril-junio, pp. 61-67), 2013

10. CABERO, J.: La aplicacin de la tcnica Delphi, EDUTEC, Revista Electrnica de Tecnologa Educativa, 2009,

11. CASTILLO A.O.: Gestin del mantenimiento, Facultad de Ingeniera Mecnica, Ed. CUJAE, La Habana, Cuba, 2008.

12. COMPANIONI, O.: Evaluacin del Sistema de Reparacin y Mantenimiento de vehculos en la empresa MCV Servicios S.A., Trabajo de

Diploma (en opcin al ttulo de Ingeniero Mecnico), Facultad de Ingeniera Mecnica, Ingeniera del Transporte, CUJAE, La Habana,

Cuba, 2010.

13. KARSKY, T.: Transporte de equipo agrcola en la carretera: previniendo accidentes en los caminos pblicos [en lnea], Disponible en:

http://www.cals.uidaho.edu/agsafety/fsafe05s.pdf [Consulta: septiembre 2012]

14. Mantenimiento centralizado en la confiabilidad, pdf [en lnea], Disponible en: htpp://www.mantenimientoplanificado.com.. [Consulta:

octubre 2012]

15. MOUBRAY, J. RCM 2: Estrategias del mantenimiento, un nuevo paradigma [en lnea], Disponible en: http://www.mantenimientomundial.

com/notas/RcmIntro.asp [Consulta: diciembre 2011].

16. NAVARRETE, P. E; O. TRETO; J.A. RODRIGUEZ y E. HERNANDEZ: Gestin e Ingeniera Integral de mantenimiento, Libro en edicin

magntica, Instituto Superior Politcnico Jos. A. Echevarra (ISPJAE), Ed. CUJAE, La Habana, Cuba, 2000.

17. SHKILIOVA, L. y M. FERNNDEZ: Sistemas de Mantenimiento Tcnico y Reparaciones y su aplicacin en la Agricultura, Revista

Ciencias Tcnicas Agropecuarias, 20(1): 72-77, 2011.

18. TORRES, L. D.: Mantenimiento, Su implementacin y gestin, ISBN 987-9406-81-8, Segunda Edicin Universitas, Argentina, 2005.

67

Вам также может понравиться

- Proyecto Culminado de Tesis Maquinaria PesadaДокумент20 страницProyecto Culminado de Tesis Maquinaria PesadaWilliam Ramos Leon33% (3)

- UF1125 - Técnicas de programación en fabricación mecánicaОт EverandUF1125 - Técnicas de programación en fabricación mecánicaОценок пока нет

- Datos Fiscales Cliente: HSBC Mexico Sa F/138509 Fiarum BIF990427KU0Документ1 страницаDatos Fiscales Cliente: HSBC Mexico Sa F/138509 Fiarum BIF990427KU0Gladiador CeunoОценок пока нет

- Revista Ciencias Tecnicas AgropecuariasДокумент8 страницRevista Ciencias Tecnicas AgropecuariasWalter Carlos AldanaОценок пока нет

- Informacion Tecnica 2 PDFДокумент13 страницInformacion Tecnica 2 PDFrubenОценок пока нет

- Estado Del Arte - Grupo10Документ7 страницEstado Del Arte - Grupo10Cristian SolisОценок пока нет

- Ingenieria MantenimientoДокумент98 страницIngenieria MantenimientoAlvaro Aguinaga100% (1)

- Analisis de Criticidad CASTILLOДокумент13 страницAnalisis de Criticidad CASTILLOYinder Vega OsorioОценок пока нет

- Perfil de Tesis Actual SДокумент20 страницPerfil de Tesis Actual SFocus EstudioОценок пока нет

- Capacitación, Elemento Esencial en Mantenimiento, Tema Sin Adecuada Atención en El Sistema EmpresarialДокумент13 страницCapacitación, Elemento Esencial en Mantenimiento, Tema Sin Adecuada Atención en El Sistema EmpresarialFranco ArevaloОценок пока нет

- Estimacion de Parametros de ConfiabilidadДокумент94 страницыEstimacion de Parametros de Confiabilidadhidroman26Оценок пока нет

- Parámetros de Confiabilidad.Документ94 страницыParámetros de Confiabilidad.vane100% (1)

- Tarea 2 Unidad 2Документ6 страницTarea 2 Unidad 2Cristina FacundoОценок пока нет

- Revista Aplicaciones de La Ingenieria V3 N8 10Документ10 страницRevista Aplicaciones de La Ingenieria V3 N8 10Luiggi Alexis Hernandez TroncosoОценок пока нет

- Trabajo #01 Topicos Selectos de Mantenimiento I PDFДокумент15 страницTrabajo #01 Topicos Selectos de Mantenimiento I PDFAlejandro CastroОценок пока нет

- Diseño E Implemeñtacioñ de Uñ Software de Mañteñimieñto Preveñtivo Eñ PHP para Maquiñaria PesadaДокумент17 страницDiseño E Implemeñtacioñ de Uñ Software de Mañteñimieñto Preveñtivo Eñ PHP para Maquiñaria PesadaDerlin CondoriОценок пока нет

- Gestion Moderna ZegarraДокумент11 страницGestion Moderna ZegarraHarold BendezuОценок пока нет

- 1815 5944 Im 24 01 1Документ9 страниц1815 5944 Im 24 01 1Roberto ArevaloОценок пока нет

- Consolidado 2. (1) (1) SДокумент34 страницыConsolidado 2. (1) (1) SBrayan VilladezaОценок пока нет

- Fundamentos de MantenmientoДокумент11 страницFundamentos de MantenmientoJesus Daniel OrtizОценок пока нет

- Mantenimiento IndustrialДокумент9 страницMantenimiento IndustrialJulioОценок пока нет

- Ingeniería en Mantenimiento IndustrialДокумент50 страницIngeniería en Mantenimiento IndustrialAshley Villarreal100% (1)

- Historia Del Mantenimiento de PlantasДокумент5 страницHistoria Del Mantenimiento de PlantasJose Antonio Barba ZapataОценок пока нет

- Union 1Документ38 страницUnion 1Aramis Alfonso LlanesОценок пока нет

- Tesis Tommy Cap 1Документ6 страницTesis Tommy Cap 1Alberto ReinosoОценок пока нет

- GESTION DE MANTENIMIENTO INDUSTRIAL - CitasДокумент7 страницGESTION DE MANTENIMIENTO INDUSTRIAL - CitasShanell Elisa Del Milagro Ortiz BenavidesОценок пока нет

- ANTESCEDENTESДокумент4 страницыANTESCEDENTESFrank PardoОценок пока нет

- 774 2619 1 PBДокумент11 страниц774 2619 1 PBCarlos Alejandro Galvez ChicchonОценок пока нет

- Capítulo II NenaДокумент12 страницCapítulo II NenaNeida MontoyaОценок пока нет

- Tesis MEJORADOДокумент35 страницTesis MEJORADOjoeceОценок пока нет

- Consolidado 2.Документ34 страницыConsolidado 2.churartaespineldavidОценок пока нет

- InfoДокумент39 страницInfoClaudio Alexis Gonzalez Vidal100% (1)

- Modelo para El Mantenimiento de Equipos Automatizados en Mecanizado CNC Del Sector Metalmecánico ColombianoДокумент28 страницModelo para El Mantenimiento de Equipos Automatizados en Mecanizado CNC Del Sector Metalmecánico ColombianoAARON ALBERTO DE LAS SALAS PEREZОценок пока нет

- Electiva V HISTORIA DEL MANTENIMIENTOДокумент16 страницElectiva V HISTORIA DEL MANTENIMIENTOivanОценок пока нет

- Mantenimiento y Análisis de Vibraciones. MARIA PENKOVAДокумент12 страницMantenimiento y Análisis de Vibraciones. MARIA PENKOVADiego Montero100% (1)

- 1ra Actividad, Alejandro Alfonzo 27378688Документ17 страниц1ra Actividad, Alejandro Alfonzo 27378688Alejandro Antonio Alfonzo PadillaОценок пока нет

- 1 Indice, Introducción e Historia Del Mantenimiento IndustrialДокумент3 страницы1 Indice, Introducción e Historia Del Mantenimiento IndustrialFélix Ramirez LozanoОценок пока нет

- Formato Informe Academico Este Si XDДокумент11 страницFormato Informe Academico Este Si XDPatrick Jara cruzadoОценок пока нет

- Plan de Tesis Ingenieria MecanicaДокумент53 страницыPlan de Tesis Ingenieria MecanicaJORGE LUISОценок пока нет

- Metodologia de La Invetigacion Trabajo TerminadoДокумент9 страницMetodologia de La Invetigacion Trabajo TerminadoJosue FigueroaОценок пока нет

- Gestión de Activos, Una Disciplina Emergente Del Siglo XXIДокумент10 страницGestión de Activos, Una Disciplina Emergente Del Siglo XXIjorgeОценок пока нет

- Ingeniería de Mantenimiento Como Mejora en La Eficiencia IndustrialДокумент6 страницIngeniería de Mantenimiento Como Mejora en La Eficiencia IndustrialEdgar LopezОценок пока нет

- Mantenimiento EnsayoДокумент5 страницMantenimiento EnsayoHector David BОценок пока нет

- Entregable 1 Aspectos Conceptuales Del Mantenimiento IndustrialДокумент4 страницыEntregable 1 Aspectos Conceptuales Del Mantenimiento IndustrialMarco MayaОценок пока нет

- Capitulo IДокумент0 страницCapitulo IFrancisco ArroyoОценок пока нет

- Revisión BibliograficaДокумент12 страницRevisión BibliograficaOscar RamosОценок пока нет

- Metodologia de Mantenimiento Con Posible Aplicacion en El Sector AgroindustrialДокумент35 страницMetodologia de Mantenimiento Con Posible Aplicacion en El Sector AgroindustrialWill JMОценок пока нет

- Investigacion Lean Manufacturing y Disppnibilidad de Maquinas en MineriaДокумент4 страницыInvestigacion Lean Manufacturing y Disppnibilidad de Maquinas en MineriaCarlos Eduardo Anchante OrmeñoОценок пока нет

- Ejemplo Importancia y Justificación Del EstudioДокумент5 страницEjemplo Importancia y Justificación Del EstudioDiego Carlos Leon LeonОценок пока нет

- Angel Alexis Lopez Gomez-Historia Del Mantenimiento - 6to AgroДокумент5 страницAngel Alexis Lopez Gomez-Historia Del Mantenimiento - 6to AgroAllen GomezОценок пока нет

- Capítulo 5, Bibliografia y AnexosДокумент17 страницCapítulo 5, Bibliografia y AnexosVictor Angel Fuertes SaboyaОценок пока нет

- Marco TeoricoДокумент3 страницыMarco Teorico¿Y si me gustan los corridos? ¿QPATC?Оценок пока нет

- Mantenimiento VehicularДокумент14 страницMantenimiento Vehicularjose anibal gomez ludeñaОценок пока нет

- Implementación de Un Software CMMS en El Laboratorio de Agricultura en Ambiente Controlado de La Universidad de Los AndesДокумент27 страницImplementación de Un Software CMMS en El Laboratorio de Agricultura en Ambiente Controlado de La Universidad de Los AndesMaikol AlexanderОценок пока нет

- Ingenieria Mantenimiento Hospitalario 6749 CompletoДокумент21 страницаIngenieria Mantenimiento Hospitalario 6749 CompletoEfrain GalvanОценок пока нет

- Trabajo (Linea Del Tiempo de La Historia Del Mantenimiento)Документ12 страницTrabajo (Linea Del Tiempo de La Historia Del Mantenimiento)Alejandro ValleОценок пока нет

- Evolución y Taxonomía Del MantenimientoДокумент9 страницEvolución y Taxonomía Del MantenimientoAngel VargasОценок пока нет

- Pauta 1Документ17 страницPauta 1López IgnaciioОценок пока нет

- UF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaОт EverandUF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaРейтинг: 3 из 5 звезд3/5 (3)

- Centro De Apoyo Mecanizado a Cultivos AgrícolasОт EverandCentro De Apoyo Mecanizado a Cultivos AgrícolasРейтинг: 1 из 5 звезд1/5 (1)

- ANEXO 9 Observaciones Muebles Saga FalabellaДокумент32 страницыANEXO 9 Observaciones Muebles Saga Falabellaxpb18Оценок пока нет

- Propuesta de TesisДокумент3 страницыPropuesta de Tesisxpb18Оценок пока нет

- San José InformaciónДокумент5 страницSan José Informaciónxpb18Оценок пока нет

- Los Certificados Internacionales Del Sector Agroexportador de La Macro Región Nor OrientalДокумент31 страницаLos Certificados Internacionales Del Sector Agroexportador de La Macro Región Nor Orientalxpb18Оценок пока нет

- GeometríaДокумент13 страницGeometríaxpb18Оценок пока нет

- Estructura Tensionada - Suzetty Baca CastilloДокумент37 страницEstructura Tensionada - Suzetty Baca Castilloxpb18Оценок пока нет

- La In-Materialidad en ArquitecturaДокумент2 страницыLa In-Materialidad en Arquitecturaxpb18Оценок пока нет

- Memoria DescriptivaДокумент5 страницMemoria Descriptivaxpb18Оценок пока нет

- Tesis Lic Hector David Argueta GranadosДокумент120 страницTesis Lic Hector David Argueta GranadoswillimasОценок пока нет

- Producto Académico N2 1Документ4 страницыProducto Académico N2 1jerbОценок пока нет

- Laboratorio 7Документ5 страницLaboratorio 7Laura CastroОценок пока нет

- Expediente para Solicitar Un Crédito.Документ10 страницExpediente para Solicitar Un Crédito.Vianey SantosОценок пока нет

- Periodismo de Investigación 3 ActividadДокумент8 страницPeriodismo de Investigación 3 ActividadAna Ruiz ChirinoОценок пока нет

- Yeso Estuco VolcanДокумент6 страницYeso Estuco VolcanNelson ColiñirОценок пока нет

- El Lenguaje Verbal de La ImagenДокумент7 страницEl Lenguaje Verbal de La ImagenMaria Nela AguilarОценок пока нет

- Hematologia ForenseДокумент46 страницHematologia ForenseManuel Hernandez Luis100% (1)

- Germanica Nueva MedicinaДокумент11 страницGermanica Nueva Medicinafelipe4alfaro4salas100% (1)

- Expediente #2356-2010 (2da Instancia)Документ21 страницаExpediente #2356-2010 (2da Instancia)ErickОценок пока нет

- Deficiencia EducativaДокумент5 страницDeficiencia EducativaJohann VasquezОценок пока нет

- IEEE STD STD 95Документ63 страницыIEEE STD STD 95MARCO ANTONIO JIMENEZ TONATOОценок пока нет

- Evidencia 7 Informe Prácticas de Cultura Física y Hábitos Del Cuidado CorporalДокумент8 страницEvidencia 7 Informe Prácticas de Cultura Física y Hábitos Del Cuidado CorporalDiiegoRojasHernandezОценок пока нет

- Diagnostico de La Cuenca - HuarochiriДокумент57 страницDiagnostico de La Cuenca - HuarochiriAlexandra TrujilloОценок пока нет

- El Poder de Los HabitosДокумент1 страницаEl Poder de Los HabitosJose Jiménez50% (6)

- Actividad 3 - Mis Clases Son CreativasДокумент6 страницActividad 3 - Mis Clases Son CreativasAlexis ErasoОценок пока нет

- Laboratorio Planificación Docente 2021 HBD-CCPДокумент6 страницLaboratorio Planificación Docente 2021 HBD-CCPDimas NavarroОценок пока нет

- Factores de ProducciónДокумент6 страницFactores de Producciónjuancojc100% (1)

- Anisidina Peroxido Ag2283527Документ1 страницаAnisidina Peroxido Ag2283527Henry GuerreroОценок пока нет

- Guia No. 1 Laboratorio AMДокумент3 страницыGuia No. 1 Laboratorio AMSebastian GonzalezОценок пока нет

- Fac 004-002-000000219Документ1 страницаFac 004-002-000000219MOOM SublimacionesОценок пока нет

- 04 Patologia NeurofetalДокумент28 страниц04 Patologia NeurofetalJosé Edwing Bautista HernándezОценок пока нет

- Precursores y Promotores de La Educación PreescolarДокумент32 страницыPrecursores y Promotores de La Educación PreescolarJesusОценок пока нет

- Concepto de Sistema Producto PDFДокумент12 страницConcepto de Sistema Producto PDFAbigail GómezОценок пока нет

- Identificacion de Glucosidos CianogeneticosДокумент13 страницIdentificacion de Glucosidos CianogeneticosMelitaAria100% (1)

- Sistema DeproduccionДокумент3 страницыSistema DeproduccionTamara ChaileОценок пока нет

- Analisis ERE GURTELДокумент3 страницыAnalisis ERE GURTELdavidtobОценок пока нет

- En Busca Del AmorДокумент2 страницыEn Busca Del AmorCarlos Herbas CoaquiraОценок пока нет

- Anualidades 5Документ9 страницAnualidades 5Jose Nael Beltran De La RosaОценок пока нет