Академический Документы

Профессиональный Документы

Культура Документы

Ensayo Destructivos y No Destructivo de Uniones Soldadas

Загружено:

xbransaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ensayo Destructivos y No Destructivo de Uniones Soldadas

Загружено:

xbransaАвторское право:

Доступные форматы

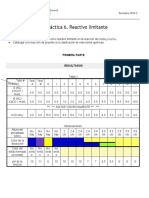

TECSUP PFR

Procesos de Soldadura

Unidad X

ENSAYOS DESTRUCTIVOS Y NO DESTRUCTIVOS DE

UNIONES SOLDADAS

1.

ENSAYOS DESTRUCTIVOS Y NO DESTRUCTIVOS

Todo producto de buena calidad goza de aceptacin en el mercado, otorga

seguridad de uso y da prestigio a la empresa industrial que lo produce. Una regla

general considera, que es preferible una soldadura buena aunque sea cara, a

otra barata de inferior calidad, por lo tanto es importante inspeccionar las piezas

soldadas antes de salir al mercado.

Figura 10.1 Representacin de diverso defectos

Casi siempre es difcil determinar la calidad de una soldadura con slo la

observacin. En la mayora de los casos, la calidad de la soldadura es crtica, se

reflejar en el trabajo determinado y en muchos casos puede ser de vida o

muerte. Las grietas o irregularidades en la superficie de una soldadura puede

detectarse en forma visual con la ayuda de productos qumicos o de un campo

magntico; pero las inspecciones visuales no indican las condiciones de la

soldadura debajo de la superficie, por lo que los defectos ocultos bajo la

superficie se detectan con pruebas destructivas o no destructivas, con un equipo

complejo.

189

Procesos de Soldadura

TECSUP PFR

Para efectuar el control de la calidad de la soldadura existen numerosos mtodos

o ensayos, que pueden agruparse en dos clases: Ensayos no destructivos y

destructivos.

1.1.

ENSAYOS O PRUEBAS DESTRUCTIVAS (ED)

Estos ensayos exigen la destruccin de la costura soldada con el fin de

permitir el examen de la estructura interna, la pieza soldada se somete a

un esfuerzo especificado que lo dobla, estira, rompe o destruye. Las

pruebas destructivas, por su naturaleza, se utilizan como muestreo, es

decir no se prueban as todas las soldaduras, sino slo una de cada diez o

de cada cien, o bien se selecciona una soldadura intervalos peridicos

para probarla. Si la pieza que se va a probar es grande o costosa, slo se

prueba una seccin pequea de la soldadura o de un modelo hecho en las

mismas condiciones y con el mismo material; tambin se suele examinar

la soldadura con rayos X y Rayos gamma.

En muchos casos, se utilizan las pruebas destructivas en muestras

(probetas) para determinar si el proceso, procedimientos, materiales o el

operario son satisfactorios para determinada aplicacin. Las pruebas

destructivas incluyen pruebas de fractura, pruebas de traccin, pruebas

de flexin y pruebas metalogrficas.

PRUEBAS DE FRACTURA

Las pruebas de fractura se utilizan en general para conocer la calidad

general de una unin soldada. La unin que se va a probar se sujeta

en un tornillo de banco o con una herramienta dobladora.

Figura 10.2 El quebramiento de una pieza soldada.

190

TECSUP PFR

Procesos de Soldadura

En la prueba de fractura slo se experimenta una muestra o una

seccin corta de la soldadura. Cuando se fractura la soldadura se

hace inspeccin visual para determinar el defecto.

PRUEBAS DE TRACCIN

La resistencia de una unin soldada se determina con la prueba de

traccin, en la cual la unin soldad o una seccin pequea de ella se

rompen con fuerzas de traccin, en la cual la unin soldada o una

seccin pequea de ella se rompen con fuerzas de traccin.

Figura 10.3 Forma de prueba a la traccin.

Se hace un examen visual para ver si hay defectos de soldadura rota;

a este respecto, la prueba de traccin es similar a la prueba de

fractura, pero en la traccin, se determinan la resistencia a la traccin,

resistencia a punto de cadencia y porcentaje de alargamiento de la

unin soldada. Estos valores se comparan con las normas ya

establecidas para indicar la calidad general de la soldadura.

PRUEBAS DE FLEXIN

La prueba de flexin es rpida y fcil para determinar las condiciones

fsicas y la resistencia aproximada de la soldadura; por lo general, se

hace con una muestra de azar de piezas soldadas. Se flexiona la

191

Procesos de Soldadura

TECSUP PFR

soldadura a un radio predeterminado en una prensa y se inspecciona

para comprobar si tiene grietas, penetracin deficiente o estiramiento

disparejo. A veces se rompen las soldaduras despus de esta prueba

para obtener informar adicional.

Hay dos tipos comunes de pruebas de flexin para soldadura: la de

flexin libre y la de flexin guiada.

Figura 10.4 Forma de prueba por doblamiento en U

PRUEBAS DE PRESIN DE AIRE O AGUA

Una de las pruebas que se utiliza para comprobar la resistencia a la

presin es, mediante el llenado de la presin del aire comprimido o con

agua, a tal presin, que debe ser mayor a la presin de trabajo.

Utilizada principalmente para pruebas de tanques cisternas, tanques de

combustibles de cocinas y otros.

En esta prueba se observarn deformaciones de pieza, sopladuras, etc.

Figura 10.5 Forma de prueba por presin de aire o agua.

192

TECSUP PFR

1.2.

Procesos de Soldadura

ENSAYOS O PRUEBAS NO DESTRUCTIVAS

Las pruebas no destructivas se usan mucho para determinar la calidad de

una soldadura determinada, porque la soldadura no se corta, flexiona,

rompe ni destruye. Con las pruebas no destructivas pueden determinarse

grietas. Porosidades, inclusiones, falta de fusin o cualquier tipo general

de discontinuidad; pero no pueden establecer la resistencia real de una

unin soldada.

Existe un buen nmero de pruebas no destructivas para soldaduras. Las

ms comunes son la inspeccin visual, inspeccin con partculas

magnticas, inspeccin con lquido penetrante, inspeccin ultrasnica y

exmenes radiogrficos.

INSPECCIN VISUAL

La inspeccin visual es la ms rpida, fcil y econmica de todas las

pruebas no destructivas y la que ms se usa. Pero suministra muy

poca informacin de la estructura interna o de la resistencia de la

soldadura. Los errores en la preparacin para soldadura, alimentacin,

ajuste, combadura, cortes, salientes y penetracin pueden detectarse y

corregirse, en muchos casos, antes de hacer toda la soldadura. Para la

inspeccin visual se utilizan una lupa, un calibrador u otro medio.

Figura 10.6 Inspeccin a simple vista de un cordn de soldadura.

Las fisuras en los recipientes de presin soldados se detectan al cargar

el recipiente con aire a presin y sumergirlo en un tanque con agua o

aplicarle agua jabonosa en la unin soldada. Para esta prueba, slo se

deben usar presiones de 1.4 Kg./cm2 (20 lb/pulg2) o menos. El aire a

presin que escapa por una abertura en el recipiente soldado produce

una cadena de burbujas ya sea en el tanque o en el agua jabonosa.

Los recipientes que se deben probar a presiones mayores de 1.4

Kg./cm2 (20 lb/pulg2 ) se cargan con agua o aceite a presin que son

incomprimibles y hay menos peligro de explosin que con aire

comprimido a presiones muy altas.

193

Procesos de Soldadura

TECSUP PFR

VALORACIN DE LAS PIEZAS DE PRUEBA

El espesor se la soldadura y el aspecto externo del cordn, tomas de

atravesamiento mediante rayos x valor de la calidad mecnica y el

aspecto de la seccin de rotura.

Figura 10.7 Deteccin de fallas de un cordn de soldadura con Rayos X.

INSPECCIN CON PARTCULAS MAGNTICAS

La inspeccin con partculas magnticas sirve para detectar

imperfecciones en la superficie como costuras, porosidad, inclusin de

escoria y falta de fusin ; esta inspeccin slo puede hacerse con

materiales ferromagnticos, pero la pieza puede ser de cualquier

tamao o forma. Los materiales ferromagnticos (en especial el hierro

y el acero) que pueden atraer el hierro cuando se los somete a campos

m magnticos de fuerza.

En esta inspeccin, se ponen partculas magnticas, que son limaduras

de hierro, en la superficie que se va a examinar y se establece un

campo magntico en la pieza. El campo magntico atrae las partculas

a las discontinuidades de la superficie y facilita descubrir los defectos.

El campo magntico para esta inspeccin se establece en la pieza

examinada por induccin con corriente elctrica o por contacto directo

con un imn permanente o un electroimn. El campo magntico debe

estar en ngulo recto con el defecto para una deteccin ms exacta.

Como en la mayora de los materiales ferromagnticos retienen cierto

magnetismo, siempre hay que desmagnetizar la pieza despus de esta

prueba.

194

TECSUP PFR

Procesos de Soldadura

PRUEBAS CON LQUIDO PENETRANTE.

Las pruebas con lquido penetrante sirven para detectar

discontinuidades diminutas en la superficie como grietas, porosidad o

fusin incompleta. La superficie debe estar libre de mugre, pintura,

aceite o grasa. El aspecto ms importante para esta prueba es la

limpieza minuciosa de la pieza de la soldadura. Despus de limpiar, se

aplica un lquido penetrante hidrosoluble, a base de aceite, en el rea

de la soldadura. Despus de un tiempo para que se extienda y

penetre, se quita el lquido con el disolvente especificado. Cualquier

abertura en el rea soldada atraer el lquido penetrante y no saldr a

limpiar con el disolvente. Despus que se ha secado la pieza, se aplica

un material pulverizado, absorbente, llamado revelador, que absorbe el

lquido de las aberturas y las hace muy visibles.

El lquido penetrante puede ser un tinte o una sustancia fluorescente,

que absorbe el revelador. El tinte colorea el revelador y cualquier

defecto se aprecia a simple vista. El penetrante fluorescente requiere

luz negra (ultravioleta) para producir un brillo visible en el defecto.

Ambos tipos de lquido penetrantes se usan para probar

discontinuidades en la superficie de la soldadura.

Figura 10.8 Forma de visualizar los defectos con lquido penetrante.

Las pruebas con lquido penetrante se aplican para la mayora de los

materiales que pueden soldarse y se emplean en metales ferrosos y no

ferrosos, vidrio, cermicas y plsticos. El procedimiento bsico es el

mismo cualquiera que sea el material. Una de las aplicaciones ms

tiles del lquido penetrante es en las pruebas de fugas. Para ello, se

pone el lquido en un lado de la unin y el revelador en el otro. Las

fugas se detectan con facilidad cuando el lquido decolora el

revelador. Para un recipiente o sistema a presin, se pone una

195

Procesos de Soldadura

TECSUP PFR

cantidad medida de lquido en el interior, se le aplica presin en la

forma normal o con aire comprimido. Se coloca el revelador en el

extremo del recipiente y las fugas se notan con facilidad.

PASOS PARA LA INSPECCIN DE UNA SOLDADURA CON

LQUIDO PENETRANTE:

Lmpiese con cuidado la superficie con disolvente. Elimnese todos

los residuos de mugre, grasa, etc. (uno de los pasos ms

importantes).

Aplquese el lquido penetrante a la superficie que se va a

inspeccionar.

Djese el lquido en la superficie el tiempo suficiente

para que

penetre en todos los defectos.

Lmpiese el exceso de lquido y lmpiese con disolvente.

Aplquese el revelador a la superficie.

Inspeccinese si hay decoloracin en la superficie del revelador,

porque atraer

al lquido de cualquier grieta o defecto en la

superficie. Si se utiliza lquido penetrante fluorescente, se

inspecciona la superficie con luz negra (ultravioleta).

PRUEBAS ULTRASNICA.

Las pruebas ultrasnicas se utilizan para probar la integridad de una

soldadura. Son de uso reciente en la soldadura y se han generalizado

mucho. Los ultrasonidos pueden detectar discontinuidades en la

superficie y debajo de ella, sin daar la pieza. No necesitan mucho

equipo y la unidad puede ser porttil o para instalacin permanente.

Figura 10.9 Equipo de prueba ultrasnica.

196

TECSUP PFR

Procesos de Soldadura

En las pruebas ultrasnicas, un transductor trasmite un haz de

ultrasonido a travs de la unin soldada, o de la pieza. Este haz

atraviesa el material soldado con escasa prdida, salvo se encuentre

un defecto y lo retroalimente a transductor, el cual convierte las ondas

reflejadas en una seal elctrica que se exhibe en la pantalla de un

osciloscopio (tubo de rayos catdicos). Un defecto en la soldadura

aparecer como un pico pequeo entre la seal de eco desde la parte

posterior de la pieza. La distancia horizontal entre la seal inicial y la

de eco es funcin del tiempo requerido para reflejar la onda sonora al

transductor y se utiliza para determinar la profundidad de un defecto.

Figura 10.10 Representacin de la falla en la pantalla.

Figura 10.11 Forma de localizacin de fallas.

197

Procesos de Soldadura

TECSUP PFR

La evaluacin de los resultados de la prueba ultrasonora requiere

persona con experiencia y entretenimiento, que puedan determinar

con precisin los defectos de la soldadura, as como su tamao y

forma. Las pruebas ultrasnicas tienen cada vez ms popularidad para

probar soldaduras por su adaptabilidad y la informacin que

suministran, adems, son rpidas y no daan la pieza de trabajo.

Puede probarse casi cualquier material a un bajo costo relativo. Pero

se necesita personal entrenado para interpretar las lecturas del

osciloscopio y convertirlas en indicaciones de la calidad de la

soldadura.

1.3.

ACTIVIDAD N 16

1.

Qu son ED y END?

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

2.

Qu pruebas de ED se realizan? Explique.

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

3.

Qu pruebas de END se realizan? Explique

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

4.

Cmo es la deteccin de fallas con el sensor?

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

......................................................................................................

198

Вам также может понравиться

- Informe de GalvanizadoДокумент13 страницInforme de GalvanizadoJaime Andrés Andrade CujiОценок пока нет

- Ensayos Destructivos Y No DestructivosДокумент17 страницEnsayos Destructivos Y No DestructivosNelly HerreraОценок пока нет

- Optimización de la desoxidación y calidad superficial en aceros 1008A2Документ112 страницOptimización de la desoxidación y calidad superficial en aceros 1008A2Magaly Benavente0% (1)

- Cuáles Son Los Ensayos Más Utilizados en El Control de Calidad SEMANA 4Документ5 страницCuáles Son Los Ensayos Más Utilizados en El Control de Calidad SEMANA 4rocke0070% (2)

- 3 E.R. Tecnicas OperativasДокумент26 страниц3 E.R. Tecnicas OperativasxbransaОценок пока нет

- Corrosión en CONCRETO ARMADOДокумент16 страницCorrosión en CONCRETO ARMADOLalaОценок пока нет

- Laboratorio de Inspeccion VisualДокумент11 страницLaboratorio de Inspeccion VisualRuben Dario DeaquizОценок пока нет

- ProquinsaДокумент45 страницProquinsaChayo GuimaОценок пока нет

- Ensayos No Destructivos en Los Procesos de SoldaduraДокумент26 страницEnsayos No Destructivos en Los Procesos de SoldaduraNicole TapiaОценок пока нет

- Cuestionario Acero - EditableДокумент17 страницCuestionario Acero - EditableHarold VieraОценок пока нет

- Laboratorio N°6 Partículas MagnéticasДокумент12 страницLaboratorio N°6 Partículas MagnéticasCarlos Reyes FloresОценок пока нет

- Analisis de La Norma Api 1104Документ23 страницыAnalisis de La Norma Api 1104Marco AlvarezОценок пока нет

- Vocabulario de MetalografiaДокумент3 страницыVocabulario de MetalografiaenaesasОценок пока нет

- Operacion de Moldeo A La TerrajaДокумент3 страницыOperacion de Moldeo A La TerrajasebastianОценок пока нет

- Expo Soldadura de Estado SolidoДокумент32 страницыExpo Soldadura de Estado SolidoVis Quehuarucho100% (1)

- Estudio de Defectos en Materiales MetálicosДокумент9 страницEstudio de Defectos en Materiales Metálicoscoreano63Оценок пока нет

- Simulación térmica planchón aceroДокумент54 страницыSimulación térmica planchón acerokleyjarhОценок пока нет

- Corrosion en SuelosДокумент8 страницCorrosion en SuelosOrlyОценок пока нет

- Discontinuidades Del Proceso PrimarioДокумент9 страницDiscontinuidades Del Proceso PrimarioBrenda YoseОценок пока нет

- Análisis Comparativo de Aditivos Curadores Químicos para Concreto Hidráulico en PunoДокумент5 страницAnálisis Comparativo de Aditivos Curadores Químicos para Concreto Hidráulico en PunoWilliam FloresОценок пока нет

- Ensayos in Situ para Determinar Propiedades MecánicasДокумент16 страницEnsayos in Situ para Determinar Propiedades MecánicasHumberto Vargas0% (1)

- 4to Laboratorio de SolidificaciónДокумент27 страниц4to Laboratorio de SolidificaciónJhon AyalaОценок пока нет

- Corrosión IntergranularДокумент33 страницыCorrosión IntergranularDany Gonzalez HerreraОценок пока нет

- Modulo 9 - DISCONTINUIDADE DEL METAL BASE Y DE LA SOLDADURAДокумент28 страницModulo 9 - DISCONTINUIDADE DEL METAL BASE Y DE LA SOLDADURAlorena14Оценок пока нет

- 1 1-MorfologiaДокумент41 страница1 1-MorfologiaErick Gutierrez0% (1)

- Modulo09 - Discontinuidades Del Metal Base y de La SoldaduraДокумент26 страницModulo09 - Discontinuidades Del Metal Base y de La SoldaduraNicolas RoldanОценок пока нет

- Hoja Técnica F1661Документ2 страницыHoja Técnica F1661Tacachiri Chocamani JaimeОценок пока нет

- Procesos de Soldadura y Sus Respectivas InicialesДокумент18 страницProcesos de Soldadura y Sus Respectivas InicialesFernando Bautista50% (2)

- Porosidad y discontinuidades soldaduraДокумент11 страницPorosidad y discontinuidades soldaduraPatricia Judith Vergara RoldánОценок пока нет

- UNIVERSIDAD NACIONAL DE INGENIERÍA - Examen Final Diseño de Plantas MetalúrgicaДокумент3 страницыUNIVERSIDAD NACIONAL DE INGENIERÍA - Examen Final Diseño de Plantas MetalúrgicaEd LCОценок пока нет

- Tesis-Análisis de Las Propiedades Mecánicas de Un Concreto Convencional Adicionando Fibra de CáñaДокумент84 страницыTesis-Análisis de Las Propiedades Mecánicas de Un Concreto Convencional Adicionando Fibra de CáñaJorge Leonardo Reales Pacheco100% (2)

- Taladrado y PunzonadoДокумент17 страницTaladrado y PunzonadoJosesiio ValdeezОценок пока нет

- RadiografiaДокумент14 страницRadiografiaccastillo_34100% (1)

- Esquema de Los Elementos de Un Proyecto de ConstrucciónДокумент1 страницаEsquema de Los Elementos de Un Proyecto de ConstrucciónJimmysОценок пока нет

- Liquidos PenetrantesДокумент21 страницаLiquidos PenetrantesRigoberto YudicheОценок пока нет

- Ensayo de FatigaДокумент10 страницEnsayo de FatigaLuis FrancoОценок пока нет

- Ensayos No Destructivos InformeДокумент12 страницEnsayos No Destructivos InformeVilla1592100% (1)

- Concreto de Cemento Portland Polimerizado (Polimero)Документ14 страницConcreto de Cemento Portland Polimerizado (Polimero)Lindsay De La Sota LandaОценок пока нет

- Proceso ESR para la producción de lingotes de acero de alta calidadДокумент4 страницыProceso ESR para la producción de lingotes de acero de alta calidadJULIAN ESTEBAN SARMIENTO YANQUENОценок пока нет

- 8 - Pintura para Arenas de MoldeoДокумент24 страницы8 - Pintura para Arenas de MoldeoDANIEL DIAZ100% (1)

- Ensayo de MetalografiaДокумент13 страницEnsayo de MetalografiaLina M GutierrezОценок пока нет

- Corrosión UniformeДокумент2 страницыCorrosión UniformeZorielys RamírezОценок пока нет

- Labo n1 Ensayo de JominyДокумент15 страницLabo n1 Ensayo de JominyJIMYJJJHHHОценок пока нет

- Metalografía Del NíquelДокумент10 страницMetalografía Del NíquelDerick Zeceña100% (1)

- Segundo ExamenДокумент2 страницыSegundo ExamenLuis Antonio Choque LunaОценок пока нет

- Aceros AleadosДокумент13 страницAceros AleadosLuis AlbertoОценок пока нет

- 34 Martes de Calidad 02 - 2012 Sherwin Williams - Control de CalidadДокумент117 страниц34 Martes de Calidad 02 - 2012 Sherwin Williams - Control de CalidadMiguel Angel Aguilar MenaОценок пока нет

- Corrosión en Estructuras de Concreto ArmadoДокумент32 страницыCorrosión en Estructuras de Concreto ArmadoJavier FarfánОценок пока нет

- Ensayos Control de CalidadДокумент30 страницEnsayos Control de CalidadMeza Sutterland Miguelangel100% (1)

- Práctica 1 Reconocimiento Lab FundiciónДокумент7 страницPráctica 1 Reconocimiento Lab FundiciónEstefani columbaОценок пока нет

- Granulometria de La ArenaДокумент3 страницыGranulometria de La ArenaAracely MalcaОценок пока нет

- Corrosión en Uniones SoldadasДокумент4 страницыCorrosión en Uniones SoldadasAlexis MuñozОценок пока нет

- Defectos y Diseno en MoldeoДокумент34 страницыDefectos y Diseno en MoldeoxabioxaОценок пока нет

- Qué Es Una Arena para FundiciónДокумент2 страницыQué Es Una Arena para FundiciónLau Mora EsquivelОценок пока нет

- Ensayos AluminioДокумент5 страницEnsayos AluminioClaritaОценок пока нет

- Tecnología Del ACERO - APUNTE UTNДокумент32 страницыTecnología Del ACERO - APUNTE UTNlucasrolonОценок пока нет

- Manual Ensayos Destructivos No Destructivos Uniones Soldadas Pruebas Inspeccion Procesos Soldadura Tecsup PDFДокумент10 страницManual Ensayos Destructivos No Destructivos Uniones Soldadas Pruebas Inspeccion Procesos Soldadura Tecsup PDFFabianArmazaОценок пока нет

- Grupo2 Inf2Документ23 страницыGrupo2 Inf2Pedro Mendoza A0% (2)

- Ensayos de Calidad de SoldaduraДокумент11 страницEnsayos de Calidad de SoldaduraAlejandro Samaniego100% (1)

- Tema 9° Identificación Del Cordón de Soldadura y Causas de Fallas ComunesДокумент17 страницTema 9° Identificación Del Cordón de Soldadura y Causas de Fallas ComunesYvan torrejon velasquezОценок пока нет

- Ensayos No Destructivos A La Soldadura MiltonДокумент20 страницEnsayos No Destructivos A La Soldadura MiltonMILTONОценок пока нет

- Prueba Psicotecnica COMFAGUAJIRAДокумент6 страницPrueba Psicotecnica COMFAGUAJIRAxbransa100% (1)

- Como Improvisar Una BrujulaДокумент1 страницаComo Improvisar Una BrujulaxbransaОценок пока нет

- Simulacrointegral 110425141342 Phpapp01Документ10 страницSimulacrointegral 110425141342 Phpapp01Hugo GonzalezОценок пока нет

- Constancia de inscripción SAEOP para docente en La GuajiraДокумент2 страницыConstancia de inscripción SAEOP para docente en La GuajiraxbransaОценок пока нет

- Hoja de Vida - ING MEC - Saurith Araujo Braulio NelebДокумент23 страницыHoja de Vida - ING MEC - Saurith Araujo Braulio NelebxbransaОценок пока нет

- 255 CiencioramaДокумент3 страницы255 CiencioramaxbransaОценок пока нет

- Hoja de Vida - ING MEC - Saurith Araujo Braulio NelebДокумент23 страницыHoja de Vida - ING MEC - Saurith Araujo Braulio NelebxbransaОценок пока нет

- Como Improvisar Una BrujulaДокумент1 страницаComo Improvisar Una BrujulaxbransaОценок пока нет

- Mantenimiento Electromecánico 01Документ68 страницMantenimiento Electromecánico 01jose guillermo flores garciaОценок пока нет

- Comprension y Razonamiento EspacialДокумент19 страницComprension y Razonamiento EspacialSamuel YanguicelaОценок пока нет

- CD 201613243029Документ1 страницаCD 201613243029xbransaОценок пока нет

- Formato de Pago - Braulio Saurith AraujoДокумент1 страницаFormato de Pago - Braulio Saurith AraujoxbransaОценок пока нет

- Grupo Fonseca 2Документ1 страницаGrupo Fonseca 2xbransaОценок пока нет

- Como Orar para Que Dios Responda 12 Claves PDFДокумент30 страницComo Orar para Que Dios Responda 12 Claves PDFWalther DegreiffОценок пока нет

- Tercer Grupo A EvaluarДокумент3 страницыTercer Grupo A EvaluarxbransaОценок пока нет

- Resultado Prueba de Conocimientos (Grupo Urumita)Документ2 страницыResultado Prueba de Conocimientos (Grupo Urumita)xbransaОценок пока нет

- Neral 7151869664 878850082231 PDFДокумент1 страницаNeral 7151869664 878850082231 PDFWil PuvaОценок пока нет

- Grupo Fonseca 2Документ1 страницаGrupo Fonseca 2xbransaОценок пока нет

- Soporte de Pago General 2 - Febrero 2018Документ1 страницаSoporte de Pago General 2 - Febrero 2018xbransaОценок пока нет

- Sistemas de Inyeccion DieselДокумент1 страницаSistemas de Inyeccion DieselxbransaОценок пока нет

- Ict - 290202005 - VRS3Документ3 страницыIct - 290202005 - VRS3xbransaОценок пока нет

- Manual Tecnico de GanaderiaДокумент80 страницManual Tecnico de GanaderiaAndres FareloОценок пока нет

- Planos para Trazado y Corte 2Документ2 страницыPlanos para Trazado y Corte 2xbransaОценок пока нет

- Características de la vaca de doble propósito para producción de lecheДокумент6 страницCaracterísticas de la vaca de doble propósito para producción de lechexbransaОценок пока нет

- Grupos para EvaluarДокумент1 страницаGrupos para EvaluarxbransaОценок пока нет

- Características de la vaca de doble propósito para producción de lecheДокумент6 страницCaracterísticas de la vaca de doble propósito para producción de lechexbransaОценок пока нет

- Ast PDFДокумент1 страницаAst PDFxbransaОценок пока нет

- Planos para Trazado y Corte 1Документ2 страницыPlanos para Trazado y Corte 1xbransaОценок пока нет

- TrazadoДокумент27 страницTrazadoSección de Procesos de Manufactura88% (16)

- Destilación Al VacíoДокумент13 страницDestilación Al VacíoAngel CastilloОценок пока нет

- LIPIDOSДокумент14 страницLIPIDOSBrenda MartinezОценок пока нет

- P6. Reactivo Limitante-Converted ReparadoДокумент5 страницP6. Reactivo Limitante-Converted ReparadoChristopher MorenoОценок пока нет

- Operaciones de ReacciónДокумент28 страницOperaciones de ReacciónMarcioLazОценок пока нет

- AgregadoДокумент12 страницAgregadopercyrojasrodriguezОценок пока нет

- Que Es El MetabolismoДокумент8 страницQue Es El MetabolismoCuevas Castillo Carlos OctavioОценок пока нет

- 4 Parcial UBA XXI PDFДокумент5 страниц4 Parcial UBA XXI PDFMaria VillarОценок пока нет

- Quimica Inorganica 8 InformeДокумент28 страницQuimica Inorganica 8 InformeJuan camilo Aguirre LópezОценок пока нет

- Ejercicios de GasesДокумент6 страницEjercicios de GasesAle González JavierОценок пока нет

- Nte IcrДокумент40 страницNte IcraguivaldОценок пока нет

- Amorceur Lampe IM 1000 WДокумент4 страницыAmorceur Lampe IM 1000 Wtariq boukhlikОценок пока нет

- Formulacion de AgaresДокумент12 страницFormulacion de AgaresAntonello LedezmaОценок пока нет

- Curva de Titulación de La GlicinaДокумент7 страницCurva de Titulación de La GlicinaFabiana OrdoñezОценок пока нет

- CITOESTRUCTURAДокумент6 страницCITOESTRUCTURALineth CastroОценок пока нет

- E-504 Feedwater Treatment Ops and Mtnce Manual (SP) - Clayton PM-016Документ70 страницE-504 Feedwater Treatment Ops and Mtnce Manual (SP) - Clayton PM-016AlejandroZappaОценок пока нет

- Anilina LiquidaДокумент2 страницыAnilina LiquidaCamilo FernandezОценок пока нет

- Procesos de Soldadura AutogenaДокумент6 страницProcesos de Soldadura AutogenaelkmaleonОценок пока нет

- Conectores ElectricosДокумент19 страницConectores ElectricosFersh ValderramashОценок пока нет

- Capítulo 15A - Grupo 3 - Ciencia de Los MaterialesДокумент2 страницыCapítulo 15A - Grupo 3 - Ciencia de Los MaterialesRolexОценок пока нет

- Tecnologia de Productos Lacteos y DerivadosДокумент14 страницTecnologia de Productos Lacteos y DerivadosNery Rosalia Gamarra CcasaОценок пока нет

- Cómo filtrar plata coloidalДокумент2 страницыCómo filtrar plata coloidalGomez GomezОценок пока нет

- Quiz 3 - Espectroscopía y Bromacion de AcetanilidaДокумент2 страницыQuiz 3 - Espectroscopía y Bromacion de AcetanilidaIrina MartinezОценок пока нет

- Construcción de Un Puente Con Armadura Howe de MaderaДокумент33 страницыConstrucción de Un Puente Con Armadura Howe de MaderaBRIAN JESUS TORRES BRIONES100% (1)

- F Amilasa Serica y Urinaria.... OriginalДокумент25 страницF Amilasa Serica y Urinaria.... OriginalThalia LRОценок пока нет

- Ejercicios PArte 2Документ3 страницыEjercicios PArte 2victor noeОценок пока нет

- Curso Operador de Calderas IndustrialesДокумент5 страницCurso Operador de Calderas IndustrialesVictor PerezОценок пока нет

- Tubo de Rayos X DentalesДокумент2 страницыTubo de Rayos X DentalesPaola HernandezОценок пока нет

- 8 - Instrucción Uso y Manejo de Extintores - MINSAL 2015Документ1 страница8 - Instrucción Uso y Manejo de Extintores - MINSAL 2015María Florencia Arenas MoisanОценок пока нет

- Uso de PañosДокумент22 страницыUso de PañosMarcelo0% (1)

- Curso Toxicologia IndustrialДокумент209 страницCurso Toxicologia IndustrialEduardo RomeroОценок пока нет