Академический Документы

Профессиональный Документы

Культура Документы

Ecuaciones Secado de Arroz

Загружено:

German Ortiz MonroyАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ecuaciones Secado de Arroz

Загружено:

German Ortiz MonroyАвторское право:

Доступные форматы

Rev. Fac. Ing. Univ. Antioquia N. 56 pp. 78-86.

Diciembre, 2010

Diseo e implementacin de una estrategia de

control predictivo para el secado de arroz paddy

Design and implementation of a strategy of

predictive control of paddy rice drying

Alfonso Cubillos Varela*, Oscar Barrero Mendoza

Universidad de Ibagu, Barrio Ambal, Cra 22 Calle 67, Ibagu, Colombia

(Recibido el 11 de diciembre de 2009. Aceptado el 1 de octubre de 2010)

Resumen

Este artculo trata sobre la modelacin y control del proceso de secado de

arroz Paddy en silo inclinado usando tcnicas de control predictivo. Para esto

se usa un secador a escala 1:10 con capacidad de 25 kilos de grano, totalmente

instrumentado donde se puede medir en lnea la temperatura y humedad del

grano de arroz y del medio ambiente. Adems, permite medir y manipular el

flujo y temperatura del aire de secado. Con el fin de disear el controlador,

primero se obtiene un modelo dinmico basado en el principio de capa

delgada, luego se disea e implementa la estrategia de control predictivo,

conocida como DMC (Dynamic Matriz Control) la cual utiliza la respuesta

paso y repuesta libre del sistema para calcular la accin de control ptima.

Como consecuencia de este proceso se obtienen resultados prometedores del

uso de este tipo de tecnologa en el secado de arroz Paddy: a) reduccin del

tiempo de secado, b) evitar la prdida de masa por sobresecado, c) garantizar

un secado ms homogneo y por lo tanto una mejora en la calidad del arroz y

la productividad de la industria molinera de la Regin.

----- Palabras clave: Arroz paddy, control predictivo dmc, modelo capa

delgada

Abstract

In this paper we present a Model Predictive Controller (MPC) implemented

in a rice drying process with inclined silo. A pilot system is used at scale of

1:10, and capacity of 25 kg. In this system temperature and humidity of the

rice grains are measured as well as air humidity. Additionally, the flow and

temperature of drying air are controlled and measured. In order to design the

controller a model based on thin layer and physical first principles is obtained

and validated. Then, a MPC controller is designed based on this model. The

type of MPC controller used is Dynamic Matrix Control (DMC) which uses

* Autor de correspondencia: telfono: + 57 + 8 + 270 94 00 ext. 290, 374, correo electrnico: alfonso.cubillos@unibague.edu.co. (A. Cubillos)

78

Diseo e implementacin de una estrategia de control predictivo para el secado de arroz paddy

the system step and free responses to estimate the next optimal control input.

As a result, a good performance of the controller is obtained, showing that

this is a promising technology that can be used in the Paddy rice drying

process. The results show improvements in: a) reduction in drying time

and energy consumption, b) over drying is avoided, c) the drying process

is homogeneous, hence the quality of rice grains is better. Consequently, a

positive impact on the productivity of the milling regional industry can be

reached.

----- Keywords: Paddy rice, predictive control dmc, thin layer model

Introduccin

El cultivo y procesamiento de arroz es una

las labores agrcolas ms importantes del

departamento del Tolima, representando el 77%

de la produccin de arroz Paddy del pas. Esta

industria genera aproximadamente 4.500 empleos

directos al ao, y en el 2003 se cultivaron 498,486

hectreas siendo de esta forma el tercer cultivo en

extensin, despus del caf y el maz.

La calidad molinera y su rendimiento se

evalan basados en la proporcin del grano que

permanece entero o en tres cuartos de su tamao

despus de ser beneficiado. Esto se debe a que el

valor comercial del grano partido se reduce hasta

un 50% del valor del grano entero. Teniendo

en cuenta que es la misma materia prima y los

elevados volmenes de produccin (contados

en millones de kilos mensualmente), pequeas

mejoras en la calidad del final grano tienen

impactos significativos en la productividad de la

empresa molinera. Cuando se realiza el proceso

de molinera lo mejor es manejar mtodos que

arrojen un buen ndice de pilado IP (alta masa

de granos enteros) donde el estndar industrial

obtiene ndices con valores entre 53 y 57.

Estos ndices estn determinados por factores

ambientales y de manejo, tales como la cosecha,

trilla, almacenamiento y especialmente secado.

El secado de arroz Paddy es uno de los procesos

de mayor importancia en la produccin de

arroz blanco [1]. El secado influye tambin

en la capacidad de almacenamiento del grano,

el consumo de energa, la masa final del grano

y el porcentaje de granos enteros al finalizar el

proceso. En la industria arrocera local, el proceso

de secado se realiza a temperatura constante

(aprox. 35C), por el tiempo necesario hasta

alcanzar la humedad de equilibrio. No alcanzar

la humedad de equilibrio generar hongos en

el proceso de almacenamiento, por otro lado,

sobresecar el grano reduce la masa del producto

generando prdidas econmicas para la industria

molinera [2]. Adems, realizar el proceso con una

mayor temperatura fragiliza el grano generando

un mayor porcentaje de granos partidos [3].

Materiales y mtodos

En el proceso de modelizacin y diseo de cualquier

controlador, es necesario realizar pruebas que

permitan verificar el real comportamiento de los

mismos. Sin embargo, para el caso del secado

de arroz, realizar pruebas y experimentos en un

secador industrial con 87.500 kilos de producto,

es costoso, lento y hasta peligroso. Por lo tanto,

se hace necesario utilizar un secador a escala que

permita realizar estas pruebas de forma rpida y

econmica.

Por este motivo, la Universidad de Ibagu

construy un secador a escala 1:10, con

capacidad para secar 25 Kilos de arroz paddy.

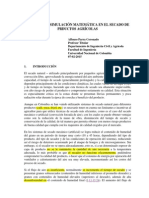

La figura 1 muestra la geometra principal del

secador utilizado para realizar las pruebas. El

secador recibe aire caliente a temperatura y flujo

controlado, y permite registrar la temperatura

y humedad del aire ambiente que actan como

perturbaciones del proceso. As mismo, se

miden las condiciones del grano, temperatura y

humedad, durante el proceso de secado.

79

Rev. Fac. Ing. Univ. Antioquia N. 56. Diciembre 2010

Sensor temp. grano

30

Capa de grano

20

CAPA DELGADA n

Q

TS n

HR n

CAPA DELGADA 2

Q

Sensor humedad grano

33

Cmara plenum

Sensor temp. plenum

HR 2

CAPA DELGADA 1

30

Entrada de aire

51

Figura 1 Modelo del secador y sus sensores

(unidades en cm.)

Modelo de secado de arroz

Para el anlisis de la evolucin de las condiciones

del aire y del grano (temperatura y humedad)

durante el proceso de secado en capa profunda,

se han desarrollado diferentes modelos

matemticos. Cada uno de los modelos se basa

en un balance de agua elemental: El agua perdida

por el grano es igual al agua ganada por el aire.

Thompson and Foster, 1968) [4,5] desarrollaron

un modelo matemtico semiemprico que puede

utilizarse para simular el secado de cualquier

grano. El modelo realiza un balance de masa y

energa, y considera la masa de granos de una

capa gruesa como construida por capas delgadas

de un grano de espesor, colocadas una sobre otras.

Determinando el secado de una capa delgada, a

travs de balances de energa y masa, se puede

estudiar el secado de la capa gruesa por medio de

un proceso iterativo. De esta forma, se considera

el lecho profundo de grano como una serie de

capas delgadas de grano superpuestas, donde la

temperatura de secado (Ts) y la humedad relativa

(HR) del aire a la salida de una capa es la de

entrada de la siguiente (ver figura 2).

El secado de una capa delgada se establece por

medio de ecuaciones que considera los cambios

de energa, humedad del grano y del aire de

acuerdo a la figura 3.

80

TS 2

TS 1

HR 1

Figura 2 Simulacin del secado de una capa gruesa

de grano

Aire hmedo

Tiempo = t + t

Temperatura = T + T

Humedad relativa = HR + HR

Condiciones del

grano

Humedad = Chi

Temperatura = Tgi

Capa

delgada

de arroz

Chf = Chi + Ch

Tgf= Tgi + Tg

Aire de secado

Tiempo = t

Temperatura = T

Humedad relativa = HR

Figura 3 Diagrama esquemtico del proceso de

simulacin (Thompson,1970)

La figura 3 representa el paso de aire a una

temperatura (T) y humedad relativa (HR) por

una capa delgada de granos de espesor (dx),

contenido de humedad (Ch) y temperatura

(Tg), durante en intervalo de tiempo, t. En este

intervalo de tiempo, cierta cantidad de humedad

(Ch) se evapora de los granos y es llevada

por el aire, que pasa a tener mayor humedad

absoluta (HR + HR). Al mismo tiempo, el aire

disminuye su temperatura (T T) en forma

proporcional el aumento de temperatura del

grano, que va a incrementarse (Tg + Tg). Hay

4 variables dentro del sistema (T, HR, Tg y Ch)

y por lo tanto se necesitan al menos 4 ecuaciones

para su solucin, estas son:

Diseo e implementacin de una estrategia de control predictivo para el secado de arroz paddy

Ecuacin de Humedad de equilibrio: La humedad

de equilibrio, es la humedad que alcanza un

producto cuando se deja un tiempo relativamente

largo, expuesto a temperatura y humedad relativa

constantes. Este se genera principalmente por el

equilibrio de las presiones de vapor del grano y

del aire ambiente. El contenido de humedad de

equilibrio (Meq), depende principalmente de la

temperatura del aire de secado (T), y la humedad

relativa del aire (HR). Las constantes A, B, C, a1,

a2, , y a9 se obtienen por experimentacin y

dependen del tipo de grano. Las siguientes, son

las ms utilizadas para arroz:

1. La ecuacin de Henderson y Thompson [6]

es de la forma

c) La ecuacin de Byler, se presenta como

(1)

2. La ecuacin de Chung [7]

(2)

en capa delgada, implementaron un

procedimiento dinmico con el uso de un

equipo que proporciona las condiciones

deseadas de temperatura y humedad relativa

del aire que circula por la cmara de secado.

(4)

b) La ecuacin de Page [8] basada en un

modelo emprico, donde k y h dependen de

la temperatura y humedad del aire de secado

(5)

(6)

El parmetro MR se conoce como relacin de

humedad y se utiliza para obtener la humedad final

del grano (Chf) conociendo la humedad inicial

(Chi), la humedad de equilibrio (Meq) y el tiempo

de secado (t) por medio de la ecuacin de WangSingh [7].

3. La ecuacin de Roa [8]

(3)

Ecuacin de secado en capa delgada: Intenta

definir matemticamente el comportamiento

de secado de una capa de granos basados en

los mecanismos de difusin de masa, difusin

trmica, flujos capilares y flujos hidrodinmicos.

La mayora de las ecuaciones de capa delgada,

se presentan en funcin del tiempo de exposicin

(t), de la humedad relativa (HR), de la temperatura

del aire de secado (T), y de algunas constantes

experimentales que dependen del tipo de grano,

(m, n, . . . s). Otras ecuaciones, tambin utilizan la

presin de saturacin (Pvs), y la presin de vapor

(Pr). Entre las principales ecuaciones de capa

delgada, se encuentran:

a) Fioreze y Roa (1976), para establecer los

parmetros de las ecuaciones de secado

(7)

Calor latente de vaporizacin: Para el arroz se

define como la energa requerida para vaporizar

la humedad contenida en el producto. Esta

energa no es la misma al inicio y al final del

secado, ya que si los contenidos de humedad del

grano son bajos costara ms extraer el agua del

producto. El calor latente de vaporizacin (L), o

entalpa de vaporizacin del producto, es funcin

de la temperatura del grano (Tg) y del contenido

de humedad del grano en base seca (Chbs). La

ecuacin de calor latente para de vaporizacin

para el arroz determinada a partir de la expresin

de Wang (1978) [7] para el arroz es

(8)

Ecuacin de Calor Especfico: Se define como la

cantidad de calor expresada por las kilocaloras

para aumentar la temperatura de un kilogramo

de producto en un grado centgrado. El calor

81

Rev. Fac. Ing. Univ. Antioquia N. 56. Diciembre 2010

especfico de los alimentos puede ser expresado

como la suma del calor especifico de la materia

seca y el agua asociada a esta materia seca. El

calor especfico (Cp) para el caso del arroz, se

rige por el contenido de humedad del producto

(Ch) en base seca.

(9)

Para las constantes de cada una de las ecuaciones

previamente descritas, se encuentran parmetros

diferentes dependiendo del lugar de origen del

producto (Llanos orientales, Huila, California,

Japn, Asia, etc). Es as como es necesario

realizar diferentes pruebas para confirmar la

validez de los modelos encontrados. En cada

prueba, se seca arroz en el sistema a escala

modificando las condiciones del aire de secado,

y se registran las variables del grano as como las

atmosfricas durante la prueba. Las condiciones

del experimento (aire ambiente y aire de secado)

son luego alimentadas a los diferentes modelos

matemticos. Cada modelo se crea utilizando una

combinacin diferente de ecuaciones y constantes

(120 en total). El resultado de cada modelo se

compara con el obtenido en la planta a escala.

La figura 4 resume el error medio cuadrado

(RMSE) obtenido al combinar las diferentes

ecuaciones de equilibrio con las ecuaciones de

capa delgada. De esta figura se puede concluir que

para el sistema a escala construido, el modelo que

mejor se ajusta es aquel que utiliza la ecuacin de

equilibrio de Hernderson y la ecuacin de capa

delgada de Page.

Las figuras 5 y 6, muestran el comportamiento

de la humedad del grano, utilizando una

temperatura de aire de secado de 35C y 40C

respectivamente. La seal con ruido, representa

la humedad del grano registrada por el sensor en

la planta (el ruido, es un problema implcito del

proceso de adquisicin) y la lnea discontinua se

obtiene del mejor modelo de secado.

Estrategia clsica de secado

La industria molinera actual utiliza como estrategia de secado, aplicar temperatura constante

82

hasta alcanzar la humedad deseada. Este proceso es anlogo a un controlador ON-OFF, el cual

es aplicado al sistema a escala de laboratorio.

El resultado se aprecia en la figura 7, donde se

evidencia que el tiempo final para obtener la humedad deseada es de 15 horas aproximadamente. Adems al realizar el anlisis de laboratorio

a este grano, se obtuvo un ndice de Pilado (IP)

de 55,45.

Figura 4 RMSE de los diferentes modelos a 35C

Figura 5 Prueba de secado de arroz a 35C

Diseo e implementacin de una estrategia de control predictivo para el secado de arroz paddy

Figura 6 Prueba de secado de arroz a 40C

Minimizacin de una funcin objetivo

Utilizacin de un horizonte de control finito

y deslizante que implica el clculo de la

secuencia de control para todo el horizonte

pero con la aplicacin del primer dato de la

secuencia

La repeticin de todo el proceso en el

siguiente instante de la muestra

El controlador DMC (Dynamic Matrix Control)

usa un modelo de respuesta ante entrada escaln

de tal forma que se captura la dinmica del

proceso, mientras que las perturbaciones se

consideran constantes a lo largo del horizonte.

El modelo de la respuesta escaln es de la forma

de la ecuacin. (10), donde y(t) es la respuesta

del sistema, son los coeficientes de la respuesta

escaln, y son los cambios en la entrada:

(10)

Donde los valores predichos de la salida a lo

largo del horizonte sern

(11)

Figura 7 Respuesta del sistema ante la aplicacin

del control ON-OFF

Control predictivo de secado de arroz

El Control Predictivo basado en Modelos

(MPC - Model Predictive Control) [9, 10], se

refiere a la clase de algoritmos que calculan una

secuencia de la variable manipulada, con el fin de

optimizar el comportamiento futuro de la planta.

Este mtodo de control genera estrategias que

bsicamente poseen la misma estructura y los

mismos elementos:

Uso explcito de un modelo para predecir

la evaluacin del proceso en los instantes

futuros

Dado que la perturbacin actual , esta expresada

en trminos de la respuesta medida del sistema ,

la respuesta predicha del sistema ; la prediccin

puede ser de la forma

(12)

donde f (t +k) es la respuesta libre del sistema,

la cual no depende de las acciones de control

futuras, y viene dada por,

83

Rev. Fac. Ing. Univ. Antioquia N. 56. Diciembre 2010

(13)

Si el proceso es asintticamente estable los

coeficientes de la respuesta ante escaln tienden

a valores constantes tras un cierto nmero N de

periodos de muestreo, y por lo tanto se puede

calcular la respuesta libre como

Si se define la matriz dinmica del sistema G

(que da nombre al algoritmo) como

(16)

se puede escribir la prediccin como

(17)

La funcin objetivo cuadrtica incluye el esfuerzo

de control, y es de la forma

(18)

donde e es el vector de errores futuros a lo largo

del horizonte.

La accin de control se puede obtener de forma

analtica (en el caso de modelos lineales),

igualando a cero la derivada de J, proporcionando

84

(14)

Ahora se pueden calcular las predicciones a lo

largo del horizonte de prediccin (k =1,, p),

considerando m acciones de control:

(15)

(19)

Donde representa el incremento proporcional de

la seal de control a los errores futuros y por tanto

habr cambios en la seal de control siempre

que el controlador detecte que va a haber una

discrepancia en el futuro entre el objetivo deseado

y el comportamiento esperado del sistema.

La implementacin de la estrategia de control

predictivo en el sistema se resume en la figura

8. En esta figura se representan dos funciones de

Matlab: Repuesta Libre y Respuesta Paso que

calculan la salida predicha (f) y la matriz dinmica

(G), respectivamente, utilizando el modelo

no lineal obtenido en la seccin anterior y las

perturbaciones actuales medidas por el sistema.

De esta forma se obtiene el comportamiento

lineal del proceso. Es necesario realizar este

clculo en lnea con el proceso a fin de tener

en cuenta los cambios, generalmente bruscos,

de la temperatura y humedad del ambiente que

afectan drsticamente el proceso que se asumen

como perturbaciones. Con la salida predicha y

la trayectoria de referencia, se calcula el error

futuro; y con la matriz dinmica G, se utiliza la

Diseo e implementacin de una estrategia de control predictivo para el secado de arroz paddy

funcin Optimizador para calcular la siguiente

entrada al proceso (u). Este valor de control se

enva al Secador real y despus de un periodo

de tiempo especfico, se leen de nuevo las seales

del sistema (perturbaciones) y se calcula la nueva

repuesta libre y respuesta paso para repetir el

ciclo.

la prdida de masa por sobresecado sin afectar

las condiciones de almacenamiento del grano. Se

presenta de esta forma un modelo y controlador

que son implementables en industrias de la regin

y que demuestra sus potencialidades. As mismo,

se demuestra que la calidad del grano mejora al

utilizar el control predictivo DMC (IP : 57,2), que

al utilizar el clsico mtodo de secado ON-OFF

(IP : 55,45). Este aumento en el IP de 1.75 podra

generarle a una industria molinera un incremento

en sus ingresos de aproximadamente el 3%.

Figura 8 Diagrama esquemtico del proceso de

control predictivo en el secado de arroz

Validacin del controlador dmc

La figura 9, muestra la respuesta del sistema

con una curva de referencia tipo exponencial

con tiempo de establecimiento de 10 horas. En

esta figura se aprecia como la temperatura de

secado, primero aumenta por un corto tiempo

para aumentar la velocidad de secado; para

luego descender lentamente hasta alcanzar la

temperatura ambiente, reduciendo as los cambios

bruscos de temperatura. Siguiendo de esta forma

las recomendaciones planteadas en el secado para

mejorar la calidad del grano y reducir las fisuras

generadas en el proceso.

Al aplicar la prueba de calidad de molinera a el

grano obtenido por esta estrategia de control, se

obtuvo un ndice de pilado de 57,2.

Discusin y conclusiones

Se demuestra que el control predictivo de secado

de arroz es una tcnica que permite reducir

el tiempo de secado y alcanzar la humedad

final deseada. Esto le permitira a las empresas

molineras que utilizan secador de lecho fijo de

piso perforado, mejorar su productividad al

reducir tiempo en el proceso de secado, y evitar

Figura 9 Respuesta del sistema a la aplicacin del

control predictivo

El control predictivo basado en modelos (MPC),

utilizando la metodologa DMC (Dynamic Matrix

Control), se presenta como una estrategia efectiva

para el control de secado de arroz. La cual permite

reducir los efectos de la perturbacin debidos

a los cambios en la humedad y temperatura del

ambiente.

El modelo de secado utilizando el concepto de capa

delgada, humedad de equilibrio, transferencia de

masa y energa, demuestra ser una estrategia que

permite predecir el comportamiento del grano en

este tipo secador. Este modelo tambin permiti

demostrar cientficamente algunos efectos

percibidos de forma emprica por los molineros,

tal es el caso principalmente de las causas y

85

Rev. Fac. Ing. Univ. Antioquia N. 56. Diciembre 2010

efectos de la humedad de equilibrio sobre el

almacenamiento y rendimientos de masa en el

grano.

La generacin de nuevos modelos y estrategias

de control, son proyectos que se pueden plantear

y desarrollar gracias no solo al secador a escala

construido, sino tambin a los modelos y

algoritmos desarrollados en el presente trabajo.

Entre los principales problemas a resolver, esta la

determinacin y definicin de curvas de secado

que reduzcan la cantidad de grano partido. Pues

el presente trabajo gener como referencia curvas

de secado diferentes sin estudiar su relacin con

la calidad final del grano.

Tambin el desarrollo de modelos de secado que se

adapten a las condiciones de la planta, del grano,

ambientales y otras, se presenta como posibles

trabajos futuros. La ventaja de la aplicacin del

control predictivo es que la estratega puede ser

la misma, aunque el modelo se modifique o se

ajuste a condiciones nuevas o cambiantes.

Se propone adems, utilizar este trabajo como

base para la implementacin industrial, pues

los resultados son verificables y aplicables a la

industria molinera de la Regin.

Referencias

1.

A. Ciro. Manual de manejo poscosecha de granos a

nivel rural. FAO, Food and Agriculture Organization

of the United Nations. 1999. pp .13

2.

A. Castillo, J. Gaviria. Molineria de Arroz en los

Tropicos. 2 ed. Ed. Ediagro Ltda. Bogot. Colombia.

2000. pp. 33- 108.

3.

W. Yang, A. G.Cnossen, T. J. Siebenmorgen. The

glass transition temperature concept in rice drying and

tempering: effect on drying rate. Transactions of the

ASAE. Vol. 45. 2002. pp. 753-766.

4.

C. A. Abel. Determinacin de parmetros y simulacin

matemtica del secado de arroz. Trabajo de Grado.

Universidad Surcolombiana. Neiva Huila. 1986. pp.

76-82

5.

C. Jia. Mathematical modeling and glass transition

mapping for rice drying in a cross-fow dryer.

Transactions of the ASAE. Paper Number. 02-6073.

2002. pp. 2-7.

6.

J. A. Ramrez, G. A. Lozano. Desarrollo de un

software para el diseo y evaluacin de costos de

sistemas de secado esttico para granos. Trabajo de

Grado. Universidad Nacional de Colombia. Bogot.

1999. pp. 50-57

7.

M. L. Marqus. Modelizacin de la Operacin de

secado de malta, por aire caliente, en lecho fijo y

capa profunda. MS Thesis. Universitat de Lleida,

Salamanca. Espaa. 2000. pp. 24-31.

8.

C. Page. Factors influencing the maximum rates of air

drying shelled corn in thin layers. MS Thesis. Purdue

University. Lafayette. IN. 1949. pp. 32

9.

E. F. Camacho, C. Bordons. Model Predictive Control.

2. Ed. Ed. Springler-Verlag. London. 2004. pp. 405.

10. J. A. Rossiter. Model-Based Predictive control: A

practical approach. Ed. CRC. Boca Raton. Florida.

pp. 71.

86

Вам также может понравиться

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónОт EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónОценок пока нет

- Curvas de SecadoДокумент35 страницCurvas de SecadoMarco William Samanez IncaОценок пока нет

- Concervacion de Granos AlmacenadosДокумент112 страницConcervacion de Granos AlmacenadospcbstepОценок пока нет

- Los Humidificadores Adiabáticos, También Conocidos Como HumidificadoresДокумент3 страницыLos Humidificadores Adiabáticos, También Conocidos Como HumidificadoresLauroDelAguilaDavilaОценок пока нет

- Método de StumboДокумент12 страницMétodo de StumboKriz USОценок пока нет

- Practina N°1. Sistema de Generación de FríoДокумент23 страницыPractina N°1. Sistema de Generación de FríoLiliana Llaure HuingoОценок пока нет

- Ejercicios Propuestos - 02 - ING-OP-AG-III - 2020-1 - SecadoДокумент3 страницыEjercicios Propuestos - 02 - ING-OP-AG-III - 2020-1 - SecadoJAIME MEQUIAS AGUILA CRISOLESОценок пока нет

- Secador de Doble Cono RotatorioДокумент11 страницSecador de Doble Cono RotatorioRogelio DueñezОценок пока нет

- Diseño Preliminar de Una Secadora de Granos de Arquitectura Mixta Solar - GLPДокумент14 страницDiseño Preliminar de Una Secadora de Granos de Arquitectura Mixta Solar - GLPJorge Luis Jaramillo Pacheco100% (3)

- Reduccion de Tamaño de Cafe y Cacao, DionelaДокумент44 страницыReduccion de Tamaño de Cafe y Cacao, DionelaDionela RivasОценок пока нет

- Ejercicios - Psicrometria Valle JequetepequeДокумент2 страницыEjercicios - Psicrometria Valle JequetepequeKevin J Zelada VásquezОценок пока нет

- Secado de Smillas OleaginosasДокумент11 страницSecado de Smillas OleaginosasJuan Jose Ossa PadillaОценок пока нет

- Clasificación de Los EvaporadoresДокумент14 страницClasificación de Los EvaporadoresFelipe B MendozaОценок пока нет

- Lab.3-4 Analisis ProximalДокумент7 страницLab.3-4 Analisis ProximalJuanDavidOrtegaOlaveОценок пока нет

- La Secadora de CintaДокумент2 страницыLa Secadora de CintaAnonymous Jf11COJtJEОценок пока нет

- Problemas MasaДокумент10 страницProblemas MasaIsrael Alejandro Torres LópezОценок пока нет

- Entalpia Del Aire HumedoДокумент2 страницыEntalpia Del Aire HumedowenОценок пока нет

- NIXTAMALIZACIONДокумент10 страницNIXTAMALIZACIONCamilita Mishelle MierОценок пока нет

- Eficiencia Del Equipo de Destilacion Trabajo de Lab IIДокумент10 страницEficiencia Del Equipo de Destilacion Trabajo de Lab IIloconodesОценок пока нет

- Deber de TurbomaquinariaДокумент49 страницDeber de TurbomaquinariaMaikol Daniel PeruchoОценок пока нет

- Practica N°1, 2cerealesДокумент18 страницPractica N°1, 2cerealesMarthaa Caambey Espinoza PerezОценок пока нет

- Envasado Al VacioДокумент55 страницEnvasado Al VacioJorge David Romero ChamacaОценок пока нет

- Isotermas Del CaféДокумент15 страницIsotermas Del CaféAlessandra Thais Urquiaga AcevedoОценок пока нет

- Temas 2-3 Absorcion DesorcionДокумент18 страницTemas 2-3 Absorcion DesorcionChristianSiverioОценок пока нет

- Dialnet-Estimacion Del Tiempo de Vida Util de Pan de Molde Con Incorp-6171207Документ7 страницDialnet-Estimacion Del Tiempo de Vida Util de Pan de Molde Con Incorp-6171207JhasanJoelPariJaphОценок пока нет

- Reglas Del PulgarДокумент15 страницReglas Del PulgararnoldОценок пока нет

- Informe Secado Por ConvecciónДокумент5 страницInforme Secado Por ConvecciónCarolina MarinОценок пока нет

- Ejemplo de Diseño de Condensador de Tubos y CorazaДокумент31 страницаEjemplo de Diseño de Condensador de Tubos y CorazayanethОценок пока нет

- Informe 4 LOUДокумент12 страницInforme 4 LOUOmar Torres100% (1)

- Secado de AlimentosДокумент10 страницSecado de AlimentosElizabeth LB100% (1)

- PROPIEDADES Y Inocuidad CebadaДокумент5 страницPROPIEDADES Y Inocuidad Cebadarous floresОценок пока нет

- 03 Problemas-1Документ3 страницы03 Problemas-1María de la Luz VeraОценок пока нет

- Ejercicios Ocon Tojo Cap 3Документ10 страницEjercicios Ocon Tojo Cap 3JESSI MALDONADOОценок пока нет

- 50088076-NTC558 Viscosidad Pinturas PDFДокумент11 страниц50088076-NTC558 Viscosidad Pinturas PDFdlinareszabaletaОценок пока нет

- Proceso de Secado de CerealesДокумент44 страницыProceso de Secado de CerealesJosè Colmenarez Cordero MagnoОценок пока нет

- Calculos de Laboratorio de SecadoДокумент10 страницCalculos de Laboratorio de SecadoJose Garcia QuirozОценок пока нет

- EXPO - Intercambiadores de Calor en La Producción de Cemento-1Документ6 страницEXPO - Intercambiadores de Calor en La Producción de Cemento-1Evelyn BorborОценок пока нет

- Transferencia de Masa 2016Документ6 страницTransferencia de Masa 2016Silvia Lucia Daza PachecoОценок пока нет

- Filtro Prensa - Guia de Operacin PDFДокумент7 страницFiltro Prensa - Guia de Operacin PDFJULIAN ANDRES SOTO SANTEROОценок пока нет

- Aplicacion Riles Riego (Vinas) PDFДокумент66 страницAplicacion Riles Riego (Vinas) PDFMarcos Rodrigo Venegas MuñozОценок пока нет

- Harina de ArrozДокумент8 страницHarina de ArrozWilson AlmendrasОценок пока нет

- Problemas TEMA 5Документ3 страницыProblemas TEMA 5vickyferrer246420% (1)

- Pactica 3 de CerealesДокумент5 страницPactica 3 de CerealesLorena Ruiz SantiagoОценок пока нет

- Comparación de Biocombustibles de Primera, Segunda, Tercera y Cuarta GeneraciónДокумент3 страницыComparación de Biocombustibles de Primera, Segunda, Tercera y Cuarta GeneraciónNico Di AngeloОценок пока нет

- Contenido Humedad en GranosДокумент6 страницContenido Humedad en GranosFaber Camilo LlantenОценок пока нет

- La Penicilina y Su Enfoque en La Biologia y La Ingenieria A Traves de La HistoriaДокумент2 страницыLa Penicilina y Su Enfoque en La Biologia y La Ingenieria A Traves de La HistoriaAlejandra Calderón RodríguezОценок пока нет

- 6 Poscosecha Cereales PDFДокумент45 страниц6 Poscosecha Cereales PDFAlexander HidalgoОценок пока нет

- CODEX STAN 199-1995 Norma Del Codex para El Trigo y El Trigo DuroДокумент3 страницыCODEX STAN 199-1995 Norma Del Codex para El Trigo y El Trigo DuroCharles WilsonОценок пока нет

- 02 - Secado de Granos y Secadoras - Prologo, Presentacion, Introduccion, El Problema de La HumedadДокумент10 страниц02 - Secado de Granos y Secadoras - Prologo, Presentacion, Introduccion, El Problema de La HumedadMGNMОценок пока нет

- Cinética EnzimáticaДокумент4 страницыCinética EnzimáticaBryan JacomeОценок пока нет

- Densidades ProductosДокумент5 страницDensidades Productosblasssm7Оценок пока нет

- Practica 2 Secado Por Aire CalienteДокумент10 страницPractica 2 Secado Por Aire CalienteNéstor Rick Tintaya Landeo100% (1)

- Destilación Atmosférica y Al VacíoДокумент5 страницDestilación Atmosférica y Al VacíoPablo PerezОценок пока нет

- Tarea John GeankoplisДокумент12 страницTarea John GeankoplisAbraham EdwinОценок пока нет

- Elaboración de Leche CondensadaДокумент3 страницыElaboración de Leche CondensadaElmer Santisteban SanchezОценок пока нет

- Curvas Velocidad SecadoДокумент8 страницCurvas Velocidad SecadoAlvaro AltafuyaОценок пока нет

- Modelos Matemáticos en Secado de Granos-02-15Документ27 страницModelos Matemáticos en Secado de Granos-02-15Mario Yesid Lesmes FernándezОценок пока нет

- Secado de Granos Cereales en Lecho Surtidor ConvencionalДокумент7 страницSecado de Granos Cereales en Lecho Surtidor ConvencionalCarla CatherineОценок пока нет

- Mcap4. Andrade, B. Borja, S. UchuariДокумент7 страницMcap4. Andrade, B. Borja, S. UchuariSamanthaBorjaОценок пока нет

- Diseño de Un Equipo para Secado Mecanico de CaféДокумент8 страницDiseño de Un Equipo para Secado Mecanico de CaféJaime SuarezОценок пока нет

- Problemas-Resueltos de Resistencia de MaterialesДокумент44 страницыProblemas-Resueltos de Resistencia de MaterialesJaniiiioooo91% (11)

- Modulo de AgroindustriaДокумент49 страницModulo de AgroindustriaGerman Ortiz MonroyОценок пока нет

- Problemas-Resueltos de Resistencia de MaterialesДокумент44 страницыProblemas-Resueltos de Resistencia de MaterialesJaniiiioooo91% (11)

- LibrosMedicina - Org Williams Obstetricia - Cunningham, Leveno, Et Al. - 25° Ed. 2019 TRUEPDF PDFДокумент1 345 страницLibrosMedicina - Org Williams Obstetricia - Cunningham, Leveno, Et Al. - 25° Ed. 2019 TRUEPDF PDFbeto94% (34)

- Guía de Comprensión de Lectura, Textos Científicos y TécnicosДокумент146 страницGuía de Comprensión de Lectura, Textos Científicos y TécnicosRaúl Ojeda VarasОценок пока нет

- 3094 1 PDFДокумент491 страница3094 1 PDFEdwin CrUzОценок пока нет

- Union 024 005Документ16 страницUnion 024 005German Ortiz MonroyОценок пока нет

- Guía de Comprensión de Lectura, Textos Científicos y TécnicosДокумент146 страницGuía de Comprensión de Lectura, Textos Científicos y TécnicosRaúl Ojeda VarasОценок пока нет

- Sistemaacondicionamiento ConscilabДокумент74 страницыSistemaacondicionamiento ConscilabGerman Ortiz MonroyОценок пока нет

- Anexo 17. Condiciones Tecnicas y de Infraestructura Servicios de VacunacionДокумент22 страницыAnexo 17. Condiciones Tecnicas y de Infraestructura Servicios de Vacunacionjoaquin dominguezОценок пока нет

- Problemas y Experimentos Recreativos - Yakov PerelmanДокумент517 страницProblemas y Experimentos Recreativos - Yakov PerelmanIANEMSI LEUSM SANL100% (1)

- Problemas y Experimentos Recreativos - Yakov PerelmanДокумент517 страницProblemas y Experimentos Recreativos - Yakov PerelmanIANEMSI LEUSM SANL100% (1)

- Tricopteros PDFДокумент155 страницTricopteros PDFGerman Ortiz MonroyОценок пока нет

- DOCSAL7301Документ315 страницDOCSAL7301Edgar YioОценок пока нет

- INNOVACIÓNДокумент95 страницINNOVACIÓNGerman Ortiz MonroyОценок пока нет

- LAS MATEMATICAS EN LA MEDICINA y Su IMPOДокумент16 страницLAS MATEMATICAS EN LA MEDICINA y Su IMPOGerman Ortiz MonroyОценок пока нет

- Spa PDFДокумент144 страницыSpa PDFLuanaTorresОценок пока нет

- E-BOOK 100 Ejemplos de Buenos Anuncios en Instagram y Facebook PDFДокумент67 страницE-BOOK 100 Ejemplos de Buenos Anuncios en Instagram y Facebook PDFSiri MtzОценок пока нет

- Manual Plan de Marketing PDFДокумент95 страницManual Plan de Marketing PDFccarssОценок пока нет

- Claves Planif Online PDFДокумент325 страницClaves Planif Online PDFCherry PieОценок пока нет

- 474 2331 1 PBДокумент8 страниц474 2331 1 PBGerman Ortiz MonroyОценок пока нет

- Guía de Comprensión de Lectura, Textos Científicos y TécnicosДокумент146 страницGuía de Comprensión de Lectura, Textos Científicos y TécnicosRaúl Ojeda VarasОценок пока нет

- Errores Obstaculos y Dificultades Que emДокумент112 страницErrores Obstaculos y Dificultades Que emGerman Ortiz MonroyОценок пока нет

- Busqueda Informacion DoctoradoДокумент29 страницBusqueda Informacion Doctoradolucia.byanesОценок пока нет

- Claves Planif Online PDFДокумент325 страницClaves Planif Online PDFCherry PieОценок пока нет

- Transformada Laplace Tabla PDFДокумент1 страницаTransformada Laplace Tabla PDFGerman Ortiz MonroyОценок пока нет

- Secme 17969Документ56 страницSecme 17969German Ortiz MonroyОценок пока нет

- Oxigenacion 1 2 PDFДокумент51 страницаOxigenacion 1 2 PDFSusana MontecinoОценок пока нет

- Spa PDFДокумент144 страницыSpa PDFLuanaTorresОценок пока нет

- Union 024 005Документ16 страницUnion 024 005German Ortiz MonroyОценок пока нет

- Introduccion Experimental Al Sistema PeriodicoДокумент14 страницIntroduccion Experimental Al Sistema PeriodicoJose AlarconОценок пока нет

- Manual de Laboratorio de HidraulicaДокумент49 страницManual de Laboratorio de HidraulicaPablo ParedesОценок пока нет

- Taller 1 GravimetríaДокумент5 страницTaller 1 GravimetríaNanda Rosa100% (1)

- Guia7 Bqcl2 Creat Enero-18-6Документ5 страницGuia7 Bqcl2 Creat Enero-18-6Brayhan SánchezОценок пока нет

- Informe Ambiental TitoДокумент43 страницыInforme Ambiental TitoJose Carlos Tuero CalcinaОценок пока нет

- Modelos Atómicos TripticoДокумент5 страницModelos Atómicos TripticoMayra Flores Luna80% (10)

- .Документ10 страниц.Carlos V. NiñoОценок пока нет

- Taller de Procesos CompletoДокумент4 страницыTaller de Procesos CompletoYesika TamayoОценок пока нет

- Consorcio Minero HorizonteДокумент33 страницыConsorcio Minero HorizonteJAMESОценок пока нет

- Unidad 5Документ9 страницUnidad 5gabriel ivanОценок пока нет

- MONOGRAFIA Los Principios de Pascal y ArquímedesДокумент21 страницаMONOGRAFIA Los Principios de Pascal y ArquímedesEduard FiElcito Dotero Öf̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅b100% (1)

- Cargas Actuantes Sobre Las Presas de ConcretoДокумент1 страницаCargas Actuantes Sobre Las Presas de ConcretoIvan8montano100% (2)

- Cuadernillo Practicas GeografiaДокумент36 страницCuadernillo Practicas GeografiaBetoОценок пока нет

- Adi Grout 450Документ3 страницыAdi Grout 450Nelson Saul RoblesОценок пока нет

- Informe de Fisicoquimica 1Документ10 страницInforme de Fisicoquimica 1karol Evelyn valerianoОценок пока нет

- La Célula 1. Explique La Teoría Endosimbióntica en Serie de Lynn MargulisДокумент3 страницыLa Célula 1. Explique La Teoría Endosimbióntica en Serie de Lynn MargulisJuanJoMurilloОценок пока нет

- Lab. N4 - Absorción en Placas de MorteroДокумент5 страницLab. N4 - Absorción en Placas de MorteroCarlos Bryan Tantaleán JaraОценок пока нет

- Difusion de Los GasesДокумент26 страницDifusion de Los GasesHector Garcia Lara75% (8)

- Sistema de Postensado PDFДокумент13 страницSistema de Postensado PDFnelsonОценок пока нет

- Tema 4. MSДокумент75 страницTema 4. MSSabrina RosoiuОценок пока нет

- Piedra Filosofal-1Документ28 страницPiedra Filosofal-1mercedesОценок пока нет

- Instrumentos de Medición de NivelДокумент15 страницInstrumentos de Medición de Nivelalejandro sanchezОценок пока нет

- Preparación de La SuperficieДокумент32 страницыPreparación de La SuperficieAlexis RamosОценок пока нет

- GulupaДокумент8 страницGulupaTiffany ZimmermanОценок пока нет

- Trabajo de GradoДокумент110 страницTrabajo de GradoColleen CallahanОценок пока нет

- Cultivo de Tomates Hidroponicos Paso A PasoДокумент23 страницыCultivo de Tomates Hidroponicos Paso A PasoMitsuki MahsatiОценок пока нет

- 15 SCoPExДокумент3 страницы15 SCoPExAnaОценок пока нет

- Tabla Temperaturas Ok PDFДокумент3 страницыTabla Temperaturas Ok PDFAlejandra Perez TrejoОценок пока нет

- Etp-084 Electrodos para Soldadura para Los Sistemas de DuctosДокумент13 страницEtp-084 Electrodos para Soldadura para Los Sistemas de DuctosZak CahuichОценок пока нет

- Electrobomba Sumergible VXC-50-70 PDFДокумент4 страницыElectrobomba Sumergible VXC-50-70 PDFMichael CanchayaОценок пока нет