Академический Документы

Профессиональный Документы

Культура Документы

Efecto de La Severidad Del Temple en Aceros Austeniticos Al Manganeso

Загружено:

Ramón RocaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Efecto de La Severidad Del Temple en Aceros Austeniticos Al Manganeso

Загружено:

Ramón RocaАвторское право:

Доступные форматы

EFECTODELPRECALENTAMIENTOYLASEVERIDADDE

TEMPLESOBRELARESISTENCIAALDESGASTE ADHESIVO

DELACEROAUSTENTICOALMANGANESO

EFFECTOFTHEPREHEATINGANDTHE QUENCHING

SEVERITYONTHERESISTANCETOTHEADHESIVE WEAR

OFTHEMANGANESEAUSTENITICSTEEL

OSCARFABINHIGUERACOBOS

Profesorasistente,UniversidadTecnolgicadePereira, osfahico@utp.edu.co

CARLOSMAURICIOMORENOTELLEZ

Docente UniversidadPedaggicayTecnolgicadeColombia,grupodeIntegridadyEvaluacindeMateriales UPTC

carlos.moreno@uptc.edu.co

CAROLINARAMIREZMONTES

IngenieraMecnica,UniversidadTecnolgicadePereira,caroramirezmontes@gmail.com

RecibidopararevisarMarzo18de2009, aceptado Septiembre10de2009,versinfinalSeptiembre21de2009

RESUMEN: En este trabajo de investigacin se estudi el efecto del precalentamiento y la severidad de temple

sobrelaresistenciaaldesgasteadhesivodelaceroaustenticoalmanganesoASTMA128gradoC.Elmaterialse

sometiaciclostrmicosdetempleyrevenidoconysinprecalentamientoconelfindeevaluarsuinfluenciasobrela

resistenciaaldesgaste.PosteriormenteelmaterialfuesometidoapruebasegnnormaASTMG83ysedetermin

queel aceroAustenticoalmanganeso,esunmaterialquepresentaunamicroestructurametaestableencondiciones

estables y no debe ser sometido a tratamiento trmico de revenido a altas temperaturas debido que favorece la

descomposicindeestaaferrita(faseblandadelosacero)yporendedisminuyesuresistenciaaldesgaste.

PALABRASCLAVE: Tribologa,desgasteadhesivo,aceroaustenticoalmanganeso,acerohadfield.

ABSTRACT:Inthisresearchwestudiedtheeffectofpreheatingandtemperingtheseverityoftheadhesivewear

resistance of austenitic manganese steel ASTM A 128 degree C. The material was subjected to thermal cycles of

quenching and tempering with and without preheating in order to assess their influence on the wear resistance.

Subsequently the material was tested according to ASTM G83 and found that the austenitic manganese steel, a

materialthatpresentsametastablemicrostructureinastableconditionandshouldnotbesubjectedtoheattreatment

of hightempered temperatures because it promotes a decomposition of the ferrite (soft phase of the steel) and

thereforereducesitswearresistance.

KEYWORDS: Tribology,adhesivewear,manganeseausteniticsteel,hadfieldsteel

1.

INTRODUCCIN

Los materiales de construccinutilizados en los

diferentesdiseosdesarrolladosporlaingeniera

son de gran importancia en su aplicabilidad y

rendimiento.Unodelosmaterialesaplicados,en

especial en las solicitaciones en las que es

necesario buena resistencia al desgaste,esel

aceroaustenticoalmanganeso,elcualdebidoa

su composicin(0.71.45% deCarbonoy6

14% de Manganeso) presenta excelentes

propiedades mecnicas (Alta dureza, ductilidad

yresistenciaaldesgaste)parasoportareltrabajo

pesado. [1] Imai y colaboradores en 1962[1]

estudiaron la formacin de fase en aceros

Hadfield tratados trmicamente y las

Dyna,Ao77,Nro.164,pp. 7687.Medelln, Diciembre de2010.ISSN00127353

77

Dyna164,2010

transformaciones de fase en aceros hadfield

sometidos a tratamiento trmico en condiciones

isotrmicasa500C.[2] Posteriormenteen1970

estudiaronelcomportamientodelaprecipitacin

de compuestos de segunda fase en aceros del

tipo manganeso cromo con contenidos de

Vanadio.[3]

Kato (1981) [4] estudi el efecto de la

composicin qumica sobre las propiedades de

aceros austenticos al manganeso para

aplicacionesnomagnticasyGrassel(1997)[5]

estudi las transformaciones de fase y las

propiedades mecnicas de aceros FeMnAlSi.

ElBitaryElBanna(2000)[6],estudiaroncomo

mejoran las propiedades mecnicas del acero

Hadfield por procesamiento termomecnico.

Khan, (2001) [7]

estudi los cambios

microestructrales en el acero Hadfield sometido

atratamientostrmicos.

Kopac (2001) [8] estudi el fenmeno de

endurecimiento de aceros austenticos al

manganeso en procesos de corte. El Mahallawii

(2001)[9]evalu el efecto delcromosobre el

rendimiento del acero al alto manganeso y

Zhenming (2002) [10] estudi el crecimiento

eutctico en aceros la medio manganeso en

estado de colada. Adems, Caraballo, et al,

(2004)[11]evaluelcomportamientofsicodel

acero Hadfield sometido a cargas explosivas y

lasimplicacionesindustrialesdelendurecimiento

porexplosivosdepiezasdeaceroHadfield.Ese

mismo ao Iglesias [12] evalu la influencia

nitrgeno en la respuesta a la compresin en

aceros hadfield. Posteriormente en el 2005

Garca y colaboradores [13] compraron el

comportamiento tribolgico de un acero

austentico sujeto a diversos tratamientos

trmicos y Saller (2006) [14] estudi la

evolucin

microestructural

de

aceros

austenticos.

Recientemente Subhi (2007) [15] estudi las

transformaciones de fase de aceros hadfield al

manganeso, Bracke (2007) [16] estudi la

influencia del Cr y N sobre las propiedades

mecnicas deaceros FeMnC,Sahu(2007)[17]

estudi por difraccin de rayos X la

transformacinmartensticainducidaporla

velocidaddeenfriamientoenacerosaustenticos

al manganeso enaceros colados homogenizados

Fe26Mn0.14C. En el 2008 Balogun [18]

estudi el efecto de la temperatura de fusin

sobre las caractersticas al desgaste de aceros

austenticos al manganeso Dobrzaski [19]

estudilainfluenciadeltrabajoencalientesobre

la estructura del acero austentico al alto

manganesoHamada[20]estudilacinticade

la transformacin martenstica en aceros

austenticos de grano fino del tipo Fe26Mn

0.14C y Chen [21] estudi las propiedades

termodinmicas del carbono y el manganeso

sobre sistemas Mn C y Mn Fe C. Majid

(2009)[22] estudi lafracturayladeformacin

plstica de aceros Hadfield aleados con

aluminio.

A pesar de la cantidad de estudios referentes a

estaclasedematerialanivelmundialyel rango

de aplicacin que podra tener, en nuestro pas

no ha sido muy estudiado, con lo que surge la

necesidad de investigarlo. Teniendo en cuenta

las caractersticas del acero Hadfield, nace la

inquietuddecmosemodifica laresistenciaal

desgaste al aplicar un tratamiento trmico de

bonificadovariandoelmediodeenfriamiento,el

tiempo de precalentamiento y la temperatura de

revenido?Enarasderesponderestapregunta,el

presentetrabajotienecomoobjetodeterminarel

efecto del precalentamiento y la severidad de

temple sobre la resistencia al desgaste de un

aceroAustenticoalmanganeso

2.

FUNDAMENTACINTERICA

2.1Acer oaustenticoalmanganeso

[23]El Acero AustenticoalManganeso(Acero

Hadfield)esunAceroaleadodescubiertoporSir

Robert Hadfield en 1882 [24] el cual combin

buenas propiedades como alta dureza y

ductilidad con alta capacidad de resistir trabajo

pesado y gran resistencia al desgaste. Con un

contenido de carbono de 1,2% a 1,5% y de

manganeso de 12% a 15% posee despus de

templado enaguaunaestructura completamente

austentica. Bajo accin de fuertes presiones en

fro experimenta su superficie un gran aumento

de dureza por formacin de martensita y

segregacin de carburos a lo largo de las lneas

78

Higueraetal

de deslizamiento, a lo que debe su elevada

resistenciaadesgaste.

inferioresa0C(aproximadamente200C),por

locualnoseesperalaaparicindemartensitaen

elsistema.

Muchasvariacionesdelosacerosaustenticosal

manganeso originales han sido propuestas, pero

solo unas pocas han sido adoptadas como

mejoras significativas. Estas usualmente

incluyenvariaciones enelcontenidodecarbono

y manganeso, con o sin elementos aleantes

adicionales tales como cromo, nquel,

molibdeno, vanadio, titanio y bismuto. Las

composiciones ms comunes establecidas porla

normaASTMA128sonresumidasenlaTabla1.

[24]

Los aceros austenticos al manganeso tienen

microestructuras que son extremadamente

sensibles al tamao de la seccin. Estos aceros

sonmetaestablesconsolucinslidadecarbono,

manganesoysilicioenhierrogamma().Porlo

tanto, el desarrollo de una microestructura

simple de austenita depende de la rapidez y

efectividad del temple en agua durante el

tratamiento trmico. La microestructura es

caracterizada por una matriz austentica con

carburos precipitados y pequeas colonias de

perlita resultado del rechazo del carbono por

partedelaaustenitaduranteelenfriamiento.

Figur a1. VariacindelatemperaturaMscon

contenidosdecarbonoymanganeso.[23]

Figur e1. VariationoftheMstemperaturewith

contentsofcarbonandmanganese. [23]

Adems,elporcentajedemanganesomodificael

diagrama hierro carbono segn lo planteado

porWeber,comose muestraenlaFigura 2.El

Mn y elCson elementos que expanden lazona

austenita()hastatemperaturaambiente.Conun

Manganeso al 13%, se puede ver como la

temperaturaeutectoidepasade723a 588Cyel

contenido de carbono de 0,77 a 0,3%

aproximadamente.

Tabla1. Composicionesestndarparaelacero

austenticoalmanganeso [24]

Table1. Compositionsstandardausteniticmanganese

steel[24]

GradoAA

Composicin%

Car bn

Manganeso

Cromo

Molibdeno

Nquel

Silicio

Fsforo

AB

1,051,35

11,0mn.

1,00mx.

0,07mx.

B1

0,91,05

11,514,0

1,00mx.

0,07mx.

B2

1,051,2

11,514,0

1,00mx.

0,07mx.

B3

1,121,28

11,514,0

1,00mx.

0,07mx.

B4

1,21,35

11,514,0

1,00mx.

0,07mx.

1,051,35

11,514,0

1,52,5

1,00mx.

0,07mx.

0,71,3

11,514,0

3,04,0

1,00mx.

0,07mx.

E1

0,71,3

11,514,0

0,91,2

1,00mx.

0,07mx.

E2

1,051,45

11,514,0

1,82,1

1,00mx.

0,07mx.

F(J 91340)

1,051,35

6,08,0

0,91,2

1,00mx.

0,07mx.

En la Figura 1 se muestran los efectos del

carbono y el manganeso en la temperatura Ms.

Como se puede observar la combinacin del

porcentajedemanganesoyelcarbono,haceque

la temperatura de inicio de transformacin

martenstica descienda hasta temperaturas

Figur a2. DiagramaC Fecon13%deManganeso

[25]

Figur e2. C FeDiagramwith13%Manganese [25]

Adems, se crea una zona metaestable entre

(698500Cy0,081,6%C),quepresentauna

combinacindeferrita,austenitaycementita(

+ + ), la cual, a medida que incrementa el

79

Dyna164,2010

contenido de manganeso, aumenta y desplaza

hacia la derecha la zona perltica ( + ),

indeseable en el acero en cuestin, logrando as

que sea ms sencillo garantizar la fase

austentica en el material por medio de

tratamientotrmico..

2.1.1Tratamientotrmico

[23].Eltratamientotrmicodelaceroaustentico

al manganeso involucra un calentamiento lento

hasta1010C1090Cmantenindolopor1o2h

a la temperatura, por cada 25 mm (1 in) de

espesor de la pieza para que los carburos se

disuelvancompletamenteyluegoenfriarenagua

agitada. Hay alguna tendencia de los granos de

austenita a crecer durante el sostenimiento,

especialmente en acero al manganeso forjado,

aunqueeltamaofinaldelgranodeaustenitaen

la colada es principalmente determinado por la

temperatura y la velocidad desolidificacin.

La relativamente alta temperatura de

austenizacin conduce a la descarburacin

superficial marcada por los gases del horno y a

una cierta prdida de manganeso. La superficie

descarburadasepuedeextender3,2mm(1/8in)a

lo largo de la superficie de la colada. As, la

estructura puede parecer martenstica algunas

veces y usualmente mostrar propiedades menos

deseables que otro metal subyacente. Esta

caractersticanoessignificanteenpartessujetas

aabrasin,comolasusadasenlatrituracin,ya

que enestaaplicacin lasuperficie es removida

pordesgaste.

2.1.2Resistenciaaldesgaste

[23,26].Eltipodedesgastealcualestasometido

tiene una influencia importante en el

funcionamiento de los aceros al manganeso.

Tienen excelente resistencia al desgaste metal

metal,porloqueesusadoenruedasacanaladas

para poleas, presenta buena resistencia a la

abrasin en presencia de alta tensin como en

trazadores de lneas del molino de bola y del

molinodebarraylaresistenciaalaabrasinen

presenciadebajatensin,comoenmezcladores

dearena.

3. DESARROLLOEXPERIMENTAL

3.1Car acter izacinfisicoqumica del acer o

El material se caracteriz mediante las tcnicas

de espectrometra de emisin ptica por medio

del Espectrmetro de Emisin ptica ARL

ASSURE, microscopia electrnica de barrido y

difraccin de rayos X. utilizando el

difractmetro de rayosX PW1700 de Philips,

equipado con un generador PW1825 y con

monocromadordegrafitoconunngulo de26,

utilizando radiacin de Cu y Microscopa

ElectrnicadeBarrido(SEM).

3.2Tr atamientostr micos

En la Tabla 2 se resumen los tratamientos

trmicos realizados a las probetas. La

temperaturayeltiempodedeaustenizacinfue

de 1050C y 15 minutos respectivamente.

Algunas probetas fueron precalentadas a 700C

durante30minutosylosmediosdeenfriamiento

utilizadosfueronaguayaceite.Posteriormenteel

materialfuesometidoarevenidodurante2horas

variando la temperatura entre 200 y 800C. Los

tratamientos trmicos fueron realizados en un

horno de bao de sales Brasimet, y la sal

utilizada en el proceso es una sal neutra

TEC1100.

Tabla2. Ciclosdetratamientostrmicos

Table 2. heattreatmentsCycles

TRATAMIENTO

TRMICO

TRMICO

PRECALENTAM IENTO

ENF RIAMIENTO

REVENIDO

(C)

NO

AGUA

200

SI

AGUA

400

NO

ACEITE

600

SI

ACEITE

800

NO

AGUA

600

NO

ACEITE

800

SI

AGUA

200

NO

ACEITE

200

NO

AGUA

400

SI

ACEITE

200

SI

AGUA

400

NO

ACEITE

400

SI

AGUA

800

SI

AGUA

600

SI

ACEITE

600

NO

AGUA

800

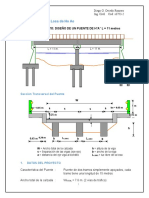

3.3 Evaluacindelcoeficientededesgaste

Las pruebas se realizaron bajo los lineamentos

de la norma ASTM G83. Las dimensiones de

lasprobetasseresumenenla Figura3.

80

Higueraetal

Tabla 4. Composicinqumicadelaceroaustentico

almanganeso

Table 4. Chemicalcompositionofthemanganese

austeniticsteel

ELEMENTO

Figur a3. EspecificacionesprobetaASTMG83[27]

Figur e3. SpecificationstestprobeASTMG83[27]

La rugosidad se midi con un rugosmetro

Mitutoyo SJ 201. Posteriormente se tomaron

durezas en los puntos de contacto tanto de la

probeta mvil, como de la fija con el fin de

observar el cambio de dureza en el material,

debido al endurecimiento por trabajo. En la

Tabla 3 se pueden observar los diferentes

parmetros para realizar la prueba de cilindros

cruzados segn carga, revoluciones, velocidad,

distancia deslizada y tiempo. El procedimiento

seleccionado fue el B, debido a la dureza

esperada.

PORCENTAJEENPESO

Fe

82,88

1,0235

Si

0,55035

Mn

13,605

Cr

1,4895

Mo

0,0229

Ni

0,08805

Al

0,00605

Cu

0,1186

0,0

>0,125

0,00285

4.1.2DifraccinderayosX.

En la Figura 4 seobserva un espectro tpico de

un acero austentico en estado de colada, se

presenta una fase austentica en mayor

proporcinconalgunapresenciadefaseferritay

carburos del tipo M7C3, M3C2 y M3C producto

del efecto de los elementos aleantes como el

cromo.

80000

442

3191865.6

181

7.119

40000

442

1595932.8

90.5

7.119

10000

110

398983.2

91

500

(3 1 1 )

7.119

(2 2 2 )

A

B*

1000

(2 1 1 ))

(min)

(2 2 0 )

(mm)

Fe3C(113)Cr7C3 (222)

(2 2 0 )

(RPM)

1500

(2 0 0 )

Tiempo

F e3C (1 1 2 ) C r7C3 (1 1 2 )

(Kgf)

Distancia

Deslizada

(1 1 0 )

Procedimiento Carg Revoluciones Velocidad

a

2000

(1 1 1 )

INTENSIDAD

Tabla3. Parmetrosdepruebaparaelequipode

cilindroscruzados[27]

Table3. Parametersoftestforcrossedcylinder

apparatus[27]

0

30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110

4.RESULTADOSYANLISIS

4.1Car acter izacin

4.1.1Espectrometradeemisinptica

La composicin del material se presenta en la

Tabla 4. Se compararon los principales aleantes

(C, Mn, Cr, Si y P) con los presentados en la

Tabla 1, garantizando as que el material

suministrado cumple con los parmetros de la

normaASTMA128,situndoseenelgradoC.

Figur a4. DRXparaunAceroAustenticoal

Manganesoenestadodesuministro

Figur e4. XRDforManganeseAusteniticSteelin

provisionstate

Se observan los picos tpicos de reflexin de la

faseaustenticaenlosplanos(111),(200)yelde

lafaseferrita(110),(220)y(211).Lapresencia

delafaseferritaydeloscarburosesindeseable

y debeser eliminadatotalmenteo ensu defecto

81

Dyna164,2010

Tabla5. Resultadosgravimtricos

Table5. Gravimetricresults

reducirlamediantetratamientotrmicoconelfin

de obtener una buena resistenciaaldesgaste.

4.1.3Microscopaelectrnicadebarrido

Elanlisisserealizenellmitedegranoconel

fin de evaluar la presencia de constituyentes de

segunda fase que pudieran modificar las

caractersticas del acero al ser sometido a

pruebas de desgaste. En la Figura 5 se

comprueba la presencia de cromo (3.05% en

peso) en forma de carburos del tipo M3C2 y

M7C3, su forma mas estable. Estos carburos de

cromodebenserdisueltosduranteeltratamiento

trmicodetempleconelfindeobtenerunafase

homogneadeaustenita.

4.2Resistenciaaldesgaste

En la Tabla 5 se muestran los resultados

gravimtricos obtenidos.El proceso de desgaste

puede ser descrito grficamente, mediante una

relacindemasaperdidaconrespectoaltiempo

o de masa perdida con respecto a la distancia

deslizada para cualquiera de las dos relaciones

que se establezcan, la proyeccin grfica bajo

condiciones normales describir tres etapas, ver

Figura6.[26].

Pro b etafija

(g )

Prob etam vil(g )

PINICIAL

PINICIA L

PINICIA L

PFINAL

97,8836

98,1737

98,02865

97,99315

0,0355

96,7259

96,8401

96,783

96,7575

0,0255

97,0167

98,6634

97,84005

97,80235

0,0377

97,8272

96,3943

97,11075

97,01335

0,0974

95,5268

96,9352

96,231

96,189

0,042

97,141

97,9705

97,55575

97,41905

0,1367

96,3783

96,6734

96,52585

96,27605

0,2498

98,6184

97,3018

97,9601

97,8876

0,0725

95,9636

96,172

96,0678

95,9475

0,1203

95,0744

95,7984

95,4364

95,3928

0,0436

96,3652

96,749

96,5571

96,4254

0,1317

97,7872

97,3948

97,591

97,3254

0,2656

94,8987

94,9614

94,93005

94,84565

0,0844

92,3465

97,1643

94,7554

94,4423

0,3131

97,191

97,3321

97,26155

97,02565

0,2359

97,1327

97,519

97,32585

97,22885

0,097

SUMINISTRO

97,1188

94,1565

95,63765

95,56745

0,0702

Tratamiento

Tratamiento

Prom edio(g)

Masap er dida(g )

La primera etapa es de asentamiento, es una

etapadenoequilibriodelprocesoquesigueuna

funcin exponencial y representa solo una

pequea porcin del tiempo total de operacin

del par deslizante. Un rgimen especfico de

desgaste dW

,quedisminuyeconeltiempo

dLf

durante el deslizamiento. La segunda etapa del

proceso,lacual es ms larga,se caracterizapor

valores constantes del rgimen de desgaste, por

loquesigueunafuncinlineal dW

=cte.La

dLf

tercera etapa, de desgaste catastrfico, se

caracteriza por un rgimen de desgaste e

incremento constante y no es aplicable a las

superficiesenrozamiento.[26,29]

W

Wm ax

II

III

L,t

Figur a6. DesgasteVstiempodeoperacin[26]

Figur e6. WearVs.timeofoperation[26]

Figur a5. SEMEDSAceroAustenticoal

Manganesoenestadodecolada

Figur e5.SEMEDS)ManganeseAusteniticSteel

incastingstate

El Acero Austentico al Manganeso se

caracterizaporendurecerdebidoadeformacin,

porlotanto,enelrangoinicialdetiempo,donde

no se presenta perdida de peso, el material se

est endureciendo debido a deformacin del

grano Austentico. Se observa adems en los

lmites de grano de austenita la presencia de

carburos de hierro tipo M3C y fase ferrita

82

Higueraetal

formada durante el tratamiento trmico de

revenido, se presume que el comportamiento al

desgaste del material se ver afectado por el

aumentoodisminucinenlaproporcindefase

ferrita ya que es lafasemsblandadelAcero.

El primer paso para llevara caboel anlisis, es

calcular el volumen de material perdido, la

velocidad de desgaste y el coeficiente de

desgaste o tambin llamado coeficiente de

friccin K. Las ecuaciones para calcular dichos

parmetrosson: [26]

Volumen

_ perdido [mm

Velocidad_de_desgaste=

] =

Masa _ perdida [g]

1000 (1)

Densidad [ g

]

cm 3

Cantidad_de_material_desgastado

(g)

(2)

Tiempo

(min)

Coeficientededesgaste:[28]

K

3 HV

PL

(3 )

dnde:V volumendematerialperdido [mm3]

Hdurezadelmaterial [Brinell]

P carga[kg]

Ldistanciadedeslizamiento [mm]

masa fija + masa movil

(4)

Densidad =

volumen fijo + volumen movil

Volumen = p r2h(5)

masa fija + masa movil

(6)

Densidad =

p rfija 2hfija + p rmovil 2hmovil

Para el clculo del coeficiente de desgaste se

hacenecesarialatomadedurezadelasprobetas.

En la Tabla 6 se pueden ver las durezas

obtenidasparacadaprueba.

Tabla 6. Durezasposterioresaldesgaste

Table6. Hardnessafterthewear

TRATA MIENTO

MIENTO

DUREZA B RINEL L

242

247

256

226

300

240

253

225

249

253

226

230

250

321

282

229

SUMINISTRO

225

Comparandolosresultadosobtenidosdurantelas

pruebas de desgaste (ver Tabla 7), se pueden

descartar varios tratamientos trmicos segn el

volumen perdido (mm3), como se observa en la

Figura 7. Los tratamientos trmicos que se

descartan debido a que presentan un volumen

perdido superior al material en estado de

suministro(9.486mm3)son:D,F,G,H,I,K,L,

M, N, O, P. Los tratamientos trmicos que

mejoran la resistencia al desgaste del material

con respecto al estado de suministro son:

Templeenagua (A),(B),(E)

Templeenaceite (C),(J)

Paraanalizarelefectodelasdiferentesvariables

independientes sobre el comportamiento al

desgastedelaceroenestudio,secompararonlos

comportamientos de las probetas que mostraron

una menor perdida de volumen durante las

pruebasdedesgasteadhesivo.

Tabla 7. Coeficientesdedesgastecalculados

Table7. Wearcoefficientscalculated

TRATAMIENTO DENSIDAD VOLUMEN VELOCIDAD COEFICIENTE

TRMICO

(g/cm3) PERDIDO

DE

DEDESGASTE

(mm3)

DESGASTE

(K)

(g/min)

A

7,59

4,677

0,000394

0,000299

7,49

3,404

0,00028

0,00022

7,57

4,98

0,00042

0,000337

7,52

12,95

0,001082

0,0007728

7,45

5,638

0,00047

0,0004466

7,55

18,105

0,00144

0,001147

7,47

33,44

0,00263

0,002234

7,58

9,565

0,00081

0,0005683

7,44

16,17

0,00127

0,001063

7,39

5,90

0,00046

0,000394

7,47

17,63

0,00147

0,001052

7,55

35,178

0,0028

0,0021364

7,35

11,48

0,0009

0,0007578

7,34

42,656

0,0033

0,003616

7,53

31,33

0,0026

0,00233

7,53

12,88

0,00102

0,0007788

SUMINISTRO

7,40

9,486

0,00074

0,000564

83

Dyna164,2010

0,01

A(sinprecalentamiento)

45

C(sinprecalentamiento)

0,008

35

30

25

20

15

P

M

H

10

A

PERDIDADEPESO(g)

SU M IN IST R O

VO L U M EN PER D ID O (m m 3 )

40

E(sinprecalentamiento)

B(conprecalentamiento)

0,006

J(conprecalentamiento)

suministro

0,004

0,002

0

0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90

TIEMPO(min)

0

TRATAMIENTOTRM ICO

Figur a7. Efectodeltratamientotrmicosobreel

volumenperdido

Figur e7. Effectofheattreatmentonthevolumelost

4.2.1Efectodelprecalentamiento

En la Figura 8 no se observa diferencia

determinante entre las probetas precalentadas

(Tratamientos B y J) y las no precalentadas (A,

C y E), en ambos casos se obtienen buenos

resultados respecto al endurecimiento por

deformacin,perolaprobetaconeltratamiento

C (sin precalentamiento, enfriada en aceite y

revenida a 600C) no se desgast durante 40

minutos para posteriormente presentar un

desgaste catastrfico. Esta probeta mostr el

mejor comportamiento a cortos tiempos de

prueba pero obtuvo la mayor perdida de masa

duranteeltiempototal.

Otra probeta que mostr un buen

comportamiento fue la del tratamiento J (con

precalentamiento, enfriada aceite y revenida a

200C) no present prdida de masa durante 35

minutosyposteriormentepresentlasdosetapas

caractersticas de este tipo de estudios la etapa

deasentamiento entrelos 35y50 minutos yla

de desgaste catastrfico. Esta probeta present

una menor prdida de masa que la del

tratamiento C durante el tiempo total de la

prueba.

Figur a8. Efectodelprecalentamientosobrela

resistenciaaldesgaste

Figur e8. Effectofpreheatingonthewearresistance

La probeta con el tratamiento A (sin

precalentamiento, enfriada enaguayrevenidaa

200C) no present perdida de masa durante 30

minutos y posteriormente present la etapa de

asentamiento entre 3045 minutos, la etapa II

entre4560minutosyundaocatastrficoentre

6090 minutos. Esta probeta mostr un

comportamiento ms estable que las anteriores

obtenindoseunamenorprdidademasadurante

la prueba. Las probetas con los tratamiento B

(con precalentamiento, enfriada en agua y

revenida a 400C) y con el tratamiento E (sin

precalentamiento, enfriada enaguayrevenidaa

600C)presentaronlosmejorescomportamientos

durantelapruebadedesgaste,peroseobtuvieron

los menores tiempos de endurecimiento por

deformacin (15 minutos). Para la probeta con

tratamiento B se present la etapa de

asentamiento entre 1525 minutos la etapa II

entre2535minutos y eldaocatastrfico entre

3590 minutos. Se observa que segn los

resultados obtenidos el comportamiento del

material es independiente del precalentamiento

yaqueseobtuvieronbuenos resultados tanto en

probetas con y sin precalentamiento, aunque el

mejor comportamiento desde el punto de vista

global (90 minutos de prueba) se obtuvo en la

probetaconeltratamientoB.

84

Higueraetal

4.2.2EfectodelaTemperaturaderevenido.En

la Figura 9 se muestra el comportamiento al

desgaste del acero austentico sometido a

diferentes temperaturas de revenido, templado

enaguasinprecalentamiento

0,014

A(REVENIDO200C)

0,012

E(REVENIDO600C)

I(REVENIDO400C)

PERDIDA DEPESO(g)

0,01

P(REVENIDO800C)

Suministro

0,008

0,006

temperaturaderevenido400Csepresentauna

zona intermedia de trasformacin en donde la

proporcindefaseesaltaencomparacincon

loscarburosformadosporlotantosepresentaun

detrimento en las propiedades al desgaste. Algo

muy similar ocurre en el caso del revenido a

800C ya que los carburos formados

principalmente del tipo M3C se esferoidizan

provocandounareduccinendurezadelmaterial

acompaado de aumento en la proporcin de

fase alfa. Debido a este planteamiento se

presume el detrimento en su resistencia al

desgaste.

4.2.3Efectodelaseveridaddeltemple

0,004

0,002

0

0

5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90

TIEMPO(MIN)

Figur a9. Efectodelatemperaturaderevenidosobre

laresistenciaaldesgaste

Figur e9. EffectofTemperingTemperatureonWear

Resistance

Se observa como la temperatura de revenido

presenta una influencia marcada en el

comportamiento al desgaste del acero

austentico,sepresentaelmejorcomportamiento

a 200C, este resultado es coherente, ya que a

estatemperaturasepresentanprocesos difusivos

mas lentos por parte del carbono y de los

elementos de aleacin con el fin de formar

compuestosestables(carburos)enloslimitesde

grano de la fase austentica. Los carburos de

transicin que se forman durante el revenido a

200C son del tipo Fe2.4C,Fe2CyFe5C2.

Seobservatambinunbuencomportamientode

la probeta sometida a revenido a 600C este

comportamiento es coherente, debido a que a

esta temperatura se puede presentar en aceros

aleados un endurecimiento secundario por la

formacin de carburos aleados estables del tipo

(Fe,Cr,Mn)3C,(Fe,Cr)7CyCr3C2enloslmites

de grano,adems,sepresentalatransformacin

alotrpica del hierro a hierro en detrimento

del comportamiento al desgaste. [29] A

La Figura 10 muestra el comportamiento al

desgaste del acero austentico sometido a

diferentes velocidades de enfriamiento durante

temple. Para este anlisis se utilizaron las

probetas enfriadas en agua y aceite sin

precalentamientoyrevenidasa200Cconelfin

deminimizarelefectodelrecalentamientosobre

las transformaciones de fases presentes durante

elrevenido.

Se observa un mejor comportamiento en la

probeta enfriada en agua, esto es coherente ya

que hay menos probabilidad de presencia de

compuestos blandos como el hierro y prdida

de carbono por parte de la austenita hacia la

formacin de cementita. Adems, se presenta

una estructura austentica ms homognea

durante el enfriamiento en agua, ya que la

tiempo de endurecimiento por deformacin

alcanza los 30 minutos mientras en aceite

alcanzasololos5minutos.

Con el fin de buscar una explicacin desde el

punto de vista microestructural sobre el

comportamientoaldesgastedelacerosometidoa

ciclos trmicos, se caracterizaron las probetas

que presentaron tanto el mejor comportamiento

(tratamiento B), como el que present un

comportamientointermedio(tratamientoP)yel

mas deficientes (tratamientoO),segnlaFigura

7.LaFigura11muestralosDRXparaloscasos

planteados.

85

Dyna164,2010

INTENSIDAD

0,01

2500

A(AGUA200CSINPRECALENTAMIENTO

(a)

(111)

H(ACEITE200CSINPRECALENTAMIENTO

0,008

2000

Fe3C(112)Cr7C3(112)

(311)

(222)

500

(220)

0,004

(200)

1000

Fe3C(113)Cr7C3 (222)

(110)

1500

0,006

MnS(111)

PERDIDA DEPESO(g)

Suministro

0,002

30

35

40

45

50

55

60

65

70

75

80

85

90

95 100 105 110

2

INTENSIDAD

3500

3000

35

40

45

50

55

60

65

70

2

75

80

85

(222)

(311)

MnS(111)

0

30

90

95 100 105 110

INTENSIDAD

1600

(111)

(c)

(c)

200

0

30 35 40

45 50 55 60 65 70 75 80

2

85 90

(222)

400

.

(311)

600

(211)

800

Fe3C(113)Cr7C3 (222)

(220)

1000

(220)

1200

(110)

1400

MnS(111)

En la Figura 11 se observa un comportamiento

coherente del acero austentico sometido a

temple y revenido, se presentan los picos de

difraccin tpicos de la fase austentica (111),

(200),(220),(311)y(222).Adems,sepresenta

enmuybajaproporcinlafaseferrtica(110),la

presencia de sulfuro de manganeso (111) y

carburos (Fe3C (112), (113) y Cr7C3 (112) y

(222). Las Figuras 11(a) y 11(b) mejoran

sustancialmenteelcomportamientodelmaterial

en estado de suministro inhibiendo mediante el

tratamiento trmico de temple la presencia de

fase ferrita en los planos de difraccin (220) y

(211),lograndoconestouncomportamientocasi

austentico, mejorando significativamente el

comportamientoaldesgastedelmaterial.Perose

nota la presencia en poca proporcin de fase

ferritaenelplano(110)productodeltratamiento

trmicoderevenido,lacualesindeseableeneste

tipodematerial.

500

(220)

2000

1000

Fe3C(113)Cr7C3 (222)

Cr7C3 (151)

(200)

2500

1500

Con el fin de buscar una explicacin desde el

punto de vista microestructural sobre el

comportamientoaldesgastedelacerosometidoa

ciclos trmicos, se caracterizaron las probetas

que presentaron tanto el mejor comportamiento

(tratamiento B), como el que present un

comportamientointermedio(tratamientoP)yel

mas deficientes (tratamientoO),segnlaFigura

7.LaFigura11muestralosDRXparaloscasos

planteados.

(b)

(200)

Figur a10. Efectodelavelocidaddeenfriamiento

sobrelaresistenciaaldesgaste

Figur e10. Effectofcoolingrateonthewear

resistance

4000

(110)

TIEMPO(min)

(111)

5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90

Fe3C(112)Cr7C3 (112)

Fe3C(112)Cr7C3 (112)

95 100 105 110

Figur a11. DRXAceroaustentico(a)Tratamiento

B,(b)TratamientoPy(c)TratamientoO

Figur e11.XRDausteniticSteel(a)TreatmentB,

(b)TreatmentP,(c)TreatmentO

Dicho comportamiento es afectado por la

temperatura de revenido produciendo un

incrementoenlaproporcindefaseferritacomo

se observa en la Figura 11(c), lo cual va en

detrimento de la resistencia al desgaste del

material.Encuantoalapresenciadecarburosno

se observa un cambio significativo debido al

aumentodelatemperaturaderevenido.

86

5.

Higueraetal

CONCLUSIONES

El acero Austentico al manganeso, es un

material que presenta una microestructura

metaestable en condiciones estables y no debe

sersometidoatratamientotrmicoderevenidoa

altas temperaturas debido que favorece la

descomposicindestaaferrita(faseblandade

losacero)yporendedisminuyesuresistenciaal

desgaste.

La resistencia al desgaste de los aceros

austenticos al manganeso no esta directamente

ligada a la dureza del material despus de

tratamientotrmico,yaquesumicroestructuraes

la fase ms plstica de los aceros y esta

sobresaturada en carbono, por lo tanto su

endurecimientosedapordeformacindelgrano

al someter el material a trabajo., o sea por

generacin de limites de grano que reducen el

movimientodelasdislocaciones.

REFERENCIAS

[1] IMAI Y. et al. Carbide precipitation by

heating high manganese steel after solution

treatment.Theresearchinstitutefromiron,steel

andothermetals1962.

[2] IMAI Y. et al. Phase translation in hadfield

steelisothermallyheatedat500Caftersolution

treatment.Theresearchinstitutefromiron,steel

andothermetals1962.

[3] IMAI Y. et al Precipitation behaviours of

austenitic steel of manganese chromium type

containingvanadium.Theresearchinstitutefrom

iron,steelandothermetals1970.

[4] KATO et al. Effects of Chemical

Compositions on the Properties of Austenitic

Manganese

Steels

for

Nonmagnetic

Applications. Transactions ISIJ, Vol. 21, 1981

(853).

[5] GRASSEL O., et al. Phase Transformations

and Mechanical Properties of FeMnSiAl

TRIPSteels.J:PHYS.IVFRANCE7(1997).

[6] ELBITAR T.A and ELBANNA E.M.

Improvement of austenitic hadfield mnsteel

properties by thermomechanical processing.

CanadianMetallurgicalQuarterly,Vol39,No3,

pp361368,2000.

[7] KHAN A., et al. Microstructural changes in

Hadfield steel. Pakistan journal of applied

sciences1(3):317320,2001.

[8] KOPAC J. Hardening phenomena of Mn

austenitesteelsinthecuttingprocess.Journalof

MaterialsProcessingTech.109(2001)96104.

[9]ELMAHALLAWII.Evaluationofeffectof

chromium on wear performance of high

manganese steel Materials Science and

TechnologyNov200117,11pg.1385.

[10] ZHENMING X. Eutectic growth in ascast

mediummanganesesteel.MaterialsScienceand

EngineeringA335(2002)109115.

[11] CARABALLO M., et al. Evaluacin del

comportamiento fsico del acero Hadfield

sometido a cargas explosivas. Minera y

Geologa, ISSN02585979,Nos.12,2004.

[12] IGLESIAS C., et al. Influencia del

nitrgeno en la respuesta a la compresin en

aceroshadfield.CONGRESOCONAMET/SAM

2004.

[13] GARCIA A., et al. Comparing the

tribological behaviour of an austenitic steel

subjected to diverse thermal treatments Wear

258(2005)203207.

[14] SALLER G., et al. Microstructural

evolution of CrMnN austenitic steels during

cold work hardening Materials Science and

EngineeringA427(2006)246254.

[15] SUBHI A, et al. Phase Transformations of

HadfieldManganeseSteels.Eng.&Technology,

Vol.25,No.6,2007.

[16]BRACKEL.etal.TheInfluenceofCrand

N Additions on the Mechanical Properties of

FeMnC Steels Metallurgical and Materials

TransactionsMar200738A,3pg.520.

Dyna164,2010

[17] SAHU P. Xray Diffraction Study on

CoolingRateInduced

martenstica

transformation in cast homogenized Fe26Mn

0.14C austenitic steel. Metallurgical and

MaterialsTransactions Sep200738A,91991.

[18] BALOGUN S.A. et al. Effect of Melting

Temperature on the Wear Characteristics of

AusteniticManganeseSteel.JournalofMinerals

& Materials Characterization & Engineering,

Vol.7,No.3,pp277289,2008.

[19]DOBRZASKIL.A.etal.Influenceofhot

working conditions on a structure of high

manganese austenitic steels. Journal of

Achievements in Materials and Manufacturing

Engineering.Volume29ISSUE2August2008.

[20] HAMADA A.S. ET AL. Kinetics

martensitictransformationinfinegrainedFe26

Mn 0.14C austenitic steel. Metallurgical and

Materials Transactions Feb 2008 39A, 2 pg.

462.

[21] CHEN E., WANG S.. Thermodynamic

properties of carbono and manganese in MnC

and MnFeC melts. . Journal of iron and steel

research,international.2008,15(5):1318.

[22] MAJID A.. The fracture and plastic

deformation of aluminum alloyed Hadfield

steels. 2009 Materials Science and Engineering

A(2009).

87

[23] ASM Handbook, Properties and Selection:

Irons, Steels, and High Performance Alloys.

Volumen1.ASMInternational.

[24] AMERICAN SOCIETY FOR TESTING

AND MATERIALS. Standard Specification for

Steel Castings, Austenitic Manganese.

Designation: A 128/A 128M 93 (Reapproved

1998).

[25] ASM Handbook, Alloy Phase Diagrams.

Volumen3.ASMInternational.

[26] VARELA, A. et al. Comportamiento

Tribolgico De Un Acero Austentico Al

Manganeso Usado En Revestimientos De

Molinos De Carbn. Universidad de la Corua.

2002.Pginas375383.

[27] AMERICAN SOCIETY FOR TESTING

AND MATERIALS. Standard Test Method for

Wear Testing with a CrossedCylinder

Apparatus. Designation:ASTMG83 96.

[28] YAN, L. J. A Test Methodology for the

DeterminationofWearCoefficient,2005.

[29] YAN, W. et al. Effect of surface

nanocrystallization on abrasive wear properties

inHadfieldsteel.TribologyInternational.2008.

Вам также может понравиться

- Norma INEN Ladrillos RefractariosДокумент14 страницNorma INEN Ladrillos RefractariosRamón RocaОценок пока нет

- Manual Tecnico 2011 1Документ159 страницManual Tecnico 2011 1fiorellarr100% (1)

- Efecto de La Severidad Del Temple en Aceros Austeniticos Al Manganeso PDFДокумент12 страницEfecto de La Severidad Del Temple en Aceros Austeniticos Al Manganeso PDFRamón RocaОценок пока нет

- Tabla de Aceros AISI - SAEДокумент11 страницTabla de Aceros AISI - SAEMauricio_Parra_1594100% (1)

- FT SCLETERBOARD v01 2013 07 PDFДокумент22 страницыFT SCLETERBOARD v01 2013 07 PDFRamón RocaОценок пока нет

- Producción de Rayos XДокумент5 страницProducción de Rayos XRamón RocaОценок пока нет

- Test para Renovar Licencia para Conducir-EcuadorДокумент31 страницаTest para Renovar Licencia para Conducir-Ecuadorecastorres100% (3)

- Cubilote y Hierro EsponjaДокумент10 страницCubilote y Hierro EsponjaRamón RocaОценок пока нет

- Test para Renovar Licencia para Conducir-EcuadorДокумент31 страницаTest para Renovar Licencia para Conducir-Ecuadorecastorres100% (3)

- Preparación de Superficies para PinturaДокумент4 страницыPreparación de Superficies para PinturaRamón RocaОценок пока нет

- Equipo de Protección PersonalДокумент9 страницEquipo de Protección PersonalRamón RocaОценок пока нет

- Carreras Soto 15 EngranajesДокумент16 страницCarreras Soto 15 EngranajesRamón RocaОценок пока нет

- Lubricación de ChumacerasДокумент35 страницLubricación de ChumacerasRamón RocaОценок пока нет

- Ejercicio 4.16 Transferencia de Calor IncroperaДокумент3 страницыEjercicio 4.16 Transferencia de Calor IncroperaRamón RocaОценок пока нет

- Ejercicio 4.16 Transferencia de Calor IncroperaДокумент3 страницыEjercicio 4.16 Transferencia de Calor IncroperaRamón RocaОценок пока нет

- Comparativa de Tablets TecnologicaДокумент3 страницыComparativa de Tablets TecnologicaRamón RocaОценок пока нет

- Ejercicio 3.14 y 3.44 Transferencia de Calor IncroperaДокумент3 страницыEjercicio 3.14 y 3.44 Transferencia de Calor IncroperaRamón RocaОценок пока нет

- Problemas Parametros de OperaciónДокумент1 страницаProblemas Parametros de OperaciónRamón RocaОценок пока нет

- Java Clase StringДокумент6 страницJava Clase StringRamón RocaОценок пока нет

- Trabajos Experimentales Elaboracion de Productos CaserosДокумент57 страницTrabajos Experimentales Elaboracion de Productos CaserosHernan M Cabrera PaulíОценок пока нет

- Plantilla InformeДокумент56 страницPlantilla InformeivanОценок пока нет

- Yacimientos estratoligados de AntofagastaДокумент38 страницYacimientos estratoligados de AntofagastaJorge SanchezОценок пока нет

- Guía de Estudio ESTRUCTURAS DE ACEROДокумент8 страницGuía de Estudio ESTRUCTURAS DE ACEROCeleste LazgareОценок пока нет

- Diccionario Petrolero PDFДокумент34 страницыDiccionario Petrolero PDFChristian Hunter100% (2)

- Instalaciones hidráulicas y sanitariasДокумент3 страницыInstalaciones hidráulicas y sanitariasPeter Huidobro RoldánОценок пока нет

- Los Metales No Ferrosos Se Clasifican en Tres GruposДокумент6 страницLos Metales No Ferrosos Se Clasifican en Tres GruposDakiiAcostaОценок пока нет

- Proyecto Puente Viga LosaДокумент30 страницProyecto Puente Viga LosaAlfredFloresCortezОценок пока нет

- Tecnicas SuelosДокумент10 страницTecnicas SuelosAldahir Silvansantisteban AhuiteОценок пока нет

- Azufre en El Gas NaturalДокумент10 страницAzufre en El Gas NaturalFRBM2Оценок пока нет

- Diseño y Simulación de Una Máquina Trituradora Casera para Contribuir Con El Medio Ambiente y ReciclajeДокумент8 страницDiseño y Simulación de Una Máquina Trituradora Casera para Contribuir Con El Medio Ambiente y Reciclajejota2115Оценок пока нет

- Curso Mercedes Benz Mantenimiento de BusesДокумент76 страницCurso Mercedes Benz Mantenimiento de Busesthebilletefalso13100% (12)

- Clase Masa Absoluta - Masa RelativaДокумент11 страницClase Masa Absoluta - Masa RelativaEdwin Morales JuárezОценок пока нет

- Benemérita Universidad de Puebla: Conceptos Básicos de Construcción - AglutinantesДокумент2 страницыBenemérita Universidad de Puebla: Conceptos Básicos de Construcción - AglutinantesOsva SalazarОценок пока нет

- Metrados-Infraestructura DeportivaДокумент12 страницMetrados-Infraestructura DeportivaINGENIERO MILITARОценок пока нет

- Guía 3 EnlacesДокумент3 страницыGuía 3 EnlacesBrunoОценок пока нет

- Procedimiento Detección Gases y Medición Atmósferas 2022 NVДокумент27 страницProcedimiento Detección Gases y Medición Atmósferas 2022 NValexander coronado contrerasОценок пока нет

- Informe IntroduccionДокумент16 страницInforme Introduccionquintanillaavril8Оценок пока нет

- Taller 37. Energía CinéticaДокумент6 страницTaller 37. Energía CinéticaIENCS91% (32)

- Yacimientos pórfidos de cobreДокумент35 страницYacimientos pórfidos de cobreJUAN EULER ESCALANTE AREVALOОценок пока нет

- Compresibilidad Del Gas NaturalДокумент8 страницCompresibilidad Del Gas NaturalErik Andres Garcia Villarroel0% (1)

- 01 - Metrado de Carretera de Acceso.Документ46 страниц01 - Metrado de Carretera de Acceso.Jorge HamiltonОценок пока нет

- Informe de Indice de AcidezДокумент2 страницыInforme de Indice de AcidezKeily FonsecaОценок пока нет

- Proyecto de Emprendimiento Social Con Impacto AmbientalДокумент10 страницProyecto de Emprendimiento Social Con Impacto AmbientalYessenia Ocsa SerranoОценок пока нет

- Aleaciones bronce característicasДокумент10 страницAleaciones bronce característicasRicardo PeyroОценок пока нет

- Informe Química N°3 (Cambios Físicos y Químicos)Документ20 страницInforme Química N°3 (Cambios Físicos y Químicos)Rodrigo ArenasОценок пока нет

- Unidad I - Taller 3 - Escalas de Temperatura y Factor de ConversiónДокумент4 страницыUnidad I - Taller 3 - Escalas de Temperatura y Factor de ConversiónYelicza Marín GiraldoОценок пока нет

- Planta Cimientos P.FДокумент1 страницаPlanta Cimientos P.FJuan MoralesОценок пока нет

- Soluciones: Clases y formas de expresar concentraciónДокумент38 страницSoluciones: Clases y formas de expresar concentraciónKAROL ADRIANA MARTINEZ ROJASОценок пока нет

- Moldeo Por CompresiónДокумент7 страницMoldeo Por CompresiónFlavio Bautista RamirezОценок пока нет