Академический Документы

Профессиональный Документы

Культура Документы

Tyro 2

Загружено:

Will Cabas0 оценок0% нашли этот документ полезным (0 голосов)

5 просмотров82 страницыCurso Tyro capitulo 2

Оригинальное название

tyro2

Авторское право

© © All Rights Reserved

Доступные форматы

PDF или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документCurso Tyro capitulo 2

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

5 просмотров82 страницыTyro 2

Загружено:

Will CabasCurso Tyro capitulo 2

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF или читайте онлайн в Scribd

Вы находитесь на странице: 1из 82

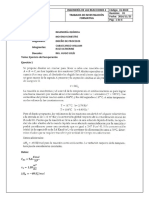

Fraccionador

De Vacio

La funcién de una torre de vacio es la de fraccionar

hidrocarburos que hierven a mas de aproximadamente 700°F

(870°C) en la columna de crudo. En la columna de vaclo la

presion puede ser reducida hasta alrededor de 1,0 psia

(librasipig absolutas) debajo del plato de ceras de slop. Esto

Tepresenta una reduccidn total en Ia presion absoluta de 28,7

psi con respecto a la del fondo de la torre de crudo. Esta gran

diferencia de presidn facilita el que una gran cantidad de

hidrocarburos se evapore en ia torre de vaclo, mientras que se

mantiene una temperatura de fondo que no excede, por

ejemplo, de unos 730-780°F, dependiendo del tipo de crudo.

Para ayudar a producir asfaltos de penetracién adecuada,

puede inyectarse vapor de agotamiento en la bota del fondo de

la columna para reducir la presién parcial del liquido de! fondo.

El fondo de la torre de vacio es de didmetro mas reducido en la

parte inferior para disminuir el tiempo que el Ilquido del fondo

permanece a una elevada temperatura. También se provee una

linea de entrada de aceite de enfriamiento (quench) para

proteger las bombas de fondos

La linea de allmentacién de la torre de vaclo es muy grande

en comparacién con las lineas de alimentacién de la mayorla

de los fraccionadores. Esto se debe a que ia baja presién

causa la vaporizacién de casi toda la alimentacidn de la

columna de vacio, Esta situacién requiere un dispositivo

especial llamado distribuidor tangencial, el cual imparte una

direcciéa espiral a la alimentacién y evita dafos al equipo

situado por encima del distribuidor, debido a la répida

expansién de la alimentacién al entrar en ia torre de vacio a

baja presion.

Las partes internas de la columna de vaclo estén disefadas

para dar una calda de presién minima. El acumulador de ceras

de slop, la rejilla, y las mallas de eliminacién de gotas son las

Gnicas partes internas que se extienden completamente a lo

ancho de la seccidn total de la columna, La rejilla y las mallas

son dispositivos de coalescencia para remover particulas

liquidas arrastradas por el rapido ascenso de los gases. Se

usan disteibuidores tipo spray para ayudar a la coalescencia en

{a rejilla y en las mallas.

Una columna de vacio no tiene platos, sino bandejas

laterales. Sus ribetes exteriores estén pertorados y reforzados

con un enrejado metalic. Las bandejas laterales estan

traslapadas y proven en efecto de cascada al lIquido

condensado. Los gases calientes pasan a través de la cascada

para revaporizar los componentes de mas bajo punto de

ebullicién del !iquido. Los piatos acumuladores estén

disefiados para prover un IIquido libre de gases ala succién

de las bombas de los cortes laterales. Los venteos de las

bombas retornan a la columna para permitir !a eliminacin de

en

incondensables de la bomba durante el arranque. Esto ayuda a

arrancar la bomba. Cuando la bomba esté operando

adecuadamente, el venteo debe ser cerrado.

La seccién de cabeza de la columna de vacio es de diémetro

mas reducido porque el caudal que circula a través de la

cabeza de la columna es mucho menor que por los cortes

laterales. De hecho, la presencia de demasiados ligeros en la

alimentaclén 0 de ligeros formados por la descomposicién

térmica de los fondos, produciré una sobrecarga en los

eyectores que producen y mantienen la baja presién en la

columna de vacio. Las columnas de vacio estan disehadas para

soportar una presién interna de 50 psig (3.5 kg/cm’) y una

presién absoluta externa de 14,7 psia (760 mm Hg). Para

reforzar las paredes del reciplente que trabaja entre estas dos

presiones, se usan anillos de refuerzo. Estos son anillos

soldados alrededor de la columna y espaciados a pocos pies

entre si.

Los materiales de construccién usados en el disefio de las

torres de vacio son, para la seccién mas baja, acero al carbono

pasivado recubierto con una capa de acero inoxidable con

11-13%Cr. El acumulador de ceras estd hecho de acero

inoxidable con 12%Cr y la pared del acumulador esta

recubierta con hormigén. La rejilla est construlda de acero

inoxidable 304, La malla eliminadora de nieblas superior esta

hecha de monel. Las bandejas laterals N° 13 y 14 estan

construidas de acero inoxidable con 12%Cr. El resto esta

construido de acero al carbono. Los disefos de columnas de

vaclo para diferentes severidades de corrosién pueden permitir

la eliminacién del recubrimiento de aleacién y algo de las

aleaciones en algunas bandejas y acumuladores,

612

COLUMNA DE VACIO

(VACUUM COLUMN)

_— SALIDA DE GASES.

—~VALVULA DE SEGURIDAD

REFLUJO DE GASOR AO!

‘De VACIO UIGERO a ~_MALLA DE ELIMINACION

L DE NIEBLAS

ee

REGISTRO a

(PASO DE HOMBRE) -

REFLUJO DE. GASON. __SALIDA DE GasoIL

DE VACIO DE VACIO LIGERO

PESADO |

m te & iG

_ SALIDA DE GASOIL OE

\VACIO PESADO

ROCIO DE GASOM _ bet

DE VACIO PESADO te a

MALLA —~ RETORNO DE CERAS

1 r

Liu \ ~ REIL

“4 Le

~ SALIDA DE CERAS

pistRiauIDOR

ALIMENTACION ~ _

™ —"TANGENCIAL

~

_=— ENTRADA DE VAPOR

RETORNO DEL VENTEO_——

DELA BOMBA

_— ENFRIAMIENTO

—— rompevor ve vorrice

ue ——— SALIDA DE FONDOS wore

613

Columna

Estabilizadora

Una columna estabilizadora es un tipo de columna

fraccionadora muy sencilla, usada generalmente para controlar

la presién de vapor de la gasolina por fraccionamiento de una

parte predeterminada de C, (butano) que sale con los

productos de cabeza. La cantidad de butano remanente en la

gasolina determina la presién de vapor de ésta. El TRC bajo el

plato N° 19 controla la temperatura existente entre los platos

N° 19 y N° 20, por variacién de la cantidad de combustible

‘quemado 0 de fluido de calentamiento usado en el hervidor del

fondo. Esto ayuda a mantener una cantidad constante de

butanos en la gasolina y una presién de vapor dentro de las

especificaciones, slempre y cuando la composicién de la

alimentacién sea constante.

EI material de construccién de la columna estabilizadora es

acero al carbono pasivado, y el recipiente esté disefiado para

presiones elevadas de 19 kg/cm? a 270°C (270 psig a 518°F). A

esta presién, el producto de cabeza de bajo punto de ebullicién

permanece en forma liquida en el acumulador de cabeza, el

cual trabaja a 38°C (10°F). Todos los platos son de un solo

paso y estan construidos de acero al carbono, con valvulas de

acero inoxidable al 12%Cr.

La columna es de didmetro mas reducido por encima de!

plato de la alimentacién, debido a la pequefa cantidad de

productos de cabeza comparada con la de los productos

de fondo.

14

ESTABILIZADORA

(STABILIZER)

GAS DE CABEZA

ee ‘A CONDENSADORES

Lc # 1G

RETORNO DEL REFLUJO

|

Ky

4

real ALIMENTACION

Wl

|

|

|

if:

i” RETORNO VAPORIZADO

fe DEL CALENTADOR

|___—raistno

ROMPEDOR DE VORTICE

Q

‘SALIDA DEL

LQUIDO ESTABILIZADO

| ‘SOPORTE

615

Acumulador De

Productos De

Cabeza

Todas las columnas de fraccionamiento tienen acumuladores

de productos de cabeza para recibir los gases de cabeza

condensados. El acumulador de cabeza de la estabilizadora es

el tipico acumulador con bota de agua. Como una gula

aproximada de disefio, el acumulador de cabeza tiene el mismo

didmetro que la columna Generalmente la longitud entre las

tangentes de! acumulador es tres veces el didmetro. La entrada

mostrada tiene un distribuidor ranurado para permitir una

adecuada distribucién de fases mixtas. Este acumulador

permite que el agua sedimente en la bota, sin la asistencia de

un dispositive de coalescencia, La linea de salida de

hidrocarburos tiene un tubo vertical retenedor. El tubo vertical

Permite que se forme un pequefo nivel liquido correspondiente

a un volumen considerable de agua que puede acumularse y

alcanzar un nivel maximo en el acumulador antes de que salga

por la linea de salida de la fase orgdnica. Hay boquillas

embridadas para las tomas del visor del nivel de vidrio y de!

control de nivel para la fase hidrocarburada. Puesto que en

este acumulador la cantidad de agua que se recoge por hora ef)

Ja bota es poca, hay solamente bridas para el visor de nivel de

vidrio en la bota de agua, por io que el agua debera ser

drenada manualmente. Hay una boquilla de salida de gas para

permitir que los gases incondensables vayan al sistema de

antorcha 0 a algiin otro sistema de recuperacién, posiblemente

al sistema de gas combustible de refinerla. En general, la

salida deberia ir al sistema de gas combustible de refineria,

con un by-pass en el controlador de presién, para permitir el

envio del gas a la antorcha si fuera necesario. Si el sistema es

de condensacién total, el controlador de presién de la columna

esté en la corriente de los gases de cabeza antes del

condensador.

Ei acumulador de productos de cabeza tiene una boca de

registro de 16”. En este recipiente hay un by-pass de gases

calientes. Este esta previsto para el caso en que los gases de

cabeza se condensen totalmente. Puesto que la presién de

vapor del liquido acumulado en este caso puede a veces ser

demasiado baja para mantener una adecuada presién en el

acumulador, parte de los gases calientes deben by-pasar el

condensador a fin de aumentar la presién en el acumulador. De

otra manera, la bomba de reflujo podrla ser incapaz de retornar

el liquido a la columna y el control de presién de la columna y

la operacin de! condensador de cabeza serian inestables.

Hay un rompedor de vértice en la linea de salida de

hidrocarburos para proteger las bombas de producto neto de

cabeza y de reflujo. También hay una salida para drenaje del

recipiente. El material de construccién de este recipiente es e!

mismo usado en la construccién de la columna estabilizadora,

© sea acero al carbono pasivado. La presién interna de disefio

del acumulador de cabeza mostrado en la figura es de 19

616

kgicm® (270 psig). La temperatura de disefio es de 120°C

(248°F). La temperatura de disefo de! acumulador de cabeza es

mucho mas alta que su temperatura de operacion, puesto que

el acumulador debe estar disehado para soportar temperaturas

que pudiesen alcanzarse si el condensador fallase.

ACUMULADOR DE PRODUCTOS

DE CABEZA DEL ESTABILIZADOR

{CON BOTA DE AGUA)

(STABILIZER OVERHEAD RECEIVER)

(WITH WATER BOOT)

BY-PASS

ENTRADA-, DE GASES ~, te -t 5, -SALIDA DE GAS

CALIENTES )

\

ROMPEDOR DE

VORTICE

5 wasmo) uo rune neteNeoor

SOPORTE DRENAJE ~ HIDROCARBUROS

MTT 2G POCA TERIOR

HMMA TAt 4 ASRDAD 2c

iPmVles dF ATOR wos

SCOTT 2a LSP MY Pa EMORY

+r) ee ETL

ap | RCE yy

t

a Hea rion

2 Sea

Jey to bots wo oo tL bo ot ts ts ta ts SL tt ke

Columna

Desbutanizadora

Los desbutanizadores se usan en la refinerla para eliminar

C, (butanos) y materiales mds ligeros de grandes corrientes de

hidrocarburos. La ventaja de eliminar productos ligeros es que

las columnas que siguen al desbutanizador, pueden operar a

presiones mucho més bajas. El desbutanizador propio debe

‘operar a una presién razonablemente alta para mantener los

butanos en forma liquida, de tal manera que puedan

bombearse a la columna como corriente de reflujo. La presin

intera de diseho del desbutanizador mostrado en ta figura es

de 19 kgicm? (270 psig). La columna esta diseflada para una

temperatura relativamente alta de 315°C (600°F).

Un tipico ejemplo det efecto del uso de un desbutanizador

sobre los recipientes que le siguen, seria la presion de

operacién de un despentanizador a baja presién. Una vez que el

liquido alimentado al desbutanizador ha sido desbutanizado, el

liquido de fondos va a un despentanizador como alimentacién,

El despentanizador puede operar entonces a sdlo 20 psig. 0

aproximadamente 1,5 Kg/cm’. Si hubiese butano presente en la

alimentaci6n, esta columna deberla ser operada a una presion

mucho mas alta a fin de mantener un reflujo liquido. Si el

desbutanizador no estuviera presente, los butanos escaparlan

con toda probabilidad al sistema de gas combustible, pero,

debido al desbutanizador, los butanos permanecen liquidos y

pueden ser bombeados al almacenamiento, usados como

alimentacién para otras unidades, o pueden ser separados y

vendidos como producto final

Como puede verse en nuestro esquema de! desbutanizador,

la mitad inferior de la columna debajo del punto de

alimentacion contiene platos de dos pasos. La mitad superior

tiene platos de un solo paso, y esto indica que hay una

cantidad mucho mayor de hidrocarburos yendo hacia el fondo

de fa columna que hacia !a cabeza. Ademés, la cabeza de la

columna es de didmetro mas reducido. Este desbutanizador

particular tiene una boquilla de salida iateral al hervidor y,

como podemos ver, bajo el plato 30 hay un plato acumulador

con chimenea. Esto, junto con la posicién de la boquilla de

fetorno del hervidor, garantiza un adecuado suministro a la

bomba del hervidor. El liquido de salida de! fondo de la

columna puede salir por si mismo debido a la alta presin de la

columna, o puede ser bombeado. Sin embargo, si el contro! de

nivel del fondo se cerrase por cualquier causa, hay la

posibilidad de que el hervidor empezase a vaciarse. El pozo de

salida al hervidor debe estar siempre lleno a rebosar y la

posicién de la valvula de control de nivel siempre debe indicar

que {a salida de liquido de la columna esta parcialmente

abierta. De esta manera se puede tener la certeza de que ei

pozo del hervidor esta rebosando.

619

Este desbutanizador es una columna de 30 platos. Los platos

de la columna estén hechos de acero al carbono, con valvulas

de acero Inoxidable con 12%Cr. Hay una linea de reflujo que va

a [a cabeza de la columna encima del plato N° 1 y un punto de

alimentacién bajo el cuello de la columna. Hay un plato trampa

entre el ultimo plato de un solo paso y el primer plato de doble

paso, de tal modo que el liquido en la bajante se distribuya

sobre el plato e1: lugar de ir directo a la bajante del plato de

dos pasos. En el plato N° 30 hay dos trampas en la bajante a

fin de impedir que cualquier gas que suba por la chimenea by-

pase el plato y suba por la bajante.

Generalmente, se tiene una mampara en la brida de la toma

superior del indicador de nivel de vidrio y del controlador de

nivel, y hay un rompedor de vérlice en la linea de salida de

fondos para proteger la bomba si la hay.

620

DESBUTANIZADOR

(DEBUTANIZER)

=

(te

~ Te Tac

ALIMENTACION :

a

pain

Ho

ra

[I 1) petorno vet nenvioor

Hohl

N\

teeie~< _> SALIDA AL HERVIDOR

a

[ROMPEDOR DE VORTICE —~|

SALIDA DE LIQUID

— vow ses

AIT Se Pr el

Fraccionador De

Productos

El fraccionador de productos esta disefado para tomar

alimentacién desulfurizada, hidrocraqueada y desbutanizada, y,

de forma similar a la de la columna de crudo, su funcién es la

de separar una alimentacién de multicomponentes en varios

productos terminados y productos para alimentar a otras

unidades de la refineria. Es generalmente una columna muy

alta. Tiene 52 platos de los cuales los primeros 30 son platos

de dos pasos y los 22 restantes son de un solo paso. La razén

de esto es que en las reacciones de hidrocracking, una

alimentacion pesada se descompone en componentes més

ligeros. Si la unidad de hidrocracking opera de forma

apropiada, habra una mayor cantidad de materiales ligeros que

pesados en {a alimentacién a la columna. La alimentacién entra

a la columna entre los platos 46 y 47, casi al fondo de esta

columna de 52 platos. Los platos por debajo de la seccién de

alimentacién son platos de agotamiento. Los platos por encima

de la seccidn de alimentacién son platos de enriquecimiento.

Los platos de salida de cortes no son platos acumuladores

como los usados en la torre de crudo, sino platos de 2 pasos

con un pozo de extraccion. La bajante del plato superior

descarga en el pozo asegurando que el mismo esté siempre

leno. Bajo cada plato de extraccién, las bajantes tienen una

trampa, de tal manera que no hay posibilidad de que los gases

suban por las bajantes si el plato esta operando ligeramente

seco.

Empezando por la cabeza de la columna, hay la boquilla de

gases de cabeza, y, puesto que {a alimentacién a la columna

esté razonablemente desbutanizada, estos gases deberian ser

pentanos 0 hidrocarburos de cinco atomos de carbono (C,). La

proxima boquilla es la linea de entrada de reflujo. El reflujo

viene del acumulador de cabeza en donde los gases

condensados han sido recolectados. El reflujo de retorno de

nafta es la proxima boquilla, seguida por la de los gases de

nafta que retornan del agotador de nafta. El agotador es similar

al agotador de la unidad de crudo, excepto que el agotador de

afta tiene un hervidor y no tiene punto de inyeccién de vapor

de agotamiento. La préxima conexién es la de la linea de salida

de naftas por la que el liquido va al agotador de nafta bajo

control de nivel. Luego viene el retorno de gases del agotador

de keroseno. La siguiente boquilla esté en el plato 30 y es la

salida de keroseno al agotador. Este agotador también tiene

hervidor sin vapor de agotamiento. La proxima es el retorno de

los gases del agotador de diesel que retornan de su agotador

respectivo. Luego hay una salida en el plato 40. Esta es la

salida de diesel y el pozo de salida es un plato de un solo

paso. La bajante descarga en el pozo, el cual, una vez Ileno,

rebosa al plato, La préxima boquilla es la de alimentacién entre

los platos 46 y 47, y luego, bajo el plato 52 (e! ultimo plato), hay

la del gas de agotamiento. El gas de agotamiento en esta

columna es el hidrocarburo procedente de! acumulador de

6.23

cabeza el cual se usa en lugar de vapor, puesto que el vapor

Podrla introducir agua en los productos, y en algunos casos

esto no es deseable. Los fondos del fraccionador se reciclan al

reactor de hidrocracking y de nuevo se descomponen en

productos mas ligeros.

El control de las especiticaciones de! producto del

traccionador de productos es similar al de la torre de crudo. La

cantidad retirada controla el punto final. Un caudal de salida

mas baja dard un punto final mds bajo. Sin embargo, en un

agotador de la torre de crudo, el punto inicial de ebullicién se

controla por la cantidad de vapor de agotamiento que se

introduce en el agotador. En el caso del {raccionador de

Productos hay un hervidor, as! que el punto inicial de ebullicién

#8 controlado por la cantidad de aceite de calefaccién que

Pasa por el hervidor. Si uno desea elevar el punto inicial de

ebullicién, se aumenta fa cantidad de aceite de salefaccién que

Pasa por el hervidor, lo cual a su vez aumenta la cantidad de

gases generados en el agotador. Si se desea bajar el punto

inicial de ebullicién, se reduce el caudal de aceite de

caletaccién en el hervidor. En el caso del sistema de nafta, el

retlujo se introduce en el plato N° 9 y la salida es en el plato

N° 14. Este reflujo permite utilizar algo del calor contenido en

esta cortiente por intercambio con otras correntes de proceso,

y también ayuda al ajuste de los cortes en los productos mas

ligeros (afecta el grado de fraccionamiento). Se podria

mantener constante {a salida de nafta, aumentar el reflujo al

Plato N° 9, y con toda probabifidad bajar el punto final de la

natta producida, asi como elevar el punto inicial de ebullicién

Asi, tanto el reflujo, como la salida de nafta, como el calor del

hervidor de! agotador, desempefian una funcion en el ajuste de

la calidad del producto.

El fraccionador de productos es un recipiente de baja

PresiGn. Su presién interna de diseno es de 3.5 kg/cm’ (50 psig)

Pero la temperatura es algo elevada. Esta disenado para 350°C

(60°F). Puesto que el material que se alimenta al fraccionador

de productos ha sido desulfurizado, el material de

Construccién es acero al carbono y todos los platos son del

mismo material. Sin embargo, las valvulas de los platos estén

hechas de acero inoxidable al 12%Cr debido principaimente a

que las valvulas de acero al carbono pueden corroerse durante

Perlodos de paroy podrian alascarse cuando se circula vapor

de agua para purgar la columna.

624

FRACCIONADOR DE PRODUCTOS

(PRODUCT FRACTIONATOR)

VENTE

necistro <~

GAS DEL AGOTADOR DE

DIESEL

\

SALIDA DE DIESEL AL _

AGOTADOR

CONEXIONES PARA

Le-LG

7 GASES DE CABEZA

_— REFLUSO

be

Fy

A

_7 RETORNO DE NAFTA

4

qua

_= GASES DE NAFTA

HE

\

> SALIDA DE NAFTA

ft.

-

Tae

Y KEROSENO

paagaaaae

eu

i

SALIDA DE KEROSENO

_7- ALIMENTACION

‘VAPOR DE AGOTAMIENTO

| 2 a

SALIDA DE FONDOS,

GAS DEL AGOTADOR DE

Columna

Absorbedora

Saturada

La funcién de la columna absorbedora saturada es

la de eliminar ios hidrocarburos C. de una corriente gaseosa

rica, compuesta de hidrocarburos de C, a C,. El gas ha sido

previamente endulzado en un abosrbedor de DEA.

(dietanolamina). Los hidrocarburos ligeros son absorbidos en

un aceite pobre tal como la gasolina. El gas rico entra por el

fondo del absorbedor y asciende a través de 30 platos de

valvulas. El aceite pobre entra en la cabeza del absorbedor y

baja a través de 30 platos de véivulas. Mientras que el gas esta

en contacto con el aceite pobre, todo el butano normal es

absorbido junto con una gran cantidad de isobutano y algo de

propano, El gas pobre sale por la cabeza conteniendo metano,

etano, propano, isobutano y cantidades extremadamente

Pequefias de butano normal e isopentano. Algo de pentano

Rormal e hidrocarburos C, y mas pesados (C,+) pueden ser

arrastrados. El arrastre no deberla ser mayor del 3%molar. El

gas pobre puede ser usado como gas combustible de refineria

© como alimentacién a un reformador de hidrégeno. El aceite

rico es enviado a una unidad de concentracién de gases en

donde es despojado de todos los hidrocarburos C, y C..

Materiales de Construccién — El recipiente absorbedor esté

construido de acero al carbono pasivado y esta diseftado para

16 kg/cm? a 90°C (225 psig a 200°F). Hay 30 platos de acero al

carbono con valvulas de acero inoxidable con 12%Cr. El

absorbedor de la figura es de 0.6 metros (2,0 pies) de didmetro.

Dado que seria imposible trabajar en una torre tan pequefa, los

platos estén unidos con varillas y se bajan dentro de la

columna. El fondo de la columna esta ensanchado para prover

un registro y para facilitar la amortiguacion de oscilaciones en

el nivel det liquido.

626

ABSORBEDOR

{ABSORBER}

\VENTEO

A

MALLA ELIMINADORA _-

DE NIEBLAS

te-ta-———

/

stam

PLL Pot Tr

t

el 1.

ls

SALIDA DE LOS GASES

ENTRADA DEL.

uauiDo

a ENTRADA DEL GAS

ROMPEDOR

_-—— DE VORTICE

—___SALIDA DEL

‘uAUIDO

Fa ISS SI ae

i

ia

q

as

és

Ea

gp

ge

o

4

: z

i i PH a

Absorbedor MEA

Se usa moncetanolamina (MEA) en muchos procesos de

absorcidn. En este ejemplo particular el absorbedor es una

torre de relleno. El relleno es de monturas Intalox de porcelana

semicirculares, fas cuales proveen una gran cantidad de area

superificial efectiva para el contacto entre el gas y al tiquido

con un minimo de resistencia al flujo del liquido y de! gas.

Este ejemplo particular de absorbedor MEA est disefiado para

remover CO, de la corriente de gas efluyente de un reformador

de hidrégeno. Hay tres lechos, cada uno soportado por una

felilla hecha de porcelama, igual a fa de las monturas Intalox.

Hay un registro debajo del soporte de cada lecho y un registro

encima del lecho superior. Este ultimo es para Instalar

Inspeccionar la mala eliminadora de nleblas y el distribuldor

de la alimentacién. Debajo de cada rejilla hay un

redistribuldor. Encima de cada rejlla hay un registro u orificio

de mano (hand-hole), de tal manera que la rejilla pueda ser

Inspeccionada.

Cuando se llena la torre con relleno, la calda del relleno se

amortigua haciéndolo asentarse dentro de una torre

previamente llena de agua. Cada lecho, empezando con él del

fondo, se llena con 3 6 4 pies de agua y el relleno se deja caer

dentro del agua. La cantidad de agua sobre !as monturas

deberia ser aproximadamente de 3 a 4 pies. Cuando las

monturas caen lentamente hacia abajo, se intercalan y se

‘compactan dando una cantidad maxima de area superficial con

la minima caida de presion. A veces hay problemas debidos a

la rotura de las monturas. Hay un tamiz en el fondo del

absorbedor MEA colocado sobre la linea de salida, a fin de

fetener trocitos de porcelana que pudieran ir ala succién de la

bomba.

Para preparar la puesta en marcha de la columna, se funde la

MEA y tanto el absorbedor como el agotador (desorbedor 0

stripper) se llenan con una cierta cantidad de MEA. Se

establece la circulacién de alimentacién en la cabeza y de

salida en el fondo del absorbedor. E! gas rico en CO, viene de

otra unidad precedente, se alimenta al fondo del absorbedor, y

se pone en contacto con la MEA que desciende a través de las

monturas. El CO, es absorbido en la MEA. El gas limpio sale a

través de la malla, la cual elimina cualquier MEA arrastrada, y

luego sale por la Salida de la cabeza de la torre de MEA como

producto terminado. La MEA luego va a una columna agotadora

{desorbedor) donde el CO, es desorbido, y se circula de nuevo

ala torre MEA. Ocasionalmente la MEA tiene que ser cambiada

© repuesta debido a pérdidas. La MEA debe almacenarse en

forma fundida de tal manera que esté lista para ser bombeada

cuando se requiera. Sin embargo, no puede permitirse que la

MEA esté demasiado caliente, puesto que tiene un olor muy

desagradable y podrla causar problemas en areas pobladas.

629

La torre de MEA esta disefiada para una presién de unos 19

kg/cm® (270 psig). La temperatura de disefo es alta; en este

caso particular es de 345°C (650°F). En esta unidad el gas de

imentacién viene de un metanador que opera a altas.

temperaturas, aunque el gas ha sido entriado en un

intereambiador intermedio de recuperacién de calor. El

absorbedor de MEA no tiene por que funcionar a 650°F, pero si

el intercambiador fallase, el hidrégeno de alimentacién podria

entrar el absorbedor a temperaturas muy altas por lo cual el

absorbedor debe estar disefiado para el caso hipotético de

Posible fallo.

630

ABSORBEDOR MEA DE

LA PLANTA DE H2

(H2 PLANT MEA ABSORBER)

INTALOX DE 11/2”

RELLENO REGISTRO ~~ |

DE MONTURAS

-

REGISTRO

ss

SALIDA DEL GAS

MALLA ELIMINADORA

DE NIEBLA

ENTRADA DE MEA

DISTRIBUIDOR DE

LA ALIMENTACION

be REGISTRO DE MANO

_ SOPORTE

| ReaistRo DE MANO

~ REDISTRIBUIDOR

REGISTRO DE MANO.

a Lc -LG

ENTRADA DEL GAS —}+©

REGISTRO ~

CONO CON ORIFICIOS 1

DE 1/4" ~

631

Pe

#

ROMPEDOR DE VORTICE

SALIDA DE MEA

or 22088

AMARA AMAAHA VM MAAAMAAAAANAe

Separador De

Alta Presion

Practicamente todas las unidades cataliticas que tienen

una corriente de gas de reciclo, tendrén un separador de alta

presién. Estos estén disefiados principalmente para separar

hidrégeno de hidrocarburos. Et hidrégeno luego va a la succlén

del compresor de reciclo. Los hidrocarburos pasan al tren de

traccionamiento

Uno de los componentes basicos de un separador de alta

presién es una malla usada como eliminadora de nieblas

{demister) la cual esta generalmente construlda de monel. Esta

soportada en un deflector (baffle) en la cabeza del separador

para coalescer o eliminar las gotitas de hidrocarburos de la

corriente de gas. Hay un distribuidor de entrada, generalmente

locallzado en la parte media del recipiente, que ayuda a

distribulr el gas uniformemente a través de todo el recipiente.

Hay un indicador de nivel de vidrio a media altura del

recipiente para mostrar el nivel de hidrocarburos y un Indicador

de nivel de vidrio en el fondo para mostrar el nivel de agua. Los

controladores de nivel controlan los caudales de agua y de

hidrocarburos que salen del separador de alta presidn. El nivel

de liquido en el fondo del separador es importante. Algunos de

los separadores de alta presién operan a una presién mucho

mds alta que la del proximo recipiente que le sigue. La alta

presion en el separador, particularmente en unidades de

hidrocracking que operan a presiones de hasta 2000 psi, podria

perderse si, por cualquier razén, el nivel de liquido no se

mantuviese en el fondo del recipiente. Esto puede causar

problemas graves en los recipientes que vienen a continuacién.

La linea de salida, si va a una bomba, generalmente tiene un

rompedor de vortice, En los casos en que el liquido sale del

recipiente bajo presién propia no se requiere rompedor de

vértice. En unidades de desulfuracién y de hidrocracking, hay

sistemas para lavar con agua los enfriadores que preceden al

separador de alta presion. E1 agua tiene que ser eliminada de!

hidrocarburo a fin de reducir la carga en el equipo aguas abajo,

tal como en el separador de baja presién o en el tambor de

evaporacién a baja presion (flash drum). Para esto, se instala

un deflector a la mitad del recipiente, se coloca una malla en la

otra mitad det recipiente aproximadamente a un tercio de !a

distancia desde el fondo del recipiente. y se instala un

deflector vertical desde el deflector horizontal. Este deflector

soporta una malla vertical que se extiende casi hasta e! fondo

del recipiente. Puesto que con toda probabilidad e! agua

contendra componentes corrosivos, el fondo del tanque debe

estar revestido con metal u hormigén.

La linea de salida de hidrocarburos tiene un tubo retenedor

que se extiende por encima de las mallas para la coalescencia

del agua. Esto asegura que, aunque se tenga un nivel de agua,

el agua no ira a la salida de hidrocarburos. El agua que sale del

633

fondo del separador puede ser enviada a un desorbedor de

compuestos sulfurados y a continuacién tratada para eliminar

restos de H,S y de NH, antes de descargarla en un tio o de

‘enviarla a una unidad de tratamiento de efluyentes acuosos.

Hay también un conjunto de platos y de bajantes en el

‘separador de alta presién de las unidades de desulfuracién y

de hidrocracking, de tal manera que, durante la regeneracién,

los productos de combustién puedan ser eliminados de la

Corriente gaseosa del gas de reciclo. Los platos permiten el

Contacto apropiado. Cuando se usan platos, se inyecta el agua

directamente en el separador de alta presién, donde se pone

€n contacto con el gas de reciclo ascendente. Los productos

de combustién son absorbidos y eliminados por el fondo del

‘Separador de alta presién y la corriente puede ir a una unidad

de purificacién de agua.

Una unidad de hidrocracking que opere a alta presién, tendrd

tIplcamente una presidn de disefio de 135 kg/cm? (2000 psig).

La temperatura de disefio del separador mostrado es de 120°C

©, aproximadamente, de 250°F.

Puesto que habré algunos productos corrosivos, el recipiente

debe estar hecho de acero al carbono pasivado. Todas las

‘mallas estén hechas de monel. El fondo de la torre, como se

mencioné antes, esta revestido con hormigén, asi como el tubo

retenedor (standpipe).

Una de los detalles interesantes del separador de alta

Presién de una unidad de hidrocracking, es el hecho de que

tiene cabezas semiesféricas. La mayorla de los recipientes, de

hecho todos los recipientes, de los que hemos hablado

Previamente, estan construldos con cabezas elipticas de

excentricidad 2:1. La cabeza semiestérica puede ser construlda

on un espesor mucho menor (mucho mds delgada) que una

cabeza eliptica 2:1 para una presién de disefo equivalente.

634

SEPARADOR DE ALTA PRESION

(HIGH PRESSURE SEPARATOR)

SALIDA DE GAs — usrne

See

j—_f

MALLA RETENEDORA

EBLA

PE]

UL oN ENTRADA DE AGUA

rT “> (CON BRIDA CIEGA)

ut

~ TUBO RETENEDOR

MALLA DE

COALESCENCIA

REVESTIMIENTO DE

HORMIGON

‘SALIDA DEL AGUA

SALIDA DE

HIDROCARBUROS

or 720610

Tambor De

Evaporacion A

Baja Presién

(Tambor De Flash)

La funcién de un tambor de evaporacién a baja presion

(tambor de flash) es la de eliminar hidrégeno y otros

gases ligeros disueltos en los hidrocarburos debido a la

alta presién en el recipiente precedente al tambor de

evaporacién a baja presidn, El recipiente precedente al tambor

de evaporacién, puede operar a unas 2000 psig y a una

temperatura de 130°F. E! tambor de evaporacién a baja presion

opera a 100 psig y 125°F. Aunque hay una pequefia caida de

temperatura, con una caida de presién cercana a 1900 psig, se

puede esperar que la mayorla del hidrégeno se desorba del

liquido que entra al tambor de evaporacién a baja presién, y

con esto se reduzca la cantidad de hidrégeno que podria ir al

desbutanizador. Asi, sin calor de fraccionamiento ni de

ebullucién, una gran cantidad de gases indeseables son

evaporados del liquido. El tambor de evaporacién a baja

presién, al menos durante la regeneracién en la unidad de

hidrocracking, tiene que soportar la presencia de algunos

materiales corrosivos. El recipiente esta hecho de acero al

carbono pasivado y tiene un revestimiento de hormigén de

aproximadamente 3/4” de espesor en la mitad inferior del

recipient.

El tubo retenedor vertical (standpipe) para la salida de

hidrocarburos est4 hecho de monel asi como el rompedor de

vortice. Hay una gran cantidad de agua que sale de este

recipiente. Por ello, hay un control de nivel y un indicador de

nivel de vidrio en la bota de agua. El agua se bombea de la

bota del agua, por lo que hay un rompedor de vortice en la

salida del agua. Puesto que los materiales que van a esta bota

son corrosivos, la bota esta embridada al recipiente a fin de

que pueda ser desmontada y reemplazada con otra nueva

cuando la corrosién del metal sea excesiva,

Dentro del acumulador hay una malia de monel de 12”

(0,3 m) de espesor. Esta malla sirve para dos propésitos: uno,

ayudar a la retencién de gotitas de hidrocarburos arrastradas

en la corriente gaseosa y provocar su coalescencia y retorno; y

otro, coalescer las gotas de agua, separandolas del

hidrocarburo a medida que éste pasa a través de la malla

retenedora. La bota de agua esta dimensionada de tal manera

que pueda ser utitizada como un registro para inspeccionar la

malla retenedora en el lado aguas abajo de la'malla, y hay otro

registro colocado aguas arriba para la inspeccién de este lado

de la malia. Hay un distribuidor para gas e hidrocarburos en la

linea de entrada. Hay una linea de salida de gas y una linea

para la vdlvula de escape, puesto que cualquier sobrepresién

en el sistema normalmente se descarga en este punto. Hay

boquillas embridadas para el indicador de nivel de vidrio y para

el control de nivel de la fase orgadnica.

636

seer gon nov 130 vanvs— 731-91

~ VIONaIS31vOd

vnov) > SayTivw _ NOSIINHOH 3a

3a viog “ OLNAIWILS3ASY

soginon souNnsyVvIOUGIH

aq vanvs ~N

sv5 30 vanvs

SIS x s

—OULSIDSY \

avalun5as 3a \ WOVHLNA

VINATWA

(winud HSvis auNSSaud MOT)

(NOISS’¥d Vrvd 3G HSVi1s YOSWNVL)

NOIS3”d Vrvds V NOIDWHOdVAA 10 YOUNVL

Reactor Tipico

De Un Solo

Lecho Con Flujo

Axial Hacia Abajo

1. Presion de disefio — 30 kglom?, 425 psig.

2, Temperatura de diseflo de la carcasa — 400°C, 750°F.

3. Limitaciones en la presién y temperatura de

regeneracién—3,5 kg/cm’ a 525°C, 50 psig a 977°F.

4, Materiales de construccién.

A. Externos

1. Carcasa y cabezas de acero aleado con 0,5% de

mollbdeno. El interior de la carcasa y de las cabezas estd

revestido con acero inoxidable con 11 a 13%Cr. El

revestimiento tiene un espesor de 3,2 mm o 1/8".

2. Todas las bridas son F-1 de 300# con empaque de

anillo. F-1 indica que la brida esta hecha de acero aleado

Conteniendo 1/2%de molibdeno. La ranura para el empaque de

anillo es de fondo plano y est acabada con un depésito de

soldadura de acero inoxidable de 3,2 mm o 1/8" de espesor.

3. Todas las boquillas estan recubiertas con una capa

de 3,2 mm o 1/8" de acero inoxidable con 11-13%de cromo.

B. Internos

EI material usado en la construccién de las partes

internas es acero inoxidable. Acero inoxidable 18-8 se usa

generalmente para los tamices. Excepcién de lo antes

mencionado, es el distribuidor de entrada. El constructor

puede escoger el tipo de acero inoxidable, que contendrd

cromo, niquel y titanio, 0 18%de cromo, y 11% de niquel y

cobaito,

5. Descripcién de las partes internas del reactor.

A. Dis

dor de entrada

La brida de la cabeza del distribuidor de entrada esta

colocada entre las dos bridas de entrada y estd sujetada

firmemente por un anillo de asbesto trenzado comprimido

entre la brida del codo y la brida del distribuidor de entrada. El

distribuidor consta de una rejilla que contiene cincuenta y seis

orificios de 12,7 mm o 1/2" de didmetro, igualmente espaciados

en circulos concéntricos. La rejilla del distribuidor esta

colocada encima de una serie de tres conos, cada uno un poco

més pequefo que el siguiente. Los conos introducen la

corriente de gas de proceso de tal manera que el gas de

proceso es distribuldo sobre el diémetro total del lecho de

catalizador.

6.38

B, Tamiz de la Boquilla de Salida

Hay un tamiz en el cabezal del fondo, construldo con

una placa de acero inoxidable de 6,4 mm o 1/4” de espesor en

forma de cono truncado. Las ranuras en la pared de! cono son

de 1/4” x 1”, Este tamiz permite el paso libre del gas de

proceso pero retlene el material ceramico de soporte de!

Catalizador de 19 mm 0 3/4" de didmetro que rodea al tamiz,

C. Boca de descarga del catallzador

Hay una boca de descarga de 102 mm o 4" de didmetro

colocada en la cabeza inferior. La boca tiene una brida de

empaque de anillo con una brida clega, excepto cuando se

descarga él catalizador. Instalada en la boca de descarga hay

una valvula de descarga y una extension de Ia boquilla, tlena

con bolas de cerdmica de 6,34 mm o 1/4” de didmetro, que se

extiende a través del material de soporte del catalizador de tal

manera que el catalizador puede ser sacado del reactor sin

perturbar el material de soporte del catalizador.

D. Material de Soporte del Catalizador

La cabeza inferior del reactor esta Ilena de bolas

ceramicas de 19 mm o 3/4” de didmetro hasta un nivel de 152

mm 0 6" encima del extremo superior del tamiz en forma de

cono truncado. Sobre la capa de bolas de cerémica, hay una

capa de 102 mm o 4" de bolas de cerdmica de 6,3 mm o 1/4"

de didmetro. Sobre esta capa hay otra capa de 102 mm o 4" de

soporte del catalizador de 3,2 mm o 1/8" de didmetro. Para

reactores de flujo axial hacia abajo que tengan un diametro

superior a 8", las capas de soporte de catalizador de 1/4" y 1/8”

de diémetro tienen 6" de espesor.

E. Canastas distribuidoras (Cestos distribuidores)

El catalizador descansa sobre la capa de soporte de

3,2 mm o 1/8” de diametro. Poco a poco se eleva el nivel de!

catalizador hasta que falten 304 mm o 12" para el nivel

deseado y entonces se colocan las canastas distribuidoras.

Siete canastas grandes en un circulo de 380 mm o 15" de radio.

y tres canastas pequefias en un circulo de 152 mm 0 6" de

radio. En el circulo de 152 mm (6") de radio, las tres canastas

deben estar espaciadas 325 mm (12,75") entre centros. En el

circulo de 380 mm o 15" de radio, las 7 canastas deberdn tener

una distancia de 344 mm (13,5") entre centros. Luego se

afiaden y se nivelan los 304 mm (12") de catalizador restantes.

Sobre el catalizador se pone una capa de 75 mm (3") de bolas,

de ceramica de 6,3 mm (1/4") de didmetro. Sobre ésta se coloca

una capa de 75 mm (3") de bolas de ceramica de 19 mm (3/4")

de didmetro. Las canastas distribuidoras largas y cortas tienen

639

en su parte interior didmetros de 18" y de 14” respectivamente

y una longitud de 22" y de 17”. El fondo estd cerrado con un

tamiz y en la parte alta hay un plato del calibre N° 12. El

alambre del tamiz es de 1,6 mm (1/16") de didmetro y el orificio

del tamiz es de 1 mm (0,042").

6-40

REACTOR DE UN SOLO

LECHO CON FLUJO AXIAL HACIO ABAJO

{SINGLE BED DOWN FLOW REACTOR)

ENTRADA

___ DISTRIBUIDOR DE

ENTRADA,

CANASTAS:

DISTRIBUIDORAS ~~} ~ BOLAS DE

CERAMICA

yuryy

CATALIZADOR

sours o: [1/8 :

sates | aoc Y vaLvULA

14" cy , DE DESCARGA DEL

‘CATALIZADOR

SILLA DE ELEFANTE Y

‘SU TAMIZ

SALIDA oe amen

Reactor De Pared

Caliente

Lecho Maltiple

Y De Flujo Axial

Hacia Abajo

1. Presién de disefo tipica del reactor: 155,0 kg/em?,

2200 psig.

2. Temperatura del disefio del reactor: 440°C, 824°F.

3. Materiales de construccién.

a) Externos

La carcasa, cabezas, boquillas y bridas del reactor estan

Construidas de aleacién que contiene 2-1/4%cromo, 1%

molibdeno. Los recipientes pueden ser hechos de placa 0

forjados.

b) Internos

Todas ias partes internas del reactor, incluyendo

tuercas, pernos y tamices son de acero Inoxidable tipos 316L,

347, 6 321.

¢) La carcasa y las cabezas estan usualmente revestidas

con una capa superpuesta de 10 + 2 pasos de soldadura de

acero inoxidable tipo 347.

4, Descripcién de las partes externas

a) Ambas cabezas del reactor, superior e inferior son

semiesféricas, debido a los requerimientos de operacién a

alta presién.

b) El reactor tiene una boquilla de entrada de 508 mm o

de didmetro y una boquilla de salida de 254 mm 0 10" de

idmetro. Hay 14 boquillas en el lado del reactor, 12 son

boquillas de termopozos de 50,0 mm (2") de didmetro y dos

Son boquillas de entrada de corrientes de enfriamiento de 152

mm 0 6" de didmetro. En la cabeza inferior hay una boquilla de

descarga del catalizador de 152 mm o 6" de didmetro.

5. Descripcién de las Partes Internas del Reactor

8) Suspendido de la brida de entrada hay un distribuidor

de entrada disefiado con una rejilla que contiene 68 orificios de

19 mm (3/4”) de didmetro, igualmente espaciados en circulos

concéntricos. Suspendidos de la rejilla hay tres conos

truncados concéntricos que distribuyen la corriente de proceso

de entrada uniformemente sobre todo el plato distribuidor

de entrada.

b) Plato Distribuidor de Entrada — El plato distribuidor

de entrada contiene 100 tubos verticales, igualmente

espaciados, de 62,5 mm (2-1/2") de diémetro y 225 mm (9") de

largo. El extremo superior de los tubos esta cerrado y los lados

642

de la parte superior tienen ranuras en angulo de 45°. A 38 mm

(1-112") del extremo inferior de! tubo y a 25,4 mm (1") del plato

hay 4 orificios igualmente espaciados de 9,6 mm (3/8") de

didmetro. Dado que la alimentacion esta formada por dos

tases, liquido y gas, el lIquido podria mojar solo partes del

catalizador y causar canalizacion de flujo en el reactor, por lo

que es necesario disefar el reactor a fin de impedir que esto

ocurra, El gas de proceso entra por las ranuras en el lado

superior del tubo. Cualquier liquido que pueda separarse del

gas de proceso se recoge en los platos colocades alrededor de

los tubos. Cuando se alcanza un nivel de aproximadamente 21

mm (7/8"), el liquido entra en los tubos a través de los orificios

laterales de 9,6 mm (7/8") de didmetro. El liquido que se mezcla

con la corriente de gas es pulverizado en finas gotitas y

distribuldo a través de la primera capa de catalizador. Con la

excepcién de cuatro orificios de 6,4 mm (1/4") de didmetro, el

plato no permite el paso de liquido. El espacio entre la parte

interna del reactor y la circunterencia exterior del plato esta

sellado con asbesto trenzado de 25,4 mm (1") de grueso.

¢) Lechos de catalizador — En el reactor hay 3 lechos

de catalizador. Los lechos superior y medio estén soportados

en una rejilla cubierta con un tamiz de malla de 9 x 9-1/2, El

tamiz esta cubierto por una capa de material de soporte det

catalizador de 3.2 mm (1/8"). Sobre el material de soporte del

catalizador hay una entrada de gas de entriamiento. Cada

entrada de enfriamiento consta de un tubo cabezal de 76 mm

(3°) de didmetro que divide al recipiente horizontalmente. Hay

13 tubos distribuidores laterales, igualmente espaciados, a

ambos lados de! cabezal y a un angulo de 90° con el mismo. El

cabezal y los tubos laterales tienen orificios igualmente

espaciados para mejorar la distribucion del gas de

enfriamiento. El propdsito de esta entrada de gas de

enfriamiento es el de distribuir hidrdgeno {rio uniformemente

en el gas caliente de proceso para reducir la elevacion de

temperatura causada por la reaccién exotérmica en el lecho

superior del catalizador

d) Platos redistribuidores — Debajo de las rejillas de

soporte del catalizador, hay un plato redistribuidor, disefiado

de la misma manera que el plato distribuidor de entrada sobre

el lecho superior. Este plato redistribuye unitormemente el gas

de proceso a los lechos inferiores. Sin embargo, dado que

serla imposible descargar el catalizador de los lechos superior

y medio a través de las rejillas de soporte, tamices y platos

redistribuidores, se insertan tres boquillas de descarga del

catalizador a través del plato de redistribucion y del tamiz y

rejilla de soporte. Cuando se descarga el catalizador de los,

lechos inferiores, el catalizador de los lechos superiores fluye

a través de estas boquillas y se saca por la boqulla existente

en la cabeza inferior

6-43

e) Tamiz de la canasta de salida—Hay un tamiz en la

canasta de salida de 456 mm (18") de didmetro externo por 354

mm (14") de altura que se asienta sobre gulas insertadas en la

tuberla de salida. La canasta esta disefada para permitir el

libre paso de la corriente de proceso y retener el material de

soporte de catalizador de 19 mm (3/4") de didmetro que rodea

la canasta. Encima de la parte superior de la capa de material

de soporte de 19 mm de didmetro hay otra capa de 10 mm (4")

de material de soporte de 6,4 mm (1/4") de didmetro. Sobre

esta capa se coloca todavia otra de 101 mm (4") de material de

Soporte de 3,2 mm (1/8") de didmetro. Estas capas de material

de soporte sostienen el lecho inferior de catalizador en el

reactor. Para reactores de didmetro superior a 8 pies, el

espesor de las capas de soporte de 1/4" y 1/8" se aumenta

hasta 6" (15 mm).

644

REACTOR DE LECHO MULTIPLE

Y FLUJO AXIAL

(MULTI BED DOWN FLOW REACTOR)

PLATO DISTRIBUIDOR

Deere” al

[ eal

o

r +

PozOs DE

‘TERMOPARES

{TERMOPOZOS)

BN

SALIDA“

~~ REGISTRO Y

ENTRADA,

TAMIZ DE SOPORTE

DEL CATALIZADOR

PLATO REDISTRIBUIDOR

ENFRIAMIENTO

> (QUENCH)

Ly _— ptaro nevisrriauioon

foe ‘CARCASA EXTERIOR

oN REVESTIMIENTO

INTERIOR

_. BOQUILLA DE DESCARGA

DEL CATALIZADOR

645,

Reactor De NOTA: Con la excepcién de las dimensiones, éste es

Flujo Radial un reactor representativo de los reactores de lecho fijo, de

flujo radial y de paredes calientes.

1. Presién de disefio tipica: 40 kg/cm’, 570 psig.

2. Temperatura de disefio tipica de las paredes del reactor:

525°C, 97°F. .

3. Materiales de construccién

8) Cuerpo y cabezas: A-387 Gr. Il. Este cédigo de!

‘material indica que la carcasa y las cabezas del reactor éstan

hechas de una aleacién de acero que contiene 1-1/4%de cromo

y 1/2%de molibdeno. Las bridas y las tuberias también estan

hechas de la misma aleacién de acero pero el cddigo de las

bridas es F-11 y el de la tuberla es P-11. La brida tiene una

Junta de anillo con una ranura de fondo plano. El cédigo para el

empaque de anillo es F-5, lo que significa que el empaque

Contiene S%cromo y 1/2%molibdeno. Todos estos materiales

dan excelentes resultados a presiones y temperaturas altas.

b) Los materiales usados en la construccién de las

partes internas del reactor, con muy pocas excepciones,

pertenecen a dos clases:

1. Cualquier parte interna que esté soldada a la pared

del recipiente sera generalmente de acero inoxidable 405

conteniendo de 11 a 13%de cromo. La excepcidn es el collar

de guia de la tuberla central perforada, el cual es de acero

inoxidable 316 L.

2. Las partes internas restantes del recipiente son de

acero inoxidable 316. Una excepcién es el anillo de expansién

de las placas de media cafia (scallops), el cual es de acero A.

387 Gr. 11, que contiene 1-1/4%de cromo y 1/2%de molibdeno.

Todos las pernos son de aleacién con 11-13%de cromo.

c) La cabeza inferior (fondo) del reactor debe estar

recubierta con ladrillo refractario,

4, Descripcién de las partes internas

a) El distribuidor de entrada est disefiado para cambiar

la direccién del flujo entrante, de direccién axial (hacia abajo)

hacia los lados (radial). La parte superior de! distribuidor de

entrada tiene una brida que est4 mantenida firmemente entre

las bridas de la boquilla de entrada por compresién contra un

anillo de asbesto trenzado colocado entre la brida del

distribuidor de entrada y la de la boquilla del reactor.

6-46

b) Placa detlectora

Es un deflector horizontal suspendido de la cabeza

‘superior del reactor y provisto de un registro de acceso.

c) La mampara contiene el clerre y espacio muerto de

catallzador y dirige la corriente de gas de proceso hacia el tubo

central.

4) Las placas de media cafa (scallops) son secclones

cilindricas ranuradas, cortadas a lo largo de la generatriz del

cllindro, y presionadas herméticamente contra la pared interna

de a carcasa del reactor. €1 extremo inferior de las medias

cafias descansa en un anillo de soporte situado en el fondo del

reactor. Los extremos superlores de las medias cafas estan

sostenidos por una varilla sujetadora y estan abiertos para

permitir la entrada del gas de proceso. El gas es distribuido

por medio de las medias cafas a lo largo de Ia altura total del

lecho del catalizador. El numero de medias cahas varla segun

el dimetro de la carcasa del reactor. Un reactor de 1,5 m

(6 pies) de diametro contiene 20 medias cafas. Las

ranuras en las medias caflas son demasiado pequenas para

permitir que el catalizador pase por ellas. Cuando se carga el

catalizador no se debe permitir que éste caiga dentro de las

medias cafias.

e) El tubo central es esencial para la distribuicion

uniforme del gas de proceso a través del lecho de catalizador

El gas de proceso sale de las medias cafias, circula

horizontalmente a través del lecho de catalizador, y pasa a

través de agujeros perforados en el tubo central, el cual est4

dispuesto verticalmente en el reactor y se extiende a través de

todo el lecho catalitico. El numero y tamafo de los aguleros en

el tubo central es cuidadosamente calculado por el ingeniero

de diseho para dar la mejor distribucién del gas de proceso a

través del lecho catalitico. Los agujeros perforados en el tubo

central son de didmetro mayor que el didmetro de las,

particulas de catalizador. Para evitar las pérdidas de

catalizador, el tubo central esta envuelto con una malla 0

tamiz. Los agujeros de la malla tienen aproximadamente 1 mm.

de diametro, de tal manera que el catalizador no puede pasar a

través del tamiz.

) Cubierta del tubo central: Si se desea operar una

unidad de reformado catalitico a capacidades mas bajas que

las de disefo por un prolongado perlodo de tiempo, una menor

cantidad de catalizador serd requerida. Si se descarga parte del

catalizador para mantener una distribucién apropiada a través

del lecho, se coloca una cubierta sobre un tramo del tubo

central, a partir de su extremo superior. La cubierta y la parte

correspondiente cubierta del tubo central se llaman la

ear

“cubierta del tubo central”. Cuando se extiende la cubierta

debe extenderse también a mampara exterior a fin de

Preservar el flujo lineal de la corriente del gas de proceso.

9) Manga del tubo central: En el centro de la cabeza

Inferior del reactor se suelda una manga o tubo a la cabeza. El

didmetro interno de la manga es 3,2 mm (1/8") mas grande que

e1 didmetro exterior del fondo del tubo central, el cual se

acomoda dentro de la manga y descansa sobre un asiento

formado en la cabeza inferior del reactor. Este asiento debe

estar limpio antes de que el tubo central sea colocado dentro

de la manga. El Interior de la manga estd acabado en su

extremo superior de tal forma que una pieza de asbesto

trenzado pueda taponar este espacio para evitar la fuga de

catalizador entre la manga y el tubo central.

h) Boquilla de descarga del catalizador: En la cabeza

Inferior de cada reactor hay una boquilla de descarga de

catalizador de 102 mm de didmetro. Excepto cuando se estd

descargando el catalizador, !a boquilla debe estar tapada con

una brida clega. Dentro de la boqulla hay una valvula. La

boquilla atraviesa la carcasa del reactor y el revestimiento de

ladrillo refractario hasta el lecho del catalizador. La parte

superior de la boquilla est llena de bolas de cerdmica de 1/4”

{6,4 mm) de didmetro hasta el nivel del ladrillo refractario.

648,

REACTOR DE FLUJO RADIAL

(RADIAL FLOW REACTOR)

a

DISTRIBUIDOR DE DEFLECTOR (PLACA)

ENTRADA

CUBIERTA DEL MAMPARA

TUBO CENTRAL 2 NIVEL DE CATALIZADOR

TUBO CENTRAL i

MEDIA CANA

TAMIZ DEL PERFORADA

TUBO CENTRAL 4

VALVULA DE DESCARGA REVESTIMIENTO DE

DEL CATALIZADOR LADRILLO REFRACTARK

ASBESTO TRENZADO

ASBESTO TRENZADO

vor 2208

eug

Flujo Radial

La cantidad de catalizador a ser cargada debe ser

determinada por la refinerla. Sin embargo, hay algunos

detalles importantes que conclemen al operador. Estos

‘se enumeran a continuacién:

1. Los bidones de catalizador deben estar tapados hasta

que se carguen en los reactores. E! catalizador nunca debe

estar expuesto a la Iluvia oa la intemperie.

2. Nunca deben mezclarse catalizadores distintos. Los

bidones de los distintos catalizadores deben almacenarse @

identificarse separadamente.

3. Debe llevarse un registro exacto de cada bidén cargado

en el reactor.

4. No debe permitirse que ningin objeto extrafio, tal como

tuercas para cierre de los bidones, pernos, empaques,

alambres de sellado, herramientas, etc., entre en el reactor

junto con el catalizador. Observe lo siguiente si usted toma

parte en la carga del catalizador:

— El catalizador nunca debe caer libremente a mas de un

metro de altura.

— El reactor debe !lenarse de manera que la superficie del

catalizador siempre permanezca horizontal y bien nivelada.

Evite montones!

— Nunca camine sobre el catalizador a menos que esté

usando raquetas en sus zapatos para distribuir su peso.

— Use una mascara contra el polvo para evitar que el

Polvo del catalizador entre en sus pulmones. Lavese con

grandes cantidades de agua cuando haya concluido su jornada

labora.

— Asegurese que el catalizador es cargado hasta el nivel

adecuado y que el lecho ha sido nivelado con una regla.

— Si se quiere una muestra det catalizador fresco, tome

una pequefia cantidad (25 cc) de cada bidén cuando éstos se

vierten en la tolva de carga. Gudrdela en una bolsa de plastico

sellada o en una botella. No deje la muestra expuesta al aire.

Nunca la exponga a la humedad. Identifique adecuadamente la

muestra marcando la bolsa o recipiente.

— Cubra el extremo superior de las medias cafias de tal

manera que no les entre catalizador durante la carga. Antes de

quitar esta cubierta y antes de colocar las bolas de cermica

en el espacio muerto entre la mampara y las medias cafas,

limpie con un cepillo el catalizador que pueda estar adherido a

650

Descarga Del

Catalizador Del

Reactor De

Flujo Radial

la mampara deflectora, luego coloque 50 mm de bolas de

cerdmica de 6,3 mm de didmetro entre la mampara y las

medias cafias. Sobre esta capa de bolas de 6,3 mm de

didmetro, ponga otra capa de 250 mm de espesor de bolas de

cerdmica de 19 mm de didmetro.

— Asegurese de que el distribuidor de entrada ha sido

colocado antes de cerrar el reactor.

-— El catalizador que caiga al suelo o en plataformas debe

ser barrido y recogido en un bidén vacio marcado “barridos”

Este catallzador recogido es de valor y puede ser recuperado.

NOTA: Nunca entre en un reactor a menos que se haya

asegurado de que no corre riesgo y la entrada esté permitida.

Si el reactor no tiene Ia cantidad suficiente de oxigeno para la

respiracién se corre peligro de muerte.

1. Normalmente, antes de la descarga se tendra que

realizar el quemado del carbén del catalizador. Esto elimina

el carbén, los gases de hidrocarburos y las piritas det

catalizador, Si el catalizador no ha sido regenerado, averigie

cuales son las técnicas de seguridad para la descarga

2. Los lechos de catalizador deben ser enfriados a 40°C

approximadamente antes de la descarga.

3. Los conductos de descarga se conectan a la boquilla

de descarga después de que la brida ciega y el empaque de

anillo han sido retirados

4, Se saca la valvula de descarga de la boquilla de

descarga, lo que permite que las bolas de cerdmica salgan y

vayan a pasar a un recipiente separado

5. El flujo del catalizador es regulado con una valvula en

el conducto de descarga.

6. El catalizador debe ser descargado en bidones de

catalizador limpios. Los bidones de catalizador de la UOP son

extra fuertes.

7. Cada bidén debe tener un empaque y una tapa

abrazadera empernada.

8. De cada bidén que ha sido descargado del reactor se

debe tomar una muestra de 25 cc. El area de descarga bajo el

reactor debe estar barrida y limpia antes de empezar la

descarga. El catalizador que caiga al suelo debe ser recogido y

colocado en un biden de “barridos” para después retornarlo

con el resto del catalizador.

681

9. Un bidén de catalizador contiene aproximadamente 100

kg. El peso de tara del bidén es el peso del bidén, mas el peso

del empaque, mas el de la tapa abrazadera y del perno y tuerca

de la tapa abrazadera. El peso de tara mds el del catalizador es

Igual al peso bruto de bidén.

Por ejemplo:

Peso de tara = 225kg

Peso neto de catalizador = 100.0 kg

Peso bruto = 122.5 kg

Se debe llevar un registro del peso de tara, peso neto y

peso bruto de cada bidén.

652

Preparacién,

Arranque Y Paro

De Recipientes

Y Sistemas

Relacionados

Después de que un recipiente ha sido construido y erigido,

las partes internas han sido instaladas por el contratista,

y el recipiente ha sido inspeccionado. el operador comenzara

a realizar las operaciones finales de preparacion del

recipiente. Si se trata de una columna fraccionadora, existen

bocas de registro en cada plato, las cuales permiten el acceso

ala columna y facilitan el trabajo de mantenimiento. Una vez

que el trabajo ha sido realizado, estos registros tienen que ser

sellados y el operador debe asegurarse de que han sido

colocades y sellados apropiadamente. Primero, sin embargo, el

operador debe Inspeccionar cada plato para comprobar que

restos cualesquiera, papel, herramientas, linternas etc., hayan

sido removidos y que los platos estén limpios. El operador

debe cerciorarse de que varillas de soldadura, tuercas, pernos,

piezas de madera, basura, y otros objetos hayan sido

removidos del fondo de la columna. Una vez que el interior de

la columna ha sido inspeccionado completamente. las bocas de

fegistros exteriores son cerradas. El operador debe tener

cuidado de asegurarse de que los contratistas hayan limpiado

minuciosamente las caras de las bridas, eliminado la

herrumbre y removido cualquier aspereza de las caras, de que

el empaque esté instalado, y de que las bridas estén

empemadas y ajustadas hermeticamente

Una vez que la columna esté completamente cerrada el

siguiente paso consiste en una prueba hidrostatica con un

cédigo de prueba, en el que los factores de temperatura y

presién estan calculados, o una prueba de fuga de liquido en la

que no se considera el factor temperatura. Normalmente se

presiona la unidad hasta la presin deseada, llenddola con

agua, slempre y cuando por supuesto las fundaciones puedan

soportar este peso. Si se pide al operador que Ilene la columna

con agua, su supervisor debe indicarle que equipo debe estar

incluido en ta prueba hisdrostatica junto con el recipiente. Es

Posible que parte del equipo deba ser excluldo de la prueba

hidrostatica debido a ser incapaz de soportar la presion. El

equipo no incluido en la prueba hidrostatica debe ser aislado

con juntas ciegas, y esto incluye las valvulas de descarga

Cuando se Ilene la columna con agua, la columna debe ser

venteada en cabeza para remover todo el aire. La columna

entonces se !lena completamente hasta que rebose agua por el

venteo; la valvula de venteo entonces se cierra y posiblemente

se tapona. Generalmente no existe otro punto de venteo mas

alto excepto quizas por un venteo en Ia linea de salida de

productos de cabeza, la cual deberd ser también cerrada. El

contratista o el personal de mantenimiento procedera entonces

con la prueba hidrostatica. Cuando la prueba se naya realizado,

el agua deberd ser drenada. El operador que esté asignado al

drenado de un recipiente, debe primero abrir el venteo de

cabeza y luego puede proceder al drenaje por el fondo de la

columna, Sin embargo. el drenaje debe llevarse a cabo

653

lentamente, ya que normalmente la tuberia de venteo es de 1"

y la de drenaje es de 10". El operador debe cerrar la linea de

10” parcialmente de tal manera que e! cuadal volumétrico de

salida del agua no sea mayor que el de entrada de aire al

Tecipiente, con lo que se impide la formacién de vacio en el

fecipiente. Muchas columnas no estan disefadas para vacio y

Podrian reventar y desplomarse debido al drenaje simplemente

Porque el operador se ha olvidado de abrir el venteo. Si la

Valvula de venteo ha sido taponada, asegurese con certeza de

que el tapén ha sido removido y de que la valvula esta abierta.

Si es posible, no se fie de un solo venteo, abra dos 0 tres a fin

de asegurarse de que la columna esté ventedndose.

En algunas partes de las tuberias conectadas al recipiente,

han sido colocadas bridas para aislar la seccién sometida a

prueba hidrostatica de las otras secciones que no pueden ser

‘sometidas a la presién de prueba. Estas bridas tienen que ser

removidas y contadas. Inserte un empaque nuevo entre las

bridas y, por supuesto, vuelva a colocar los pernos y ajistelos

herméticamente.

La siguiente fase de la operacién es el lavado con agua. No

permita nunca que el agua de lavado de las lineas vaya a parar

a recipientes, ya que, si hay suciedad en las tuberlas, ésta

podria ir al recipiente, intercambiadores, hornos, etc. El

‘supervisor a cargo del drenaje del recipiente debe cuidar que el

‘operador drene por lineas especificas, digamos una linea de

succién de la bomba después de que la brida de la bomba haya

sido abierta. Sin embargo, asegurese de que el agua sucia de

lavado no entre en la bomba. Prosiga con el lavado hasta que

el agua de lavado de la linea de succién salga limpia,

Todas las lineas de alimentacién, lineas de retorno de

alimentaciOn de calderas, lineas de reflujo, lineas de salida de

cortes laterales, etc. deben ser desconectadas y lavadas

separadamente con agua para aseguarse de que estén

absolutamente limpias. Entonces deben ser reempacadas y

reempernadas. Luego se colocan tamices en las bridas de la

succién de todas las bombas, se llena el fondo del recipiente

hasta un cierto nivel y se circula agua a través del hervidor,

retorndndola por la linea de vapor. También puede ponerse

agua en el acumulador de productos de cabeza, bombeando

entonces el agua a través de la linea de reflujo. Puede incluso

dejarse la columna llena con el agua de la prueba hidrostatica,

y Se deja entonces drenar el agua por todas las lineas

conectadas a la columna. Cuando la columna esta llena de

agua, puede permitirse que el agua rebose en el acumulador de

‘cabeza y regrese a la columna a través de la linea de reflujo,

con las bombas de reflujo funcionando.

654

ruido extrafo y recalentamiento anormal que Ud. observe.

Generalmente las bombas son relevadas cada 4 horas a base

de un sistema de rotacién a través de una bomba de reserva.

Cada bomba deberia operarse de 12 a 24 horas. Si la bomba

esta ligeramente desalineada o tiene algin defecto, aqul es

cuando debe ser observado. Por supuesto, cualquier bomba

que empieza a cavitar 0 tiene problemas serlos de vibracién 0

calentamiento debe pararse inmediamente. Esto generalmente

No presenta problema alguno a menos que se esté bombeando

de un recipiente a otro y que la bomba tome la succién del

otro reciplente. Cuando esto ocurra, el sistema entero tiene

Que ser parado hasta que la bomba haya sido reparada o hasta

que pueda arrancarse la bomba de recambio.

El lavado con agua da al operador una excelente oportunidad

para aprender como se operan las valvulas y ver que las

bombas estén bombeando apropiadamente y que los niveles de

los indicadores de nivel estén en su debida posicién. jNote:

los flotadores de los controles de nivel indicaran un valor mas

alto con agua que con hidrocarburos!

Hay algunas piezas de! equipo que generalmente no se lavan

con agua, por ejemplo: reactores de reformado catalltico y las

lineas de succién de los compresores. Estos equipos

usualmente son tratados con cido por abrasién con

perdigones previamente a la puesta en marcha, Los sistemas

de aceite de los compresores usualmente son acidificados y

no lavados con agua. Las lineas de vapor, generalmente se

calientan lentamente con vapor, entonces se abren las valvulas

de admisién y descarga de vapor, permitiéndose un barrido con

tun caudal elevado de vapor a través de las lineas de vapor; Las

lineas de aire se barren de forma similar con aire. No tiene

sentido lavarlas con agua, ya que ésta podria afectar a los

struments. Las lineas de gas combustible constituyen otro

istema que tiene que ser barrido con vapor y luego secado

con aire comprimido antes de admitir gas combustible, Debe

tenerse cuidado de no arrastrar suciedad ni orin a las boquillas,

de los quemadores 0 mecheros. Las boquillas deben

desconectadas antes de barrer las lineas y luego se reinstalan

en los quemadores. Una vez que el operador se ha asegurado

de que Ia linea esté limpia, puede dar un barrido con vapor a

través del quemador, si asi lo desea.

Un punto que debe ser tomado en cuenta, cuando se esta

circulando agua en un sistema pequefo y cerrado, es que no

hay manera de eliminar el calor generado por la bomba, por lo

que el liquido se calienta gradualmente. Esto puede dar lugar a

evaporacién y producir cavitacién. Si se detecta una elevacion

de temperatura, notifique a su supervisor a fin de recibir

instrucciones de como afrontar el problema o pare la bomba

durante un rato, deje entriar el sistema, y pongala nuevamente

en marcha.

656

En la etapa de lavado con agua y de prueba de las bombas,

hay otros aspectos que deben tenerse en consideraci6n. El

supervisor probablemente le dira al operario que todas las

valvulas de control deben ser removidas completamente de la

linea, puesto que el lavado con agua no se realiza a través de

esta clase de equipo. Tal como se dijo antes, ciertos equipos

deben ser bloqueados durante la prueba hidrostatica porque no

podrian soportar la presién de prueba. Uno de estos equipos

son las valvulas de descarga o de escape.

Debe asegurarse de que las bridas clegas hayan sido

removidas de las valvulas de descarga. La operacién de

valvulas accionadas por motor eléctrico también presenta

problemas. Un motor eléctrico disefado para proveer la

potencia suficiente para bombear hidrocarburos {y puede que

@! hidrocarburo pese sdlo un 60%del peso del agua) estarla

sobrecargado en la operacién con agua a menos que se tomen

las precauciones necesarias. El motor eléctrico no puede

suministrar suficiente potencia para bombear agua al mismo

caudal de diseno que para bombear hidrocarburos, asi que la

descarga de una bomba centrifuga debe ser cerrada

parcialmente hasta que el motor opere con un amperaje seguro

(de diseno o menor). Usualmente, un electricista coloca un

amperimetro alrededor de los cables conductores que salen del

estator del motor e informa al operador de cual es el amperaje

circulante. La valvula de descarga de la bomba se cierra hasta

que el amperimetro indique una corriente inferior al

amperaje de disefio, indicado en la placa de identificacién del

motor. Usando este método el motor no se sobrecargara. (EI

motor debe estar provisto de desconectado automatico en

caso de sobrecarga.) Debe asegurarse también de que la

bomba no se recaliente

Las placas de orificio generalmente no se incluyen en el

lavado con agua o prueba de bombas, sino que se instalan

después de que estos preliminares han sido completados.

Durante el lavado con agua todos los puntos bajos de drenaje y

conexiones de cualquier tipo deben ser abiertos para

asegurarse de que no estén taponados y de que el agua que

sale es razonablemente clara. Esta es una buena oportunidad

para desatascar drenajes, venteos y puntos similares en donde

pueda haberse acumulado suciedad. Si no se hace ahora,

puede que luego uno tenga que desatascarios con

hidrocarburos en [a linea, lo qual puede presentar problemas

de seguridad.

Durante el lavado con agua, se prueban las bombas. Este es

‘el momento de observar las bombas para comprobar su

lubricacién y ver que no haya recalentamiento ni cavitacion

debido a la obturacién de los tamices colocados en la succién

de las bombas. Debe informar a su supervisor de cualquier

655

Una vez que la bomba ha sido probada con agua y el lavado

de la linea ha sido completado el problema siguiente es el de

desalojar el agua del sistema, y esto es muy importante. Si

quedase agua en el sistema, ésta podria penetrar en hervidores

calientes y equipos similares durante el arranque produciendo

dafios de consideracién. Asi que, antes de purgar la unidad y

de cargar aceite y gases de hidrocarburos, debe asegurarse

con absoluta certeza de que no queda agua en el sistema. Para

ello, el operador debe asegurarse de que todos los puntos

altos de venteo y todos los puntos bajos de drenaje estén

abiertos y de que toda el agua haya sido drenada. El operador

debe recorrer las lineas y tuberlas tratando de visualizar si hay

algiin punto donde puedan quedar bolsas de agua. Sino hay

posibilidad de drenar estas bolsas, habra que buscar alguna

manera de desalojar el agua totalmente del sistema.

Un area que presenta gran dificultad es la de los

calentadores; especialmente los de paso multiple. Si cada paso

de un calentador de paso multiple tiene una valvula de control

© una valvula manual o siquiera una brida, puede entonces

barrerse cada paso separadamente con aire. Todos los otros

pasos pueden ser cerrados 0 bloqueados temporatmente con

bridas ciegas. Pero si hay, digamos, cuatro pasos con una

entrada comum, un barrido con aire s6lo desalojard el !iquido

de uno de los pasos sin eliminar el agua de los otros tres. En

este caso, las lineas de gas combustible tendran que ser

puestas en operacién, la unidad tendré que ser aprobada para

servicio, restringiendo ciertas areas para soldaduras. y.

entonces, tomando las precauciones necesarias, deben

encenderse los quemadores a llama muy baja y gradualmente

evaporar el agua de todos los pasos. Usualmente no se

necesita una llama alta, ya que basta una llama baja para

evaporar el agua. El supervisor deberd dar al operador

instrucciones claras y oportunas para llevar a cabo el secado

de los calentadores e intercambiadores de hornos.