Академический Документы

Профессиональный Документы

Культура Документы

Paper Pernos

Загружено:

Juan Diego Garcia EsquenАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Paper Pernos

Загружено:

Juan Diego Garcia EsquenАвторское право:

Доступные форматы

IDENTIFICACIN Y ANLISIS DE LAS CAUSAS QUE PROVOCAN

LA FALLA DE LOS PERNOS EN LAS BOMBAS KSB DE 800 HP

Autor: Rafael Rolando Vega Guerovich*

Cubas Alcntara Carlos R.1, Torres Rodriguez Pierre D.2, Victoria Camacho Jonathan A.3

RESUMEN

En el presente trabajo se investigo las causas que provocan la falla frecuente del perno que

va roscado en el extremo del eje de la bomba y que sujeta al impulsor de Bombas KSB de

800 HP en la Minera Administradora Cerro SAC, con el propsito de reducir las paradas

frecuentes de las bombas, provocadas por la falla de los pernos, y reducir los gastos

producidos por el mantenimiento correctivo. La metodologa que se aplic consiste en la

recoleccin de datos obtenidos de los mantenimientos correctivos realizados anteriormente,

a partir de lo cual se selecciona el componente que presenta mayor inferencia en la

repeticin de las paradas del equipo, y se escogieron 2 muestras falladas (nombradas como

perno 2 y perno 3), a las cuales se les practico inspeccin visual, ensayos de dureza,

metalografa, lquidos penetrantes fosforescentes y anlisis qumico, para luego comparar

los resultados obtenidos con las propiedades de un acero AISI 316 que es el material del

perno especificado por fabrica. As, de los ensayos realizados se obtuvo que el mecanismo

de falla en los casos estudiados es fatiga. De esto, se concluy que para ambos pernos, la

causa principal por el cual ocurre falla por fatiga es el empleo de un material que difiere del

especificado por fbrica y que posee propiedades que no se ajustan a la aplicacin.

Palabras clave: falla en pernos, bombas KSB.

I. INTRODUCCIN:

Las fallas de las bombas llevan a paradas

espontaneas que conllevan al riesgo de

inundacin de la mina, pudiendo esta

terminar

en

cuantiosas

prdidas

materiales, prdidas humanas, y la

paralizacin de operaciones en la mina,

adems de significar cuantiosos gastos en

mantenimiento correctivo.

El constante mantenimiento del equipo y

la constante remocin de los pernos, lo

expone

a

sufrir

reiteradamente

deformacin superficial, disminuyendo la

vida til de las bombas. [1]

Conociendo que la gran mayora de fallas

en elementos de mquinas son repetitivas

y dependientes de mecanismos conocidos,

la identificacin de estos mecanismos y la

cuantificacin de los parmetros que los

gobiernan son tems principales en un

anlisis de fallas. [2]

H. Santamara (2007) [3] estudi el

Anlisis de falla en perno de sujecin de

unidad de bombeo mecnico Lufkin

a640d 427 144, y llego a la conclusin

que en el caso estudiado la falla se

produjo por fractura frgil, favorecindose

la condicin de desgaste al acoplar dos

superficies con diferentes durezas y

permitir deslizamiento relativo entre ellas

sin lubricacin.

R. Lacalle et all (2006) [4] estudi el

anlisis de la rotura de un perno de

sujecin de un sistema de andamiaje, y

llego a la conclusin Los factores que

condujeron al desarrollo de dicha grieta

___________________________________________________________________________________________

* Tesis generada en la facultad de Ciencias e Ingeniera de la PUCP

1, 2, 3 Grupo Evaluador, Escuela de Ingeniera Mecnica

fueron la actuacin de importantes cargas

cortantes o torsoras, favorecidas por la

presencia

de

agentes

ambientales

agresivos, al ubicarse la fisura en una

regin de depsito de material corrosivo.

El objetivo principal de este estudio es

analizar las causas que producen la falla

de los pernos de sujecin de impulsores de

bombas centrifugas KSB de 800 HP que

trabajan bombeando agua, con la finalidad

de detectar la causa raz y plantear las

recomendaciones adecuadas para evitar su

repeticin.

Se analizaron 2 pernos fracturados

pertenecientes a bombas centrfugas de eje

horizontal. Cada perno se encarga de

restringir el desplazamiento longitudinal

del impulsor de la bomba con respecto al

eje, con el cual va sujeto de manera

concntrica (ver figura 2 y figura 3)

II. PROCEDIMIENTO EXPERIMENTAL

La metodologa para la realizacin del

anlisis de falla seguir los siguientes

pasos:

Figura 2. Ensamble de las Bombas Ksb

Identificacin del componente fallado

Situacin de Falla

Antecedentes

Material

Inspeccin visual

Anlisis fractogrfico

Lquidos penetrantes

Dureza

Anlisis qumico

Metalografa

En el diagrama de flujo (ver figura 1)

mostramos la secuencia que se sigue en la

inspeccin

de

los

componentes

analizados. Esta secuencia se sigue en

paralelo para los 2 componentes.

Figura 3. Zona de falla

De los datos recolectados por la empresa a

lo largo del tiempo, tenemos como dato

ms importante los records de niveles de

vibracin en las bombas [5]. El rea de

Mantenimiento Mecnico Mina manifiesta

que estos niveles elevados son comunes

de encontrar en muchos de los equipos de

bombeo [6].

II.1. METODOLOGA

II.1.1. INSPECCIN VISUAL

Figura 1. Diagrama de flujo del ensayo para el anlisis

de falla.

Recibido el perno, se realiz un anlisis

visual macroscpico normado por ASME

SECC. V Art. 9 [7], observndose

residuos de grasa e impurezas a lo largo

de los hilos, tal como se muestra en la

figura 4. Adems de un anlisis

microscpico del desprendimiento del

material los hilos del perno 2 y del perno

3 (ver figura 5 y figura 6).

fractura una fractura frgil por sobrecarga

en la seccin.

Figura 7. Zona de ruptura por sobrecarga (perno

2).

Figura 4. Pernos observados bajo norma ASME

SECC. V Art. 9. (a)Perno2, (b)Perno3.

Figura 8. Borde de inicio de fractura (perno 3).

II.1.2. ANLISIS DE LABORATORIO

Figura 5. Desprendimiento del material en una

cara del hilo (perno 2).

El anlisis qumico se realiz por el

mtodo de espectroscopia de emisin

atmica por chispa. La metodologa del

anlisis est dado por el laboratorio

INNOVAPUCP donde se llev acabo el

anlisis.

II.1.3. ENSAYOS

II.1.3.1. Ensayo de Dureza

Figura 6. Desprendimiento del material en una

cara del hilo (perno 3).

Se tom fotografas de la zona de ruptura

de los pernos (ver figura 7 y figura 8), de

esto se observa por la topologa de la

Para evaluar la dureza en los pernos, se

hizo un barrido a la mitad del radio (R/2)

en la seccin transversal tomando cuatro

puntos. El corte de la seccin se hizo por

debajo de la cabeza del perno y alejado

del rea de falla. El ensayo realizado se

hizo siguiendo la norma ASTM E10 [8].

II.1.3.2. Lquidos Penetrantes

Se realiz el ensayo de lquidos

penetrantes fluorescentes basndonos en

la norma ASTM E1219 [9], con este

ensayo se revelaron algunas fisuras en el

fondo de algunos hilos, se hizo un corte

longitudinal al perno pasando por la

fisura, con lo cual se pudo ver a grandes

aumentos la grieta.

Se hizo un anlisis metalogrfico a los

pernos 2 y 3, donde se cort una muestra

cerca de la regin de fractura de cada

perno, las cuales se prepararon para

someterlas a un anlisis metalogrfico. El

preparado para las probetas se realiza

segn la norma ASTM E3 [10]. A las

probetas se las atac electroqumicamente

con cido oxlico al 10% (10% de H2C2O4

en agua destilada), el ataque se hizo bajo

norma

ASTM

E407

[11]

para

microataque.

III. PRESENTACIN Y ANALISIS DE

RESULTADOS

En primer lugar comparamos los

componentes del material de los pernos 2

y 3 con los de un AISI 316 declarado por

fbrica, en ambos pernos se detect que el

material no corresponde al declarado por

fbrica. Al compararlos con el material

que se dijo era sustituto del original

(Aqualoy 22), observamos nuevamente

que la composicin qumica no se ajusta

al material. En la Tabla 1 se muestra la

composicin de los materiales en cuestin.

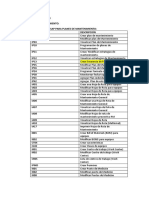

Tabla 1. Comparacin de Composicin Qumica

Perno

AISI

316

AQUALO

Y

22

AISI

304

AISI

304L

0.02

4

0.03

0.06

0.08

0.03

0.85

0.74

2.0

4-6

0.53

0.37

0.03

7

0.00

4

0.04

5

0.02

3

0.04

5

0.04

0.04

5

0.04

5

0.03

0.03

0.03

0.03

Ni

7.97

7.87

Cr

18.2

18

C

Mn

mx.

Si

mx.

P

mx.

S

0.05

1

1014

16-

11.5-13.5

20.5-23.5

3

0.39

0.49

0.42

0.46

18

2-3

20

20

1.5-3

0.2-0.4

0.1-0.3

Los resultados del ensayo de dureza para

ambos pernos se muestran en la tabla 2.

II.1.3.3. Ensayo Metalogrficos

Comp.

Mo

Cu

N

V

810.5

18-

8-12

18-

Tabla 2. Ensayo de Dureza

MUESTRA

PERNO 2

PERNO 3

1

185.8

150.0

MEDICIN

2

3

185.8

178.0

146.7

146.7

4

181.0

152.5

PROMEDIO

182.7 HB

149.0 HB

La comparacin de dureza con los

materiales supuestamente usados la

podemos observar en la tabla 3.

Tabla 3. Comparacin de Durezas

Dureza Promedio

Comp.

(HB)

Perno 2

182.7

Perno 3

149

AISI 316

150

AQUALOY 22

302

AISI 304

160

AISI 304L

160

En cuanto al perno 2, su composicin

qumica y dureza lo ubica en una

categora de acero inoxidable AISI 304,

utilizado para ambientes corrosivos leves

y no recomendado para

contacto

directo con un fluido como es el caso

nuestro.

En cuanto al perno 3, su composicin

qumica y dureza es similar a la del perno

2, sin embargo su bajo contenido de

carbono lo ubica como un acero AISI

304L. Su designacin es, al igual que para

el perno 2, para ambientes corrosivos

leves y no recomendado para contacto

directo con un fluido como es el caso

nuestro.

Revisando el ensayo metalogrfico, para

el perno 2:

El material muestra una estructura

austentica con lmites de grano gruesos

(figura 7) con lo cual se observ la

presencia de carburos.

Figura 8. Inicio de corrosin en la superficie de

los hilos (perno2)

Figura 7. Presencia de carburos en los lmites de

grano, 1000X (perno2)

A grandes aumentos se observ claros

signos de sensibilizacin del acero por

precipitados en los lmites de grano. Esta

sensibilizacin ocurre a causa de

temperaturas elevadas ya sea en la

produccin de la materia prima, en la

manufactura de los pernos, o en servicio.

Con respecto a esta sensibilizacin del

material, el elemento no opera a

temperaturas elevadas como para atribuir

la sensibilizacin a condiciones de

funcionamiento, tampoco se dara el caso

de migracin de carbono del elemento

donde enroscan los pernos ya que la

sensibilizacin se da tanto cerca de la

superficie como en el interior de los

pernos. El punto de falla se podra atribuir

directamente a las barras que se emplean

para la manufactura de los pernos.

Se observ corrosin intergranular que se

inicia en la superficie de los hilos de los

dientes, este patrn est presente a lo largo

del perno en varios puntos (figura 8)

Esto sumado a los constantes ajustes y

desajustes del perno, llegan a iniciar el

desprendimiento de pequeas bandas de

material,

las

cuales

ocasionan

concentradores de esfuerzos en donde

inicia la fatiga.

Los elevados niveles de vibracin

reportados, junto con el material

sensibilizado, elevan en gran medida la

velocidad de avance de la grieta generada

por fatiga.

La rotura final del perno se da cuando la

fatiga avanza hasta un nivel en el cual la

seccin remanente ya no es suficiente para

soportar la tensin que acta sobre ella,

fallando por sobrecarga.

Revisando el ensayo metalogrfico, para

el perno 3:

El material muestra una estructura

austentica y sin signos de precipitados de

cromo (figura 9), adems, se observa

corrosin intergranular que se inicia en la

superficie de los hilos (figura 10).

este se debio a que el material del

cual estn hechos los pernos no es

el especificado por el fabricante.

Figura 9. Micrografa a 1000X (perno2)

2 Propagacin frgil de la fisura, los

constantes ajustes y desajustes de

los pernos, ms la corrosin a lo

largo

del

perno

ocasionan

concentraciones

de

esfuerzo,

sumado a los altos niveles de

vibracin elevan en gran medida la

velocidad de avance de la grieta

generada por fatiga.

3 Fallo final, la ruptura final del

perno se dio cuando la fatiga

avanz hasta un nivel en el cual la

seccin remanente ya no es

suficiente para soportar la tensin

que acta sobre ella, fallando por

sobrecarga.

V. REFERENCIASBIBLIOGRFICAS

Figura 10. Indicios de corrosin

Esto sumado a los constantes ajustes y

desajustes del perno, llegan a iniciar el

desprendimiento de pequeas bandas de

material,

las

cuales

ocasionan

concentradores de esfuerzos en donde

inicia la fatiga.

Los elevados niveles de vibracin

reportados, elevan la velocidad de avance

de la grieta generada por fatiga.

La rotura final se da del mismo modo que

para el perno 2, cediendo por sobrecarga.

IV. CONCLUSIONES

Teniendo en cuenta los anlisis llevados a

cabo, la secuencia de fallo del componente

puede explicarse de la siguiente manera:

1 La formacin de la fisura inicial,

se origin por fatiga del material,

[1] Patterson Pump Company, Manual de

operacin y mantenimiento para

bombas

de

succin

final.

<http://www.pattersonpumps.com/pdf

/Spanish%20End%20Suction.pdf>

[2] J. Shigley, Diseo en ingeniera

mecnica de shigley 8 edicin, Ed.

Mc Graw Hill, 2008, pag 422.

[3] Santamara de la cruz, Anlisis de falla

en perno de sujecin de unidad de

bombeo mecnico Lufkin a640d

427 144. Vol. 5, No. 2, Julio - Dic

de

2007.

<http://www.uac.edu.co/images/storie

s/publicaciones/revistas_cientificas/pr

ospectiva/volumen-6-no-1/6-analisisde-falla-v6-1.pdf>

[4] R. Lacalle, J.A, lvarez y D. Ferreo;

Anlisis de la rotura de un perno de

sujecin de un sistema de andamiaje.

Anales de Mecnica de la Fractura

Vol.

II

(2006)

<http://www.gef.es/Congresos/23/pdf/

4-19.pdf>

[8] Standard Test Method for Brinell

Hardness of Metallic Materials.

ASTM

E10<http://www.astm.org/Standards/

E10.htm>

[5] R. Vega Guerovich; Anlisis De Falla

En Pernos De Bombas Ksb De 800

Hp, Tesis para optar el Ttulo de

Ingeniero Mecnico de la PUCP.

Lima noviembre 2013; pag. 34-35

[9] Standard Test Method for Fluorescent

Liquid Penetrant Examination Using

the Solvent-Removable Process,

ASTM

E1219

<http://www.astm.org/DATABASE.C

ART/HISTORICAL/E1219-99.htm>

[6] Vibracin mecnica. - evaluacin de

la vibracin en una mquina mediante

medidas en partes no rotativas.

Artculo. Consulta: 15 de mayo de

2012.

<http://www.sinais.es/Recursos/Cursovibraciones/normativa/iso10816.html>

[7] Norma para inspeccin visual ASME

SECC.

V

Art.

9

<https://es.scribd.com/doc/96279799/

INSPECCION-VISUAL-ASME>

[10] Standard Guide for Preparation of

Metallographic

Specimens

<

http://www.astm.org/Standards/E3.ht

m>

[11] Standard Practice for Microetching

Metals

and

Alloys

<http://www.astm.org/Standards/E40

7.htm>

Вам также может понравиться

- Las Bambas Plan Fatiga y SomnolenciaДокумент4 страницыLas Bambas Plan Fatiga y SomnolenciaJuan Diego Garcia Esquen0% (1)

- Tesis Contratos Marc PDFДокумент190 страницTesis Contratos Marc PDFJuan Diego Garcia Esquen100% (1)

- Ime 257Документ169 страницIme 257Juan Diego Garcia EsquenОценок пока нет

- 9.2 Auditoria InternaДокумент12 страниц9.2 Auditoria InternaJuan Diego Garcia EsquenОценок пока нет

- Diagrama de RelacionesДокумент4 страницыDiagrama de RelacionesJuan Diego Garcia EsquenОценок пока нет

- Transacciones Sap PMДокумент5 страницTransacciones Sap PMJuan Diego Garcia Esquen100% (7)

- Zi emДокумент7 страницZi emJuan Diego Garcia EsquenОценок пока нет

- Iso 10004 Sin InterДокумент3 страницыIso 10004 Sin InterJuan Diego Garcia EsquenОценок пока нет

- EMPAQUESДокумент1 страницаEMPAQUESJuan Diego Garcia Esquen100% (1)

- Silabus Curso de Maquinaria PesadaДокумент2 страницыSilabus Curso de Maquinaria PesadaJuan Diego Garcia Esquen100% (2)

- Despierta IglesiaДокумент1 страницаDespierta IglesiaJuan Diego Garcia EsquenОценок пока нет

- Resumen - Iso 14224 - See j1012Документ11 страницResumen - Iso 14224 - See j1012Juan Diego Garcia EsquenОценок пока нет

- ISO 9001aДокумент109 страницISO 9001aJuan Diego Garcia EsquenОценок пока нет

- Consumo de Sildenafil en JovenesДокумент2 страницыConsumo de Sildenafil en Jovenesdiseneo6238100% (2)

- Trabajos de Hidrología GeneralДокумент2 страницыTrabajos de Hidrología GeneralwilserОценок пока нет

- NanomaterialesДокумент21 страницаNanomaterialesJimmyFigueroaA100% (1)

- Desarrollo Embrionario en Un Tipo de AveДокумент8 страницDesarrollo Embrionario en Un Tipo de AveGlheydith LopezОценок пока нет

- Guía Comités de BioéticaДокумент11 страницGuía Comités de BioéticaHadith Gómez LozanoОценок пока нет

- Descargar Robot Structural Analysis Professional 2016 - 2015 - 2014Документ3 страницыDescargar Robot Structural Analysis Professional 2016 - 2015 - 2014Rafael Chora LauraОценок пока нет

- Trabajo de InvestigaciónДокумент19 страницTrabajo de InvestigaciónJesús Miguel Ramos CámaraОценок пока нет

- Trabajo Economía (Ventajas, Desventajas e Impacto Económico)Документ5 страницTrabajo Economía (Ventajas, Desventajas e Impacto Económico)cristian torresОценок пока нет

- Amplificacion en Pequeña SeñalДокумент43 страницыAmplificacion en Pequeña Señaljacob smithОценок пока нет

- Cuanticualitativa LaminasДокумент33 страницыCuanticualitativa Laminascecilia padronОценок пока нет

- Certificado BT RellenableДокумент1 страницаCertificado BT RellenableAndrésОценок пока нет

- 50 Actividades para Trabajar y Estimular La Motricidad InfantilДокумент3 страницы50 Actividades para Trabajar y Estimular La Motricidad InfantilRoxanna MuñozОценок пока нет

- Exposicion II Unidad - Grupo 4Документ10 страницExposicion II Unidad - Grupo 4MARIANELA BARRIOS CHAFLOQUEОценок пока нет

- Las Propiedades de Los AlimentosДокумент19 страницLas Propiedades de Los AlimentosestrellapilarОценок пока нет

- p.06.f.15 Check List de EsmerilДокумент2 страницыp.06.f.15 Check List de EsmerilVictor Bautista GarciaОценок пока нет

- Importancia de Los Ácidos NucleicosДокумент2 страницыImportancia de Los Ácidos Nucleicosmaritza cardoso cardosoОценок пока нет

- TRANSITOДокумент6 страницTRANSITOcleot turcoОценок пока нет

- Problemas mn1-2Документ4 страницыProblemas mn1-2Junior C. Hurtado0% (1)

- Cooper 5 Puertas Pepper Manual 2017Документ2 страницыCooper 5 Puertas Pepper Manual 2017Erick Abelardo FortisОценок пока нет

- Informe 2 - Alvaro Viveros IbarraДокумент9 страницInforme 2 - Alvaro Viveros IbarraAlvaro Ignacio Viveros IbarraОценок пока нет

- PRO-BCA-CIF-001 Ejecucion Excavaciones Rev.1Документ8 страницPRO-BCA-CIF-001 Ejecucion Excavaciones Rev.1RobertoContrerasОценок пока нет

- Balotario Comercio InternacionalДокумент6 страницBalotario Comercio InternacionalJorge Luis Mosqueira AquinoОценок пока нет

- UNIDAD 1 PrehistoriaДокумент6 страницUNIDAD 1 PrehistoriaJosefina GuglielminoОценок пока нет

- El PerdónДокумент6 страницEl PerdónYosed Estiven Sosa Bernal100% (1)

- Perfil de Quimica Organica II (Elaboracion de Licor de Papa)Документ11 страницPerfil de Quimica Organica II (Elaboracion de Licor de Papa)Carolina CarlosamaОценок пока нет

- AmeДокумент104 страницыAmesergio honores0% (1)

- Memoria Descriptiva de Riego Por GoteoДокумент73 страницыMemoria Descriptiva de Riego Por GoteoIsaías Campos salinasОценок пока нет

- Carta: Pregunta Por Las Sugerencias Del DíaДокумент6 страницCarta: Pregunta Por Las Sugerencias Del Díalucas buzziОценок пока нет

- Actividad Grupal Nº8 - Esfuerzo NormalДокумент2 страницыActividad Grupal Nº8 - Esfuerzo NormalLlaguento De La Cruz Luis100% (2)

- 2 Tarea de Propedeutico de EspañolДокумент7 страниц2 Tarea de Propedeutico de EspañolsandraОценок пока нет