Академический Документы

Профессиональный Документы

Культура Документы

Apostila - Curso Laboratório de Asfalto - JBR

Загружено:

diracmoutinhoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Apostila - Curso Laboratório de Asfalto - JBR

Загружено:

diracmoutinhoАвторское право:

Доступные форматы

Curso de Laboratrio de Concreto Asfltico

PREFCIO

O CTEN Centro Tecnolgico de Engenharia fomenta a inovao e

a tecnologia nas diversas reas da engenharia como um promotor

do desenvolvimento

social

partir

de

estudos

pesquisas

aplicadas, prestao de servios tecnolgicos, alm de disseminador de

contedo prtico e qualificao.

Acreditamos que a tecnologia e a engenharia so ferramentas para se

alcanar uma sociedade melhor. Assim, o CTEN investe em qualificao

profissional e inovao tecnolgica para a soluo de desafios enfrentados

por empresas, governo e sociedade, na busca do desenvolvimento

sustentvel.

Esperamos que aproveitem ao mximo o curso de Laboratrio de Concreto

Asfltico (40h) para ampliar e aperfeioar seus conhecimentos podendo

empreg-los de forma prtica em seu dia a dia.

1

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

CRDITOS

2016 by Asfalto - Treinamentos e Servios EIRELI

Todos os direitos reservados. Nenhuma parte desta publicao poder ser

reproduzida, ou transmitida de qualquer modo ou por qualquer outro meio,

eletrnico ou mecnico incluindo fotocpia, gravao ou qualquer outro tipo

de sistema de armazenamento ou transmisso de informao sem a prvia

autorizao da Asfalto Treinamentos e Servios EIRELI.

CRDITOS

Autor e Material Terico

Edson O. Z. Andrade

Superviso tcnica

Edson O. Z. Andrade

Asfalto Treinamentos e Servios EIRELI

2

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

SUMRIO

1.

INTRODUO ................................................................................................................... 7

2.

SEGURANA, MEIO AMBIENTE E SADE ..................................................... 8

2.1.

Recomendaes ao usurio .................................................................................................. 8

2.2.

Boas prticas e manuseio ..................................................................................................... 8

2.3.

Riscos pertinentes inalao de vapores ..................................................................... 9

2.4.

Contatos com os olhos ............................................................................................................ 9

2.5.

Ingesto ......................................................................................................................................... 9

2.6.

Equipamentos de Proteo Individual (EPI) ............................................................... 9

2.7.

Preveno e extino de fogo ............................................................................................. 9

2.8.

CLASSES DE INCNDIOS .......................................................................................................10

2.9.

Procedimentos em caso de queimaduras com CAP .................................................11

3.

AGREGADOS ................................................................................................................... 12

3.1.

No concreto asfltico ..............................................................................................................12

3.2. CLASSIFICAO DOS AGREGADOS ..................................................................................12

3.2.1. Quanto origem .................................................................................................................... 12

3.2.2. Quanto acidez ..................................................................................................................... 13

3.2.3. Quanto natureza ................................................................................................................ 13

3.2.4. Quanto ao tamanho ............................................................................................................. 14

3.2.5. Quanto distribuio dos gros .................................................................................. 15

3.3.

Amostragem dos agregados ...............................................................................................16

3.4. Caractersticas tecnolgicas dos agregados ...............................................................19

3.4.1. Quanto ao tamanho e a graduao ............................................................................ 19

3.4.2. Forma das partculas .......................................................................................................... 20

3.4.3. Quanto porosidade (Absoro) ................................................................................ 21

3.4.4. Quanto desintegrao qumica (sanidade) ....................................................... 21

3.4.5. Limpeza dos agregados..................................................................................................... 21

3.4.6. Rigidez / Abraso ................................................................................................................. 22

3.4.7. Densidade / Massa especfica ....................................................................................... 24

3.4.8. Adesividade ao ligante asfltico .................................................................................. 29

3.4.9. Aditivos melhoradores de adesividade .................................................................... 31

3

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

4.

LIGANTES ......................................................................................................................... 33

4.1.

Petrleo .........................................................................................................................................33

4.2.

Asfalto ............................................................................................................................................34

4.3. Histrico ........................................................................................................................................34

4.3.1. Obteno .................................................................................................................................... 34

4.4. Cimento Asfltico de Petrleo (CAP) ..............................................................................35

4.4.1. Asfalto modificado ............................................................................................................... 36

4.4.2. Asfalto modificado por p de pneus inservveis ................................................. 36

4.4.3. Composio qumica do asfalto .................................................................................... 36

4.5.

O asfalto no Brasil ....................................................................................................................36

4.6. Propriedades do CAP ..............................................................................................................37

4.6.1. Consistncia ............................................................................................................................. 37

4.6.2. Pureza.......................................................................................................................................... 38

4.6.3. Segurana ................................................................................................................................. 38

4.7.

Classificao do asfalto por penetrao .......................................................................38

4.8.

Classificao do asfalto por viscosidade .......................................................................39

4.9.

Classificao do Asfalto Modificado por Polmeros Elastomricos (AMP) ....40

4.10.

Ensaios fsicos ........................................................................................................................41

4.10.1.

Penetrao ........................................................................................................................... 41

4.10.2.

Ponto de amolecimento ................................................................................................ 42

4.10.3.

Viscosidade Saybolt Furol ........................................................................................... 43

4.10.4.

Viscosmetro Brookfield ............................................................................................... 44

4.10.5.

Viscosidade Cinemtica ................................................................................................ 45

4.10.6.

Viscosidade Absoluta ..................................................................................................... 46

4.10.7.

Ponto de Fulgor VA .......................................................................................................... 47

4.10.8.

ndice de Susceptibilidade Trmica ....................................................................... 48

4.10.9.

Efeito Calor e Ar em Pelcula Rolada ..................................................................... 49

4.10.10.

Ductilidade ....................................................................................................................... 51

4.10.11.

Recuperao elstica ................................................................................................. 52

4.10.12.

Densidade do ligante asfltico ............................................................................. 54

4.10.13.

Solubilidade em tricloroetileno ............................................................................ 55

5.

COMPOSIO GRANULOMTRICA DA MISTURA................................ 56

5.1.

Conceito de Fuller ....................................................................................................................56

5.2.

Densificao Mxima da Mistura ......................................................................................56

6.

MISTURAS ASFLTICAS ........................................................................................ 61

4

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

6.1.

Massa especfica para a mistura asfltica ....................................................................61

6.2.

Massa especfica aparente da mistura ...........................................................................61

6.3.

Massa especfica mxima terica .....................................................................................62

6.4.

Massa especfica mxima medida (Dmm ou Gmm) .................................................65

7.

DOSAGEM DE CONCRETO ASFLTICO ........................................................ 68

7.1.

Dosagem Marshal para Concreto Asfltico Usinado a Quente (CAUQ) ..........68

7.2.

Metodologia .................................................................................................................................68

7.3.

Determinao dos parmetros volumtricos ..............................................................68

7.4. Volumetria ...................................................................................................................................70

7.4.1. Porcentagens de vazios (Vv %) ................................................................................... 70

7.4.2. Vazios com betume .............................................................................................................. 71

7.4.3. Vazios no agregado mineral ........................................................................................... 71

7.4.4. Relao Betume / Vazios ................................................................................................. 72

7.5.

Passo a passo de uma dosagem Marshall ....................................................................74

7.6.

Determinao do teor de asfalto do projeto ...............................................................78

8.

CONTROLE DE QUALIDADE DA DOSAGEM DA MISTURA ............. 81

8.1.

Check-list a ser executado na obra .................................................................................81

8.2.

Ensaios correntes para verificao da dosagem .......................................................82

8.3.

Controle das caractersticas da mistura asfltica ....................................................84

8.4.

Consideraes sobre os efeitos do p de argila na mistura asfltica ............86

9.

USINA DE ASFALTO .................................................................................................. 87

10. SUPERPAVE ..................................................................................................................... 88

10.1.

Histrico....................................................................................................................................88

10.2.

LIGANTE ....................................................................................................................................89

10.2.1.

Envelhecimento curto prazo ...................................................................................... 89

10.2.2.

Longo prazo ......................................................................................................................... 90

10.2.3.

Remetro DSR .................................................................................................................... 91

10.2.4.

Remetro BBR .................................................................................................................... 93

10.3.

AGREGADOS ............................................................................................................................95

5

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

10.3.1.

10.3.2.

10.3.3.

10.3.4.

Angularidade do agregado grado ......................................................................... 95

Angularidade do agregado mido .......................................................................... 96

Partculas alongadas e achatadas .......................................................................... 96

Teor de argila ...................................................................................................................... 97

10.4.

Mtodo de dosagem SUPERPAVE .................................................................................98

10.4.1.

Passo a passo de uma dosagem SUPERPAVE .................................................. 99

10.5.

Compactao no campo ..................................................................................................100

10.5.1.

Densmetros com fontes radioativas .................................................................. 100

10.5.2.

Densmetro eletromagntico ................................................................................... 101

REFERNCIAS ......................................................................................................................... 102

ANEXO ........................................................................................................................................... 104

6

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

1. INTRODUO

Em pases continentais como o Brasil, as estradas so estruturas muito importantes

para a logstica e transporte de produtos e pessoas. Nosso pas tem mais de 1,7 milhes

de quilmetros de rodovirias, por onde circulam mais de 75 milhes de veculos por ano.

Sendo que, infelizmente, pouco mais de 12% desta malha pavimentada, o que reduz a

competitividade do Brasil. Segundo a Confederao Nacional do Transporte (CNT), em

2013, houve um acrscimo mdio de 25% do custo operacional devido s condies do

pavimento das rodovias brasileiras.

Por outro lado, o Brasil comeou a investir mais em suas estradas, buscando se

aproximar de pases como ndia e China, que tm 47,4% e 81% de suas rodovias

pavimentadas, respectivamente. Assim, nos ltimos dez anos, a extenso da malha

rodoviria federal pavimentada cresceu 14,7%, passando de 58,2 mil km no ano de 2005

para pouco mais de 66,7 mil km no ano de 2015. Onde a regio Nordeste continua com a

maior participao da malha viria, contando com 30,0% da extenso federal

pavimentada.

Dentre os diversos reas do estudo das estradas, o Laboratrio de Concreto

Asfltico tem como objetivo aprimorar competncias voltadas caracterizao dos

agregados, ligantes asflticos, dosagem da mistura asfltica e controle tecnolgico

laboratorial de forma a garantir a qualidade do concreto asfltico de acordo com as normas

tcnicas e a dosagem Marshall de uma mistura asfltica, segundo a Especificao de

Servios DNIT031/2004-ES.

A partir de uma abordagem prtica, esta apostila demonstra os ensaios mais

importantes pertinentes recepo dos insumos e o controle tecnolgico dos servios,

abordando os seguintes tpicos:

Segurana, Meio Ambiente e Sade

Agregados

Ligantes

Composio Granulomtrica da Mistura

Misturas Asflticas

Dosagem de Concreto Asfltico

Controle de Qualidade da Dosagem da Mistura

Usina de Asfalto

SUPERPAVE

7

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

2. SEGURANA, MEIO AMBIENTE E SADE

2.1. Recomendaes ao usurio

As atividades desenvolvidas pelos profissionais que atuam nos laboratrios devem

estar de acordo com a poltica de Sade, Meio Ambiente e Segurana (SMS) do local de

trabalho. So sempre bem-vindas s boas prticas na execuo de qualquer tarefa, logo,

essencial que o trabalhador esteja treinado, capacitado e ciente dos riscos inerentes a

sua profisso.

O que significa a sigla EPI? So os Equipamentos de Proteo Individuais, que

devem fazer parte da rotina de qualquer atividade. Todas as atividades de laboratrio tm

os seus EPIs especficos. Antes de utilizar, dvidas e questionamentos devem ser sanados.

No executar atividades sem conhecer os riscos que ela oferece assim o profissional estar

apto a proteger a si e as demais pessoas.

A utilizao dos EPIs deve fazer parte da rotina do trabalhador, porm importante

ter o conhecimento para se utilizar o material adequado para cada situao. Dvidas e

questionamentos devem ser sanados para evitar acidentes. Cada produto tem sua Ficha

de Informao de Segurana de Produto Qumico (FISPQ), nela o trabalhador pode obter

informaes importantes sobre composio qumica, formas de manuseio, estocagem,

orientaes em caso de acidentes, dentre outras. dever de todos os que trabalham com

produtos qumicos conhecer os riscos e desenvolver boas prticas de higiene e cuidado

para o sucesso de qualquer tarefa.

2.2. Boas prticas e manuseio

O que fazer em caso de queimaduras?

O principal risco no manuseio do cimento asfltico de petrleo (CAP) a queimadura

devido alta temperatura de transporte, armazenamento e manipulao.

O que fazer quando o asfalto quente entrar em contato com a pele?

Se o produto fundido e quente entrar em contato com a pessoa, remover roupas e

sapatos contaminados; se apresentar queimadura por contato, resfriar rapidamente com

gua corrente e fria (10 minutos). No remover o produto da pele, cobrir a rea afetada

com compressa fria, limpa e umedecida. Procurar um mdico.

Para queimaduras onde o asfalto quente envolve o punho, em forma de

circunferncia, o CAP pode agir como um torniquete aps o resfriamento e endurecimento.

Se isto ocorrer, o ligante asfltico deve ser removido por profissionais da rea de sade,

para prevenir a obstruo do fluxo sanguneo.

8

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

2.3.

Riscos pertinentes inalao de vapores

Descrio breve dos principais sintomas e efeitos aps contaminao: Nuseas,

tonturas e dores de cabea, no caso de vapores.

O ligante asfltico uma mistura complexa de hidrocarbonetos que no tem ponto

de ebulio definido. Quando aquecido os fumos liberados so compostos principalmente

por vapores de hidrocarbonetos, material particulado e pequena quantidade de gs

sulfdrico (H2S). Hidrocarbonetos policclicos aromticos tambm so encontrados nos

fumos de asfalto. Estudos ainda esto sendo feitos para se conhecer os riscos a sade do

trabalhador.

Ocorrendo ocorrer contaminao, remover a vtima para um local fresco e

ventilado, mantendo-a aquecida e em repouso. Se a respirao for irregular ou parar,

aplicar tcnica de respirao assistida. No ministrar nada oralmente. Se a vtima estiver

inconsciente, restabelecer sua conscincia. Procurar atendimento mdico.

2.4. Contatos com os olhos

Se o produto fundido e quente entrar em contato com os olhos, lavar imediatamente

com gua corrente por 15 minutos. Procurar um mdico oftalmologista.

2.5. Ingesto

Se ingerir algum produto asfltico, procurar imediatamente um mdico.

Se ficar inconsciente pela ingesto, no fazer a pessoa vomitar ou ingerir lquidos.

Se a pessoa inconsciente vomitar, virar sua cabea para o lado, evitando aspirao.

2.6. Equipamentos de Proteo Individual (EPI)

Alguns equipamentos essenciais para o manuseio de asfalto e misturas asflticas:

Luvas resistentes ao calor, com meios de fechamento adequado;

Mscara contra vapores orgnicos;

Cala e camisa de manga longa;

Botas resistentes ao calor com ajustes de fechamento no topo;

Capacete de segurana com viseira para proteo de olhos e rosto.

2.7. Preveno e extino de fogo

Pequenos focos de fogo podem ser apagados com uso de p qumico seco, espuma,

gs inerte (CO2) ou injeo de vapor dgua. Evitar jatos diretos de gua sobre o material

que est queimando sob risco de espalhar o CAP quente e propagar o fogo.

Incndios internos, de pequena proporo em tanques podem ser extintos por

injeo de vapor dgua ou por uma nvoa de gua no espao ocupado pelos vapores. Uma

alternativa o uso de extintores de espuma e p-qumico seco.

9

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

O tipo e o local de instalao dos equipamentos de ataque ao incndio devem ser

discutidos com o corpo de bombeiros ou as brigadas locais de combate a incndios, antes

da instalao.

Fogo fora do controle deve se acionar a unidade local de combate a incndios ou o

corpo de bombeiros.

2.8. CLASSES DE INCNDIOS

Classe A:

So considerados desta classe os materiais combustveis que queimam em profundidade

e extenso e deixam resduos. Os materiais que constituem esta classe so: madeira,

papel, tecidos, algodo, borracha, etc. O agente extintor mais indicado para combater

incndios desta classe a gua, que tem o poder de penetrao e resfriamento.

Classe B:

Nesta classe de incndio enquadram os materiais que queimam em extenso e geralmente

no deixam resduos. So desta classe de incndio: gasolina, leos, gases, graxas, etc.

Para os trabalhos de extino dos incndios desta classe, so usados ps-qumicos e

agentes espumantes misturados em gua que, ao serem aplicados, formam uma camada

isolante que impede a combusto na presena de oxignio O2.

Classe C:

Enquadram nesta classe de incndio os materiais e equipamentos energizados, tais como:

motores, fios, transformadores, computadores, eletrodomsticos e qualquer outro material

metlico usados na aplicao de energia eltrica. A caracterstica fundamental para esta

classe de incndio a presena da eletricidade no equipamento ou material. Os agentes

extintores indicados para combater incndios desta classe so os ps-qumicos e gases

com poderes de extino de incndios, tais como CO2 e "Halotron".

Classe D:

Constituem desta classe de incndio os metais pirofricos que queimam facilmente quando

fundidos, em forma de lminas. Citamos como exemplo, o magnsio, o titnio, o sdio, o

potssio, o zircnio, o zinco, o urnio, o plutnio, dentre outros. O comportamento dos

materiais enquadrados nesta classe, por ocasio de um incndio, diferente dos demais,

visto que durante a combusto forma-se uma reao em cadeia o que dificulta a sua

extino atravs de procedimentos convencionais, ela feita por p-qumico especial.

10

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

2.9. Procedimentos em caso de queimaduras com CAP

Em caso de queimadura com CAP quente.

No tocar ou descolar o asfalto da superfcie.

Deixar a superfcie afetada embaixo de gua

corrente por 15 minutos.

No utilizar medicamentos sem orientao mdica.

Procurar um posto de sade, hospital e orientao

mdica.

11

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

3. AGREGADOS

3.1. No concreto asfltico

Correspondem de 90 a 95% em massa e 75 a 85% em volume de toda a mistura

asfltica. Quanto mais se conhece os agregados melhora a compreenso de suas relaes

com o asfalto.

A descrio de suas propriedades e suas fontes ajuda tambm a

compreender a dosagem, construo e desempenho das misturas asflticas. O agregado

mineral fundamentalmente responsvel pela capacidade de suporte de cargas dos

pavimentos; portanto, os agregados influenciam muito o desempenho dos pavimentos

asflticos.

Agregado mineral definido como todo material mineral inerte, com boa

resistncia, usando em misturas asflticas na forma de partculas ou fragmentos graduados

tipo areia, pedregulhos, rochas britadas, p de pedra e escrias.

A American Society for Testing and Materials (ASTM), define agregados como um

material granular de composio mineral, como a areia, pedregulho, conchas, escria e

pedra britada, que misturado a um material cimentante constitui argamassas ou concreto

ou, ainda, isoladamente usado em camadas de base, lastros ferrovirios, etc.

De acordo com a Associao Brasileira de Normas Tcnicas (ABNT NBR 9935/2005),

o termo agregado definido como material sem forma ou volume definido, geralmente

inerte, de dimenses e propriedades adequadas para produo de argamassas e de

concreto.

3.2. CLASSIFICAO DOS AGREGADOS

3.2.1.

Quanto origem

O desempenho em servios de um determinado agregado depende das

propriedades geolgicas da rocha de origem. As rochas podem classificar-se em trs

grandes grupos: sedimentares, gneas e metamrficas.

Classe

Tipo

Calcrio

Famlia

Calcrio

Dolomita

Folhelho

Sedimentar

Arenito

Silcico

Silex

Conglomerado

Brecha

Granito

Sienito

gneo

Diorito

Intrusivo

Gabro

12

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

(Textura

Grossa)

Perdoto

Piroxenito

Hornblendito

Obsidiana

Pmice

Extrusivo

Tufo

(Textura Fina)

Riolito

Traquito

Andesito

Basalto

Gnaisse

Xisto

Foliceo

Anfibolito

Metamrfico

Ardsia

Quartzito

No Foliceo

Mrmore

Serpentina

3.2.2.

Quanto acidez

A eletropositivade dos agregados, altamente silicosos, so mais suscetveis ao

da gua que os agregados bsicos e eletronegativos como basaltos, calcrios, etc.

Classificao % Slica Quartzo

Denominao

Granito, Riolito,

cida

> 65

Presente

Quartzito

Pouco ou

Neutra

52 a 65 inexistente

Sienito, diorito

Bsica

45 a 52 Rarssimo

Basalto, Gabro

Ultrabsica

< 45

Piroxenito

3.2.3.

Inexistente

Quanto natureza

Os agregados so classificados em: natural, artificial e reciclado.

Natural: De acordo com o manual de pavimentao do DNIT, agregados naturais so

constitudos de gros oriundos da alterao das rochas pelos processos de intemperismo

ou produzidos pelo processo de britagem: pedregulhos, areias, britas, seixos, etc.

Artificial: So aqueles cujos gros so produtos ou subprodutos de processo industrial

por transformao fsica e qumica do material. So exemplos de agregados artificiais as

escrias de alto forno, argila calcinada, argila expandida.

Reciclado: So provenientes de reuso de materiais diversos. Hoje existem vrias tcnicas

de reciclagem que possibilitam a produo de materiais reciclados dentro de determinadas

13

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

especificaes existentes para sua utilizao. Destacam-se tambm a crescente utilizao

dos resduos da construo civil, em locais com ausncia de agregados ptreos.

Quais os objetivos da reciclagem?

Reaproveitamento dos agregados;

Reaproveitamento dos materiais asflticos.

Quais os tipos?

A frio

o

Adiciona-se ao material fresado o agente de reciclagem em forma de

emulso asfltica rejuvenescedora.

A quente

o

Adiciona-se cimento asfltico especial, de baixa viscosidade ou agente de

reciclagem, com ou sem adio de agregados in natura para recompor a

faixa granulomtrica.

3.2.4.

Quanto ao tamanho

Os agregados so classificados quanto ao tamanho, para o uso em misturas

asflticas em: grado, mido e fler (DNIT ES 031/2004).

Grado: Material ptreo com dimenses maiores que 2,0 mm, retido na peneira

nmero 10. Britas, cascalhos, seixos, etc.

Mido: Material com dimenses maiores que 0,075 mm e menores que 2,0 mm.

material que passa na peneira n 10 e fica retido na peneira n 200. Areias, p de pedra,

etc.

Filer: caracterizado como material de enchimento. Pelo menos 65% das partculas

so menores que 0,075 mm, ou seja, passa na peneira n 200. Cal hidratada, cimento

Portland, etc. De acordo com a DNER ME 083, o filer apresenta a seguinte granulometria,

conforme a tabela 5.

Tabela 5 Granulometria do filer, de acordo com especificao do DNIT

Peneira de malha quadrada

Porcentagem passando, em

ABNT

Abertura em (mm)

massa

N40

0,42

100

N80

0,18

95 - 100

N200

0,075

65 - 100

O tamanho mximo de um agregado corresponde a menor malha de peneira na

qual passa 100% do material.

14

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

O tamanho nominal mximo o da maior malha que algum agregado fica retido,

mas no mais que 10% em massa. A espessura de espalhamento mnima de uma mistura

asfltica a quente est relacionada ao tamanho mximo do agregado.

3.2.5.

Quanto distribuio dos gros

Os agregados so s vezes descritos quanto a sua graduao, por exemplo: (a)

graduao densa, (b) graduao aberta, (c) de tamanho nico - uniforme, (d) graduao

descontnua com degrau, conforme a figura 22.

(a) Bem graduada, apresenta uma distribuio dos gros contnua, prxima

densidade mxima.

(b) Apresenta distribuio de gros contnua porem com insuficincia de material fino

(< 0,075 mm), para preencher os vazios entre as partculas maiores. Isto

representa um volume de vazios maior, comparado com a bem graduada.

(c) Apresenta uma graduao uniforme. A faixa de variao do tamanho dos gros

bastante estreita.

(d) Apresenta pequena porcentagem de agregados com tamanhos intermedirios,

formando um patamar na curva granulomtrica correspondente s fraes

intermedirias. So agregados suscetveis a segregao.

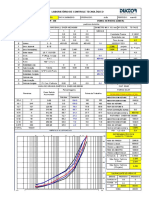

Grfico 1 Exemplo de curvas de granulometria

O ensaio que determina a distribuio dos gros a granulometria. A norma DNERME 083/98 descreve o procedimento de anlise por peneiramento. Nas misturas

asflticas, a distribuio dos gros influencia quase todas as propriedades da mistura

asfltica como a rigidez, estabilidade, durabilidade, permeabilidade, trabalhabilidade,

resistncia fadiga e a deformao permanente, resistncia ao dano produzido pela

gua.

15

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Tabela 6 Indicao das peneiras

granulomtricas

Peneira

Padro

Abertura

N

(mm)

in - Pol

75,0 mm

75

3,0

50,0 mm

50

2,0

37,5 mm

37,5

1,5

25,0 mm

25

1,0

19,0 mm

19

0,75

9,5 mm

9,5

0,375

4,75 mm

4,75

0,187

2,36 mm

2,36

0,0937

2,00 mm

10

2,00

0,0789

1,18 mm

16

1,18

0,0469

600 m

30

0,600

0,0234

425 m

40

0,425

0,0168

300 m

50

0,300

0,0117

180 m

80

0,131

0,0052

150 m

100

0,110

0,0043

75 m

200

0,075

0,0021

Figura 1 - Peneiras para granulometria

As especificaes de graduao foram desenvolvidas pelas necessidades de:

Controlar os materiais de construo aumentando melhorando a qualidade do

produto final;

Obter uma utilizao tima de materiais locais disponveis;

Reduzir custos pela padronizao dos tamanhos.

Os tamanhos de peneiras que sero utilizadas esto indicados nas especificaes

de servios. As graduaes so usualmente expressas com base no percentual total

passante, que indica o percentual total de agregado (em massa) que passa em cada

uma das peneiras. O total retido o oposto.

3.3. Amostragem dos agregados

O resultado obtido pelo ensaio de peneiramento deve refletir a realidade de onde

foi coletado. A no ser que a amostra seja verdadeiramente representativa, os exames dos

ensaios feitos com a amostra aplicam-se to somente a amostra e no a representatividade

16

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

de um todo ou ao monte acumulado. A eficcia da amostragem , portanto, to importante

quanto eficincia nos ensaios.

Deve se tomar muito cuidado ao coletar amostras grossas e finas, para

representarem bem os depsitos de agregados finos e grossos. A segregao ocorre,

geralmente, no material depositado, onde na base do monte, esto as partculas mais

grossas. Na amostragem de areia em um depsito necessrio, usualmente, remover

apenas a camada seca onde ocorre a segregao e amostrar o material mido subjacente.

Para amostragens nos depsitos de agregados grados devem ocorrer no topo, base

e posies intermedirias, ou prximas a essas posies. Quando for possvel, a

amostragem de agregados deve ser feitas nas correias transportadoras onde estas

amostras so mais representativas.

Quantidade de material a ser coletado. A norma DNER-PRO 120/97 apresenta uma

tabela com as quantidades que devem ser amostradas:

Agregados grados:

A coleta deve ser de 130 kg no mnimo assim distribudos:

50 kg no mnimo para os ensaios de (Granulometria, Los Angeles, ndice de Forma

e Massa Especfica);

30 kg no mnimo para o ensaio de durabilidade;

50 kg no mnimo para indicao do trao ideal, para cada tamanho de agregado.

Agregados midos:

A coleta deve ser de 40 kg no mnimo assim distribudos:

20 kg no mnimo para os ensaios de (Granulometria, Massa Especfica e Equivalente

de Areia).

20 kg no mnimo para indicao do trao.

A norma DNER-PRO 199/1996 fixa as condies exigveis na reduo do tamanho

de uma amostra de agregado coletada no campo para os ensaios de laboratrio, onde so

indicados vrios procedimentos para reduzir amostras de agregados.

Um dos procedimentos utiliza um separador mecnico de amostras, com vrias calhas de

igual largura, de acordo com a figura 26. A separao consiste em colocar a amostra

original em uma bandeja e distribuir uniformemente sobre as calhas do separador, de tal

forma que, quando o material introduzido nas calhas, uma quantidade aproximadamente

igual deve fluir na parte inferior da calha. O material que for caindo dever ser

reintroduzido tantas vezes forem necessrias at reduzir a amostra original ao tamanho

especificado no mtodo de ensaio.

17

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Figura 2 Quarteamento dos agregados

Outro procedimento para reduzir o tamanho da amostra original o quarteamento.

Consiste em se misturar a amostra original manualmente com uma p sobre na superfcie

limpa e plana, lona 2x2 m, por exemplo, conforme figuras 27,28 e 29. Em seguida

formado um cone com essa amostra, logo aps achatado esse cone at formar um crculo

com espessura constante. Esse crculo ento divido em quatro partes iguais. Remove-se

2 quartos opostos deste material. Os outros 2 quartos do material que sobraram so

homogeneizados e um novo quarteamento realizado. Repetir esta operao at se obter

a quantidade de amostra especificada no mtodo de ensaio.

Figura 3 -Homogeneizao

Figura 4 Separao

Figura 5 Quarteamento

manual

18

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

3.4. Caractersticas tecnolgicas dos agregados

So analisadas para aceitao e/ou reprovao dos agregados para misturas

asflticas de acordo com as especificaes tcnicas do DNIT e ABNT NBR.

3.4.1.

Quanto ao tamanho e a graduao

O tamanho mximo do agregado e sua

graduao so controlados por

especificaes que prescrevem a distribuio granulomtrica a ser usado num determinado

servio. Por exemplo, a espessura mnima de execuo de uma camada de concreto

asfltico determina diretamente o tamanho mximo do agregado usado na mistura

asfltica.

Partculas maiores tendem a proporcionar maior estabilidade e resistncia

mistura, mas so mais suscetveis a segregao e podem reduzir a trabalhabilidade da

mistura asfltica, durante sua execuo. Recomenda-se que a espessura de uma camada

seja de 2 a 2,5 vezes o tamanho mximo do agregado ou 3 a 4 vezes o seu tamanho

nominal mximo (Asphalt Institut, 2007).

A

distribuio

granulomtrica

dos

agregados

uma

de

suas

principais

caractersticas e influi diretamente no comportamento dos revestimentos asflticos. A

figura 30 apresenta modelos de graduao.

Figura 6 - Modelo de graduao dos materiais

A massa de amostra de agregados para o ensaio de granulometria, de acordo com a

metodologia DNER-ME 083/1998, segue como na tabela abaixo:

Massa de amostra para ensaio, conforme DNER-ME 083/1998

Agregado

Mido

Grado

Tamanho Max (mm)

Massa Mnima (g)

4,8

1.000

9,5

5.000

19,0

7.000

25,0

10.000

Obs. A granulometria dever ser feita via mida (por lavagem mtodo adaptado).

19

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

3.4.2.

Forma das partculas

A forma geomtrica das partculas dos agregados influi na trabalhabilidade e

resistncia ao cisalhamento da mistura asfltica e muda a energia de compactao

necessria para se alcanar certa densidade.

Partculas irregulares ou de forma angular, tais como: pedra britada, cascalhos e

algumas areias de brita tendem a apresentar melhor intertravamento entre os gros

compactados, tanto maiores quanto mais cbicos forem s partculas e mais afiladas forem

suas arestas. A figura 31 apresenta a placa para determinao dos agregados.

As partculas de forma lamelar ou chatas e alongadas so mais suscetveis segregao e

podem fragmentar-se durante a compactao e durante o ciclo de vida de servio do

concreto asfltico. Tambm requerem maior quantidade de ligante para o preenchimento

dos vazios do agregado mineral (VAM) da mistura asfltica.

A forma das partculas caracterizada pela determinao do ndice de forma (f) em

ensaio descrito pelo mtodo DNER-ME 086/94. Esse ndice varia de 0,0 a 1,0, sendo o

agregado considerado de tima cubicidade quando f = 1,0 e lamelar quando f = 0,0.

adotado o limite mnimo de f = 0,5 para aceitao dos agregados quanto forma, conforme

tabela 7.

Figura 7 Placa para determinao da lamelaridade dos agregados

A forma das partculas pode ser determinada pela norma ABNT NBR 6954/1989,

onde so medidas por meio de paqumetro trs dimenses das partculas: comprimento

(a), largura (b) e espessura (c). Para a classificao segundo a forma so determinadas e

relacionadas entre si as razes b/a e c/b, conforme indica a tabela abaixo.

20

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Tabela 7 Classificao da forma dos agregados pela norma ABNT NBR 6954/1989

Mdia das relaes (b/a) e (c/b)

Classificao da forma

(b/a) > 0,5 e (c/b) > 0,5

Cbica

(b/a) < 0,5 e (c/b) > 0,5

Alongada

(b/a) > 0,5 e (c/b) < 0,5

Lamelar

(b/a) < 0,5 e (c/b) < 0,5

Alongada-lamelar

3.4.3.

Quanto porosidade (Absoro)

A porosidade de um agregado indicada pela quantidade de gua que ele absorve

quando submerso. Um agregado poroso tambm ir absorver asfalto durante o processo

de usinagem e transporte. Para compensar esse fato, deve se incorporar uma quantidade

adicional de ligante, durante o processo de determinao do teor timo da mistura.

A absoro a relao entre a massa de gua absorvida pelo agregado grado aps

imerso (DNER-ME 081/1998) temperatura ambiente e a massa inicial de agregado seco,

sendo determinada para permitir o clculo das massas especficas, real, aparente e efetiva

dos agregados.

3.4.4.

Quanto desintegrao qumica (sanidade)

Alguns agregados apresentam boas caractersticas de resistncia desintegrao

quando expostos a condies ambientais adversas. Determinados basaltos, por exemplo,

so suscetveis deteriorao qumica com formao de argilas.

Essa caracterstica determinada atravs de ensaios que consiste em submeter o

agregado a um ataque com soluo saturada de Na2SO4 (sulfato de sdio) ou MgSO4

(sulfato de magnsio), em cinco ciclos de imerso com durao de 16 a 18 horas, a

temperatura de 21C, seguido de secagem em estufa.

A perda de massa resultante de procedimento no deve ultrapassar 12% e o mtodo

de ensaio o DNER-ME 089/1994.

3.4.5.

Limpeza dos agregados

Alguns agregados contm substncias estranhas e nocivas que tornam imprprio

seu uso em misturas asflticas. A menos que estas partculas nocivas sejam reduzidas o

desempenho da mistura ficar comprometido. Nas especificaes indica quais so essas

substncias e quais limites so permitidos. So indesejados os seguintes contaminantes

nos agregados: vegetais, torres de argila, partculas moles, pelcula de argila na cobertura

dos agregados midos.

A limpeza dos agregados pode ser verificada por inspeo visual, mas uma anlise

granulomtrica com lavagem mais eficiente. O ensaio de Equivalente de Areia, DNERME 054/97 permite determinar a proporo de p fino e material argiloso (contaminante),

na frao de agregados que passa na peneira de 4,75 mm (n 4). Neste ensaio, uma

21

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

amostra de agregado com partculas menores que 4,75 mm so colocadas em uma capsula

padro, com aproximadamente (110 g), colocar a amostra numa proveta contendo uma

soluo de cloreto de clcio-glicerina-formaldedo e mantida em repouso por 10 minutos.

Em seguida o conjunto agitado por 30 segundos (90 ciclos) e, aps completar a proveta

com a soluo at o nvel pr-determinado, deixar em repouso por 20 minutos. Aps este

perodo determinada a altura do material floculado, em suspenso (h 1). Introduzir na

proveta um basto padronizado e medir a altura do material sedimentado (h 2). Este ensaio

foi desenvolvido pela Diviso de Estradas da Califrnia e o mtodo de ensaio descrito na

especificao ASTM D2419 (AASHTO T 176).

Clculo para determinar o Equivalente de Areia (EA), conforme equao 3.

EA =

2

1

100

(Equao 3)

considerado limpo um agregado com equivalente de areia mnimo de 55%.

Figura 8 Esquema para determinao do ensaio de Equivalente de Areia

3.4.6.

Rigidez / Abraso

Durante a fabricao, espalhamento e compactao de misturas asflticas os

agregados esto sujeitos a esforos adicionais de esmagamento, como a abraso. O

trafego tambm provoca ao sobre os agregados. O que se espera que os agregados

localizados prximo superfcie do pavimento apresentem resistncia maior do que os

localizados nas camadas inferiores cujas presses so menores ou menos concentradas. O

ensaio que mede o desgaste ou a resistncia abraso o ensaio de Abraso Los Angeles

22

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

(LA), segundo a norma DNER-ME 035/98 para os agregados ptreos e DNER-ME 222/94

para agregados sintticos fabricados com argila.

Neste ensaio uma amostra de agregado de 5.000 g (mi) submetida a 500 ou 1000

revolues no interior do cilindro do equipamento que dever estar padronizado. Um

nmero variado de esferas de ao, conforme granulometria da amostra adicionado ao

cilindro, induzindo impactos na partcula durante as revolues. O resultado avaliado

pela reduo da massa dos agregados retidos na peneira de n 12 (Mf) em relao massa

inicial da amostra especificada, conforme a expresso:

LA =

x 100

(Equao 4)

Os limites de aceitao para o ensaio de Abraso Los Angeles dependem do tipo de

aplicao do agregado e das exigncias dos rgos reguladores. Em revestimento asfltico

necessria uma resistncia alta, indicada por uma baixa Abraso Los Angeles. Nas

camadas de base e revestimento de pavimentos, normalmente limitam o valor de Abraso

Los Angeles menor que 40%. Agregados de algumas regies do pas, como por exemplo,

a regio do municpio do Rio de Janeiro, apresentam valores de abraso Los Angeles muito

acima da especificao, chegando at 65%. Devido ao fato de no se encontrar agregados

atendendo o parmetro exigido, o DNER ou rgo regional competente, autoriza o uso

deste material (Marques, 2001).

A mquina de abraso apresentada na figura 33 e os procedimentos, figuras 34 e

35, deste ensaio esto nas especificaes norte-americanas ASTM C 131, AASHTO T 96 e

DNER.

Figura 9 - Equipamento para o ensaio de Abraso Los Angeles

23

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Figura 10 - Detalhe do final do ensaio

Figura 11 Determinao do material retido na peneira 1,7 mm

3.4.7.

Densidade / Massa especfica

Segundo Pinto (2000), as relaes entre quantidade de matria (massa) e volume

so denominadas massas especficas, e suas unidades de expresses usuais so: t/m3,

kg/dm3, ou g/cm3. A relao entre o peso e o volume denominado de peso especfico e

expresso em kN/m3. Este valor o produto da massa especfica pela acelerao da

gravidade que aproximadamente 9,81 m/s2.

Ainda Segundo Pinto (2000), a expresso densidade, de uso comum na engenharia,

refere-se massa especfica, e densidade relativa a relao entre a densidade do material

e a densidade da gua a 4C (1,00 kg/dm 3). Isto resulta que a densidade relativa tem o

mesmo valor numrico que a massa especfica (expressa em g/cm 3, kg/dm3 ou t/m3), mas

o valor adimensional. Como a relao entre o peso especfico de um material e o peso

especfico da gua a 4C igual relao entre as massas especficas, comum se

24

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

estender o conceito de densidade relativa relao dos pesos e adotar-se como peso

especfico a densidade relativa do material multiplicada pelo peso especfico da gua.

Existem trs tipos de densidade relativa do agregado a saber:

1. Massa especfica real (Gsa): determinada atravs da relao entre a massa seca e o

volume real (equao 5). O volume real constitudo do volume dos slidos,

desconsiderando o volume de quaisquer poros na superfcie, conforme figura 34.

Figura 12 Detalhe da massa imersa e superfcie superficialmente seca

(Gsa) =

(g/cm3)

(Equao 5)

Determinar a temperatura de ensaio: multiplicar o valor da massa especfica real

pelo valor da massa especfica da gua destilada na temperatura de ensaio obtendo assim

a massa especfica relativa real adimensional.

2. Massa especfica aparente (Gsb): expressa em g/cm3, determinada quando se

considera o material como um todo, desconsiderando os espaos vazios presentes no

agregado. determinado dividindo-se a massa seca do material pelo volume aparente do

agregado, equao 6, que inclui o volume de agregado slido mais o volume dos poros

superficiais contendo gua. medido quando o agregado encontra-se na forma Superfcie

Saturada Seca (SSS), de acordo tambm com a figura 34. Esta condio conseguida em

laboratrio quando a gua removida da superfcie dos agregados com o auxilio de um

tecido absorvente.

(Gsb) =

(g/cm3)

(Equao 6)

25

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Determinar a temperatura de ensaio: multiplicar o valor da massa especfica

aparente pelo valor da massa especfica da gua destilada na temperatura de ensaio

obtendo assim a massa especfica relativa aparente adimensional.

3.Massa especfica efetiva (Gse): expressa em g/cm3, determinada quando se

trabalha com misturas asflticas cujo teor de ligante asfltico seja conhecido. a relao

entre a massa seca da amostra e o volume efetivo do agregado, conforme expresso 7. O

volume efetivo constitudo pelo volume de agregado slido e o volume dos poros

permeveis gua que no foram preenchidos pelo asfalto, de acordo com a figura 35. A

massa especfica efetiva tomada como a mdia entre a massa real e a aparente. Essa

prtica s adequada quando o volume de poros superficiais baixo, ou seja, para

agregados com teor baixo de absoro, inferior a 2,0%.

(Gse) =

(g/cm3)

(Equao 7)

Determinar a temperatura de ensaio: multiplicar o valor da massa especfica

aparente pelo valor da massa especfica da gua destilada na temperatura de ensaio

obtendo assim a massa especfica relativa aparente adimensional.

Figura 13 Volumes considerados na determinao da Massa Especfica Efetiva

O mtodo DNER-ME 081/98 especifica a determinao das massas especficas dos

agregados grados, utilizando a terminologia de densidade relativa. A norma ABNT NBR

NM 53/2003 define procedimento para a obteno da massa especfica seca e massa

especfica na condio Superfcie Saturada Seca (SSS), assim como a absoro. So feitas

trs determinaes de massa: Massa seca (A), massa na condio de Superfcie Saturada

Seca (B) e massa imersa (C).

26

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Massa especfica na condio seca (Gsa):

Gsa =

(Equao 8)

Massa especfica na condio de superfcie saturada seca (Gsb):

Gsb =

(Equao 9)

Massa especfica efetiva (Gse), para absoro 1,5%:

Gse =

+

2

(Equao 10)

Massa especfica efetiva (Gse), para absoro > 1,5%:

Gse =

+2( )

(Equao 11)

A absoro do agregado (a):

a=

x 100

(Equao 12)

Onde:

a = absoro

B = Massa na condio de Superfcie Saturada Seca

A = Massa seca

O Mtodo de ensaio DNER-ME 084/95 utilizado para a determinao da massa

especfica de agregados midos, determinando a densidade real do material. O

procedimento semelhante a do ensaio que determina a massa especfica aparente seca

(Gsa) de solos (DNER-ME 093/94) e utiliza picnmetro de vidro de 500 mL.

A partir das massas determinadas pode-se calcular a densidade real (D25) do

agregado mido (material passante na peneira n10 e retido na peneira n200) a 25C por

meio da equao 13.

Massa especfica do agregado mido:

D25 = (4

2 1

1) (32)

(Equao 13)

27

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Onde:

M1 = Massa do picnmetro vazio

M2 = Massa do picnmetro + agregado mido

M3 = Massa do picnmetro + agregado mido + gua destilada (25C)

M4 = Massa do picnmetro + gua (25C)

A condio de superfcie saturada seca, utilizada para agregados grados no fcil

de ser determinada para agregados midos no determinada na norma DNER.

Ao trabalharmos com uma mistura de fraes, a determinao do valor de massa especfica

pode ser realizada com a ponderao dos valores encontrados nas vrias fraes, pela

equao 14.

G =

1+M2++Mn

1 2

+

++

1 2

1

%1 %2

%

+ ++

1 2

(Equao 14)

Onde:

G = Massa especfica media

G1, G2, ..., Gn = Massa especfica das fraes de agregados (1, 2, ..., n) aparente e real.

M1, M2, ..., Mn = Massa das fraes de agregados (1, 2, ..., n).

%1, %2, ..., %n, Porcentagem das massas das fraes de agregados (1, 2, ..., n).

Em relao aos valores de G1, G2, ..., Gn utilizados na equao 13 Pinto (1998),

recomenda que estes valores sejam obtidos pela mdia entre a massa especfica real e a

aparente para os agregados grados e pelo valor da massa especfica real para os midos

e o fler mineral utilizado.

Nos procedimentos de laboratrio para a determinao da massa especfica, os

volumes dos gros so determinados com gua destilada. A temperatura padro de

laboratrio para esta determinao 25C. O fator de correo para esta temperatura

0,9972. Utilizamos este fator para corrigir a densidade e trabalharmos com um valor

constante, pois a densidade da gua a 4C 1,00 e sabemos que qualquer multiplicao

por este valor, o nmero no se altera. Outra considerao: a viscosidade do ligante e da

gua, mesmo estando entre as temperaturas de 150C e 170C (temperatura de mistura

e usinagem), faz com que a parte slida seja diferente, ou seja, haver poros em que gua

consegue penetrar e o ligante no, alterando assim os parmetros volumtricos da

mistura. Faz-se necessrio ento determinar a massa especfica efetiva que presente de

fato a interao entre os agregados e o ligante.

28

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

A) EXERCCIO DE FIXAO:

De acordo com os ensaios realizados, quais os valores de Absoro, Massa Especfica Real

e Aparente do agregado analisado pelo laboratrio?

a. Massa de amostra totalmente imersa em gua destilada por 24 +/- 4 horas, em

balana hidrosttica e a temperatura do banho. Preciso (0,1 gramas e 0,1 C):

Amostra 1) 1.334,5g. Amostra 2) 1.306,60g. Temperatura do banho 23,8C

b. Enxuta as amostras com pano absorvente sem remover a gua presente nos poros:

Amostra 1) 2.019,2g. Amostra 2) 2.004,04g.

c. A amostra foi seca em estufa (105 a 110)C at massa constante, por 3 horas:

Amostra 1) 2.004,9g. Amostra 2)1.990,05g.

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

3.4.8.

Adesividade ao ligante asfltico

A gua tem o efeito de separar ou deslocar a pelcula de ligante asfltico da

superfcie do agregado, tornando-o inaceitvel para a mistura asfltica. Asfalto e

agregados, quando bem misturados, estabelecem uma ligao qumica entre eles

promovendo uma dificuldade da gua em separa ou descolar a pelcula formada.

A natureza dos agregados, sua composio qumica, sua estrutura mineralgica e

suas caractersticas fsicas exercem influncia na adeso do ligante asfltico. Agregados

cidos (silicosos) so hidroflicos (granitos, gnaisses, quartzitos, etc.) e, portanto, mais

suscetveis ao da gua que os agregados bsicos (basaltos, diabsicos, calcrios, etc.).

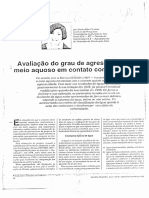

Mtodo da estufa: O mtodo para a determinao da adesividade o DNER-ME

078/1994. Neste mtodo, 500 gramas de agregado passante na peneira e retido na

peneira lavados, so envolvidos com 17,5 gramas de asfalto in natura, at completa

mistura. Em seguida submetida ao aquecimento em banho-maria (40C) por 72 horas.

Aps este perodo uma avaliao visual feita. Considera-se satisfatria a adesividade

quando se observa um filme contnuo de ligante na superfcie do agregado, sem indcio de

deslocamento, mesmo quando submetido ao esforo de deslocamento.

Mtodo expedito: Outro procedimento para adesividade ABNT NBR 14329/2005,

mtodo expedito. Neste procedimento, 300 gramas de asfalto so envolvidos por 10,5

gramas de ligante. O agregado deve ser lavado e passante na peneira e retido na

peneira . Aps o completo envolvimento, esperar a amostra esfriar em uma placa de

vidro untada ou em papel siliconado. Aps o esfriamento, transferir a amostra para um

29

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

cesto vazado. Em um bquer aquecer gua at fervura. Transferir o cesto com amostra

para o bquer, aps a fervura acionar o cronmetro, at 3 minutos. Retirar a amostra da

fervura e transferir para a placa de vidro untada ou papel siliconado para o resfriamento.

Considera-se satisfatria a adesividade quando se observa um filme contnuo de ligante na

superfcie do agregado, sem indcio de deslocamento, mesmo quando submetido ao esforo

de deslocamento.

Figura 14 - Agregado com boa adesividade

Figura 15 - Agregado com problemas de

adesividade

O mtodo ABNT NBR 15617, analisa o desempenho adesivo e coesivo e

determinadas propriedades mecnicas da mistura asfltica sob a ao da gua. Este

mtodo denomina-se Lottman Modificado, avalia o dano causado pela umidade induzida

no corpo de prova de uma mistura asfltica, possibilitando quantificar a eficincia da

adesividade na interface ligante/agregado em misturas asflticas tipo concreto asfltico,

pela ao danosa da gua.

Este ensaio consiste na moldagem de, no mnimo, seis corpos-de-prova de concreto

asfltico, no teor timo de ligante e com volume de vazios no intervalo de (7 +/- 1) %.

Consegue-se esse valor alterando o nmero de golpes. Em seguida determinada a

densidade aparente do corpo-de-prova.

Os corpos-de-prova so separados em dois grupos: um grupo submetido a um

condicionamento para simular a presena de gua no interior do corpo de prova, enquanto

outro mantido nas condies padro de laboratrio. As etapas principais do

condicionamento so as seguintes: saturao com gua entre 55% e 80% de seus vazios

com ar; resfriamento a -18C durante 16 horas. Aquecimento em banho-maria a 60C por

24 horas e resfriamento em outro banho, a 25C por 2 a 3 horas. Depois do

condicionamento, os corpos-de-prova so ensaiados para determinao da resistncia a

trao por compresso diametral, conforme ABNT NBR 15087. Outro grupo de corpos-deprova condicionado a 25C e medida sua resistncia trao (MPa). A relao de

30

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

resistncia trao do grupo de corpos-de-prova condicionados e o no condicionado

denominada resistncia trao retida (RRT). Valores mnimos de 70 a 80%, determinados

neste ensaio, demonstram comportamento satisfatrio, de uma mistura asfltica densa

aos danos causados pela gua (Asphalt Insitut, 1995,2007). A figura abaixo apresenta

partes do processo de ensaio de D.U.I.

Figura 16 Bomba de vcuo, kitassato, Resistncia a Trao partes do ensaio de D.U.I.

3.4.9.

Aditivos melhoradores de adesividade

Quando os ensaios de adesividade indicarem que o desempenho adesivo e coesivo

agregad0-ligante no satisfatrio e h necessidade de se melhorar o desempenho a

mistura, se recorre a aditivos melhoradores de adesividade. Pode adicionar esses aditivos

ao ligante asfltico (DOPE) ou a granulometria da mistura (filer ativo).

O dope um agente melhorador de adesividade orgnico, a base de aminas,

diaminas, poliaminas, que se ligar quimicamente a superfcie do agregado, e o outro

grupo apolar (cadeia de hidrocarbonetos) que interagem com o cimento asfltico

deslocando a gua da superfcie dos agregados e formando uma ligao adesiva entre

ambos os materiais. A quantidade adicionada de dope no ligante varia de 0,1% a 0,5% em

massa, dependendo da concentrao do agente melhorador.

A norma ABNT 15528 fixa o procedimento para o recebimento dos agentes

melhoradores de adesividade.

Por sua vez, um filer ativo inorgnico pode ser adicionado mistura de agregados.

Usualmente se utiliza a Cal Hidratada CH1 ou cimento Portland. Eles so incorporados na

granulometria dos agregados numa proporo entre 1% a 2% em massa de mistura

asfltica a quente podendo ser adicionadas ao agregado seco ou mido. Podemos utilizar

o ensaio Lottman para definir a porcentagem adequada de filer.

31

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

B) EXERCCIO DE FIXAO:

Um laboratrio executou o ensaio de Dano por Umidade Induzida para avaliar a eficincia

e a quantidade ideal de Cal Hidratada CH1 na mistura asfltica.

Considerando a especificao brasileira, determine a quantidade ideal de Cal na mistura.

A tabela 8 apresenta resultados encontrados.

Tabela 8 Exerccio de Dano por Umidade Induzida

(*%) de Cal

RT (MPa)

RTc condicionado (MPa)

0,0

1,15

0,79

1,0

1,32

1,02

2,0

1,58

1,25

3,0

1,81

1,49

Qual a quantidade de CAL hidratada CH1 para esta dosagem?

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

_______________________________________________________________________

32

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

4. LIGANTES

4.1. Petrleo

Substncia lquida mineral, mistura de hidrocarbonetos, de colorao escura, odor

pouco agradvel, insolvel em gua, solvel em lcool absoluto, nas essncias e leos,

que aparece alojada em rochas sedimentares (arenito, areia, argila, calcrio), quase

sempre nas anticlinais ou ao lado de depsitos de sal-gema. Sua densidade varia entre

0,75 e 0,95. Seus principais produtos so: asfalto, borracha, ceras, coque, drogas,

explosivos, gases, gasolina, naftas, leos (combustveis, lubrificantes e refinados),

parafina, querosene, solventes, tintas etc.

P. bruto: o petrleo tal como sai da terra (Michaelis).

comprovada a presena de hormnios de origem animal e vegetal na origem

orgnica do PETRLEO e tambm produtos especficos do metabolismo de seres vivos. A

decomposio destes seres vivos, na ausncia de oxignio, formaram os hidrocarbonetos

que fazem parte da constituio qumica do PETRLEO. Logo podemos dizer que esta

mistura de hidrocarbonetos constituda de compostos orgnicos com diferentes pontos

de ebulio, contendo ainda pequena quantidade de compostos orgnicos oxigenados,

nitrogenados, sulfurados e sais metlicos. gua, sais minerais e areia tambm esto

presentes e so consideradas impurezas.

Quando o petrleo submetido destilao (Processo de volatilizar lquidos ou

slidos pelo aquecimento) se decompe nas seguintes fraes.

C1 e C2 Gs Natural

C3 e C4 Gs Liquefeito de Petrleo (GLP)

C5 a C11

Nafta

Solventes

Gasolina

C12 a C15 Querosene

C13 a C18 leo Diesel

C18 a C26 leo Combustvel

C26 a C38 leos Lubrificantes

C38 Asfalto

33

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

4.2. Asfalto

ASFALTO - Mistura de rocha asfltica triturada e betume, cal e cascalho ou de

alcatro mineral, cal e areia, usada para pavimentao de ruas e como cimento prova de

gua, para pontes, telhados etc. Superfcie pavimentada com asfalto (Michaelis). uma

mistura de vrios hidrocarbonetos, que formam uma substncia mole e glutinosa, a qual

se apresenta em estado natural e puro, e como resduo da destilao do petrleo.

4.3. Histrico

Algumas fontes indicam o asfalto como um dos materiais mais antigos empregados

pelo homem. J havia sido empregado na Mesopotmia, em 3800 a.C., como aglomerante,

na construo de estradas e de capas de impermeabilizao em tanques e depsitos de

gua. No Egito era usado para embalsamamentos. Os romanos empregavam-no na

construo de estradas e na vedao de barcos.

A partir dessa poca to remota, as referncias de seu emprego se repetem atravs

de todas as civilizaes at hoje em dia.

Em poca relativamente mais recente, iniciou-se a explorao de petrleo e a sua

destilao, obtendo-se vrios produtos de alta consistncia (viscosidade. Penetrao e

ponto de amolecimento) para a produo de cimentos asflticos.

4.3.1.

Obteno

O petrleo cru compe-se de muitos derivados. O refino separa os vrios produtos

e permite que se extraia o asfalto. Durante o processo de refino, o petrleo cru vai para

um trocador de calor ou aquecedor tubular, onde sua temperatura sobe rapidamente para

o estgio inicial. A seguir, entra numa torre de destilao atmosfrica onde os componentes

ou fraes mais leves (mais volteis) vaporizam-se e so retiradas para um novo refino e

produo de nafta, gasolina, querosene e muitos outros produtos de petrleo.

O resduo deste processo de destilao atmosfrica a frao pesada do leo cru

comumente chamada cru reduzido. Pode ser utilizado como leo combustvel residual, ou

por processamento adicional transformando em outros produtos. A destilao a vcuo pode

remover as fraes de alto ponto de ebulio o bastante para produzir asfalto. O leo cru

reduzido que no possa ser removido economicamente por destilao, utilizar a extrao

por solvente voltil ou desasfaltao. Na realidade as refinarias que produzem cimento

asfltico podem usar combinadamente todos estes processos, de modo a produzir diversos

graus de asfalto que so posteriormente misturados a fim de atender as especificaes de

asfalto brasileiras. A figura 1 apresenta um modelo simplificado de destilao.

34

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Figura 17 Fracionamento de petrleo

4.4. Cimento Asfltico de Petrleo (CAP)

O que o asfalto utilizado na pavimentao?

um ligante betuminoso proveniente da destilao do petrleo que tem propriedade

de adesivo termo-viscoelstico, impermevel a gua e pouco reativo. Proporciona forte

unio entre os agregados, formando uma mistura flexvel de baixa permeabilidade,

resistente a maioria dos cidos, lcalis e sais. No entanto, apesar de sua baixa reatividade

qumica a diversos agentes, no est isento de sofrer um processo de envelhecimento por

oxidao lenta devido ao contato com ar e gua.

A estrutura interna do CAP determinada pela sua constituio qumica que

extremamente complexa, composta por hidrocarbonetos de 40 a 120 tomos de carbono,

no entanto possvel separ-los em dois grupos por precipitao com n-heptano:

asfaltenos e maltenos. Os asfaltenos so insolveis em n-heptano e os maltenos so

solveis.

35

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

4.4.1.

Asfalto modificado

Na maioria das estradas brasileiras, o CAP funciona como ligante nas misturas com

agregados grados, midos e material de enchimento (fler). Na medida em que o nmero

de veculos cresce em progresso geomtrica, h necessidade de se incluir agentes

modificadores no asfalto. Estes agentes podem ser polmeros elastomricos, tipo SBS

(estireno-butadieno-estireno), EVA (etil-vinil-acetato), SBR (estireno-butadieno-rubber),

etc, transformando o asfalto em Asfalto Modificado por Polmeros Elastomricos (AMP).

4.4.2.

Asfalto modificado por p de pneus inservveis

De acordo com a resoluo n 39 de 24 de dezembro de 2008 da ANP so

produzidos dois tipos de cimentos asflticos de petrleo modificados por borracha moda

de pneus, designados como Asfaltos Borracha (AMB) que so: AB08 e AB22 que so

diferenciados pelo teor de p de pneu e pela viscosidade no Viscosmetro Rotacional

Brookfield (ASTM D2196).

4.4.3.

Composio qumica do asfalto

Carbono (82 a 88) %

Hidrognio (8 a 11) %

Enxofre (0 a 6) %

Oxignio (0 a 1,5) %

Nitrognio (0 a 1) %

4.5. O asfalto no Brasil

No final da dcada de 1990, segundo Leite (1999), a Petrobras produzia cerca de 2

milhes de toneladas anuais de cimento asfltico de petrleo, o blend era composto por

60% a partir de petrleos nacionais, 20% de petrleos venezuelanos, e os 20% restantes

de petrleos argentinos e rabes. Hoje, a Petrobras busca o emprego de petrleos

brasileiros para atender toda a produo de cimentos asflticos.

Tipos de ligantes asflticos existentes no mercado:

1) Cimento asfltico de petrleo CAP;

2) Asfalto diludo de petrleo ADP;

3) Emulses Asflticas EAP;

4) Asfaltos oxidados ou soprados;

5) Asfalto modificado por polmeros elastomricos ou por borracha de pneus;

6) Agentes rejuvenescedores AR ou ARE

Abaixo, na figura 2 a localizao das refinarias de petrleo da Petrobras.

36

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Figura 18 - Locais das refinarias no Brasil

4.6. Propriedades do CAP

Algumas propriedades so fundamentais que o asfalto apresente para que seja

empregado na construo de um pavimento. So elas: Consistncia (Viscosidade e

penetrao), pureza e segurana.

4.6.1.

Consistncia

Os asfaltos so materiais termoplsticos, pois se liquefazem gradualmente quando

aquecidos. A viscosidade a consistncia do cimento asfltico a variao de temperatura

e preciso adotar temperaturas padronizadas quando se comparam as consistncias do

cimento asfltico.

Quando o cimento asfltico exposto ao ar em pelculas delgadas e altas

temperaturas (durante a mistura com o agregado) o asfalto tende a enrijecer, isto implica

em dizer que sua viscosidade aumenta. Todavia, o controle descuidado da temperatura da

mistura pode causar danos ao asfalto pelo enrijecimento, maiores do que os muitos anos

de servio da estrada construda.

A consistncia do asfalto em pavimentao especificada e medida no ensaio de

viscosidade e sua dureza no ensaio de penetrao. O ensaio de penetrao do cimento

asfltico uma medida emprica da consistncia do asfalto.

37

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

4.6.2.

Pureza

O cimento asfltico de petrleo compe-se quase em sua totalidade de betume, o

qual por definio totalmente solvel em bissulfeto de carbono CS2. Os asfaltos refinados

so betumes quase puros e usualmente mais de 99,5% no CS2.

Ao deixar a refinaria, o cimento asfltico normalmente isento de gua ou umidade,

contudo os veculos de transporte podem conter um pouco de umidade em seus tanques.

Se existir um pouco de gua, por descuido, isto causar espuma no asfalto quando

aquecido acima dos 100C.

4.6.3.

Segurana

A espuma de asfalto um risco para a segurana, contudo as especificaes

requerem que o asfalto no espume em temperaturas de at 175C.

O cimento asfltico se aquecido a temperaturas bastante elevadas, desprender

vapores que iro inflamar por ao de uma centelha ou fasca. A temperatura em que isto

ocorre chamada de ponto de fulgor, sendo bem maior que as temperaturas utilizadas

nas operaes de pavimentao. Contudo para trabalhar com uma margem de segurana

adequada, mede-se e controla-se o ponto de fulgor do asfalto.

4.7. Classificao do asfalto por penetrao

Atualmente o asfalto comercializado no pas classificado pelo ensaio de

penetrao. Na tabela 1, as caractersticas fsicas dos cimentos asflticos de petrleo.

Tabela 1 Classificao do asfalto atual, a partir de julho de 2005

Caractersticas

Penetrao

(25C, 5s, 100 g)

Ponto de

Amolecimento, mnimo

Viscosidade

Saybolt Furol

135C

150C

177

Viscosidade

Brookfield

spindle 21

135C min

155C min

177C

Ponto de fulgor, mn

Unidade

CAP

30 45

Limites

CAP

CAP

50 70

85 100

Mtodos

CAP

150 200

ASTM

ABNT NBR

0,1 mm

30 - 45

50 - 70

85 - 100

150 - 200

d5

6576

52

46

43

37

d36

6560

sSF

192

90

40 a 150

141

50

30 a 150

110

43

15 a 60

80

36

15 a 60

E102

14950

374

203

76 a 285

235

274

112

57 a 285

235

214

97

28 a 114

235

155

81

28 a 114

235

d4402

15184

d92

11341

cP

38

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Solubilidade, min

Ductilidade

25C, mn

IST

RTFOT

Variao massa, mx

Ductilidade

25C, mn

Aumento do

Ponto de

Amolecimento, mx

Penetrao retida, mn.

% massa

99,5

99,5

99,5

99,5

d2042

14855

cm

60

60

100

100

d113

6293

(-1,5 a

+ 0,7)

(-1,5 a

+ 0,7)

(-1,5 a

+ 0,7)

0,5

0,5

(-1,5 a

+ 0,7)

D 2872

0,5

cm

10

20

50

50

d113

11341

d36

6560

0,1 mm

60

55

55

50

d5

6576

0,5

4.8. Classificao do asfalto por viscosidade

Anterior a 2005, o asfalto no Brasil era classificado pela viscosidade absoluta do

cimento asfltico a 60C e 300 mmHg de presso. Abaixo, na tabela 2, as caractersticas

fsicas dos cimentos asflticos de petrleo:

Tabela 2 - Classificao do asfalto anterior a 2005

Caractersticas

Penetrao

(25C, 5s, 100 g)

mnimo

Ponto de

Amolecimento, mn

Viscosidade

Saybolt Furol

135C

177

Viscosidade

Cinemtica 60C

Ponto de fulgor

Solubilidade

Ductilidade

25C, mn

IST

E C A - 5 horas

Variao massa, mx

Razo de viscosidade,

CAP 7

Limites

CAP 20

CAP 40

0,1 mm

90

50

30

d5

6576

Anotar

Anotar

Anotar

d36

6560

sSF

100

15 a 60

120

30 a 150

170

40 a 150

E102

14950

cSt

700 a

1500

2000 a

3500

D2171

5847

C

% massa

220

99,5

235

99,5

235

99,5

d92

d2042

11341

14855

cm

60

60

100

d113

6293

Unidade

(-1,5 a

1,0)

%

1

4

4000 a

8000

(-1,5 a 1,0) (-1,5 a 1,0)

D 2872

1

1

4

Mtodos

ASTM ABNT NBR

Mximo

39

www.cten.com.br

Curso de Laboratrio de Concreto Asfltico

Aumento do

Ponto Amolecimento,

mximo

Penetrao retida, mn.

d36

6560

0,1 mm

60

55

55

d5

6576

4.9. Classificao do Asfalto Modificado por Polmeros

Elastomricos (AMP)

Abaixo, na tabela 3, a sugesto de especificao para AMP, proposta pela Agncia

Nacional de Petrleo e Biocombustveis (ANP), para polmeros elastomricos.

Tabela 3 Especificao de asfalto modificado por polmeros elastomricos (ANP, 2007)

Caractersticas

Unidade

Penetrao

0,1 mm

(25C, 5s, 100 g)

Ponto de

C

Amolecimento, Minimo

Viscosidade