Академический Документы

Профессиональный Документы

Культура Документы

Requisitos Que Deben Cumplir El Concreto

Загружено:

esteban cuelaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Requisitos Que Deben Cumplir El Concreto

Загружено:

esteban cuelaАвторское право:

Доступные форматы

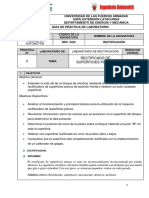

I.

REQUISITOS QUE DEBEN CUMPLIR EL CONCRETO

1 TRABAJABILIDAD

Es la facilidad que presenta el concreto fresco para ser mezclado, colocado

compactado y acabado sin segregacin y exudacin durante

estas operaciones. No existe prueba alguna q permita cuantificar

esta propiedad, generalmente se le aprecia en los ensayos de consistencia

1.1. CONSISTENCIA

Est definida por el grado de humedecimiento de la mezcla, depende

principalmente de la cantidad de agua usada. El ensayo de consistencia

llamado DE REVENIMIENTO (asentamiento) es utilizado para caracterizar

el comportamiento del concreto fresco, es la prueba desarrollada por DUFF

ABRAMS fue adaptada en 1921 por el ASTM y corregida en 1978.rueba

El ensayo consiste en consolidar una muestra de concreto fresco en un molde

tronco cnico, midiendo el asiento de la mezcla luego del desmoldado. El

comportamiento del concreto fresco en la indica su consistencia osea su

capacidad para adaptarse al encontrado o molde con facilidad mantenindose

homogneo con un minimo de vacios. La consistencia se modifica

fundamentalmente por variaciones del contenido de agua en la mezcla

Equipo a utilizar: el equipo consiste en un tronco de cono de bases circulares

paralelos entre si, midiendo 20 y 10 cm de dimetro altura de 30cm para

compactar el concreto se utiliza una varilla de acero liso de 5""/8 de dimetro

por 60cm de longitud y de puntas semiesfricas

Figura 1

Procedimiento de ensayo

El molde se coloca sobre una superficie plana y humedecida

mantenindose inmvil pisando las aletas. Seguidamente se vierte una

capa de concreto hasta un tercio del volumen se apisona con la varilla

aplicando 25 golpes distribuidos uniformente.

Enseguida se colocan otras dos capas apisonando cada una con 25

golpes y cuidando q la varilla penetre a la capa anterior

La tercera capa se deber llenar en exceso, para luego enrasar al

termino de la consolidacin lleno y enrasado el molde se levanta

lentamente y con cuidado en direccin vertical

El concreto moldeado fresco se asentara la diferencia entre la altura en

el molde y la altura de la mezcla fresca se denomina slump

Figura 2

Se estima q desde el inicio de la operacin hasta el termino no debe transcurrir

mas de dos minutos, de los cuales el proceso de desmonte no toma mas de 5

segundos

0-2"" mezcla seca necesita vibracin seca

3""-4"" mezcla trabajable (CHUCEC) plstica

>5"" mezcla muy aguda (no trabajable) fluida

El slump recomendable es de 2"" a 4""

Limitaciones de aplicacin

El ensayo de ABRAMNS solo es aplicable en concretos plsticos con

asentamiento normal (mezclas secas y con un correcto dosaje de agua) no

tiene inters en las siguientes condiciones:

En el caso de concretos, sin asentamiento de alta resitencia

Cuando el contenido de agua es menor de 160 litros/m3 de mezcla

En concreto con contenido de cemento inferior a 250 kilos/m3 de mezcla

Cuando existe un contenido apreciable de agregado grueso de tamao

mximo que sobrepase las 2 ""

Ley de Gilkey

La resistencia q puede ser desarrollada por una mezcla de cemento agregado y

aguas, trabajable y adecuadamente colocable bajo condiciones de mezclado,

curado y ensayo es influenciado por

La relacin de cemento y al agua de la mezcla

La relacin del cemento al agregado

La granulometra, textura superficial, perfil, resistencia y dureza de las

partculas del agregado

El tamao mximo del agregado

Ley de Powers

Dice que la resistencia del concreto es funcin del grado de hidratacin del

cemento, de la relacin gel/ espacio ocupado por el gel y de la relacin

Agua/cemento es decir:

S=2380x3

Siendo x= 0,647alfa/0,319alfa+a/c

En donde:

S=resistencia del concreto a los 28 dias en kg/cm2

X=relacin gel/espacio

Alfa=grado de hidratacin del cemento

a/c= relacin agua-cemento

Ejemplo:

Cual es el grado de hidratacin del cemento en una mezcla de concreto cuya

relacin agua cemento de diseo fue 0,75 y cuya probeta cilndrica es a hallada

a compresin en 28 dias arrojo una resistencia de 260 kg/cm2

Solucin:

a/c=0,75

S=2380x3 ? 160= 2380x3

X=0,407

0,407=0.647alfa/0.319alfa+0.78

Alfa=0.59

El grado de saturacin existente es de 59%

SEGREGACIN

Es una propiedad del concreto fresco que implica la descomposicin de este en

sus partes constituyentes o lo que es lo mismo la separacin del agregado

grueso el mortero.

Es un fenmeno perjudicial para el concreto, produciendo en el elemento

vaciado bolsones de piedra capas arenosas cangrejeras etc.

La segregacin es una funcin de la consistencia de la mezcla, siendo

el riesgo mayor cuanto mas hmedo es esta y menor cuanto mas seca.

Tener siempre presente en el diseo de mezclas el riesgo de segregacin,

pudindose disminuir mediante el aumento de fino (cemento o agregado fino y

de la consistencia de la mezcla).

Los procesos inadecuados de manipulacin y colocacin son generalmente las

causas del fenmeno de segregacin, como el caso de las carretillas con

ruedas inadecuadas o por donde se circula tiene algunos sobresaltos que

hacen que la carretilla vibre y por consiguiente el agregado grueso se precipita

al fondo, mientras q los finos ascienden a la superficie tambin ocurre cuando

se suelta el concreto de alturas mayores de medio metro y tambin cuando se

permite que el concreto se transporte por canaletas mas aun si estas presentan

cambios de direccin. El excesivo vibrado de la mezcla tambin produce

segregacin.

1.2 EXUDACIN

Se define como el asenso de una parte del agua de la mezcla hacia la

superficie como consecuencia de la sedimentacin de los slidos. Influenciada

por la cantidad de finos en los agregados y la finura del cemento, es decir

cunto ms fina es la molienda del cemento y mayor el porcentaje de material

menor que la malla Nro. 100, la exudacin ser menor pues se retiene el

agua de mezcla.

El fenmeno se presenta despus de que el concreto ah sido colocado en el

encofrado y puede ser producto de:

Una mala dosificacin de la mezcla

Exceso de agua

La temperatura ya que a mayor temperatura mayor es la velocidad de

exudacin

Es perjudicial para el concreto porque del producto del asenso de una parte del

agua de mezclado, se puede obtener un concreto poroso, poco durable y

resistencia disminuida por el incremento de la relacin agua cemento. La

prueba estndar esta definida por la norma ASTM-C232

VELOCIDAD DE EXUDACION

Es la velocidad con la que el agua se acumula en la superficie del concreto.

VOLUMEN TOTAL DE EXUDADO

Es el volumen total de agua que aparece en la superficie del concreto

METODO DE ENSAYO

Consiste en llenar de concreto un molde en tres capas con 25 golpes cada

capa dejndose una pulgada libre en la parte superior. Terminado de llenar el

molde empezara el fenmeno de exudacin, hacindose lecturas del volumen

parcial de agua exudada cada 10minutos durante los primeros 40 minutos y

cada 30 minutos hasta que deje de exudar.

FORMAS DE EXPRESAR LA EXUDACION

Existen dos formas de expresar la exudacin:

Por unidad de area:

Exudacin=volumen total exudado/area de la superficie libre

Unidades: ml/cm2

En porcentaje:

Exudacin = (volumen total exudado/volumen de agua de la mezcla en el

molde)*100

Volumen de agua =(peso del concreto en el molde/peso total de la

tanda)*volumen de

en el molde agua en la tanda

EJEMPLO

se ha preparado un mezcla de concreto con el objeto de medir la exudacin en

la que el peso de los materiales utilizados en la tanda son :

cemento=10kg

agregado fino= 22kg

agregado grueso=30kg

agua =5.4lt

las caractersticas del recipiente utilizado para el ensayo son :

dimetro = 25,4cm

Los datos obtenidos durante el ensayo son:

volumen

tiempo

exudados

minuto ml

0 0

10 7

10 9

10 10

10 12

30 24

30 16

30 14

30 4

30 0

se pide determinar la velocidad de exudacin y expresar la exudacin en sus

dos formas. Se entiende que ya se dejo una pulgada libre

volumen volumen velocidad

tiempo parcial acumulado de

exudado exudado exudacion

minuto ml ml ml/minuto

0 0 0 0

10 7 7 0.70

10 9 16 0.90

10 10 26 1.00

10 12 38 1.20

30 24 62 0.80

30 16 78 0.53

30 14 92 0.47

30 4 96 0.13

30 0 96 0

Las propiedades del concreto endurecido

LAS PROPIEDADES del concreto al estado endurecido incluye la

resistencia mecnica, durabilidad, elasticidad y impermeabilidad, resistencia al

desgaste, propiedades trmicas

2 RESISTENCIA.

la resistencia del concreto no puede probarse en consistencia plstica. Las

Resistencia a la compresin de un concreto (F"c) debe ser alcanzado a los 28

das despus de vaciado y realizado el curado correspondiente

equipo a utilizar:

molde cilndrico cuya longitud es el doble de su dimetro (6""x12"")

barra compactadora de acero liso de 5""/8 de dimetro y de 60 cm de

longitud aprox. Con puntas redondeadas

cucharon para el muestreo

un badilejo para enrasar

los moldes normalizados se construyen de acero. Eventualmente se

utilizan de material plstico duro, de hojalata y de carton para afinado.

Procedimiento de ensayo

se deber obtener una muestra por cada 120m3 de concreto producido

o 500 m2 de superficie llenado y en todo caso no menos de un

ensayo por dia de baceado

se deben preparar tres probetas de ensayo de cada muestra para

evaluar la resistencia a la compresin en determinada edad por el

promedio. Generalmente la resistencia al concreto se evala a las

edades de 7 y 28 dias.

Antes de llenar los moldes la mezcla se colocara en una vasija

impermeable y no absorbente para realizar el remezclado y enseguida

se procede a llenar el molde hasta un tercio de su altura compactando

con la barra con 25 golpes verticales distribuidos en el area. El proceso

se repite con las dos capas siguientes, la barra penetrara en la capa

presedente no mas de una pulgada. La ultima capa se colocara, con

material en exceso para enrasar a tope con el borde superior del molde

sin agregar material.

Despus de consolidar cada capa se proceder a golpear ligeramente

las paredes del molde con la barra de compactacin para eliminar los

vacios que pudieran haber quedado.

La superficie del cilindro ser terminada con la barra o regla

de madera a fin de lograr una superficie plana suave y perpendicular a la

generatriz del cilindro.

Las probetas se retiraran de los moldes entre 18 y 24 horas despus de

moldeadas y luego sumergirlas en agua para su curado

Figura 1:

FACTORES QUE AFECTAN LA RESISITENCIA

RELACION AGUA- CEMENTO: es el factor principal.la resistenica a la

compresin de los concretos con o si aire incorporado disminuye con el

aumento de la relacin agua-cemento.

EL CONTENIDO DE CEMENTO: la resistenica disminuye conforme se

reduce el contenido de cemento

EL TIPO DE CEMENTO: la rapidez de desarrollo de la resistencia varia

para los concretos hechos con diferentes tipos de cemento

LAS CONDICIONES DE CURADO: dado que las reacciones de

hidratacin del cemento solo ocurren en presencia de una cantidad

adecuada de agua, se debe mantener la humedad durante el periodo de

curado para que el concreto pueda incrementar su resistencia con

el tiempo.

3 DURABILIDAD

el ACI define la durabilidad del concreto del cemento portland como la habilidad

para resistir la accin del intemperismo, y la ataque qumico abrasin y

cualquier otro proceso o condicin de servicio de las estructuras que produzcan

deterioro del concreto.

En consecuencia el problema de la durabilidad es sumamente complejo, ya que

amerita especificacin tanto para los materiales y diseos de mezclas como

para los aditivos la tcnica de produccin y el proceso constructivo, por lo que

en este campo la generalizaciones resultan fatales

RESISTENCIA AL DESGASTE

Por lo general se logra con un concreto denso, de alta resistencia, hecho con

agregados duros

FACTORES QUE AFECTAN LA DURABILIDAD DEL CONCRETO

Congelamiento y descongelamiento: en trminos generales se

caracteriza por inducir esfuerzos internos en el concreto que pueden

provocar su fizuracion reiterada y la consiguiente desintegracin.

el principio de los incorporadores de aire permiten asimilar los desplazamientos

generados por el congelamiento eliminando las tensiones el porcentaje de aire

incorporado que se recomienda en funcin del tamao mximo nominal de los

agregados se indican en la tabla siguiente.

exposicion

tamao exposicion

moderada

maximo severa con

con

nominal en humedad

humedad

peso constante

ocasional

3/8'' 7 1/2% 6%

1/2'' 7% 5 1/2%

3/4'' 6% 5%

1 1/2'' 5 1/2 % 4 1/2 %

3'' 4 1/2 % 3 1/2 %

No se puede pensar que solo con incorporadores de aire se soluciona el

problema, pues sino le damos al concreto la posibilidad de desarrollar

resistencia, de nada servir la precaucin anterior ante la fatiga que

produciendo la alternancia de esfuerzos en los sitios de hielo y deshielo, si

llegamos mediante el curado a controlar los factores como agua, temperatura y

tiempo aseguraremos el desarrollo completo de las propiedades del concreto y

favorecemos la durabilidad

Ambientes qumicamente agresivos: los ambientes agresivos usuales

estn constituidos por aire, agua y suelos contaminados que entran en

contacto con las estructuras de concreto se puede decir que el concreto

es uno de los materiales que demuestra mayor durabilidad frente a

ambientes qumicamente agresivos. Como regla general procurar evitar

el contacto de los cloruros y sulfatos en solucin con el concreto

Abrasin: se puede decir que es la habilidad de una superficie de

concreto a ser desgastada por rose y friccin. El mejor indicador es

evaluar factores con resistencia en compresin, caractersticas de los

agregados, el diseo de mezclas, la tcnica constructiva y el curado.

Corrosin de metales en el concreto: el concreto por ser un material con

una alcalinidad muy elevada Ph > 12.5 y alta resistividad elctrica

constituye uno de los medios ideales para proteger metales introducidos

en su estructura al producir en ellos una pelcula protectora contra la

corrosin

Reacciones quimicas en los agregados: as reacciones qumicas que se

presentan en los agregados estn constituidos por la llamada reaccin

slice lcalis y la reaccion carbonato lcalis.

4.- ELASTICIDAD

En general es la capacidad del concreto de deformarse bajo carga sin tener

deformacin permanente. El concreto no es un material elstico que

estrictamente hablando ya que no tiene un comportamiento lineal en ningn

tramo de su diagrama carga deformacin en compresin. De manera que el

llamado modulo elasticidad estatico es la pendiente a la parte inicial del

diagrama se determina mediante la norma ASTM- C 469. Los modulos de

elasticidad estn en relacin directa con la resistencia en compresin del

concreto y en relacin inversa con la relacin agua cemento y varian entre

250000 a 350000kg/cm2

5.- IMPERMEABILIDAD

Se puede mejorar esta importante propiedad reduciendo la cantidad de agua

en la mezcla. El exceso de agua deja vacios y cavidades despus de la

evaporacin y si estn interconectadas el agua puede penetrar el concreto.

La inclusin de aire asi como un curado adecuado por tiempo prolongado suele

aumentar la impermeabilidad

TAMAO MAXIMO DE LOS AGREGADOS

El tamao mximo nominal conjunto de agregados esta dado por la altura de la

malla inmediato superior a las que retiene el 15% o al tamizar

DOSIFICACION DE LOS AGREGADOS

un primer mtodo es probar con diferentes cantidades de agregados, preparar

probetas luego de ensayarlas y finalmente se tiene la dosificacin tpica la que

mejores resultados da, como este mtodo no es practico es mas sencillo y

practico que la mezcla de agregados pueda acercarse a curvas

granulomtricas ya prefijadas siendo una ellas la de FULER.

METODO DE FULLER

Este mtodo es general y se aplica cuando los agregados no cumplen con la

norma ASTM C-33 norma estndar para agregados de concreto.

Asi mismo se debe usar para concreto con mas de 300 kilos de cemento por

m3 de concreto y para un tamao mximo de agregado grueso entre ""

(20mm) y 2""(50mm)

Y= % que pasa la malla de de abertura d

d= abertura de malla de referencia

T.M= tamao mximo del agregado grueso

La ley de fuller tambin conocida como la parbola de GOESSNER esta ley

nos sirve para hallar la relacin en volmenes absolutos en que deben

mezclarse los agregados y que es la forma siguiente:

Se dibuja las curvas granulomtricas de los agregados en un papel semi

logartmico

En el mismo papel se dibuja la ley de fuller

Por la malla N4 trazamos una vertical la cual determinara en las curvas

trazadas tres puntos:

A = % de agregado fino que pasa la malla N4

B= % de agregado grueso que pasa la malla N4

C = % del agregado total que pasa la malla N4

REQUISITOS DE LOS MATERIALES

Segn informacin se requieren al menos las siguientes caractersticas en los

materiales:

Cemento: son recomendables los tipos I y II con contenidos significativos

de silicato tricalsico (mayores que los normales), modulo de finura alto y

composicin qumica uniforme.

Grava: de alta resistencia mecnica estructura geolgica sana bajo nivel

de absorcin, buena adherencia, de tamao pequeo y densidad

elevada

Arena: bien graduada con poco contenido de material fino plstico y

modulo de finura controlado (cercano a 3.000)

Agua: debe estar dentro de las normas establecidas

Mezcla: relaciones agua cemento bajas (de 0.25 a 0.35), mezclado

previo del cemento y del agua con mezcladora de alta

velocidad, empleo de agregados cementantes, periodo de curado mas

largo y controlado, compactacin del concreto por presin y

confinamiento de la mezcla en dos direcciones.

Aditivos: es recomendable emplear alguno o una combinacin de los

aditivos qumicos como superflurificantes y retardantes: y de los

aditivos minerales como la ceniza volante (fly ash), microsilica (siica

fume), o escoria de alto forro.

Вам также может понравиться

- Memoria Descriptiva de Trazo de Carretera de Una ViaДокумент6 страницMemoria Descriptiva de Trazo de Carretera de Una ViaRonald Quevedo100% (2)

- 3ra Practica CalificadaДокумент2 страницы3ra Practica CalificadaDERECK DORIAN MAQUERHUA FLORESОценок пока нет

- MTC 103 - Metodos de Reduccion de Muestras de Campo A Tamaños de Muestras de Ensayo (Listo)Документ7 страницMTC 103 - Metodos de Reduccion de Muestras de Campo A Tamaños de Muestras de Ensayo (Listo)Jose Pinedo IzquierdoОценок пока нет

- Suyo NTP 400.010 AgregadosДокумент3 страницыSuyo NTP 400.010 AgregadosNavido SuyoОценок пока нет

- JosephДокумент5 страницJosephDieego Orteega100% (1)

- Resistencia de Materiales Ii-UptДокумент13 страницResistencia de Materiales Ii-UptFatima Lombardi100% (1)

- Analisis Granulometrico Del Suelo Por Tamizado. HectorДокумент16 страницAnalisis Granulometrico Del Suelo Por Tamizado. HectorLuz Yda Brito GonzalesОценок пока нет

- Memoria Descriptiva Final MANTENIMINETO VIASДокумент41 страницаMemoria Descriptiva Final MANTENIMINETO VIASVictor LMОценок пока нет

- Contenido de Humedad en Agregados: NTP 339.185 / ASTM C566Документ11 страницContenido de Humedad en Agregados: NTP 339.185 / ASTM C566Alejandra CuevaОценок пока нет

- MATERIALES Y EQUIPOS Diseño de MezclasДокумент4 страницыMATERIALES Y EQUIPOS Diseño de MezclasAnthony Cango MirandaОценок пока нет

- Método de Fuller para diseño de mezclas de concretoДокумент3 страницыMétodo de Fuller para diseño de mezclas de concretoJhoana BarreraОценок пока нет

- Informe Tecnologia GeosintéticosДокумент30 страницInforme Tecnologia GeosintéticosMarcOz Quiñones Loja0% (1)

- Composición y propiedades del cemento Portland tipo IДокумент15 страницComposición y propiedades del cemento Portland tipo IDavid Santa Cruz Marin0% (1)

- Pus y Puc de Los AgregadosДокумент10 страницPus y Puc de Los AgregadosJosé Aronés ApesteguiОценок пока нет

- 0 0 Completo-3Документ10 страниц0 0 Completo-3Leonel PeñaОценок пока нет

- Visita A La Arenera Jaen 1Документ25 страницVisita A La Arenera Jaen 1Marvil DF100% (1)

- Aire Atrapado en El ConcretoДокумент3 страницыAire Atrapado en El ConcretoJoshueОценок пока нет

- Problema 4 FluidosДокумент26 страницProblema 4 Fluidosirvin alexis0% (1)

- Marco Teorico - Tecnologia Del ConcretoДокумент7 страницMarco Teorico - Tecnologia Del ConcretoElvis Infante GonzalesОценок пока нет

- Planteamiento Del ProblemaДокумент3 страницыPlanteamiento Del ProblemaKevin AscantaОценок пока нет

- Canales y RepresasДокумент123 страницыCanales y RepresasMilagros SosaОценок пока нет

- Gravedad Específica y Absorción de Agregados FinosДокумент7 страницGravedad Específica y Absorción de Agregados FinosGabriela Bombilla100% (1)

- Ensayo Peso UnitarioДокумент23 страницыEnsayo Peso UnitarioRoque CHОценок пока нет

- INFORME N°8 Concreto EndurecidoДокумент27 страницINFORME N°8 Concreto EndurecidoFabiana100% (2)

- Lista 1 - Hidraulica de Suelos 2020-2 AlumnosДокумент20 страницLista 1 - Hidraulica de Suelos 2020-2 Alumnosrenzo vargas vizquerraОценок пока нет

- Informe Final de Tecnologia de ConcretoДокумент48 страницInforme Final de Tecnologia de ConcretoElmer Enriquez GonzalesОценок пока нет

- Benchmarks en La Ciudad de CuscoДокумент19 страницBenchmarks en La Ciudad de CuscoSebastian Pedraza Ramirez0% (1)

- Informe 8 Ensayo de Perdidas LocalizadasДокумент15 страницInforme 8 Ensayo de Perdidas LocalizadasJohn Taipe Hurtado100% (2)

- Contenido de Aforo Vehicular EJEMPLO INFORMEДокумент22 страницыContenido de Aforo Vehicular EJEMPLO INFORMEShion de AriesОценок пока нет

- Grupo N°01 - S10 Fundamentos Estadisticos de La Resistencia Del Concreto.Документ23 страницыGrupo N°01 - S10 Fundamentos Estadisticos de La Resistencia Del Concreto.Segundo Freddy100% (1)

- Pavimento Concreto Asfaltico en CalienteДокумент22 страницыPavimento Concreto Asfaltico en CalientePaul AG Ayamamani GarciaОценок пока нет

- MediooooДокумент2 страницыMediooooYerly XiomaraОценок пока нет

- Metodo Del Modulo de Finura de La Combinacion de AgregadosДокумент8 страницMetodo Del Modulo de Finura de La Combinacion de AgregadosVictor Raul Roque Delgado50% (2)

- Requisitos de Calidad Del Agua para El ConcretoДокумент8 страницRequisitos de Calidad Del Agua para El ConcretoAnthuanet Ramirez Bravo100% (1)

- Solucion Examen Final Aa1Документ6 страницSolucion Examen Final Aa1Bryan CardozaОценок пока нет

- Practica IДокумент2 страницыPractica IAlessandra Taco0% (1)

- PracticaДокумент2 страницыPracticaFredy Arapa100% (1)

- Practica Calificada 1Документ3 страницыPractica Calificada 1Flavio Cesar Riofrio CardenasОценок пока нет

- Estudio de Canteras, Estabilización de Suelos, Mezclas de Suelos, Requisitos GranulométricosДокумент16 страницEstudio de Canteras, Estabilización de Suelos, Mezclas de Suelos, Requisitos GranulométricosEdwin Moreto MuñozОценок пока нет

- Presentacion 15Документ15 страницPresentacion 15Silvera Mendoza DikeyОценок пока нет

- Pruebas de AlbañileríaДокумент4 страницыPruebas de AlbañileríaMijail LiconaОценок пока нет

- Etapas Del ConcretoДокумент25 страницEtapas Del ConcretoNELY CARRIONОценок пока нет

- Tipos de Estribos UltimoДокумент7 страницTipos de Estribos UltimoIvan Trevejo QuintoОценок пока нет

- 3er Examen Diseño VialДокумент2 страницы3er Examen Diseño VialEscenas LОценок пока нет

- Plasticidad suelos: propiedad moldeoДокумент19 страницPlasticidad suelos: propiedad moldeoRulyJQuirozLopezОценок пока нет

- Caso 4 - Metrado+de+cargas PDFДокумент2 страницыCaso 4 - Metrado+de+cargas PDFNolbert Soberanis Soberanis.Оценок пока нет

- Informe Sismica PreguntasДокумент4 страницыInforme Sismica PreguntasGerardo Huamán LizanaОценок пока нет

- Registro ExcavacionesДокумент6 страницRegistro ExcavacionesCesarGlennHenostrozaDominguezОценок пока нет

- Examen Final HidroДокумент1 страницаExamen Final HidroDiego VillanuevaОценок пока нет

- Pavimentos de Losas Con Dimensiones Optimizadas PDFДокумент44 страницыPavimentos de Losas Con Dimensiones Optimizadas PDFJuan Collachagua RamosОценок пока нет

- Diseño Finura-AciДокумент9 страницDiseño Finura-AciHelfhort SaenzОценок пока нет

- Preguntas Subsanación PresasДокумент4 страницыPreguntas Subsanación PresasAlvaro Condori YoОценок пока нет

- Informe - Aditivos SikaДокумент28 страницInforme - Aditivos SikaEdson David Herrera Cerna100% (1)

- UPN - Semana 08 - Examen Parcial - LunesДокумент5 страницUPN - Semana 08 - Examen Parcial - LunesAARONОценок пока нет

- Examen MSДокумент4 страницыExamen MSjosue JMОценок пока нет

- Resistencia del concreto y factores que la afectanДокумент10 страницResistencia del concreto y factores que la afectanDailo Rine DominikОценок пока нет

- Ley de GilkeyДокумент9 страницLey de Gilkeyluzrocio333Оценок пока нет

- La Exudacion ConcretoДокумент8 страницLa Exudacion ConcretoJaime MllОценок пока нет

- Ensayos para La Caracterización de Los Materiales Componentes de Un Hormigón ConvencionalДокумент16 страницEnsayos para La Caracterización de Los Materiales Componentes de Un Hormigón ConvencionalfaroeldrОценок пока нет

- Informe Nº1 LEMДокумент21 страницаInforme Nº1 LEMeduardoОценок пока нет

- Equipos topográficos y estaciones totales menos deДокумент4 страницыEquipos topográficos y estaciones totales menos deesteban cuelaОценок пока нет

- Unidad Ejecutora Nombre Del Proyecto CUI Region Provincia Distrito SectorДокумент2 страницыUnidad Ejecutora Nombre Del Proyecto CUI Region Provincia Distrito Sectoresteban cuelaОценок пока нет

- 2 Setiembre Informe de Actividad CVS ArquitecnicosДокумент4 страницы2 Setiembre Informe de Actividad CVS Arquitecnicosesteban cuelaОценок пока нет

- I Resumen Ejecutivo Saneamiento Ilo PDFДокумент16 страницI Resumen Ejecutivo Saneamiento Ilo PDFesteban cuelaОценок пока нет

- Resumen EjecutivoДокумент6 страницResumen Ejecutivoesteban cuelaОценок пока нет

- Fut UnamДокумент1 страницаFut UnamxxunamxxОценок пока нет

- 3 Octubre Informe de Actividades CVS ArquitecnicosДокумент4 страницы3 Octubre Informe de Actividades CVS Arquitecnicosesteban cuelaОценок пока нет

- Informe Fotogrametria PionerosДокумент8 страницInforme Fotogrametria Pionerosesteban cuelaОценок пока нет

- Memoria Descriptiva DefДокумент40 страницMemoria Descriptiva Defesteban cuelaОценок пока нет

- 1 Agosto Informe de Actividad CVS ArquitecnicosДокумент4 страницы1 Agosto Informe de Actividad CVS Arquitecnicosesteban cuelaОценок пока нет

- I Resumen Ejecutivo Saneamiento Ilo PDFДокумент16 страницI Resumen Ejecutivo Saneamiento Ilo PDFesteban cuelaОценок пока нет

- Servicios básicos universidad MoqueguaДокумент3 страницыServicios básicos universidad Moqueguaesteban cuelaОценок пока нет

- Cuaderno de Obra - 2019 ChaparraДокумент36 страницCuaderno de Obra - 2019 Chaparraesteban cuelaОценок пока нет

- I Resumen Ejecutivo Saneamiento Ilo PDFДокумент16 страницI Resumen Ejecutivo Saneamiento Ilo PDFesteban cuelaОценок пока нет

- Tesis II ContenidoДокумент32 страницыTesis II Contenidoesteban cuelaОценок пока нет

- Planos 001 DetallesДокумент1 страницаPlanos 001 Detallesesteban cuelaОценок пока нет

- Derivadas e Integrales MatemáticasДокумент2 страницыDerivadas e Integrales MatemáticasMarlon Antonio Rodriguez MorgadoОценок пока нет

- Cal. EstructuralДокумент15 страницCal. Estructuralesteban cuelaОценок пока нет

- Fichero Convivir OK ETC 2014Документ46 страницFichero Convivir OK ETC 2014Peka BuОценок пока нет

- Separata Módulo I - AutoCAD Civil 3D - 2016 - V - 1.02Документ155 страницSeparata Módulo I - AutoCAD Civil 3D - 2016 - V - 1.02danielsangay100% (1)

- Brochure Primavera P6 - MoqueguaДокумент4 страницыBrochure Primavera P6 - MoqueguaJ Sebástian A. ColomaОценок пока нет

- DISEÑO2000Документ109 страницDISEÑO2000Milo OlivasОценок пока нет

- D, ConcretoДокумент137 страницD, Concretoesteban cuelaОценок пока нет

- Caratula de Fisica IIДокумент1 страницаCaratula de Fisica IIesteban cuelaОценок пока нет

- Plan de Desarrollo UrbanoДокумент19 страницPlan de Desarrollo UrbanooscarОценок пока нет

- 8 y 7 EjessДокумент46 страниц8 y 7 Ejessesteban cuelaОценок пока нет

- Ejercicio 01 EXAMENДокумент9 страницEjercicio 01 EXAMENesteban cuelaОценок пока нет

- D, ConcretoДокумент137 страницD, Concretoesteban cuelaОценок пока нет

- Curso de Reforzamiento de EstructurasДокумент12 страницCurso de Reforzamiento de Estructurasesteban cuelaОценок пока нет

- Curso de Reforzamiento de EstructurasДокумент12 страницCurso de Reforzamiento de Estructurasesteban cuelaОценок пока нет

- Dop en Talleres de SoldaduraДокумент2 страницыDop en Talleres de SoldaduraFERNANDO AVILA50% (2)

- Liuidacion de ObraДокумент18 страницLiuidacion de ObraRaquel Lopez ChantaОценок пока нет

- Especificaciones Tecnicas de Planta de Deshidratacion de GasДокумент337 страницEspecificaciones Tecnicas de Planta de Deshidratacion de GasLisandroОценок пока нет

- Resistencia de Materiales de ConstrucciónДокумент18 страницResistencia de Materiales de ConstrucciónKENT ANDERSON TORRES FIGUEROAОценок пока нет

- Profundización Materiales EléctricosДокумент27 страницProfundización Materiales EléctricosAndres Felipe Delgado CelyОценок пока нет

- Formulario Primer Parcial MOJICAДокумент1 страницаFormulario Primer Parcial MOJICAEdwin SeОценок пока нет

- Informe Rectificado de SuperficiesДокумент5 страницInforme Rectificado de SuperficiesAndres NovoaОценок пока нет

- Agorex FT 101: sellador elástico de alta adherenciaДокумент3 страницыAgorex FT 101: sellador elástico de alta adherenciaaleonr10Оценок пока нет

- Caracterización de Microestructuras de aleaciones no ferrosasДокумент10 страницCaracterización de Microestructuras de aleaciones no ferrosasJeanzhito SweetОценок пока нет

- 22 Compendio Tecnico Pisos PavimentosДокумент64 страницы22 Compendio Tecnico Pisos PavimentospamberrОценок пока нет

- Formato de Numeros Generador - Jonathan Osorio Nervin PechДокумент22 страницыFormato de Numeros Generador - Jonathan Osorio Nervin PechJonas OsorioОценок пока нет

- TanqueElevadoDistribucionLimpiezaДокумент1 страницаTanqueElevadoDistribucionLimpiezaJonathan Alejandro Macias Molina0% (1)

- PETS - Procedimiento de Solaqueo de MurosДокумент6 страницPETS - Procedimiento de Solaqueo de Muroszoe miguel vrОценок пока нет

- Primex P 180 2012Документ1 страницаPrimex P 180 2012Jhon Angel Molina LeonОценок пока нет

- Trabajo Gestión y Control-G6Документ16 страницTrabajo Gestión y Control-G6edyn vega coralОценок пока нет

- LosasДокумент26 страницLosasGinoGarciaArmasОценок пока нет

- B Presupuesto Linao - QuemchiДокумент6 страницB Presupuesto Linao - QuemchiErnesto Javier Gonzalez BravoОценок пока нет

- Procedimiento Ensayo de Resistencia A La CompresiónДокумент2 страницыProcedimiento Ensayo de Resistencia A La CompresiónodracirОценок пока нет

- Informe de Adicional de ObraДокумент17 страницInforme de Adicional de ObraLuisCF ChavezОценок пока нет

- Formato Cotizacion Yesid SepulvedaДокумент17 страницFormato Cotizacion Yesid SepulvedaJM Matthias MariaОценок пока нет

- Memoria Descriptiva FinalДокумент5 страницMemoria Descriptiva Finaljose caceresОценок пока нет

- Especificaciones TecnicasДокумент27 страницEspecificaciones Tecnicasdanitza pamelaОценок пока нет

- Retak MonografiaДокумент6 страницRetak MonografiainessssssssОценок пока нет

- Construcción de muros en drywallДокумент7 страницConstrucción de muros en drywallyohana torresОценок пока нет

- Muebles oficina financiera proempresaДокумент2 страницыMuebles oficina financiera proempresaMARTINОценок пока нет

- CONICET Digital Nro. BДокумент13 страницCONICET Digital Nro. BRicardo Santos StevensonОценок пока нет

- Estructuras Metalicas Expo HoyДокумент16 страницEstructuras Metalicas Expo Hoyana gui torОценок пока нет

- Rotura de Briqueta Santa ValentinaДокумент1 страницаRotura de Briqueta Santa ValentinaRoger TimanáОценок пока нет

- Trabajo Académico de Tecnología Del Concreto (Tania Salas Pimentel)Документ6 страницTrabajo Académico de Tecnología Del Concreto (Tania Salas Pimentel)Tania Salas PimentelОценок пока нет