Академический Документы

Профессиональный Документы

Культура Документы

7.documento Anexos

Загружено:

Mauricio BarreraОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

7.documento Anexos

Загружено:

Mauricio BarreraАвторское право:

Доступные форматы

1. DIMENSIONAMIENTO DE LAS LNEAS DE MAQUINARIA.

BA-

LANCE DE MATERIA

1.1. OBJETO

En este anexo se dan a conocer los datos necesarios para el dimensionamiento de la ma-

quinaria que se incluye en la almazara. Para ello se tendrn en cuenta valores de diseo en funcin

de la mquina, horas de funcionamiento y cualquier otro aspecto que pueda influir en el rendi-

miento del equipo.

Se incluye el balance de materia del proceso segn las etapas representadas en el diagrama

de proceso (Plano n12), haciendo referencia a valores medios de flujo de materia.

A partir de los datos contenidos en el balance de materia se va a dimensionar:

Lneas de maquinaria de recepcin, limpieza y almacenamiento previo del fruto

Lneas de maquinaria de extraccin de aceite: principales y repaso

Capacidad de la bodega de almacenamiento de aceite

Equipos de tratamiento de subproductos

Equipos de filtracin y envasado

Equipos para tratamiento de aguas sucias: desarenador, desengrasador y depsito de agua

sucia

1.2. DATOS DE PARTIDA

Se va a disear una instalacin para procesar 7.000 toneladas de aceituna por campaa,

cuya duracin se estima en 60 das hbiles, siendo la entrada media de aceituna por da:

7.000

= 116,67

60

La campaa de recoleccin de aceituna no es uniforme ya que unos agricultores empiezan

la recoleccin antes que otros, concentrndose la mayor entrada de aceituna en el mes de diciem-

bre. Se estima que en estos das de mayor recepcin de aceituna se producen incrementos del 60%

de entrada de aceituna sobre la media.

7.000

1,6 = 186,67

60

Se estima que la aceituna del campo que entra en los remolques o camiones tendr de

media una suciedad del 10%, entre hojas, ramas, piedras y tierra o barro.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 91

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Este es un dato que afecta al dimensionamiento de las lneas de recepcin de aceituna que

tendrn que procesar:

116,67 1,1 = 128,34

y,

186,67 1,1 = 205,34

La aceituna est formada por diferentes componentes en la siguiente proporcin en por-

centaje (p/p) de aceituna neta:

Aceite: 23%

Agua de vegetacin: 55%

Hueso: 10%

Tejidos vegetales y pulpa: 12%

La suciedad media que viene con la aceituna desde el campo tiene una composicin esti-

mada en porcentaje (p/p) de aceituna neta:

Hojas y ramas finas: 4%

Piedras: 2%

Ramas gruesas: 2%

Arena: 2%

Todos estos valores porcentuales son estimaciones medias. La composicin de la aceituna

vara con el estado de maduracin y climatologa. En la composicin de la suciedad que viene

con la aceituna afecta directamente el sistema de recoleccin empleado, e incluso la climatologa.

Temporales de lluvia y viento pueden derribar aceituna que estaba destinada a ser recogida direc-

tamente del rbol y al ser recogida del suelo el porcentaje de suciedad es mayor.

1.3. BALANCE DE MATERIA

En la almazara existen dos zonas de trabajo con horarios diferentes. Es por ello que el

balance de materia se representa en dos partes. Una primera referida a las etapas de recepcin,

limpieza y almacenamiento del fruto, y una segunda parte haciendo referencia a las etapas de

extraccin de aceite, bodega y envasado.

Se han tomado datos iniciales referidos a un da de intensidad media de trabajo. Durante

la campaa de trabajo existirn das con mayor intensidad de trabajo cuando la campaa de reco-

leccin concentra a los agricultores que comenzaron antes y a los que comenzaron despus. Como

se ha comentado anteriormente, se estima un aumento del 60% de entrada de aceituna respecto a

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 92

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

la media en los das de mxima produccin, valores mximos que sern tomados como datos de

diseo en los clculos.

La numeracin de las etapas en el balance de materia corresponde con la representada en

el plano n12 del diagrama de flujo de proceso.

1.3.1. ETAPAS DE RECEPCIN, LIMPIEZA Y ALMACENAMIENTO DEL

FRUTO

Aunque podrn existir entradas de aceituna en otras horas del da, la mayora de aceituna

recibida ser entre las 15:00 y las 20:00 pm.

En la siguiente tabla se muestran los datos de partida del proceso en su fase inicial. Etapas

1 a 12A.

DATOS INICIALES

Cantidad entrada bruta de aceituna (t/da) 128,33

Cantidad entrada neta de aceituna (t/da) 116,67

N horas trabajo en el patio 5

Cantidad entrada bruta de aceituna (t/h) 25,67

Cantidad de entrada neta de aceituna (t/h) 23,33

Agua necesaria en lavadora (m3/t aceituna) 0,05

Cantidad de agua en limpieza de patios (m3/t de aceituna) 0,03

Tabla A1.1. Datos iniciales balance materia zona patio.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 93

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

ENTRA-

DAS

SALIDAS

ETAPA N

1 2 3 4 5 6 7 8 9 10 11 12 12A

Agua de

Aceituna Aceituna Aceituna Aceituna Agua Agua

PRODUCTO en bruto en bruto limpia limpia

Agua Residuo Residuo Residuo lavado y

sucias

Arena Agua

sucias

arena

Agua vegetacin (t/h) 12,83 12,83 12,83 12,83

Aceite (t/h) 5,37 5,37 5,37 5,37

Hueso (t/h) 2,33 2,33 2,33 2,33

Tejido vegetal-pulpa (t/h) 2,80 2,80 2,80 2,80

Hojas y ramas finas (t/h) 0,93 0,93 0,93

Piedras (t/h) 0,47 0,47 0,47

Ramas gruesas (t/h) 0,47 0,47 0,47

Arena (t/h) 0,47 0,47 0,47 0,47 0,47

Agua (m3/h) 1,17 1,17 1,87 0,7 1,87

Flujo de materia (t/h) 25,67 25,67 23,33 23,33 1,17 0,93 0,47 0,47 1,63 2,33 0,47 0,70 1,87

Flujo de materia (m3/h) 51,33 51,33 33,33 33,33 1,17 4,67 0,22 0,55 1,42 2,12 0,25 0,70 1,87

Densidad (t/m3) 0,50 0,50 0,70 0,70 1,00 0,20 2,10 0,85 1,15 1,15 1,84 1,00 1,00

Presin de funcionamiento (bar) - - - - - - - - - - - - 2

Tabla A1.2. Balance materia zona patio.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 94

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

1.3.2. ETAPAS DE EXTRACCIN DE ACEITE, BODEGA Y ENVASADO

En esta fase del proceso el balance de materia se ha estimado para un funcionamiento de

24 h/da. La tabla siguiente muestra los datos de partida para el balance de materia en esta fase

(etapas 13 a 35).

DATOS INICIALES

N de horas de trabajo 24

Cantidad media de aceituna a procesar (t/da) 116,67

Cantidad media de aceituna a procesar (t/h) 4,86

% microtalco natural introducido en termobatidora por t de aceituna 1

Cantidad de agua incorporada previa al decnter (m3/t de aceituna) 0,05

Cantidad de agua en limpieza de naves m3/t de aceituna 0,02

Cantidad de agua introducida en centrfugas verticales en m3/t de aceituna 0,08

Cantidad de aceite perdido en centrfugas verticales en % de aceite a la entrada 1

% graso mximo alpeorujo (sobre la masa calentada) 2,5

% graso mximo alperoujo de repaso 1,4

% aceite envasado 25

% agua en la salida del decnter (90% agua vegetacin y 10% agua) 2

% slidos en la salida del decnter (47% hueso y 53% pulpa y tejido vegetal) 0,6

% hueso neto extrado en deshuesadora (en funcin a aceituna neta) 10

Consumo de hueso en la caldera (kg/h) 94,94

Consumo de aire de la caldera (kg/h) 711,29

Cenizas producidas (%hueso consumido) 1,5

Humedad mxima del hueso (%hueso consumido) 10

Tabla A1.3. Datos iniciales balance materia zona molino, bodega y envasado.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 95

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

ENTRA-

DAS

SALIDAS

ETAPA N

13 14 15 16 17 18 19 20 21 22 23 24

Aceituna Pasta de Talco Pasta de Alpeorujo Aceite con Aceite Alpeorujo Alpeorujo Aceite de Hueso Hueso cal-

aceituna aceituna impurezas virgen repaso calidad dera

inferior

PRODUCTO

Agua vegetacin (t/h) 2,67 2,67 2,67 2,66 0,02 2,66 2,66

Aceite (t/h) 1,12 1,12 1,12 0,12 1,00 0,99 0,12 0,07 0,05

Hueso (t/h) 0,49 0,49 0,49 0,48 0,00 0,48 0,48 0,49 0,0854

Tejido vegetal - pulpa (t/h) 0,58 0,58 0,58 0,58 0,00 0,58 0,58

Agua (m3/h) 0,24 0,24 0,00 0,24 0,24 0,00949

Talco (t/h) 0,05 0,05 0,05 0,05 0,05

Aire (t/h)

Flujo de materia (t/h) 4,86 4,86 0,05 5,15 4,13 1,02 0,99 4,13 4,08 0,05 0,49 0,0949

Flujo de materia (m3/h) 6,94 4,42 0,02 4,68 3,44 1,12 1,08 3,44 3,40 0,06 0,61 0,12

Temperatura (C) 10 10 28 28 28 28 50 50

Densidad (t/m3) 0,70 1,10 2,70 1,10 1,20 0,92 0,92 1,20 1,20 0,92 0,80 0,80

Presin de funcionamiento (bar) - 5 - 5 5 3 3 5 5 3 - -

Tabla A1.4. Balance de materia etapas 13-24.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 96

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

ETAPA N

25 26 27 28 29 30 31 32 33 34 35 36 37 38 39

Hueso Orujo Aguas Aceite Aceite Aceite Agua Agua Agua Aguas su- Aguas Aire Cenizas Gases com- Agua con-

venta sucias virgen granel enva- ca- ca- cias (Lim- sucias bustin + densada

sado liente liente pieza Na- Cenizas vo-

PRODUCTO ves) ltiles

Agua vegetacin (t/h) 2,66 0,02 0,02

Aceite (t/h) 0,07 0,01 0,99 0,79 0,25 0,01

Hueso (t/h) 0,400 0,00 0,00 0,00

4

Tejido vegetal - pulpa (t/h) 0,58 0,00 0,00

Agua (m3/h) 0,04 0,192 0,39 0,24 0,39 0,63 0,10 0,49 0,00949

5

Talco (t/h) 0,05

Aire (t/h) 0,711 0,711

Cenizas (t/h) 0,0013 0,094

Flujo de materia (t/h) 0,44 3,54 0,42 0,99 0,79 0,25 0,24 0,39 0,63 0,10 0,52 0,711 0,0013 0,8049 0,00949

Flujo de materia (m3/h) 0,55 2,95 0,42 1,08 0,87 0,27 0,24 0,39 0,63 0,10 0,52 592,7 0,0013 670,75 0,00949

4

Temperatura (C) 20 180

Densidad (t/m3) 0,80 1,20 1,00 0,92 0,92 0,92 1,00 1,00 1 1 1,00 0,001 1 0,0012 1

2

Presin de funcionamiento - - - 3 3 3 3 3 3 3 - - - 5 -

(bar)

Tabla A1.5. Balance de materia etapas 25-39.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 97

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

A continuacin se indica una tabla resumen del balance de materia indicando los produc-

tos que entran y salen del proceso.

ENTRADAS SALIDAS

Por Total Total

PRODUCTOS Por da PRODUCTO

da campaa campaa

Aceituna (t) 116,67 7.000,00 24,96 1.497,65 Aceite (t)

Hojas y ramas finas (t) 4,67 280,00 85,09 5.105,14 Orujo (t)

Piedras (t) 2,33 140,00 10,48 628,84 Hueso (t)

Ramas gruesas (t) 2,33 140,00 19,32 1.159,10 Gases combustin (t)

Arena (t) 2,33 140,00 21,86 1.311,66 Agua sucias (t)

Talco (t) 1,17 70,00 0,03 1,87 Cenizas (t)

Agua (m3/h) 26,83 1.610,00 4,67 280,00 Hojas y ramas finas (t)

Aire (t) 17,07 1.024,26 2,33 140,00 Piedras (t)

2,33 140,00 Ramas gruesas (t)

2,33 140,00 Arena (t)

10.404,26 10.404,26

Tabla A1.6.Resumen Balance de materia.

1.4. LNEAS DE RECEPCIN Y ACONDICIONAMIENTO DEL FRUTO

La almazara, por requisito del promotor, deber contar con al menos 2 lneas de recepcin

(L1 y L2) de aceituna de campo para tener flexibilidad a la hora de clasificar la aceituna, tanto

por criterios calidad como de variedad.

Para dimensionar la capacidad de las lneas se toman como datos de diseo la entrada de

aceituna bruta en los das de mxima produccin.

La mayor parte de la entrada de aceituna se concentra en un tramo de 5 horas al da

(15:00-20:00), resultando en los das de entrada mxima:

205,34

= 41,07

5

Este dato indica que la capacidad mnima necesaria para cada una de las lneas es de

20,535 t/h.

Los equipos que componen las lneas de recepcin son:

Tolva de recepcin: recibe aceituna en bruto de los remolques/camiones. Una por lnea.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 98

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Cintas transportadoras: para el transporte del material entre los equipos y para dar salida

a los residuos. Se dispondrn varias en cada lnea y algunas comunes a ambas lneas.

Equipo compacto de limpieza y lavado: un equipo por cada lnea.

Equipo de pesaje: un equipo por cada lnea

Tolvas de almacenamiento previo: tolvas destinadas a almacenar la aceituna limpia pre-

viamente a ser molturada. Todas las tolvas sern accesibles desde cada una de las lneas

mediante combinacin de cintas transportadoras.

Dentro de la lnea de recepcin la mquina que condiciona la capacidad total de la lnea

es la limpiadora-lavadora. En el mercado existen mquinas de diferentes capacidades de trabajo

(6, 20, 35, 50 y 120 t/h), en condiciones continuas de funcionamiento.

A priori, sera necesario instalar dos lneas de 35 t/h pero se ha optado por la instalacin

de dos lneas de 50 t/h por los siguientes motivos:

La entrada de aceituna se produce en vehculos que van desde 1 t de aceituna hasta 25 t,

lo que provoca que cuando se producen entradas de vehculos de poco tonelaje el rendi-

miento neto de la lnea disminuye drsticamente debido a los tiempos muertos producidos

porque hay que esperar a que toda la aceituna llegue a la tolva de almacenamiento antes

de iniciar la siguiente descarga.

Cuando la climatologa es adversa, la aceituna procedente de suelo, que se clasifica inde-

pendiente de la de vuelo, suele llegar con gran cantidad de barro adherido a la aceituna

ralentizando considerablemente el tiempo de lavado y, por tanto, bajando el rendimiento

del equipo de limpieza-lavado.

Los otros elementos a dimensionar su capacidad son las tolvas de almacenamiento. Como

se ha indicado la entrada mxima de aceituna una vez limpiada es de 186,67 t/da. El tiempo

mximo que puede permanecer la aceituna en las tolvas es de 24 horas por exigencias del sistema

de Produccin Integrada.

Para evitar el atrojamiento de la aceituna se opta por colocar tolvas de 40 t de capacidad.

186,67

= 4,67 5

40

Pero como ya se ha indicado con anterioridad, se necesita flexibilidad en la clasificacin

de la aceituna por variedades y calidad. Por tanto se dispondr una batera de 8 tolvas de almace-

namiento con una capacidad de 40 t cada una que permitir dejar sin llenar al mximo las tolvas

que reciben las aceitunas de mejor calidad. Adems este exceso de capacidad en tolvas har de

colchn en caso de avera en la maquinaria de las siguientes etapas del proceso.

El clculo de los elementos de cintas transportadoras se realiza en el anexo 6.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 99

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

1.5. LNEAS DE EXTRACCIN DE ACEITE

Se instalan diferentes lneas de extraccin en funcin del tipo de aceite que se va a obtener

en cada una. Considerando lneas principales aquellas destinadas a la obtencin de aceites de oliva

vrgenes y lnea de repaso la destinada a obtener un aceite de calidad inferior (no comestible tal y

como se obtiene del proceso).

Para el transporte de la aceituna limpia desde las tolvas hasta las lneas principales de

extraccin se utilizan transportadores sinfn, combinndolos de manera que desde cada tolva se

puede acceder a la lnea que se considere. Los transportadores sinfines son objeto de clculo en

el anexo 7.

1.5.1. LNEAS PRINCIPALES

A diferencia de las lneas de recepcin el dato de diseo es la cantidad de aceituna limpia

almacenada en las tolvas en un da. El perodo de trabajo es de 24 horas, ya que se trata de un

proceso continuo.

Se parte del dato de entrada de aceituna neta mxima por da 186,67 t/da, y se van a

elegir dos lneas de extraccin (LE1 y LE2) de 100 t/24h de capacidad de trabajo. Al igual que

ocurra con las lneas de limpieza, el promotor exige la instalacin de dos lneas de extraccin de

aceite como mnimo por los mismos criterios de flexibilidad en la clasificacin de aceites.

Cada lnea principal de extraccin de aceite est compuesta de:

Molino de martillos

Bomba de pistn

Termobatidora

Bomba de eje salomnico

Decnter (Centrfuga horizontal)

Depsito con tamiz vibratorio

Bomba de eje salomnico

Centrfuga vertical

Depsito decantador con sonda de nivel

Bomba de eje salomnico

A la salida del depsito donde se deja reposar el aceite tras la centrfuga vertical se situa-

rn los aclaradores que permiten, por decantacin, la eliminacin de los ltimos residuos slidos

existentes en el aceite. En los das de mxima produccin se producen en las lneas de extraccin

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 100

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

1,6 toneladas de aceite por hora. Considerando que el tiempo de residencia del aceite en los acla-

radores es de 36 horas de media (segn produccin integrada entre 24 - 48 horas) y que estos

tienen una capacidad de 8,5 toneladas cada uno,

1,6 36

= 6,78 7

8,5

Se instalar en la prctica una batera de 8 aclaradores de 8,5 toneladas de capacidad cada

uno. Se aade un aclarador ms para cumplir con el criterio de flexibilidad a la hora de clasificar

variedades y calidades.

1.5.2. LNEA DE REPASO

Para la lnea de repaso se estima segn el balance de materia calculado que la cantidad de

alpeorujo a repasar es de 158,6 t/24h. Cuando se trabaja en repaso el rendimiento de las lneas de

extraccin es en torno a un 15% mayor. Por tanto la lnea de repaso a instalar tendr una capacidad

en primera extraccin de:

158,6

= 137,9 /24

1,15

La lnea de repaso (LR) instalada tendr una capacidad de 140 t/24h.

Cada lnea de repaso de extraccin de aceite est compuesta de:

Termobatidora

Bomba de eje salomnico

Decnter (Centrfuga horizontal)

Depsito con tamiz vibratorio

Bomba de eje salomnico

Los clculos de las bombas de trasiego de pasta de aceituna, orujo y aceite son objeto de

clculo en los anexos 3 y 4. El dimensionamiento de la caldera de biomasa que calienta el agua

de la calefaccin de las batidoras, y la aadida previa a los decnteres y centrfugas verticales ser

objeto de clculo en el anexo 2.

1.6. CAPACIDAD DE LA BODEGA

El aceite obtenido del proceso de extraccin en las lneas principales en la campaa es de

1.420,65 t de aceite de primera extraccin y 77 t de aceite de repaso (calidad inferior) de las cuales

se estima que de primera extraccin corresponden a:

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 101

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Aceite de oliva virgen extra: 710,33 t (50%)

Aceite de oliva virgen: 426,20 t (30%)

Aceite virgen lampante: 284,12 t (20%)

Las 77 toneladas de aceite de repaso, calificado como aceite de calidad inferior que tendr

que ser refinado para poder ser consumido por las personas, sern almacenadas en un depsito

concreto de 52 t de capacidad. Dado que los transportes ordinarios por carretera tienen una capa-

cidad de 27 toneladas aproximadamente, este aceite se podr retirar en dos partidas.

La capacidad de almacenamiento necesaria para los aceites de primera extraccin ser del

67% del total y los depsitos que se instalarn tendrn una capacidad de 52 t cada uno.

(710,33 + 426,20 + 284,12 ) 67% = 951

951

= 18,28 19

52

En la bodega se van a colocar 20 depsitos de 52 toneladas cada uno, siendo 19 de ellos

para aceites vrgenes y el otro para el aceite de repaso.

Las bombas de trasiego de aceite entre depsitos, de carga de cisternas a granel y de

trasiego de aceite a envasadoras se calcularn en el anexo 4.

1.7. EQUIPOS PARA SUBPRODUCTOS: TOLVAS DE ORUJO, DE HUESO Y

DESHUESADORA

Del balance de materia del proceso se tiene que el alpeorujo obtenido de la lnea de repaso

asciende a 6,53 t/h en los das de mxima produccin. Atendiendo a la oferta del mercado la

deshuesadora que cubre las necesidades tendr una capacidad de 10 t/h.

Cada da se producirn 27,89 t de hueso de aceituna y 128,66 t de orujo, siempre hablando

en das de mxima produccin de campaa.

La tolvas que se van a instalar para almacenar el hueso y el orujo tienen las mismas di-

mensiones que las de almacenamiento de aceituna y segn la densidad de cada materia tendrn

una capacidad diferente. Para el hueso (densidad 800 kg/m3) se tiene que la tolva tendr una ca-

pacidad de 40 t, y para el orujo (densidad 1.200 kg/m3) se van a instalar dos tolvas con capacidad

de 60 t cada una. Esto implica que el orujo debe ser retirado a diario en los das de mxima

produccin, algo que no supone ningn problema ya que existen suficientes horas en el da con

poco trfico de vehculos en la almazara, en las que poder coordinar las retiradas de orujo y hueso.

El hueso ser retirado cada da y medio.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 102

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

1.8. EQUIPOS DE FILTRACIN Y ENVASADO

En el envasado de aceite intervienen factores diferentes a los de funcionamiento normal

de la almazara. No se trata de un proceso estacional como sucede con las etapas anteriores del

proceso, sino que se desarrollar a lo largo del ao en funcin de las demandas del mercado.

Se trata de una maquinaria que requiere mayor atencin directa del personal, siendo ade-

ms el rendimiento de la envasadora variable en funcin del tamao de envase que se utilice. Se

instalar un equipo de filtrado con capacidad de 4.000 litros/hora y una envasadora con una ca-

pacidad entre 300 - 1.500 l/h para envases de entre 0,25 y 5 litros de capacidad.

El objetivo ser que en una o dos jornadas de trabajo de 8 horas se puedan preparar pedi-

dos con cierta entidad para ser lanzados al mercado. El aceite mantendr mejor sus propiedades

organolpticas cuanto menor sea el tiempo que transcurre entre los depsitos de acero inoxidable

de la bodega y el lineal del punto de venta.

1.9. EQUIPOS PARA TRATAMIENTO DE AGUAS

En el proceso se obtienen aguas de dos zonas de la planta.

De la zona de patio, que comprende las etapas 1 a 12A, se obtendrn aguas de las lava-

doras y de la limpieza del patio. Se harn pasar por un desarenador antes de almacenarse en el

depsito de aguas sucias (B42).

De la zona de molino, que comprende las etapas 13 a 35, se obtienen aguas con cierto

contenido graso de la salida de las centrfugas verticales y todas las aguas de limpieza de las

naves. Estas aguas se hacen pasar por un desengrasador previo al depsito de aguas sucias (B42).

Las aguas sucias almacenadas en el depsito se retirarn peridicamente por un gestor de

residuos autorizado para su tratamiento. Del balance de materia en das de mxima produccin

obtenemos una cantidad de aguas sucias de:

Zona de Patio: 3,39 m3/h x 5 h = 16,95 m3

Zona de extraccin de aceite: 0,82 m3/h x 24 h = 19,68 m3

Salida de aguas sucias total: 34,64 m3

Se va a disponer de un depsito de aguas sucias (B42) de 350 m3 con el objetivo de tener

cierta flexibilidad en la retirada de las aguas sucias. Dicho depsito tendr un dimetro de 9,5

metros y una altura de 5 metros. En su interior se alojar una bomba sumergida (P21) para la

carga de los vehculos cisterna de la empresa encargada de la gestin de residuos.

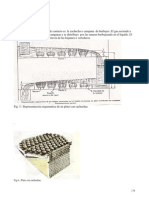

1.9.1. DIMENSIONAMIENTO DESARENADOR

De la zona de limpieza se obtiene el agua de las lavadoras y el agua resultante de la lim-

pieza del recinto. Esta agua tiene una cantidad relevante de arena fina y grava, y un contenido

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 103

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

graso despreciable. Se pretende calcular las dimensiones L, B, H (longitud, ancho y altura) del

desarenador.

1.9.1.1. DATOS DE DISEO

Volumen de aguas de lavado mximo a tratar en un da: 17 m3

Volumen de depsito de aguas del equipo compacto: 6,1 m3

Caudal a la entrada: Q = 3,4 m3/h

Densidad del agua: w = 1.000 kg/m3

Densidad de la arena: a = 1.840 kg/m3

Dimetro mnimo de las partculas de arena: = 0,002 cm

Temperatura del agua: T = 15C

Viscosidad cinemtica del agua (15C): = 0,011457 cm2/s

El tiempo de sedimentacin tiene que ser menor o igual que el tiempo de residencia:

La relacin de dimensiones de longitud y profundidad (L/H) debe estar entre 5 - 20

La relacin de dimensiones de longitud y anchura (L/B) debe estar entre 3 - 6

Se parte de las siguientes ecuaciones de clculo:

Tiempo de sedimentacin

()

() =

( )

Tiempo de residencia de la partcula en el desarenador

(3 )

() =

3

( )

La velocidad de sedimentacin Vs de partculas se rige por la Ley de Stokes:

1 2

= ( )

18

Volumen del desarenador

= =

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 104

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Superficie del desarenador

3

( )

=

3600 ( )

1.9.1.2. CLCULOS

Existe la particularidad de que cuando se produce la limpieza de cada equipo compacto

de lavado se produce una descarga de 6,1 m3 de aguas sucias aproximadamente en un instante

concreto. Se plantean diferentes hiptesis de clculo. La tarea de limpieza de patios no es una

labor continua sino que se trata de una labor puntual que concentra una cantidad importante de

agua en poco espacio de tiempo.

Para el clculo se asemejan las condiciones de simultaneidad en la descarga de las lava-

doras y el agua de limpieza de patios. El contenido de arena del agua de las lavadoras es conocido

y representa en torno al 11,8% del volumen total que sale de las lavadoras. Para simplificar la

estimacin de la suciedad que aparecer en el decantador se considera un valor de suciedad similar

en la limpieza de patios.

El volumen diario de 17 m3 de los cuales 11,4 m3 provienen de las lavadoras y 5,6 m3 de

la limpieza de patios. El volumen de cada equipo por descarga es de 6,1 m3 y hay 5 horas de

recepcin de aceituna.

(11,4 + 5,6) 3

= = 2,78 3

6,1 3

5

= = 1,67

3

Transcurrido este tiempo todas las partculas de arena contenidas en el agua sucia de una

lavadora debern estar sedimentadas en el fondo del desarenador. La cantidad de arena de cada

descarga ser de 0,72 m3 de arena, suponiendo un total de 2 m3 al da.

Se supone que la limpieza del desarenador se realizar una vez al da fuera del horario de

entrada de aceituna para facilitar el trabajo dentro de la instalacin. Por tanto el volumen mnimo

del desarenador en ambas hiptesis deber incrementarse en 2 m3 para almacenar toda la arena

sedimentada en un da.

La velocidad de sedimentacin para los datos de diseo ser:

1 1,84 1

= 981 0,0022 = 0,016 /

18 0,011457

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 105

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Hiptesis 1: La descarga de los dos equipos compactos se realiza siempre en momentos diferentes

dejando tiempo suficiente entre una descarga y otra para la sedimentacin de los slidos de la

primera. Se estima un volumen mnimo del desarenador que cubra una descarga incrementado en

2 m3 para poder almacenar toda la arena producida en un da de trabajo. Esto supone un volumen

estimado para el desarenador V1.

1 = 1 1 1 = 8,1 3

El tiempo mximo de sedimentacin ser el transcurrido entre cada descarga de 1,67 ho-

ras. Se obtiene una altura mxima del decantador.

1 () () = 0,9619

Se toma el valor de 1 = 0,95 , y se obtiene conocido el volumen el valor de la super-

ficie del decantador.

= 1 1 = 8,42 2

Para cumplir la relacin de longitud y anchura (L/B), el valor de L debe estar compren-

dido entre 5,03 - 7,11 metros. Y para cumplir con la relacin longitud y altura (L/H), el valor de

L estar comprendido entre 4,75 - 19 metros. Por tanto para cumplir las dos relaciones se elige un

valor de longitud L = 5,03 - 7,11 metros.

El desarenador elegido para la hiptesis 1 tiene las siguientes dimensiones:

= ; = , = , ; = ,

Hiptesis 2: Se puede producir una descarga simultnea de ambos equipos y por tanto el volumen

mnimo necesario en el desarenador es la suma de ambos. Se estima un volumen mnimo del

desarenador que cubra una descarga incrementado en 2 m3 para poder almacenar toda la arena

producida en un da de trabajo. Esto supone un volumen estimado para el desarenador V2.

2 = 2 2 2 = 14,2 3

El tiempo mximo de sedimentacin ser el transcurrido entre cada descarga doble de

3,34 horas. Se obtiene una altura mxima del decantador.

2 () () = 1,92384

Se toma el valor de 2 = 1,9 , y se obtiene el valor de la superficie del decantador.

= 2 2 = 7,48 2

Para cumplir la relacin de longitud y anchura (L/B), el valor de L debe estar compren-

dido entre 4,74 - 6,7 metros. Y para cumplir con la relacin longitud y altura (L/H), el valor de L

estar comprendido entre 9,5 - 38,4 metros. Por tanto para este valor de altura NO SE CUMPLEN

las relaciones L/B y L/H.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 106

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

El valor mximo de H para cumplir las dos relaciones anteriores es en la situacin de,

2 2

= 6 =5

2 2

y es de 2 = 1,5 . Se obtiene la superficie mnima del decantador.

= 2 2 = 9,4 2

Para cumplir la relacin de longitud y anchura (L/B), el valor de L debe estar compren-

dido entre 5,32 - 7,52 metros. Y para cumplir con la relacin longitud y altura (L/H), el valor de

L estar comprendido entre 7,48 - 30 metros. Quedando acotado el valor de L entre 7,48 - 7,52

metros.

El desarenador elegido para la hiptesis 2 tiene las siguientes dimensiones:

= , ; = , = , ; = ,

El desarenador se construir in situ con estructura de hormign armado.

Se opta por el desarenador calculado con los parmetros de la hiptesis 2, puesto que la

diferencia de coste de implantacin de uno u otro ser pequeo y se valora ms el hecho de poder

limpiar los desarenadores en horas de baja o nula circulacin de vehculos que entorpecieran la

labor.

1.9.2. DIMENSIONAMIENTO DESENGRASADOR

De la zona de molino se obtiene, el agua de limpieza de las centrfugas verticales (CV) y

el agua resultante de la limpieza del recinto. Esta agua est formada en su mayora por el agua

aadida a las CVs y, en menor cantidad, agua de vegetacin, aceite, tejidos vegetales, pulpa y

hueso que se arrastran en la limpieza del aceite. De estos componentes el ms importante a con-

trolar por su poder contaminante de las aguas es la parte grasa. Se pretende calcular las dimensio-

nes L, B, H (longitud, ancho y altura) de un desengrasador que permita la retirada de la mayor

parte de estas impurezas.

1.9.2.1. DATOS DE DISEO

En el caso del desengrasador el caudal de agua que llega no es constante durante las 24

horas del da. Se puede descomponer el caudal en dos componentes:

1. El caudal de agua procedente de la limpieza de aceite en las centrfugas verticales (Q1) es

constante durante todo el da,

3

1 = 0,665

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 107

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

2. El agua utilizada en la limpieza (Q2) de las naves (molino, bodega y envasadora) no entra

constante a lo largo del da. Del balance de materia se obtiene un caudal medio supo-

niendo que trabajara las 24 horas, y a partir de este se supone que el tiempo dedicado a la

limpieza no ser superior a 4 horas al da teniendo un caudal,

3

0,156 24 3

2 = = 0,936

4

El caudal mximo de diseo para el desengrasador ser

3 3 3

= 1 + 2 = 0,665 + 0,936 = 1,601

Volumen de aguas mximo a tratar en un da: 19,68 m3

Densidad del agua: w = 1.000 kg/m3

Densidad del aceite: a = 915 kg/m3

Dimetro mnimo de las gotas de aceite: = 0,015 cm

Temperatura del agua: T = 15C

Viscosidad cinemtica del agua (15C): = 0,011457 cm2/s

Tiempo de retencin mnimo

() = 0,5

La velocidad ascensional Vasc de partculas se rige por la Ley de Stokes:

1 2

= ( )

18

Volumen del desengrasador

1.9.2.2. CLCULOS

La velocidad de ascensin para los datos de diseo ser:

1 1 0,915

= 981 0,0152 = 0,091 /

18 0,011457

El volumen mnimo del desengrasador se calcula mediante la ecuacin

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 108

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

3

= () = 0,8 3

Adems del alpechn producido en el propio proceso existe un riesgo importante de fugas,

averas o derrames tanto en la nave donde est la maquinaria de extraccin de aceite como en la

bodega. Cuando se producen estas circunstancias se requiere de manera urgente un sitio donde

poder enviar todo lo vertido. Para ello el desengrasador se elige con un volumen mayor al calcu-

lado por el criterio de flotacin.

En esta almazara se va a disponer desengrasador de 5 m3, con el que se consideran cu-

biertas estas necesidades.

Las dimensiones que va a tener el desengrasador son:

1 () () = 1,638

Para facilitar la construccin se va a utilizar un valor de H igual a la del desarenador

elegido H2= 1,5 m.

Lo que da una superficie del desengrasador de,

5 3

1 (2 ) = = 3,34 2

1,5

Se toma como valor de longitud L = 3 metros y se obtiene una anchura de B = 1,2 m.

1.9.3. BOMBA PARA AGUAS SUCIAS

1.9.3.1. BOMBA A SALIDA DESARENADOR Y DESENGRASADOR

A la salida del desarenador y desengrasador se colocar una bomba centrfuga para el

trasvase de las aguas sucias hacia el depsito (B42).

El caudal mximo de la bomba ser la suma de las salidas de desarenador y desengrasa-

dor:

3 3 3

= + = 3,4 + 1,6 =5

La altura del depsito ser de 5 metros y la presin mxima a la que se trabaje ser de 2

bares.

Para ello se elige una bomba centrfuga de la marca IDEAL. En funcin de las curvas de

funcionamiento que tenemos y para nuestros datos de caudal y presin se elige la bomba tipo GNI

40-32 de 3 CV a 1.450 rpm.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 109

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

1.9.3.2. BOMBA CARGA CISTERNAS AGUA

A la salida del depsito de aguas sucias se instalar una bomba para la carga de las cis-

ternas de la empresa de gestin de residuos que se encarga de la retirada de las aguas de almazara.

Se instalar una bomba centrfuga como las de bombeo a depsito pero requiriendo un

caudal de 40 m3/h para reducir el tiempo de permanencia de los camiones en la almazara.

El modelo de bomba elegido es IDEAL tipo GNI 50-26 de 5,5 CV a 1.450 rpm.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 110

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

1.10. LISTADO DE EQUIPOS DEL PROCESO

A continuacin se detalla el listado de equipos implicados en esta etapa de proceso con

la nomenclatura utilizada en el diagrama de flujo de proceso.

CDIGO

LNEA EQUIPO SEGN

UNE

Tolva de recepcin B1

Cinta transportadora H1

Equipo compacto de limpieza-la- A1

vado

Cinta transportadora H3

Cinta transportadora H11

Pesadora A3

L1 Cinta transportadora H5

Cinta transportadora H9

Cinta transportadora H13

Tolva de almacenamiento previo B3

Tolva de almacenamiento previo B4

Tolva de almacenamiento previo B5

Tolva de almacenamiento previo B6

Tolva de recepcin B2

Cinta transportadora H2

Equipo compacto de limpieza-la- A2

vado

Cinta transportadora H4

Cinta transportadora H12

Pesadora A4

L2 Cinta transportadora H6

Cinta transportadora H10

Cinta transportadora H14

Tolva de almacenamiento previo B7

Tolva de almacenamiento previo B8

Tolva de almacenamiento previo B9

Tolva de almacenamiento previo B10

Cinta transportadora H7

ELEMENTOS Cinta transportadora H8

COMUNES EN Cinta transportadora H15

LAS LINEAS DE

Cinta transportadora H16

LIMPIEZA

Transportador sinfn H17

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 111

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Transportador sinfn H18

Transportador sinfn H19

Transportador sinfn H20

Molino de martillos Z1

Bomba pistn P1

Termobatidora R1

Tolvn B11

Transportador sinfn H21

Bomba de husillo salomnico P3

LE1 Decnter (centrfuga horizontal) S1

Depsito con tamiz vibratorio F1

Bomba pistn P9

Bomba de desplazamiento positivo P6

Centrfuga vertical S4

Depsito decantador B13

Bomba de desplazamiento positivo P12

Molino de Martillos Z2

Bomba Pistn P2

Termobatidora R2

Tolvn B12

Transportador Sinfn H22

Bomba de husillo salomnico P4

LE2 Decnter (centrfuga horizontal) S2

Depsito con tamiz vibratorio F2

Bomba pistn P10

Bomba de desplazamiento positivo P7

Centrfuga Vertical S5

Depsito decantador B14

Bomba de desplazamiento positivo P13

Termobatidora R3

Bomba de husillo salomnico P5

Decnter (centrfuga horizontal) S3

LR Depsito con tamiz vibratorio F3

Bomba pistn P11

Bomba de desplazamiento positivo P8

Deshuesadora F4

Tolva de hueso B15

ELEMENTOS Tolva de orujo B16

COMUNES EN Tolva de orujo B17

LA ZONA DE EX- Transportador sinfn H23

TRACCIN DE

Tolvn hueso B18

ACEITE Y SUB-

PRODUCTOS Transportador sinfn H24

Caldera D1

Chimenea A7

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 112

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Intercambiador de calor W1

Bomba centrfuga P14

Vaso de expansin A5

Aclarador F5

Aclarador F6

Aclarador F7

Aclarador F8

Aclarador F9

Aclarador F10

Aclarador F11

Aclarador F12

Bomba de desplazamiento positivo P15

Bomba centrfuga P16

Depsito bodega B20

Depsito bodega B21

Depsito bodega B22

Depsito bodega B23

Depsito bodega B24

Depsito bodega B25

Depsito bodega B26

Depsito bodega B27

Depsito bodega B28

Depsito bodega B29

Depsito bodega B30

BODEGA

Depsito bodega B31

Depsito bodega B32

Depsito bodega B33

Depsito bodega B34

Depsito bodega B35

Depsito bodega B36

Depsito bodega B37

Depsito bodega B38

Depsito bodega B39

Bomba de desplazamiento positivo P17

Bomba de desplazamiento positivo P18

Depsito coupage B40

Filtro F13

Depsito nodriza B41

Bomba auto-aspirante P19

ENVASADORA Llenadora X1

Cinta transportadora H25

Taponadora A6

Plato giratorio X2

Desarenador F14

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 113

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

EQUIPOS TRA- Desengrasador F15

TAMIENTO Bomba aguas sucias P20

AGUAS SUCIAS Depsito aguas sucias B42

Bomba carga cisternas agua P21

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 114

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

2. DIMENSIONAMIENTO DE LA CALDERA

2.1. OBJETO

Estimar las necesidades de calor existentes durante el proceso y elegir la caldera adecuada

para cubrirlas.

Se instalar una caldera que utiliza como combustible parte del hueso de aceituna obte-

nido en el propio proceso de extraccin de aceite. El calor suministrado por la misma deber

cubrir las necesidades demandadas por:

Las termobatidoras (R1 - R2) de las lneas principales de extraccin (LE1 y LE2) y la

termobatidora (R3) de la lnea de repaso (LR).

El agua aadida a la masa de aceituna antes de los decnteres (S1 - S2 - S3) de las tres

lneas (LE1, LE2 y LR).

El agua aadida al aceite en las centrfugas verticales (S4 - S5) de las lneas principales

(LE1 y LE2).

2.2. DATOS INICIALES

Del anexo 1 se tiene la maquinaria elegida de las lneas principales de extraccin (LE1 y

LE2) con capacidad de 100 t/24h cada una y la lnea de repaso (LR) con capacidad de 140 t/24h.

Se estima que el contenido de aceite mximo que llega a las centrfugas verticales es un

23% de la masa que entra.

200 0,23 = 46

24 24

2.2.1. CALOR ESPECFICO DE LA PASTA DE ACEITUNA

Se calcula segn la expresin:

Ce = (0,5Xf + 0,3Xs + Xw) x 4,180 KJ/Kg C

Esta expresin se obtiene partiendo de que el calor especfico del aceite (Xf) es aproxi-

madamente el 50% del calor especifico del agua (Xw), y el calor especfico de los componentes

slidos de la aceituna (Xs) es del orden del 30% del calor especfico del agua.

Teniendo en cuenta que las variedades de aceituna a procesar son picual, arbequina, pi-

cuda y hojiblanca principalmente, se estima la siguiente composicin media:

Xf = % contenido graso = 23%

Xs = % contenido en materia seca = 22%

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 115

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Xw = % contenido en agua = 55%

Resultando un calor especfico,

Ce = 2,762 KJ/KgC = 0,731 Kcal/KgK

2.2.2. CALOR ESPECFICO DE LA PASTA DE ALPEORUJO

El calor especfico del alpeorujo se calcula utilizando la misma expresin que para la

pasta de aceituna cambiando los porcentajes de composicin:

Xf = % contenido graso = 2,5%

Xs = % contenido en materia seca = 37,5%

Xw = % contenido en agua = 60%

Resultando para el alpeorujo:

Ce = 3,030 KJ/KgC = 0,725 Kcal/KgK

2.3. NECESIDADES DE CALOR EN LAS TERMOBATIDORAS PARA CALEN-

TAMIENTO DE LA PASTA Y EL ALPEORUJO

2.3.1. NECESIDADES PARA LA PASTA

Se calculan las necesidades calorficas en las termobatidoras (R1 - R2) de las dos lneas

principales de extraccin (LE1 y LE2) de 100 t/24h de capacidad cada una.

Masa de pasta a procesar por hora: 8.333 kg/h

Temperatura inicial: 7 C

Temperatura mxima de proceso (segn normativa de Produccin Integrada): 28 C

Incremento: 21 C

Se obtiene mediante la ecuacin del calor, las necesidades para ambos equipos:

Q1 = m Ce T = 8.333 kg/h 0,661 kcal/kgK 21 K = 127.925 kcal/h

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 116

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

2.3.2. NECESIDADES PARA EL ALPEORUJO

Se calculan las necesidades calorficas en la termobatidora (R3) de la lnea de repaso que

tiene una capacidad de 140 t/24 h.

Masa de alpeorujo a procesar por hora: 6.667 kg/h

Temperatura inicial: 28 C

Temperatura mxima de proceso: 55 C

Incremento: 27 C

Utilizando la misma expresin que para la pasta:

Q2 = m Ce T = 6.667 kg/h 0,760 kcal/kgK 27 K = 136.800 kcal/h

2.4. NECESIDADES DE CALOR PARA CALENTAR EL AGUA DEL PROCESO

Este agua es la que se aade a la pasta de aceituna en la tubera que va desde las termo-

batidoras (R1-R2) a los decnteres (S1 - S2), de las lneas principales, para facilitar la separacin

de las fases slida y oleosa.

Se aade tambin agua para limpieza del aceite en las centrfugas verticales (S4-S5) de

las lneas principales (LE1 y LE2).

2.4.1. DECNTERES DE LAS LNEAS PRINCIPALES

Masa aceituna a procesar por hora: 8.333 kg/h

Se requiere un 5% de volumen de agua, referido a masa de aceituna a la temperatura de

proceso de 28 C. Por tanto el caudal del agua aportada ser

q1 = (8.333 kg/h) 0,05 = 417 kg/h = 417 l/h de agua

Este volumen se obtendr de la mezcla de agua calentada en el intercambiador de calor a

60C y agua de abastecimiento a 10 C. Se estima que el agua calentada supondr 150 l/h del

caudal total de agua aadida.

Siendo el calor especfico del agua,

Ce = 1 kcal/kg C

Por tanto, la cantidad de calor necesaria es:

Q3 = 150 kg/h 1 kcal/kg C (60 10) C = 7.500 kcal/h

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 117

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

2.4.2. CENTRFUGAS VERTICALES

Se requiere un 8% de volumen de agua referido a masa de aceituna (8.333 kg/h) procesada

en las lneas de extraccin de aceite (LE1 y LE2), a la temperatura de proceso 28C. El caudal

introducido en las dos centrfugas verticales (S4-S5) ser:

q3 = 8.333 0,08 = 667 kg/h = 667 l/h

El caudal de agua se obtendr de mezclar agua calentada en el intercambiador a 60C y

agua de abastecimiento a 10C. Como la temperatura a la que se debe aadir el agua no debe

superar los 28C, esto se conseguir mezclando 427 l/h de agua caliente y 240 l/h de agua fra.

Las caloras necesarias para calentar ese caudal de agua sern:

Q4 = 427 kg/h 1 kcal/kg C (60 10) C = 21.350 kcal/h

2.5. RESUMEN DE NECESIDADES CALORFICAS

Para definir la caldera elegida se resumen a continuacin las necesidades calorficas de la

instalacin. Se estiman unas prdidas del 5% en el circuito de agua caliente y un rendimiento de

la caldera del 90%.

NECESIDADES CALORFICAS

Termobatidoras de las lneas principales +127.925

de extraccin

Termobatidora lnea repaso +136.800

Decnteres lneas principales de extrac- +7.500

cin

Centrfugas verticales +21.350

SUBTOTAL 1 =293.575

% Prdidas +5

Prdidas +14.679

SUBTOTAL 2 =308.254

% Rendimiento +90

TOTAL =342.504

2.6. DETERMINACIN DE LA POTENCIA DE LA CALDERA Y CONSUMO DE

BIOMASA

En funcin de la demanda calorfica de los diferentes equipos se obtiene un consumo

energtico total de 342.504 kcal/h que expresado en kwh equivalen a 398,332 kwh. De las calde-

ras existentes en el mercado la siguiente que cumple con la potencia demandada es de 450 kwh.

El poder calorfico inferior (PCI) del hueso de aceituna es 4.080 kcal/kg, que equivale a

4,74 kwh/kg.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 118

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Para calcular el combustible necesario se divide el consumo energtico (CE) entre el PCI.

450

= = = 94,94

4,74 /

El funcionamiento de la caldera durante los das de proceso es de 24 horas, siendo el

consumo diario estimado de 2.278,48 kg.

2.7. BALANCE DE MATERIA EN LA CALDERA

En la caldera entra aire y hueso de aceituna (combustible), y salen cenizas y gases de

combustin.

Se conoce el consumo de hueso de aceituna del apartado anterior (94,94 kg/h). Cono-

ciendo la composicin del hueso y utilizando el programa de clculo de la empresa FireCad Te-

chnologies para clculo de combustin se obtiene el aire de combustin necesario, el caudal de

gases de combustin a la salida y la composicin de los gases.

Tomando como datos de clculo:

Datos de clculo (%)

Carbono (b.s.) 51,3

Hidrgeno (b.s) 5,8

Oxgeno (b.s) 41,5

Azufre (b.s) 0,03

Cenizas (b.h) 1,37

Humedad (b.h) 18

Exceso de aire 20

Composicin del hueso de aceituna que entra en la caldera

Se obtienen los siguientes resultados de aire de combustin y gases producidos:

Composicin de los gases de combustin (% volumen de gases)

SO2 0,003

O2 2,959

N2 67,922

CO2 14,279

H2O 14,838

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 119

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Caudal de gases (kg/kg de hueso de aceituna)

Aire mnimo para la combustin 7,492

Gases de combustin 8,479

En el balance de materia se tiene que cumplir:

+ = +

94,9 + 711,29 = 1,3 + 804,89

Hueso de aceituna

Cenizas (1,3 kg/h)

(94,9 kg/h)

CALDERA

Aire

711,29 Gases de combustin

(kg/h) (804,89 kg/h)

2.8. EVACUACIN DE GASES Y CENIZAS

2.8.1. DISEO Y DIMENSIONAMIENTO DE LA CHIMENEA DE EVACUA-

CIN DE GASES

2.8.1.1. CONDICIONES DE DISEO

El tramo horizontal debe ser lo ms corto posible y fcilmente accesible en todas sus

partes para facilitar las operaciones de limpieza. La seccin transversal de este tramo ser circular.

Es necesaria una pendiente de al menos tres por ciento hacia la conexin del tramo vertical, con

el objeto de facilitar la recogida de los condensados que se formen durante los arranques.

La unin del tramo horizontal y el vertical se realiza con piezas en T. La base del

tramo vertical debe disponer de una zona de recogida de holln, condensados y aguas de lluvia,

provista de un registro de limpieza y un manguito de drenaje. El manguito se conecta al sanea-

miento mediante una tubera.

La boca de salida se sita de manera que se evite la contaminacin producida por gases,

vapores y partculas en zonas ocupadas permanentemente por personas. El remate de la chimenea

favorece la ascensin libre de la columna de humos por lo que se eligen preferiblemente elemen-

tos de la misma seccin que el cuerpo de la chimenea.

Las chimeneas se aslan trmicamente en todo su recorrido, con el fin de evitar el enfria-

miento de humos. El nivel de aislamiento debe ser el recomendado por el fabricante.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 120

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

2.8.1.2. DIMENSIONAMIENTO DE LA CHIMENEA

Para realizar el clculo del dimetro de la chimenea de evacuacin de gases, se ha utili-

zado el programa de clculo Dinakalc, desarrollado por Dinak, empresa especializada en la fabri-

cacin de productos para la evacuacin de gases de combustin.

A continuacin se muestran los resultados obtenidos.

CLCULO SEGN EN 13384-1, CHIMENEA EN DEPRESIN

DATOS DEL APARATO

Combustible: Pellets

Tipo de aparato: Caldera presurizada

Condensacin: SI

Condiciones de trabajo: Modulante

Nominal Mnimo

Potencia: kW 450 138,27

Rendimiento: % 84 84

T de humos: C 180 120

Tiro mnimo: Pa 0 0

Caudal: g/s 347,7 116,5

DATOS DE SITUACIN

Provincia: Crdoba

Altitud (m) 320

T mxima (C) 30

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 121

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

T mnima a la salida de la chi-

5

menea (C)

Montaje Interior

Presin opuesta a la salida: NO

DATOS DEL TRAMO HORIZONTAL (CONDUCTO DE UNIN)

Longitud total (m): 2

Recorrido:

Altura total (m): 1

Gama: Dinak DW con junta

Piezas: Codo de 45: 1

Zeta total de los elementos: 0,4

DATOS DEL TRAMO VERTICAL

Longitud total (m): 10

Recorrido: 10 m en sala de calderas

Altura total (m): 10

Gama: Dinak DW con junta

Conexin: Codo de 45: 2

Tipo de salida: Sombrerete antiviento

Zeta total de los elementos: 1,4

DATOS DEL SUMINISTRO DE AIRE PARA LA COMBUSTIN

Ventilacin sala de calderas: Ventilada

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 122

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Prdida de carga (Pa): 0

CLCULOS Y COMPROBACIONES

REQUISITOS DE PRESIN

Coeficiente de seguridad de flujo SE 1,2

Nominal Mnimo

+ Tiro terico en la base de la vertical: PH 31,89 20,34 Pa

- Prdida de carga en la vertical: PR 20,64 2,14 Pa

- Presin del viento: PL 0 0 Pa

Tiro disponible en la base de la vertical: PZ 11,25 18,2 Pa

+ Tiro mnimo del aparato de calefaccin: PW 0 0 Pa

+ Prdida de carga en el tramo horizontal: PFV 2,18 -1,62 Pa

+ Prdida de carga en el suministro de aire: PB 0 0 Pa

Tiro necesario en la base de la vertical: PZe 2,18 -1,62 Pa

Primer requisito de presin: PZ PZe Cumple

A potencia nominal: 11,25 > 2,18 SI

A potencia mnima: 18,2 > -1,62 SI

Segundo requisito de presin: PZ PB Cumple

A potencia nominal: 11,25 > 0 SI

A potencia mnima: 18,2 > 0 SI

Tiro de la instalacin: PZ - PZe

A potencia nominal: 9,07 Pa

A potencia mnima: 19,82 Pa

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 123

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

REQUISITOS DE TEMPERATURA Nominal Mnimo

T de la pared interior en la salida de la chi-

Tiob 160,3 93,6 C

menea:

T lmite de la pared interior de la chimenea: Tg 0 0 C

Primer requisito de temperatura: Tiob Tg Cumple

A potencia nominal: 160,3 > 0 SI

A potencia mnima: 93,6 > 0 SI

DIMENSIONADO

TRAMO HZTAL. (COND. UNIN)

Dinak DW con

Gama:

junta

Dimetro interior: mm 350

Dimetro exterior: mm 425

T200 P1 W V2

Designacin EN 1856-1:

O(00)

Nom Mn.

Velocidad media de los humos: m/s 4,9 1,4

T media de los humos: C 179 119

T media de la pared exterior: C 33 24

TRAMO VERTICAL

Dinak DW con

Gama:

junta

Dimetro interior: mm 350

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 124

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Dimetro exterior: mm 425

T200 P1 W V2

Designacin EN 1856-1:

O(00)

Nom Mn.

Velocidad media de los humos: m/s 4,8 1,4

T media de los humos: C 174 112

T media de la pared exterior: C 32 23

SALIDA DE LA CHIMENEA

Nom

Velocidad de los humos: m/s 4,8

T de los humos: C 170

T de la pared exterior: C 32

2.8.2. CENIZAS PRODUCIDAS

La cantidad de cenizas producida en la combustin del hueso de aceituna es del 1,37 %

(p/p) del hueso de aceituna.

Se produce una cantidad de cenizas de 1,3 kilogramos a la hora. Su alto contenido en K,

Mg y Ca hace que sea un producto muy til en fertilizacin.

2.9. VENTILACIN DE LA SALA DE CALDERAS

Al estar la sala de calderas en contacto con el exterior, la ventilacin se realizar de forma

natural directa por orificios.

El rea mnima libre necesaria para la ventilacin natural directa por orificios viene dada

por la ecuacin:

Siendo:

A: rea mnima de ventilacin, expresada en centmetros cuadrados.

N: coeficiente de valor 5 cm2/kw para ventilacin natural directa por orificios.

P: potencia instalada, expresada en kilovatios.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 125

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Para la caldera que se quiere instalar de 450 kw,

= 5 450 = 2.250 2

Se colocarn 5 aperturas de 25 cm (2.455 cm2 en total) de dimetro en las paredes exteriores de

la sala de caldera.

2.10. CAUDAL DE AGUA SUMINISTRADA

La caldera elegida tiene una potencia de 450 kw que expresado en Kcal son 390.000 kcal.

Sabiendo que la temperatura de agua en la salida de la caldera es de 85 C y la temperatura de

retorno 45C, mediante la ecuacin de calor suministrado obtenemos el caudal de agua necesario

en el circuito cerrado.

= 9.750

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 126

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

3. INSTALACIONES DE TRASIEGO DE MASA

3.1. OBJETO

En este anexo se van a calcular las siguientes instalaciones:

Trasiego de pasta de aceituna desde los molinos Z1 y Z2, a las termobatidoras R1 y R2,

correspondientes a las lneas de extraccin de aceite LE1 y LE2.

Trasiego de pasta de aceituna de las termobatidoras R1 y R2 a los decnteres S1 y S2, de

las lneas LE1 y LE2.

Trasiego de alpeorujo desde los decnteres S1 y S2 de las lneas LE1 y LE2, a la termo-

batidora R3 de la lnea de repaso (LR). Incluye tambin la variante de enviar directamente

de los decnteres S1 y S2 a la deshuesadora (F4). Trasiego de alpeorujo del decnter S3

de la lnea de repaso a la deshuesadora F4.

Los caudales de diseo se obtienen a partir de la capacidad productiva de las lneas de

extraccin de aceite instaladas. Se tienen dos lneas principales de extraccin de 100 t/24h cada

una y una lnea de repaso de 140 t/24h.

La viscosidad de las masas que estn involucradas en esta instalacin es desconocida. Son

los propios fabricantes de bombas los que haciendo diferentes pruebas y experimentaciones ajus-

tan las capacidades de las bombas en funcin de caudales de estas masas. Es por ello que para el

clculo de las bombas en este anexo se recurrir a presiones de funcionamiento conocidas para la

eleccin de las bombas.

Las bombas utilizadas para el trasiego tanto de pasta de aceituna como de alpeorujo sern

de pistn. En la siguiente tabla se muestran las diferentes bombas de este tipo de la casa TRIEF.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 127

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

3.2. TRASIEGO DE PASTA DE ACEITUNA DE MOLINOS A TERMOBATIDO-

RAS

Se trata de la instalacin de transporte de pasta de aceituna desde los molinos de martillos

(Z1 y Z2) a las termobatidoras (R1 y R2), correspondientes a las lneas de extraccin LE1 y LE2.

Cada lnea dispone de una bomba de pistn y un circuito de tuberas con posibilidad de descarga

en cualquiera de las dos termobatidoras principales. Los circuitos de tuberas sern independientes

para facilitar la clasificacin de las pastas, instalndose para ello vlvulas de tres vas motorizadas

en la entrada de las termobatidoras principales que permiten seleccionar de qu molino es la pasta

que entra. Todos los elementos de la bomba y las tuberas que entran en contacto con el fluido

sern de acero inoxidable apto para uso alimentario.

Se utilizarn vlvulas de compuerta que opongan poca resistencia al paso del fluido y se

utilizaran codos en las tuberas de radio grande debido a la alta viscosidad del mismo. Tanto a la

entrada como a la salida de la bomba de pistn se sitan vlvulas de retencin para evitar el

retorno de la masa.

3.2.1. PARMETROS DE CLCULO

Fluido: Pasta de aceituna

Densidad: 1.100 kg/m3

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 128

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Viscosidad: 0,45 Pa*s (valor dado en tablas de bombas 375 cSt) o valores superiores

segn las condiciones de humedad y contenido graso

Caudal de cada lnea principal: 3,8 m3/h

Velocidad de circulacin fluido (mxima recomendada): 0,15 m/s

Material de tuberas: Acero inoxidable AISI 304. Apto para uso alimentario

3.2.2. DIMENSIONAMIENTO DE LA INSTALACIN

3.2.2.1. SECCIN DE LAS TUBERAS

Se obtiene el dimetro mnimo para la tubera del circuito a partir de la siguiente ecuacin:

Donde,

Q = caudal mximo (m3/s)

v = velocidad del fluido (m/s)

A = seccin de la tubera (m2)

Para ambas lneas de tuberas se tiene el mismo caudal mximo (3,8 m3/h) y una velocidad

de circulacin mxima recomendada de 0,15 m/s. Con estos datos se obtendr el dimetro mnimo

de las tuberas en cada lnea.

D = 95 mm (4)

3.2.2.2. ELECCIN DE LA BOMBA

A partir de los datos del caudal, una presin de funcionamiento mxima de 5 bares y las

curvas proporcionadas por el fabricante de bombas se busca la bomba adecuada al sistema. Se

instalar una bomba (P1-P2) en cada lnea de extraccin.

Las curvas que se muestran a continuacin corresponden a una bomba marca TRIEF de

pistn modelo TRIEF-400. Para el caudal de esta instalacin (Q = 3,8 m3/h = 63,33 l/min), se

cumplen las condiciones de funcionamiento de la bomba. Dentro de la serie TRIEF-400 la que

cumple con la presin de 5 bares es la que tiene una potencia de 3 C.V (2,2 kw).

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 129

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 130

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

3.3. TRASIEGO DE PASTA DE ACEITUNA DE BATIDORA A DECNTER

Una vez batida y calentada en las termobatidoras (R1 y R2), la pasta de aceituna se tra-

siega hasta los decnteres horizontales (S1 y S2), de las lneas de extraccin de aceite LE1 y LE2,

respectivamente.

La instalacin consta de una bomba de husillo salomnico (P3 y P4) en cada lnea y un

tramo de tubera flexible de goma alimentaria. En la salida de la bomba se inyecta agua a la misma

temperatura de la masa para facilitar la posterior separacin en el decnter.

3.3.1. PARMETROS DE CLCULO

Fluido: Pasta de aceituna con agua aadida

Densidad: 1.100 kg/m3

Viscosidad: 0,45 Pa*s (valor dado en tablas de bombas 375 cSt) o valores superiores

segn las condiciones de humedad y contenido graso

Caudal de cada lnea principal: 3,8 m3/h

Velocidad de circulacin fluido (mxima recomendada): 0,15 m/s

Material de tuberas: goma alimentaria. Apto para uso alimentario

3.3.2. DIMENSIONAMIENTO DE LA INSTALACIN

3.3.2.1. SECCIN DE LAS TUBERAS

Se obtiene el dimetro mnimo para la tubera del circuito a partir de la siguiente ecuacin:

Donde,

Q = caudal mximo (m3/s)

v = velocidad del fluido (m/s)

A = seccin de la tubera (m2)

Para ambas lneas de tuberas se tiene el mismo caudal mximo (3,8 m3/h) y una velocidad

de circulacin mxima recomendada de 0,15 m/s. Con estos datos se obtendr el dimetro mnimo

de las tuberas en cada lnea.

Delegido = 95 mm (4)

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 131

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

3.3.2.2. ELECCIN DE LA BOMBA

Para esta bomba se adopta la solucin propuesta por los fabricantes de las lneas de ex-

traccin. Se trata de una bomba cuyo control est incluido en el control de la lnea para un fun-

cionamiento en continuo.

Se instalarn tres bombas (P4 - P5 - P6) iguales en las tres lneas de extraccin (LE1 -

LE2 - LR). Aunque la lnea de repaso tiene ms capacidad se montan tres bombas iguales para

que en caso de avera de alguna de las bombas de las lneas principales pueda ser sustituida por

la de la lnea de repaso sin perder capacidad productiva con la nica consecuencia de no repasar

el alpeorujo producido durante la avera.

Son bombas helicoidales (husillo salomnico) de la marca Tecamyser SL fabricadas en

acero inoxidable con una potencia de 3 CV (2,2 kw) de potencia cada una.

3.4. TRASIEGO DE ALPEORUJO

Se trata de la instalacin de trasiego de alperoujo a la salida de los decnteres horizontales

(S1 y S2) hasta la termobatidora de repaso (R3) o directamente hasta la deshuesadora (F4).

A la salida de cada uno de los decnteres se coloca una bomba de pistn (P9 y P10) que

enva el alpeorujo a travs de un circuito de tuberas hasta la entrada de la termobatidora de repaso

donde una vlvula de tres vas motorizada permite que el alpeorujo entre a la termobatidora o siga

por la tubera hacia la deshuesadora.

Si el fluido se dirige directamente a la deshuesadora llegar a un entronque de tuberas

regulado por otra vlvula de tres vas motorizada donde llega la tubera del alpeorujo una vez

repasado en la lnea de repaso. Desde esa vlvula hasta la deshuesadora existe una sola tubera.

Se incluye la instalacin de trasiego de alperoujo a la salida del decnter horizontal (S3)

hasta la deshuesadora (F4).

A la salida del decnter de repaso se coloca una bomba de pistn (P11) que enva el

alpeorujo a travs de una tubera hasta la entrada de la deshuesadora. En su recorrido conecta en

una vlvula de 3 vas con la tubera que viene de los decnteres de las lneas principales y a partir

de esta vlvula comparte tubera con el alpeorujo de dicha tubera. En este tramo ser circunstan-

cial que ambos flujos circulen simultneamente. Se calcular la tubera para el caso ms desfavo-

rable que ocurre cuando la batidora de repaso est llena.

Todos los elementos de las bombas y tuberas en contacto con los fluidos sern de acero

inoxidable con calidad alimentaria.

3.4.1. PARMETROS DE CLCULO

Fluido: alpeorujo. Con mayor contenido graso el que sale de los decnteres principales

que el obtenido en el decnter de repaso

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 132

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Densidad: 1.200 kg/m3

Viscosidad: segn el tramo

Caudal de cada tramo: segn el tramo

Velocidad de circulacin fluido (mxima recomendada): 0,15 m/s

Material de tuberas: Acero inoxidable AISI 304. Apto para uso alimentario

3.4.2. DIMENSIONAMIENTO DE LA INSTALACIN

3.4.2.1. SECCIN DE LAS TUBERAS

Se obtiene el dimetro mnimo para la tubera del circuito a partir de la siguiente ecuacin:

Donde,

Q = caudal mximo (m3/s)

v = velocidad del fluido (m/s)

A = seccin de la tubera (m2)

Se van a establecer tramos de tubera diferentes en funcin de la cantidad de caudal que

circula por los mismos.

Dime-

CAU- Dimetro

tro m-

TRAMO RECORRIDO DAL normali-

nimo

(m3/h) zado (")

(mm)

Desde la salida de la bomba P9

1 hasta el entronque con la tubera 3,04 85 4

que viene de P10

Desde la salida de la bomba P10

2 hasta el entronque con la tubera 3,04 85 4

que viene de P9

Desde entronque tramos 1-2 hasta

3 vlvula de 3 vas que viene de la 6,08 120 5

bomba P11

Desde bomba P11 hasta vlvula 3

4 4,8 106 5

vas que conecta con tramo 3

Desde vlvula tres vas que une tra-

5 10,88 160 6

mos 3-4 hasta deshuesadora (F4)

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 133

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

3.4.2.2. ELECCIN DE LA BOMBA

Se van a instalar bombas de pistn como las que hay entre los molinos y las termobatido-

ras. Es importante destacar que existen diferentes fluidos a trasegar en esta instalacin con visco-

sidades diferentes. El alpeorujo que sale de los decnteres (S1 y S2) de las lneas principales (LE1

y LE2) tiene mayor contenido graso que el alpeorujo repasado que sale del decnter (S3) de la

lnea de repaso (LR), y por tanto menor viscosidad a mayor contenido graso.

Se utilizan las mismas curvas de bomba TRIEF-400 que estn calculadas para una visco-

sidad de 375 cSt que para el alpeorujo con densidad (1.200 kg/m3) equivale a 0,45 Pa*s.

A continuacin se muestran las bombas que se incluyen para esta instalacin.

PRESIN

BOMBA CAUDAL MODELO POTEN-

FLUIDO MXIMA (ba-

(COD UNE) (m3/h) BOMBA CIA (CV)

res)

P9 Alpeorujo 3,04 5 TRIEF-400 3

P10 Alpeorujo 3,04 5 TRIEF-400 3

Alpeorujo

P11 4,8 5 TRIEF-400 3

repasado

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 134

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

4. INSTALACIONES DE TRASIEGO DE ACEITE

4.1. OBJETO

En este anexo se van a calcular las instalaciones de:

Trasiego de aceite desde los tamices vibratorios F1 y F2, a las centrfugas verticales S4 y

S5 de las lneas de extraccin de aceite LE1 y LE2. Se incluye tambin el trasiego de

aceite desde el tamiz vibratorio F3 de la lnea de repaso (LR) al depsito de la bodega

B39 destinado a aceites de calidad inferior (aceite de repaso).

Trasiego de aceite desde las centrfugas verticales S4 y S5, a los aclaradores F5 a F12.

Trasiego de aceite de los aclaradores F5 a F12, a los depsitos de bodega B20 a B38

Trasiego de aceite desde los depsitos de bodega B20 a B39 al punto de carga de cisternas

o a envasado

Todos los elementos de las bombas y las tuberas utilizadas en estas instalaciones que

entran en contacto con el fluido sern de acero inoxidable apto para uso alimentario.

Se van a calcular las prdidas de carga en los circuitos de tuberas ms representativos

que son:

Carga de aclaradores desde centrfugas verticales

Carga de depsitos de bodega desde los aclaradores

Descarga depsitos de bodega hacia punto de carga de cisternas o envasado

Las bombas que se utilizan en el trasiego de aceite sern de aletas de desplazamiento

positivo.

En la tabla siguiente se muestran los diferentes modelos de bombas TRIEF de aletas de

desplazamiento positivo.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 135

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

4.2. INSTALACIN DE TRASIEGO DE ACEITE DE TAMICES A CENTRFU-

GAS VERTICALES

Se trata de la instalacin de transporte de aceite entre los depsitos vibro-tamiz F1 y F2,

y las centrfugas verticales S4 y S5 de las lneas de extraccin LE1 y LE2. Son dos lneas gemelas

de 100 t/24h de capacidad, siendo la bomba y la tubera a instalar entre ambos equipos las mismas

en las dos lneas.

La instalacin para cada lnea se compone de una bomba de desplazamiento positivo (P6-

P7), y un tramo de tubera desde la salida de la bomba hasta la entrada de cada centrfuga.

En el caso de la lnea de repaso (LR) se trata del trasiego de aceite entre el depsito vibro-

tamiz (F3) y el depsito de la bodega destinado a almacenar el aceite de calidad inferior obtenido

en el repaso del alpeorujo.

Se instalar una bomba de desplazamiento positivo (P8) a la salida del depsito vibro-

tamiz (F3) y un circuito de tuberas con la valvulera adecuada hasta el depsito B39 de la bodega.

El circuito de tubera que llega a la bodega ser independiente del que se utilizar para el aceite

de primera extraccin.

4.2.1. PARMETROS DE CLCULO

Fluido: Aceite

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 136

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Densidad: 915 kg/m3

Viscosidad: 0,081 Pa*s

Caudal: en funcin del tramo

Velocidad de circulacin fluido: 0,2 m/s

Material de tuberas: Acero inoxidable AISI 304. Apto para uso alimentario

4.2.2. DIMENSIONAMIENTO DE LA INSTALACIN

4.2.2.1. SECCIN DE LAS TUBERAS

Se obtiene el dimetro mnimo para la tubera del circuito a partir de la siguiente ecuacin:

Donde,

Q = caudal mximo (m3/s)

v = velocidad del fluido (m/s)

A = seccin de la tubera (m2)

Se va a estimar el dimetro de la tubera para cada lnea en funcin de su capacidad pro-

ductiva trabajando como lnea principal. Esto quiere decir que si en un momento dado hubiera

que utilizar la lnea de repaso como lnea donde realizar la primera extraccin de aceite el caudal

a la salida del decnter ser mayor que cuando trabaja como lnea de repaso. Adems aunque el

rendimiento medio estimado de aceite respecto a la aceituna de entrada es del 20%, habr pocas

de la campaa donde este rendimiento pueda llegar a valores del 30%.

Dimetro Dimetro

CAUDAL

LNEA RECORRIDO mnimo normalizado

(m3/h)

(mm) (")

Desde la salida del depsito vibro-ta-

LE1 1,38 49 2

miz F1 a la centrfuga vertical S4

Desde la salida del depsito vibro-ta-

LE2 1,38 49 2

miz F2 a la centrfuga vertical S5

Desde depsito vibro-tamiz F3 hasta

LR 1,92 58 2,5

depsito bodega B39

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 137

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

4.2.2.2. ELECCIN DE LA BOMBA

Se van a instalar tres bombas de desplazamiento positivo (P6 - P7 - P8) con una presin

de funcionamiento mxima de 3 bares.

Del fabricante TRIEF se tienen las curvas de funcionamiento de la bomba modelo BAL

1-2R de la serie BAL 300 estimadas para una viscosidad de 10 cSt. La viscosidad del aceite de

oliva es de 88 cSt, por tanto se va a elegir la bomba de mayor caudal dentro de la serie BAL 300

(para un caudal de 4.000 l/h) con una potencia de 1 CV (0,75 kw). Las tres bombas sern de este

modelo.

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 138

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 139

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

4.3. INSTALACIN DE TRASIEGO DE ACEITE DE LAS CENTRFUGAS VER-

TICALES A ACLARADORES

Instalacin de trasiego del aceite desde los depsitos de reposo (B13 y B14) situados en

la salida de las centrfugas verticales (S4 y S5), respectivamente, hasta los aclaradores (F5 a F12).

Los depsitos decantadores llevan incorporada unas sondas de nivel que pone en marcha

las bombas (P12 y P13) cuando se alcanza el nivel superior del depsito y las detiene al llegar al

nivel inferior. Mediante estas bombas se trasiega el aceite hasta los aclaradores, habiendo un cir-

cuito de tuberas diferente en cada lnea y por tanto los aclaradores disponen de dos circuitos de

carga permitiendo la entrada de aceites de calidades diferentes simultneamente en dos aclarado-

res distintos. La valvulera instalada en el circuito y a la entrada de los aclaradores es de acciona-

miento manual, eligiendo el maestro de almazara el aclarador donde introducir el aceite de cada

centrfuga.

4.3.1. PARMETROS DE CLCULO

Fluido: aceite

Densidad: 915 kg/m3

Viscosidad: 0,081 Pa*s

Caudal de cada lnea: 1,38 m3/h

Velocidad de circulacin fluido (mxima recomendada): 0,2 m/s

Material de tuberas: Acero inoxidable AISI 304. Apto para uso alimentario

4.3.2. DIMENSIONAMIENTO DE LA INSTALACIN

4.3.2.1. SECCIN DE LAS TUBERAS

Se obtiene el dimetro mnimo para la tubera del circuito a partir de la siguiente ecuacin:

Donde,

Q = caudal mximo (m3/s)

v = velocidad del fluido (m/s)

A = seccin de la tubera (m2)

En las centrfugas verticales se produce la limpieza del aceite de impurezas que se arras-

traban a la salida del decnter. El caudal de aceite que entra y sale de cada centrfuga vertical es

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 140

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

prcticamente el mismo y a efectos de clculo se considera igual. Por tanto se mantienen los

dimetros de tubera para el trasiego del aceite.

Dimetro Dimetro

CAUDAL

LNEA RECORRIDO mnimo normalizado

(m3/h)

(mm) (")

Desde el depsito B13 a los aclarado-

LE1 1,38 49 2

res

Desde el depsito B14 a los aclarado-

LE2 1,38 49 2

res

4.3.2.2. PRDIDAS DE CARGA EN LA TUBERA

Las prdidas de carga de la instalacin son la suma de las prdidas de carga en la tubera

ms las prdidas de carga en singularidades ms la altura geomtrica, todas expresadas en metros.

= + +

Para la determinacin de las prdidas de carga en tubera se usar la ecuacin de Darcy -

Weisbach.

2

= 0,0826 5

y para las prdidas en singularidades,

2

=

2

Siendo,

K = coef. emprico adimensional

v = velocidad del fluido (m/s)

g = aceleracin de la gravedad (m2/s)

Se calculan las prdidas de carga en el tramo ms desfavorable de esta instalacin que

ser el que va desde la centrfuga vertical S4 hasta el aclarador ms alejado. La longitud mxima

tubera de este circuito ser:

Lcv-acl = 24 metros

DEPARTAMENTO DE INGENIERA DE LA CONSTRUCCIN Y PROYECTOS DE LA INGENIERA 141

ESCUELA SUPERIOR DE INGENIEROS DE SEVILLA

Puesto que ambos circuitos transportan el mismo fluido, en la misma tubera y a la misma

velocidad mxima, tendrn el mismo nmero de Reynolds y el mismo factor de friccin.

915 3 0,20 0,0508

= = = 114,77

0,081

Frmula el factor de friccin en rgimen laminar Re < 2.000:

64

=

64

= = 0,558

114,77

En la siguiente tabla se muestran los elementos singulares en cada lnea de extraccin y

su coeficiente adimensional K.

CV-Aclarador

ud K

Entrada tubera 1 0,5

Vlvula esfrica 4 40

Codo 90 5 5

Codo 45 2 0,8

T salida en lnea 7 12,6

Salida tubera 1 1

K= 59,9

Una vez conocido el coeficiente de singularidades se calculan las prdidas de carga en

singularidades.

Se muestran a continuacin las prdidas de cargas totales incluyendo la altura geomtrica.

CV-Aclarador

Prdidas de carga en tubera ht (m) +0,48

Prdidas de carga en singularida- hs (m) +0,122

des

Altura geomtrica hg (m) +3

Altura manomtrica total hc (m) =3,602