Академический Документы

Профессиональный Документы

Культура Документы

Sixsigma Sigma Produtividade

Загружено:

mehrezОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Sixsigma Sigma Produtividade

Загружено:

mehrezАвторское право:

Доступные форматы

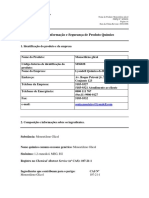

EXCELNCIA SIX SIGMA - BANAS QUALIDADE Page 1 of 1

O Seis Sigma e a produtividade

A implementao do Seis Sigma pode ser realizada juntamente com a de um

sistema de produo, maximizando a sua eficcia

Mrcio Abraham

Durante os ltimos anos, o Seis Sigma vem se firmando como uma das filosofias da qualidade mais difundidas e aplicadas nas grandes e mdias

organizaes. A expectativa de que a sua aplicao apresente um crescimento ainda mais significativo nos prximos anos.

Um dos fatores interessantes relacionados a essa abordagem a aplicao dos conceitos de produtividade. Apesar do nome forte e do grande

apelo de marketing associado a ele, o Seis Sigma passa uma mensagem relacionada reduo de defeitos de qualidade, por meio da busca da

diminuio da variabilidade de um processo, para que apresente no mximo 3,4 defeitos em 1milho de oportunidades.

Melhorar um processo, reduzindo a sua variabilidade, poder trazer grandes benefcios para uma organizao, por meio da reduo dos custos

de falhas internas e externas que caracterizam a m qualidade. No entanto, quando a alta administrao deve escolher um novo projeto para

aplicao dos conceitos de Seis Sigma, ela no pode se limitar a esta viso, devendo considerar tambm os custos da no-produtividade.

Exemplificando, um processo pode ser considerado Seis Sigma quando o seu desempenho da qualidade equivalente a 99,99966% (3,4 ppm)

de peas boas na primeira passada. Porm, para esse mesmo processo, pode haver um ndice de produtividade de aproximadamente 70%,

nmero esse gerado por perdas de setup, manuteno, falta de material, pequenas paradas etc. Se focssemos somente na qualidade do

produto, esse processo poderia no ser priorizado, mas se fossem avaliados os custos associados ao processo, a sua escolha poderia ser

interessante, com um excelente resultado potencial para a empresa.

Nesse caso, as ferramentas de produtividade devero ser postas em prtica para melhorar o processo. O uso das diversas ferramentas de

produtividade pode ser a grande chave para otimizar vrios projetos de Seis Sigma. interessante como os treinamentos para Green Belts e

Black Belts so focados principalmente nas ferramentas estatsticas e da qualidade. Algumas empresas incluem mdulos de produtividade em

seus treinamentos, mas esses tpicos no caracterizam condio necessria para formao dos especialistas.

Essencialmente, os projetos de Seis Sigma podem ser subdivididos em dois tipos: operacionais e transacionais. Os projetos operacionais so os

mais difundidos e tratados mais profundamente nos treinamentos. Um exemplo de projeto pode ser a reduo de problemas de empenamento

num forno. Os projetos transacionais so, em geral, mais relacionados s reas administrativas e, nesses casos, o retorno de investimento pode

ser mais expressivo do que aquele inicialmente esperado. Um exemplo de projeto transacional a otimizao dos fretes de importao de uma

organizao.

Para os dois tipos de projetos h oportunidades de melhoria da qualidade e produtividade. Deve-se ressaltar que, ao contrrio do uso comum, a

maioria das ferramentas da qualidade e produtividade pode ser adequadamente aplicada a projetos transacionais. Utilizar ferramentas como

fluxograma de processo, FMEA, pareto, brainstorming e anlise de valor, pode orientar grupos que atuam em projetos transacionais a procurar

solues eficazes.

H vrias ferramentas de produtividade que podem ser includas num treinamento de Seis Sigma. Podem ser citadas, por exemplo, SMED (troca

rpida de ferramentas), kaizen, value stream mapping (mapeamento do fluxo de valor), R&M (Reliability and Maintainability ou Confiabilidade e

Manutenabilidade), teoria das restries, entre outras. O principal indicador para medir os resultados de produtividade operacional o OEE

(Overall Equipment Effectiveness - rendimento global do equipamento), produto dos ndices de disponibilidade, produtividade e qualidade de um

equipamento ou de um processo. O valor mximo obtido para um OEE equivalente a 100%, quando no h perdas no processo nem

problemas de qualidade. As ferramentas citadas anteriormente auxiliam diretamente na otimizao do OEE.

O objetivo do SMED otimizar a troca de ferramentas, reduzindo o tempo de setup. Uma anlise bem-feita das atividades de setup pode at

trazer redues superiores a 80% do tempo total, otimizando o OEE em pouco tempo, sem necessidade de mudanas drsticas. mais comum

do que parece o fato de que um procedimento mal desenvolvido ou um treinamento inadequado possa comprometer sobremaneira o resultado

da produtividade.

Para otimizar os processos pode-se utilizar metodologias de interveno intensa, por um perodo de no mximo uma semana. Exemplos dessa

aplicao so os workshops de kaizen e de value stream mapping, onde so avaliadas as atividades que no agregam valor ao processo para

que possam ser eliminadas ou otimizadas.

Como extenso ao kaizen, a Toyota est divulgando um novo conceito de melhoria, utilizando uma abordagem mais agressiva para redues de

custo, denominada kaikaku. A expectativa da empresa diminuir em 30% os seus gastos anuais em autopeas e materiais, o que representa 19

bilhes de dlares nos prximos trs anos. A abrangncia passa a ser maior, direcionando o foco tambm para a sua cadeia de suprimentos. De

acordo com a Toyota, o kaizen a melhoria contnua e o kaikaku a inovao drstica.

O R&M um dos pilares do TPM (Manuteno Produtiva Total) e se baseia essencialmente na melhoria dos ndices de MTBF (tempo mdio

entre falhas) e MTTR (tempo mdio para reparo) dos equipamentos. Para melhorar o MTBF, necessrio realizar estudos estatsticos para a

melhoria da confiabilidade dos equipamentos, baseados nos histricos de falhas. Para otimizar o MTTR, necessrio avaliar os pontos do

equipamento cuja manuteno seja mais complexa ou demorada, alm de garantir um estoque adequado de peas de reposio.

A teoria das restries ajuda na identificao dos gargalos do processo. O ritmo de produo estabelecido pelo gargalo e qualquer melhoria

direta realizada na restrio ser, de fato, uma melhoria para o sistema. No se pode esquecer, no entanto, que para haver um bom

balanceamento das linhas necessrio otimizar tambm as operaes que no so gargalo.

Para que a eficcia dos projetos possa ser avaliada, necessrio transformar indicadores como o OEE em valores monetrios. Pelos motivos

expostos, conclui-se que a implementao do Seis Sigma pode ser realizada junto a um sistema de produo. Se houver um bom entendimento

das metodologias de trabalho, pode-se obter uma grande sinergia, maximizando a eficcia global. A filosofia de melhoria contnua continua

sendo o caminho comum."

Mrcio Abraham professor doutor do Departamento de Engenharia de Produo da Escola Politcnica da USP e diretor da Setec Consultoria

de Interface - mabraham@setecnet.com.br

FECHAR

http://www.banasqualidade.com.br/sixsigma/sigma_produtividade.html 11/4/2008

Вам также может понравиться

- Livro de Biologia AveoДокумент171 страницаLivro de Biologia AveoVictor Mbanji100% (5)

- FILHOS DAS ESTRELAS - Crianças Índigos, Violetas, Esmeraldas, Cristais, Douradas, Arco-ÍrisДокумент38 страницFILHOS DAS ESTRELAS - Crianças Índigos, Violetas, Esmeraldas, Cristais, Douradas, Arco-ÍrisGuilherme SantosОценок пока нет

- Etica No Trabalho PsicopedagogicoДокумент45 страницEtica No Trabalho PsicopedagogicoProf. Guilherme GonçalvesОценок пока нет

- Falhas Ocultas e ManutençãoДокумент7 страницFalhas Ocultas e Manutençãovictor__ms7743Оценок пока нет

- BetoneiraДокумент31 страницаBetoneiraedusampaioОценок пока нет

- Entrevista Com Os Pais Modelo AberasturyДокумент8 страницEntrevista Com Os Pais Modelo AberasturyNarriman BasilioОценок пока нет

- Tabela de Referência FisioquanticДокумент2 страницыTabela de Referência FisioquanticAdriana Sampaio100% (2)

- Trabalho Sobre Metodos de Gestao de StockДокумент19 страницTrabalho Sobre Metodos de Gestao de Stockjoao sitoeОценок пока нет

- Devoção Dos Cinco Primeiros SábadosДокумент2 страницыDevoção Dos Cinco Primeiros SábadosCleiton B CostaОценок пока нет

- MapeaДокумент21 страницаMapeamehrezОценок пока нет

- BabyDrop 09 A4 01Документ6 страницBabyDrop 09 A4 01mehrezОценок пока нет

- V 19 N 48 A 05Документ15 страницV 19 N 48 A 05mehrezОценок пока нет

- Oee - Eficiencia GlobalДокумент10 страницOee - Eficiencia GlobalconmarcosОценок пока нет

- OMCPДокумент19 страницOMCPmehrezОценок пока нет

- Tese FabianoДокумент209 страницTese FabianomehrezОценок пока нет

- Detectando Falhas IncipientesДокумент10 страницDetectando Falhas Incipientesguele03Оценок пока нет

- Dissertação Subestação Flavio PDFДокумент66 страницDissertação Subestação Flavio PDFces.alexander.cvОценок пока нет

- TDEДокумент129 страницTDEmehrezОценок пока нет

- Artigo Vi SinconeeДокумент10 страницArtigo Vi SinconeemehrezОценок пока нет

- 134 326 1 PBДокумент23 страницы134 326 1 PBSandro FerreiraОценок пока нет

- Proposta para Aplicação Da Manutenção Produtiva Total em Uma Célula de Máquinas InjetorasДокумент88 страницProposta para Aplicação Da Manutenção Produtiva Total em Uma Célula de Máquinas InjetorasagnysОценок пока нет

- ArtigoДокумент1 страницаArtigoDiego MilhomemОценок пока нет

- Alemdo OEEMaio 2008Документ5 страницAlemdo OEEMaio 2008mehrezОценок пока нет

- Museu Virtual 4 UnidadeДокумент13 страницMuseu Virtual 4 UnidadeClecia OliveiraОценок пока нет

- Modelo Do Termo de Compromisso de Estágio ObrigatórioДокумент3 страницыModelo Do Termo de Compromisso de Estágio ObrigatórioRobert SimãoОценок пока нет

- Ensaio A Vazio e em CC Do MITДокумент20 страницEnsaio A Vazio e em CC Do MITVinicius MazucaОценок пока нет

- Ensaio - Psicologia - Andressa GoncalvesДокумент6 страницEnsaio - Psicologia - Andressa GoncalvesAndressaGonçalvesОценок пока нет

- FISPQ Monoetilenoglicol (MEG)Документ8 страницFISPQ Monoetilenoglicol (MEG)Wanderson CaldeiraОценок пока нет

- Trabalho Sobre Frases, Orações e Períodos Sujeito e Predicado e Tipos de Sujeitos - 7º Ano AДокумент3 страницыTrabalho Sobre Frases, Orações e Períodos Sujeito e Predicado e Tipos de Sujeitos - 7º Ano APamela FreitasОценок пока нет

- Exercitando (Aula01 Top1)Документ1 страницаExercitando (Aula01 Top1)Zaquiel AndradeОценок пока нет

- Erich Von Daniken - O Dia em Que Os Deuses ChegaramДокумент115 страницErich Von Daniken - O Dia em Que Os Deuses ChegaramGinamagalhãesОценок пока нет

- Tóp Revolução Inglesa, Revolução Francesa, Rev Americana Independencia América EspanholaДокумент2 страницыTóp Revolução Inglesa, Revolução Francesa, Rev Americana Independencia América EspanholaHellen OliveiraОценок пока нет

- Cantos Do Tempo Pascal 2022Документ2 страницыCantos Do Tempo Pascal 2022Igor FernandesОценок пока нет

- S Ou Z e Outros para DitadoДокумент47 страницS Ou Z e Outros para DitadoAlbertefernandaOliveiraОценок пока нет

- Hannah ArendtДокумент7 страницHannah ArendtLaurelia MonteiroОценок пока нет

- Roteiro para o Trabalho de Educação FísicaДокумент2 страницыRoteiro para o Trabalho de Educação FísicaTulio KuriiwaОценок пока нет

- Cartas Às Missoes Estrangeiras em NY - Alberto C.C. RibeiroДокумент112 страницCartas Às Missoes Estrangeiras em NY - Alberto C.C. RibeiroWesley Porfírio NobreОценок пока нет

- C1R - Lista 16Документ1 страницаC1R - Lista 16Ianka NunesОценок пока нет

- Livro Os NazarenosДокумент21 страницаLivro Os NazarenosWeberton HenriqueОценок пока нет

- (Des) Localização Do Meio e Outras Rotas - Tese Claudia ZimmerДокумент234 страницы(Des) Localização Do Meio e Outras Rotas - Tese Claudia ZimmerelaineОценок пока нет

- Artigo Implicações Renais Do Hipertireoidismo Felino - RevisãoДокумент7 страницArtigo Implicações Renais Do Hipertireoidismo Felino - RevisãoLulua AmaralОценок пока нет

- Boas Práticas de Manipulação de Produtos EstéreisДокумент12 страницBoas Práticas de Manipulação de Produtos EstéreisgbmmmОценок пока нет

- Moeda, Câmbio e Conversões MonetáriasДокумент24 страницыMoeda, Câmbio e Conversões MonetáriasbrunodealmeidaОценок пока нет

- Memorial Do Convento Capitulo I Recuperado AutomaticamenteДокумент34 страницыMemorial Do Convento Capitulo I Recuperado AutomaticamentelizaОценок пока нет

- Antibióticos X Bactérias - A Corrida Do Século - SuperinteressanteДокумент4 страницыAntibióticos X Bactérias - A Corrida Do Século - SuperinteressanteThais Ewerton100% (1)