Академический Документы

Профессиональный Документы

Культура Документы

Alat Pembuat Vakum Pada Evaporator

Загружено:

Nico MarpaungАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Alat Pembuat Vakum Pada Evaporator

Загружено:

Nico MarpaungАвторское право:

Доступные форматы

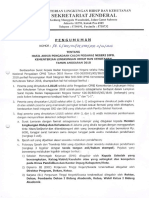

MAKALAH PERPINDAHAN PANAS B

ALAT PEMBUAT VAKUM PADA EVAPORATOR

Dosen Pengampu: Ir. Wahyu Hasokowati, M.A.Sc.

Anggota Kelompok 3

Aditya Whisnu Heryudhanto 14/367120/TK/42360

Annisa Amalia Ulfah 14/367071/TK/42323

Ario Dewanto 14/367084/TK/42333

Bintang Ramadhan 14/363377/TK/41508

Boris 14/367111/TK/42353

Conny Julanda Aryanie 14/367069/TK/42321

Daniel Christianto Setyo Prihangkoso 14/363234/TK/41412

Giovanni Fendy Handojo 14/363361/TK/41495

Nur Bayu Maulida Naryo 14/367077/TK/42326

Salsabila Isna Firdausi 14/363374/TK/41506

Tika Trystanti 11/318963/TK/38112

Yohanes Nico Prabowo Marpaung 14/367161/TK/42375

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS GADJAH MADA

TAHUN AKADEMIK 2016/2017

ALAT PEMBUAT VAKUM PADA EVAPORATOR

A. PENDAHULUAN: Alasan Adanya Alat Pembuat Vakum pada Evaporator

Multiple effect evaporator merupakan peralatan yang dirancang dengan tujuan

meningkatkan efisiensi energi dari proses evaporasi yang berlangsung dengan

menggunakan energi panas dari steam (kukus) untuk menguapkan air. Prinsip dasar dari

jenis evaporator ini yaitu menggunakan kalor yang dilepaskan dari proses kondensasi pada

evaporator pertama untuk memberikan panas bagi evaporator lainnya. Pada efek kedua,

kondisi larutan akan semakin tinggi konsentrasinya karena sudah dilakukan evaporasi pada

efek pertama. Namun, pada efek kedua ini pula, steam yang diperoleh dari efek pertama

mempunyai suhu yang lebih rendah daripada steam pada efek pertama. Oleh karena itu,

steam pada efek kedua harus diturunkan tekanannya dengan alat pembuat vakum untuk

dapat bekerja dengan baik. Bila steam pada efek kedua yang memiliki suhu lebih rendah

tidak diturunkan tekanannya, maka dibutuhkan sumber panas tambahan.

Uap yang terbentuk dari separator first effect akan memanasi komponen yang sedang

berada di unit second effect, ketika steam awal (steam langsung) sedang memanasi

komponen yang berada pada unit first effect. Pada suatu multiple-effect evaporator, air

dididihkan pada suatu rangkaian wadah (vessel), masing-masing dilangsungkan pada

tekanan yang lebih rendah dibandingkan dengan unit sebelumnya. Mengingat titik didih

dari air menurun seiring dengan penurunan tekanan, maka uap yang terbentuk dari satu

wadah dapat digunakan untuk memanaskan unit berikutnya dan hanya pada wadah pertama

(pada tekanan tertinggi) membutuhkan sumber panas eksternal. Laju uap dan air pendingin

bagi unit double effect diperkirakan 50% dibandingkan dengan unit single effect. Laju alir

berbagai jenis bagi multiple effect berkisar antara 3.000 LPH sampai dengan 50.000 LPH.

B. MULTIPLE EFFECT EVAPORATOR

1. Forward-Feed Multiple Effect Evaporator

Gambar 1. Forward-feed multiple effect evaporation

Pada multiple effect evaporator jenis ini, umpan cair dipompakan ke efek pertama,

dan larutan yang lebih pekat dipasok ke efek kedua, begitu seterusnya. Hal yang sama

dilakukan juga untuk steam, sehingga terjadi perpindahan panas dari steam ke larutan

Alat Pembuat Vakum pada Evaporator | 2

yang hendak dievaporasikan. Zat pelarut akan menguap terlebih dahulu, yang kemudian

menghasilkan larutan yang lebih pekat (kemurnian produk yang tinggi). Konsentrasi

cairan meningkat dari efek pertama sampai efek terakhir.

Dalam pengoperasiannya, efek pertama biasanya dioperasikan dengan kondisi

tekanan atmosferis, dan tekanan efek-efek selanjutnya akan berkurang. Karena tekanan

efek selanjutnya lebih rendah, maka titik didih larutan pada efek selanjutnya lebih

rendah dibanding efek pertama.

a. Kelebihan

Rangkaiannya sederhana.

Hanya diperlukan single feed pump, sehingga mampu menekan fixed cost.

Cocok untuk larutan yang memiliki kemungkinan menyebabkan scaling.

Transfer umpan dari satu efek ke efek lain dapat dilakukan tanpa pompa.

Produk diperoleh pada suhu yang paling rendah.

b. Kekurangan

Tidak dapat digunakan untuk industri desalinasi karena lebih kompleks daripada

menggunakan parallel feed.

Perlu adanya pompa untuk mengeluarkan larutan pekat dan uap pemanas pada

efek terakhir karena biasanya tekanan operasi di efek terakhir berada di bawah

tekanan atmosferis.

Tidak cocok untuk umpan yang dingin, karena steam yang masuk di efek pertama

menaikkan suhu umpan, dan sebagian panas berubah menjadi panas laten untuk

penguapan. Maka, jumlah uap yang dihasilkan akan lebih sedikit daripada jumlah

steam yang disuplai. Jumlah uap yang sedikit di efek 1 akan menyebabkan jumlah

uap yang makin sedikit di efek-efek selanjutnya. Hal ini mengakibatkan biaya

operasi yang tinggi.

c. Aplikasi di Industri

Industri kertas dan pulp.

Industri gula.

Industri obat-obatan.

Alat Pembuat Vakum pada Evaporator | 3

2. Backward-Feed Multiple Effect Evaporator

Gambar 2. Backward-feed multiple effect evaporation

Umpan dan uap pemanas dimasukkan tidak pada efek yang sama. Uap pemanas

masuk melalui efek pertama dan umpan masuk dari efek yang paling akhir. Hasil

evaporasi pada efek terakhir dialirkan ke efek sebelumnya, sementara uap hasil

pemanasan dari evaporator pertama yang dipanaskan oleh uap umpan, dialirkan ke

evaporator efek selanjutnya. Sehingga, hasil akhir larutan pekat didapatkan pada

evaporator efek pertama (tempat masuk uap umpan).

Mengingat tekanan operasi evaporator n lebih kecil dibanding tekanan operasi

evaporator n-1 (Pn < (Pn-1)) maka dibutuhkan pompa pada tiap efek untuk mengalirkan

larutan pekat hasil evaporasi pada tiap efek ke efek sebelumnya (dari efek ke-n menuju

efek ke-(n-1)) sampai pada evaporator efek pertama.

a. Kelebihan

Cocok untuk umpan larutan yang bersifat viscous, karena backward feed

arrangement mampu menekan perbedaan viskositas di dalam sistem evaporasi.

Hasil evaporasi baik karena produk akhir diambil di evaporator pertama yang

memiliki suhu operasi paling tinggi.

Tidak membutuhkan pompa untuk mengeluarkan larutan pekat karena larutan

pekat keluar dari evaporator efek pertama yang memiliki tekanan operasi relatif

tinggi.

b. Kekurangan

Dibutuhkan banyak pompa untuk mengalirkan larutan pekat hasil evaporasi dari satu

efek ke efek sebelumnya karena larutan pekat dialirkan ke efek yang bertekanan

operasi lebih tinggi.

Alat Pembuat Vakum pada Evaporator | 4

3. Mixed-Feed Multiple Effect Evaporator

Gambar 3. Mixed-feed multiple effect evaporation

Pada penyusunan multiple effect evaporator ini, umpan masuk di evaporator yang

berada di tengah-tengah. Pola penyusunan ini merupakan gabungan dari pola forward

feed arrangement dan juga backward feed arrangement. Mulanya larutan yang telah

dievaporasi pada evaporator yang berada di tengah dialirkan seperti pada pola forward

feed arrangement hingga evaporator akhir, kemudian hasil evaporasi di evaporator akhir

diumpankan balik ke evaporator pertama dan dihasilkan larutan pekat di evaporator

pertama. Penyusunan seperti ini dapat mengurangi jumlah penggunaan pompa dari

backward feed arrangement.

a. Kelebihan

Kebutuhan pompa tidak sebanyak pola backward feed arrangement.

Hasil larutan pekat dikeluarkan tidak harus dengan pompa.

Hasil evaporasi baik karena evaporasi terakhir di evaporator pertama yang

bersuhu operasi paling tinggi.

b. Kekurangan

Pola penyusunan tidak sesederhana pola forward feed arrangement dan cenderung

rumit.

4. Parallel-Feed Multiple Effect Evaporator

Pola penyusunan multiple effect evaporator ini digunakan untuk evaporator

kristalisasi. Umpan dimasukkan ke tiap-tiap efek evaporator tanpa adanya transfer

larutan dari satu efek ke efek lainnya. Hal ini dapat dipahami karena pada evaporator

kristalisasi diinginkan hasil evaporasi yang berupa kristal yang benar-benar terpisah dari

larutannya. Umpan untuk evaporator jenis ini biasanya dalam keadaan hampir jenuh

(saturated). Umpan dimasukkan dalam keadaan temperatur dan kadar yang sama. Di

Alat Pembuat Vakum pada Evaporator | 5

dalam evaporator, umpan akan mengalami kenaikan suhu hingga mencapai keadaan

jenuhnya. Biasanya parallel evaporator digunakan untuk evaporasi brine dalam

pembuatan garam.

Gambar 4. Parallel-feed multiple effect evaporation

Gambar 5. Skema parallel evaporator pada proses desalinasi air laut

a. Kelebihan

Beban tiap evaporator lebih rendah dibandingkan dengan beban tiap evaporator jenis

multiple effect evaporator lainnya karena jumlah umpannya dibagi sebanyak jumlah

efek.

b. Kekurangan

Dibutuhkan energi yang relatif besar untuk menguapkan seluruh larutan yang ada

pada slurry untuk menjadi kristal seluruhnya.

Alat Pembuat Vakum pada Evaporator | 6

5. Pertimbangan Pemilihan Arrangement untuk Multiple Effect Evaporator

Berikut ini adalah tabel pertimbangan pemilihan susunan yang tepat untuk proses

evaporasi menggunakan multiple effect evaporator.

Tabel 1. Pertimbangan pemilihan arrangement untuk multiple effect evaporation

Pertimbangan

Produk yang Biaya

Sensitivitas diinginkan

Arah Kapasitas investasi

Kapasitas Viskositas umpan

panas awal

besar tinggi terhadap

umpan Larutan (paling

suhu Kristal

pekat rendah)

Forward

Backward

Parallel

a. Kapasitas dan viskositas umpan

Backward feed arrangement sebaiknya untuk kapasitas umpan yang lebih tinggi

dibandingkan dengan kapasitas umpan pada forward feed arrangement karena pada

backward feed arrangement umpan dialirkan menggunakan pompa dari efek satu ke

efek selanjutnya di mana pada efek I thick liquor berada pada suhu tinggi dan

viskositas rendah sehingga thick liquor lebih mudah mengalir keluar. Pada forward

feed arrangement, jika kapasitasnya tinggi, semakin menuju ke efek selanjutnya

maka suhu akan semakin rendah dan viskositas semakin tinggi sehingga thick liquor

semakin susah mengalir keluar karena tanpa menggunakan pompa.

b. Kapasitas panas umpan

Umpan yang memiliki kapasitas panas yang besar sebaiknya menggunakan forward

feed arrangement karena pada efek I terjadi transfer panas yang paling baik antara

steam dengan umpan, sehingga bahan yang memiliki kapasitas panas yang besar

lebih mudah untuk mencapai titik didihnya dan lebih mudah menguap. Jika umpan

yang memiliki kapasitas panas yang besar menggunakan backward feed arrangement

maka umpan sulit untuk mencapai titik didihnya karena steam pada efek III memiliki

transfer panas yang lebih sedikit dibandingkan dengan di efek I.

c. Sensitivitas umpan terhadap perubahan suhu

Umpan yang sangat sensitif terhadap perubahan suhu sebaiknya menggunakan

backward feed arrangement karena umpan mengalami kenaikan suhu secara

bertahap, tidak langsung suhu yang sangat tinggi.

Alat Pembuat Vakum pada Evaporator | 7

d. Produk yang diinginkan

Parallel feed arrangement digunakan untuk produk berupa kristal. Forward feed

arrangement, backward feed arrangement, dan mixed feed arrangement digunakan

untuk produk berupa larutan pekat.

e. Biaya investasi awal

Forward feed arrangement membutuhkan biaya investasi awal yang paling rendah

dibandingkan dengan ketiga jenis arrangement yang lain karena pada forward feed

arrangement hanya butuh 2 buah pompa masing-masing untuk memompakan umpan

masuk ke efek I dan thick liquor keluar dari efek III.

C. ALAT PEMBUAT VAKUM PADA EVAPORATOR

Untuk operasi di bawah tekanan atmosferis, maka diperlukan alat pembuat vakum. Ada

dua macam alat pembuat vakum yang dikenal secara umum, yaitu pompa vakum dan jet

ejector.

1. Pompa Vakum

Berdasarkan prinsip kerjanya, pompa vakum dikelompokkan menjadi 3 yaitu:

a. Pompa vakum positive displacement

b. Pompa momentum transfer

c. Pompa entrapment

Keuntungan pompa vakum adalah tidak memerlukan motive fluid (misalnya steam)

tetapi memerlukan energi listrik, sedangkan kerugiannya adalah biaya investasi yang

lebih tinggi, dan jika harga energi listrik mahal maka sebaiknya menggunakan jet

ejector.

a. Pompa Vakum Positive Displacement

Prinsip dari pompa ini adalah dengan jalan mengekspansi volume ruang oleh

pompa sehingga terjadi penurunan tekanan vakum parsial. Sistem sealing mencegah

gas masuk ke dalam ruang tersebut. Selanjutnya pompa melakukan gerakan buang,

dan kembali mengekspansi ruang tersebut. Jika dilakukan secara siklis dan berkali-

kali, maka vakum akan terbentuk di ruangan tersebut.

Salah satu aplikasi pompa ini yang paling sederhana adalah pada pompa air

manual. Untuk mengangkat air dari dalam tanah, dibentuk ruang vakum pada sisi

keluaran air, sehingga air dapat terisap naik ke atas.

Alat Pembuat Vakum pada Evaporator | 8

Gambar 6. Rotary vane vacuum pump

Gambar 7. Diaphragm vacuum pump

Berikut adalah pompa vakum yang termasuk ke dalam tipe positive displacement,

antara lain:

Diaphragm pump

External vane pump

Liquid ring pump

Lobe pump

Multistage Roots pump

Piston pump

Roots blower

Rotary vane pump paling banyak digunakan

Screw pump

Scroll pump

Alat Pembuat Vakum pada Evaporator | 9

b. Pompa Momentum Transfer

Pompa momentum transfer memakai sistem jet fluida berkecepatan tinggi, atau

menggunakan sudu putar berkecepatan tinggi untuk menghisap gas dari ruang

tertutup. Pompa vakum dengan metode ini dapat menghasilkan tekanan vakum yang

sangat tinggi. Semakin vakum tekanan di dalam ruang, maka akan semakin tinggi

efisiensi pompa ini. Metodenya adalah dengan jalan mengakselerasi molekul gas dari

sisi tekanan rendah ke tekanan tinggi.

Molekul fluida yang berada pada tekanan atmosfer akan saling mendorong

dengan molekul fluida tetangganya dan menciptakan aliran fluida. Namun, pada saat

jarak antara molekul fluida sangat jauh, maka molekul tersebut lebih cenderung

berinteraksi dengan dinding ruangnya daripada dengan molekul sesamanya.

Fenomena inilah yang menjadi dasar penggunaan pompa vakum momentum transfer.

Karena tidak menggunakan sistem seal antara ruang vakum-pompa-ruang luar,

maka sangat dimungkinkan akan terjadi stall. Untuk itu pada penggunaannya

diperlukan ruangan selanjutnya yang bertekanan lebih rendah dari atmosfer dan

terpasang di sisi keluaran pompa vakum ini. Contoh pompa jenis ini adalah pompa

difusi dan turbomolecular.

Gambar 8. Turbomolecular vacuum pump

Gambar 9. Prinsip kerja turbomolecular vacuum pump ditinjau secara mikroskopis

Alat Pembuat Vakum pada Evaporator | 10

c. Pompa Vakum Entrapment

Pompa menggunakan suatu zat padat atau zat adsorben tertentu untuk mengikat gas

di dalam ruangan tertutup. Pompa jenis ini menggunakan metode-metode kimia

ataupun fisik untuk mengikat fluida (gas) dengan tujuan menghasilkan tekanan

vakum. Ada berbagai macam jenis pompa vakum entrapment, yaitu:

Cryopump, merupakan pompa vakum dengan jalan mengikat uap air atau gas di

suatu ruangan menggunakan sebuah permukaan yang dingin.

Gambar 10. Penampang cryopump

Pompa kimia, mampu mengikat gas untuk bereaksi dan membentuk padatan.

Pompa ionisasi, mampu mengionisasi gas dengan menggunakan potensial

bertegangan tinggi, sehingga gas tersebut terakselerasi menuju elektrode

pengumpul.

Gambar 11. Pompa ionisasi

Alat Pembuat Vakum pada Evaporator | 11

2. Jet Ejector

Ejector adalah salah satu alat pembuat vakum dengan prinsip jet pump sebagai

tenaga penggeraknya, yaitu menciptakan ruang bertekanan rendah oleh fluida

penggerak (motive fluid), sehingga fluida suction/sekunder yang berada pada tekanan

lebih tinggi akan terisap ke ruang vakum tersebut. Suatu pancaran cairan atau gas

keluar dari nozzle dengan kecepatan tinggi sehingga dihasilkan tekanan rendah di titik

nozzle tersebut. Selanjutnya terjadi transfer momentum pada fluida sekunder dan fluida

penggerak, bertemu pada ruang pencampuran (mixing chamber), sehingga fluida

sekunder bergerak ke bagian keluaran pompa bersama dengan fluida penggerak.

Dengan demikian, gas yang harus diangkut akan terisap, terbawa, dan mengalami

percepatan.

Gambar 12. Jet ejector

Berdasarkan motive fluid-nya, ada 2 jenis jet ejector, yaitu:

a. Steam jet ejector: alat pembangkit vakum dengan menggunakan steam sebagai

media pendorong.

b. Water jet ejector: menggunakan air sebagai fluida penggeraknya.

Alat Pembuat Vakum pada Evaporator | 12

Walaupun biaya investasi dan biaya perawatannya rendah, tetapi konsumsi steam-

nya tinggi.

fluida penggerak

fluida campuran

fluida sekunder (aliran resirkulasi)

Gambar 13. Simulasi CFD sekaligus skema aliran di steam jet ejector

Untuk mengurangi beban alat pembuat vakum, jumlah uap yang masuk alat

tersebut perlu dikurangi sebanyak-banyaknya dengan cara mengembunkannya dalam

kondensor. Ada 2 jenis kondensor yang sering digunakan, yaitu:

a. Mixing Condenser

Nama lain mixing condenser adalah barometric condenser. Pada alat ini, uap

dan air pendingin dikontakkan langsung dengan sistem semburan air. Prinsip kerja

dari alat ini adalah uap masuk ke kondensor melalui bagian atas dan

dikondensasikan oleh air melalu spray nozzle. Non-condensable terbentuk pada

bagian bawah kondensor akibat aliran air yang konvergen dari jet nozzle. Air yang

terkondensasi dan yang tidak terkondensasi dikeluarkan melalui pipa pada bagian

bawah kondensor.

1) Keuntungan

Biaya investasi dan konsumsi air pendingin rendah.

2) Kerugian

Air dan embunan bercampur sehingga jika terdapat kotoran yang terbawa dari

evaporator maka kotoran akan terbawa ke cooling tower dan akan terjadi

kontaminasi.

Gambar 14. Skema alat barometric jet condenser (kiri) dan two-stage barometric

condenser (kanan)

Alat Pembuat Vakum pada Evaporator | 13

b. Surface Condenser

Surface condenser merupakan kondensor konvensional berupa selongsong

yang di dalamnya terdapat pipa-pipa (shell and tube). Prinsip kerja alat ini adalah

air pendingin masuk melalui bagian bawah, kemudian masuk ke dalam pipa (tube)

dan akan keluar pada bagian atas, sedangkan uap akan masuk pada bagian tengah

kondensor dan akan keluar sebagai kondensat pada bagian bawah.

Gambar 15. Skema alat surface condenser

1) Keuntungan

Embunan dan air pendingin terpisah.

2) Kerugian

Biaya investasi besar dan kebutuhan air pendingin lebih banyak daripada

kebutuhan air pada barometic condenser.

Berikut contoh pemasangan sistem vakum menggunakan barometric condenser dan

jet ejector. Pada skema (a) digunakan steam jet ejector, sedangkan pada skema (b)

digunakan water jet ejector yang menjadi satu dengan barometric condenser.

Alat Pembuat Vakum pada Evaporator | 14

Gambar 16. Pemasangan sistem jet ejector (kiri) dan barometric condenser dengan

water jet ejector (kanan)

D. ESTIMASI KEBUTUHAN ENERGI, STEAM, DAN BIAYA PEMVAKUMAN

1. Evaporator Economy

Evaporator economy atau steam economy adalah jumlah kg air/solven yang

menguap per kg umpan steam. Untuk single effect evaporator, jumlah air yang

menguap per kg steam yang diumpankan nilainya selalu kurang dari satu sehingga nilai

ekonominya kurang dari satu. Hal ini disebabkan karena:

a. Steam bertekanan rendah yang digunakan untuk penguapan memiliki nilai panas

laten kondensasi yang lebih rendah dibanding nilai panas laten penguapan untuk

menguapkan air pada tekanan rendah.

b. Pada tekanan tertentu, jumlah panas yang diperlukan untuk menguapkan 1 kg air

dari larutan biasanya lebih besar dibanding jumlah panas yang diperlukan untuk

menguapkan 1 kg air murni.

c. Panas yang hilang ke lingkungan.

Untuk menaikkan ekonomi maka digunakan cara multiple effect evaporator dan vapor

recompression seperti yang telah dijelaskan sebelumnya. Jumlah efek yang

memberikan total cost optimum ditunjukkan pada grafik berikut ini:

Alat Pembuat Vakum pada Evaporator | 15

Gambar 17. Jumlah efek evaporator yang memberikan minimum total cost yang optimum

Berdasarkan gambar, dapat disimpulkan bahwa jumlah steam yang diperlukan

berbanding terbalik dengan jumlah efek. Capital cost (fixed cost) untuk multiple

effect evaporator berbanding lurus dengan jumlah efek. Konsumsi steam untuk N- buah

evaporator dapat dilihat pada tabel berikut ini:

Tabel 2. Konsumsi steam dan biaya operasi pada evaporator

Steam Consumption Total running cost

Numbers of effects (kg steam/kg water (relative to a single

evaporated) effect evaporator)

One 1,1 1

Two 0,57 0,52

Three 0,40 0,37

2. Alat Vakum

a. Menentukan beban pemvakuman

Laju alir gas atau beban yang akan memasuki sistem pemvakuman terdiri dari

noncondensable gas dan condensable process vapor. Noncondensable gase dapat

berasal dari sumber berikut ini:

1) Gas-gas yang terlarut dalam umpan.

2) Instrument blowback gas.

3) Gas-gas hasil samping dari proses reaksi kimia.

4) Udara yang masuk ke sistem (air leakage).

Komponen terbanyak dalam noncondensable gas adalah air leakage. Estimasi laju

air leakage dapat dibaca pada grafik berikut:

Alat Pembuat Vakum pada Evaporator | 16

Gambar 18. Estimasi laju air leakage untuk noncondensable load

Menghitung flowrate gas yang terisap

0,005 m 0,01 (D.S.J. Jones, 1996)

dengan F = flow rate umpan bejana yang divakumkan, massa/waktu

Wu = flow rate udara yang terisap ke ejector

Wn = flow rate uap yang terisap ke ejector

Wt = flow rate gas yang terisap ke ejector

b. Estimasi kebutuhan steam untuk steam jet ejector dan jumlah stage

1) Menentukan kebutuhan steam

Kebutuhan steam dapat dilihat pada grafik berikut ini.

Alat Pembuat Vakum pada Evaporator | 17

Gambar 19. Estimasi kebutuhan steam pada ejector

2) Menentukan interstage pressure

Multistage jet system yang beroperasi pada tekanan suction kurang dari sama

dengan 25 torr biasanya dirancang dengan satu buah interstage pressure pada

tekanan 60 torr. Interstage pressure untuk multistage jet system dapat

diperkirakan dengan persamaan berikut:

Pi = Ps (R)(Ni/Ns)

dengan Pi = interstage absolute pressure

Ps = suction absolute pressure

Ni = interstage number, dengan angka 1 menunjukkan stage pertama

(suction stage)

Ns = jumlah total stage

R = overall compression ratio (ekuivalen dengan tekanan absolute

discharge dibagi tekanan absolute suction)

Alat Pembuat Vakum pada Evaporator | 18

Untuk tekanan suction kurang dari 25 torr, stage pertama akan memiliki

intercondenser. Steam jet yang dilengkapi dengan intercondenser memerlukan

cooling water. Kebutuhan air dapat diperkirakan dengan cara berikut:

Gambar 20. Menentukan jumlah stage total pada alat vakum

Gambar di atas dapat digunakan untuk memperkirakan jumlah steam yang

diperlukan oleh alat steam jet jika beban yang ditangani hanya berupa

noncondensable load. Kebutuhan steam untuk steam jet dengan condensable

load diperkirakan dengan gambar berikut:

Alat Pembuat Vakum pada Evaporator | 19

Gambar 21. Estimasi kebutuhan steam untuk condensable load pada steam jet ejector

Gambar 22. Faktor koreksi kebutuhan steam pada steam jet ejector

Alat Pembuat Vakum pada Evaporator | 20

3) Estimasi biaya pemvakuman

Steam jet

0,35

Ws

(N )

Installed costs = $15.000 s + 2Nc ( )

1000

dengan NS = jumlah stage ejector

NC = jumlah intercondenser dan aftercondenser

WS = konsumsi steam berdasarkan motive steam bertekanan 100

psig, lb/jam

Penyesuaian:

Liquid ring pump

BHP 0,50

Installed costs = $28.000 ( )

10

dengan BHP = motor horsepower dari pompa

Penyesuaian:

Gambar 224. Perbandingan mechanical pump dan steam jet vacuum system

Alat Pembuat Vakum pada Evaporator | 21

Gambar 24. Perbandingan liquid ring pump dan steam jet dari segi ekonomi

4) Estimasi kebutuhan energi untuk mechanical vacuum pump

FDA m

BHP = a ( )

Ps

dengan BHP = brake horsepower

FDA = laju alir, lb/jam (FDA ekuivalen)

PS = tekanan absolut suction, torr

a = konstanta dari tabel di bawah ini

m = konstanta dari tabel di bawah ini

Tabel 3. Konstanta perhitungan kebutuhan energi mechanical vacuum pump

FDA (Free Dry Air) merupakan faktor koreksi untuk beban pada kondisi ambient

terhadap kondisi standar di mana para manufacturer melakukan rating pompa.

Beban aktual harus dikoreksi menjadi beban ekuivalen udara yang merupakan

fungsi dari berat molekul komponen-komponen gas. Nilai FDA dihitung dari

gambar berikut ini.

Alat Pembuat Vakum pada Evaporator | 22

Gambar 25. Kurva untuk menghitung FDA

5) Estimasi kebutuhan energi untuk steam jet ejector

Energi yang dibutuhkan pada steam jet ejector adalah energi yang dibutuhkan

untuk membuat steam yang dialirkan.

Ws [Cp (Tb TBFW) + Hvs hls]

Q= + W (H Hs )

s s v

b

dengan Q = energi yang dibutuhkan untuk membangkitkan steam

CP = panas jenis air

Tb = titik didih air pada tekanan steam

TBFW = suhu boiler feed water

Hs = entalpi steam

Hvs = entalpi uap jenuh pada tekanan steam

hls = entalpi cair jenuh pada tekanan steam

b = efisiensi boiler

Alat Pembuat Vakum pada Evaporator | 23

DAFTAR PUSTAKA

Brown, G.G. et al., Unit Operations, John Wiley & Sons, 1950.

Foust, A.S. et al., Principles of Unit Operations, 2nd Edition, John Wiley, 1980, pp. 494-516.

McCabe, W.L., J.C. Smith, P. Harriott, Unit Operations of Chemical Engineering, 5th Edition,

McGraw-Hill, 1993, pp. 463- 489.

Prasetya, A., 2004, RPKPS dan Bahan Ajar Alat Industri Kimia, Jurusan Teknik Kimia,

Fakultas Teknik, Universitas Gadjah Mada.

http://facstaff.cbu.edu/rprice/lectures/evap1.html (diakses 19 November 2016 pukul 20.47

WIB).

http://nptel.ac.in/courses/103103027/12 (diakses 18 November 2016 pukul 07.11 WIB).

http://www.nzifst.org.nz/unitoperations/evaporation2.htm (diakses 19 November 2016 pukul

22.34 WIB).

http://www.s-k.com/pdf/5AA_BarometCondens.pdf (diakses 18 November 2016 pukul 07.03

WIB).

Alat Pembuat Vakum pada Evaporator | 24

Вам также может понравиться

- Menentukan Prioritas HidupДокумент3 страницыMenentukan Prioritas HidupNico MarpaungОценок пока нет

- TRK1Документ9 страницTRK1Nico MarpaungОценок пока нет

- Doktrin TritunggalДокумент4 страницыDoktrin TritunggalNico MarpaungОценок пока нет

- Doktrin TritunggalДокумент4 страницыDoktrin TritunggalNico MarpaungОценок пока нет

- LPK - Yoga Arta GДокумент12 страницLPK - Yoga Arta GNico Marpaung100% (1)

- 0 Pengumuman Kelulusan Akhir Cpns 2018Документ3 страницы0 Pengumuman Kelulusan Akhir Cpns 2018Nico MarpaungОценок пока нет

- 2017-04-07 Vision of EternityДокумент4 страницы2017-04-07 Vision of EternityNico MarpaungОценок пока нет

- Materi Sesi 2Документ5 страницMateri Sesi 2Nico MarpaungОценок пока нет

- Andat OДокумент6 страницAndat ONico MarpaungОценок пока нет

- Timoti UsДокумент2 страницыTimoti UsNico MarpaungОценок пока нет

- Soal Test KhususДокумент1 страницаSoal Test KhususHandika Muhammad PrabuОценок пока нет

- Proses Pemurnian NiraДокумент1 страницаProses Pemurnian NiraNico MarpaungОценок пока нет

- Soal Take Home Minggu 3 Kode KДокумент1 страницаSoal Take Home Minggu 3 Kode KNico MarpaungОценок пока нет

- Tugas 4Документ4 страницыTugas 4Nico MarpaungОценок пока нет

- Tugas TTL - 1 - Yohanes Nico - Instalasi Listrik SederhanaДокумент30 страницTugas TTL - 1 - Yohanes Nico - Instalasi Listrik SederhanaNico MarpaungОценок пока нет

- MaukahДокумент2 страницыMaukahNico MarpaungОценок пока нет

- Tugas Pemodelan MatematisДокумент4 страницыTugas Pemodelan MatematisNico MarpaungОценок пока нет

- Laporan Keuangan Kas Siraja Oloan Periode Januari 2016Документ2 страницыLaporan Keuangan Kas Siraja Oloan Periode Januari 2016Nico MarpaungОценок пока нет

- Ucapan Terimakasih - Debora IstiawatiДокумент1 страницаUcapan Terimakasih - Debora IstiawatiNico MarpaungОценок пока нет

- Komponen Panel ListrikДокумент1 страницаKomponen Panel ListrikNico MarpaungОценок пока нет

- Kedudukan Dan Fungsi Dari Ketahanan NasionalДокумент3 страницыKedudukan Dan Fungsi Dari Ketahanan NasionalNico MarpaungОценок пока нет

- Ada Yang Berbeda Di Grha Sabha Pramana UGM Pada Tanggal 9Документ2 страницыAda Yang Berbeda Di Grha Sabha Pramana UGM Pada Tanggal 9Nico MarpaungОценок пока нет

- Jalan Kesehatan Sudah Tidak Sehat LagiДокумент1 страницаJalan Kesehatan Sudah Tidak Sehat LagiNico MarpaungОценок пока нет

- Contoh Lembar PengesahanДокумент17 страницContoh Lembar PengesahanNico MarpaungОценок пока нет

- Sismenas IndonesiaДокумент12 страницSismenas IndonesiaNico MarpaungОценок пока нет

- Daftar PustakaДокумент9 страницDaftar PustakaNico MarpaungОценок пока нет

- Surat Izin Peminjaman RUanganДокумент1 страницаSurat Izin Peminjaman RUanganNico MarpaungОценок пока нет

- JENIS - Jenis FuseДокумент6 страницJENIS - Jenis Fusepreketeb0% (2)

- KewarganegaraanДокумент3 страницыKewarganegaraanNico MarpaungОценок пока нет