Академический Документы

Профессиональный Документы

Культура Документы

Projeto de molde de sopro para plásticos

Загружено:

metalcoppiИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Projeto de molde de sopro para plásticos

Загружено:

metalcoppiАвторское право:

Доступные форматы

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

Molde de Sopro

O sistema de extrusão e sopro é aplicado na obtenção de peças ocas.

Através deste processo obtemos frascos para cosméticos, shampoo, detergentes,

refrigerantes, sucos entre outros.

Este tipo de molde não possui machos uma vez que sua parte interna deverá ser

totalmente oca.

O processo obedece as seguintes etapas:

1- Extrusão do parison,

2- Fechamento do molde (corte do parison),

3- Avanço do bico do ar comprimido,

4- Moldagem do parison contra as cavidades,

5- Resfriamento do produto,

6- Abertura do molde,

7- Extração do produto.

O projeto de molde de sopro depende muito da sopradora que será utilizada. Como em

todas as operações de moldagem, um bom projeto é de grande importância econômica

para a obtenção de produtos de qualidade, com elevada produtividade.

MATERIAIS PARA MOLDES DE SOPRO

Normalmente os moldes de sopro são de fácil projeto, mas devem aliar boa

capacidade de troca térmica com resistência à abrasão. Conseqüentemente, a escolha

do material dos moldes é um fator importante para seu projeto. Os materiais

NTP – Núcleo de Tecnologia do Plástico 97

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

usualmente empregados na construção de moldes de sopro são ligas de alumínio,

cobre berílio, zamak e aços inoxidáveis.

A) Alumínio

Liga de alumínio é uma excelente escolha para a maioria das aplicações de moldes de

sopro, pois tem boa condutividade térmica e ductilidade, excelentes características de

usinagem e pouco peso. A resistência à abrasão é geralmente baixa, porém algumas

ligas de alta resistência têm sido utilizadas com sucesso em moldes de sopro. O

alumínio é um material relativamente mole e pode ser facilmente danificado com

tratamento bruto. Qualquer risco ou imperfeição na superfície do molde aparecerá

como defeito na peça soprada.

B) Cobre berílio

O cobre berílio é um material bastante nobre, apresentando resistência à abrasão e

condutividade térmica elevada. Dependendo da parcela de berílio na liga, a

condutividade pode variar de 0,16 a 0,61 cal/cm2/s/°C. É provavelmente o material

mais caro utilizado atualmente na construção de moldes. Para manter os custos

reduzidos, é empregado apenas nas regiões afetadas pro abrasão no molde e onde

maior quantidade de calor deve ser removida do frasco como, por exemplo, no gargalo,

no fundo do molde e regiões da alça.

NTP – Núcleo de Tecnologia do Plástico 98

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

CONTRAÇÃO

Em todas as construções de moldes, deve-se levar em conta a contração da peça

soprada. Os moldes para polietileno de alta densidade consideram cerca de 2% de

contração na área da parede e cerca de 2,5% na área do gargalo, que é geralmente

mais espessa. Para PVC, a contração é da ordem de 0,3 a 0,6%.

REFRIGERAÇÃO DO MOLDE

Os moldes de sopro devem ser refrigerados para se obter ciclos de moldagem rápidos

e boa qualidade do produto. A refrigeração é geralmente feita por circulação de água

ou outro fluido refrigerante, através de canais colocados no molde, próximo à

superfície da cavidade. Em moldes de grande porte, utiliza-se o sistema de

refrigeração por chicanas. Este sistema utiliza uma série de defletores para direcionar

o fluxo de água através da câmara do molde.

Sempre que possível, é desejável que a água entre no molde pelo fundo e saia pela

parte superior. Desta maneira, garantimos o preenchimento da cavidade com fluido

refrigerante, evitando bolsas de ar, que causariam pontos aquecidos localizados na

cavidade do molde. Outro sistema de refrigeração, particularmente utilizado para

moldes de tamanho pequeno é baseado em passagens perfuradas no bloco do molde.

No projeto de moldes com furos de refrigeração, é importante localizar os furos com

proximidade idêntica entre si, evitando pontos aquecidos, e também localiza-los

próximos à cavidade, sem sacrificar estruturalmente o molde.

NTP – Núcleo de Tecnologia do Plástico 99

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

SAÍDAS DE AR DOS MOLDES

Moldes para sopro de polietileno de alta densidade, por exemplo, devem permitir a

saída do ar que fica entre o parison e a cavidade do molde. Isto geralmente é feito

usinando-se pequenos canais (0,01 a 0,05 mm de profundidade) na face de uma das

metades do molde.

Além disso, a cavidade deve ser jateada com areia ou microesferas para facilitar o

escape de ar preso. Este tratamento superficial aumenta a rugosidade da superfície, o

que permite o escape do ar. Sem esta textura, a superfície do corpo soprado

apresentaria pequenas bolhas devido ao ar preso. Para jatear moldes de sopro, utiliza-

se geralmente esferas de grana 80. Assim obtemos um acabamento superficial

satisfatório para a maioria das aplicações. Moldes muito grandes requerem granas

maiores, até nº 30. Por vezes, utiliza-se grana maior em regiões determinadas do

molde, para fins decorativos.

Outra técnica de respiro inclui a colocação de ralos com fendas ou telas pressionadas

em lugares adequados na cavidade do molde, ligados através de pequenos furos no

corpo do molde com o exterior. Deve-se ter o cuidado de posicionar corretamente os

ralos e furações para a saída de ar, evitando que estes interfiram nos canais de

refrigeração do molde. Este artifício é principalmente utilizado em áreas

particularmente difíceis de serem preenchidas, ou quando se apresentarem bolhas no

produto acabado.

NTP – Núcleo de Tecnologia do Plástico 100

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

CÂMARAS DE “PINCH-OFF”

As câmaras de “pinch-off” são uma parte crítica do molde de sopro. Elas devem ter boa

condutividade térmica, par ao resfriamento rápido e boa resistência, para longos

períodos de produção.

A concepção “A” é a mais utilizada. Em alguns casos, porém, quando a peça acabada

é grande em relação ao diâmetro do parison na região da câmara de “pinch-off”, o

plástico tende a se estreitar, podendo ocasionar até falhas na linha de junção do

NTP – Núcleo de Tecnologia do Plástico 101

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

frasco. Utiliza-se então a concepção “B” para evitar este fenômeno, pois o ângulo

menor do que 15º força o plástico par ao interior da peça soprada, aumentando a

espessura na linha de junção. Outro método que demonstrou bons resultados é uma

concepção similar à indicada na figura “A”, com adição de um degrau que promove o

representamento do plástico na área do “pinch-off”, como mostrado na figura “C”.

Alguns frascos, especialmente aqueles com alça, são difíceis de serem soprados com

parison estreito o suficiente para não ocorrer o “pinch-off” até o raio externo do fundo

do frasco. Um método utilizado pelos fabricantes de moldes para superar este

problema é posicionar a área de corte de forma que o frasco não se apóie sobre a

emenda.

NTP – Núcleo de Tecnologia do Plástico 102

Escola SENAI Mario Amato – Projeto de Moldes para Plásticos

NTP – Núcleo de Tecnologia do Plástico 103

Вам также может понравиться

- Cap.1 - EFConcreto - Fundações Rasas - V13 - UnilinsДокумент151 страницаCap.1 - EFConcreto - Fundações Rasas - V13 - UnilinsVictor Gandara Bettoni100% (2)

- Planilha Do EngenheiroДокумент233 страницыPlanilha Do EngenheiroEng° Dimas Mariano100% (2)

- Apostila MoldesДокумент67 страницApostila MoldesRdonegatti80% (5)

- MPA peças automotivas anéis sincronizados e bombasДокумент10 страницMPA peças automotivas anéis sincronizados e bombasSeparacao MadroniОценок пока нет

- Ferramenteiro de Moldes para Plásticos-SenaiДокумент96 страницFerramenteiro de Moldes para Plásticos-Senaitrennepohl100% (1)

- Aula 6 - Cálculo Do EstaquemanetoДокумент41 страницаAula 6 - Cálculo Do EstaquemanetoMATHEUS SARAIVA TAVARESОценок пока нет

- Fundamentos dos moldes de injeção de termoplásticosДокумент16 страницFundamentos dos moldes de injeção de termoplásticosLuiz Cesar TorresОценок пока нет

- Curso de Sopro - CotucaДокумент52 страницыCurso de Sopro - CotucaPaulo Sabino100% (5)

- Trabalho Molde Sopro 2Документ24 страницыTrabalho Molde Sopro 2Antonio Lucimar PasoliniОценок пока нет

- Segurança em EscavaçõesДокумент29 страницSegurança em EscavaçõesFABIANA OLIVEIRAОценок пока нет

- Cálculos Molde Injeção PlásticaДокумент19 страницCálculos Molde Injeção PlásticametalcoppiОценок пока нет

- Fundição Sob PressãoДокумент99 страницFundição Sob PressãoAnderson Freitas100% (2)

- Processo de moldagem por soproДокумент42 страницыProcesso de moldagem por soproIane Melo100% (1)

- Memorial de Calulos - Molde Com GavetaДокумент18 страницMemorial de Calulos - Molde Com GavetaJuliann Martins100% (1)

- Solucione defeitos de injeção plásticaДокумент32 страницыSolucione defeitos de injeção plásticaPaulo Christiano100% (2)

- It - Apostila - Unidade 4b - Moldes de Injecao 2007Документ18 страницIt - Apostila - Unidade 4b - Moldes de Injecao 2007Jerônimo Cauduro100% (1)

- Apostila Fundamentos ProjetosДокумент16 страницApostila Fundamentos ProjetosTorres1953100% (1)

- Apostila PG II 1400Документ40 страницApostila PG II 1400Tateto Omulu88% (8)

- Projeto de Moldes para PlásticosДокумент110 страницProjeto de Moldes para PlásticosLucas Tavares100% (6)

- Fundamentos de Projeto de FerramentasДокумент194 страницыFundamentos de Projeto de Ferramentas14192200Оценок пока нет

- Cálculos para moldes de injeção de plásticosДокумент19 страницCálculos para moldes de injeção de plásticosmetalcoppiОценок пока нет

- Cálculos para Molde de Injeção PlásticaДокумент19 страницCálculos para Molde de Injeção Plásticarenato Bisson100% (1)

- Tipos de Moldes - .UcsДокумент31 страницаTipos de Moldes - .UcsJuliano Marcon OliveiraОценок пока нет

- 68 PE Ferramenteiro de Moldes para Plásticos 2 PDFДокумент54 страницы68 PE Ferramenteiro de Moldes para Plásticos 2 PDFFavio Javier FerreyraОценок пока нет

- Inspeção caldeirasДокумент44 страницыInspeção caldeirasLudmilaRamos100% (1)

- Sistema de Câmara QuenteДокумент10 страницSistema de Câmara QuenteJuliano BironОценок пока нет

- (AULA - 04-12) - Introdução A Moldes de Injeção - Materiais para MoldeДокумент24 страницы(AULA - 04-12) - Introdução A Moldes de Injeção - Materiais para MoldeEverton_em3Оценок пока нет

- Transformação de PolímerosДокумент16 страницTransformação de PolímerosRenan Gottardi BinОценок пока нет

- Fundamentos da Estampagem Incremental de Chapas Aplicados ao Aço AISI 304LОт EverandFundamentos da Estampagem Incremental de Chapas Aplicados ao Aço AISI 304LОценок пока нет

- Polimeros Aula05Документ82 страницыPolimeros Aula05Rosilda MartinsОценок пока нет

- Injeção de TermoplásticosДокумент69 страницInjeção de TermoplásticosWeslli Silva100% (1)

- Projeto de Ferramentas para Conformação de ChapasДокумент254 страницыProjeto de Ferramentas para Conformação de ChapasAna Carolina PaulaОценок пока нет

- Injeção PlasticosДокумент99 страницInjeção PlasticossmaferreОценок пока нет

- Análise preliminar de riscos em terplenagemДокумент11 страницAnálise preliminar de riscos em terplenagemDiêgo Lopes50% (2)

- Especificação Funcional CompletaДокумент15 страницEspecificação Funcional CompletadaborgesОценок пока нет

- Apostila de SimulaçãoДокумент26 страницApostila de SimulaçãoFabiano Schincariol100% (1)

- Manual Layup Process for Composite MaterialsДокумент3 страницыManual Layup Process for Composite MaterialsJonathanОценок пока нет

- Moldagem por Sopro: Dependência e SincroniaДокумент46 страницMoldagem por Sopro: Dependência e SincroniaThiago Soares Mazzocchi100% (3)

- Aula 05 - TermoformagemДокумент20 страницAula 05 - TermoformagemLizienny PeixotoОценок пока нет

- Curso Câmara QuenteДокумент4 страницыCurso Câmara QuenteAnderson RochaОценок пока нет

- Manual de Programação Torno Romi PDFДокумент122 страницыManual de Programação Torno Romi PDFAfonso Bassanelli Jr.100% (1)

- Soluções para Defeitos em PlásticosДокумент5 страницSoluções para Defeitos em PlásticosElemento AndeonОценок пока нет

- Canais de InjecaoДокумент18 страницCanais de InjecaoAlessandro MarquesОценок пока нет

- Protecção Das Instalações EléctricasДокумент22 страницыProtecção Das Instalações EléctricasFrancisco SantosОценок пока нет

- Estudo defeitos peças plásticas injetadasДокумент5 страницEstudo defeitos peças plásticas injetadasLucas MarcelinoОценок пока нет

- Problemas de Injecao - Os DezMaisДокумент12 страницProblemas de Injecao - Os DezMaisWesley OliveiraОценок пока нет

- Termoformagem: processo, lâminas e fixaçãoДокумент37 страницTermoformagem: processo, lâminas e fixaçãoedenireliasОценок пока нет

- Problemas de injeção mais comuns e como resolvê-losДокумент12 страницProblemas de injeção mais comuns e como resolvê-losMatteus CaprecciОценок пока нет

- Ajuste temperaturas máquina injetoraДокумент24 страницыAjuste temperaturas máquina injetoraPaulo Sabino100% (1)

- Introdução aos Fundamentos de Simulação de Moldagem por InjeçãoДокумент41 страницаIntrodução aos Fundamentos de Simulação de Moldagem por InjeçãoEdimilson SamoraОценок пока нет

- Manual - ER 250 300 350 400 450 500Документ20 страницManual - ER 250 300 350 400 450 500Suelen Santos100% (1)

- Fundamentos de Projeto de Moldes de InjeçãoДокумент232 страницыFundamentos de Projeto de Moldes de Injeçãoajhp2010Оценок пока нет

- Ciclo Da Injeção PlásticaДокумент17 страницCiclo Da Injeção PlásticaEstella CossetinОценок пока нет

- Defeitos em Peças Moldadas em PlásticoДокумент24 страницыDefeitos em Peças Moldadas em PlásticoMarco Silva100% (1)

- Como Imprimir Filamento ABSДокумент6 страницComo Imprimir Filamento ABSBruno DornelesОценок пока нет

- Moldes Peças Plasticas 3Документ20 страницMoldes Peças Plasticas 3api-3726357Оценок пока нет

- Simulacao Injecao Software Moldflow Beatriz FranciscoДокумент40 страницSimulacao Injecao Software Moldflow Beatriz FranciscoAmanda Viana100% (1)

- Moldes Peças Plasticas 2Документ21 страницаMoldes Peças Plasticas 2api-3726357Оценок пока нет

- Seminário 2 Injeção e ExtrusãoДокумент22 страницыSeminário 2 Injeção e ExtrusãoCleber GuimarãesОценок пока нет

- Projeto de Moldes de Injeção de TermoplásticosДокумент77 страницProjeto de Moldes de Injeção de TermoplásticosDouglas MarcocciaОценок пока нет

- MoldesДокумент9 страницMoldesmontolin100% (1)

- Moldagem de AcrílicoДокумент18 страницMoldagem de AcrílicoGonçalo GrossoОценок пока нет

- Processo de moldagem por injeção de plásticosДокумент7 страницProcesso de moldagem por injeção de plásticosRodrigo AndradeОценок пока нет

- Problemas no Processo de Fabricação - MEC VДокумент24 страницыProblemas no Processo de Fabricação - MEC Vdaniel.hg16Оценок пока нет

- Processos de Extrusão e Injeção Polimeros 29 09 20Документ22 страницыProcessos de Extrusão e Injeção Polimeros 29 09 20joseОценок пока нет

- Aula Iv SoproДокумент28 страницAula Iv SoproAlmir MachadoОценок пока нет

- SAIDAS DE AR, Tão Importantes No Molde Quanto Qualquer Outro Detalhe Ou ComponenteДокумент10 страницSAIDAS DE AR, Tão Importantes No Molde Quanto Qualquer Outro Detalhe Ou ComponentegutosudОценок пока нет

- Saídas de Gases em Moldes de InjeçãoДокумент6 страницSaídas de Gases em Moldes de Injeçãopett2012Оценок пока нет

- Aula 6 - Molde de Injeção TermoplásticoДокумент75 страницAula 6 - Molde de Injeção TermoplásticoGustavo ChavesОценок пока нет

- Introdução à Injeção de Metais e PlásticosДокумент5 страницIntrodução à Injeção de Metais e PlásticosBreno RochaОценок пока нет

- AvaliaçãoДокумент8 страницAvaliaçãoAline WuchnerОценок пока нет

- Manual de Orientação - PolicarbonatoДокумент5 страницManual de Orientação - PolicarbonatoJofre SutilliОценок пока нет

- Aula Iv Sopro 1Документ28 страницAula Iv Sopro 1Bruno SenaОценок пока нет

- Processos de moldagem de plásticosДокумент6 страницProcessos de moldagem de plásticosTiago Silva LaureanoОценок пока нет

- Eletrotecnica EtecДокумент59 страницEletrotecnica EtecmetalcoppiОценок пока нет

- Cap 19 Molde de Canal Quente (Camara) PDFДокумент1 страницаCap 19 Molde de Canal Quente (Camara) PDFmetalcoppiОценок пока нет

- Curso CLP Básico PanasonicДокумент138 страницCurso CLP Básico PanasonicFernando SilvaОценок пока нет

- Cap 20 Molde de Canal Quente (Legenda) PDFДокумент1 страницаCap 20 Molde de Canal Quente (Legenda) PDFmetalcoppiОценок пока нет

- Cap 19 Molde de Canal Quente (Camara) PDFДокумент1 страницаCap 19 Molde de Canal Quente (Camara) PDFmetalcoppiОценок пока нет

- Cap 18 Molde de Canal Quente (Produto) PDFДокумент1 страницаCap 18 Molde de Canal Quente (Produto) PDFmetalcoppiОценок пока нет

- Botões e Sinaleiros IndustriaisДокумент56 страницBotões e Sinaleiros IndustriaismetalcoppiОценок пока нет

- Cap 21 Molde de Canal Quente (Legenda)Документ1 страницаCap 21 Molde de Canal Quente (Legenda)metalcoppiОценок пока нет

- Cap 01 Desenvolvimento de ProdutosДокумент14 страницCap 01 Desenvolvimento de ProdutosmetalcoppiОценок пока нет

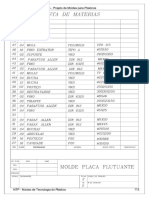

- Cap 30 Molde Placa FlutuanteДокумент3 страницыCap 30 Molde Placa FlutuantemetalcoppiОценок пока нет

- Cap 27 Molde de Sopro (Exemplo)Документ1 страницаCap 27 Molde de Sopro (Exemplo)metalcoppiОценок пока нет

- Cap 31 Molde de Placa Flutuante (Exemplo)Документ1 страницаCap 31 Molde de Placa Flutuante (Exemplo)metalcoppiОценок пока нет

- Cap 03 Função Dos Elementos Do MoldeДокумент3 страницыCap 03 Função Dos Elementos Do MoldemetalcoppiОценок пока нет

- Cap 27 Molde de Sopro (Exemplo) PDFДокумент1 страницаCap 27 Molde de Sopro (Exemplo) PDFmetalcoppiОценок пока нет

- Cap 07 Elementos PadronizadosДокумент10 страницCap 07 Elementos PadronizadosroparnОценок пока нет

- Cap 33 Molde de Placa Flutuante (Legenda)Документ1 страницаCap 33 Molde de Placa Flutuante (Legenda)metalcoppiОценок пока нет

- Cap 32 Molde de Placa Flutuante (Legenda)Документ1 страницаCap 32 Molde de Placa Flutuante (Legenda)metalcoppiОценок пока нет

- Cap 04 Fechamento NormalДокумент1 страницаCap 04 Fechamento NormalmetalcoppiОценок пока нет

- Cap 02 Molde de InjeçãoДокумент4 страницыCap 02 Molde de InjeçãometalcoppiОценок пока нет

- Cap 08 Sistema de Extração PDFДокумент10 страницCap 08 Sistema de Extração PDFAnderson BorriОценок пока нет

- Aços para moldes plásticosДокумент4 страницыAços para moldes plásticosmetalcoppiОценок пока нет

- Cap 06 Polimento de Machos e MatrizesДокумент4 страницыCap 06 Polimento de Machos e MatrizesmetalcoppiОценок пока нет

- Cap 01 Desenvolvimento de ProdutosДокумент14 страницCap 01 Desenvolvimento de ProdutosmetalcoppiОценок пока нет

- Cálculos para moldes de injeção de plásticosДокумент12 страницCálculos para moldes de injeção de plásticosmetalcoppiОценок пока нет

- Resistência compressão concretos PET agregadosДокумент15 страницResistência compressão concretos PET agregadosAna CruzОценок пока нет

- Aparelhagem Elétrica Classificação e CaracterísticasДокумент10 страницAparelhagem Elétrica Classificação e CaracterísticasAmerco TivaneОценок пока нет

- 1 - SZN PPC Pos Logistica - Versao Final CTPДокумент62 страницы1 - SZN PPC Pos Logistica - Versao Final CTPRubens PericlesОценок пока нет

- Exp 8-Circuitos RLC Com Corrente Alternada Ressonancia e Filtros Passa-Banda e Rejeita-BandaДокумент20 страницExp 8-Circuitos RLC Com Corrente Alternada Ressonancia e Filtros Passa-Banda e Rejeita-BandaZalОценок пока нет

- Atuador Realtek LinearДокумент36 страницAtuador Realtek LinearJúnior PradoОценок пока нет

- Aula 06 Tenso Admissvel ProjetoДокумент19 страницAula 06 Tenso Admissvel ProjetoLucas FerreiraОценок пока нет

- MC-Traffic Basecoat 220Документ2 страницыMC-Traffic Basecoat 220wilian liОценок пока нет

- 7 dicas projetar depósito equipamentosДокумент8 страниц7 dicas projetar depósito equipamentosKarol Wojtyla Lemos SousaОценок пока нет

- Peças e componentes para caminhões, carretas e 3o eixoДокумент18 страницPeças e componentes para caminhões, carretas e 3o eixoluizОценок пока нет

- Planilha de Levantamento QuantitativoДокумент29 страницPlanilha de Levantamento QuantitativoGisele Cristina RodriguesОценок пока нет

- Estruturas gritam alerta sobre efeito RüschДокумент2 страницыEstruturas gritam alerta sobre efeito RüschManoel XavierОценок пока нет

- Investigando a ViscosidadeДокумент5 страницInvestigando a ViscosidadeIsaura SilvaОценок пока нет

- 2018 - JoabelRaabe-COMPÓSITOS DE FIBROCIMENTO COM FIBRAS DE POLPA CELULOSICA ATIVADA COM NANOSILICAДокумент150 страниц2018 - JoabelRaabe-COMPÓSITOS DE FIBROCIMENTO COM FIBRAS DE POLPA CELULOSICA ATIVADA COM NANOSILICAErnandes Macêdo PaivaОценок пока нет

- Acessorios AlusupraДокумент22 страницыAcessorios Alusupraalex pereiraОценок пока нет

- Geomorfologia Do Estado de Santa Catarina: Históricos de Desastres NaturaisДокумент30 страницGeomorfologia Do Estado de Santa Catarina: Históricos de Desastres NaturaisRoberta S.Оценок пока нет

- Medição de gases de escape com o analisador PC-MULTIGÁSДокумент18 страницMedição de gases de escape com o analisador PC-MULTIGÁSMangabeira1980 Frazão100% (1)

- Shot Penninng Tratamento...Документ3 страницыShot Penninng Tratamento...Carlos Augusto LancellottiОценок пока нет

- Espessura Costado CilíndricoДокумент5 страницEspessura Costado CilíndricoSONIC JVОценок пока нет

- Desbloqueio Xbox360slim Drive 0225Документ3 страницыDesbloqueio Xbox360slim Drive 0225admilson eliasОценок пока нет