Академический Документы

Профессиональный Документы

Культура Документы

Teporico Red Moliendabilidad

Загружено:

Eduardo Luengo GonzalezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Teporico Red Moliendabilidad

Загружено:

Eduardo Luengo GonzalezАвторское право:

Доступные форматы

Universidad de Concepción

Facultad de Ingeniería

Depto. Ingeniería Metalúrgica

LABORATORIO N°4

“DETERMINACIÓN DEL ÍNDICE DE BOND”

Grupo N° 1: Ignacio Jara

Paulina Gutiérrez

German Henríquez

David Gutiérrez

Macarena Bravo

Octavio Bofi

Eduardo Luengo

Felipe Ávila

Esteban Tereucan

Fecha: 16 de Agosto 2016

JEFE DE GRUPO Macarena Bravo

ANTECEDENTES

El método de diseño de molinos de Bond tiene dos grandes ventajas desde el punto de vista

de la ingeniería. En primer lugar, es muy simple, y en segundo lugar, la experiencia

demuestra que es efectivo para muchos (aunque no para todos) los casos. El método de

diseño requiere la determinación experimental de un parámetro de molienda denominado

moliendabilidad Gbp (𝐺𝑟𝑎𝑚𝑜𝑠/𝑅𝑒𝑣𝑜𝑙𝑢𝑐𝑖𝑜𝑛), el que se correlaciona con el Índice de

Trabajo de Bond WiT , parámetro utilizado en el diseño. Para determinar este parámetro,

Bond diseñó un método que se ha estandarizado en cuanto al equipo como a la carga de

bolas y a la cantidad y tamaño máximo del material a moler.

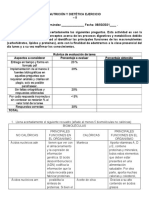

Figura 1: Método normalizado de Bond simulando un

circuito cerrado de molienda con una carga circulante de

350%; F/Q = 3,5.

Para la aplicación del método, el material se prepara con un tamaño de 100% menor a 6

mallas (3.350 mm), lo que corresponde aproximadamente a 80% menos de 2 mm. Se miden

700 cm3 a granel de este material, lo que da un total de W gramos, cuidando que la densidad

aparente sea reproducible, y se carga en un molino de Bond en capas de bolas y material

particulado, con una distribución de bolas al interior del molino expresada como:

43 bolas de 36.83 mm (1.45”)

67 bolas de 29.72 mm (1.17”)

10 bolas de 25.40 mm (1.00”)

71 bolas de 19.05 mm (0.75”)

94 bolas de 15.49 mm (0.61”)

El material se muele por un corto período, generalmente 100 revoluciones, tamizando el

producto por una malla p1 para eliminar el bajo tamaño y reemplazarlo por material fresco,

simulando un circuito cerrado de molienda-clasificación. Esta nueva carga se vuelve a

moler tratando de obtener una carga circulante de 350%. Como F/Q = 3.5 (ver figura 1), el

porcentaje Ψ1(p1) de material menor a la malla p1 en el producto del molino deberá ser

100/3,5. Suponiendo que la fracción de finos producida es proporcional al número de

revoluciones del molino, el número de revoluciones para la nueva etapa de molienda r2 se

calcula de las revoluciones de la etapa anterior r1 mediante:

(100/3.5)

𝑟2 = 𝑟1

𝜓(𝜌1 )

Donde 𝜓(𝜌1 ) , es el porcentaje del material en el molino que tiene un tamaño menor que

𝜌1 después de 𝑟1 revoluciones. Una vez alcanzada la carga circulante de 350%, se define

como moliendabilidad, y se designa por Gbp, a los gramos netos de material menor al

tamaño p1 , producidos por revolución del molino.

(𝜓1 (𝜌1 ) − 𝜓1 (𝜌1 )) ∗ 𝑊

𝐺𝑏𝑝 =

100 ∗ 𝑟 ∗

Dónde:

𝜓𝐹 (𝜌1)y 𝜓1 (𝜌1 ) son el porcentaje menor de malla de separación 𝜌1 en la alimentación

fresca al molino y en la descarga respectivamente

W es la masa total de mineral cargada al molino

*

r es el número de revoluciones necesarias para obtener la carga circulante de 350%.

Finalizado el ensayo, se efectúa un análisis granulométrico completo del producto (bajo

tamaño 𝜌1 ) y de la alimentación fresca (menor a 6 mallas).

Cálculo del Índice de Trabajo.

Mediante muchos ensayos de laboratorio y en planta piloto, Bond relacionó el Índice de

Trabajo con el parámetro moliendabilidad obtenido en el laboratorio:

44.5𝜌1 −0.23 𝐺𝑏𝑝 −0.82

𝑊𝑖𝑇 = 1.1 ∗ , 𝑘𝑊ℎ/𝑡𝑜𝑛

10

( )

√𝑥𝑄𝑇 + √𝑥𝐺𝑇

Donde WiT es el índice de trabajo del ensayo expresado en KWh/ton métricas, (𝜌1 ) es el

tamaño en micrones de la malla de separación, Gbp es la moliendabilidad en gramos por

revolución del molino, xQT es el tamaño del 80% en el producto y xGT es el tamaño del

80% en la alimentación fresca (cercana a 2000 µm), todos determinados en el ensayo de

Bond. Se debe destacar que el número 10 en la ecuación corresponde a 100m , por lo que

10 x es adimensional. El factor 1.1 convierte el Índice de Trabajo de Bond de

kWh/tonelada corta a kWh/tonelada métrica.

El índice de trabajo obtenido de esta manera es algunas veces una función débil del tamaño

de la malla de separación (𝜌1 ) , la que puede ser elegida entre 28 y 325 mallas

dependiendo del tamaño de corte que se desea simular. Sin embargo, lo más frecuente es

utilizar la malla 200 (𝜌1 = 75μm).

Вам также может понравиться

- Propiedades de La Materia - Mapa ConceptualДокумент1 страницаPropiedades de La Materia - Mapa ConceptualMeneses Andres73% (11)

- Informe de Laboratorio N 03 Fisica IДокумент11 страницInforme de Laboratorio N 03 Fisica ICristian Jeison Pari Larico50% (2)

- Prueba de Ciencias Propiedades de La MateriaДокумент2 страницыPrueba de Ciencias Propiedades de La MateriaMaryorie Niklitschek100% (1)

- Energia Especifica y Resalto HidraulicoДокумент11 страницEnergia Especifica y Resalto Hidraulicodsgonzalez59 dsgonzalez59Оценок пока нет

- Resumen Pruebas de LaboratorioДокумент7 страницResumen Pruebas de LaboratorioEduardo Luengo GonzalezОценок пока нет

- Masa Necesaria CorregidoДокумент2 страницыMasa Necesaria CorregidoEduardo Luengo GonzalezОценок пока нет

- SituaciónДокумент1 страницаSituaciónEduardo Luengo GonzalezОценок пока нет

- 1.-Refractarios Ácidos: Incluyen Las Arcillas de Sílice, de Alumina y Refractarios deДокумент1 страница1.-Refractarios Ácidos: Incluyen Las Arcillas de Sílice, de Alumina y Refractarios deEduardo Luengo GonzalezОценок пока нет

- Informe 3 Electroquimica IndustrialДокумент9 страницInforme 3 Electroquimica IndustrialEduardo Luengo GonzalezОценок пока нет

- Problemas Quim. 530Документ9 страницProblemas Quim. 530Eduardo Luengo GonzalezОценок пока нет

- Calculos TeóricosДокумент1 страницаCalculos TeóricosEduardo Luengo GonzalezОценок пока нет

- Imprimir Geo CertДокумент4 страницыImprimir Geo CertEduardo Luengo GonzalezОценок пока нет

- Listado 1.CdrДокумент5 страницListado 1.CdrEduardo Luengo GonzalezОценок пока нет

- Problema 16Документ2 страницыProblema 16Eduardo Luengo GonzalezОценок пока нет

- Practica 4Документ3 страницыPractica 4Eduardo Luengo GonzalezОценок пока нет

- Set de ProblemasДокумент4 страницыSet de ProblemasEduardo Luengo GonzalezОценок пока нет

- El Trabajo Es Un Trabajo PrácticoДокумент2 страницыEl Trabajo Es Un Trabajo PrácticoEduardo Luengo GonzalezОценок пока нет

- Corrosion A Alta Temperatura (Completo)Документ8 страницCorrosion A Alta Temperatura (Completo)Eduardo Luengo GonzalezОценок пока нет

- Fregado en El Potash Se Puede Hacer Por Que Se Trabaja Con Un Diámetro de Partícula Más GrandeДокумент2 страницыFregado en El Potash Se Puede Hacer Por Que Se Trabaja Con Un Diámetro de Partícula Más GrandeEduardo Luengo GonzalezОценок пока нет

- El Trabajo Es Un Trabajo PrácticoДокумент2 страницыEl Trabajo Es Un Trabajo PrácticoEduardo Luengo GonzalezОценок пока нет

- Capitulo UnoДокумент22 страницыCapitulo UnoseralvagaОценок пока нет

- Conclusiones y Consideraciones Ambientales.Документ1 страницаConclusiones y Consideraciones Ambientales.Eduardo Luengo GonzalezОценок пока нет

- Pim Finished SFSDFДокумент46 страницPim Finished SFSDFEduardo Luengo GonzalezОценок пока нет

- El Oro ReactivosДокумент6 страницEl Oro ReactivosEduardo Luengo GonzalezОценок пока нет

- Enfermedades en La MineríaДокумент3 страницыEnfermedades en La MineríaEduardo Luengo GonzalezОценок пока нет

- Corrosion A Alta Temperatura (INCOMPLETISIMO) v2Документ11 страницCorrosion A Alta Temperatura (INCOMPLETISIMO) v2Eduardo Luengo GonzalezОценок пока нет

- Avance PimДокумент31 страницаAvance PimEduardo Luengo GonzalezОценок пока нет

- Convertidor BOF: oxidación del arrabio para eliminar impurezasДокумент14 страницConvertidor BOF: oxidación del arrabio para eliminar impurezasEduardo Luengo GonzalezОценок пока нет

- Informe FinalДокумент12 страницInforme FinalEduardo Luengo GonzalezОценок пока нет

- Informe N°3Документ7 страницInforme N°3Eduardo Luengo GonzalezОценок пока нет

- El Oro ReactivosДокумент6 страницEl Oro ReactivosEduardo Luengo GonzalezОценок пока нет

- Resumen e Introduccion Tarea 1 (Falta Ajustar)Документ4 страницыResumen e Introduccion Tarea 1 (Falta Ajustar)Eduardo Luengo GonzalezОценок пока нет

- Especificaciones Tecnicas de Suministro de MaterialesДокумент44 страницыEspecificaciones Tecnicas de Suministro de MaterialesPaul Danilo Chávez MundacaОценок пока нет

- TRIBOLOGIAДокумент20 страницTRIBOLOGIALANZcuberОценок пока нет

- Grout EpoxicoДокумент4 страницыGrout EpoxicolindanoraОценок пока нет

- Examen REFORZAMIENTO UCVДокумент8 страницExamen REFORZAMIENTO UCVpercy paredesОценок пока нет

- 3652724764Документ3 страницы3652724764Yenifer BeleñoОценок пока нет

- Ciclo del carbono y cambio climáticoДокумент3 страницыCiclo del carbono y cambio climáticoAlejandra OrjuelaОценок пока нет

- Cuestionario 1Документ3 страницыCuestionario 1David Santos simónОценок пока нет

- Observaciones Informe TP N°4 QIДокумент6 страницObservaciones Informe TP N°4 QIT tОценок пока нет

- Guia Ejercicios 3 Er ParcialДокумент17 страницGuia Ejercicios 3 Er ParcialEliezer Camargo0% (1)

- Lab 1-Grupo 8Документ8 страницLab 1-Grupo 8valeri sandonОценок пока нет

- Tecnologías de Remediación AmbientalДокумент24 страницыTecnologías de Remediación AmbientalEilis GarcíaОценок пока нет

- Definicion Del CarbonДокумент8 страницDefinicion Del CarbonRafael FuentesОценок пока нет

- Monitoreo ambiental laguna de oxidación Cerro AzulДокумент34 страницыMonitoreo ambiental laguna de oxidación Cerro AzulCORDOVA GALLEGOS LEONCIOОценок пока нет

- Tacito 666Документ9 страницTacito 666Hugo Tapia PandiaОценок пока нет

- Tarea 11Документ15 страницTarea 11Guadalupe DominguezОценок пока нет

- b1 Qui 1m SV Eva l02 Tablet MediaДокумент9 страницb1 Qui 1m SV Eva l02 Tablet MediaIvan BasayОценок пока нет

- Entrega FinalДокумент11 страницEntrega FinalLorena VillotaОценок пока нет

- Los Asfaltos SurfaxДокумент54 страницыLos Asfaltos SurfaxIvan Morales AguilarОценок пока нет

- Ensayo de llama de sales y elementosДокумент4 страницыEnsayo de llama de sales y elementosCristian Yesid Delgado LopezОценок пока нет

- Bioquímica - Básica - Ejercicio IvДокумент7 страницBioquímica - Básica - Ejercicio IvJosue SeguraОценок пока нет

- Fuerzas Sobre Superficies Planas15Документ18 страницFuerzas Sobre Superficies Planas15JavierSamakОценок пока нет

- Flujp y Ecuacion de CpntinuidadДокумент10 страницFlujp y Ecuacion de CpntinuidadJUAN DAVID GABRIEL RODRIGUEZ BERMEOОценок пока нет

- Octava Práctica - Problemas de La Primera Ley de La TermodinámicaДокумент2 страницыOctava Práctica - Problemas de La Primera Ley de La TermodinámicaMelisa Thiara Paz LauraОценок пока нет

- Facultad de Medicina HumanaДокумент5 страницFacultad de Medicina HumanayosaraОценок пока нет

- Tesis Diego VillagomezДокумент130 страницTesis Diego VillagomezPaulo Israel Mejía TrejoОценок пока нет

- 03.01.03-Hormigones Con Agregados LivianosДокумент29 страниц03.01.03-Hormigones Con Agregados LivianosJuan ChubutОценок пока нет