Академический Документы

Профессиональный Документы

Культура Документы

Informe Enayos-Tecnologia de L Concreto - Universidad Nacional de Jaen

Загружено:

JHIMMY DIAZ GONZALESОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Informe Enayos-Tecnologia de L Concreto - Universidad Nacional de Jaen

Загружено:

JHIMMY DIAZ GONZALESАвторское право:

Доступные форматы

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

INTRODUCCIÓN

En el siguiente informe se presentara la importancia que tiene el concreto

aplicado al mundo de la construcción y sobre todo saber porque se tiene que

hacer ensayos de laboratorio, los resultados obtenidos de cada ensayo permite

elaborar un buen diseño de concreto. El concreto es un material durable y

resistente, dado que se trabaja en su forma líquida, prácticamente puede adquirir

cualquier forma.

Tecnología del concreto está definido como conjunto de conocimientos

científicos orientados a la aplicación del concreto en la construcción. Cada

elemento del concreto dará un parámetro de diseño.

El concreto es el material constituido por la mezcla en ciertas

proporciones de cemento, agua, agregados y opcionalmente aditivos, que

inicialmente denota una estructura plástica y moldeable, que posteriormente

adquiere una consistencia rígida con propiedades aislantes y resistentes, lo que

lo hace un material ideal para la construcción.

También se explicara datos sobre utilizar ceniza de cascara de arroz

como aditivo para concreto y comprobar si cumple con la resistencia. La ceniza

según una investigación favorece puzolana para mortero, en este trabajo se

aplica al concreto experimentando que mejore su rendición.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

ÍNDICE

INTRODUCCIÓN

Índice

OBJETIVOS

Objetivo general

Objetivos específicos:

I.- MARCO TEÓRICO

1.- DATOS SOBRE LA CANTERA DEL MATERIAL EXTRAÍDO

1.1.- Ubicación

1.2.- geología

2.- AGREGADOS PARA CONCRETO

2.1.- concepto

2.2.- clasificación

A.- agregado fino

B.- agregado grueso

3.- PROPIEDADES FÍSICAS DE LOS AGREGADOS

3.1.- PESO ESPECÍFICO Y ABSORCIÓN

3.1.1.- PESO ESPECÍFICO (p.e)

3.1.2.- PESO ESPECÍFICO APARENTE (𝑷. 𝒆. 𝒂)

3.1.3.- PESO ESPESIFICO DE MASA. (𝑷. 𝒆. 𝒎)

3.1.4.- PESO ESPECIFICO DE MASA SATURADA SUPERFICIALMENTE

SECA: (𝑷. 𝒆. 𝒔. 𝒔. 𝒔. )

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

3.1.5.- ABSORCIÓN:

3.1.6.- PORCENTAJE DE ABSORCIÓN: (𝑨𝒃. )

4.- ANÁLISIS GRANULOMÉTRICO

5.- MÓDULO DE FINURA

6.- TAMAÑO MÁXIMO

7.- TAMAÑO MAXIMO NOMINAL

8.- PESO UNITARIO (𝑷. 𝑼. )

9.- CONTENIDO DE HUMEDAD

10. ESTUDIO FISICO-QUIMICO DE LA CENIZA DE CASCARA DE ARROZ

(RHA)

II.- ENSAYOS DE LABORATORIO Y RESULTADOS OBTENIDOS

1.- PESO ESPECÍFICO

1.1.- EQUIPOS UTILIZADOS

1.2.- PREPARACIÓN DE LA MUESTRA

1.3.- PROCEDIMIENTO

1.4.- RESULTADOS OBTENIDOS

2.- ANÁLISIS GRANULOMÉTRICO

2.1.- EQUIPOS UTILIZADOS

2.2.- PREPARACIÓN DE LA MUESTRA

2.3.- PROCEDIMIENTO

2.4.- RESULTADOS OBTENIDOS

3.- MÓDULO DE FINURA

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

4.- TAMAÑO MÁXIMO

5.- PESO UNITARIO O VOLUMETRICO

5.1.- EQUIPOS PARA PESO UNITARIO

5.2.- PREPARACIÓN DE LA MUESTRA

5.3.- PROCEDIMIENTO

5.4.- RESULTADOS OBTENIDOS

6.- CONTENIDO DE HUMEDAD

6.1.- EQUIPOS UTILIZADOS

6.2.- PROCEDIMIENTO

6.3.- RESULTADOS OBTENIDOS

III.- DISEÑO DEL CONCRETO

3.1 CARACTERÍSTICAS DE LOS MATERIALES

3.2 DETERMINACIÓN DE LA RESISTENCIA PROMEDIO

3.3 TAMAÑO MÁXIMO NOMINAL DEL AGREGADO

3.4 ASENTAMIENTO

3.5 VOLUMEN UNITARIO DE AGUA

3.6 CONTENIDO DE AIRE

3.7 RELACIÓN AGUA CEMENTO

3.8 FACTOR CEMENTO

3.9 CONTENIDO DE AGREGADO GRUESO

3.10 VOLÚMENES ABSOLUTOS

3.11 CONTENIDO DE AGREGADO FINO

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

3.12 VALORES DE DISEÑO

3.13 CORRECCIÓN POR HUMEDAD DEL AGREGADO

3.14.- PROCEDIMIENTO DEL MEZCLADO

3.15 RESULTADOS OBTENIDOS

CONCLUSIONES

RECOMENDACIONES

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

OBJETIVOS

Objetivo general

Practicar cada ensayo de laboratorio (contenido de humedad,

granulometría, peso específico, absorción, etc.) siguiendo la guía de práctica,

para luego obtener resultados lógicos y llegar a diseñar un concreto resistente.

Objetivos específicos:

Experimentar ceniza de cascara de arroz como un aditivo, y analizar si

facilita mayor resistencia o no comparado a un concreto normal.

Comprobar si un agregado grueso zarandeado es mejor que un agredo

grueso procesado. Y cuál de los dos agregados gruesos permite obtener un

concreto más duradero y resistente.

Verificar una vez diseñado el concreto si cumple con cada parámetro del

diseño en caso de slump, contenido de aire, etc.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

I.- MARCO TEÓRICO

1.- DATOS SOBRE LA CANTERA DEL MATERIAL EXTRAÍDO

1.1.- Ubicación

La cantera CRUCE CHANANGO, se encuentra ubicada políticamente:

DEPARTAMENTO : CAJAMARCA.

PROVINCIA : JAÉN.

DISTRITO : BELLAVISTA

CASERÍO : CHANANGO

En el Kilómetro 27.50 de la carretera Chamaya- San Ignacio, en lecho

del Río Amojú o también llamado Quebrada Jaén.

La ubicación en coordenadas UTM GSW-84:

Las coordenadas que se muestran a continuación son las que se

obtuvieron del perímetro con la ayuda de un GPS Garmin Etrex Vista hcx.

TABLA 01: COORDENADAS DE LA CANTERA MATERIALES S.A.C.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

VÉRTICE ESTE NORTE

1 749475.93 m 9374626.12 m

2 749488.99 m 9374560.42 m

3 749529.79 m 9374566.78 m

4 749581.81 m 9374567.28 m

5 749604.01 m 9374565.18 m

6 749470.55 m 9374503.22 m

7 749496.01 m 9374455.77 m

8 749629.13 m 9374499.03 m

9 749714.52 m 9374489.74 m

10 749836.35 m 9374520.78 m

11 749826.88 m 9374549.88 m

12 749786.73 m 9374543.77 m

13 749666.16 m 9374583.03 m

14 749761.00 m 9374700.00 m

15 749566.40 m 9374669.34 m

1.2.- geología

ESQUEMA 01: DE SU UBICACIÓN Y LOCALIZACIÓN DE LA

CANTERA MATERIALES S.A.C, UBICADA A LA MARGEN IZQUIERDA DE LA

CARRETERA JAEN- SAN IGNACIO.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

ORIGEN.

Los agregados que se producen en la cantera Cruce Chanango; está

constituida por depósitos aluvio fluviales que conforman el cauce y áreas de

inundación de la quebrada Jaén o Río Amojú, con volúmenes que superan los

98, 000.00 m3 por año de agregado general (hormigón).

Estos depósitos están compuestos por material granular gravo arenoso

pobremente gradados con escaso fino (hormigón), los mismos que son

procesados en el mismo lugar, donde existe una planta procesadora que

permite obtener piedra chancada de diferentes dimensiones así como arena

gruesa.

Las aguas que generan la escorrentía del Río Amojú, provienen de los

pueblos de la parte alta de la ciudad (San Francisco, La Cascarilla, La

Rinconada, Santa María, etc.), en los encontramos pequeños manantiales,

puquios, generan el cauce del río.

El Río Amojú, desde sus inicios aguas arriba, se ve lleno de vegetación,

y en temporadas lluviosas arrastra hasta la ciudad material orgánico que en el

presente informe se debe de tener en cuenta para su análisis.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Geología: Corresponden a depósitos cuaternarios aluvio fluviales;

suelos gravo arenosos con escasos finos, predominan elementos de formas

redondeadas a sub redondeadas.

Derivan de la descomposición de rocas que conforman el basamento

rocoso a lo largo del eje de la quebrada aguas arriba de la cantera,

mayormente de origen volcánico perteneciente a la formación Oyotún y en

menor proporción calizas de la formación Chulec y areniscas del grupo

Goyarisquizga.

2.- AGREGADOS PARA CONCRETO

2.1.- concepto

Son materiales resistentes y durables que se combinan con los

aglomerantes y el agua formando los concretos y morteros. La importancia de

los agregados radica en que constituye alrededor de 75% en volumen de una

mezcla típica de concreto.

2.2.- clasificación

A.- agregado fino

Se consideran como agregados finos a la arena o piedra natural

finamente triturada de dimensiones reducidas y que pasan el tamiz

9.5𝑚𝑚 (3⁄8 ") y que cumplen con los límites establecidos en la norma ITINTEC

400.037.

Foto 1 (extracción del agregado fino)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

B.- agregado grueso

Se define como agregado grueso al material retenido en el tamiz

4.75 𝑚𝑚 (N° 4) proveniente de la desintegración natural o mecánica de las rocas

que cumplen con los límites establecidos en la norma ITINTEC 400.037.

a.- grava: comúnmente llamado canto rodado, es el conjunto de

fragmentos pequeños de piedra, provenientes de la desintegración natural de las

rocas, por acción del hielo y otros agentes atmosféricos, encontrándose en

canteras y lechos de ríos depositados en forma natural.

Cada fragmento se presenta en forma más o menos redondeada. Las

gravas pesan de 1600 𝑘𝑔⁄𝑚3 a 1700 𝑘𝑔⁄𝑚3 .

b.- Piedra partida o chancada: Agregado grueso obtenido por

trituración artificial de rocas o gravas. Su función principal es la de dar volumen

y aportar su propia resistencia. Los ensayos indican que la piedra chancada o

partida da concretos ligeramente más resistentes que los hechos con piedra

redondeada. El peso de la piedra chancada se estima en 1450 𝑘𝑔⁄𝑚3 a 1500

𝑘𝑔⁄𝑚3 .

Foto 2 (extracción del agregado grueso)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

3.- PROPIEDADES FÍSICAS DE LOS AGREGADOS

3.1.- PESO ESPECÍFICO Y ABSORCIÓN

3.1.1.- PESO ESPECÍFICO (p.e)

Relación entre la masa de un volumen unitario del material y la masa de

igual volumen de agua destilada, libre de gas a una temperatura especificada.

Para agregado fino

𝑾𝟎

(𝑷. 𝒆) =

𝑽 − 𝑽𝒂

𝑾𝟎 : Peso en el aire de la muestra seca en estufa (𝑔𝑟. )

𝑽: Volumen del frasco o picnómetro utilizado (𝑐𝑚3 )

𝑽𝒂 : Peso en 𝑔𝑟 o volumen del agua añadida en el frasco en 𝑐𝑚3 .

Para agregado grueso

𝑨

(𝑷. 𝒆) =

𝑩−𝑪

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

𝑨: Peso en el aire de la muestra seca al horno (𝑔𝑟)

𝑩: Peso en el aire de la muestra satura con superficie seca (𝑔𝑟)

𝑪: Peso en el agua de la muestra satura (𝑔𝑟)

3.1.2.- PESO ESPECÍFICO APARENTE (𝑷. 𝒆. 𝒂)

Relación de masa en el aire de un volumen unitario del material, a la

masa en el aire (igual densidad) de un volumen igual de agua destilada libre de

gas, a una temperatura especificada. Cuando el material es un sólido, se

considera el volumen de la porción impermeable.

Para agregado fino

𝑨

(𝑷. 𝒆. 𝒂) =

𝑩+𝑺−𝑪

A= peso en el aire de la muestra seca (gr)

B= Peso del picnómetro aforado lleno de agua (gr)

C= Peso total del picnometro aforado con la muestra y lleno de agua (gr)

S= Peso de la muestra Saturada superficie seca (gr)

Para agregado grueso:

𝑨

(𝑷. 𝒆) =

𝑨−𝑪

𝑨: Peso en el aire de la muestra seca al horno (𝑔𝑟)

𝑩: Peso en el aire de la muestra satura con superficie seca (𝑔𝑟)

3.1.3.- PESO ESPESIFICO DE MASA. (𝑷. 𝒆. 𝒎)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Viene a ser la relación entre la masa en el aire de un volumen unitario

del material permeable (incluyendo los poros permeables e impermeables del

material), a la masa en el aire (de igual densidad) de un volumen igual de agua

destilada libre de gas a una temperatura especificada.

Para el agregado fino

𝒘𝟎

𝑷. 𝒆. 𝒎 =

𝑽 − 𝑽𝒂

𝑽: Volumen del frasco (𝑐𝑚3 )

𝒘𝟎 : Peso en el aire de la muestra secada en estufa (𝑔𝑟).

𝑽𝒂 : Peso en (𝑔𝑟) o volumen (𝑐𝑚3 ) del agua añadida al frasco.

Para el agregado grueso:

𝑨

𝑷. 𝒆. 𝒎 =

𝑩−𝑪

𝑨: Peso en el aire, de la muestra seca al horno (𝑔𝑟).

𝑩: Peso en el aire, de la muestra saturada con superficie seca (𝑔𝑟).

𝑪: Peso en el agua, de la muestra seca al horno (𝑔𝑟).

3.1.4.- PESO ESPECIFICO DE MASA SATURADA

SUPERFICIALMENTE SECA: (𝑷. 𝒆. 𝒔. 𝒔. 𝒔. )

Tiene la misma definición que el peso Específico de Masa, con la

diferencia de que la masa incluye el agua en los poros permeables. El peso

específico que más se utiliza, por su fácil determinación para calcular el

rendimiento del concreto o la cantidad necesaria de agregado para un volumen

dado de concreto, es aquel que está referido a la condición de saturado con

superficie seca del agregado.

Para agregado fino

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

𝟓𝟎𝟎

(𝑷. 𝒆. 𝒔. 𝒔. 𝒔. ) =

𝑽 − 𝑽𝒂

𝑽: Volumen del frasco o picnómetro utilizado (𝑐𝑚3 )

𝑽𝒂 : Peso en 𝑔𝑟 o volumen del agua añadida en el frasco en 𝑐𝑚3 .

Para agregado grueso

𝑩

(𝑷. 𝒆) =

𝑩−𝑪

𝑩: Peso en el aire de la muestra satura con superficie seca (𝑔𝑟)

𝑪: Peso en el agua de la muestra satura (𝑔𝑟)

3.1.5.- ABSORCIÓN:

Es la cantidad de agua que un agregado necesita para pasar de la

condición seca a la condición de saturado superficialmente.

Capacidad que tienen los agregados para llenar de agua los vacíos

permeables de su estructura interna, al ser sumergidos durante 24 horas en esta.

Esta característica de los agregados que dependen de la porosidad, es de suma

importancia para realizar correcciones en las dosificaciones de mesclas de

concreto.

A la vez la absorción influye en otras propiedades del agregado, como la

adherencia del cemento, la estabilidad química, la resistencia a la abrasión y la

resistencia del concreto al congelamiento y deshielo.

A menudo se considera que, los agregados absorben o ceden el agua

en defecto exceso para quedar saturados superficialmente seco (𝑠. 𝑠. 𝑠), antes

de que el concreto llegue a fraguar, sin embargo, cuando se trabaja con

agregados secos, los poros permeables se pueden obstruir, e impedir que

lleguen a la saturación. Es aconsejable, por lo tanto, determinar el porcentaje de

absorción entre los 10 y 30 primeros minutos, ya que la absorción total en la

práctica nunca se cumple.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

3.1.6.- PORCENTAJE DE ABSORCIÓN: (𝑨𝒃. )

Es la relación de incremento en peso de la muestra seca.

Para agregado fino

𝑺−𝑨

(𝑨𝒃. ) = ∗ 𝟏𝟎𝟎%

𝑨

A= PESO EN EL AIRE DE LA MUESTRA SECA (gr)

B= Peso del picnómetro aforado lleno de agua (gr)

C= Peso total del picnómetro aforado con la muestra y lleno de agua (gr)

S= Peso de la muestra Saturada superficie seca (gr)

Para agregado grueso

𝑩−𝑨

(𝑨𝒃) = ∗ 𝟏𝟎𝟎%

𝑨

𝑨: Peso en el aire de la muestra seca al horno (𝑔𝑟)

𝑩: Peso en el aire de la muestra satura con superficie seca (𝑔𝑟)

4.- ANÁLISIS GRANULOMÉTRICO

Los requisitos de las normas ASTM C 33 o AASHTO M6/M80, COVENIN

277, IRAM 1512, NCh163, NMX-C-111, NTC 174, NTP400.037, UNIT 84

permiten un rango relativamente amplio en la granulometría del agregado fino,

pero las especificaciones de otras organizaciones, a veces, son más restrictivas.

La granulometría más deseable para el agregado fino depende del tipo

de obra, si la mezcla es rica y del tamaño máximo del agregado grueso. En

mezclas más pobres, o cuando se usan agregados gruesos de pequeñas

dimensiones, es conveniente, para que se logre una buena trabajabilidad, que la

granulometría se aproxime al porcentaje máximo recomendado que pasa por

cada tamiz.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

En general, si se mantiene constante la relación agua-cemento y se elige

correctamente la relación agregado fino-agregado grueso, se puede usar un

amplio rango de granulometrías, sin efectos considerables sobre la resistencia.

Sin embargo, algunas veces, se logrará la mayor economía con el ajuste de la

mezcla de concreto para que se adapte a la granulometría de los agregados

locales.

a.- Agregados finos

La granulometría es la distribución por tamaño de las partículas de

arena. La distribución del tamaño de partículas se determina por separación con

una serie de mallas normalizadas, las mallas normalizadas utilizadas para el

agregado fino son las N° 4, 8, 16, 30, 50 y 100.

Especificaciones técnicas

El reglamento nacional de edificaciones especifica la granulometría de

la arena en concordancia con las normas del ASTM. Los requerimientos se dan

en la siguiente tabla:

LÍMITES DE GRANULOMETRÍA SEGÚN EL ASTM

MALLA PORCENTAJE QUE

PASA

(Acumulativo)

3⁄8 " 9.5 𝑚𝑚 100

N° 4 4.75 𝑚𝑚 95 a 100

N° 8 2.36 𝑚𝑚 80 a 100

N° 16 1.18 𝑚𝑚 50 a 85

N° 30 600 𝜇𝑚 25 a 60

N° 50 300 𝜇𝑚 10 a 30

N° 100 150 𝜇𝑚 0 a 10

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

El control de la granulometría se aprecia mejor mediante un gráfico, en

el que las ordenadas representan el porcentaje acumulado que pasa la malla y

las abscisa, las aberturas correspondientes.

La norma ASTM, exceptúa los concretos preparados con más de

300 𝑘𝑔⁄𝑚3 de los porcentajes requeridos para el material que pasa las mallas

N° 50 y N° 100 que, en este caso puede reducirse a 5% y 0% respectivamnete.

Esta proporción se explica porque el mayor contenido de cemento

contribuye a la plasticidad del concreto y la compacidad de la pasta, función que

cumple el agregado más fino.

La norma prescribe que la diferencia entre el contenido que pasa una

malla y el retenido en la siguiente, no debe ser mayor que del 45% del total de la

muestra, de esta manera se tiende a una granulometría más regular.

El agregado fino actúa como lubricante del agregado grueso,

ayudándolo a distribuir en toda su masa.

Usos granulométricos

C: para arena gruesa.

M: para arena mediana.

F: para arena fina.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

PORCENTAJE DE PESO (MASA) QUE PASA

TAMIZ N° LÍMITES C M F

TOTALES

3/8” 100 100 100 100

N° 4 89 – 100 95 – 100 89 – 100 89 – 100

N° 8 65 – 100 80 – 100 65 – 100 80 – 100

N° 16 45 – 100 50 – 85 45 – 100 70 – 100

N° 30 25 – 100 25 – 60 25 – 80 55 – 100

N° 50 5 – 70 10 – 30 5 – 48 5 – 70

N° 100 0 – 12 2 – 10 0 - 12 0 – 12

b.- Agregados grueso

El agregado grueso deberá estar graduado dentro de los límites

establecidos en la norma ITINTE 400.037 o en la norma ASTM C 33.

5.- MÓDULO DE FINURA

El módulo de finura se puede definir como el indicador del grosor

predominante en el conjunto de partículas de un agregado. Es un índice

aproximado del tamaño medio de los agregados. Cuando este índice es bajo

quiere decir que el agregado es fino, cuando es alto es señal de lo contrario.

a.- Agregado fino:

El módulo de finura se calcula sumando los porcentajes acumulativos

retenidos en la serie de mallas estándares: N° 4, N° 8, N° 16, N° 30, N° 50, N°

100 y dividiendo entre 100.

∑ % 𝑹𝒆𝒕. 𝑨𝒄𝒖𝒎𝒖𝒍. ( 𝑵º 𝟒, 𝑵º 𝟖, 𝑵º 𝟏𝟔, 𝑵º 𝟑𝟎, 𝑵º 𝟓𝟎, 𝑵º 𝟏𝟎𝟎)

𝒎𝒇 =

𝟏𝟎𝟎

Especificaciones técnicas

Según la norma ASTM la arena debe tener un módulo de finura no menor

de 2.3 ni mayor de 3.1

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Se estima que las arenas comprendidas entre los módulos 2.2 y 2.8

producen concretos de buena trabajabilidad y reduce segregación; y que las que

se encuentran entre 2.8 y 3.1 son las más favorables para los concretos de alta

resistencia.

b.- Agregado grueso

El módulo de finura se calcula sumando los porcentajes acumulativos

retenidos en la serie de mallas estándares: 3", 1 1⁄2 ", 3⁄4 ", 3⁄8 ", N° 4, N° 8, N°

16, N° 30, N° 50, N° 100 y dividiendo entre 100.

∑ % 𝑹𝒆𝒕. 𝑨𝒄𝒖𝒎𝒖𝒍. (𝟑",𝟏𝟏𝟐 ", 3⁄4 ", 𝟑⁄𝟖 ", 𝑵º 𝟒, 𝑵º 𝟖, 𝑵º 𝟏𝟔, 𝑵º 𝟑𝟎, 𝑵º 𝟓𝟎, 𝑵º 𝟏𝟎𝟎)

𝒎𝒈 =

𝟏𝟎𝟎

6.- TAMAÑO MÁXIMO

Está dado por la malla inmediata superior a la que retiene el 15%, o más

del agregado tamizado.

7.- TAMAÑO MAXIMO NOMINAL

Se conoce así el tamiz más pequeño que produce el primer retenido.

Ha quedado comprobado que cuando se extiende la granulometría del

agregado a un tamaño máximo mayor, hasta una pulgada y media, las

necesidades de agua en la mescla se pueden reducir, tal es así que para una

trabajabilidad y riqueza especificada se puede obtener mayor resistencia,

reduciendo la relación agua cemento.

Cuando se sobrepasa el tamaño máximo de pulgada y media, los

incrementos de resistencia debido a la reducción de agua se compensan por los

efectos de la menor área de adherencia y las discontinuidades producidas por

los agregados muy grandes.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

8.- PESO UNITARIO (𝑷. 𝑼. )

Se lo define como el peso del material seco que se necesita para llenar

cierto recipiente de volumen unitario. También se le denomina peso volumétrico

y se emplea en la conversión de cantidades en peso a cantidades en volumen y

viceversa.

El peso unitario de los agregados está en función directa del tamaño,

forma y distribución de las partículas, y el grado de compactación (suelto o

compacto).

(𝑷. 𝑼. ) = (𝑾𝑺 )𝒇

𝑾𝑺 : Peso neto del agregado

𝒇: Factor

Especificaciones técnicas

Las especificaciones técnicas indican que en el caso de las arenas, el

peso unitario compactado varía entre 1 550Kg/m3 y 1 750Kg/m3 disminuyendo

en un 20% para el peso unitario suelto.

9.- CONTENIDO DE HUMEDAD

Cantidad de agua que contiene el agregado en un momento dado.

𝑾𝑺+𝑯 – 𝑾𝑺

𝑪. 𝑯. = ( ) ∗ 𝟏𝟎𝟎%

𝑾𝑺

𝑪. 𝑯.: Es el contenido de humedad [%]

𝑾𝑺+𝑯 : Es la masa inicial de la muestra [𝑔]

𝑾𝑺 : Es la masa de la muestra seca [𝑔]

El contenido de humedad varía de acuerdo a las siguientes condiciones:

Seco.- no existe humedad alguna en el agregado. Secado prolongado

en una estufa a una temperatura de 105 ± 5℃ .

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Seco al aire.- existe algo de humedad en el árido. Secado en el medio

ambiente y su porcentaje de humedad es menor que el de absorción.

Saturado y superficialmente seco.- estado en el cual todos los poros

del árido están llenos de agua. Condición ideal del agregado, en el cual no

absorbe y cede agua.

Húmedo.- existe una película de agua que rodea al agregado. El

contenido de humedad es mayor que el porcentaje de absorción.

10. ESTUDIO FISICO-QUIMICO DE LA CENIZA DE CASCARA DE

ARROZ (RHA)

La caracterización de la ceniza de cascara de arroz RHA, producida en

las condiciones de operación fijadas como "standard" en el horno piloto, ha

quedado determinada por los siguientes aspectos: análisis químico,

molturabilidad (tiempo requerido para alcanzar una finura determinada); análisis

granulométrico y determinación de la superficie específica Blaine; determinación

del peso específico; análisis cualitativo por difracción de rayos X y

espectroscopia de absorción infrarroja; determinación del contenido de sílice

reactiva y valoración de su aptitud como adición activa al cemento.

Foto 3 (extracción de la ceniza cascara de arroz)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

10.1. Análisis químico

Realizado según el "Pliego de prescripciones técnicas generales para la

recepción de cementos RC-75" (10), previa fusión alcalina para solubilización de

la muestra.

La composición química de la ceniza puede considerarse absolutamente

normal de acuerdo con la bibliografía consultada, destacando un apreciable

contenido de sílice de cuyas características mineralógicas y cristalográficas

dependerá la mayor o menor actividad para combinarse con cal y formar silicatos

calcicos hidratados en medio acuoso, con capacidad para desarrollar

propiedades cementicias. En la Tabla 1 se recogen, a título comparativo,

resultados de análisis de distintos trabajos, y en la Tabla 2 los resultados

obtenidos sobre tres muestras de RHA después de desecar (105° C) y de

calcinar (1.000° c) respectivamente.

La normativa española (UNE 80-302) (13) señala que el porcentaje de

sílice reactiva que deben poseer las puzolanas naturales y cenizas volantes tiene

que ser superior al 25 %. Esta sílice se determina por diferencia entre la sílice

total y la sílice que queda inalterada como residuo insoluble, una vez realizado

un ataque mediante ácido clorhídrico (HCI) e hidróxido potásico (KOH).

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Para la ceniza de cascara de arroz estudiada este valor de sílice reactiva

dio un resultado del 79,86 %, lo que la hace muy apropiada, según éste dato,

para su utilización como adición.

En la Tabla 2 se recogen los resultados analíticos de tres muestras de

ceniza, obtenidas con el horno piloto en días diferentes, pero en similares

condiciones, en la última de las cuales se realizó la determinación de la sílice

reactiva obteniéndose el valor anteriormente mencionado.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

II.- ENSAYOS DE LABORATORIO Y RESULTADOS OBTENIDOS

1.- PESO ESPECÍFICO

1.1.- EQUIPOS UTILIZADOS

Para agregado fino

Método de ensayo: Peso específico y absorción del agregado fino – ASTM

C128

- Balanza con sensibilidad de 0.1𝑔𝑟 y capacidad no menor de 1 𝑘𝑔.

- Frasco volumétrico cuya capacidad sea 500 cm3 calibrado hasta

0.10 cm3 a 20℃ −Picnómetro.

- Molde cónico, metálico, diámetro menor 4𝑐𝑚, diámetro mayor 9𝑐𝑚,

y altura 7.5𝑐𝑚.

- Varilla de metal, con un extremo redondeado, de 25 ± 3 𝑚𝑚 de

diámetro y 340 ± 15 𝑔𝑟 de peso.

Para el agregado grueso

Método de ensayo: Peso específico y absorción del agregado grueso – ASTM

C127

- Balanza con sensibilidad de 0.5gr y capacidad no menor de 5 kg.

- Estufa.

- Cesta de malla de alambre, con abertura no mayor de 3 𝑚𝑚.

- Depósito adecuado para sumergir la cesta de alambre en el agua.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

1.2.- PREPARACIÓN DE LA MUESTRA

Para el agregado fino

A través del método de cuarteo extraemos 3 Kg de arena y secamos a

una temperatura de 100°C, luego separamos 1000 gr y colocamos en un

recipiente lleno de agua de tal forma que hidrate el material por un tiempo de 24

horas.

Después de las 24 horas extendemos el material en una tara o superficie

plana y con un objeto que brinde un secado suave o de forma tibia, eliminamos

las partículas de agua.

Foto 4 (secado de agregado fino a temperatura liviana)

El método de secado se hace por un tiempo hasta que el material a

través de un cono metálico que sirva de molde se derrumbe por sí solo, se

compacta el material dentro del cono dando 25 golpes con un metal. Si el

material derrumba entonces alcanzo una condición de saturado de superficie

seca.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Foto 5 (agregado fino sss)

Para el agregado grueso

A través de método de cuarteo extraemos 12 Kg de grava y llevamos a

una temperatura determinada para realizar el secado, luego sacamos un

promedio de 5000 gr para el ensayo, rechazando todo el material que pasa por

el tamiz N° 4, y dejamos hidratando por 24 horas.

1.3.- PROCEDIMIENTO

Para el agregado fino

Una vez obtenido el material en la preparación de la muestra se extrae

500 gr y se coloca en el frasco (picnómetro) y se le añade agua destilada o

mineral hasta una cantidad determinada que está señalada en el frasco.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Foto 6 (agitando el picnómetro con agregado fino)

Luego hacemos rodar o agitamos el frasco, hasta eliminar todas las

burbujas de aire, se pesa y se saca datos como el peso del frasco, el agua

añadido.

Después se le coloca al horno a temperatura 110°C por un tiempo de 24

horas, y luego pesamos el material.

Agregado grueso

Una vez obtenido el material en la preparación de la muestra se extrae

el material del recipiente y se deja rodar en un manto absorbente de agua para

secar las películas de agua visibles, y luego pesamos el material con una

aproximación de 0.5 gr

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Foto 7 (secado de agregado grueso a sss)

Después de pesar, coloque de inmediato la muestra saturada con

superficie seca en la cesta de alambre y determine su peso en agua a

temperatura de 20°C a 25°C.

Foto 8 (agregado grueso sumergido al agua)

Luego llevamos al horno a una temperatura de 100°C a 110°C por un

tiempo de 24 horas y nuevamente pesamos.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

1.4.- RESULTADOS OBTENIDOS

Agregado fino

DATOS

A= PESO EN EL AIRE DE LA MUESTRA SECA (gr) 491.21

B= Peso del picnómetro aforado lleno de agua (gr) 921.62

C= Peso total del picnómetro aforado con la muestra y lleno de agua (gr) 1240.91

S= Peso de la muestra Saturada superficie seca (gr) 500

CALCULOS

Peso específico aparente A/(B+S-C) 2.718

Peso Específico aparente SSS A/(B+S-C) 2.718

Peso Específico Nominal A/(B+A-C) 2.857

Absorción % 100*(S-A)/A 1.789

Agregado grueso

DATOS

A= PESO EN EL AIRE DE LA MUESTRA SECA (gr) 4902

B= PESO EN EL AIRE DE LA MUESTRA SATURADA CON

SUPERFICIES SECA (gr) 5000

C= PESO SUMERGIDO EN AGUA DE LA MUESTRA SATURADA (gr) 3104

CALCULOS

Peso especifico aparente A/(B-C)

Peso Especifico aparente SSS A/(B-C) 2.585

Peso Específico Nominal A/(A-C) 2.726

Absorción % 100*(B-A)/A 1.999

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

2.- ANÁLISIS GRANULOMÉTRICO

2.1.- EQUIPOS UTILIZADOS

Método de ensayo: Análisis por tamices de agregado fino y grueso –

ASTM C 136

Agregados finos

Una balanza con sensibilidad de 0.1% del peso de la muestra a ensayar.

Juego de tamices conformados por: Nº 200 Nº 100, Nº 50,Nº 30,Nº 16,Nº 8,Nº

4, 3⁄8 ,̎ 1⁄2 ̎ , 3⁄4 ̎ , 1 ̎, 1 1⁄2 ̎, 2 ̎.

Estufa capaz de mantener una temperatura de 110°C ± 5°C

Agua

Agregados grueso

La granulometría del agregado grueso está especificada en 10 series

granulométricas normadas por el ASTM; en el caso del agregado elegido por

nuestro grupo de trabajo se utilizará la siguiente:

N° Tamaño % que pasa por los tamices normalizados

ASTM Nominal 25.0mm 19.0mm 12.5mm 9.5mm 4.75mm 2.36mm 1.18mm

(1”) (3/4”) (1/2”) (3/8”) (N°4) (N°8) (N°16)

67 19 a 9.5 100 90 a 100 20 a 55 0 a 10 0a 5

Una balanza con sensibilidad del 0.1% del peso de la muestra a ensayar.

Juego de tamices conformados por: N°4, ¼”,3/8”,1/2”, 3/4", 1”.

Una estufa (105°C)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

2.2.- PREPARACIÓN DE LA MUESTRA

Para agregado fino

Extraemos 1000 gr de arena y luego lavamos el material por varios

minutos hasta obtener un agua limpia.

Escurrimos el agua y secamos el material, para luego pesar lo que

todavía nos queda de material.

Enfriamos el material y alistamos el tamiz (1/4” hasta cazoleta)

Para el agregado grueso

Extraemos 6 kg de la grava seca y alistamos el tamiz (1 1/2” hasta N°8)

2.3.- PROCEDIMIENTO

Foto 9 (juego de tamices)

Agregado fino

Una vez obtenido la preparación de la muestra empezamos a tamizar de

forma manual o mecánica, en nuestro caso lo hicimos de forma manual de tamiz

en tamiz, luego pesamos lo que esa malla retiene y se toma datos.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Agregado grueso

Una vez obtenido la preparación de la muestra empezamos a tamizar de

forma manual o mecánica, en este informe lo hicimos de forma manual con la

única diferencia del agregado fino es que el agregado grueso se hace más rápido

por el volumen que ocupada cada partícula (grava), a continuación se pesa lo

que retiene dicha malla y se toma los datos.

2.4.- RESULTADOS OBTENIDOS

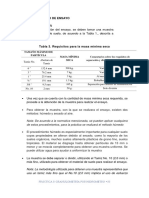

Agregado fino (peso de la muestra = 1400gr)

PESO INICIAL 1400

DATOS

ABERTURA MALLA PESO %RETENIDO RETENIDO

Pulg. mm. RETENIDO PARCIAL ACUMULADO % QUE PASA

(1/4) 6.35 0 0.00 0.00 100.00

4 4.76 22.14 1.58 1.58 98.42

8 2.38 231.76 16.55 18.14 81.86

10 2 0 0.00 18.14 81.86

16 1.19 333.67 23.83 41.97 58.03

20 0.84 0 0.00 41.97 58.03

30 0.59 149.96 10.71 52.68 47.32

40 0.42 0 0.00 52.68 47.32

50 0.3 248 17.71 70.40 29.61

80 0.18 0 0.00 70.40 29.61

100 0.15 270.02 19.29 89.68 10.32

200 0.07 83.97 6.00 95.68 4.32

BNDEJA 60.48 4.32 100.00

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

TOTAL 1400

Agregado grueso (peso de la muestra = 5000gr)

PESO INICIAL 5000

DATOS

ABERTURA MALLA PESO %RETENIDO RETENIDO

Pulg. mm. RETENIDO PARCIAL ACUMULADO % QUE PASA

3 76.2 0 0 0 100

2. ½ 63.5 0 0.00 0.00 100.00

2 50.8 0 0.00 0.00 100.00

1. ½ 38.1 0 0.00 0.00 100.00

1 25.4 1037 20.74 20.74 79.26

(3/4) 19.05 1914 38.28 59.02 40.98

(1/2) 12.7 1809 36.18 95.20 4.80

(3/8) 9.53 218.00 4.36 99.56 0.44

(1/4) 6.35 0 0.00 99.56 0.44

4 4.76 10 0.20 99.76 0.24

BNDEJA 12 0.24 100.00

TOTAL 5000

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

3.- MÓDULO DE FINURA

Método de ensayo: Módulo de finura – ASTM C 125

3.1.- Resultados obtenidos

Agregado fino

22.14+231.76+333.67+149.96+248+270.02

M.F. = = 2.869

100

4.- TAMAÑO MÁXIMO

El tamaño máximo de mi agregado es 1” (25.4 mm)

5.- PESO UNITARIO O VOLUMETRICO

Método de ensayo: Peso unitario del agregado - ASTM C 29.

Para agregado grueso el tamaño máximo está comprendido entre 5𝑐𝑚 y

10𝑐𝑚. En agregado fino el tamaño máximo es no mayor de 10𝑐𝑚. Además se

debe dejar caer el agregado desde una altura no mayor de 5cm. Por encima del

borde superior del recipiente.

5.1.- EQUIPOS PARA PESO UNITARIO

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

- Balanza que permita lecturas de por lo menos 0.1% del peso de la

muestra.

- Barra compactadora de acero, circular, recta, de 5⁄8 ̎ de diámetro y 60

cm de largo, con un extremo redondeado.

- Recipiente cilíndrico y de metal, suficientemente rígido para

condiciones duras de trabajo.

- Un cucharon.

Dimensiones de los recipientes que se pueden usar

DIÁMETRO ALTURA ESPESOR DEL TAMAÑO DE LAS

CAPACIDAD INFERIOR INTERIOR MATERIAL PARTÍCULAS MÁS

CALIBRE U.S.G GRANDES DEL

AGREGADO

pie3 dm3 𝑃𝑢𝑙𝑔. Cm 𝑃𝑢𝑙𝑔 Cm N° 10 a 12 𝑃𝑢𝑙𝑔. Cm

1/10 2.93 6.00 15.2 6.10 15.50 N° 10 a 12 ½” 12.70

1/3 9.44 8.00 20.3 11.46 29.10 N° 10 a 12 1” 25.40

½ 14.16 10.0 25.4 11.0 27.90 N° 10 a 12 1 1/2” 38.10

1 28.32 14.0 35.6 11.23 28.50 N° 10 a 12 4” 101.60

5.2.- PREPARACIÓN DE LA MUESTRA

Del material seco tanto agregado grueso como agregado fino por

separado, tendemos en un saco o superficie limpia de impurezas un promedio

regular que pueda llenar el recipiente indicado en la práctica.

Al recipiente que se hará el ensayo se le llena de agua y se pesa, del

mismo modo tomamos la medida de su temperatura.

5.3.- PROCEDIMIENTO

Agregado fino

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Una vez obtenido la preparación de la muestra se llena el material en el

recipiente de tal forma que quede en superficie plana y luego se pesa, este

ensayo se hace tres veces consecutivas y una vez pesado tomamos nota del

peso, esto es para peso unitario suelto.

Para el peso unitario compactado se hace el mismo ensayo por tres

veces, la única diferencia es que en este caso se compacta (se golpea 25 veces

por capa, y al recipiente se divide en tres capas).

Foto 10 (agregado fino para peso unitario)

Agregado grueso

Una vez obtenido la preparación de la muestra hacemos el mismo

ensayo del agregado fino, luego tomar datos.

Foto 11 (agregado grueso para peso unitario)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

5.4.- RESULTADOS OBTENIDOS

A.- Peso unitario suelto

Agregado fino

ENSAYO 1 2 3

Peso del recipiente(gr) 6650 6650 6650

Peso del recipiente + material (gr) 30100 29800 29950

Peso del material (gr) 23450 23150 23300

Factor (f) 0.0722 0.0722 0.0722

Peso unitario seco compactado (kg/m3) 1693.09 1671.43 1682.26

Peso unitario suelto promedio = 1682.26 (kg/m3)

Agregado grueso

ENSAYO 1 2 3

Peso del recipiente(gr) 6650 6650 6650

Peso del recipiente + material (gr) 28600 29450 28750

Peso del material (gr) 21950 22800 22100

Factor (f) 0.0722 0.0722 0.0722

Peso unitario seco compactado (kg/m3) 1584.79 1646.16 1595.62

Peso unitario suelto promedio = 1608.85 (kg/m3)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

B.- PESO UNITARIO COMPACTADO

Agregado fino

ENSAYO 1 2 3

Peso del recipiente(gr) 6650 6650 6650

Peso del recipiente + material (gr) 32500 32700 32500

Peso del material (gr) 25850 26050 25850

Factor (f) 0.0722 0.0722 0.0722

Peso unitario seco compactado (kg/m3) 1866.37 1880.81 1866.37

Peso unitario compactado promedio = 1871.18 (kg/m3)

Agregado grueso

ENSAYO 1 2 3

Peso del recipiente(gr) 6650 6650 6650

Peso del recipiente + material (gr) 30950 30750 30400

Peso del material (gr) 24300 24100 23750

Factor (f) 0.0722 0.0722 0.0722

Peso unitario seco compactado (kg/m3) 1754.46 1740.02 1714.75

Peso unitario compactado promedio = 1736.41 (kg/m3)

6.- CONTENIDO DE HUMEDAD

Método de ensayo: Contenido de humedad total del agregado por

secado – ASTM C 566

6.1.- EQUIPOS UTILIZADOS

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Una balanza con sensibilidad de 0.1% para agregado fino y cuya

capacidad no sea menor de 1 𝑘𝑔.

Tara: (Recipiente se utiliza para introducir la muestra en el horno.)

Estufa capaz de mantener una temperatura de 110°C ± 5°C.

6.2.- PROCEDIMIENTO

Se cuartea al material, tanto agregado grueso como agregado fino

Foto 12 (método de cuarteo para agregados)

Se pesa 3000 gr de agregado fino y 12000 gr de agregado grueso

estando húmedo

Se seca a una temperatura de 100°C a 110°C y se vuelve a pesar

Foto 13 (secado de agregados)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Se enfría el material y con los datos obtenidos se calcula lo que pide en

la práctica

6.3.- RESULTADOS OBTENIDOS

Agregado fino

ENSAYO

NUMERO DE ENSAYO 1 2 3

CONTENIDO N° 3 5 7

PARAMETROS

Peso del contenido mas suelo humedo (gr) 2314.21 0 0

Peso del contendedor mas suelo seco (gr) 2289.21 0 0

Peso del contenedor (gr) 314.21 0 0

CALCULOS

Peso del agua (gr) 25 0 0

peso de particulas solidas (gr) 1975 0 0

Contenido de Humedad (%) 1.27 0 0

OK 0 0

ENSAYO

NUMERO DE ENSAYO 1 2 3

CONTENIDO N° 3 5 7

PARAMETROS

Peso del contenido mas suelo humedo (gr) 6873.24 0 0

Peso del contendedor mas suelo seco (gr) 6856.24 0 0

Peso del contenedor (gr) 873.24 0 0

CALCULOS

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Peso del agua (gr) 17 0 0

peso de particulas solidas (gr) 5983 0 0

Contenido de Humedad (%) 0.28 0 0

OK 0 0

Agregado grueso

III.- DISEÑO DEL CONCRETO

3.1 CARACTERÍSTICAS DE LOS MATERIALES

a.- cemento

Marca: Pacasmayo

Tipo: portland T1

Peso específico: 3.15

Foto 14 (cemento utilizado en el ensayo)

b-. Agua

Potable

c.- agregados

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

TIPO FINO GRUESO

HUMEDAD (%) 1.265 0.284

PESO ESPECÍFICO DE MASA 2.718 2.585

ABSORCION (%): 1.789 1.999

MÓDULO DE FINEZA 2.869 .--

PESO SECO COMPACTADO (Kg/m3): 1871.18 1736.41

T MÁX. NOM (Pulg.) .-- 1

3.2 DETERMINACIÓN DE LA RESISTENCIA PROMEDIO

F’cr = f’c + k

K = 84

F’cr = 294

3.3 TAMAÑO MÁXIMO NOMINAL DEL AGREGADO

Tmax = 1 plg

3.4 ASENTAMIENTO

3 a 4 plg

Foto 15 (slump cumplio con 3.8 plg)

3.5 VOLUMEN UNITARIO DE AGUA

Volh2o = 193 lt/m3

3.6 CONTENIDO DE AIRE

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

C.A. = 1.5%

3.7 RELACIÓN AGUA CEMENTO

A/C = 0.56

3.8 FACTOR CEMENTO

Fcm = Vol h20 / A/C

Fcm = 193 / 0.558

Fcm (Kg) = 346 = 8.1 bolsa/m3

3.9 CONTENIDO DE AGREGADO GRUESO

b/b0 = 0.66

Peso del agregado grueso

0.66 * 1736.41 = 1146.0306 Kg/m3

3.10 VOLÚMENES ABSOLUTOS

CEMENTO = 0.110 m3

346 / 3.15 * 1000

AGUA = 0.193 m3

193 / 1 * 1000

AIRE 2 % = 0.015

AGR GRUESO = 0.44 m3

1146.0306 / 2.585 * 1000

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

SUMA DE VOLUMENES

CONOCIDOS 0.761

3.11 CONTENIDO DE AGREGADO FINO

VOLUMEN DE AGREGADO

FINO = 0.239 m3

1 - 0.761

PESO DEL AGREGADO FINO

SECO = 649.1 Kg/m3

0.239 * 1000 * 2.718

3.12 VALORES DE DISEÑO

CEMENTO 346.00 Kg

AGUA DE DISEÑO 193.00 Kg

AGREGADO FINO SECO 649.11 Kg

AGREGADO GRUESO SECO 1146.03 Kg

3.13 CORRECCIÓN POR HUMEDAD DEL AGREGADO

PESO

HÚMEDO

AGR. FINO 649.1 X 1.01265 = 657.32 Kg/m3

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

AGR.GRUESO 1146.03 X 1.00284 = 1149.285 Kg/m3

HUMEDAD

SUPERFICIAL

AGR. FINO 1.27 - 1.79 = -0.52 %

AGR.

GRUESO 0.28 - 2.00 = -1.72 %

APORTES DE HUMEDAD

AGR. FINO 649.11 * -0.00524 = -3.40135 Lt/m3

AGR.

GRUESO 1146.03 * -0.01715 = -19.6544 Lt/m3

APORTE DE HUMEDAD DE AGREGADOS -23.0558 Lt/m3

AGUA

EFECTIVA 193 - -23.06 = 216.06

PESO DE LOS MATERIALES CORREGIDOS POR

HUMEDAD

para 1m3

CEMENTO 346 8.1 bolsa/m3

AGUA EFFECTIVA 216.06

AGR. FINO 657.32

AGR.GRUESO 1149.285327

En el ensayo se utilizó para 0.025 m3

CEMENTO 8.65 kg

AGUA EFFECTIVA 5.4 lt

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

AGR. FINO 16.4 kg

AGR.GRUESO 28.7 kg

Foto 16 (materiales para el mezclado)

3.14.- PROCEDIMIENTO DEL MEZCLADO

- se agrega el agua para ir suavizando el trompo e hidratar los materiales que se

colocaran a continuación. Pero no colocar toda el agua de mezclado.

Foto 17 (agua efectiva)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

- se agrega el agregado grueso para empezar a hidratarlo.

Foto 18 (colocación del agregado grueso)

- se agrega el agregado fino de la misma forma para hidratar.

Foto 19 (colocación del agregado fino)

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

- se agrega el cemento y a continuación terminar de echar el agua tratando de

que todo el material se mezcle de forma homogénea.

- además se utilizó ceniza como aditivo se agregó al final 0.3 del cemento. Pero

se hiso otro ensayo para agregar la ceniza, utilizando el mismo diseño de

mezclas.

Foto 20 (colocación de ceniza cascara de arroz)

3.15 RESULTADOS OBTENIDOS

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

a.- Slump sin aditivo

3.4 pulgadas

b.- Slump con aditivo (ceniza de cascara de arroz)

3.8 pulgadas

Foto 21 (slump)

c.- Resistencia de concreto sin aditivo

A los 5 dias se obtuvo lo siguiente

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Diámetro de probeta

D = 15.02

𝜋𝐷2

𝐴𝑅𝐸𝐴 = = 177.186

4

F = 543.27 kn , donde 1kn = 101.53679 kg

F = 55161.89 kg

Foto 22 (resistencia si aditivo)

R = F/A = 311.32 kg/cm2

Porcentaje

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

X= (311.32*100)/210 = 148.24%

d.- Resistencia de concreto con aditivo (ceniza de cascara de arroz)

A los 5 dias se obtuvo lo siguiente

Diámetro de probeta

D = 15.10

𝜋𝐷2

𝐴𝑅𝐸𝐴 = = 179.078

4

F = 345.95 kn , donde 1kn = 101.53679 kg

F = 35126.6525 kg

Foto 23 (resistencia con ceniza)

R = F/A = 196.15 kg/cm2

Porcentaje

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

X= (196.15*100)/210 = 93.4%

CONCLUSIONES

Se practicó cada ensayo de laboratorio (contenido de humedad,

granulometría, peso específico, absorción, etc.) siguiendo la guía de práctica,

para luego obtener resultados lógicos y llegar a diseñar un concreto resistente.

Pero en algunos ensayos se modificó algunos datos por motivo de tiempo.

Al experimentar ceniza de cascara de arroz como un aditivo, y analizar

si facilita mayor resistencia o no comparado a un concreto normal, se observó

que disminuye la resistencia al concreto. Para este experimento se trabajó con

el mismo diseño de concreto.

Comprobando si un agregado grueso zarandeado es mejor que un

agredo grueso procesado. Y cuál de los dos agregados gruesos permite obtener

un concreto más duradero y resistente, en este informe se comprueba que

agregado procesado es mejor y más recomendable.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

En este trabajo se verifico una vez diseñado el concreto que si cumple

con cada parámetro del diseño en caso de slump, contenido de aire, etc. Y

además no se añadió ningún elemento, se trabajó sin problema con los pesos

indicados en el diseño de concreto

RECOMENDACIONES

Leer la teoría o guía planteada antes de hacer la práctica para poder

entender la lógica de los ensayos de laboratorio.

En los ensayos de laboratorio se recomienda practicar individuamente,

uno de los motivos es que aprendes por completo los ensayos de laboratorio. Se

recomienda de esta forma también porque en grupo no llegas a obtener los datos

del ensayo correctamente, en algún momento alguien olvido anotar datos y

simplemente modifica.

Para obtener resultados correctos y sin tener que modificar se necesita

el tiempo adecuado, en este trabajo se modificó algunos datos por motivo de

tiempo, por ejemplo en secado de material no se terminaba de secar bien el

material como indica las normas, motivo a esto el peso variaba.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

UNIVERSIDAD NACIONAL DE JAÉN

ESCUELA DE INGENIERÍA CIVIL

Si un instrumento nos hace difícil de manejar consultar al especialista, y

también utilizar la vestimenta adecuada (guantes, lentes, etc.) para no sufrir

lesiones en la piel.

En este trabajo se experimentó la ceniza de cascara de arroz como

aditivo, según lo investigado se emplea para mortero por su capacidad de

puzolana, pero en este proyecto se aplica al concreto tratando de mejor la

resistencia, pero se recomienda no emplear ya que no cumple con la resistencia,

este aditivo reduce la resistencia.

Si alguien tiene curiosidad de experimentar la ceniza de cascara de

arroz, se recomienda estudiar más a fondo los componentes y propiedades de

la ceniza, a lo mejor no se dio un buen estudio de esta ceniza o simplemente no

descubrió en este trabajo como preparar la ceniza para el concreto.

INFORME DE PRÁCTICAS de tecnología del concreto

ELABORADO: GRUPO 1

Вам также может понравиться

- Informe Académico - 1 PracticaДокумент6 страницInforme Académico - 1 PracticaJoel Maximiliano Gomez50% (2)

- CUESTIONARIOДокумент6 страницCUESTIONARIORichard Sulca MartinezОценок пока нет

- Ats VoladuraДокумент4 страницыAts VoladuraYurlhe CordobaОценок пока нет

- PoCanEolCoax: Pozos canadienses y disipadores eólicos coaxialesДокумент26 страницPoCanEolCoax: Pozos canadienses y disipadores eólicos coaxialesAntonio flv-1467% (3)

- Tarea PavimentosДокумент6 страницTarea PavimentosYuri Arnold Choquehuayta CondoriОценок пока нет

- Análisis granulométrico de agregadosДокумент15 страницAnálisis granulométrico de agregadosLuis Barrera PaucarОценок пока нет

- Linealización de una función por método analítico de mínimos cuadradosДокумент7 страницLinealización de una función por método analítico de mínimos cuadradosMarli Lizeth Rincon EslavaОценок пока нет

- Informe de Densidad Método VolumetricoДокумент7 страницInforme de Densidad Método VolumetricoEl chaval Paisig0% (1)

- Investigacion Tipos de Aligeramientos en OcañaДокумент61 страницаInvestigacion Tipos de Aligeramientos en OcañaJuanОценок пока нет

- Taller 1 2021-IIДокумент1 страницаTaller 1 2021-IIDuvan VillarragaОценок пока нет

- Presión Hidrostática Sobre Superficie Plana - Subgrupo 02Документ16 страницPresión Hidrostática Sobre Superficie Plana - Subgrupo 02Shady Pinto BolivarОценок пока нет

- Seminario para Examen T2 - Cálculo 1Документ2 страницыSeminario para Examen T2 - Cálculo 1brianrcq95Оценок пока нет

- Proctor Estandar Modificado-UpaoДокумент5 страницProctor Estandar Modificado-UpaoAntony Zavaleta100% (1)

- Compactacion Del Suelo en Laboratorio Utilizando Una Energia EstandarДокумент9 страницCompactacion Del Suelo en Laboratorio Utilizando Una Energia EstandarWils Adolfo Calle TorresОценок пока нет

- Pos ProcesoДокумент5 страницPos ProcesoAnonymous KFdDRAWОценок пока нет

- Introducción al equipo de canal de pendiente variableДокумент9 страницIntroducción al equipo de canal de pendiente variablejhonatan sucasaca condoriОценок пока нет

- Solucionario Del Examen #01 de ConstruccionesДокумент26 страницSolucionario Del Examen #01 de ConstruccionescthorionОценок пока нет

- Actividad #15 - IC (Diaz Mondragon, Yordin Nilton-IC) .Документ6 страницActividad #15 - IC (Diaz Mondragon, Yordin Nilton-IC) .Yordin Diaz100% (1)

- Kit para Experiencias de HidrostaticaДокумент14 страницKit para Experiencias de HidrostaticaJuan Carlos Sanchez Perez25% (4)

- Ensayo de Traccion BiaxialДокумент19 страницEnsayo de Traccion BiaxialAlberto PertuzОценок пока нет

- Guia Ensayo Proctor ModificadoДокумент5 страницGuia Ensayo Proctor ModificadoChristian CastilloОценок пока нет

- Práctica de VibracionesДокумент6 страницPráctica de Vibracionesbyakuya.kuchikiОценок пока нет

- Practica Calificada #01Документ3 страницыPractica Calificada #01Rossy RossyОценок пока нет

- Datos de Muestreo y Exploracion de Suelos en UPeU JuliacaДокумент8 страницDatos de Muestreo y Exploracion de Suelos en UPeU JuliacaWiliams David Sullca FloresОценок пока нет

- Ensayo para Determinar El Peso Unitario de Los Agregados NTP 400.017Документ13 страницEnsayo para Determinar El Peso Unitario de Los Agregados NTP 400.017Anndy J MejiaОценок пока нет

- Granulometria y HidrometriaДокумент20 страницGranulometria y HidrometriaDavid Leandro RitoKunОценок пока нет

- Vibracion Libre Amortiguada - Amortiguamiento Critico - Decremento LogaritmicoДокумент34 страницыVibracion Libre Amortiguada - Amortiguamiento Critico - Decremento LogaritmicoJean Pierre MoralesОценок пока нет

- Metodo Aci 211 Ms. Ing. VillegasДокумент42 страницыMetodo Aci 211 Ms. Ing. VillegasRuddy EspejoОценок пока нет

- 7 Dinámica en Dos o Tres DimensionesДокумент10 страниц7 Dinámica en Dos o Tres DimensionesfisicapdfОценок пока нет

- Informe de Laboratorio 2Документ13 страницInforme de Laboratorio 2Michelle LopezОценок пока нет

- Informe de Laboratorio - Ing - Novoa 02Документ10 страницInforme de Laboratorio - Ing - Novoa 02Cesar Alejandro Soriano MartinezОценок пока нет

- Determinar La Mezcla Mecánica de Pastas de Cementos y MorterosДокумент16 страницDeterminar La Mezcla Mecánica de Pastas de Cementos y MorterosAnonymous HUPTXDOОценок пока нет

- Práctica 5Документ13 страницPráctica 5Josue ArleyОценок пока нет

- Informe 1Документ6 страницInforme 1Carmen Diaz FloresОценок пока нет

- Informe No 6 ViscosidadДокумент4 страницыInforme No 6 ViscosidadCotacioMОценок пока нет

- 3.3. Metodo de Estabilizacion-MezclasДокумент11 страниц3.3. Metodo de Estabilizacion-MezclasJuanDavidGarciaBriceñoОценок пока нет

- Esfuerzos Cortantes en Vigas Con Secciones Transversales AbiertasДокумент5 страницEsfuerzos Cortantes en Vigas Con Secciones Transversales AbiertasRoberth Erasmo Chavez GallegosОценок пока нет

- Análisis granulométrico por tamizado y sedimentaciónДокумент23 страницыAnálisis granulométrico por tamizado y sedimentaciónPiero Conislla OsorioОценок пока нет

- Informe Medición de Fricción de FluidosДокумент6 страницInforme Medición de Fricción de FluidosSergio SotoОценок пока нет

- Hidrometría ProcedimientoДокумент8 страницHidrometría ProcedimientojonathanОценок пока нет

- Syllabus Analisis IIДокумент5 страницSyllabus Analisis IIKeving SeiftiúlachtОценок пока нет

- Estadistica Aplicada A La AdministracionДокумент17 страницEstadistica Aplicada A La Administracionmaria camargoОценок пока нет

- Taller ResistenciaДокумент11 страницTaller ResistenciaAldairManjarresCОценок пока нет

- Cálculo de Dimensiones de ZapatasДокумент3 страницыCálculo de Dimensiones de ZapatasFATIMA BELEN MINCHAN JARAОценок пока нет

- 9 Ejercicios H y VДокумент1 страница9 Ejercicios H y VAnderson B. Mancha RojasОценок пока нет

- Granulometria de Agregados IiДокумент9 страницGranulometria de Agregados IiMarcelo Ferry TQОценок пока нет

- Mecánica de Suelos 1-Laboratorio #4-Compactación de SuelosДокумент32 страницыMecánica de Suelos 1-Laboratorio #4-Compactación de SuelosGAMANIEL ALIPIO CARRERA CALIXTOОценок пока нет

- 1.6 Selección y Aforo A La Red SanitariaДокумент12 страниц1.6 Selección y Aforo A La Red SanitariaVictor UribeОценок пока нет

- Práctica dirigida trabajo y energíaДокумент2 страницыPráctica dirigida trabajo y energíaKiara CruzОценок пока нет

- Fuentes de error y formas de medir presiónДокумент2 страницыFuentes de error y formas de medir presiónDixon Antonio MaradiagaОценок пока нет

- Altimetría y NivelaciónДокумент12 страницAltimetría y NivelaciónYerson Pajares AlvitresОценок пока нет

- Examen de SuelosДокумент4 страницыExamen de SuelosCaryol M Franko OoОценок пока нет

- Informe Peso Unitario Finos y GruesosДокумент12 страницInforme Peso Unitario Finos y GruesosWilsonMuñozLeonОценок пока нет

- Análisis granulométrico por método del hidrómetroДокумент14 страницAnálisis granulométrico por método del hidrómetroHarold AranaОценок пока нет

- Informe 2 de TopografiaДокумент14 страницInforme 2 de TopografiaTom SayerОценок пока нет

- 8.9 Dinamica EstructuralДокумент5 страниц8.9 Dinamica EstructuralRonaldo Jacinto EОценок пока нет

- Cat Vigas y Tableros Es 06c046esmДокумент8 страницCat Vigas y Tableros Es 06c046esmJuan Carlos Jara MОценок пока нет

- Informe de Laboratorio de Mecanica de SuelosДокумент20 страницInforme de Laboratorio de Mecanica de SuelossaulОценок пока нет

- Informe Peso Especifico y Masa UnitariaДокумент9 страницInforme Peso Especifico y Masa UnitariaValentina londoñoОценок пока нет

- 01 Informe Laboratorio de Mecanica de FluidosДокумент11 страниц01 Informe Laboratorio de Mecanica de FluidosSurco RolandoОценок пока нет

- Problema N°3: B A D y x ω =0.3rad/sДокумент2 страницыProblema N°3: B A D y x ω =0.3rad/sJose Carlos Valdivia GonzalesОценок пока нет

- 2da Practica Calificada de Resistencia Mat 1 1er Sem 2020Документ2 страницы2da Practica Calificada de Resistencia Mat 1 1er Sem 2020Sucari Juan De DiosОценок пока нет

- Informe 1 Meca SuelosДокумент14 страницInforme 1 Meca SuelospiliОценок пока нет

- ElectricasДокумент5 страницElectricasJHIMMY DIAZ GONZALESОценок пока нет

- S 06-Costos-Costo Directo, ACU, Aporte Unitario de MaterialesДокумент25 страницS 06-Costos-Costo Directo, ACU, Aporte Unitario de MaterialesJHIMMY DIAZ GONZALESОценок пока нет

- 339.184Документ11 страниц339.184Jany KelОценок пока нет

- ArquitecturaДокумент11 страницArquitecturaJHIMMY DIAZ GONZALESОценок пока нет

- Hormigon Colocado Bajo AguaДокумент14 страницHormigon Colocado Bajo AguaJHIMMY DIAZ GONZALESОценок пока нет

- EstructurasДокумент7 страницEstructurasJHIMMY DIAZ GONZALESОценок пока нет

- SanitariasДокумент13 страницSanitariasJHIMMY DIAZ GONZALESОценок пока нет

- S 08-Costos-Precio Unitario de Mano de ObraДокумент34 страницыS 08-Costos-Precio Unitario de Mano de ObraJHIMMY DIAZ GONZALESОценок пока нет

- 339.033 Concreto - Elaboracion de Concreto y Curado - 2009 PDFДокумент21 страница339.033 Concreto - Elaboracion de Concreto y Curado - 2009 PDFPerez JsОценок пока нет

- TremieДокумент2 страницыTremiejuanbr77Оценок пока нет

- Hormigon Colocado Bajo AguaДокумент14 страницHormigon Colocado Bajo AguaJHIMMY DIAZ GONZALESОценок пока нет

- Patologia Del Concreto - Enrique Rivva LópezДокумент15 страницPatologia Del Concreto - Enrique Rivva LópezdnyrockОценок пока нет

- 4.-Desarollo de Tesis. OkДокумент35 страниц4.-Desarollo de Tesis. OkWalter Ernesto Quispe GuzmanОценок пока нет

- Memoria Descriptiva InstalacionesДокумент21 страницаMemoria Descriptiva InstalacionesJHIMMY DIAZ GONZALESОценок пока нет

- Concreto AutocompactanteДокумент158 страницConcreto AutocompactanteJHIMMY DIAZ GONZALESОценок пока нет

- Concreto - Mimeografo74 PDFДокумент5 страницConcreto - Mimeografo74 PDFmathiusland985Оценок пока нет

- Concreto AutocompactanteДокумент158 страницConcreto AutocompactanteJHIMMY DIAZ GONZALESОценок пока нет

- Construccion de Pavimentos de HormigonДокумент43 страницыConstruccion de Pavimentos de HormigonMetuq Tudela QuispeОценок пока нет

- Trabajo #3 Lluvia AcidaДокумент7 страницTrabajo #3 Lluvia AcidaJHIMMY DIAZ GONZALESОценок пока нет

- Tecnologia y Gestion AmbientalДокумент24 страницыTecnologia y Gestion AmbientalJHIMMY DIAZ GONZALESОценок пока нет

- Trabajo #3 Lluvia AcidaДокумент7 страницTrabajo #3 Lluvia AcidaJHIMMY DIAZ GONZALESОценок пока нет

- Informe Mecanica de SuelosДокумент70 страницInforme Mecanica de SuelosJHIMMY DIAZ GONZALESОценок пока нет

- PAVIMENTOSДокумент17 страницPAVIMENTOSJHIMMY DIAZ GONZALESОценок пока нет

- Calculo Resistencia Varias Varillas ParalelasДокумент22 страницыCalculo Resistencia Varias Varillas ParalelasElvisОценок пока нет

- Charla Fau Suecia PDFДокумент69 страницCharla Fau Suecia PDFAlex CáceresОценок пока нет

- Energía hidro RDДокумент3 страницыEnergía hidro RDEduard Custodio de LeonОценок пока нет

- Análisis del Ciclo de Vida y Cálculo de la Huella de Carbono para un Proceso de Reciclaje de Botellas PETДокумент18 страницAnálisis del Ciclo de Vida y Cálculo de la Huella de Carbono para un Proceso de Reciclaje de Botellas PETValentina OssaОценок пока нет

- Planeación 3ergrado Proyecto Un Pasado Muy Dulce Que Nos Une Está en PeligroДокумент19 страницPlaneación 3ergrado Proyecto Un Pasado Muy Dulce Que Nos Une Está en Peligroshaden.valencia.jfk100% (2)

- PLEGABLE DefinitivoДокумент2 страницыPLEGABLE DefinitivoJuan AlvarezОценок пока нет

- Conceptos ColoidesДокумент4 страницыConceptos ColoidesIkki Ventrue-Оценок пока нет

- Curvas Idf GeneralizadasДокумент13 страницCurvas Idf Generalizadaskatherínd_9Оценок пока нет

- ¿Qué Proponemos Desarrollo SostenibleДокумент7 страниц¿Qué Proponemos Desarrollo Sosteniblejose berrioОценок пока нет

- Cintas y Tubo TermocontractilДокумент8 страницCintas y Tubo Termocontractilisrael peñaОценок пока нет

- CallaoДокумент121 страницаCallaoRoger CruzОценок пока нет

- Areas Verdes - BannerДокумент2 страницыAreas Verdes - BannerVeronicaSandyMonzonTerronesОценок пока нет

- Cuenca Del Rio PutumayoДокумент23 страницыCuenca Del Rio PutumayoJean RíosОценок пока нет

- Estructura de La MateriaДокумент3 страницыEstructura de La MateriaCristyОценок пока нет

- Biologia RelieveДокумент4 страницыBiologia RelieveAnonymous u5fNvMOОценок пока нет

- Introducción HidrologíaДокумент34 страницыIntroducción HidrologíaCAMILA LÓPEZ HERNÁNDEZОценок пока нет

- Capacitacion Riesgo Quimico Sga Nu MSDSДокумент55 страницCapacitacion Riesgo Quimico Sga Nu MSDSyeimi tovarОценок пока нет

- Puesta en servicio instalaciones eléctricasДокумент20 страницPuesta en servicio instalaciones eléctricasErik Cristopher Sobarzo LazoОценок пока нет

- Simulacion Tema 3Документ31 страницаSimulacion Tema 3ingemax1Оценок пока нет

- TallerFísicaColegioLiceoElRosal2021Документ3 страницыTallerFísicaColegioLiceoElRosal2021Juan SalgadoОценок пока нет

- Semana 02 Importancia Del Planeamiento y Objetivos de La VentilacionДокумент11 страницSemana 02 Importancia Del Planeamiento y Objetivos de La VentilacionVic EnriquezОценок пока нет

- El Niño (Fenómeno) - Wikipedia, La Enciclopedia LibreДокумент12 страницEl Niño (Fenómeno) - Wikipedia, La Enciclopedia LibreAinara LiesОценок пока нет

- Fase 5 - ProsocialidadДокумент9 страницFase 5 - ProsocialidadodinОценок пока нет

- HornosДокумент13 страницHornosjose vidangosОценок пока нет

- Aporte II - Energía EólicaДокумент53 страницыAporte II - Energía EólicaJuakin Rodrigo Castilla RamiresОценок пока нет

- Infome de Quimica General IIДокумент5 страницInfome de Quimica General IIDiana AgrazalОценок пока нет

- Propiedades QuímicasДокумент12 страницPropiedades QuímicasKusuo SaikiОценок пока нет

- Modelado de cargas eléctricas para líneas y redesДокумент22 страницыModelado de cargas eléctricas para líneas y redesFelipe RiañoОценок пока нет