Академический Документы

Профессиональный Документы

Культура Документы

Proceso de Manufactura Avanzados

Загружено:

arthИсходное описание:

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Proceso de Manufactura Avanzados

Загружено:

arthАвторское право:

Доступные форматы

Procesos de Manufactura avanzados

Aplicaciones

1. CORTE POR LASER

Entre las aplicaciones industriales del láser para

Corte por láser o maquinado por haz de láser procesado de materiales se calcula que en torno al

(LBM, por sus siglas en inglés) consiste en la 60% de la actividad está dedicada al corte. Una de

focalización del haz láser en un punto del material las industrias que mayormente absorbe esta

que se desea tratar, para que éste funda y evapore actividad es la industria del automóvil y la

lográndose así el corte. industria auxiliar del automóvil.

Proceso Herramienta necesaria en corte de pre

El proceso consiste en la focalización del series en el proceso de fabricación de

haz láser en un punto del material que se desea troqueles cortantes.

tratar, para que éste funda y evapore lográndose Alternativa de coste aceptable al uso de

así el corte. El haz láser, con una determinada troqueles cortantes. Se debe considerar

potencia procedente del generador y de un sistema esta aplicación únicamente en casos de

de conducción (1) llegará al cabezal (2). Dentro de series limitadas.

éste, un grupo óptico (3) se encarga de focalizar el Corte rápido de paneles de carrocería para

haz con un diámetro determinado, sobre un punto el automóvil.

de interés del material a tratar. El posicionamiento Reduce el stock en series especiales

del punto focal del rayo respecto de la superficie posibilitando cortar opcionalmente. Es

que se desea cortar es un parámetro crítico. El posible que el sector auxiliar suministre un

proceso requiere de un gas de asistencia (4), que tipo de pieza, que dependiendo de

se aplica mediante la propia boquilla del cabezal, opciones de venta del vehículo podrá ser

coaxial al propio rayo láser. cortada o no en la cadena de producción de

una manera opcional, por ejemplo, justo en

Aunque la aplicación mayoritaria del corte con la etapa anterior al proceso de pintado.

láser se da en materiales metálicos, otro tipo de Las células de corte son flexibles y

materiales como goma, vidrio, cuero, o madera reducidas y si incluyen un robot, adquieren

son susceptibles de ser cortados con este método. todas las posibilidades de reprogramación

En aplicaciones de corte láser de materiales y reutilización que introduce éste último.

metálicos debe tenerse en cuenta aspectos como

calidad del material o posibles recubrimientos

(aceite, óxido, pinturas, etc.) como condicionantes

Características del corte por láser

importantes del resultado final.

De entre todas las características genéricas del

procesado láser, las que se exponen a

continuación tienen un mayor protagonismo en el

caso concreto del proceso industrial de corte de

chapa.

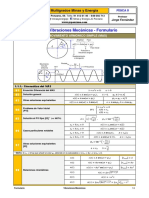

Figura 15 : muestra el corte de laser

Posibilidad de actuar sobre zonas de tamaño Corte por sublimación láser: La alta intensidad

reducido del haz laser vaporiza el material directamente en

el punto de trabajo. Luego, por lo general se usa

Accesibilidad

un gas inerte para cortar, o sea, para expulsar el

La posibilidad de transmitir el material y generar la ranura de corte. Esta

haz láser mediante fibra óptica hace que, situación la encontramos principalmente

montado un cabezal de corte en un robot restringida al corte de sustancias no metálicas,

antropomórfico, se pueda alcanzar como ser madera, papel, cerámica o plástico.

cualquier orientación de corte dentro del Corte por fusión láser: Aquí, el material fundido

campo de trabajo del robot o derretido por el haz laser es expulsado por medio

No contacto mecánico con la pieza de nitrógeno, generando la ranura de corte.

No se produce desgaste de la herramienta El nitrógeno es inyectado en la boquilla a alta

por contacto ya que el grupo óptico que presión (hasta 20 bar) y al salir de ella por una

enfoca el haz origina que en posición de pequeña perforación de la punta, se convierte en

trabajo exista una separación entre la un chorro de alta energía cinética. La fusión laser

boquilla de la que sale el rayo y la pieza. es particularmente utilizada en el corte de

Equipamiento aceros cromo-níquel o aluminio libre de óxido,

produciendo superficies de corte

Se pueden definir los dispositivos para corte por metalúrgicamente limpias.

láser como aquellos que son capaces de transmitir

la energía que proporciona un generador hasta el Corte por quemado láser: El haz de láser

material a tratar para realizar el proceso. Todos los calienta el material hasta su temperatura de

sistemas láseres industriales cuentan con los encendido. Aquí se usa oxígeno como gas de

siguientes elementos fundamentales: corte. Después de alcanzada la temperatura de

encendido, el material “se quema” con un chorro

Generador láser de oxígeno, generando una reacción exotérmica.

Es el encargado de suministrar el haz láser La escoria producida es expulsada por medio del

con unas características (potencia, gas de corte generando la ranura de corte. Este

frecuencia, etc.) programadas. proceso es particularmente utilizado para el corte

Sistema de conducción del rayo y de aceros dulces y en menor escala para cortes de

focalización final acero inoxidable.

Se encarga de trasmitir el rayo láser hasta

el punto deseado del material a procesar. 2.-CORTE POR PLASMA

Sistema de manipulación Las técnicas tradicionales

de mecanizado emplean máquinas con

Existen dos posibilidades, así como posibles herramientas afiladas, ya sea para cortar y/o dar

combinaciones de ambas: Una posibilidad forma al material o para eliminar el exceso del

consiste en dejar la pieza fijada y mover el mismo. Los ejemplos van desde

sistema de focalización y otra posibilidad sería la las fresadoras hasta los tornos y comprenden

de fijar el cabezal láser y desplazar la pieza que métodos de mecanizado por abrasión, así como

se desea cortar. mecanizado con y sin arranque de viruta.

Además de estas técnicas, también existen, sin

Tipos de corte láserEn el proceso de embargo, otras técnicas no tradicionales en los que

corte láser podemos distinguir tres situaciones las operaciones de mecanizado no se realizan con

distintas: herramientas afiladas, sino que involucran

diversas formas de energía. Esa energía puede ser

mecánica, térmica, electroquímica o química, por

lo que los procesos que las utilizan reciben el

mismo nombre.

Dado que en adelante veremos en DMyH algunos

de estos procesos no convencionales de

mecanizado, repasemos brevemente en la

siguiente tabla las características principales de Figura16: C Muestra el corte-por-plasma

estos procesos y sus aplicaciones de mayor Como en todas las operaciones de mecanizado, la

importancia comercial. disponibilidad de máquinas para corte por plasma

El plasma es un conductor eléctrico gaseoso de es sumamente amplia, desde las máquinas

alta densidad de energía, constituido por una portátiles hasta las sofisticadas máquinas

mezcla de electrones libres, iones positivos, industriales con control CNC.

átomos disociados y moléculas de un gas, que se No obstante, independientemente del tamaño de la

produce cuando un chorro de dicho gas máquina, los componentes básicos son similares.

inicialmente frío se calienta con un arco eléctrico Veamos cómo está compuesta una máquina de

y se hace pasar por un orificio estrecho para corte por plasma.

reducir su sección.

El esquema de un equipo de esas características

No solamente ciertas operaciones de corte utilizan se detalla en la siguiente figura:

plasma, sino también la soldadura, mediante el

conocido proceso de soldadura por plasma.

El corte por plasma convencional (denominado

plasma seco) usa un arco transferido, es decir, un

arco que se establece entre el electrodo y la pieza

de trabajo. Al comienzo del proceso, cuando el gas

aún no está ionizado, no es posible establecer el

arco, por lo que se emplea un generador de alta Figura 17: Equipo-portátil-de-corte-por-plasma

frecuencia que produce un arco piloto entre el

electrodo y la tobera. El arco piloto calienta el gas 1 – Panel de control

plasmágeno y lo ioniza. En este momento el arco 2 – Panel de acceso

piloto se apaga automáticamente y se estabiliza el 3 – Mangueras de la antorcha

arco plasma. 4 – Regulador / filtro

El diagrama básico del proceso que acabamos de 5 – Montaje del filtro

exponer es el que vemos en la siguiente figura: 6 – Montaje del cabezal de la antorcha:

7 – Electrodo (consumible): es de wolframio o

circonio, en función del gas a utilizar; el de

wolframio es puntiagudo (como el utilizado en

soldadura TIG), mientras que el de circonio es

plano con revestimiento de cobre.

8 – Difusor de gas

9 – Tobera (consumible): su función es la de

forzar el arco y dirigir al chorro de plasma. La

medida del orificio está directamente relacionada corte muy oxidada y una rápida erosión del

con el amperaje y su tamaño es mayor cuanto electrodo que está dentro de la boquilla de corte.

mayor es la corriente.

10 – Porta tobera Corte con inyección de agua

11 – Pinza de masa

En un próximo artículo vamos a describir con En 1968, Dick Couch, presidente de Hypertherm,

mayor profundidad los equipos utilizados para el inventa el corte con inyección de agua, un proceso

corte por plasma, como así también algunas de que implicaba inyectar radialmente agua en la

sus características principales. boquilla. El resultado final fue corte mejor y más

rápido, así como con menos escoria. Este proceso

también utiliza como gas nitrógeno, pero como

Ventajas protector utiliza una capa de agua.

En comparación con los procesos de corte Corte con inyección de oxigeno

mecánicos, la cantidad de fuerza requerida

para sostener la pieza de trabajo en su lugar y En 1983 se desarrolla una nueva técnica que

desplazar el soplete (o viceversa) es muy implica la utilización de oxígeno como gas de

inferior en el caso del proceso de corte con corte y la introducción de agua por la punta de la

arco de plasma, que no hace contacto boquilla. Este proceso denominado “corte por

plasma con inyección de oxígeno” ayuda a

El PAC tiene la ventaja de iniciarse solucionar los problemas del rápido deterioro de

inmediatamente, sin necesidad de los electrodos y la oxidación del metal.

precalentamiento. El inicio instantáneo resulta

especialmente ventajoso en aplicaciones que Corte con doble flujo

implican interrupción del corte, como en el

corte de mallas. Este es el sistema convencional o stándard, de alta

velocidad que utiliza como gas-

plasma nitrógeno y como gas protector puede

Desventajas

emplearse bióxido de carbono o bien oxígeno.

En comparación con la mayor parte de los CORTE POR CHORRO DE AGUA

métodos decorte mecánicos, presenta peligros

como son incendio, choque eléctrico, luz Descripción del proceso

intensa, humo y gases, y niveles de ruido que

probablemente no estén presentes en los En general, este método trabaja forzando un cierto

procesos mecánicos.. caudal de agua altamente presurizado a través de

un orificio de un diámetro muy pequeño (tobera),

Clasificación del corte por plasma formando de esta forma un delgado chorro de

altísima velocidad. Este chorro impacta el material

El corte por arco de plasma se clasifica teniendo con una gran fuerza en un área muy reducida, lo

en cuenta varios parámetros, a continuación, que provoca pequeñas grietas que con la

definimos algunos de ellos. persistencia del impacto del chorro “erosiona” el

material, por lo que se habla de “micro-erosión”.

Corte por plasma por aire

Para obtener un chorro fino de agua se utiliza una

En el año 1963 se introduce el corte por plasma pequeña abertura de boquilla con diámetro de 0.1

por aire. El oxígeno del aire aumenta las a 0.4 mm. Para proporcionar al chorro una energía

velocidades de corte en un 25 por ciento en suficiente para poder cortar, se usan presiones

relación con el corte tradicional por plasma seco, hasta de 400 MPa y el chorro alcanza velocidades

sin embargo, también conlleva una superficie de hasta de 900 m/s. Una bomba hidráulica presuriza

el fluído al nivel deseado. La unidad de boquilla Calidad del agua

consiste en un soporte hecho de acero inoxidable

y una boquilla de zafiro, rubí o diamante. El Antes de instalar un sistema de corte con agua, es

diamante dura más, pero es el más costoso. muy importante realizar un análisis de la calidad

del agua a cargo de una empresa especializada. El

La distancia de separación es la distancia entre la agua de entrada debe tratarse para eliminar

boquilla y la superficie de trabajo. En general, se la dureza o reducir el contenido de sólidos totales

prefiere que esta distancia sea mínima para reducir disueltos. No se recomienda un tratamiento de

la dispersión de la corriente del fluido antes de que agua que produzca un contenido de sólidos totales

golpee la superficie. Una distancia de separación menor de 0,5 ppm porque la agresividad del agua

normal es de 1/8 de In. (3.2 mm). La velocidad de purificada puede dañar los componentes de la

avance del corte se refiere a la velocidad a la que bomba intensificadora. El agua tratada debe tener

se mueve la boquilla a lo largo de la trayectoria de un valor de pH de 6 a 8.

corte. La velocidad de avance típica varía desde

12 in/min (5mm/seg) hasta 1200 in/min Algunos fabricantes proveen equipos de

(500mm/seg), dependiendo del material de trabajo tratamiento de agua especiales para el corte con

y su grosor. Por lo general, el WJC se hace en agua, que no solo eliminan la dureza, sino que

forma automática usando un control numérico además acondicionan el agua y garantizan una

computarizado o robots industriales para presión constante para su entrada en la bomba

manipulación de la unidad de boquilla a lo largo intensificadora.

de la trayectoria deseada.

Cuando se para el corte de metales deben Los equipos de corte con agua emplean muy

agregarse partículas abrasivas a la corriente a poca agua (menos de 4 litros por minuto,

chorro para facilitar el corte. Por tanto, este dependiendo del tamaño del orificio del cabezal de

proceso se denomina corte con chorro de agua corte) y, como mencionamos anteriormente, el

abrasiva. Entre los materiales abrasivos comunes agua utilizada se puede reciclar mediante un

están el óxido de aluminio, el dióxido de silicio y sistema de circuito cerrado. Por lo general, el agua

el granate (un mineral de silicato); los tamaños del residual es lo suficientemente limpia como para

esmeril varían entre 60 y 120. Las partículas filtrarla y eliminarla por el desagüe.

abrasivas se agregan a la corriente de agua a

aproximadamente 0.5 lb/min (.23 Kg/min) Aplicaciones del corte con agua

después de que salen de la boquilla.

Prácticamente todas las industrias pueden hacer

uso de esta novedosa y versátil técnica de corte,

económica, precisa y amigable con el medio

ambiente. Las aplicaciones del corte con

agua incluyen, entre otros, el sector aeronáutico

(aleaciones, aislantes, fibra de carbono, titanio),

automotriz (aleaciones, caucho, materiales

compuestos, cuero) y metalúrgico (aceros,

aleaciones, latón), así como las industrias de la

construcción (barras, cerámicas, mármol, vigas),

del mueble (cristal, espejos, madera, tejidos), del

juguete (espumas, fibras sintéticas, polímeros,

polipropileno), de la alimentación (carnes,

repostería) y hasta la publicidad y el arte

(metacrilato, polietileno, PVC, vinilo).

Figura18: Máquina-de-corte-con-agua

4.-PROCESO DE MAQUINA POR Una fuente de alimentación pulsada controla el

ELECTROEROSIÓN tiempo y la intensidad de las cargas eléctricas, así

como el movimiento del electrodo en relación con

El mecanizado por electroerosión, o por descarga la pieza de trabajo. Para que se pueda formar una

eléctrica, es un proceso de mecanizado por chispa, el electrodo debe estar siempre separado

arranque de viruta para materiales conductores de de la pieza por una cierta distancia. Esta distancia,

conocida como distancia de chispeo, sobre

la electricidad que emplea chispas controladas

corte o más sencillamente, del inglés, “gap”, se

con precisión producidas entre un electrodo, mantiene gracias a un fluido dieléctrico que,

generalmente de grafito -que puede considerarse dependiendo del tipo de máquina empleada para

como la herramienta de corte– y una pieza de la electroerosión, puede ser parafina, aceites

trabajo, en presencia de un fluido dieléctrico. minerales ligeros o agua des ionizada.

La electroerosión se diferencia de la mayoría de

El fluido dieléctrico se comporta

las operaciones de mecanizado por arranque de

como aislante hasta que se aplica el voltaje

viruta suficiente para transformarlo en conductor. Como

en que el electrodo extrae el material sin tener la superficie tanto del electrodo como de la pieza

contacto físico con la pieza de trabajo. Esta contiene pequeñas irregularidades, el campo

característica elimina la fuerza propia de la eléctrico generado entre los puntos más cercanos

herramienta que se ejerce, por ejemplo, con entre el electrodo y la pieza es más intenso y, por

una fresadora o una rectificadora y, por tal razón, lo tanto, se establece una descarga entre ambos

con la electroerosión se pueden producir formas puntos, tal como vemos en la figura siguiente.

que romperían las herramientas de corte

convencionales o que estas podrían romper.

Fundamento

La electroerosión es un proceso de mecanizado

que emplea energía térmica, es decir, el material

se extrae por calor, el cual es introducido en forma

de chispa por el flujo eléctrico entre el electrodo y

la pieza de trabajo.

¿Cómo sucede todo esto? Veamos primeramente

los componentes esenciales del proceso en la

figura siguiente. Figura20: Mecanizado por Electroerosión

Bajo el efecto de este campo eléctrico, los

electrones y los iones libres positivos se

aceleran a altas velocidades y rápidamente

forman una columna ionizada de fluido

dieléctrico que conduce la electricidad. En

esta etapa, la corriente puede fluir y entre el

electrodo y la pieza se forma una chispa,

provocando una gran cantidad de colisiones

entre las partículas.

Figura19: de Mecanizado por Electroerosión

Durante este proceso se forma una burbuja Es un proceso sin contacto que no genera

de gas, cuya presión se eleva vibración ni fuerzas de corte, lo que

constantemente hasta originar una zona de permite la producción de piezas muy

plasma. La zona de plasma alcanza pequeñas, frágiles y de formas complejas.

rápidamente temperaturas muy altas, entre Se pueden obtener tolerancias más

los 8.000 y 12.000 ºC, debido al efecto cada estrictas, detalles intrincados y acabados

vez mayor de la cantidad de colisiones. Esto de calidad superior en una amplia gama de

provoca la vaporización local instantánea materiales que son difíciles o imposibles

de una cierta cantidad de material en la de fabricar con los procesos tradicionales.

superficie del electrodo y en la de la pieza. Se producen bordes sin rebabas.

Se pueden trabajar metales muy duros

Esa nube suspendida en el dieléctrico se porque el proceso vaporiza el metal en

enfría, solidifica en forma de pequeñas lugar de cortarlo.

esferas denominadas viruta de Pueden mecanizarse materiales explosivos

electroerosión y es extraída del área de o inflamables, porque el proceso tiene

formación de chispas por el mismo flujo del lugar dentro de un fluido.

dieléctrico. Las máquinas electroerosionadoras

dotadas de una función de conocimiento

Resumiendo, el fluido dieléctrico cumple de proceso permiten producir piezas

funciones muy importantes en el proceso complejas con una mínima intervención

de electroerosión, que son: del operador.

Como todo proceso de fabricación,

Controlar el espaciado del “gap” entre el la electroerosión también presenta

electrodo y la pieza. algunas desventajas o limitaciones, por ejemplo:

Enfriar el material calentado para formar

la viruta de electroerosión. No puede aplicarse en materiales no

Extraer las virutas de electroerosión de la conductores.

zona de chispeo. Posee bajas tasas de remoción del metal en

Aplicaciones y generalidades comparación con métodos tradicionales

La electroerosión se utiliza para producir piezas del mecanizado por arranque de viruta.

muy pequeñas y precisas, así como grandes piezas Se requiere un tiempo de elaboración para

tales como matrices de estampado para producir formas específicas de electrodos

automóviles y componentes para el fuselaje de de grafito. Además, el grafito es un

aviones. Todos los materiales que se someten a material frágil, por lo que la manipulación

mecanizado por electroerosión deben ser de los electrodos debe ser muy cuidadosa.

eléctricamente conductores o semiconductores, Después del proceso suele quedar una capa

sin zonas de corte no conductoras. Estos superficial de metal fundido, frágil y de

materiales incluyen aceros endurecidos y con extrema dureza, que debe eliminarse en las

tratamiento térmico, carburo, diamante piezas que requieran resistencia a la fatiga.

policristalino, titanio, aceros laminados en EI acabado superficial rugoso no es

caliente y en frío, cobre, bronce y aleaciones de perfecto, ya que es más rugoso sobre las

altas temperaturas. caras planas que sobre Ias paredes

verticales.

Son muchas las ventajas que reúne el mecanizado Existen tres tipos principales de mecanizado

por electroerosión, entre las que podemos citar: por electroerosión, como así también diversos

tipos de máquinas, los cuales están desarrollados componentes se encuentra el CNC, que es

dentro de la categoría Máquinas. una computadora principalmente responsable de

los movimientos de la fresadora a través del

5.- PROCESO DE PROTOTIPADO correspondiente software. La combinación de

electrónica y motores o servomotores de

RÁPIDO accionamiento es capaz de lograr todas las

Este método está asociado a la idea de desarrollar operaciones de fresado posibles.

diferentes conceptos propuestos mediante

prototipos de software o hardware, para su Para comprender el control de movimientos que

posterior evaluación. El desarrollo de la ejerce el CNC, vamos a repasar brevemente cómo

simulación o prototipado del sistema futuro puede funciona una fresadora convencional.

ser de gran ayuda, permitiendo a los usuarios

visualizar el sistema (su concepto) e informar

sobre el mismo pudiéndose utilizar para aclarar

opciones sobre los requerimientos de usuario y

para especificar detalles de la interfaz de usuario a

incluir en el sistema futuro.

El Prototipado Rápido se puede concebir como un Figura 21: Fresadora CNC

conjunto de tecnologías, que permiten la La figura esquematiza una fresadora típica. En

obtención de prototipos en menos de 24 horas a este tipo de máquinas, las manivelas accionan las

partir de un fichero CAD. Consecuencia de esta partes móviles en forma manual para que la

rapidez de respuesta, es que el tiempo de herramienta de corte (fresa) se

desarrollo de un producto puede reducirse a la desplace linealmente en por lo menos tres ejes,

mitad, la quinta e incluso la décima parte. que reciben el nombre de ejes principales:

Esta técnica de construcción de sólidos parte del Eje X: horizontal y paralelo a la superficie de

corte en secciones horizontales paralelas de sujeción de la pieza. Se asocia con el movimiento

piezas representadas en CAD. Estas secciones en el plano horizontal longitudinal de la mesa de

construyen las formas sólidas a partir de la fresado.

superposición de capas horizontales.

Eje Y: forma un triedro de sentido directo con los

6.- PROCESO DE MAQUINA CNC ejes X y Z. Se asocia con el movimiento en el

Básicamente, las fresadoras CNC son muy plano horizontal transversal de la mesa de fresado.

similares a las convencionales y poseen las

mismas partes móviles, es decir, la mesa, Eje Z: donde va montada la fresa, es el que posee

el cabezal de corte, el husillo y los carros de la potencia de corte y puede adoptar distintas

desplazamiento lateral y transversal. Sin posiciones según las posibilidades del cabezal. Se

embargo, no presentan palancas ni manivelas para asocia con el desplazamiento vertical del cabezal

accionar estas partes móviles, sino de la máquina.

una pantalla inserta en un panel repleto de

controles y una caja metálica donde se alojan los En la siguiente figura vemos un ejemplo de

componentes eléctricos y electrónicos que regulan fresadora CNC con sus componentes básicos y

el funcionamiento de motores destinados a ejes principales (X, Y, Z) y complementarios (B,

efectuar el mismo trabajo que hacían las palancas W).

y manivelas de las viejas máquinas. Entre estos

Figura 22:Componentes de una fresadora

CNC

1 – Columna figura 23 :Diagrama de bloques de una

2 – Pieza de trabajo maquina CNC –

3 – Mesa de fresado, con desplazamiento en los ejes X e

Y 7.- PROCESO DE MAQUINA

4 – Fresa ELECTROQUÍMICA

5 – Cabezal de corte que incluye el motor del husillo

6 – Panel de control CNC ECM corresponde a las siglas en inglés de

7 – Mangueras para líquido refrigerante mecanizado electroquímico de metales y, en

X, Y, Z – Ejes principales de desplazamiento

B – Eje complementario de desplazamiento giratorio del contraposición a la erosión, se trata de un arranque

cabezal de corte electroquímico suave de material sin formación de

W – Eje complementario de desplazamiento longitudinal chispa. Para ello se polariza la pieza positiva como

del cabezal de corte ánodo y la herramienta negativa como cátodo

mediante una fuente de corriente continua o

La función primordial del CNC es la de controlar pulsatoria. La carga que hay entre el cátodo y el

los desplazamientos de la mesa, los carros

ánodo en el intersticio de trabajo fluye a través de

transversales y longitudinales y/o el husillo a lo

una solución de electrolitos, generalmente nitrato

largo de sus respectivos ejes mediante datos

numéricos. Sin embargo, esto no es todo, porque sódico o cloruro sódico. En este caso se sueltan

el control de estos desplazamientos para lograr el iones metálicos de la pieza de trabajo. El material

resultado final deseado requiere el perfecto ajuste arrancado se puede extraer entonces por filtración

y la correcta sincronización entre distintos de la solución de electrolitos como hidróxido de

dispositivos y sistemas que forman parte de todo metal.

proceso CNC. Estos incluyen los ejes principales

y complementarios, el sistema de transmisión, los Procedimiento

sistemas de sujeción de la pieza y los cambiadores

de herramientas, cada uno de los cuales presenta El mecanizado electroquímico de metales está

sus modalidades y variables que también deben basado en el principio de la electrolisis.

estipularse adecuadamente.

La herramienta se conecta como cátodo y la pieza

como ánodo a una fuente de corriente continua. En

una solución electrolítica acuosa, entre el cátodo y

el ánodo tiene lugar un intercambio de carga, lo

que mecaniza la pieza de forma selectiva. De esta

manera se crean contornos, canales anulares,

ranuras o vaciados con la más alta precisión y sin

necesidad de contacto físico. El material

desprendido de la pieza se precipita en la solución Se refiere a las cantidades de los tamaños de las

electrolítica en forma de hidróxido metálico. El partículas que participan en la composición de una

mecanizado se realiza independientemente de la pieza de polvo, esta distribución de tamaños tiene

estructura del metal. De esta manera es posible gran influencia en la fluidez y densidad de las

mecanizar tanto materiales blandos como duros. partículas y en la porosidad final del producto.

Los componentes no soportan solicitaciones Fluidez

térmicas ni mecánicas

Es la propiedad que le permite fluir fácilmente de

una parte a otra o a la cavidad del molde. Se mide

por una tasa de flujo a través de un orificio

normalizado.

Compresibilidad

Es la relación que existe entre el volumen inicial

del polvo utilizado y el volumen final de la pieza

comprimida. Esta propiedad varía

considerablemente en función del tamaño de las

Figura 24 : Maquina electroquímica partículas de polvo y afecta directamente a

resistencia de las piezas.

8.-PROCESO DE

Densidad

PULVIMETALURGÍA

Se expresa en kilogramos por metro cúbico. Esta

En este proceso no siempre se utiliza el calor, pero

debe ser constante siempre, para que la pieza tenga

cuando se utiliza éste, debe mantenerse debajo de

en todas sus partes la misma cantidad de polvo.

la temperatura de fusión de los metales a trabajar.

Cuando se aplica calor en el proceso subsecuente Métodos para producir polvos

de la metalurgia de los polvos se le conoce como

Todos los metales pueden producirse en forma de

sinterizado, este proceso genera la unión de

polvo, sin embargo, no todos cumplen con las

partículas finas con lo que se mejora la resistencia

características necesarias para poder conformar

de los productos y otras de sus propiedades.

una pieza. Los dos metales más utilizados para la

Utilización del proceso producción de polvo para la fabricación de piezas

son el cobre y el hierro. Como variaciones del

Producción de polvo de los metales que serán

cobre se utilizan el bronce para los cojinetes

utilizados en la pieza.

porosos y el latón para pequeñas piezas de

Mezclado de los metales participantes. máquinas.

Conformado de las piezas por medio de prensas. También se llegan a utilizar otros polvos

de níquel, plata, tungsteno y aluminio. Existen

Sintetizado de las piezas.

diferentes formas de producir polvos metalúrgicos

Tratamientos térmicos. dependiendo de las características físicas y

químicas de los metales utilizados:

Características de los polvos a considerar

Con maquinado se producen partículas gruesas y

Distribución de los tamaños de partículas se usan principalmente para producir polvos

de magnesio.

En el proceso de molido se tritura el material con Conclusión

molinos rotatorios de rodillos y por estampado

En este proyecto obtuve un gran conocimiento de

rompiendo los metales, por este método los

los diferentes procesos de manufactura tanto de

materiales frágiles pueden reducirse a partículas

convencionales como en los de avanzados y en el

irregulares de cualquier finura.

cual los convencional son procesos en el cual

Consiste en la inmersión del metal a pulverizar, podemos utilizar los diferentes elementos como

como ánodos, en tinas con un electrolito, los son metales, polímeros, cerámicos para un

tanques actúan como cátodos, el hierro o metal a proceso de manufactura y en los procesos que

pulverizar se mueve de los ánodos hacia los utilizan máquinas una gran variedad de piezas y

cátodos depositándose como un polvo fino que que cada una tiene una función especifica

puede posteriormente utilizarse con facilidad.

Ventajas y limitaciones Referencias bibliográficas

Ventajas http://www.demaquinasyherramientas.com/maqu

La producción de carburos sinterizados, inas/corte-por-plasma-generalidades

cojinetes porosos y bimetálicos de capas https://www.ecured.cu/Corte_por_plasma

moldeadas, sólo se puede producir por

medio de este proceso. https://www.ecured.cu/Corte_con_chorro_de_ag

Porosidad controlada. ua

Tolerancias reducidas. http://www.demaquinasyherramientas.com/herra

Acabado superficial de alta calidad. mientas-de-corte/corte-con-agua

No hay pérdidas de material.

No se requieren operarios con alta http://www.demaquinasyherramientas.com/meca

capacitación. nizado/mecanizado-por-electroerosion

http://www.demaquinasyherramientas.com/meca

nizado/fresadoras-cnc

Desventajas

https://www.sidar.org/recur/desdi/traduc/es/visita

Los polvos son caros y difíciles de ble/nuevos/Rapido.htm

almacenar.

https://www.ecured.cu/Pulvimetalurgia

El costo del equipo para la producción de

los polvos es alto. http://www.protorapido.es/que.pdf

Es difícil hacer productos con diseños

complicados.

Вам также может понравиться

- Análisis de Fuerzas Estáticas y DinámicasДокумент3 страницыAnálisis de Fuerzas Estáticas y DinámicasEnrique RafaelОценок пока нет

- CuestionarioДокумент23 страницыCuestionarioAracelly Lidia Lima Ticona100% (1)

- Metodos de Fabricación de EngranajesДокумент15 страницMetodos de Fabricación de Engranajesstratgia100% (2)

- 4.3. Corte Por HiloДокумент4 страницы4.3. Corte Por Hiloisael sanchez garciaОценок пока нет

- Procesos de Manufactura No ConvencionalesДокумент6 страницProcesos de Manufactura No ConvencionalesJorge Enrique0% (2)

- Mecanica de Corte y Analisis de Fuerza de Corte en Los Procesos de ManufacturaДокумент25 страницMecanica de Corte y Analisis de Fuerza de Corte en Los Procesos de ManufacturaCarlos Jose Abril0% (1)

- 1ra Práctica Calificada de Procesos de Fabricacion 20182 PDFДокумент4 страницы1ra Práctica Calificada de Procesos de Fabricacion 20182 PDFCristian Daniel CORAL SANCHEZОценок пока нет

- Tabla Comparativa .Maquimas y Herramientas Con Arranque de VirutaДокумент4 страницыTabla Comparativa .Maquimas y Herramientas Con Arranque de VirutaMarco GorgonioОценок пока нет

- Clasificación de Los Procesos de Manufactura Convencionales y AvanzadosДокумент9 страницClasificación de Los Procesos de Manufactura Convencionales y AvanzadosEduardo SantamariaОценок пока нет

- Tarea 1 FM G2 P58Документ5 страницTarea 1 FM G2 P58Donald TitoОценок пока нет

- Qué Es Un EslabónДокумент5 страницQué Es Un EslabónLuis David SanchezОценок пока нет

- Engranajes Tipo GusanoДокумент1 страницаEngranajes Tipo GusanoGiordano BrunoОценок пока нет

- Cuestionario Cap. 26Документ5 страницCuestionario Cap. 26Michell ContrerasОценок пока нет

- Marco Teórico de MecanismosДокумент17 страницMarco Teórico de MecanismosValeria TrujilloОценок пока нет

- 27Документ2 страницы27Misael AguilaОценок пока нет

- Gere Ejemplo 3.6Документ2 страницыGere Ejemplo 3.6Luis Humberto Martinez Palmeth33% (3)

- Perfilado y CepilladoДокумент10 страницPerfilado y CepilladoCarlos GaytanОценок пока нет

- Ejercicios DiseñoДокумент9 страницEjercicios DiseñoedisonОценок пока нет

- Ensayo 1.3 Categoría de Los Procesos de FabricaciónДокумент8 страницEnsayo 1.3 Categoría de Los Procesos de FabricaciónENRIQUE SANCHEZОценок пока нет

- Presentacion EngranesДокумент4 страницыPresentacion EngranesKenneth Steven PerezОценок пока нет

- Mapa Conceptual LevasДокумент1 страницаMapa Conceptual LevasAnderson Campos50% (2)

- Consulta de FresasДокумент15 страницConsulta de FresasJael RuizОценок пока нет

- Mecanismo de Cuatro BarrasДокумент8 страницMecanismo de Cuatro Barrasjose mamaniОценок пока нет

- SprocketsДокумент18 страницSprocketsFredi Isai Angeles MirandaОценок пока нет

- Control de La Microestructura y Propiedades Mecánicas deДокумент31 страницаControl de La Microestructura y Propiedades Mecánicas deRoxana VargasОценок пока нет

- Problema 05 y 06 (Autoguardado)Документ4 страницыProblema 05 y 06 (Autoguardado)Jerai MatosОценок пока нет

- Parcial I Mecanismos Jordan DiegoДокумент16 страницParcial I Mecanismos Jordan DiegoDiego JordánОценок пока нет

- Ejemplo Espaciado de ChebyshevДокумент2 страницыEjemplo Espaciado de ChebyshevPaco OrtegaОценок пока нет

- Importancia Del Estudio Del Estudio de Las VibracionesДокумент2 страницыImportancia Del Estudio Del Estudio de Las VibracionesWilbert CabreraОценок пока нет

- Formación de Los Dientes de EngraneДокумент7 страницFormación de Los Dientes de EngraneGabriel Ureche100% (2)

- Importancia y Aplicación Del Análisis de MecanismosДокумент16 страницImportancia y Aplicación Del Análisis de MecanismosAnderson Torres50% (2)

- Reporte Práctica FresadoraДокумент4 страницыReporte Práctica FresadoraGillesVanNewitt100% (1)

- Cómo Se Fabrica Una LevaДокумент3 страницыCómo Se Fabrica Una LevaBrenda Muñoz33% (3)

- Corte en La Flexion y Vigas Armadas PDFДокумент6 страницCorte en La Flexion y Vigas Armadas PDFKashitokatatemoОценок пока нет

- Reporte 2 Pie de Maquinas Haas PDFДокумент13 страницReporte 2 Pie de Maquinas Haas PDFMonie BonillaОценок пока нет

- Práctica 5 Obtención Experimental de La Frecuencia Natural de Un Sistema Masa ResorteДокумент6 страницPráctica 5 Obtención Experimental de La Frecuencia Natural de Un Sistema Masa ResorteAlainIslasОценок пока нет

- 1-Formulario Vibraciones PDFДокумент4 страницы1-Formulario Vibraciones PDFjoseОценок пока нет

- ReticulaДокумент1 страницаReticulaedsonОценок пока нет

- Cuadro ComparativoДокумент6 страницCuadro ComparativoCarlos Viloria ArriolaОценок пока нет

- Unidad 4Документ18 страницUnidad 4jhosmar chiОценок пока нет

- Cuestionario Capitulo 2 PDFДокумент9 страницCuestionario Capitulo 2 PDFAlelí MoreivaОценок пока нет

- 2022 Problemario Vibraciones Fime 19 EdДокумент37 страниц2022 Problemario Vibraciones Fime 19 EdAdrian CardonaОценок пока нет

- Mecanizado QuimicoДокумент29 страницMecanizado QuimicoDavid JimenezОценок пока нет

- Resistencia Taller 1Документ10 страницResistencia Taller 1Johan Steven67% (3)

- Metodología de Diseño de Circuitos de Pequeña Escala3Документ12 страницMetodología de Diseño de Circuitos de Pequeña Escala3arthОценок пока нет

- Unidad 2. Diodos y Sus Aplicaciones en Fuentes Lineales.Документ48 страницUnidad 2. Diodos y Sus Aplicaciones en Fuentes Lineales.Emen SotoОценок пока нет

- Reporte de Tema 3: Diseño de Sujetadores.Документ23 страницыReporte de Tema 3: Diseño de Sujetadores.Charls JuarezОценок пока нет

- Investigacion DoumentalДокумент23 страницыInvestigacion DoumentalElton ObandoОценок пока нет

- Introduccion Al EsmeriladoДокумент2 страницыIntroduccion Al EsmeriladoSebastian Avendaño100% (2)

- Cuestionario Diseño Avanzado de Elementos DemaquinasДокумент3 страницыCuestionario Diseño Avanzado de Elementos Demaquinasyshvah martinezОценок пока нет

- Teoria de Esfuerzo Cortante MaximoДокумент3 страницыTeoria de Esfuerzo Cortante MaximotereОценок пока нет

- Corte Con Laser Co2Документ9 страницCorte Con Laser Co2Edu AldasОценок пока нет

- Corte Con LaserДокумент2 страницыCorte Con LaserCamilo AguirreОценок пока нет

- Informe - Maquinado Por LáserДокумент15 страницInforme - Maquinado Por LáserZoom ZoomОценок пока нет

- Corte Con LáserДокумент3 страницыCorte Con LáserHenry OchoaОценок пока нет

- Soldadura y Corte Por LaserДокумент9 страницSoldadura y Corte Por LaserJesus Eduardo Moreno KilziОценок пока нет

- Corte Por LaserДокумент8 страницCorte Por LaserAnonymous 2SQDbt2Оценок пока нет

- Aplicaciones Industriales de Los LaserДокумент14 страницAplicaciones Industriales de Los LaserMiguel pereyra nuñezОценок пока нет

- Maquinado Por LaserДокумент7 страницMaquinado Por LaserLUIS ENRIQUE RAMOS FUENTESОценок пока нет

- Corte Con Rayo Laser y Chorro de AguaДокумент14 страницCorte Con Rayo Laser y Chorro de AguaJonathan RomeroОценок пока нет

- EjesДокумент3 страницыEjesarthОценок пока нет

- Metodología de Diseño de Circuitos de Pequeña Escala3Документ12 страницMetodología de Diseño de Circuitos de Pequeña Escala3arthОценок пока нет

- TrabajofinalllllllarturoДокумент7 страницTrabajofinalllllllarturoarthОценок пока нет

- Maquina CNC Mapa ConceptualДокумент1 страницаMaquina CNC Mapa ConceptualarthОценок пока нет

- Que Es Un Modulo RCДокумент1 страницаQue Es Un Modulo RCarthОценок пока нет

- Termodinamica Sustancia PuraДокумент4 страницыTermodinamica Sustancia PuraarthОценок пока нет

- Articulo en Plantilla IEEE Robots Automatizacion y DiseñoДокумент6 страницArticulo en Plantilla IEEE Robots Automatizacion y DiseñoarthОценок пока нет

- Parcial Electricidad CampbellДокумент10 страницParcial Electricidad CampbellCarlos CampbellОценок пока нет

- PMA Furatena DefinitivoДокумент438 страницPMA Furatena DefinitivoCarito TorresОценок пока нет

- SIMULACIONДокумент3 страницыSIMULACIONEddy De la CruzОценок пока нет

- Informe Técnico (Rueda Dentada Seridme)Документ7 страницInforme Técnico (Rueda Dentada Seridme)Aura Milena Casseres RodriguezОценок пока нет

- Unidad 5 Avenidas MaximasДокумент33 страницыUnidad 5 Avenidas MaximasVicente Reyes70% (10)

- AmbientalДокумент126 страницAmbientalauner_garciaОценок пока нет

- Señales de TránsitoДокумент50 страницSeñales de TránsitoCarlos Alberto Cárdenas Málaga100% (1)

- Primer Informe de SuelosДокумент17 страницPrimer Informe de SueloscarlosОценок пока нет

- Prueba Fotosintesis 6° 2017Документ4 страницыPrueba Fotosintesis 6° 2017Genoveva IbarraОценок пока нет

- NORMASДокумент12 страницNORMASFernandezIrigoinRoberthОценок пока нет

- MSDS N2Документ6 страницMSDS N2JohanDuitamaОценок пока нет

- CARACTERIZACIÓN DE ARCILLAS Y PREPARACIÓN Revisar OkДокумент16 страницCARACTERIZACIÓN DE ARCILLAS Y PREPARACIÓN Revisar Okkelly maribelОценок пока нет

- Operaciones Unitarias en La Elaboración de AzúcarДокумент40 страницOperaciones Unitarias en La Elaboración de AzúcarYeliannysОценок пока нет

- Proyecto Servicio Comunitario Plan Alfabetización Tecnologíca PDFДокумент25 страницProyecto Servicio Comunitario Plan Alfabetización Tecnologíca PDFRubén Darío Saa MontañoОценок пока нет

- NCh0803-2003-Paneles - Ensayo de FlexionДокумент21 страницаNCh0803-2003-Paneles - Ensayo de Flexionsf1553100% (3)

- AE026 Estructura de DatosДокумент9 страницAE026 Estructura de DatosJeimyОценок пока нет

- Set Top Box y Television DigitalДокумент5 страницSet Top Box y Television DigitalXGlvezОценок пока нет

- 06aislador Campana 35 KVДокумент2 страницы06aislador Campana 35 KVjcmagraОценок пока нет

- Brochure EsavDoc DigitalДокумент8 страницBrochure EsavDoc DigitalCarlos ArceОценок пока нет

- Práctica 1 ElectrizaciónДокумент4 страницыPráctica 1 ElectrizaciónAlex RecerОценок пока нет

- k.-2 Dinamica de Suelos Como Medio Continuo.Документ27 страницk.-2 Dinamica de Suelos Como Medio Continuo.Jose Luis Triguero100% (1)

- Herramienta para Crear Mapas MentalesДокумент3 страницыHerramienta para Crear Mapas MentalesjeffersonОценок пока нет

- Sistema Anti FOULINGДокумент12 страницSistema Anti FOULINGAB Francisco JuanОценок пока нет

- FibrocementoДокумент18 страницFibrocementoObra GGMОценок пока нет

- Catálogo CARДокумент3 страницыCatálogo CARSantiagoGarciaОценок пока нет

- TESIS CIV456 - Chi PDFДокумент212 страницTESIS CIV456 - Chi PDFflavioОценок пока нет

- 2 - Copia de Patente SEEBECKДокумент7 страниц2 - Copia de Patente SEEBECKFlor Retete ArriolaОценок пока нет

- 03 - Tipologias Estructurales BuenoДокумент33 страницы03 - Tipologias Estructurales BuenoVreyes1981Оценок пока нет

- Adn Y Emociones Por Gregg BradenДокумент3 страницыAdn Y Emociones Por Gregg BradenIgor Medeot DiazОценок пока нет

- AserrioДокумент4 страницыAserrioPolinОценок пока нет