Академический Документы

Профессиональный Документы

Культура Документы

Balanceo de Lineas

Загружено:

Bet Ito SánchezОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Balanceo de Lineas

Загружено:

Bet Ito SánchezАвторское право:

Доступные форматы

Alberto Sá nchez Martínez Mat.

6217

Método heurístico para el balanceo de líneas

El balanceo de líneas casi siempre se realiza para minimizar el desequilibrio entre máquinas y

personal mientras se cumple con la producción requerida. Con la finalidad de producir a una tasa

especificada, la administración debe conocer las herramientas, el equipo y los métodos de trabajos

empleados. Después, se deben determinar los requerimientos de tiempo para cada tarea de

ensamble (como taladrar un agujero, apretar una tuerca o pintar con aerosol una parte). La

administración también necesita conocer la relación de precedencia entre las actividades, es decir,

la secuencia en que deben desempeñarse las tareas. En el ejemplo siguiente se muestra como

convertir estos datos de las tareas en diagramas de procedencias.

EJEMPLO:

Queremos desarrollar un diagrama de procedencias para una copiadora que requiere un tiempo

de ensamble total de 66 minutos. La tabla 9.3 y la figura 9.12 proporcionan las tareas, los tiempos

de ensamble y los requerimientos de secuencia para la copiadora.

Diseñ o del trabajo Pá gina 1

Alberto Sá nchez Martínez Mat.6217

Una vez construida la grafica de precedencias que resuma las secuencias y los tiempos de

ejecución, pasamos al trabajo de agrupar las tareas en estaciones de trabajo para lograr la tasa de

producción especificada .este proceso incluye tres pasos:

1. tomar las unidades requeridas (demanda o tasa de producción) por día y dividir entre el

tiempo productivo disponible por día (en minutos o segundos). Esta operación da el

tiempo del ciclo, o sea, el tiempo máximo que el producto está disponible en cada

estación de trabajo si debe lograrse la tasa de producción:

Tiempo del ciclo=Tiempo de producción disponible por día/Unidades requeridas por día

2. calcular el número mínimo teórico de trabajo. Este es el tiempo total de duración de las

tareas (el tiempo que lleva hacer el producto) dividido entre el tiempo del ciclo. Las

fracciones se redondean hacia arriba al siguiente numero entero:

n

∑

Número mínimo de estación de trabajo = i=1 tiempo para tarea i/tiempo del ciclo

3. balancear la línea asignando tareas de ensamble específicas a cada estación de trabajo. Un

balanceo eficiente permite completar el ensamble requerido, seguir la secuencia

especificada y mantener el tiempo muerto en cada estación de trabajo en un mínimo. Un

procedimiento formar para lograrlo es:

a) identificar una lista maestra de tareas

b) eliminar las tareas que están asignadas

c) eliminar las tareas cuya relación de precedencia no se satisface

d) eliminar las tareas para las que el tiempo disponible en la estación de trabajo es

inadecuada.

e) Usar una técnica heurística de balanceo de líneas descrita en la tabla 9.4

Tabla 9.4 Distribución heurística que se utiliza en la asignación de tareas a las

estaciones de trabajo en el balanceo de líneas

1.tiempo mas largo para De las tareas disponibles, elegir la tarea con el tiempo más largo (mas

una tarea (operación) tardado)

2.-mayor numero de De las tareas disponibles, elegir la que tenga el mayor número de tareas

tareas sucesoras que le siguen.

3.-Ponderación de la De las tareas disponibles elegir la tarea cuya suma de tiempos para las

posición tareas que le sigue es mayor (mayor tiempo restante). En el ejemplo

veremos que la ponderación de la posición de la tarea C= 5(c) + 3(f) +

7(g)+3(i)=18, mientras que la ponderación de la posición de la tarea

D=4(d)+3(f)+7(g)+3(i)=17; por lo tanto, debe elegirse primero C.

4.-tiempo mas corto para De las tareas disponibles elegir la tarea con el tiempo más corto

una tarea (operaciones)

5.-Menor numero de De las tareas disponibles, elegir la tarea con el menor número de tareas

tareas sucesoras que le siguen.

Diseñ o del trabajo Pá gina 2

Alberto Sá nchez Martínez Mat.6217

Use la técnica heurística del mayor número de sucesores para asignar las tareas a las estaciones de

trabajo.

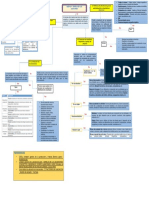

La figura 9.13 muestra una solución que no viola los requerimientos de secuencia y que agrupa las

tareas en 6 estaciones. Para obtener esta solución, las actividades con el mayor número de tareas

se trasladaron a estaciones de trabajo de manera que usara lo más posible del tiempo disponible

en el ciclo de 12 minutos. La primera estación de trabajo consume 10 minutos y tiene un tiempo

muerto de 2 minutos.

Estación 6

Estación 2

Estación 4

ESTACION 1

Estación 3

Estación 5

La segunda estación de trabajo usa 11 minutos y la tercera por 12 minutos completos. La cuarta

estación de trabajo agrupa tres pequeñas tareas y se balancea de manera perfecta en 12 minutos.

La quinta tiene 1 minuto de tiempo muerto y la sexta (con las tareas G e i) tiene 2 minutos de

tiempo muerto por ciclo. El tiempo muerto total en esta solución es 6 minutos por ciclo.

Los dos aspectos importantes en el balanceo de líneas de ensamble son la taza de producción y la

eficiencia.

Es posible calcular la eficiencia de balanceo de una línea si se divide el tiempo total de las tareas

entre el producto del número de estaciones de trabajo. De esta manera la empresa determina la

sensibilidad de la línea a los cambios en la tasa de producción y en las asignaciones a las

estaciones de trabajo:

∑ Tiempos de tareas

Eficiencia =

(Número real de estaciones de trabajo) * (Tiempo de ciclo asignado)

Los administradores de operaciones comparan los diferentes niveles de eficiencia para diferente

número de estaciones de trabajo. De esta forma, la empresa determina la sensibilidad de la línea a

los cambios de la tasa de producción y en las asignaciones a las estaciones de trabajo

Diseñ o del trabajo Pá gina 3

Alberto Sá nchez Martínez Mat.6217

Los problemas del balanceo de línea de gran escala, como los problemas grandes de distribución

orientada al proceso, suelen resolverse con computadoras. Existen varios programas de cómputo

para manejar las asignaciones de trabajo en las líneas de ensamble con 100 o más actividades de

trabajo individuales. Dos rutinas de computo COMSOAL (computer method for sequencing

operations for assembly lines) y ASYBL (programa de configuración de una línea de ensamble de

general electric), se usa con frecuencia en los problemas grandes, con la finalidad de evaluar los

miles, o incluso millones de combinaciones de estaciones de trabajo posibles con mucha mayor

eficiencia de lo que jamás se lograría en forma manual.

Balanceo de líneas (análisis de la producción)

El problema de diseño para encontrar formas para igualar los tiempos de trabajo en todas las

estaciones se denomina problema de balanceo de línea.

Deben existir ciertas condiciones para que la producción en línea sea práctica:

1. Cantidad. El volumen o cantidad de producción debe ser suficiente para cubrir el costo

de la preparación de la línea. Esto depende del ritmo de producción y de la duración

que tendrá la tarea.

2. Equilibrio. Los tiempos necesarios para cada operación en línea deben ser

aproximadamente iguales.

3. Continuidad. Deben tomarse precauciones para asegurar un aprovisionamiento

continuo del material, piezas, sub-ensambles, etc., y la prevención de fallas de equipo.

Los casos típicos de balanceo de línea de producción son:

1) Conocidos los tiempos de las operaciones, determinar el número de operarios

necesarios para cada operación.

2) Conocido el tiempo de ciclo, minimizar el número de estaciones de trabajo.

3) Conocido el número de estaciones de trabajo, asignar elementos de trabajo a la misma.

Diseñ o del trabajo Pá gina 4

Вам также может понравиться

- Organización y Administración General Del MantenimientoДокумент19 страницOrganización y Administración General Del MantenimientoSebastián Rivera PabónОценок пока нет

- Metodo de Localizacion! Lucho.,.Документ27 страницMetodo de Localizacion! Lucho.,.Yannedy MolinaОценок пока нет

- JMTE - Estación de TrabajoДокумент11 страницJMTE - Estación de TrabajoJose Manuel Treviño EspinoОценок пока нет

- MANEJO DE MATERIALES v2Документ4 страницыMANEJO DE MATERIALES v2Vanessa GironОценок пока нет

- Definición de FísicaДокумент2 страницыDefinición de FísicaRicardo Marcos MoralesОценок пока нет

- Resumen de Funciones en El Lenguaje CДокумент2 страницыResumen de Funciones en El Lenguaje CAlejandro Pérez HdzОценок пока нет

- ElectroДокумент10 страницElectroKelly Briseño LopezОценок пока нет

- Lista de Verificacion de Edificio NaveДокумент1 страницаLista de Verificacion de Edificio NaveLiz Montero MoralesОценок пока нет

- Sistemas e Instrumentos de MedicionДокумент199 страницSistemas e Instrumentos de MedicionRicardo FabelaОценок пока нет

- Mapa Conceptual de La Unidad 6Документ1 страницаMapa Conceptual de La Unidad 6Eduardo GuzmánОценок пока нет

- Analisis Causa Raiz AcrДокумент1 страницаAnalisis Causa Raiz AcrTheMaskeredОценок пока нет

- Ing Economica Clase 1Документ20 страницIng Economica Clase 1Raul Jesus Chirinos DuranОценок пока нет

- Apuntes Teoría de Decisión 2013Документ118 страницApuntes Teoría de Decisión 2013Manu MontesinosОценок пока нет

- TALLER 1 GestiónДокумент36 страницTALLER 1 GestiónValentina Brunetti Rendon100% (1)

- Procesos de Manufactura 1 PDFДокумент9 страницProcesos de Manufactura 1 PDFDaniel AlvarezОценок пока нет

- Cuadro SinopticoДокумент3 страницыCuadro Sinopticosaul coronelОценок пока нет

- Calibracion y Estandares ExpoДокумент24 страницыCalibracion y Estandares ExpoMarco MartinezОценок пока нет

- Formas IndeterminadasДокумент6 страницFormas IndeterminadasjdeloyolaОценок пока нет

- Bioquimica ExposicionДокумент27 страницBioquimica ExposicionFrancisco Javier Ocegueda RuelasОценок пока нет

- Tipos de Mantenimiento Por ImplementarДокумент7 страницTipos de Mantenimiento Por ImplementarYoel A Umaña100% (1)

- Conjuntos y Tecnicas de ConteoДокумент1 страницаConjuntos y Tecnicas de ConteoDaniel Corona LezamaОценок пока нет

- Experimento en CasaДокумент64 страницыExperimento en Casanicolas0% (1)

- Unidad I Introduccion A Los Sistemas de ManufacturaДокумент31 страницаUnidad I Introduccion A Los Sistemas de ManufacturaVictor NolascoОценок пока нет

- Distribucion de Planta PDFДокумент19 страницDistribucion de Planta PDFMarcela CarvajalОценок пока нет

- Errores de GraduacionДокумент11 страницErrores de GraduacionKevin CabreraОценок пока нет

- Cap1,2 ProductividadДокумент9 страницCap1,2 ProductividadConejita PerritoОценок пока нет

- Mantenimiento Productivo Total TPMДокумент78 страницMantenimiento Productivo Total TPMdorulk100% (1)

- Ejercicio Flujo de MaterialesДокумент13 страницEjercicio Flujo de MaterialesSandra50% (2)

- Método de Centro de GravedadДокумент3 страницыMétodo de Centro de GravedadEdgar Santiago100% (1)

- Mapa Conceptual BiomecánicaДокумент2 страницыMapa Conceptual BiomecánicaFabian Plaza rodriguezОценок пока нет

- Proyecto de PromodelДокумент3 страницыProyecto de PromodelLeonardo Vicente Chavez CantoОценок пока нет

- Torre de BabelДокумент2 страницыTorre de BabelERLAND GABRIEL HERNANDEZ QUEZADAОценок пока нет

- Ingenieria de PlantaДокумент24 страницыIngenieria de PlantaMiguel RamosОценок пока нет

- Tipos de Sistemas de Manufactura FlexibleДокумент41 страницаTipos de Sistemas de Manufactura FlexibleEDWIN ALEJANDRO RESENDIZ PEREZОценок пока нет

- Inv. Ope Ii U5Документ34 страницыInv. Ope Ii U5Diana CasanovaОценок пока нет

- Taludes en Banco FinalДокумент48 страницTaludes en Banco FinalAlejandrina Bazán PereyraОценок пока нет

- Taller 1 Estructura Del Protocolo de InvestigacionДокумент13 страницTaller 1 Estructura Del Protocolo de InvestigacionLizbeth Sepulveda MelchorОценок пока нет

- Actividad 1 Administracion de Operaciones IIДокумент17 страницActividad 1 Administracion de Operaciones IIMary JuarezОценок пока нет

- Producción Justo A TiempoДокумент10 страницProducción Justo A TiempoMario AlbertoОценок пока нет

- Proyecto Final Estudio Del TrabajoДокумент11 страницProyecto Final Estudio Del TrabajoxesarОценок пока нет

- Biomecánica de La Columna - TripticoДокумент2 страницыBiomecánica de La Columna - TripticoMariela LluénОценок пока нет

- 5.1. Requisitos Del Mantenimiento de Acuerdo A La Norma ISO-9001 e ISO TS 16949Документ10 страниц5.1. Requisitos Del Mantenimiento de Acuerdo A La Norma ISO-9001 e ISO TS 16949alexhuesca100% (1)

- Preguntas de Estudio de Optimización de RedesДокумент3 страницыPreguntas de Estudio de Optimización de RedesAndrea GonzálezОценок пока нет

- Mapa Conceptual-Plan Maestro (Santisteban Cary Nilo)Документ8 страницMapa Conceptual-Plan Maestro (Santisteban Cary Nilo)NILO SANTISTEBANОценок пока нет

- Proyecto GravimetriaДокумент7 страницProyecto GravimetriaAlejoОценок пока нет

- Resumen BAT CRДокумент1 страницаResumen BAT CRsiixtooooooОценок пока нет

- Comportamiento de Los Sistemas de MediciónДокумент11 страницComportamiento de Los Sistemas de MediciónFranciscaОценок пока нет

- Estaciones 44444 PDFДокумент4 страницыEstaciones 44444 PDFDANIEL RAMOS CARRANZAОценок пока нет

- Estratigrafía Del Estado de Puebla 21Документ27 страницEstratigrafía Del Estado de Puebla 21Mariana OrtízОценок пока нет

- Actividad 3.2 - Investigación de Los Principios y Métodos de Programación Analizando Específicamente PERT, CPM, GANNT Y REDES.Документ9 страницActividad 3.2 - Investigación de Los Principios y Métodos de Programación Analizando Específicamente PERT, CPM, GANNT Y REDES.Erick GaytanОценок пока нет

- Introduccion A Los Sistemas de ControlДокумент6 страницIntroduccion A Los Sistemas de ControlCarlos OrtizОценок пока нет

- Cap Vii 2011 I Estructural Estructuras I4444Документ40 страницCap Vii 2011 I Estructural Estructuras I4444Robert Soberón EspinozaОценок пока нет

- Nivelacion Geometrica de PrecisionДокумент28 страницNivelacion Geometrica de PrecisionRosa Pereyra CalleОценок пока нет

- 4.1.3 Metodo HeuristicoДокумент4 страницы4.1.3 Metodo HeuristicoVictor GonzalezОценок пока нет

- 4 1 3 Metodo HeuristicoДокумент4 страницы4 1 3 Metodo Heuristicogervin_delgadoing0% (1)

- Teoria de Los 5 MetodosДокумент14 страницTeoria de Los 5 MetodosJoel Andres Blas MoraОценок пока нет

- Métodos y Sistemas de Trabajo I - Balanceo de LineasДокумент41 страницаMétodos y Sistemas de Trabajo I - Balanceo de Lineasjmeny86Оценок пока нет

- AO2Документ76 страницAO2Ivan LopezОценок пока нет

- Balance de Una Linea de EnsambleДокумент6 страницBalance de Una Linea de EnsambleJeanpierre Moreno RodriguezОценок пока нет

- PRACTICA - 9 Balanceo de LineasДокумент15 страницPRACTICA - 9 Balanceo de LineasJorge AcevedoОценок пока нет

- The Barometric FormulaДокумент3 страницыThe Barometric FormulaAlan HerreraОценок пока нет

- "Clima Laboral y Estrés en Un Call CenterДокумент81 страница"Clima Laboral y Estrés en Un Call CenterFlor AyalaОценок пока нет

- ACTIVIDAD DESARROLLO SOSTENIBLE - Revisión Del Intento PDFДокумент2 страницыACTIVIDAD DESARROLLO SOSTENIBLE - Revisión Del Intento PDFdardoОценок пока нет

- Actividad 2. Manejo Del Etiquetado de La Eficiencia EnergeticaДокумент7 страницActividad 2. Manejo Del Etiquetado de La Eficiencia EnergeticaEdilberto cárdenasОценок пока нет

- Filosofia Moderna IДокумент36 страницFilosofia Moderna IFrancisco Javier Torralva CruzОценок пока нет

- Universidad de HuánucoДокумент34 страницыUniversidad de HuánucoGaby Diaz PujayОценок пока нет

- Cronograma de Actividades SsuДокумент2 страницыCronograma de Actividades SsuwekendnavaОценок пока нет

- Teoe 6 - Redacción de Un Párrafo-Esquema NuméricoДокумент10 страницTeoe 6 - Redacción de Un Párrafo-Esquema NuméricoJhoymer García Arteaga0% (1)

- Quinsena 5Документ9 страницQuinsena 5chronocharles97Оценок пока нет

- P Minado Ing MonerДокумент22 страницыP Minado Ing MonerEmerson CorillaОценок пока нет

- Trabajo Comunicacion Grupo 6Документ4 страницыTrabajo Comunicacion Grupo 6Nayeli BonillaОценок пока нет

- Cambio Climático y El Impacto Del COVIDДокумент6 страницCambio Climático y El Impacto Del COVIDMILER SHOWIL CANAZA ORTIZОценок пока нет

- Rubrica Informe Monografico.Документ2 страницыRubrica Informe Monografico.Yanela Kimberly VitorОценок пока нет

- PérdidaДокумент3 страницыPérdidaJulián Argerich CrisfarОценок пока нет

- Fisicalismo - Wikipedia, La Enciclopedia LibreДокумент2 страницыFisicalismo - Wikipedia, La Enciclopedia LibreHamilton Dávila CórdobaОценок пока нет

- Ttrat. Térmicos 2021Документ49 страницTtrat. Térmicos 2021Ramiro BritoОценок пока нет

- 50 ANIVERSARIO TecnunДокумент204 страницы50 ANIVERSARIO TecnunAnder Lasa GОценок пока нет

- Los Altos Grados MasónicosДокумент9 страницLos Altos Grados MasónicosMarco TapiaОценок пока нет

- Plan de Salud y Seguridad Ocupacional (Sso)Документ19 страницPlan de Salud y Seguridad Ocupacional (Sso)JASON GABRIEL MONTOYA GARCIAОценок пока нет

- Ae4450a FZ1CДокумент4 страницыAe4450a FZ1CNorberto Ariel GomezОценок пока нет

- Sem07 D SigaduniДокумент5 страницSem07 D SigaduniMarlen Lucero Marcos CanchihuamanОценок пока нет

- (Santiago Relos) Calculo II PDFДокумент219 страниц(Santiago Relos) Calculo II PDFJhessy ZQ.Оценок пока нет

- Cinco Errores Mas Frecuentes en La Construccion de Edificios PDFДокумент11 страницCinco Errores Mas Frecuentes en La Construccion de Edificios PDFTrilce Jhasmin Milagros Rojas OsorioОценок пока нет

- S9 D4 IV LeemosjuntosДокумент3 страницыS9 D4 IV LeemosjuntosDavid Alva berceraОценок пока нет

- Anatomia y Cinesiologiade La DanzaДокумент7 страницAnatomia y Cinesiologiade La DanzaCesar Augusto Vela Guzman0% (1)

- Sistema de Costeo Basado en Actividades de ServiciosДокумент3 страницыSistema de Costeo Basado en Actividades de ServiciosOmar SosaОценок пока нет

- Guía de Usuario - Seguimiento de Obra - Ámbitos, Versiones y FasesДокумент5 страницGuía de Usuario - Seguimiento de Obra - Ámbitos, Versiones y FasesValentínОценок пока нет

- Módulo Introducción Enfoque RestaurativoДокумент31 страницаMódulo Introducción Enfoque RestaurativoMayra Susana Díaz ChicaОценок пока нет

- PM 3102Документ5 страницPM 3102Roxana Humpire LiñerОценок пока нет

- Teorías y Escuelas Sociológicas (2da Parte) PDFДокумент8 страницTeorías y Escuelas Sociológicas (2da Parte) PDFRommel Vargas PardoОценок пока нет