Академический Документы

Профессиональный Документы

Культура Документы

El Método de Las 5s

Загружено:

Garcia Jihoo ReneОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

El Método de Las 5s

Загружено:

Garcia Jihoo ReneАвторское право:

Доступные форматы

El método de las 5S, así denominado por la primera letra del nombre que

en japonés designa cada una de sus cinco etapas, es una técnica de gestión

japonesa basada en cinco principios simples1.

Se inició en Toyota en los años 1960 con el objetivo de lograr lugares de trabajo mejor

organizados, más ordenados y más limpios de forma permanente para lograr una

mayor productividad y un mejor entorno laboral. Actualmente hacen parte de los sistemas

de producción más utilizados, Lean Manufacturing, TPM, Monozukuri, Sistema de

producción Toyota, siendo una de las herramientas más utilizadas en conjunto con

el Kaizen.2

Las 5S han tenido una amplia difusión y son numerosas las organizaciones de diversa

índole que lo utilizan, tales como: empresas industriales, empresas de servicios,

hospitales, centros educativos o asociaciones.

¿Qué son las 5 S?

Es una práctica de Calidad ideada en Japón referida al “Mantenimiento Integral” de la empresa,

no sólo de maquinaria, equipo e infraestructura sino del mantenimiento del entrono de trabajo

por parte de todos.

En Ingles se ha dado en llamar “housekeeping” que traducido es “ser amos de casa también

en el trabajo”.

¿Por qué las 5 S?

Es una técnica que se aplica en todo el mundo con excelentes resultados por su sencillez y

efectividad.

Su aplicación mejora los niveles de:

1. Calidad.

2. Eliminación de Tiempos Muertos.

3. Reducción de Costos.

La aplicación de esta Técnica requiere el compromiso personal y duradera para que nuestra

empresa sea un autentico modelo de organización, limpieza , seguridad e higiene.

Los primeros en asumir este compromiso son los Gerentes y los Jefes y la aplicación de esta es

el ejemplo más claro de resultados acorto plazo.

Resultado de Aplicación de las 5 S

Estudios estadísticos en empresas de todo el mundo que tienen implantado este sistema

demuestran que:

Aplicación de 3 primeras S :

-Reducción del 40% de sus costos de Mantenimiento.

-Reducción del 70% del número de accidentes.

-Crecimiento del 10% de la fiabilidad del equipo.

-Crecimiento del 15% del tiempo medio entre fallas.

¿QUÉ BENEFICIOS APORTAN LAS 5S?

1. La implantación de las 5S se basa en el trabajo en equipo.

2. Los trabajadores se comprometen.

3. Se valoran sus aportaciones y conocimiento.

4. LA MEJORA CONTINUA SE HACE UNA TAREA DE TODOS.

Conseguimos una MAYOR PRODUCTIVIDAD que se traduce en:

1. Menos productos defectuosos.

2. Menos averías.

3. Menor nivel de existencias o inventarios.

4. Menos accidentes.

5. Menos movimientos y traslados inútiles.

6. Menor tiempo para el cambio de herramientas.

Lograr un MEJOR LUGAR DE TRABAJO para todos, puesto que conseguimos:

1. Más espacio.

2. Orgullo del lugar en el que se trabaja.

3. Mejor imagen ante nuestros clientes.

4. Mayor cooperación y trabajo en equipo.

5. Mayor compromiso y responsabilidad en las tareas.

6. Mayor conocimiento del puesto.

Denominación

Concepto Objetivo particular

En Español En Japonés

Separar Eliminar del espacio de trabajo lo que

Clasificación 整理, Seiri

innecesarios sea inútil

Situar Organizar el espacio de trabajo de

Orden 整頓, Seiton

necesarios forma eficaz

Suprimir Mejorar el nivel de limpieza de los

Limpieza 清掃, Seiso

suciedad lugares

Prevenir la aparición de la suciedad y

清潔 Señalizar

Estandarización el desorden (Señalizar y repetir)

, Seiketsu anomalías

Establecer normas y procedimientos.

Mantener la Seguir Fomentar los esfuerzos en este

躾, Shitsuke

disciplina mejorando sentido

Clasificación (seiri): separar innecesarios

Es la primera de las cinco fases. Consiste en identificar los elementos que son necesarios

en el área de trabajo, separarlos de los innecesarios y desprenderse de estos últimos,

evitando que vuelvan a aparecer. Asimismo, se comprueba que se dispone de todo lo

necesario.

Significa separar las cosas necesarias y las que no la son manteniendo las cosas necesarias en

un lugar conveniente y en un lugar adecuado.

Seiri o clasificar consiste en retirar del área o estación de trabajo todos aquellos

elementos que no son necesarios para realizar la labor, ya sea en áreas de producción

o en áreas administrativas. Dentro de esta organización se deben cambiar los cuartos

de San Alejo por archivos o bodegas que solo almacenen elementos de manera

clasificada y se deben eliminar las obsolescencias. No hay que pensar en que este o

aquel elemento podría ser útil en otro trabajo o si se presenta una situación muy

especial, los expertos recomiendan que ante estas dudas hay que desechar dichos

elementos.

Clasificar consiste en:

Identificar la naturaleza de cada elemento: Separe lo que realmente sirve

de lo que no; identifique lo necesario de lo innecesario, sean

herramientas, equipos, útiles o información.

Ventajas de Clasificación y Descarte

1. Reducción de necesidades de espacio, stock, almacenamiento, transporte y seguros.

2. Evita la compra de materiales no necesarios y su deterioro.

3. Aumenta la productividad de las máquinas y personas implicadas.

4. Provoca un mayor sentido de la clasificación y la economía, menor cansancio físico y

mayor facilidad de operación.

Las ventajas de clasificar son:

Una vez se cumpla con este principio se obtendrán los siguientes beneficios:

Se obtiene un espacio adicional

Se elimina el exceso de herramientas y objetos obsoletos

Se disminuyen movimientos innecesarios

Se elimina el exceso de tiempo en los inventarios

Se eliminan despilfarros

Organización (seiton): situar necesarios

Consiste en establecer el modo en que deben ubicarse e identificarse los materiales

necesarios, de manera que sea fácil y rápido encontrarlos, utilizarlos y reponerlos.

Se pueden usar métodos de gestión visual para facilitar el orden, identificando los

elementos y lugares del área. Es habitual en esta tarea el lema (leitmotiv) «un lugar para

cada cosa, y cada cosa en su lugar». En esta etapa se pretende organizar el espacio de

trabajo con objeto de evitar tanto las pérdidas de tiempo como de energía.

Seiton u orden significa más que apariencia. El orden empresarial dentro del

concepto de las 5S se podría definir como: la organización de los elementos

necesarios de modo que resulten de fácil uso y acceso, los cuales deberán

estar, cada uno, etiquetados para que se encuentren, retiren y devuelvan a su

posición, fácilmente por los empleados. El orden se aplica posterior a la

clasificación y organización, si se clasifica y no se ordena difícilmente se verán

resultados. Se deben usar reglas sencillas como: lo que más se usa debe estar

más cerca, lo más pesado abajo lo liviano arriba, etc.

Ordenar consiste en:

Disponer de un sitio adecuado para cada elemento que se ha considerado

como necesario.

Disponer de sitios debidamente identificados para ubicar elementos que

se emplean con poca frecuencia.

Utilizar la identificación visual, de tal manera que le permita a las personas

ajenas al área realizar una correcta disposición.

Identificar el grado de utilidad de cada elemento, para realizar una

disposición que disminuya los movimientos innecesarios:

La organización es el estudio de la eficacia. Es una cuestión de cuan rápido uno puede conseguir

lo que necesita, y cuan rápido puede devolverla a su sitio nuevo.

Cada cosa debe tener un único, y exclusivo lugar donde debe encontrarse antes de su uso, y

después de utilizarlo debe volver a él. Todo debe estar disponible y próximo en el lugar de uso.

Tener lo que es necesario, en su justa cantidad, con la calidad requerida, y en el momento y

lugar adecuado nos llevará a estas ventajas:

1. Menor necesidad de controles de stock y producción.

2. Facilita el transporte interno, el control de la producción y la ejecución del trabajo en

el plazo previsto.

3. Menor tiempo de búsqueda de aquello que nos hace falta.

4. Evita la compra de materiales y componentes innecesarios y también de los daños a los

materiales o productos almacenados.

5. Aumenta el retorno de capital.

6. Aumenta la productividad de las máquinas y personas.

7. Provoca una mayor racionalización del trabajo, menor cansancio físico y mental, y

mejor ambiente.

Las ventajas de ordenar son:

Se reducen los tiempos de búsqueda

Se reducen los tiempos de cambio

Se eliminan condiciones inseguras

Se ocupa menos espacio

Se evitan interrupciones en el proceso

Limpieza (seisō): suprimir suciedad

Una vez despejado (seiri) y ordenado (seiton) el espacio de trabajo, es mucho más fácil

limpiarlo (seisō). Consiste en identificar y eliminar las fuentes de suciedad, y en realizar las

acciones necesarias para que no vuelvan a aparecer, asegurando que todos los medios se

encuentran siempre en perfecto estado operativo. El incumplimiento de la limpieza puede

tener muchas consecuencias, provocando incluso anomalías o el mal funcionamiento de la

maquinaria.

Limpiar consiste en:

Integrar la limpieza como parte del trabajo

Asumir la limpieza como una actividad de mantenimiento autónomo y

rutinario

Eliminar la diferencia entre operario de proceso y operario de limpieza

Eliminar las fuentes de contaminación, no solo la suciedad

Las herramientas a utilizar son:

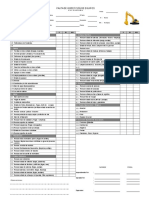

Hoja de verificación de inspección y limpieza

Tarjetas para identificar y corregir fuentes de suciedad

La limpieza la debemos hacer todos.

Es importante que cada uno tenga asignada una pequeña zona de su lugar de trabajo que deberá

tener siempre limpia bajo su responsabilidad. No debe haber ninguna parte de la empresa sin

asignar. Si las persona no asumen este compromiso la limpieza nunca será real.

Toda persona deberá conocer la importancia de estar en un ambiente limpio. Cada trabajador

de la empresa debe, antes y después de cada trabajo realizado, retirara cualquier tipo de

suciedad generada.

Beneficios

Un ambiente limpio proporciona calidad y seguridad, y además:

1. Mayor productividad de personas, máquinas y materiales, evitando hacer cosas dos

veces

2. Facilita la venta del producto.

3. Evita pérdidas y daños materiales y productos.

4. Es fundamental para la imagen interna y externa de la empresa.

Las ventajas de limpiar son:

Mantener un lugar de trabajo limpio aumenta la motivación de los

colaboradores

La limpieza aumenta el conocimiento sobre el equipo

Incrementa la vida útil de las herramientas y los equipos

Incrementa la calidad de los procesos

Mejora la percepción que tiene el cliente acerca de los procesos y el producto

Вам также может понравиться

- CONCLUSIÓNДокумент6 страницCONCLUSIÓNGarcia Jihoo ReneОценок пока нет

- Informe Tecnico-Programa Tec - Grupo 401Документ6 страницInforme Tecnico-Programa Tec - Grupo 401Garcia Jihoo ReneОценок пока нет

- Check List Excavadora DEFДокумент2 страницыCheck List Excavadora DEFGarcia Jihoo Rene100% (2)

- Volvo 480Документ34 страницыVolvo 480Garcia Jihoo Rene82% (17)

- Sistema MonofásicoДокумент4 страницыSistema MonofásicoGarcia Jihoo ReneОценок пока нет

- Tratamiento TérmicoДокумент9 страницTratamiento TérmicoMarilin Mayuvi Alferez CondoriОценок пока нет

- Amache Calizaya WalterДокумент6 страницAmache Calizaya WalterGarcia Jihoo ReneОценок пока нет

- Elementos Principales Del Monoblock 1Документ4 страницыElementos Principales Del Monoblock 1Garcia Jihoo ReneОценок пока нет

- Sistemas Monofasicos y TrifasicosДокумент18 страницSistemas Monofasicos y TrifasicosGarcia Jihoo ReneОценок пока нет

- Informe Formato CsaДокумент4 страницыInforme Formato CsaGarcia Jihoo ReneОценок пока нет

- Sistemas Monofasicos y TrifasicosДокумент6 страницSistemas Monofasicos y TrifasicosGarcia Jihoo ReneОценок пока нет

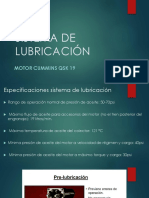

- Motor Cummins QSK 19.Документ3 страницыMotor Cummins QSK 19.Garcia Jihoo ReneОценок пока нет

- Tratamiento Termico de MetalesДокумент26 страницTratamiento Termico de MetalesGarcia Jihoo Rene100% (1)

- Inpeccion de MotorДокумент1 страницаInpeccion de MotorGarcia Jihoo ReneОценок пока нет

- La IntegridadДокумент8 страницLa IntegridadGarcia Jihoo ReneОценок пока нет

- Wiliam HcatДокумент4 страницыWiliam HcatGarcia Jihoo ReneОценок пока нет

- Sistema MonofásicoДокумент4 страницыSistema MonofásicoGarcia Jihoo ReneОценок пока нет

- Wheeled Excavators Wx188 Wx218 Brochure EsДокумент24 страницыWheeled Excavators Wx188 Wx218 Brochure EsGarcia Jihoo ReneОценок пока нет

- Tratamiento TérmicoДокумент21 страницаTratamiento TérmicoGarcia Jihoo ReneОценок пока нет

- Wheeled Excavators Wx188 Wx218 Brochure EsДокумент24 страницыWheeled Excavators Wx188 Wx218 Brochure EsGarcia Jihoo ReneОценок пока нет

- Wheeled Excavators Wx188 Wx218 Brochure EsДокумент9 страницWheeled Excavators Wx188 Wx218 Brochure EsGarcia Jihoo ReneОценок пока нет

- Técnicas de Medición MORENOДокумент17 страницTécnicas de Medición MORENOGarcia Jihoo Rene100% (1)

- Pareto PlataformaДокумент18 страницPareto PlataformaAlfredoОценок пока нет

- Pareto PlataformaДокумент18 страницPareto PlataformaAlfredoОценок пока нет

- Codigo de Colores para Los Dispositivos de Almacenamiento de ResiduosДокумент19 страницCodigo de Colores para Los Dispositivos de Almacenamiento de Residuos197208100% (4)

- Inspeccion de Carrileria Jorge Enrique Vasquez RiosДокумент1 страницаInspeccion de Carrileria Jorge Enrique Vasquez RiosGarcia Jihoo ReneОценок пока нет

- Sos 01Документ1 страницаSos 01Garcia Jihoo ReneОценок пока нет

- Técnicas de MediciónДокумент60 страницTécnicas de MediciónGarcia Jihoo Rene100% (3)

- Codigo de Colores - NTP 900 058 2005Документ3 страницыCodigo de Colores - NTP 900 058 2005R. S.Оценок пока нет

- Sos 01Документ1 страницаSos 01Garcia Jihoo ReneОценок пока нет

- NeoliberalismoДокумент12 страницNeoliberalismoimpresosОценок пока нет

- Examen FinalДокумент7 страницExamen FinalDIEGO OSORIO0% (1)

- IATF 16949 GM CSR Dec 2020Документ29 страницIATF 16949 GM CSR Dec 2020Arturo Vieyra100% (2)

- Aetu U2 A2 CRJLДокумент4 страницыAetu U2 A2 CRJLilseОценок пока нет

- Correcciones de Valor. Amortizaciones ContablesДокумент16 страницCorrecciones de Valor. Amortizaciones ContablesPoirotОценок пока нет

- Fase2 - Aporte Individual - SandraCarrilloДокумент5 страницFase2 - Aporte Individual - SandraCarrilloSANDRA PATRICIA CARRILLO VELOSAОценок пока нет

- La EmpresaДокумент15 страницLa EmpresaMaria Rene Torrez CoriОценок пока нет

- Descripcion Gte Prod2.0Документ5 страницDescripcion Gte Prod2.0Pavis RiveraОценок пока нет

- Estrategias de MercadosДокумент61 страницаEstrategias de MercadosNilson Alexander Guerrero HigueraОценок пока нет

- Semana 02. Formato EsfДокумент8 страницSemana 02. Formato EsfAntony CutisacaОценок пока нет

- Benchmarking NuevoДокумент7 страницBenchmarking NuevoDaphne SampsonОценок пока нет

- La Glocalizacion AnalisisДокумент2 страницыLa Glocalizacion AnalisisFernandoMelecioОценок пока нет

- 5-Exposisicón OralДокумент10 страниц5-Exposisicón OralGabriela Luciana BarrionuevoОценок пока нет

- 2 Examen Unidad 1 Dreccion ComercialДокумент4 страницы2 Examen Unidad 1 Dreccion Comercialcarolina osorioОценок пока нет

- Objetivos Estratégicos y Operativos en El Control de Gestión1Документ6 страницObjetivos Estratégicos y Operativos en El Control de Gestión1Mariana Ferrada SegoviaОценок пока нет

- Cap. 5 - Presupuesto de TesoreríaДокумент10 страницCap. 5 - Presupuesto de TesoreríaAless Barsotti0% (1)

- Manual de Relaciones Con Los Stakeholders - OficialДокумент3 страницыManual de Relaciones Con Los Stakeholders - OficialAnalia BurgueñoОценок пока нет

- DocДокумент10 страницDocneiderОценок пока нет

- Caso Practico AuditoriaiiДокумент17 страницCaso Practico AuditoriaiiEl Real RDОценок пока нет

- Estados Financieros Persona JuridicaДокумент5 страницEstados Financieros Persona JuridicaelizaОценок пока нет

- 1.+Tabla+GRI+Davivienda+ +2016+finalДокумент11 страниц1.+Tabla+GRI+Davivienda+ +2016+finalJohana CalderonОценок пока нет

- Modelos de CalidadДокумент5 страницModelos de CalidadCristian Saynes C100% (1)

- Práctica Individual Con Evaluación Entre ParesДокумент6 страницPráctica Individual Con Evaluación Entre ParesAdriana Marisol Padrón LópezОценок пока нет

- Tarea Modulo 7 y 8 Contabilidad Gerencial Grupal 1 PDFДокумент13 страницTarea Modulo 7 y 8 Contabilidad Gerencial Grupal 1 PDFAnaMaria CruzОценок пока нет

- El Contrato de Trabajo - Versión 1 Diapositiva Por PáginaДокумент29 страницEl Contrato de Trabajo - Versión 1 Diapositiva Por PáginaLi OjedaОценок пока нет

- Cultura Organizacional UpsДокумент2 страницыCultura Organizacional Upsdani echavarriaОценок пока нет

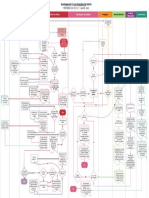

- Proceso de Venta Versión FinalДокумент1 страницаProceso de Venta Versión FinalEstrategias Publicidad y MarketingОценок пока нет

- 6 SombrerosДокумент5 страниц6 SombrerosAlejandro Carpio CastroОценок пока нет

- Caso 3 NICSP 13Документ4 страницыCaso 3 NICSP 13RAQUELОценок пока нет

- Modelo Registro Mercantil FerreteriaДокумент6 страницModelo Registro Mercantil FerreteriacarolabogadoОценок пока нет