Академический Документы

Профессиональный Документы

Культура Документы

Practica 2

Загружено:

Alberto ArteagaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Practica 2

Загружено:

Alberto ArteagaАвторское право:

Доступные форматы

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA QUÍMICA E INDUSTRIAS

EXTRACTIVAS

LABORATORIO de procesos de separación por

etapas

PRACTICA 2:

“Rectificación a reflujo total (columna de platos

perforados)”

ALUMNO:

EDGAR ESTRADA GARCÍA

GRUPO: 3IM75

Horario: 13:00 – 15:00

PROFESOR:

Margarita Balderas Hernández

MÉXICO D.F. 04 DE DICIEMBRE DE 2015.

LABORATORIO de procesos de separación por etapas

OBJETIVOS

o Conceptual.

Desarrollar los conceptos para determinar la eficiencia total y de un plato de la

columna de destilación con platos perforados.

Aplicar la metodología de trabajo para operar y optimizar la columna de una

mezcla binaria a reflujo total y a presión constante.

o Procedimental.

Realizar los diagramas de equilibrio binario de los sistemas: metanol-agua y

etanol-agua, como solución ideal-gas ideal y solución no ideal-gas ideal.

El alumno deberá complementar sus actividades con: mapas mentales, mapas

conceptuales, ensayos, exposiciones, utilización de paquetes de exel, power point,

corel grafic, autocad, chem cad, simuladores como aspen, pro II, hysis, obtención

de bancos de datos internacionales, hacer un estado de arte, poster científico,

etc…

o Actitudinal.

Desarrollar una actitud que implique una disciplina profesional. Desarrollar

habilidades de investigación para ubicar en referencias las diferentes aplicaciones

de la destilación.

Concretar su conocimiento al presentar algunas propuestas de innovación para

ésta práctica.

Edgar Estrada García Página 2

LABORATORIO de procesos de separación por etapas

MARCO TEÓRICO

Las operaciones básicas que se llevan a cabo en la industria química implican, en

la mayor parte de los casos, el manejo de fluidos y sólidos que hay que impulsar,

mezclar, calentar, enfriar, concentrar, separar, etc… Habitualmente, estas

actividades se llevan a cabo en el seno de una sola fase, líquida o gaseosa, o por

contacto entre dos fases.

A pesar de la amplia variedad de operaciones, las transformaciones que están

ocurriendo se pueden interpretar teniendo en cuenta que lo que en realidad se

está transportando, dentro de una fase o entre dos fases, es una o varias de las

tres propiedades extensivas: materia, energía o cantidad de movimiento. El diseño

de los aparatos en los que se va a llevar a cabo el proceso, requiere conocer la

velocidad a la que se realizan estos transportes. En la mayoría de las operaciones

básicas, los tres fenómenos de transporte transcurren simultáneamente, siendo el

más lento de ellos el fenómeno controlante, es decir, el que determina la velocidad

global del proceso, y el que debe tenerse en cuenta para el diseño del equipo.

En el caso del transporte o transferencia de materia, esta tiene lugar debido a la

existencia de una fuerza impulsora que generalmente es una diferencia de

concentraciones de uno o más componentes entre dos puntos de una fase o entre

dos fases. En sistemas formados por una sola fase, si existe alguna diferencia de

concentración de un componente entre dos puntos, habrá un transporte de ese

componente desde la zona más concentrada a la menos concentrada, hasta llegar

a la igualdad de concentraciones, lo que supone que el sistema está en equilibrio.

En el caso de un sistema formado por más de una fase, el sistema también

evolucionará hacia el equilibrio, pero en este caso, el equilibrio no supone la

igualdad de concentraciones en las dos fases, sino que cada componente se

repartirá entre las dos fases en unas concentraciones que dependerán de la

presión y de la temperatura del sistema. Si variamos la presión, la temperatura o

ambas, también nos variarán las concentraciones de cada una de las fases en el

equilibrio.

La mayoría de las operaciones básicas de separación se basan en la existencia de

dos o más fases en las en las que los componentes tienen concentraciones

distintas a las que corresponderían al equilibrio. Así, si las dos fases se ponen en

contacto, se produce espontáneamente el transporte selectivo de los componentes

de una fase a otra para aproximarse a las condiciones de equilibrio. En muchas

ocasiones las limitaciones de las operaciones de separación son debidas a las

condiciones poco favorables del equilibrio termodinámico, más que a la velocidad

de transferencia de materia. Para que exista separación debe cumplirse que:

Edgar Estrada García Página 3

LABORATORIO de procesos de separación por etapas

Siendo x e y las fracciones molares de los componentes i, j, k...en las respectivas

fases X e Y.El cociente entre el valor de y y de x para cada uno de los

componentes se denomina coeficiente de reparto, k. El cociente entre los

coeficientes de reparto es la selectividad relativa, α, (volatilidad relativa si estamos

en una mezcla con una fase líquida y otra vapor): Cuanto más alejado esté de la

unidad el valor de la selectividad relativa, más fácil será la separación.Por lo tanto

uno de los requisitos para lograr una buena separación es que la composición de

cada uno de los componentes sea muy distinta en cada una de las fases, puesto

que el mayor grado de separación que podemos lograr para unas condiciones

dadas de presión y temperatura, vienen determinadas por las condiciones de

equilibrio.

Es preciso conocer los datos de equilibrio entre fases para el sistema que vamos a

tratar en las condiciones de operación.

Otro de los requisitos para llevar a cabo una buena separación es que las dos

fases se mezclen fácil e íntimamente para favorecer el transporte de los

componentes de una fase a otra, y que finalizado el proceso, las dos fases puedan

separarse con facilidad.

EQUILIBRIO LÍQUIDO-VAPOR DE MEZCLAS BINARIAS.

Aplicando la regla de las fases a un sistema binario (2 componentes) en equilibrio

líquido-vapor (2 fases) el número de grados de libertad es 2. Es decir, si se fijan

los valores de dos cualesquiera de sus variables intensivas, las otras quedan

fijadas. Las variables que se suelen fijar son la composición del componente más

volátil (punto de ebullición más bajo) en la fase líquida y la presión o la

temperatura, es decir, en condiciones isobáricas o isotérmicas. Como la

destilación suele realizarse a presión constante, tiene más interés los datos de

equilibrio obtenidos en condiciones isobáricas.

Existen dos tipos de diagramas isobáricos para representar el equilibrio líquido-

vapor:

* Diagramas x-y, en los que se representa la fracción molar del componente más

volátil en la fase líquida, x, frente a la fracción molar del componente más volátil, y,

en la fase vapor. Para la presión constante a la que estén determinados, nos

permite conocer la composición de la fase vapor en equilibrio con cada

composición de la fase líquida.

* Diagramas T-x,y, en la que se representa la temperatura de equilibrio frente a la

fracción molar del componente más volátil en cada una de las fases. En los

diagramas T-x,y aparecen dos curvas de temperatura-fracción molar, la superior,

curva de vapor saturado (T-y), indica la temperatura ala que empieza a condensar

un vapor a cada composición del mismo (temperatura de rocío), mientras que la

inferior (T-x), curva del líquido saturado, indica la temperatura a la que entra en

Edgar Estrada García Página 4

LABORATORIO de procesos de separación por etapas

ebullición el líquido para cada composición (temperatura de burbuja). Para cada

valor posible de temperatura de equilibrio, nos permite conocer las composiciones

de las dos fases a dicha temperatura. A continuación se muestran datos de

equilibrio para el sistema metanol-agua junto con los diagramas x-y y T-

x,y.Sistema metanol-agua

RECTIFICACIÓN DE MEZCLAS BINARIAS.

La destilación es un proceso de separación en el que se ponen en contacto una

mezcla en fase líquida y una mezcla en fase vapor generada por ebullición del

líquido, que no se encuentra inicialmente en equilibrio. A consecuencia de ello el

vapor se condensa parcialmente y el líquido se vaporiza parcialmente, de forma

que, tras el contacto entre ambas fases, el vapor se enriquece en el componente

más volátil y el líquido en el menos volátil. Se utiliza para separar o purificar

componentes de una mezcla líquida.

Dentro de los diferentes tipos de destilación el más utilizado en la industria química

es la rectificación. En las columnas de rectificación se pone en contacto en

contracorriente una fase líquida descendente con una fase vapor ascendente.

El equipo consta básicamente de:

* Una columna cilíndrica en la que se mezclan las dos fases íntimamente para:

favorecer la transferencia de los componentes de una fase a otra, hasta llegar al

equilibrio.

* Un calderín en la base, que es donde se le suministra calor a la columna para

que la mezcla a separar hierva ascendiendo el vapor por la columna.

* Un condensador en la parte superior de la columna, donde el vapor procedente

de la columna se condensa, retirándose parte del líquido condensado como

producto destilado, D, y devolviéndose otra parte a la columna como reflujo, L,

para conseguir una buena separación. La relación entre la cantidad de producto

destilado y el reflujo se denomina relación de reflujo.

R:R=L/D

Esta relación de reflujo puede modificarse, con lo que variaría la composición y

cantidad del destilado obtenido.

Edgar Estrada García Página 5

LABORATORIO de procesos de separación por etapas

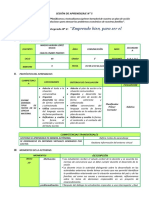

PROCEDIMIENTO EXPERIMENTAL

2.- Verificar el nivel del 4.- Desconectar la

tanque de alimentación 3.- Alimentar la mezcla y bomba de

1.- Comprobar que todas accionar la bomba de carga

las válvulas estén cerradas. y la composición de la para medir el flujo en el alimentación

mezcla de rotámetro. cuando se hayan

alimentación.

alcanzado 3/4.

7.- Abrir la

8.- Purgar la línea de

alimentación de agua 6.- Registrar 5.- Mantener

vapor para eliminar

al condensador temperaturas de los constante la presión

el aire de la platos y el hervidor.

cuando salgan del hervidor y vapor.

columna.

vapores.

9.-Esperar la

12.-Tomar muestra

temperatura de 10.-Tomar muestra 11.- Tomar muestra

de tres platos

equilibrio de la del hervidor. del reflujo

consecutivos.

columna.

Edgar Estrada García Página 6

LABORATORIO de procesos de separación por etapas

DATOS EXPERIMENTALES

Temperatura Densidad ẋ

°C g/cm3

Destilado 25 0.791 0.98

Plato 9 25 0.813 0.90

Plato 8 25 0.806 0.94

Plato 7 25 0.801 0.96

Residuo 25 0.976 0.14

CÁLCULO DE LA PRESIÓN DE OPERACIÓN

P operación: P condensador + P rehervidor / 2

P operación= (0.5 Kg/cm2+ 0.4 Kg/cm2)/2

P operación= 0.45 Kg/cm2 = 331.0015 mmHg

Pabs= Pman + Patm

Pabs= 331.0015 mmHg+ 585 mmHg = 916.0015 mmHg

Cálculos de x mol de la mezcla en los platos

𝑥̅𝐴 0.98

𝑃𝑀𝐴 32

𝑥𝐷𝑒𝑠𝑡 = = = 0.9649

𝑥̅𝐴 (1 − 𝑥̅𝐴 ) 0.98 (1 − 0.98)

+ +

𝑃𝑀𝐴 𝑃𝑀𝐵 32 18

𝑥̅𝐴 0.96

𝑃𝑀𝐴 32

𝑥7 = = = 0.9309

𝑥̅𝐴 (1 − 𝑥̅𝐴 ) 0.96 (1 − 0.96)

+ +

𝑃𝑀𝐴 𝑃𝑀𝐵 32 18

𝑥̅𝐴 0.94

𝑃𝑀𝐴 32

𝑥8= = = 0.8979

𝑥̅𝐴 (1 − 𝑥̅𝐴 ) 0.94 (1 − 0.94)

+ +

𝑃𝑀𝐴 𝑃𝑀𝐵 32 18

𝑥̅𝐴 0.90

𝑃𝑀𝐴 32

𝑥9 = = = 0.83

𝑥̅𝐴 (1 − 𝑥̅𝐴 ) 0.90 (1 − 0.90)

+ +

𝑃𝑀𝐴 𝑃𝑀𝐵 32 18

𝑥̅𝐴 0.14

𝑃𝑀𝐴 32

𝑥𝑅𝑒𝑠 = = = 0.0837

𝑥̅𝐴 (1 − 𝑥̅𝐴 ) 0.14 (1 − 0.14)

+ +

𝑃𝑀𝐴 𝑃𝑀𝐵 32 18

Edgar Estrada García Página 7

LABORATORIO de procesos de separación por etapas

CONSTANTES DE ANTOINE

Etanol mmHg Agua mmHg

A 8.0724 7.96681

B 1574.99 1669.21

C 238.8 228.0

SECUENCIA DE CÁLCULOS

-Calculando las P° de metanol y agua

Temperatura de ebullición del metanol = 69.389 C°

Temperatura de ebullición del agua = 105.514 C°

𝐵

Log P°=A -

𝑡+𝐶

-Cálculo de γ

Ecuaciones de Van Laar:

𝐴12 𝐴21

2 2

𝐴12 𝑥𝐴 𝐴21 1−𝑥𝐴

(1+( )( )) (1+( )( ))

𝐴21 1−𝑥𝐴 𝐴12 𝑥𝐴

𝛾𝐴 = 𝑒 𝛾𝐵 = 𝑒

A12 A21

0.9014 0.5559

-Cálculo de X y Y calculada

𝑃𝑇 − 𝛾𝐵 ∗ 𝑃°𝐵

𝑥𝐴 =

𝛾𝐴 ∗ 𝑃°𝐴− 𝛾𝐵 ∗ 𝑃°𝐵

𝑥𝐴 ∗ 𝛾𝐴 ∗ 𝑃°𝐴

𝑦𝐴 =

𝑃𝑇

Edgar Estrada García Página 8

LABORATORIO de procesos de separación por etapas

-Tabla de resultados

T ebullición P° MeOH P° H2O X Prop. γA γB x Calc. y Calc.

69.387 916.007 225.885 1 1 1.74351 0.99999 1.00001

73 1049.83 263.792 0.77 1.02205 1.48647 0.76944 0.90195

76.613 1199.44 306.929 0.57 1.09513 1.29554 0.56595 0.81738

80.226 1366.25 355.853 0.39 1.24272 1.15492 0.39243 0.72288

83.839 1551.72 411.165 0.26 1.4417 1.07598 0.26388 0.63499

87.452 1757.41 473.504 0.17 1.6619 1.03516 0.17521 0.54204

91.065 1984.95 543.554 0.12 1.83036 1.01839 0.11769 0.47596

94.678 2236.04 622.043 0.07 2.04617 1.0066 0.07339 0.34964

98.291 2512.47 709.742 0.04 2.20542 1.00223 0.04237 0.24196

101.904 2816.1 807.469 0.02 2.32699 1.00057 0.01881 0.14307

105.517 3148.88 916.089 0 2.46305 1 -0.00001 0

Edgar Estrada García Página 9

LABORATORIO de procesos de separación por etapas

-Cálculo del NPT de la columna

𝑁𝐸𝑇 − 1

𝜂𝑇𝐶 = 100

𝑁𝑃𝑅

NET= 6 etapas teóricas

NPR= 13 etapas teóricas

6−1

𝜂𝑇𝐶 = ∗ 100 = 38.46%

13

-Cálculo de la eficiencia de un plato. Eficiencia de Murphree.

Edgar Estrada García Página 10

LABORATORIO de procesos de separación por etapas

-Tabla de datos

Plato x y* x* y

y8=x7 x7=0.9309 y7*=0.97 x8*=0.82 y8=0.9309

y9=x8 X8=0.8979 y8*=0.96 x9*=0.77 y9=0.8979

y10=x9 X9=0.83 y9*=0.94 x10*=0.62 y10=0.83

-Calculando la eficiencia de los platos

𝑦𝑛 − 𝑦𝑛+1

𝜂𝑀𝑉 = ∗ 100

𝑦𝑛∗ − 𝑦𝑛+1

𝑥𝑛−1 − 𝑥𝑛

𝜂𝑀𝐿 = ∗ 100

𝑥𝑛−1 − 𝑥𝑛∗

-Plato 8

0.9309−0.8979

𝜂8𝐿 = ∗ 100 =29.76%

0.9309−0.82

0.9309−0.8979

𝜂8𝑉 = ∗ 100= 53.14%

0.96−0.8979

-Plato 9

0.8979−0.83

𝜂9𝐿 = 0.8979−0.77 ∗ 100 =53.088%

0.8979−0.83

𝜂9𝑉 = ∗ 100= 61.72%

0.94−0.83

Edgar Estrada García Página 11

LABORATORIO de procesos de separación por etapas

Observaciones

En la operación de la práctica se requirió de la preparación de la mezcla metanol-

agua por lo que se realizaron una serie de pasos para la toma de muestras en

diferentes puntos, seguido de una serie de mediciones de densidades (tabla

elaboración metanol-agua)

En un determinado momento aumentó la presión de vapor, esto para poder

conseguir el equilibrio más rápidamente, debido a que se tenía un calentamiento

muy lento.

Una observación importante fue que los termopares de la columna no servían.

Conclusiones:

Con la experimentación realizada en el laboratorio se pudo conocer el

funcionamiento de la columna, ya que sabemos que el reflujo se obtiene a partir

del destilado, ya que no se tiene ninguna extracción de este por lo que, dicho

reflujo tiende a infinito esto debido a que no se tiene destilado (D=0) y L se

mantiene igual debido a que es lo que retorna, por lo que se requiere un número

mínimo de etapas teóricas.

Las eficiencias obtenidas en la columna fueron bajas en general, en un principio

se creía que la columna era ineficiente, al realizar los cálculos nos dimos cuenta

que realmente bajo la eficiencia debido a la mezcla que alimentamos. Ésta mezcla

es muy fácil de separar ya que las temperaturas de ebullición de estos dos

componentes (agua- metanos) están muy separadas y esto hace que al menos

para este sistema se pueda considerar que la columna esta “sobre diseñada” por

decirlo así,

Se puede concluir también que el reflujo total realmente no es muy utilizado en la

industria ya que no extraemos productos, sirve para mantener trabajando las

columnas cuando estas están en “paro parcial” ya que no puedes apagar

completamente el sistema por la demanda de vapor que requeriría para llegar a un

equilibrio o a calentarse de nuevo, también sirve para lavar las columnas pero

para una operación de separación realmente no es utilizada.

Edgar Estrada García Página 12

LABORATORIO de procesos de separación por etapas

Edgar Estrada García Página 13

LABORATORIO de procesos de separación por etapas

Edgar Estrada García Página 14

LABORATORIO de procesos de separación por etapas

DIAGRAMA DE FLUJO

ALUMNO: Edgar Estrada García

Edgar Estrada García Página 15

Вам также может понравиться

- Guia de Alimentos para La Población MexicanaДокумент70 страницGuia de Alimentos para La Población MexicanaIrene Cruz58% (19)

- Un Generador de Vapor VaporizaДокумент4 страницыUn Generador de Vapor VaporizaDaniel'Cisneros67% (3)

- Estructuras Monofasicas PDFДокумент18 страницEstructuras Monofasicas PDFArmando Chambi100% (1)

- Ecologia PDFДокумент144 страницыEcologia PDFAntonio Blandón100% (1)

- Concepto de DiseñoДокумент35 страницConcepto de DiseñosSSADADADОценок пока нет

- Reporte de Entrega Ambiental Area de Trabajo CrubherДокумент5 страницReporte de Entrega Ambiental Area de Trabajo CrubherRimbertОценок пока нет

- Termómetros Bimetálicos PDFДокумент1 страницаTermómetros Bimetálicos PDFAlberto ArteagaОценок пока нет

- ExpoДокумент32 страницыExpoAlberto ArteagaОценок пока нет

- Diseño Mecánico de Un Intercambiador de CalorДокумент24 страницыDiseño Mecánico de Un Intercambiador de CalorAlberto ArteagaОценок пока нет

- TermoparesДокумент1 страницаTermoparesAlberto ArteagaОценок пока нет

- CliquidosДокумент2 страницыCliquidosAlberto ArteagaОценок пока нет

- Unidad1 Desarrollohumanoylibertad PDFДокумент21 страницаUnidad1 Desarrollohumanoylibertad PDFElizabethОценок пока нет

- Diagrama Practica 4Документ1 страницаDiagrama Practica 4Alberto ArteagaОценок пока нет

- Practica Rectificacion ContinuaДокумент13 страницPractica Rectificacion ContinuaAlam AlonsoОценок пока нет

- Cuaderno de Intecambio Térrmico DBP MoranДокумент54 страницыCuaderno de Intecambio Térrmico DBP MoranAlberto ArteagaОценок пока нет

- Rectificacion Continua EsiqieДокумент1 страницаRectificacion Continua EsiqieAlberto ArteagaОценок пока нет

- Apuntes de Ingenieria de Reactores I - MlhpichardoДокумент117 страницApuntes de Ingenieria de Reactores I - MlhpichardoAlberto ArteagaОценок пока нет

- Diagrama Practica 3Документ1 страницаDiagrama Practica 3Alberto ArteagaОценок пока нет

- DP3Документ1 страницаDP3Alberto ArteagaОценок пока нет

- Intercambiadores de Calor - Eduardo CaoДокумент180 страницIntercambiadores de Calor - Eduardo CaoAlberto ArteagaОценок пока нет

- Cálculos para La Elaboración de Diagramas MetanolДокумент5 страницCálculos para La Elaboración de Diagramas MetanolAlberto ArteagaОценок пока нет

- Presentacion Funcion ProductivaДокумент6 страницPresentacion Funcion ProductivaAlberto ArteagaОценок пока нет

- Examen de Calculo SuperiorДокумент12 страницExamen de Calculo SuperiorAlberto ArteagaОценок пока нет

- 200Документ13 страниц200Alberto ArteagaОценок пока нет

- La Estadística y Mi CarreraДокумент2 страницыLa Estadística y Mi CarreraAlberto ArteagaОценок пока нет

- Problemas ReversiblesДокумент4 страницыProblemas ReversiblesAlberto ArteagaОценок пока нет

- Determinacion de MetalesДокумент4 страницыDeterminacion de MetalesAlberto ArteagaОценок пока нет

- Diseño 1Документ17 страницDiseño 1Alberto ArteagaОценок пока нет

- Eqan U1 A2 LuajДокумент5 страницEqan U1 A2 LuajAlberto ArteagaОценок пока нет

- TI-NspireCAS Reference Guide ESДокумент200 страницTI-NspireCAS Reference Guide ESJaime Andres SalazarОценок пока нет

- Ejercicios 2o. Parcial G.V. Nov.2012Документ14 страницEjercicios 2o. Parcial G.V. Nov.2012Alberto ArteagaОценок пока нет

- Problemario de Generadores de Vapor 2o Examen Departamental, 2011Документ6 страницProblemario de Generadores de Vapor 2o Examen Departamental, 2011Alberto ArteagaОценок пока нет

- Problemas PROPUESTOS ParcialДокумент3 страницыProblemas PROPUESTOS ParcialAlberto ArteagaОценок пока нет

- Promociones AT&T Premium Smartphones A 24 MesesДокумент7 страницPromociones AT&T Premium Smartphones A 24 MesesKarla NúñezОценок пока нет

- Diapositivas EmprendimientoДокумент17 страницDiapositivas EmprendimientoSilvana ManchayОценок пока нет

- Luxometro Digital YW-552Документ2 страницыLuxometro Digital YW-552Lucia GaldosОценок пока нет

- PROPUESTA COMERCIAL Distribuidora VamosДокумент7 страницPROPUESTA COMERCIAL Distribuidora VamosVictor Alfonso ValenciaОценок пока нет

- E 2 TALLER Unidad 2Документ6 страницE 2 TALLER Unidad 2Daily CamachoОценок пока нет

- Informe LecturaДокумент3 страницыInforme LecturaJennifferОценок пока нет

- S.A #5 Planificamos y Textualizamos Nuestro Plan de AcciónДокумент10 страницS.A #5 Planificamos y Textualizamos Nuestro Plan de AcciónMagguiОценок пока нет

- Actividad 3 - Informe Técnico III - 2022Документ4 страницыActividad 3 - Informe Técnico III - 2022Gonzalo Miranda SuazaОценок пока нет

- Tornillos TuercasДокумент22 страницыTornillos Tuercasfranlossan0% (1)

- Encuesta CeДокумент2 страницыEncuesta CePaulette Peñaloza IbañezОценок пока нет

- TEODOLITOSДокумент82 страницыTEODOLITOSAnonymous XegJ66l0Оценок пока нет

- Pensamiento Simple Pensamiento ComplejoДокумент21 страницаPensamiento Simple Pensamiento Complejoconvenio2estadisticaОценок пока нет

- Especificaciones Tecnicas OkДокумент13 страницEspecificaciones Tecnicas OkRudy VilchezОценок пока нет

- XHTML1Документ27 страницXHTML1Juan ArteagaОценок пока нет

- Assessment CenterДокумент26 страницAssessment Centerd vasquez fОценок пока нет

- Hoja Tecnica 508DTFS ESPANOLДокумент2 страницыHoja Tecnica 508DTFS ESPANOLJorge Gerardo Riascos QuiñonesОценок пока нет

- Masa TermicaДокумент5 страницMasa TermicaMariana AvilaОценок пока нет

- TRD MUNICIPIOДокумент5 страницTRD MUNICIPIOHector La CruzОценок пока нет

- Universidad Privada Franz Tamayo YtytytytДокумент7 страницUniversidad Privada Franz Tamayo YtytytytAdelio CasasОценок пока нет

- Informe de Monitoreo de Calidad de Agua en El Pozo de TúcumeДокумент16 страницInforme de Monitoreo de Calidad de Agua en El Pozo de TúcumeJoel JonatanОценок пока нет

- Test Mercantil 1Документ17 страницTest Mercantil 1Lorena Arce RomeralОценок пока нет

- El Proposito de La EscrituraДокумент2 страницыEl Proposito de La EscrituraMilagros Herrera80% (5)

- 28 Agosto-1997 Bijker - Construcción Social de La Baquelita PDFДокумент27 страниц28 Agosto-1997 Bijker - Construcción Social de La Baquelita PDFSasha EspinosaОценок пока нет

- Acondicionamiento de Un Estudio de GrabacionДокумент17 страницAcondicionamiento de Un Estudio de Grabaciongigio.show7825Оценок пока нет

- Cartilla Informatica 6taДокумент34 страницыCartilla Informatica 6taCristian Carlos Damian CalleОценок пока нет

- Gestion Estrategica Planificada - Gep - 2011Документ53 страницыGestion Estrategica Planificada - Gep - 2011gerofab22Оценок пока нет