Академический Документы

Профессиональный Документы

Культура Документы

Cap10 MoliendaAutogena PDF

Загружено:

Ariel Felipe Araya GallardoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cap10 MoliendaAutogena PDF

Загружено:

Ariel Felipe Araya GallardoАвторское право:

Доступные форматы

139

10 MOLIENDA AUTOGENA (FAG) Y SEMIAUTOGENA (SAG)

10.1 Molienda Autogena (FAG)

La molienda autógena puede definirse en forma general, como un método de

reducción de tamaño en el cual los medios moledores están formados principalmente por

colpas de la mena que se procesa.

10.2 Molienda SemiAutogena (SAG)

Cuando se agregan bolas de acero para mejorar la acción de la carga, la

molienda deja de ser autógena pura (FAG) y pasa a convertirse en moliendo semi -

autógena (SAG).

La molienda SAG, se realiza en seco o en húmedo, en seco se aplica a los

minerales industriales, tales como asbesto, talco, mica, etc.

Los molinos SAG se distinguen por su diámetro muy grande en relación a su

longitud. Existen operando molinos SAG de 36´x19´ con motor de 18000 HP.

La velocidad de rotación es del orden de 80-85% de la velocidad critica,

porcentaje de llenado 35-40% del volumen del molino y carga de bolas de hasta 17% del

volumen del molino. El tamaño de alimentación es hasta de hasta 10” y la descarga de 0,1

mm.

10.2.1 Mecanismos de Fractura

Se distinguen los mismos mecanismos de fractura que en la molienda

convencional.

10.2.2 Características y modo de operación

Los molinos FAG y SAG se caracterizan por el uso de una parrilla de descarga.

Esta parrilla evita que el material grueso escape del molino. De este modo, el mineral

alimentado al molino puede ser descargado sólo una vez que ha sido molido a un tamaño

igual o menor que las aberturas de la parrilla. Utilizan parrillas con aberturas de 1/2

pulgada hasta parrillas con aberturas de 3 pulgadas.

Esta operación inevitablemente no es perfecta. Por esto, siempre una fracción de

mineral de tamaño más pequeño que el tamaño de la abertura de la parrilla será retenido

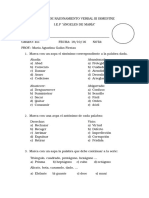

en el molino. La Figura 10.1, muestra en forma esquemática la clasificación que se

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

140

produce por la parrilla de descarga en un molino SAG y la Figura 10.2 muestra la forma

típica de la curva de eficiencia de clasificación que es posible asociar a la parrilla.

Figura 10.1 Representación de la clasificación interna efectuado por la parrilla de

descarga. Ci= Fracción del mineral que es rechazado hacia el interior del molino, Xp=

Abertura de la parrilla.

Figura 10.2 Curva típica de la clasificación interna que produce la parrilla en un molino

FAG o SAG.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

141

En los molinos SAG la variación en la tasa de alimentación tiene un efecto

pequeño en la distribución de tamaños del producto, si las características del mineral

permanecen constantes.

Esto se debe principalmente a que la parrilla de descarga, evita que las partículas

más gruesas dejen el molino.

Esto no ocurre en molinos de bolas, si el flujo de alimentación aumenta, el mineral

es descargado más rápidamente, y como la POTENCIA DEMANDADA POR EL

MOLINOS es función de la carga de bolas, esta permanece invariable a los cambios de

flujo, en consecuencia, la misma energía es utilizada para moler un flujo mayor de mineral y

la distribución de tamaños del producto se vuelve más gruesa.

Por el contrario, si el flujo de alimentación disminuye, se dispondrá de la misma

energía para moler una menor cantidad de mineral por lo que se obtendrá un producto

más fino.

En la molienda SAG LA POTENCIA DEMANDADA por el molino no permanece

constante al variar el flujo de alimentación.

10.2.3 Demanda de potencia

La potencia P necesario pare rotar un molino es una de las variables

operacionales de mayor importancia en molienda SAG. Por lo tanto es necesario conocer

de que manera las variables operacionales afectarán su valor. En Figura 3, se muestra un

molino de diámetro interno D rotando a una velocidad de N revoluciones por minuto (rpm)

con una carga de mineral, bolas y pulpa de un peso de W toneladas.

Figura 10.3 Representación idealizada de un molino en operación.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

142

El centro de gravedad de la carga W se ubica a una distancia C del eje central del

molino. Cuando el molino esta en movimiento, el nivel de la carga permanece inclinado

con respecto a la horizontal en un ángulo α. La potencia demandada por la unidad puede

entonces ser calculada a partir de:

P = Torque x Velocidad de Rotación = τ x ω

donde, para la situación idealizada de la Figura 10.3, se obtiene:

Torque = W x b

Torque = W x C sen α

ω= 2π N

Por lo tanto:

P = 2π N W C sen α

10.2.4 Factores que afectan la operación de un molino SAG

Flujo de alimentación fresca: En la práctica el nivel de llenado de un molino SAG

aumenta con un incremento en la tasa de alimentación. Pero a su vez la potencia aumenta

al aumentar el mineral retenido. Esto hace que la energía neta disponible por tonelada de

mineral permanezca aproximadamente constante, sin que la distribución de tamaños del

producto se vea afectada. Este análisis es válido sólo si las características del mineral

demás condiciones de operación permanecen constate.

En los molinos SAG al aumentar el flujo de alimentación, el molino comienza a

llenarse y la potencia consumida por el motor aumenta.

Al aumentar el flujo de alimentación y la potencia la velocidad de molienda

aumenta. Sin embargo se llega a una situación tal que cualquier aumento adicional en el

flujo de alimentación no produce el aumento necesario en la velocidad de molienda para

mantener el molino en equilibrio.

Este desequilibrio entre las tasas de molienda y de alimentación provoca que el

molino se llene rápidamente y la potencia demandada por el molino decrece y la

operación se torna inestable.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

143

La Figura 10 4 muestra cualitativamente la relación entre el tonelaje y la potencia

que se obtiene en un molino SAG. En la Figura se observa que la potencia aumenta con el

flujo, comenzando desde un valor cero. A medida que el flujo de alimentación crece, la

potencia consumida se incrementa hasta llegar a un valor máximo. Un flujo de alimentación

aún mayor provocará una sobrecarga y la potencia comenzará a caer rápidamente. En

este condición de sobrecarga, la intensidad de la acción de molienda se reduce y la

capacidad de tratamiento del molino disminuye. Frente a esta situación el operador parará

la alimentación de sólidos al molino y permitirá que se vacíe (“grind out'). Luego reanudará

la alimentación a una tasa más baja que permita una operación estable nuevamente.

Idealmente para maximizar el tonelaje, un molino SAG debería ser alimentado a

una tasa que mantuviese la potencia muy cerca del valor máximo.

Sin embargo, en la práctica esto es muy difícil ya que el máximo varía con el resto

de las condiciones de operación y con las características del mineral.

Figura 10.4. Relación entre el tonelaje de alimentación y la potencia en un molino SAG.

Para una operación estable en el molino SAG se requieren tres condiciones:

• Una adecuada proporción de las fracciones gruesas, intermedia y finas en la

alimentación fresca que permita reponer los medios moledores.

• Un flujo de alimentación fresca del molino que permita igualar la tasa de

ingreso de mineral grueso con su tasa de molienda hacia tamaños mas

pequeños.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

144

• Una tasa de descarga a través de la parrilla del molino que permita evacuar el

mineral fino a la misma tasa que ingresa y que se genera por fractura de los

tamaños superiores.

Distribución granulométrica de alimentación: Otro factor que afecta el volumen de

la carga en un molino semiautógeno, es la distribución de tamaños en la alimentación.

La experiencia operacional ha mostrado que para un flujo de alimentación fijo, el

volumen de la carga en el molino es menor, mientras mayor es la proporción de mineral

grueso en la alimentación. Visto de otra forma, para un volumen de carga constante, una

mayor capacidad de tratamiento se logra cuando el mineral de alimentación es más

grueso. Lo anterior se debe a que la capacidad moledora del molino, está determinada

por los medios de molienda, los cuales se forman a partir de las rocas de mayor tamaño

en la alimentación. Si la cantidad de gruesos alimentado no es suficiente, la intensidad de

la molienda en el molino será reducida y la capacidad del molino decrecerá.

El análisis anterior sólo es válido, en el caso que la dureza del mineral sea normal

y permanezca constante y los cambios de granulometría correspondan a problemas de

segregación natural en el mineral.

Si la cantidad de gruesos en la alimentación aumenta demasiado la capacidad de

tratamiento del molino disminuirá ya que estaría faltando la fracción fina que

principalmente se muele, es decir el mineral se comportaría como si fuera más duro y la

capacidad de tratamiento del molino bajaría. Esto será también así si el mineral se vuelve

completamente fino.

Es importante notar que en estos dos últimos casos (granulometría muy gruesa y

muy fina) el mineral tendrá un alto consumo de energía específica, aparentando ser más

duro (mejor aptitud para ser molido en forma semiautógena).

La Figura 10.5 muestra el tipo de segregación que se produce en un acopio. Si la

caída del mineral sigue una trayectoria completamente vertical, entonces las partículas

más gruesas rodarán hacia la periferia de la pila y los finos permanecerán cerca del eje

central. Si la caída del mineral es más bien horizontal, entonces las partículas siguen una

trayectoria parabólica siendo las partículas más grandes y pesadas las que llegan más

lejos, en la dirección de la correa de descarga del flujo.

En general, el alimentador que se encuentre más cerca del punto de descarga de

la correa de alimentación el acopio entregará mineral más fino, mientras que los que se

encuentren más lejos entregarán mineral más grueso. Controlando los alimentadores que

extraen el mineral desde el acopio se puede ajustar la granulometría de alimentación

fresca al molino dentro de ciertos límites.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

145

La diferencia más importante entre los molinos SAG y los de bolas es que en los primeros

el mineral actúa simultáneamente como agente de molienda y como material sometido a

molienda.

La carga de medios moledores del molino SAG no puede ser especificada por el

operador, sino que está determinada por la “Distribución de tamaños en la alimentación al

molino”.

Esta distribución y en especial su tamaño máximo afectan la distribución de

tamaños del mineral contenido en el molino.

La experiencia ha demostrado que los tamaños grandes son esenciales para

producir fractura de los tamaños más pequeños. La falta o ausencia de partículas de gran

tamaño podrá resultar en la acumulación de las partículas pequeñas y/o intermedias.

Figura 5. Segregación de gruesos en un acopio. a) Caída horizontal del mineral. b) Caída

parabólica los gruesos se segregan hacia la mitad más lejos en la dirección de la correa.

Este problema es conocido como “acumulación de un tamaño crítico”. El

crecimiento de un tamaño crítico puede afectar a las partículas de tamaño grande o

pequeño.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

146

• Puede afectar a las partículas de tamaño grande cuando la acción moledora

de la carga es incapaz de moler esos tamaños.

• Puede afectar a las partículas de tamaño pequeño debido a la ausencia de

gruesos para romper esos tamaños.

El aumento de partículas de cierto tamaño producirá una distribución de tamaños

de la carga interna de mineral inestable y una disminución de la capacidad de tratamiento

del molino.

El problema se resuelve con el uso de bolas de acero. El tamaño de las bolas

dependerá del tamaño crítico. Una bola de tamaño pequeño reduce el aumento de mineral

de tamaño intermedio. Una bola de tamaño mayor disminuye la acumulación de mineral de

tamaño grueso.

Dureza del mineral: La dureza del mineral que se alimenta el molino, es algo sobre

lo cual el operador no tiene control. Mientras más duro es el mineral, mayor será el tiempo

que tome su reducción de tamaño, por esto, para un flujo de alimentación constante, el

volumen de la carga aumentará junto con la dureza del mineral. Si el molino está operado

con un tonelaje inferior a su capacidad máxima, el aumentar el volumen de su carga

consumirá más potencia y el cambio en la dureza se compensará con un aumento del

consumo de energía por tonelada de mineral fresco, sin embargo si el molino está siendo

operado a su máxima capacidad, un aumento de la dureza, producirá un sobrellenado que

sólo podrá ser compensado con una disminución del tonelaje tratado.

Cuando no existen problemas de segregación del mineral de alimentación, las

variaciones en la granulometría pueden considerarse indicadoras de la dureza relativa del

mineral, correspondiendo al mineral más duro una granulometría con mayor proporción de

gruesos.

Densidad y viscosidad de la pulpa: Desafortunadamente la densidad de la pulpa

dentro del molino no puede ser medida directamente, de modo que lo que se mide y

controla es la densidad de la pulpa en la descarga del molino. Es importante notar que

ambas densidades, en la descarga y en el interior del molino, no son las mismas. La

retención de agua en el molino es generalmente menor que la de sólidos finos, de allí que

la densidad de la pulpa el interior sea mayor que en la descarga.

A través de la densidad de la pulpa en la descarga, es posible controlar el nivel de

la pulpa en el molino. Si se aumenta el agua de alimentación es posible descargar todos

los finos con mayor rapidez.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

147

En términos de las tasas de descarga lo que ocurre es que, aumentando la

densidad, se incrementa la viscosidad y se reducen las tasas de descarga, provocando un

aumento del volumen de pulpa y de la potencia además de una disminución de la

capacidad de tratamiento de mineral.

El aumento de la potencia se debe a un leve crecimiento de la masa en el molino y

del ángulo de reposo de la carga. Una pulpa más densa y viscosa favorecerá un ángulo de

reposo mayor que significa mayor demanda de potencia.

La Figura 10.6 muestra el aumento de la potencia relativa que se puede esperar

el variar el porcentaje de sólidos de la pulpa el interior del molino, considerando que el

ángulo de la carga permanece constante.

Figura 10.6. Demanda de potencia del molino en función del llenado (Vp) para pulpas de

distintos porcentajes de sólidos (Cp)

Carga de bolas: Un factor que influye mucho en la operación de un molino SAG,

es el volumen de la carga de bolas. Este volumen se expresa como una fracción del

volumen total del molino y puede variar entre 4 y 14%, siendo el valor más usado un 8%.

Existen dos casos generales en los cuales es deseable agregar bolas en un

molino autógeno.

1. Cuando se tiene una excesiva acumulación de mineral fino e intermedio,

debido a una falta de colpas grandes en la alimentación al molino, que permita

formar una carga apta para moler esos tamaños.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

148

2. Cuando existe una acumulación de rocas grandes, debido a la incapacidad de

la carga para romper esos tamaños.

En el primer caso una distribución de bolas relativamente fina, con un tamaño

máximo de 3 pulgadas (75 mm) es preferible. Para el segundo caso una distribución más

gruesa, con bolas de tamaño máximo de 5 a 51/2 pulgadas (127 a 140 mm) es más

adecuada. En ambos casos el uso de las bolas incrementará las tasas de molienda de los

tamaños críticos y la capacidad de tratamiento se vera favorecida.

El uso de las bolas eleva la densidad media de la carga y hace que la potencia

demandada por el molino sea mayor, como se muestra en la Figura 10.7, la cual se obtuvo

para valores fijos de la carga de bolas, aumentando el nivel del molino a través de una

mayor carga de mineral. Esto tiene como consecuencia que la densidad media de la

carga disminuye a medida que aumenta el llenado del molino.

Si por el contrario, mantenemos la densidad media de la carga fija, entonces el

llenar el molino, la carga de bolas aumenta y la potencia relativa varía como se indica en la

Figura 10.8.

Figura 10.7 Variación de la potencia en función del llenado del molino para distintas

cargas de bolas.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

149

Figura 10.8 Demanda de potencia del molino en función del llenado (Vp) para distintas

densidades de carga (Dc).

El efecto de un aumento de bolas en el molino, para nivel de llenado constante de

35% se puede notar en la Figura 10.9. En ella se aprecia que el aumento de potencia es

directamente proporcional a la carga de bolas en el molino.

Figura 10. 9 Efecto de la carga de bolas en la potencia para un nivel de llenado del molino

de 35%.

El uso de bolas de acero en el molino hace que éste entregue un producto más

grueso y tenga una mayor capacidad por unidad de volumen. Sin embargo, se ha

encontrado que para la mayoría de los minerales existe una carga de bolas óptima, que

minimiza la energía específica consumida por el molino, como se muestra en la Figura

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

150

10.10. La energía específica es igual a la potencia (P) dividida por el flujo de alimentación

fresca al molino (F).

Figura 10.10 Esquema del efecto de la carga de bolas (Vb), en la energía específica (P/F).

La determinación de la carga de bolas óptima es finalmente un problema de

carácter económico pues una de las principales ventajas de costos para los sistemas

autógenos es el bajo consumo de acero.

Departamento de Metalurgia- Universidad de Atacama

Apuntes Curso: Preparación Mecánica de Minerales I- Académico: Mario Santander M.

Вам также может понравиться

- Tema 5 Los Espacios Del Sector PrimarioДокумент18 страницTema 5 Los Espacios Del Sector PrimarioLaura Gomez SanchezОценок пока нет

- Dimensionamiento Del Molino de BarrasДокумент24 страницыDimensionamiento Del Molino de BarrasMaicol VargОценок пока нет

- Region Janca o CordilleraДокумент3 страницыRegion Janca o CordilleraJeremy Toscano Chipana100% (1)

- Buildtek Rev 0 Armado de AndamiosДокумент34 страницыBuildtek Rev 0 Armado de AndamiosDavid OsoresОценок пока нет

- Turismo de Naturaleza en Zona Marino CosteraДокумент117 страницTurismo de Naturaleza en Zona Marino CosteraCoastman EcuadorОценок пока нет

- Proyecto CharcaniДокумент41 страницаProyecto CharcaniKelvin Terrones100% (2)

- Fitzcarrald El Rey Del CauchoДокумент88 страницFitzcarrald El Rey Del CauchoDanny Pinedo83% (6)

- Semilleros y AlmácigosДокумент38 страницSemilleros y AlmácigosMauricio Jose Laguna RoqueОценок пока нет

- P3 Cap 17Документ19 страницP3 Cap 17Ariel Felipe Araya GallardoОценок пока нет

- Kinesiterapia Respiratoria (KTR)Документ70 страницKinesiterapia Respiratoria (KTR)Ariel Felipe Araya GallardoОценок пока нет

- Cap06 Chancado PDFДокумент18 страницCap06 Chancado PDFAriel Felipe Araya GallardoОценок пока нет

- Cap08 MoliendaConvencional PDFДокумент28 страницCap08 MoliendaConvencional PDFAriel Felipe Araya GallardoОценок пока нет

- Cap09 ClasificaciónHidrociclonesДокумент13 страницCap09 ClasificaciónHidrociclonesAngelo Marcelo Garcia SozaОценок пока нет

- Cap01 Introducción PDFДокумент15 страницCap01 Introducción PDFAriel Felipe Araya GallardoОценок пока нет

- Normativa de CantinaДокумент20 страницNormativa de CantinaJonathan ContrerasОценок пока нет

- MilpoДокумент38 страницMilpoLía DepazОценок пока нет

- Presentación NOM 193Документ30 страницPresentación NOM 193Nain Reyes Carranza100% (1)

- 2 Parcial Guia de Quimica 3Документ8 страниц2 Parcial Guia de Quimica 3Jobyn MaciasОценок пока нет

- Ecologia y Conservacion-Actividades de Extension-2019Документ44 страницыEcologia y Conservacion-Actividades de Extension-2019Alexis LupacaОценок пока нет

- Guia Isla de Sao MiguelДокумент152 страницыGuia Isla de Sao MiguelJuan Manuel Temperan BecerraОценок пока нет

- Certif. Zonificacion y ViasДокумент2 страницыCertif. Zonificacion y ViasnickОценок пока нет

- USO de SUELOS NormatividadДокумент3 страницыUSO de SUELOS NormatividadSindel Pastrana NuñezОценок пока нет

- Unidad I Hidrografia de VenezuelaДокумент9 страницUnidad I Hidrografia de VenezuelaMónica Maldonado SánchezОценок пока нет

- Paso 3 Manejo de ArvensesДокумент7 страницPaso 3 Manejo de ArvensesDiego Fernando Bustos0% (1)

- Ensayo: La Situación Hídrica en MéxicoДокумент4 страницыEnsayo: La Situación Hídrica en MéxicoKarinaОценок пока нет

- Examen de Razonamiento Verbal4° Iii BimestreДокумент3 страницыExamen de Razonamiento Verbal4° Iii BimestreÁrian MartinezОценок пока нет

- Capa de RodamientoДокумент8 страницCapa de RodamientoEidimar Andrea Fernandez GamezОценок пока нет

- Tipos de Suelo 24 - 11 - 15Документ8 страницTipos de Suelo 24 - 11 - 15sila Torres PanduroОценок пока нет

- Articulo CientificoДокумент16 страницArticulo CientificoCristhian Cataño CajaОценок пока нет

- Explotacion de Acuíferos Libres, Confinados y SemiconfinadosДокумент12 страницExplotacion de Acuíferos Libres, Confinados y SemiconfinadosJuvenal Allcca CcarhuasОценок пока нет

- AsdasdДокумент4 страницыAsdasdServer NetОценок пока нет

- Principales VariablesДокумент2 163 страницыPrincipales VariablesandregallegoОценок пока нет

- Ciclaje de NutrientesДокумент16 страницCiclaje de NutrientesLUVIK AMORESОценок пока нет

- Determinacion ZNДокумент11 страницDeterminacion ZNTorSan LuizОценок пока нет

- Diagénesis de LutitasДокумент29 страницDiagénesis de LutitasCristhina Hdez100% (1)

- Guía para El Diseño de Redes de DistribuciónДокумент10 страницGuía para El Diseño de Redes de DistribuciónChristian LozanoОценок пока нет