Академический Документы

Профессиональный Документы

Культура Документы

Manual Inyeccion Canes (Refuerzos) - Reparacion en Linea

Загружено:

jaime.vargas.o49440 оценок0% нашли этот документ полезным (0 голосов)

25 просмотров23 страницыManual inyeccion de refuerzos de piping

Оригинальное название

Manual Inyeccion Canes (refuerzos) - Reparacion en linea

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документManual inyeccion de refuerzos de piping

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

25 просмотров23 страницыManual Inyeccion Canes (Refuerzos) - Reparacion en Linea

Загружено:

jaime.vargas.o4944Manual inyeccion de refuerzos de piping

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 23

PROGRAMA

INYECCION DE COMPUESTO

SELLANTE

PROPOSITO: Efectuar una charla técnica sobre inyección

de compuesto sellante basado en la experiencia adquirida

en el control de fugas en planta. Esta charla se divide en

cinco temas estos son: Inyectar anillos, Canes, válvulas,

Controlar fugas por manifold o cabezales de Equipos y

reinyección de compuesto.

DESCRIPCION: Durante el proceso productivo normal de

la planta se producen fugas no deseadas en líneas, flanges

y válvulas el cual es necesario controlar por seguridad de

las personas, instalaciones y costos operacionales.

ALCANCE: Es intervenir para eliminar, controlar o dejar

dentro de limites permisible las fugas de gas, vapor, agua

metanol producidas en sistemas presurizados de baja-

media-intermedia- alta presión en líneas, válvulas y

flanges durante el proceso normal de la planta.

RESPONSABILIDADES: Es responsabilidad del supervisor

Evaluar previo a realizar el trabajo los riesgos.

Es responsabilidad del personal que ejecuta el trabajo

poner énfasis de los riesgos que involucra trabajar con

sistemas presurizados para Seguridad propia y de las

Instalaciones.

Es responsabilidad de Personal de Equipos Rotatorio

efectuar charla a supervisores y supervisados del área de

Piping.

Es responsabilidad Personal de Equipo Rotatorio efectuar

practica en terreno y hacer participar al de Personal

Piping que posteriormente ejecutaran los trabajos.

NORMAS DE SEGURIDAD

Como una forma de realizar un buen trabajo y

seguro es necesario efectuar un buen análisis para

la realización de estos.

1° Hay que considerar las condiciones operacionales

del sistema a intervenir gas, vapor, agua, elementos

químicos, temperatura, presión.

2° Evaluar las condiciones del área a trabajar como ser:

altura, contaminación del área con gases tóxicos,

temperaturas, vapor, presión, espacios confinados, viento

para el uso de los elementos de protección personal a

utilizar como guantes largos protección facial y mascara

de aire forzado.

3° Evaluar el estado del sistema a intervenir por

daños y corrosión.

4° Conocer la disponibilidad de los elementos a

utilizar en el área para la realización del trabajo

(Aire - vapor.)

5° Conocer, revisar y mantener los Equipos de

Inyección en buen estado y probar previo la realización

de los trabajos.

6° Conocer las diferentes gamas de productos

existentes para el control de las diferentes fugas que

ocurran en los sistemas y plantas.

7° Los elementos confeccionados (anillos, canes)para

el control de las diferentes fugas deben estar lo mas

ajustados posibles para evitar escapes violentos del

producto a inyectar por la acumulación interna de las

presiones que podrían dañar a las personas e

instalaciones.

8° Conocer forma de utilización de las Herramientas

hidráulicas y neumáticas para evitar accidentes o

generar alguna fuente de ignición (calafateador).

9° Los trabajos con gas cuando sea requerido equipo

autónomo se deben utilizar rack. (Equipo autónomo

tiene muy poca autonomía).

10° Efectuar una la buena conexión de las

mangueras hidráulicas (que la conexión no quede a

media) y revisar constantemente durante la ejecución

del trabajo.

CONFECCIONAR CANES Y ANILLOS:

En la confección de canes y anillos hay que tener

presente siempre las variables operacionales del

elemento a controlar como presión, temperatura,

ubicación física en la línea o flanges y estado que estos

mismos se encuentran.

CANES: Para la confección de canes es importante

verificar el espesor y corrosión de la línea para que no se

introduzca producto hacia el interior del proceso y

además de la forma de poder fijar este al sistema para

que no se desplace con la presión de la bomba de

inyección.

ANILLOS: En la confección de los anillos al igual que

los canes son importantes las variables operacionales

para determinar el espesor del anillo, reducir al máximo

las tolerancias entre el anillo y flanges para evitar el

escape de producto y hay que considerar la cantidad de

pernos que tienen los flanges para ver la cantidad de

boquillas a instalar en lo posible uno por perno.

En la medición de los flanges hay que considerar el

diámetro exterior, paralelismo, distancia entre pernos,

espesor de los flanges, distancias entre flanges, si el

flange es maquinado o fundición, si son tomas de

algún instrumento (FT) y considerar la rebaja del

flange ambos lados para el calafateo

INYECCION DE COMPUESTO

SELLANTE

La inyección de compuesto sellante tiene el objetivo de

confinar las fugas existentes dentro del objeto

confeccionado para ese fin por lo tanto es importante

conocer el elemento a controlar para utilizar el compuesto

sellante adecuado, que el objeto confeccionado este lo mas

ajustado posible para evitar la perdida del producto y

mantener la fuga confinada.

La utilización de compuesto sellante para controlar las

fugas esta considerado como ultimo recurso cuando no

se pueden detener y bloquear los sistemas para

controlar estas fugas en operación normal de los equipos

o sistemas de proceso

Es importante una vez realizado este trabajo la

programación y planificación para normalizar el equipo o

sistema ya que la duración aproximada del producto es

de dos años y tener en cuenta que la fuga puede

reaparecer debido a condiciones operacionales y

térmicas producidos por los cambios de temperaturas

del proceso o ambientales.

INYECTAR ANILLO:

La inyección de compuesto se efectuara una vez

conocido el punto de la fuga por los flanges y una vez

instalado el anillo las boquillas y conocido el elemento a

controlar para la aplicación del producto adecuado.

La presión de la bomba hidráulica la determinará la

prueba previa la cual nos indicará de acuerdo a la

densidad del compuesto sellante que vamos a utilizar

con que presión entra el producto al anillo (prueba

salida de producto por boquilla).

La inyección de compuesto sellante se inicia en el

punto opuesto a la fuga para evitar bolsones internos.

Para esto es necesario inyectar con las otras boquillas

abiertas y a medida que se va llenando el anillo se van

bloqueando solas las boquillas y comienza a escapar

producto por las boquillas laterales una vez ocurrido

esto se bloquea la boquilla que sé esta inyectando y

cambia bomba de inyección a la boquilla del lado que

esta con salida de producto esta secuencia se producirá

hasta tener el anillo lleno.

Es normal que cuando el anillo esta vacío cuando le

aplicamos presión a la bomba hidráulica esta caerá

rápidamente indicada por el manómetro de la bomba

pero a medida que este se va llenado la caída será más

lenta hasta llegar a quedar casi estable cuando está el

anillo lleno y la presión debería ser la presión inicial de

prueba. Si continuará la fuga habría que continuar la

inyección hasta su control total para esto hay que

exceder la presión de la bomba hidráulica hasta un 20%

mas para completar el control total.

Para el llenado o recarga de la pistola de inyección se

debe cerrar la boquilla por el cual sé esta inyectando

para evitar que la presión interna vote el producto

inyectado y evitar daño a las personas e instalaciones.

Si escapará compuesto sellante por borde del anillo se

deberá efectuar calafateo. Cuando la fuga es de gas hay

que utilizar vapor en el extremo de la herramienta para

evitar la chispa e ignición del gas en el área de escape

del compuesto para evitar el escape de este y mantener

la fuga confinada de lo contrario se deberá cambiar el

compuesto sellante que sea para el producto a controlar

pero más denso.

Es normal que una vez lleno el anillo la presión del

producto a controlar escape por los hilos de los pernos

por lo que se debe continuar la inyección hasta que

comience a disminuir y quede controlada.

Cuando sé esta inyectando compuesto es recomendable

en cada recarga de la pistola de inyección lubricar el pistón

o el compuesto sellante (cimtap) para que no se pegue al

momento de la recarga de compuesto sellante. También es

recomendable calentar el compuesto sellante a 20° C

(Queda mas blando)o en el momento de instalar las

boquillas aumentar el diámetro interno de la boquilla a

3/16” también esta la alternativa de colocar una lanza con

vapor en la pistola inyección o boquilla para mejorar la

entrada del producto y disminuir la perdida de carga que

se produce al momento de inyectar o reinyectar.

( Esto es aplicable solamente en las plantas (I-II-III).

INYECCION DE CANES:

La inyección de compuesto sellante en los canes es lo

mismo que la inyección de los anillos la diferencia esta

en la confección del can el cual es necesario atacar

primeramente los puntos débiles en este caso las

uniones hasta controlar la fuga por eso es

tremendamente importante los ajustes, terminaciones y

contacto entre el can y la línea para evitar el escape de

producto además de la importancia de donde instalar las

boquillas en la confección del can.

Dependiendo del motivo de la fuga es importante tener

presente de los riesgos que pueden ocurrir en la

inyección como ser el aumento del daño en la línea por

la presión del producto y se introduzca al sistema, que

se desplace el can de la posición ideal por lo que es

recomendable un buen sistema de inspección donde

instalar el can y efectuar una buena fijación para evitar

su desplazamiento.

INYECTAR PACKING DE VALVULAS

Para controlar las fugas por los packing de las válvulas

que están al máximo de su carrera y que no se pueden

cambiar por estar el sistema presurizado es necesario

medir el espesor de la caja de las empaquetaduras y el

gland, una vez que tenemos esa medida se perforará la

caja de empaquetaduras sin pasar al interior de los

packing posteriormente se confeccionara hilo e instalara

una boquilla. Instalada la boquilla se perforara hasta la

caja de los packing, se removerá el taladro, se cerrara la

válvula de la boquilla se instalara la bomba de inyección

e inyectara compuesto sellante.

Una vez que la bomba levanto un poco de presión se

deberán soltar los pernos de la prensa para el ingreso

de producto a la caja de empaquetadura al soltar los

pernos de la prensa debería caer la presión de la bomba

signo que esta ingresando producto a la caja y sube el

gland esta acción se realizara hasta que salga el gland lo

suficiente como para dejar confinado el producto

inyectado por lo que la válvula queda en condiciones

Normales lista para reaprietes posteriores.

LOS RIESGOS DE ESTE TRABAJO SON:

1° Es pasar con la primera broca hasta la caja de

empaquetaduras y se produzca un escape violento.

2° Se corte algún perno por agripamiento, corrocion o

exceso de presión en la bomba.

3° Salida violenta del producto a controlar por la

boquilla al perforar con la segunda broca.

4° Ruptura de la boquilla por el peso de bomba.

CONTROLAR FUGAS POR CABEZALES O

MANIFOLD.

Cuando se presentan fugas por cabezales de Equipos,

Manifold, Tapas, Flanges y no se puede utilizar un anillo

por su envergadura o el espacio entre flanges o cabezales

Es reducido se instala sobre la corrida de pernos en el

diámetro un alambre de bronce de acuerdo a la medida o

espacio existente entre los dos flanges posteriormente se

calafatea o espante el vértice de ambos flanges para

evitar la salida del alambre posteriormente perfora cada

espacio libre de los pernos se confecciona hilo y se

instalan boquillas e inyecta compuesto sellante hasta

controlar la fuga de acuerdo al producto a controlar.

Es importante para realizar este trabajo conocer bien

el tipo de empaquetadura y las presiones internas del

equipo para que no se excedan las presiones de la bomba

que podrían dañar esta y podría ingresar compuesto

sellante hacia el interior.

REINYECCION DE COMPUESTO

Es normal que después de cambios operacionales de

presión y variaciones de temperaturas de proceso y

ambientales se producen fugas en anillos, canes, válvulas

por lo que se hace necesario reinyectar compuesto sellante

para controlar las fugas aparecidas para esto es

importante conocer y evaluar el trabajo a realizar.

Para efectuar la reinyeccion se deben considerar las

variables operacionales para tener conocimiento del

producto a controlar ya que el comportamiento en cuanto

a riesgos no es la misma para el gas como para el vapor.

REIYECCION FUGAS DE GAS

Se debe efectuar la limpieza de todas las boquillas

instaladas de una en una y se debe instalar una

manguera o lanza de vapor. Para la limpieza se debe abrir

la boquilla y se efectuará la limpieza con taladro

neumático y broca con el apoyo de flujo constante de

vapor en la boquilla para evitar chispas posteriormente se

instalará la bomba e inyectará compuesto sellante.

Si al efectuar la reinyeccion no corta hay que instalar

nuevas boquillas e inyectar y si escapara producto habrá

que calafatear para mantener confinado el producto que

es el que controla la fuga.

REINYECCION FUGAS VAPOR

Para la reinyeccion de las fugas de vapor se debe

considerar la limpieza de todas las boquillas con

taladro tomando en consideración la presión del vapor

y la temperatura. Si al efectuar la reinyeccion no corta

hay que instalar nuevas boquillas e inyectar

compuesto hasta control total de la fuga.

EQUIPO PARA LA INYECCION DE

COMPUESTO

1° Bomba Hidraulica Manual

2° Bomba Hidraulica Neumatica

3° Pistola de Inyeccion

4° Manguera Hidraulica

1° Taladro Neumatico

2° Brocas 1/8” – 3/16” - 5/16”

3° Machos 1/4” - 5/16” – 3/8”

4° Porta machos

5° Boquillas 1/4” - 5/16” – 3/8”

6° Lubricante

1° Equipo calafateador neumatico

2° Herramientas

1° Bomba hidraulica de doble efecto. ( 0

a 10000 Lbs.

2° Pistola de inyeccion de doble efecto.

COMPUESTOS SELLANTES

Compuesto sellante petroseal ( frances)

Para hidrocarburos y vapor

COMPUESTO SELLANTE FURMANITE DE

DISTINTAS DENCIDADES Y

TEMPERATURAS PARA HIDROCARBUROS

VAPOR Y PRODUCTOS QUIMICOS.

COMPUESTO SELLANTE CHESTERTON

PARA INYECTAR EN LOS PACKING DE

VALVULAS

DIFERENTES TIPOS DE COMPUESTOS DE

INYECCION

Вам также может понравиться

- Pericia SocialДокумент30 страницPericia Socialjaime.vargas.o4944Оценок пока нет

- 2.-Etica Del PeritoДокумент3 страницы2.-Etica Del Peritojaime.vargas.o4944Оценок пока нет

- Consentimiento Informado NNAAДокумент2 страницыConsentimiento Informado NNAAjaime.vargas.o4944Оценок пока нет

- Registro Histórico de Mantenimiento EquiposДокумент9 страницRegistro Histórico de Mantenimiento Equiposjaime.vargas.o4944100% (1)

- Ley-21428 04-MAR-2022 MINISTERIO DE TRANSPORTES Y TELECOMUNICACIONES - Ley Chile - Biblioteca Del Congreso NacionalДокумент1 страницаLey-21428 04-MAR-2022 MINISTERIO DE TRANSPORTES Y TELECOMUNICACIONES - Ley Chile - Biblioteca Del Congreso Nacionaljaime.vargas.o4944Оценок пока нет

- IMACECДокумент7 страницIMACECjaime.vargas.o4944Оценок пока нет

- Ejemplo - Diagrama de Pareto (Planta Compresora)Документ4 страницыEjemplo - Diagrama de Pareto (Planta Compresora)jaime.vargas.o4944Оценок пока нет

- Ficha Tecnica Spasciani RC4Документ2 страницыFicha Tecnica Spasciani RC4jaime.vargas.o4944Оценок пока нет

- Válvula de CompuertaДокумент9 страницVálvula de Compuertajaime.vargas.o4944Оценок пока нет

- Plan de Inspeccion y EnsayosДокумент36 страницPlan de Inspeccion y Ensayosjaime.vargas.o4944100% (2)

- Gammagrafia - RadiografiaДокумент23 страницыGammagrafia - Radiografiajaime.vargas.o4944Оценок пока нет

- Pie de Metro VirtualДокумент2 страницыPie de Metro Virtualjaime.vargas.o4944Оценок пока нет

- Ejercicios MetrologíaДокумент34 страницыEjercicios Metrologíajaime.vargas.o4944Оценок пока нет

- Ejercicios Diagramas de Operaciones de ProcesosДокумент4 страницыEjercicios Diagramas de Operaciones de ProcesosJesus MartinezОценок пока нет

- Pasos Constructivo Concreto LanzadoДокумент7 страницPasos Constructivo Concreto LanzadorterceroОценок пока нет

- Ventajas en La Recuperación Secundaria de Yacimientos de Hidrocarburos, Caso - CO2 y NanotecnologiaДокумент99 страницVentajas en La Recuperación Secundaria de Yacimientos de Hidrocarburos, Caso - CO2 y NanotecnologiaJandy AlvarezОценок пока нет

- Estructura Definitiva Del Plan de ProcesosДокумент3 страницыEstructura Definitiva Del Plan de ProcesosangelОценок пока нет

- Fundicion Oct. 2018 PDFДокумент40 страницFundicion Oct. 2018 PDFSALSA 10Оценок пока нет

- Ceramica 1° Informe 20-2 PDFДокумент8 страницCeramica 1° Informe 20-2 PDFjonyОценок пока нет

- Ak-Cc 550 ManualДокумент36 страницAk-Cc 550 ManualOscar MayorgaОценок пока нет

- Metalurgia de PolvosДокумент6 страницMetalurgia de PolvosCarlos A. Camargo SolanoОценок пока нет

- Signa L05 PG MD 001Документ21 страницаSigna L05 PG MD 001Carola AvilaОценок пока нет

- Canvas AgileДокумент1 страницаCanvas AgileReyes Nuñez Carlos OrlandoОценок пока нет

- Conceptos Generales de Simulacion de YacimientosДокумент5 страницConceptos Generales de Simulacion de YacimientosJason PinzonОценок пока нет

- Wuolah Free 01lesiones de EstabilidadДокумент6 страницWuolah Free 01lesiones de EstabilidadmanuelОценок пока нет

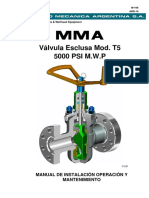

- M-166 Valvula MOD T5Документ18 страницM-166 Valvula MOD T5Victor Mendoza100% (3)

- Elaboración de Camarones y LangostinosДокумент10 страницElaboración de Camarones y LangostinosS RJ ReyesОценок пока нет

- Informe Diseño de Lechada - CORREGIDOДокумент4 страницыInforme Diseño de Lechada - CORREGIDOCristhian A. Navarrop100% (1)

- Fundición en Molde PermanenteДокумент15 страницFundición en Molde PermanenteJoel Honorio Marin67% (3)

- El CauchoДокумент22 страницыEl CauchoJose FigueroaОценок пока нет

- Pregunta 5 JazminДокумент15 страницPregunta 5 JazminJazmin Rodriguez HilarioОценок пока нет

- Aceros BohlerДокумент13 страницAceros BohlerDavid BlancosОценок пока нет

- Tarea Cap. 7, Contabilidad Admon 2 FinalДокумент9 страницTarea Cap. 7, Contabilidad Admon 2 FinalDirgni Raboc100% (6)

- Glosario Tecnico de Envase y Embalaje PDFДокумент10 страницGlosario Tecnico de Envase y Embalaje PDFMARCE100% (1)

- Catalogo Industria - Textil HilosДокумент14 страницCatalogo Industria - Textil Hiloskeny arandaОценок пока нет

- Métodos de Recuperación TérmicaДокумент23 страницыMétodos de Recuperación TérmicaKarina Itzamary Cadenas100% (4)

- Procesos MimДокумент8 страницProcesos MimMartin DoricОценок пока нет

- Fabricación de CeldasДокумент95 страницFabricación de CeldasEfrain Sisa SОценок пока нет

- Planta de Gas en BoliviaДокумент24 страницыPlanta de Gas en BoliviaRodrigo Zarco100% (3)

- Catalogo Calzado Treck PDFДокумент32 страницыCatalogo Calzado Treck PDFJuan Seguel AyancanОценок пока нет

- Reciclaje de Vidrio y PlásticoДокумент19 страницReciclaje de Vidrio y PlásticoJD SamanezОценок пока нет

- Gestion II MetalmecanicaДокумент27 страницGestion II MetalmecanicaDaniel OronozОценок пока нет