Академический Документы

Профессиональный Документы

Культура Документы

Higiene y Seguridad y Prevención de Riesgos en Trabajos en Talleres de Mecanizado

Загружено:

Yussef Abujalid FernándezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Higiene y Seguridad y Prevención de Riesgos en Trabajos en Talleres de Mecanizado

Загружено:

Yussef Abujalid FernándezАвторское право:

Доступные форматы

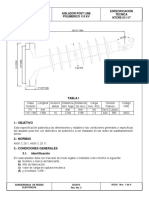

Higiene y seguridad y prevención de Riesgos

en trabajos en Talleres de Mecanizado.

Miércoles 11 enero, 2012

LA SIGUIENTE NOTA ESTA BASADA EN EL PROCEDIMIENTO DE LAS NORMAS OSHAS 18000 PARA SU

IMPLEMENTACION EN PYMES EN LA FABRICACIí“N DE PRODUCTOS METí•LICOS.

1.- Introducción.

Los riesgos generados en los trabajos de mecanizado, provienen del uso de herramientas manuales, uso de máquinas-

herramientas, en muchos casos el empleo de herramientas de corte y utilización de soldaduras y en los tratamientos

superficiales.

Se podrían clasificar los riesgos generados como:

Riesgos en la manipulación manual y mecánica de objetos y materiales.

Riesgos en el manejo de herramientas y máquinas.

Riesgos en la soldadura eléctrica, oxigás y oxicorte.

Riesgo por incendios y explosiones.

Ruidos y situación de los equipos y los lugares de trabajo.

Riesgo eléctrico.

Muchos de los accidentes pueden evitarse si:

Se introducen medidas preventivas.

Se cumplen con las normas de higiene y seguridad.

Se motiva hacia la manipulación correcta de equipos y materiales.

Se utiliza las protecciones colectivas y Elementos de protección personal.

Se capacita al personal en materia de Higiene y Seguridad en el trabajo y prevención de accidentes.

2.- Riesgos en trabajos de Talleres de Mecanizado.

2.2.- Riesgos producidos por la manipulación de objetos y materiales.

La manipulación de objetos y materiales en los talleres de mecanizado se efectúa tanto por medios manuales como por

medios mecánicos

2.2.1.- Riesgos producidos por Manipulación de cargas

Los riesgos de las tareas de manipulación, traslado y movimiento manual de cargas son:

Cortes y heridas en las manos.

Atrapamiento en dedos y manos.

Caída de objetos.

Caída de personas al mismo nivel, tropiezos, obstáculos, etc…

Sobreesfuerzos y lesiones músculo-esqueléticas, lumbalgias, hernias discales, etc.

Medida en que quedan afectados los órganos debido a manipulación de cargas

2.2.2.- Riesgos producidos en la manipulación mecánica.

La manipulación mecánica origina riesgos especiales que derivan del uso de las diferentes grúas, de ellos el más

común es la caída de objetos suspendidos que normalmente son cargas pesadas.

Los riesgos más comunes asociados a este tipo de labor son:

Caída de objetos suspendidos.

Atrapamiento y aplastamientos.

Choques y golpes.

2.2.3.- Riesgos producidos en la colocación de cargas y apilamiento.

El apilamiento de los materiales puede constituir una fuente de accidentes.

Los riesgos asociados a este tipo de trabajo pueden clasificarse:

Caída de personas al mismo nivel.

Caída de personas a distinto nivel.

Caída de objetos.

2.2.4.- Riesgos producidos por el empleo de herramientas manuales.

Golpes producidos por las herramientas.

Proyecciones de fragmentos o partículas.

Contactos eléctricos.

Sobreesfuerzos y esguinces.

2.2.5.- Riesgos producidos por el empleo de máquinas-herramientas fijas.

Cabe destacar la importancia del mismo porque es donde el operario, tanto en número como en tiempo, desempeña su

trabajo.

En los trabajos desarrollados dentro de un taller mecánico se utilizan una serie de maquinaria fija que sirve para

conformar, cortar, realizar funciones de mecanizado propiamente dicho, acabado y pulido de superficies.

Se introducen requisitos de carácter técnico que deben cumplir los equipos utilizados.

El comprador de maquinaria, los empresarios, dada su condición de titulares de los equipos de trabajo, deben adquirir

maquinarias que cumplan con las reglamentaciones de Higiene y Seguridad en el Trabajo.

Los trabajadores deben efectuar el manejo en condiciones seguras y respetando las normas de seguridad.3

Los riesgos derivados de las operaciones realizadas en las máquinas herramientas derivan de la ejecución, operación o

supervisión de los trabajos, así como de su manipulación.

Dentro de estos cabe destacar como más importantes:

Choques y golpes por máquinas.

Caídas de objetos y materiales en manipulación.

Atrapamiento y aplastamientos.

Cortes y heridas en las manos.

Proyecciones de partículas o fragmentos.

Proyecciones de fluidos.

Contactos térmicos.

Contactos eléctricos.

Contactos químicos.

Ruido y vibraciones.

Incendios y explosiones.

Sobreesfuerzos y fatiga postural.

Exposición a sustancias nocivas y tóxicas. 2.2.6.- Riesgos producidos por el empleo de máquinas de soldadura al arco.

Muchos trabajos desempeñados en la actividad de mecanizado, sea formando parte como sección de una PYME o

bien en forma y manera individual, provienen del trabajo de soldadura.

Los riesgos asociados a este tipo de trabajo son:

Proyección de partículas.

Contactos eléctricos.

Contactos térmicos.

Incendios y explosiones

Radiaciones no ionizantes.

Exposición, en algunos casos, a sustancias tóxicas o asfixiantes.

Sobreesfuerzos y fatigas de tipo postural.

2.2.7.- Riesgos en el empleo de máquinas de soldadura al arco en atmósfera gaseosa.

Existen varias clases de soldadura en atmósfera gaseosa:

Soldadura y corte al arco en atmósfera inerte con electrodo de tungsteno, soldadura tipo TIG.

Soldadura y corte al arco con alambre – electrodo en atmósfera inerte, soldadura tipo MIG.

Soldadura con alambre y electrodo en atmósfera activa o semiactiva, soldadura tipo MAG.

Los riesgos producidos por este tipo de soldadura son los mismos o muy parecidos a los de procedimientos clásicos,

por gas y por arco con electrodo revestido. Los gases utilizados para conseguir la atmósfera requerida son el Argón,

Anhídrido carbónico; así como los gases producidos por la temperatura del arco y la atmósfera son el ozono, óxidos

de nitrógeno y monóxido de carbono.

Los riesgos asociados a este tipo de trabajo son:

Proyección de partículas.

Contactos eléctricos.

Contactos térmicos.

Incendios y explosiones.

Radiaciones no ionizantes.

Exposición, en algunos casos, a sustancias tóxicas o asfixiantes.

Sobreesfuerzos y fatigas de tipo postural.

2.2.8.- Riesgos producidos en las soldaduras por el empleo de oxigás.

Es un método donde la soldadura se produce por fusión. Se denomina así porque la unión de los materiales se realiza a

una temperatura superior a la del punto de fusión del metal base y del metal aportación. Se produce este proceso o

reacción mediante el uso de un combustible (acetileno o propano) y un comburente (oxígeno).7

Los riesgos asociados a este tipo de trabajo son:

Incendio y/o explosión durante los procesos de encendido y apagado.

Exposición a radiaciones UV e IR.

Quemaduras por salpicadura de metal incandescente.

Contacto con objetos calientes que se están soldando.

Proyecciones de partículas.

Exposición a humos y gases de soldadura.

obrecalentamientos, Incendio y/o explosión del equipo por fuga de gases.

Riesgos en la manipulación de tubos de gases.

2.2.9.- Riesgos producidos en las operaciones con amoladoras.

Los riesgos asociados son:

Proyecciones de partículas sólidas.

Inhalación de arena y polvo de sílice.

Caídas de personas al mismo nivel.

2.3.- Medidas preventivas en Higiene y seguridad de carácter general.

Aunque para cada una de las actividades que se han desarrollado anteriormente, se tienen que tomar en cuenta

medidas preventivas especificas, se destaca a continuación medidas preventivas y de seguridad de carácter general

dentro del trabajo en tareas de mecanizado.9

2.3.1.- Condiciones de trabajo.

Las condiciones de trabajo representan un factor importante para evitar accidentes de trabajo dentro de la actividad

que se describe, por ejemplo, dos tornos iguales en dos lugares de trabajo diferentes, pueden causar riesgos distintos.

Automatizar un equipo, no implica que ese equipo mejora en su seguridad.

El empleo de protecciones tanto en las áreas de operación como donde se localizan los elementos de transmisión en

uno o varios equipos son fundamentales para la reducción de riesgos. No es motivo, una reducción de tiempos de

producción para el empleo o no de estos elementos de seguridad, tampoco se debe argumentar la paralización de un

proceso productivo por la introducción de una serie de elementos de protección en zona de operaciones.

2.3.2.- Elaboración de manuales

Las máquinas herramientas que se emplean en los procesos de producción, deben ir acompañadas de su manual de

instrucciones de seguridad en castellano y debe estar localizado en un lugar próximo al puesto de trabajo, los

operarios o las personas que trabajen con ese equipo tanto utilizándolo como en la realización de mantenimiento

deben saber de su ubicación.

Como mínimo tienen que tener esta información:

Condiciones seguras de utilización.

Relación de herramientas que puedan acoplarse a la máquina.

Instrucciones para aprendizaje sin riesgo.

Especificaciones acerca de los puestos de trabajo a ocupar por los operarios (detalles del lugar, posición correcta, número de

operarios, …)

Instrucciones acerca de:

“Â Â Â Puesta en marcha.

“Â Â Â Utilización segura de la maquina

“Â Â Â Mantenimiento e instalación.

“Â Â Â Montaje y desmontaje.

El manual de instrucciones de seguridad debe reunir la información necesaria para realizar todas las operaciones que

permita la máquina en condiciones de seguras para los trabajadores dicho manual debe consultarse siempre que surja

una duda en el trabajo.

2.3.3.- Elaboración de normas de higiene y seguridad en el trabajo

La realización de las tareas que componen un mismo trabajo puede realizarse de distintas maneras y dar como

resultado el mismo producto final, por lo que se deben cambiar los hábitos de trabajo hacia una forma de trabajo

seguro y no expuesto a riesgos, por lo que es necesario la realización de normas de trabajo seguras.

2.3.4.- Información, formación y capacitación de los trabajadores en Higiene y Seguridad.

Es necesario e imprescindible, y así lo marca la ley como obligatorio, que los trabajadores conozcan los riesgos que

produce su trabajo para la minimización de la siniestralidad así como la adopción de las medidas preventivas.

Вам также может понравиться

- Hoja de Datos - Sonda de T y HRДокумент10 страницHoja de Datos - Sonda de T y HRYussef Abujalid FernándezОценок пока нет

- Hoja de Datos - Aislante Térmico de Polietileno ExpandidoДокумент2 страницыHoja de Datos - Aislante Térmico de Polietileno ExpandidoYussef Abujalid FernándezОценок пока нет

- Hoja de Datos - Suelo TécnicoДокумент2 страницыHoja de Datos - Suelo TécnicoYussef Abujalid FernándezОценок пока нет

- Hoja de Datos - Panel ZincalumДокумент5 страницHoja de Datos - Panel ZincalumYussef Abujalid FernándezОценок пока нет

- ANEXO 12. Hoja de Datos - Alambre de AmarreДокумент2 страницыANEXO 12. Hoja de Datos - Alambre de AmarreYussef Abujalid FernándezОценок пока нет

- Hoja Datos Manto GeotextilДокумент1 страницаHoja Datos Manto GeotextilYussef Abujalid Fernández100% (1)

- Sika Viscocrete 5-800 Rev. 28.02.14Документ3 страницыSika Viscocrete 5-800 Rev. 28.02.14tutorsdanyОценок пока нет

- Aplicación de Los Métodos de Buckley Leverett y Welge en El Cálculo de La Recuperación de PetróleoДокумент5 страницAplicación de Los Métodos de Buckley Leverett y Welge en El Cálculo de La Recuperación de PetróleoYussef Abujalid FernándezОценок пока нет

- Tipos TuberíaДокумент1 страницаTipos TuberíaYussef Abujalid FernándezОценок пока нет

- Anexo 5. Certificado DinamómetroДокумент4 страницыAnexo 5. Certificado DinamómetroYussef Abujalid FernándezОценок пока нет

- Puntos BurbujeoДокумент4 страницыPuntos BurbujeoYussef Abujalid FernándezОценок пока нет

- Puntos de BurbujeoДокумент8 страницPuntos de BurbujeoYussef Abujalid FernándezОценок пока нет

- D0841 Ag EsДокумент54 страницыD0841 Ag EsYussef Abujalid Fernández100% (2)

- II.8. HT Sikadur® 52 CL REV. 04.08.14Документ5 страницII.8. HT Sikadur® 52 CL REV. 04.08.14Mateo AndresОценок пока нет

- Ley de Higiene - RE. MIN. 16998Документ102 страницыLey de Higiene - RE. MIN. 16998Escobar Vargas MailethОценок пока нет

- Postgrado en América LatinaДокумент16 страницPostgrado en América LatinaYussef Abujalid FernándezОценок пока нет

- Comandos AutoCAD Ing-Esp PDFДокумент6 страницComandos AutoCAD Ing-Esp PDFJorge Mauricio Cuellar CoimbraОценок пока нет

- Accidentes en La OficinaДокумент3 страницыAccidentes en La OficinaCarlos Remar CastillonОценок пока нет

- Las Ventajas de Usar AutoCAD ElectricalДокумент7 страницLas Ventajas de Usar AutoCAD ElectricalRomer Rocha ChavezОценок пока нет

- Accidentes en La OficinaДокумент3 страницыAccidentes en La OficinaCarlos Remar CastillonОценок пока нет

- Accidentes en La OficinaДокумент19 страницAccidentes en La OficinaYussef Abujalid FernándezОценок пока нет

- Prevención de ResbalonesДокумент3 страницыPrevención de ResbalonesYussef Abujalid FernándezОценок пока нет

- MPM Pres Esp 2016Документ8 страницMPM Pres Esp 2016Yussef Abujalid FernándezОценок пока нет

- Informe Unesco Postgrados en BoliviaДокумент139 страницInforme Unesco Postgrados en BoliviaYussef Abujalid FernándezОценок пока нет

- El Color Un Facilitador DidacticoДокумент24 страницыEl Color Un Facilitador Didacticojose_luis123100% (1)

- Ats GruasДокумент2 страницыAts GruasFRBM2Оценок пока нет

- Separador Catalogo PDFДокумент8 страницSeparador Catalogo PDFYussef Abujalid FernándezОценок пока нет

- PB09Ces - Sistemas de Extincion Por Dioxido de Carbono PDFДокумент8 страницPB09Ces - Sistemas de Extincion Por Dioxido de Carbono PDFYussef Abujalid FernándezОценок пока нет

- P&i-DДокумент1 страницаP&i-DYussef Abujalid FernándezОценок пока нет

- Cromatografía en Papel de CarbohidratosДокумент3 страницыCromatografía en Papel de CarbohidratosclonqfbОценок пока нет

- Informe de Sustancias Perjudiciales en Los AgregadosДокумент6 страницInforme de Sustancias Perjudiciales en Los AgregadosLissieCoraHuamanОценок пока нет

- Laboratorio 3-Hernan AstudilloДокумент5 страницLaboratorio 3-Hernan AstudilloHeyder EduardoОценок пока нет

- Inv e 702 DuctilidadДокумент6 страницInv e 702 DuctilidadSantiago Quintero OvalleОценок пока нет

- Elt 233Документ41 страницаElt 233CHOQUE MALDONADO ELIZABETH ROXANAОценок пока нет

- UQMДокумент20 страницUQMkevin dominguez valenciaОценок пока нет

- Geo5 Muro de GravedadДокумент34 страницыGeo5 Muro de GravedadCarmen Rosa CHampiОценок пока нет

- 08 Libro 4 Tomo I Calidad de Los Materiales para Obra Civil, Materiales BásicosДокумент325 страниц08 Libro 4 Tomo I Calidad de Los Materiales para Obra Civil, Materiales BásicosAnonymous p2cFoXbjDОценок пока нет

- Tarea 3Документ10 страницTarea 3Danna MarinОценок пока нет

- Determinación de Cenizas y HumedadДокумент8 страницDeterminación de Cenizas y HumedaddavidОценок пока нет

- ConcretoДокумент134 страницыConcretoMiguelОценок пока нет

- Informe - AlbañileríaДокумент17 страницInforme - AlbañileríaJean Rios EspinozaОценок пока нет

- Memoria Técnica Guasmo 9Документ7 страницMemoria Técnica Guasmo 9Alexander NavarreteОценок пока нет

- La Ecuación de Clapeyron Es Fundamental para Cualquier Análisis Del Equilibrio Entre 2 Fases de Una Sustancia PuraДокумент4 страницыLa Ecuación de Clapeyron Es Fundamental para Cualquier Análisis Del Equilibrio Entre 2 Fases de Una Sustancia PuraMoisesVeraОценок пока нет

- Zapatas de Hormigon ArmadoДокумент4 страницыZapatas de Hormigon ArmadoCandi ArmandoОценок пока нет

- FREETOX N2XSOH 8 7 15 KVДокумент6 страницFREETOX N2XSOH 8 7 15 KVDeybi Collao ZoconОценок пока нет

- Transferencia de Calor y Masa PC 1Документ4 страницыTransferencia de Calor y Masa PC 1Waly Jacinto MoriОценок пока нет

- Diagrama de BarrasДокумент1 страницаDiagrama de BarrasReyana Michel negreteОценок пока нет

- Experiment OsДокумент2 страницыExperiment OsJesús LeonardoОценок пока нет

- Determinación de La Constante de EquilibrioДокумент3 страницыDeterminación de La Constante de EquilibrioDANIELA ESTEFANNI CHAPARRO CHAPARROОценок пока нет

- Fichas, El ReciclajeДокумент70 страницFichas, El ReciclajeseminarioluisaguirreОценок пока нет

- Estequiometria Rendimiento y Pureza 2017 TodoДокумент1 страницаEstequiometria Rendimiento y Pureza 2017 Todorodian garay pОценок пока нет

- Condiciones Generales para La Instalación Eléctrica. - : Especificaciones Tecnicas. - Diseño ElectricoДокумент28 страницCondiciones Generales para La Instalación Eléctrica. - : Especificaciones Tecnicas. - Diseño Electrico高翔Оценок пока нет

- Informe de Laboratorio N°1Документ13 страницInforme de Laboratorio N°1Daniel. Calderon MedinaОценок пока нет

- Especificaciónes Técnicas - Instalaciones Sanitarias: 1 Generalidades 1.1. IntroducciónДокумент36 страницEspecificaciónes Técnicas - Instalaciones Sanitarias: 1 Generalidades 1.1. IntroducciónEnrique Martinez SantosОценок пока нет

- Prueba Formal de Química Iii Medio ComúnДокумент4 страницыPrueba Formal de Química Iii Medio ComúnFamilia Solis SobarzoОценок пока нет

- Refrigerantes en El Mecanizado.Документ1 страницаRefrigerantes en El Mecanizado.Diego AvellanedaОценок пока нет

- 17aislador Post Line Polimerico 115Документ4 страницы17aislador Post Line Polimerico 115Deitmar Alenkar Warnes MenachoОценок пока нет

- NTC 1460 Calidad Del Agua. Determinación Del Selenio PDFДокумент0 страницNTC 1460 Calidad Del Agua. Determinación Del Selenio PDFdrakenhavenОценок пока нет