Академический Документы

Профессиональный Документы

Культура Документы

DEFINICION DEL ACERO Fiore

Загружено:

Carla Sharmely Ayala MateosОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

DEFINICION DEL ACERO Fiore

Загружено:

Carla Sharmely Ayala MateosАвторское право:

Доступные форматы

ACERO

DEFINICION DEL ACERO

El acero es una aleación de hierro con pequeñas cantidades de otros elementos,

es decir, hierro combinado con un 1% aproximadamente de carbono, y que hecho

ascua y sumergido en agua fría adquiere por el temple gran dureza y elasticidad.

Hay aceros especiales que contienen además, en pequeñísima proporción,

cromo, níquel, titanio, volframio o vanadio.

Se caracteriza por su gran resistencia, contrariamente a lo que ocurre con el

hierro. Este resiste muy poco a la deformación plástica, por estar constituida solo

con cristales de ferrita; cuando se alea con carbono, se forman estructuras

cristalinas diferentes, que permiten un gran incremento de su resistencia. Ésta

cualidad del acero y la abundancia de hierro le colocan en un lugar preeminente,

constituyendo el material básico del S.XX. Un 92% de todo el acero es simple

acero al carbono; el resto es acero aleado: aleaciones de hierro con carbono y

otros elementos tales como magnesio, níquel, cromo, molibdeno y vanadio.

PROPIEDADES DEL ACERO

Cizallamiento: En ausencia de información se puede considerar las resistencias

de cizallamiento como sigue:

Material

ALUMINIO 0.60

ACERO 0.75

COBRE 0.90

FUNDICIÓN MALEABLE 0.90

FUNDICION DE HIERRO 1.30

Ductilidad: Es la capacidad para absorber sobrecargas. La Ductibilidad se mide

por el porcentaje de alargamiento que sufre el material antes de romperse.

La línea divisora normal entre Ductibilidad y fragilidad es el alargamiento, si un

material tiene menos del 5% de alargamiento es frágil, mientras que otro que

tenga más es dúctil. Si un material es dúctil tiene la capacidad de poderse

trabajar en frío (operaciones tales como: plegado, estirado, embutido,

rebordeado).

Maleabilidad: Término que frecuentemente se intercambia con ductilidad. La

maleabilidad es la propiedad o cualidad de ser comprimido o aplanado.

Resiliencia: Capacidad para absorber energía en la zona elástica se mide por el

módulo de resiliencia que es la energía de deformación que puede absorber por

unidad de volumen el material.

Resistencia: Las propiedades mecánicas del acero dependen de la composición

química del metal, aunque existe una gran cantidad de aceros, no todos ellos son

de uso común en la construcción.

La Tabla 11.1 presenta algunos aceros que se emplean en la industria incluyendo

el acero de uso estructural.

Los valores presentados en la tabla se pueden interpretar fácilmente con ayuda

de una gráfica esfuerzo-deformación obtenida de una prueba de tensión, la Figura

11.5 muestra esquemáticamente las diversas etapas involucradas en el ensaye.

La curva muestra una zona elástica denotada por el segmento OA, la pendiente

del segmento elástico define el módulo de elasticidad (E) del acero (esfuerzos

proporcionales a las deformaciones). El final de la zona elástica denotada por el

punto A, se conoce como esfuerzo de fluencia (límite de fluencia), a partir de este

límite el acero se deforma permanentemente produciéndose durante la prueba

una reducción de sección transversal del espécimen de prueba hasta alcanzar su

resistencia máxima, la cual se denota por el punto B, este valor es de poca

importancia desde el punto de vista estructural. Al proseguir la prueba, dentro de

la zona BC se produce un estrangulamiento de la sección transversal, hasta que

el material alcanza su esfuerzo de ruptura, denotado en la curva por el punto C.

Tabla 11.2. Especificaciones para Aceros Estructurales de Uso Común.

La prueba típica mediante la cual se obtiene la información anterior emplea un

espécimen de 1.27 cm (0.5 pulgadas) en diámetro, perfectamente torneado para

presentar una superficie lisa y de sección constante. El espécimen se acostumbra

maquinar con la longitud adecuada para alojar las marcas iniciales ya sea de 2” o

de 8” según sea el caso, los extremos del espécimen pueden ser roscados para

afianzarlos mediante un dispositivo adecuado a la máquina universal (ASTM E-8)

o simplemente puede ser sujetado con mordazas. Una vez colocado el espécimen

se procede a cargarlo incrementando la carga hasta la falla, conforme la prueba

prosigue se registra la carga y la deformación producida, para esto último se

puede emplear un extensómetro especial que resista la falla del espécimen y así

proporcionar la información completa. Tanto los esfuerzos

como las deformaciones unitarias se evalúan a intervalos regulares. El esfuerzo

se calcula simplemente dividiendo la carga entre el área, y la deformación unitaria

se obtiene dividiendo el incremento de deformación entre la longitud inicial

marcada, ya sea 2 u 8 pulgadas

Figura 11.5. Curva típica Esfuerzo- Deformación de un Acero Estructural.

Tenacidad: Capacidad para absorber energía en la zona plástica. El módulo de

tenacidad se obtiene integrando el diagrama tensión deformación hasta la

fractura.

Un método relativamente sencillo de valorar la tenacidad, consiste en calcular el

número índice de tenacidad, que se obtiene multiplicando el límite de rotura por la

deformación en la rotura.

Otro método consiste en multiplicar la deformación en la rotura por la media del

límite de rotura y del límite de fluencia.

Dureza: La dureza es importante cuando se proyecta una pieza que deba resistir

el desgaste, la erosión o la deformación plástica. Los sistemas de medida de

mayor uso son: Brinell, Rockwell, Vickers y la Shore.

SOLDABILIDAD DE LOS ACEROS

Introducción

En un sentido amplio y generalizado, la soldadura puede definirse como la

realización de una unión entre dos piezas de metal haciendo uso de las fuerzas

de cohesión que derivan de un “enlace metálico”.

Todo proceso de soldadura debe esencialmente lograr el acercamiento de las

superficies a unir a distancias del orden interatómico con el propósito de crear las

condiciones propicias para que se desarrollen las fuerzas de cohesión inherentes

a los enlaces metálicos. Para lo que normalmente se emplea alguna fuente de

energía.

Si esta energía es el calor, se pueden llegar a fundir los bordes de los metales, los

cuales se mezclaran en estado líquido acercándose los átomos lo suficiente para

que durante la solidificación se atraigan formando una nueva red cristalina; si en

vez de calor se aplica presión se produce, en primer término, la ruptura de la capa

de óxido y luego se nivelan las crestas y valles por deformación plástica,

permitiendo el contacto íntimo entre las dos superficies y, por lo tanto la unión

metalúrgica. Nuestros análisis abarcaran la soldadura en fase líquida, esto es los

materiales involucrados en la unión llegan a fundirse a través de una fuente de

calor generada por un arco eléctrico.

Definición de Soldabilidad

Es la mayor o menor facilidad con que un metal permite que se obtengan

soldaduras sanas y homogéneas, que respondan a las necesidad para las que

fueron concebidas incluyendo códigos de fabricación.

Desde el punto de vista metalúrgico durante la soldadura en estado líquido en una

región muy pequeña el material a ser soldado alcanza el estado líquido y luego

solidifica. El aporte térmico suministrado se utiliza para fundir el metal de aporte

(si existe), fundir parcialmente el metal base y el resto se transfiere a través del

metal de soldadura modificando el micro estructura (y propiedades mecánicas)

inicialmente presentes.

Regiones presentes en la soldadura

La imagen representa las regiones que se generan en una soldadura,

observadas en una macrografía, estas son:

La Región Fundida: es aquella adonde se produce la fusión y posterior

solidificación

del metal de aporte (si existe), el cual se “mezcla” con el metal base y genera el

“metal de soldadura”

La elección del metal de aporte tiene en cuenta:

*La composición química del electrodo.

*Dilución con el metal base.

*Sistemas de flux o gases de protección.

*Solidificación de la pileta soldada, enfriamientos y transformaciones posteriores.

La Línea de Fusión: es la interfaz entre la región fundida y la región en estado

sólido, normalmente es la zona más propicia a inicio de fisuras, ya que existen

áreas con fusión parcial.

La Zona Afectada por el Calor (ZAC, ZAT o HAZ) es la región del metal base que

sufre ciclos de calentamiento y enfriamiento debido al aporte térmico de la

soldadura.

En términos de selección de materiales las características de servicio de la ZAC

deberán ser enfatizadas mucho más que aquellas vinculadas con el metal de

aporte. Esto es debido a que las propiedades metalúrgicas y mecánicas de la

ZAC son directamente vinculadas con los parámetros de soldadura y los

tratamientos térmicos post soldadura (PWHT). Es también cierto que cualquier

problema de soldabilidad asociado con las características de la ZAC es más difícil

de manejar que los asociados con el metal de aporte. Los problemas de

soldabilidad asociados con el consumible pueden solucionarse cambiando el

mismo o los otros consumibles de soldadura. Mientras que los problemas

asociados con la ZAC algunas veces pueden ser resueltos modificando el metal

base (lo cual suele resultar costoso) y / o el aporte térmico.

La importancia de la zona afectada por calor la podemos apreciar en la figura 7

donde comparamos la temperatura máximas que se alcanzan en cada una de las

regiones de la misma con el diagrama de equilibrio Fe-Fe3C (meta estable). Estas

regiones son: la zona de grano crecido; zona de grano refinada; regiones

interpreticas, su críticas y parcialmente modificadas. Sin embargo la ZAC sufre

procesos metalúrgicos que involucran calentamientos y enfriamientos muy

rápidos, es por ello que resulta más cómodo asociarla con diagramas de

enfriamientos continuos. Por lo que las curvas CCT (Continuous Cooling

Transformación) son más apropiados para predecir las micro estructuras en la

ZAC.

Ver figura Relación entre el diagrama de equilibrio Fe-Fe3C y la ZAC de una

soldadura.

TENSIONES RESIDUALES

Las tensiones residuales son aquellas tensiones que quedan o permanecen en el

material en ausencia de cargas externas.

Las operaciones de mecanizado generan deformación plástica y calor en la zona

próxima a la superficie de la pieza mecanizada, dando lugar a tensiones

residuales. Dependiendo de su magnitud y signo, estas tensiones pueden ser

perjudiciales o beneficiosas para la vida en servicio de la pieza. El estado final de

tensiones depende del proceso de mecanizado aplicado, así como de los

parámetros del mismo. Por tanto, el establecimiento de unas pautas de

mecanizado adecuadas requiere una medida precisa de las tensiones residuales

generadas, tanto en la superficie, como en el interior del material. En este trabajo

se han medido, mediante difracción de rayos-X, las tensiones residuales en un

acero F-522 templado y revenido, generadas por dos procesos de torneado

(torneado duro convencional y torneado duro asistido por láser) y dos procesos de

rectificado (de afino y de producción). Asimismo, se ha estudiado la evolución a lo

largo de la profundidad de la fracción volumétrica de austenita retenida, de la

microestructura y de nanodureza con el objetivo de relacionar estos resultados

con los estados de tensiones obtenidos para cada mecanizado. Se ha observado

que el torneado genera fuertes tensiones de tracción en la superficie y el

rectificado tensiones de compresión. Inmediatamente, bajo la superficie, el

rectificado genera tensiones ligeramente tractivas o nulas, mientras que el

torneado genera tensiones fuertemente compresivas. Estos resultados indican

que el proceso óptimo de mecanizado (prescindiendo de consideraciones

económicas) sería aquel que combinase un torneado duro con un ligero

rectificado final.

FATIGA

La fatiga es el mecanismo mediante el cual las fisuras se incrementan en una

estructura. Donde la rotura final se produce normalmente en zonas sometidas a

tensión de tracción cuando la sección transversal.

La fatiga es un proceso de degeneración de un material sometido a cargas

cíclicas de valores por debajo de aquellos que serían capaces de provocar su

rotura mediante tracción. Durante dicho proceso se genera una grieta que, si se

dan las condiciones adecuadas crecerá hasta producir la rotura de la pieza al

aplicar un número de ciclos suficientes. El número de ciclos necesarios

dependerá de varios factores como la carga aplicada, presencia de entallas…

Si bien no se ha encontrado una respuesta que explique totalmente la fatiga se

puede aceptar que la fractura por fatiga se debe a deformaciones plásticas de la

estructura de forma similar a como ocurre en deformaciones mono direccionales

producidas por cargas estáticas, con la diferencia fundamental de que bajo cargas

cíclicas se generan deformaciones residuales en algunos cristales.

Incluso bajo cargas pequeñas pueden aparecer estas bandas de deslizamiento,

aumentando con el número de ciclos llegando a provocar la aparición de una

fisura. Este proceso inicial, que se puede denominar nucleación, se da

preferentemente en granos próximos a la superficie produciendo los efectos de

intrusión y extrusión, facilitando la existencia de la intrusión la propagación de la

grieta debido a la tracción.

También puede iniciarse el proceso en puntos que presenten algún tipo de

irregularidad como inclusiones, discontinuidades superficiales, etc.

La siguiente fase es la de crecimiento de grieta que puede dividirse a su vez en

dos fases. La primera fase supone el crecimiento de una grieta corta en pequeñas

distancias del tamaño de pocos. En esta fase, dado que el tamaño de la grieta es

comparable al de los elementos característicos de la microestructura del material,

dicha microestructura (tamaño de grano, orientación de los mismos…) afecta en

gran medida al crecimiento de la grieta.

La segunda fase consiste en un crecimiento de la grieta normal al plano principal

de tensiones. En este caso de grietas más largas la microestructura del material

afecta en menor medida al crecimiento de la grieta dado que la zona de

plastificación creada por el propio crecimiento de la grieta es mucho mayor que

las dimensiones características de la microestructura.

DESGARRAMIENTO LAMINAR

Es la rotura o figuración en el sentido de laminación de estructuras de acero

laminado que produce un dibujo escalonado con tramos longitudinales muchos

mayores a los transversales.

Rotura o fisuración en el sentido de laminación de estructuras de acero laminado

que produce un dibujo escalonado con tramos longitudinales mucho mayores a

los transversales. Afecta al acero por su limitada resistencia en la citada dirección,

como consecuencia de la aparición de inclusiones no metálicas en el proceso de

laminado. El origen o causa de esta deformación y fisuración puede encontrarse

tanto en la elección del material de aportación en las soldaduras, que al retraerse

puede producir tensiones en dicha dirección, como en el diseño de las uniones y

nudos, que también pueden favorecer la aparición de tensiones perpendiculares a

la dirección de laminación.

CORROSIÓN

La corrosión en el acero y en otros metales, no es más que el desgaste que

sufren los metales por la continua exposición a los factores climáticos o externos

que hacen de las suyas alterando la composición eléctrica del metal.

¿Cómo combatir la corrosión en el acero?

La primera defensa contra la corrosión del acero, en este caso en el concreto es

la calidad del concreto y un recubrimiento suficiente alrededor de las barras de

refuerzo.

DESIGNACIÓN Y PRESENTACIÓN

CARACTERÍSTICAS MECÁNICAS

Dentro de las propiedades mecánicas en el acero tenemos:

•El límite elástico (fy)

•La resistencia a tracción (fu)

Así como de otras características mecánicas del acero como el Módulo de

Elasticidad (E), o el alargamiento máximo que se produce en la rotura.

COMPOSICIÓN QUÍMICA

Acero compuesto de hierro y otros elementos como el carbono, manganeso,

fósforo, níquel, azufre, cromo y más.

Las cuales el hierro es el componente básico del acero. Cuando el carbono, un no

metálico, es añadido al hierro en cantidades de más de 2.1% el resultado es una

aleación conocida como acero.

MARCADO CE DEL ACERO

Tal y como se establece en las resoluciones del Ministerio de Industria, Energía y

Minas, la norma UNE EN 1090 / 2001 parte 1 de “Requisitos para la evaluación de

la conformidad de los componentes estructurales”, y en concreto su Anexo ZA, es

quien regula el marcado CE de los componentes de acero y aluminio estructural,

así como de los Kits puestos en el mercado como productos de construcción, tal y

como se especifica en el objeto y campo de aplicación de la norma. También

cubre las estructuras de acero y hormigón.

En lo correspondiente al Marcado CE de los productos solo lo indicado en el

Anexo ZA de la norma es obligatorio. Como dato informamos que la última

resolución publicada es la Resolución de 17 de octubre de 2014, de la Dirección

General de Industria y de la Pequeña y Mediana Empresa, por la que se amplían

los anexos I, II y III de la Orden de 29 de noviembre de 2001, por la que se

publican las referencias a las normas UNE que son transposición de normas

armonizadas, así como el período de coexistencia y la entrada en vigor del

marcado CE relativo a varias familias de productos de construcción. Los

componentes estructurales objeto de Marcado CE, pueden utilizarse directamente

o como componentes estructurales en forma de Kits, y es aplicable tanto a los

componentes estructurales en serie como a los no en serie y a los fabricados por

laminación en caliente, conformado en frío o por tecnologías que produzcan

secciones /perfiles con diversas formas, productos planos (chapas, bandas, etc),

barras, piezas moldeadas o piezas forjadas hechas de materiales de acero y

aluminio. Hay que añadir que estos productos deberán aportar obligatoriamente el

marcado CE siempre y cuando se incorporen con carácter permanente a las

obras.

Para entender el alcance de la aplicación del Marcado CE, aportamos las

siguientes definiciones que incorpora la norma:

- Fabricación: Aquellas operaciones requeridas para producir un componente,

que pueden abarcar la fabricación, la soldadura, las uniones metálicas, montaje,

ensayo y documentación de las características de comportamiento declaradas.

- Componentes estructurales: Componentes a utilizar como partes portantes de

obras diseñadas para proporcionar resistencia mecánica y estabilidad y/o

resistencia a fuego, incluyendo aspectos de durabilidad y de aptitud al servicio

que pueden utilizarse directamente según se suministran o que pueden

incorporarse en una obra de construcción.

- Kit estructural: Conjunto de componentes estructurales para montar e instalar in

situ.

El sistema ensamblado de los componentes estructurales es una estructura. De

cara al Fabricante, el Sistema de evaluación y verificación de la constancia de las

prestaciones, anteriormente Sistema de Evaluación de la Conformidad (SEC), que

se requiere al fabricante para cumplir con la obligación de implantar el Marcado

CE en los componentes estructurales o kits estructurales es 2+, lo que significa

que el fabricante debe cumplir con las tareas que se establecen para este tipo de

Sistema de Evaluación, siendo:

- Certificación del control de producción en fábrica por un organismo de

certificación del control de producción en fábrica notificado (incluye inspección

inicial e inspecciones periódicas del control de producción en fábrica).

- En el sistema 2+ el fabricante deberá realizar bajo su responsabilidad la

determinación del producto tipo. En el caso de que el fabricante tuviese que

realizar trabajos sobre los componentes estructurales fuera del taller, como algún

remate en obra o ejecución in situ de algún componente, se consideraría la obra o

lugar donde realizase estas tareas, como centro de trabajo temporal y deberá

estar igualmente estas tareas sujetas al Sistema de Control de Producción en

Fabrica establecido por el Sistema de evaluación y verificación de la constancia

de las prestaciones 2+.

Para ampliar esta información se puede consultar Informe sobre el marcado CE

de las estructuras de Acero y Aluminio según la norma UNE-EN 1090-1, del

Ministerio de industria en el portal del colegiado / Gabinete Técnico / Control de

Calidad / Marcado Ce para los productos de construcción / Datos de Interés del

Ministerio de Industria. No obstante, el control de producción en fabrica, y por lo

tanto la información expuesta en el párrafo anterior, es de obligado cumplimiento

para el fabricante no para el técnico responsable de recepcionar los productos en

obra.

De cara al Técnico, para recepcionar los productos en obra y dar conformidad a

los mismos, en lo que respecta a la obligatoriedad de Marcado CE, el técnico

responsable de esta tarea deberá comprobar que los productos estructurales,

tanto componentes estructurales como en formato KIT estructural:

- Disponen del reglamentario Marcado CE. El etiquetado incluirá, en función del

anexo ZA de la UNE EN 1090: o el símbolo CE, o el número de identificación del

Organismo Notificado, o Nombre o marca comercial del fabricante y dirección

registrada del fabricante, o Los dos últimos dígitos del año en que se fijó el

marcado CE o Número de la Declaración de prestaciones o Número de la norma

europea o Descripción del producto e información sobre las características

reglamentarias que procedan (tolerancias geométricas, soldabilidad, tenacidad a

fractura, Reacción frente a fuego, Emisión de Cadmio, Emisión de Radioactividad,

Durabilidad, características estructurales y características de fabricación).

- Que la Declaración de prestaciones correspondiente al producto cumple con lo

requerido en el proyecto y con el siguiente contenido según el Artículo 6 y Anexo

III del Reglamento Europeo de Productos de la Construcción y específicamente

en el Anexo ZA de la Norna UNE EN 10900 parte 1:

número de la Declaración de prestaciones

producto tipo (código de identificación única/tipo, lote

nº de serie que permita su identificación) o Nombre o marca registrada y

dirección de contacto del fabricante (y en su caso del representante

autorizado) o Sistema de evaluación (1+, 1, 2+, 3 ó 4), en este caso 2+

Nombre y número del Organismo Notificado indicando la tarea realizada,

por el sistema de evaluación correspondiente y documento emitido con

fecha de emisión

En su caso, el número de referencia de la DTE (Documentación Técnica

Especifica): Certificado de Constancia de las Prestaciones (sistemas 1+ y

1), Certificado de Conformidad del Control de producción en fabrica

(sistema 2+) o Informe del producto Tipo (sistema 3)

uso o usos previstos del producto con arreglo a la especificación técnica

armonizada

lista de las características esenciales de acuerdo con la especificación

técnica armonizada y el uso previsto declarado, según la UNE EN 1090:

De los Materiales:

• Soldabilidad.

• Tenacidad. Flexión por choque.

• Reacción al fuego. A1.

• Durabilidad De los Componentes. Características estructurales: •

Capacidad portante.

• Deformación en el estado límite de servicio.

• Resistencia a la fatiga (si procede).

• Resistencia al fuego. De la fabricación:

• Clase de Ejecución

• Calidad de la soldadura

• Tolerancias geométricas

• Durabilidad: Propiedades superficiales. Acabados, recubrimientos y

tratamientos.

Las prestaciones para dichas características (al menos una) por niveles o

clases o una descripción.

La firma, lugar y fecha de emisión, por y en nombre del fabricante

Se adjuntará la ficha de seguridad sobre sustancias peligrosas (artículos

31 y 33 del Reglamento (CE) Nº 1907/2006 “REACH”)" .

Al respecto de la clase de ejecución que el fabricante debe incluir en la

etiqueta y en base a la cual el control de producción en fábrica será más o

menos exhaustivo, que además es un de los nuevos conceptos

introducidos en la norma UNE EN1090 (anexo B de Parte 2 ó EN 1999).

Se eligen para cada componente y obra en función de los riesgos (uso y

ejecución) y las consecuencias del fallo. Definen el nivel de control en la

fabricación: documentos de inspección, tolerancias, trazabilidad,

soldadura, acabados, manipulación, corte, conformado, perforaciones,

etc, Tabla A.3 de partes 2 ó 3 de la UNE EN 1090.

- Proceden del Eurocódigo 0, están recogidas en la EAE., Instrucción de

Acero Estructural, y en el Eurocódigo 3.

- como ya se ha citado es una clasificación en función de:

Las consecuencias de un hipotético colapso (vidas humanas o pérdidas

económicas).

Los riesgos relacionados con el uso de la estructura (acciones estáticas,

fatiga, sismo, ...)

Los riesgos relacionados con la ejecución (tipos de acero, uniones

soldadas o atornilladas, ...)

- Es el proyectista quien define en fase de diseño de proyecto, y dejará

establecido en proyecto de ejecución, la EXC a aplicar a toda la estructura

o a cada parte concreta, puede haber varias EXC en un mismo proyecto.

- Se establecen 4 clases de ejecución: EXC1 (la menos estricta) hasta

EXC4 (la más estricta).

Concluyendo, el Marcado CE aplicará a todos aquellos fabricantes de

componentes estructurales de acero y aluminio destinadas a soportar

cargas y que se incorporen permanentemente a un edificio u obra (Ej:

vigas, pilares, celosías, columnas,..).

Se excluyen los elementos estructurales de fijación que se incorporen

para el ensamblaje, ya que están regulados por otras normas.

ENSAYOS DEL ACERO

Los ensayos mecánicos caracterizan la capacidad de los materiales de reaccionar

a la deformación o rotura por solicitación de acciones externas. Caracterizaremos

3 tipos:

estáticos (aplicación lenta y gradual de la carga)

dinámicos (aplicación por golpe)

periódica (variable en magnitud y dirección

1. Ensayos de tracción (estáticos)

Aceros ordinarios

Mide la tenacidad y plasticidad del material. Consiste en el estiramiento de una

probeta normalizado mediante carga axil y conjuntamente se va dibujando una

gráfica llamada diagrama de tensiones. Se destacan en el ensayo para barra lisa

y acero ordinario tres etapas definidas:

límite de proporcionalidad (comportamiento elástico)

límite de fluencia (cedencia)

límite de tenacidad (estricción y rotura).

La plasticidad del material se manifiesta en el alargamiento relativo (d) y en la

estricción del área (e).

Alargamiento de rotura dr = L1 - L0 / L0 x 100

Estricción de rotura er = F0 - F1 / F0 x 100

L0 y F0 = dimensiones iniciales.

L1 y F1 = dimensiones después de la rotura.

La relación f = P / F0 nos indica los valores tensionales en los puntos relevantes

del diagrama.

La capacidad del material de oponerse a su deformación por acciones externas se

denomina módulo de elasticidad y se representa por la letra E. Su valor es el del

ángulo (a) que forma la gráfica en su período elástico con el eje de los

alargamientos y se expresa en kg/cm2. Cada material tiene un valor determinado

de E que lo caracteriza.

Aceros de alta resistencia

Consiste en procedimientos destinados a la elevación del límite elástico.

a) Aceros de dureza natural

En este tipo de acero se observa aún cierta distorsión de la gráfica en la etapa

última del período lineal con la aparición del escalón de plasticidad en el cual se

ubica el límite elástico aparente (fy). La tensión de rotura (fs) se produce con una

menor deformación que la exhibida en los aceros ordinarios como también sucede

en la rotura física del material ( tensión última).

b) Aceros endurecidos en frío

En este ensayo también se observa la disminución de las propiedades de

alargamiento como asimismo la pérdida del escalón de plasticidad, lo cual lleva al

diagrama a presentar un recorrido curvilíneo. El límite elástico aparente en este

caso pasa a ser un límite elástico convencional (fy) obtenido a partir del punto de

deformación remanente propio del proceso de producción.

2. Ensayo de dureza (estatico):

Este ensayo mide la capacidad del material de resistir la penetración.

DUREZA BRINELL

Consiste en la huella (d) que produce sobre la probeta de ensayo una esfera de

acero templado de diámetro normalizado (D) accionada por prensa hidráulica.

El número de dureza (N) está dado por la relación entre la huella producida y el

diámetro original de la esfera. N=d/D

DUREZA ROCKWELL

Consiste en la penetración de una esfera (material blando) o cono de diamante

(material duro) a través de una carga en dos etapas sucesivas.

P = carga preliminar P1 = carga fundamental

El número de dureza corresponde a la diferencia entre la profundidad de

penetración de ambas. N = P1 - P

DUREZA VICKERS

Se usa para medir profundidad de recubrimientos de capas exteriores o piezas de

sección pequeña. Los valores son de lectura microscópica, no siendo aplicables

en materiales de construcción.

3. Ensayo de resiliencia (dinamico)

Péndulo de Charpy.

1.Bancada

2.Probeta

3.Péndulo

4. Escala

Permite conocer la resistencia del material a la rotura por impacto. Se realiza a

través del Péndulo de Charpy, que mide la energía gastada en el ensayo. La

masa Q cae desde la altura H, rompiendo la probeta en su entalladura (F) y

siguiendo su ascenso hasta una altura (h).

El valor de la energía gastada A = Q.H - Q.h ----- A = Q. (H - h)

La risilencia Rk = Q. ( H - h ) / F = kgm / cm2 ----- Rk = A / f

En materiales frágiles el valor Rk es pequeño.

En materiales deformables el valor Rk es alto.

4. Ensayo de fatiga (periodico):

Las acciones actuantes sobre el material adoptan cíclicamente valores extremos,

lo que va determinando en el período elástico acumulación de deformaciones

residuales por aplicación de cargas previa recuperación elástica.

Este fenómeno denominado Histéresis produce la rotura de la pieza por fatiga

(acumulación de esfuerzo de la misma). Se ejecuta mediante rotación de la

probeta (5.000.000 de ciclos).

5. Ensayo de fluencia:

Consiste en la deformación gradual de tamaño y forma con esfuerzos

generalmente bajos. Se realiza por calentamiento de la probeta y aplicando

cargas.

Вам также может понравиться

- Exp. N5 - Actividad N3 - 2°Документ2 страницыExp. N5 - Actividad N3 - 2°Carla Sharmely Ayala MateosОценок пока нет

- Exp. N5 - Actividad N2 - 2°Документ2 страницыExp. N5 - Actividad N2 - 2°Carla Sharmely Ayala MateosОценок пока нет

- Exp. N5 - Actividad N1 - 2°Документ2 страницыExp. N5 - Actividad N1 - 2°Carla Sharmely Ayala MateosОценок пока нет

- Estadística descriptiva y probabilidades: introducciónДокумент86 страницEstadística descriptiva y probabilidades: introducciónFelipe B MendozaОценок пока нет

- Trabajo Qué Es El ConcretoДокумент10 страницTrabajo Qué Es El ConcretoJavier CNОценок пока нет

- Exp. N6 - Actividad N4 - 2°Документ2 страницыExp. N6 - Actividad N4 - 2°Carla Sharmely Ayala MateosОценок пока нет

- Exp. N6 - Actividad N2 - 2°Документ3 страницыExp. N6 - Actividad N2 - 2°Carla Sharmely Ayala MateosОценок пока нет

- Trabajo Qué Es El ConcretoДокумент10 страницTrabajo Qué Es El ConcretoJavier CNОценок пока нет

- PresupuestoclienteДокумент4 страницыPresupuestoclienteCarla Sharmely Ayala MateosОценок пока нет

- RELACIONДокумент1 страницаRELACIONCarla Sharmely Ayala MateosОценок пока нет

- Abastecimiento de AguaДокумент10 страницAbastecimiento de AguaCarhua Castro PercoisitoОценок пока нет

- Nombres y ApellidosДокумент1 страницаNombres y ApellidosCarla Sharmely Ayala MateosОценок пока нет

- Instalacion ElectrobombasДокумент12 страницInstalacion ElectrobombasCarla Sharmely Ayala MateosОценок пока нет

- Ciclo Hidrológico: Introducción y ProcesosДокумент12 страницCiclo Hidrológico: Introducción y ProcesosRay Lester Esteban VicenteОценок пока нет

- Nombres y ApellidosДокумент1 страницаNombres y ApellidosCarla Sharmely Ayala MateosОценок пока нет

- Analisis de Costos UnitariosДокумент5 страницAnalisis de Costos UnitariosCarla Sharmely Ayala MateosОценок пока нет

- Cartel de ObraДокумент1 страницаCartel de ObraCarla Sharmely Ayala MateosОценок пока нет

- Cartel de ObraДокумент1 страницаCartel de ObraCarla Sharmely Ayala MateosОценок пока нет

- Inst Eléctricas ViviendasДокумент16 страницInst Eléctricas ViviendasRobert KelevraОценок пока нет

- Trabajo 1Документ12 страницTrabajo 1Carla Sharmely Ayala MateosОценок пока нет

- Perdidos en La Montaña 3Документ4 страницыPerdidos en La Montaña 3Alsa Man66% (50)

- HahavvsksvДокумент4 страницыHahavvsksvCarla Sharmely Ayala MateosОценок пока нет

- 05 Reservorio V 5.97m3 PACHACUTECДокумент4 страницы05 Reservorio V 5.97m3 PACHACUTECCarla Sharmely Ayala MateosОценок пока нет

- Expo InstaДокумент24 страницыExpo InstaCarla Sharmely Ayala MateosОценок пока нет

- ACU Instalaciones ElectricasДокумент5 страницACU Instalaciones ElectricasCarla Sharmely Ayala MateosОценок пока нет

- 05 Reservorio V 5.97m3 PACHACUTECДокумент4 страницы05 Reservorio V 5.97m3 PACHACUTECCarla Sharmely Ayala MateosОценок пока нет

- s5 6 Prim Dia 5Документ5 страницs5 6 Prim Dia 5Elizabeth Johana Castillo PancorboОценок пока нет

- s5 6 Prim Dia 5Документ5 страницs5 6 Prim Dia 5Elizabeth Johana Castillo PancorboОценок пока нет

- 05 Reservorio V 5.97m3 PACHACUTECДокумент4 страницы05 Reservorio V 5.97m3 PACHACUTECCarla Sharmely Ayala MateosОценок пока нет

- Cartel de ObraДокумент1 страницаCartel de ObraCarla Sharmely Ayala MateosОценок пока нет

- Guias de Nomenclatura PDFДокумент11 страницGuias de Nomenclatura PDFCristian ChiapasОценок пока нет

- Fenomenos de TransporteДокумент24 страницыFenomenos de TransporteSergio Solano0% (1)

- Capitulo 5 - Equilibrio Acido-BaseДокумент41 страницаCapitulo 5 - Equilibrio Acido-BaseLUISA MARIA FRANCO DIAZОценок пока нет

- Investigación de Carburantes de Automóviles en BoliviaДокумент7 страницInvestigación de Carburantes de Automóviles en BoliviaJose luis rodriguez limaОценок пока нет

- Trabajos Adicionales Metal MecanicaДокумент4 страницыTrabajos Adicionales Metal MecanicaRoger CruzОценок пока нет

- 1 Pmac Agosto 18 RP 46Документ65 страниц1 Pmac Agosto 18 RP 46Gustavo BaezОценок пока нет

- Pernos, Tornillos y ArandelasДокумент33 страницыPernos, Tornillos y ArandelasEdgar Elio Quiñones QuirogaОценок пока нет

- 2020-09-29 180739 RXroC136877Документ5 страниц2020-09-29 180739 RXroC136877Magie MОценок пока нет

- Minerales Que Existen en La TierraДокумент16 страницMinerales Que Existen en La TierraJose Del Carmen Toledo CruzОценок пока нет

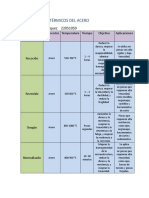

- Tratamientos Térmicos Del Acero Tabla ComparativaДокумент2 страницыTratamientos Térmicos Del Acero Tabla ComparativaJuárez Vázquez RodrigoОценок пока нет

- Practq4 2 PDFДокумент64 страницыPractq4 2 PDFMoi HernándezОценок пока нет

- Cloruro de ViniloДокумент2 страницыCloruro de VinilomariaconaceОценок пока нет

- Trabajo de Diseño 2Документ12 страницTrabajo de Diseño 2carolinaОценок пока нет

- Clasifica RSP según normaДокумент8 страницClasifica RSP según normaRuth Iris Gonzalez ArriagaОценок пока нет

- Calculo de Flete Partidas NuevasДокумент6 страницCalculo de Flete Partidas NuevasManuel C SuañaОценок пока нет

- Ejercicios FundicionДокумент2 страницыEjercicios FundicionBlanca AstudilloОценок пока нет

- Proceso Metalurgico - Galvanizado de MetalesДокумент5 страницProceso Metalurgico - Galvanizado de MetalesBoo CreativesОценок пока нет

- Análisis Pirognóstico de LanaДокумент11 страницAnálisis Pirognóstico de LanakheithcomОценок пока нет

- Manual de Pavimentos PDFДокумент33 страницыManual de Pavimentos PDFGrecia Carrillo0% (1)

- Familia Del CarbonoДокумент24 страницыFamilia Del CarbonoEdison Fernando CollaguazoОценок пока нет

- Cabrera Trujillo Hannah Gabriela 2020Документ122 страницыCabrera Trujillo Hannah Gabriela 2020Apb SamuОценок пока нет

- Obras Subterráneas en RocaДокумент99 страницObras Subterráneas en RocaZF Marce100% (1)

- Analisis Granulometrico en MorterosДокумент27 страницAnalisis Granulometrico en MorterosSebastian LopezОценок пока нет

- Parcial Resistencia de Materiales2Документ23 страницыParcial Resistencia de Materiales2Hector AguilarОценок пока нет

- Tornillos de culata: tipos y métodos de aprieteДокумент9 страницTornillos de culata: tipos y métodos de aprieteDavidx Escriba100% (1)

- Manual Norma 29Документ37 страницManual Norma 29Martin CovarrubiasОценок пока нет

- Conformación de Vidrio Plano y TubularДокумент3 страницыConformación de Vidrio Plano y TubularErika Xiomara ArrisiagaОценок пока нет

- Determinación de dureza del agua por volumetría de formación de complejosДокумент31 страницаDeterminación de dureza del agua por volumetría de formación de complejosMilagros GamarraОценок пока нет

- Eucoflex Fria PDFДокумент4 страницыEucoflex Fria PDFAlejandroОценок пока нет

- Triptico Geomecanica PDFДокумент2 страницыTriptico Geomecanica PDFLui Quispe Nina100% (1)