Академический Документы

Профессиональный Документы

Культура Документы

Ra-26 Amerlock 400 Nuevo

Загружено:

JR RZАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ra-26 Amerlock 400 Nuevo

Загружено:

JR RZАвторское право:

Доступные форматы

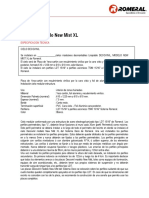

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

DESCRIPCIÓN

Recubrimiento epóxico de dos componentes, alto en sólidos.

CARACTERÍSTICAS PRINCIPALES

• Autoprimario epóxico universal de alto desempeño.

• Recubrimiento de altos sólidos y bajo VOC.

• Tolerante a baja preparación superficial y resistente a la abrasión.

• Compatible con superficies preparadas húmedas

• Buena adherencia sobre la mayoría de los recubrimientos existentes.

• Disponible en versión con pigmento MIO o pigmentos de color

• Buena resistencia química a salpicaduras y derrames.

• Cumple con NSF estándar 61, para válvulas (manufacturado en Estados Unidos únicamente).

COLOR Y BRILLO

• Colores estándar de acuerdo a catálogo RAL y de especialidad (amplia gama de colores).

• Semi-brillante.

Nota: Los recubrimientos epóxicos presentan el fenómeno de caleo debido a la exposición a la luz solar, provocando cambios

significativos en la apariencia, el color y el brillo de los recubrimientos, siendo más propensos los colores que parten de la Base

Light.

Las bases entintadas o colores de especialidad no se recomiendan para servicio de inmersión, únicamente los productos

fabricados por dispersión o molienda directa de fabrica.

DATOS BÁSICOS A 20°C (68°F)

Datos para el producto mezclado

Número de componentes 2

Densidad 1.4 kg/l (11.7 lb/US gal)

Sólidos en volumen 85 ± 2%

VOC (suministrado) Directriz 1999/13/EC, SED: máximo 114.0 g/kg

Máximo 163.0 g/l (aprox. 1.4 lb/US gal)

180.0 g/ltr (1.5 lb/gal) ( EPA Método 24)

Resistencia a la temperatura (continua) Hasta 120°C (250°F)

Resistencia a la temperatura Hasta 175°C (350°F)

(intermitente)

Espesor de película seca recomendado 100 - 200 µm (4.0 - 8.0 mils)

Rendimiento teórico 8.5 m²/l para 100 µm (341 pies²/galón por cada 4.0 milésimas de

pulgada)

Secado al tacto 6 horas

Intervalo para repintar Mínimo: 16 horas

0 segundos [Select correct formula]

Ref. 7988 Página 1/7

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

Datos para el producto mezclado

Vida de almacenamiento Base: 36 meses almacenado en lugar fresco y seco

Endurecedor: 36 meses almacenado en lugar fresco y seco

Notas:

- Ver INFORMACIÓN ADICIONAL – Rendimiento y espesor de película.

- Ver DATOS ADICIONALES – Intervalos de tiempo para repintar.

- Ver INFORMACIÓN ADICIONAL – Tiempo de curado.

- Para el cumplimiento de regulaciones que requieren un VOC menor de 100 g / L, AMERLOCK 400 VOC puede ser especificado de forma

indistinta.

- AMERLOCK 400 VOC está disponible únicamente en USA y Canada.

- La resistencia a la exposición intermitente de temperatura deberá ser menor a 5% del tiempo total de exposición y con un máximo de 24

horas.

- La resistencia a la temperatura es en condiciones atmosféricas. Por favor contacte a su representante PPG para las condiciones de

inmersión.

CONDICIONES Y TEMPERATURAS RECOMENDADAS PARA EL SUSTRATO

• El desempeño de los recubrimientos es proporcional al grado de preparación de la superficie.

Acero

• Para servicio de inmersión: Acero con limpieza abrasiva grado ISO-Sa2½ (SSPC SP-10).

• Para servicio atmosférico:

Limpieza abrasiva grado ISO-Sa2½ o mínimo SSPC SP-6

Herramienta mecánica grado ISO St3 (SSPC SP-3)

Herramienta manual grado ISO St2 (SSPC SP-2) o

Lavado a chorro de agua a ultra alta presión grado WJ2L/ NACE WJ-2 (L).

Concreto / Mampostería

• Remover grasa, aceite y otros contaminantes penetrantes, de acuerdo a ASTM D4258.

• Preparar la superficie de acuerdo a ASTM D4259 para remover toda la caliza, eliminar el defecto brillante y que la superficie

quede libre de lechada y de cualquier otra contaminación.

• Si es necesario, rellene los huecos con AMERCOAT 114 A rellenador epóxico.

• La relación de humedad máxima recomendada es 3 libras / 1000 ft2 / 24 horas, evaluada de acuerdo al método (ASTM

F1869) Prueba de cloruro de calcio o por ASTM D4263, prueba con hoja de plástico).

• Alternativamente se puede evaluar que el contenido de humedad no exceda del 4% mediante el Método ATM D4944 (Gas

de Carburo de Calcio).

Ref. 7988 Página 2/7

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

Acero Galvanizado.

• Elimine la contaminación por aceite o jabón, con detergente o emulsión limpiadora.

• Limpieza con chorro de abrasivo con granate fino de acuerdo a la guía SSPC SP-16 para alcanzar un perfil de anclaje de 40

- 75 μm (1.5 - 3.0 mils). De no ser posible la limpieza a chorro ligera, se puede tratar la superficie galvanizada con un

recubrimientos de fosfato de zinc.

• El acero galvanizado que ha sido expuesto a intemperismo los últimos 12 meses, puede ser aplicado después de un lavado

con herramienta mecánica para remover todos los contaminantes y el óxido blanco.

No se recomienda para metales no ferrosos ni para acero inoxidable.

• Remover todo el óxido, suciedad, humedad, grasa y cualquier otro contaminante de la superficie.

• Realizar limpieza ligera de chorro abrasivo con granate fino de acuerdo a la guía SSPC SP-16 para obtener un perfil de

anclaje de 40 - 100 μm (1.5 - 4.0 mils).

Recubrimientos envejecidos y reparaciones

• Los recubrimientos envejecidos deben estar totalmente secos y libres de cualquier contaminación.

• Para recubrimientos monocomponentes, hay que tomar precauciones adicionales

Temperatura del sustrato

• La temperatura del sustrato durante la aplicación y curado debe estar entre 5°C (41°F) y 50°C (122°F)

• La temperatura de la superficie durante la aplicación y durante el proceso de curado deberá ser al menos de 3°C (5 ° F)

arriba del punto de rocío.

ESPECIFICACIÓN DEL SISTEMA

• Primarios: Directo a metal; Series DIMETCOTE, Series AMERCOAT 68, Series AMERLOCK 2 / 400, Series SIGMAZINC,

Epóxicos AMERCOAT y Epóxicos SIGMA.

• Acabados: Series AMERCOAT 450, Series SIGMADUR, Epóxicos SIGMACOVER, Epóxicos AMERCOAT, AMERSHIELD y

PSX 700.

INSTRUCCIONES PARA USO

Relación de Mezcla en volumen: Base a Endurecedor 50:50 (1:1)

• La pintura debe agitarse bien antes de aplicar, preferentemente mediante mezclador mecánico, para asegurar completa

homogeneidad.

• Añadir el endurecedor a la base con agitación continua hasta homogeneización

Tiempo de inducción

No necesario.

Ref. 7988 Página 3/7

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

Vida útil de la mezcla

2 horas a 20°C (68°F)

Nota: Ver INFORMACIÓN ADICIONAL-Vida Útil.

Aspersión con aire

Adelgazador o disolvente recomendado

Adelgazador 91-92 para uso global, Adelgazador 21-06 (AMERCOAT 65) para NSF/ANSI 61, Adelgazador 21-25 (AMERCOAT

101) para aplicaciones que no requieran NSF/ANSI 61 y temperaturas > 90°F (32°C).

Volumen de adelgazador o disolvente

0 - 10%, dependiendo del espesor requerido y de las condiciones de aplicación.

Aspersión sin aire

Adelgazador o disolvente recomendado

Adelgazador 91-92 para uso global, Adelgazador 21-06 (AMERCOAT 65) para NSF/ANSI 61, Adelgazador 21-25 (AMERCOAT

101) para aplicaciones que no requieran NSF/ANSI 61 y temperaturas > 90°F (32°C).

Volumen de adelgazador o disolvente

0 - 5%, dependiendo del espesor requerido y de las condiciones de aplicación.

Orificio de la boquilla

Aproximadamente, 0.48 mm (0.019 in).

Presión en la boquilla

15.0 - 18.0 MPa (aproximádamente, 150 - 180 bar; 2176 - 2611 p.s.i.).

Brocha/rodillo

• Brocha - Aplicar uniformemente usando una brocha limpia y bien cargada.

• La aplicación con brocha o rodillo dará un espesor seco aproximado de 80 µm (3.1 mils)de películas seca, en una sola

mano.

Disolvente de limpieza

AMERCOAT 12, AMERCOAT 65.

Ref. 7988 Página 4/7

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

DATOS ADICIONALES

Rendimiento y espesor de película.

Espesor de película seca Rendimiento teórico

100 µm (4.0 mils) 8.5 m²/l (341 ft²/US gal)

125 µm (5.0 mils) 6.8 m²/l (273 ft²/US gal)

200 µm (8.0 mils) 4.3 m²/l (170 ft²/US gal)

Intervalos de repintado para espesores de película seca de 125 μm (5.0 mils).

Repintado con Intervalo 10°C (50°F) 20°C (68°F) 30°C (86°F) 40°C (104°F)

Con el mismo y varios Mínimo 36 horas 16 horas 6 horas 4 horas

recubrimientos epóxicos Máximo 3 meses 3 meses 2 meses 1 mes

de dos componentes.

Con poliuretanos y Mínimo 36 horas 16 horas 6 horas 4 horas

polisiloxanos (PSX). Máximo 1 mes 1 mes 14 días 7 días

Notas:

- PPG 861 (AMERCOAT 861) acelerador (1 pint = 0.473 L, por 5 galones) reducirá el mínimo y máximo del intervalo de repintado a la mitad

(suministrado en USA únicamente).

- La superficie debe estar seca y libre de cualquier contaminante.

- En caso de que hayan transcurrido 30 días de exposición, es necesario utilizar un detergente de lavado como PREP 88, SIGMARITE 88 o

equivalente antes de aplicar el acabado.

- Si se excede el tiempo máximo de repintado, se debe generar perfil de anclaje (rugosidad) al sustrato.

- Los recubrimientos alquidálicos y acrílicos base agua, deberán ser aplicados después de que la película este seca y no transcurran más

de tres veces el tiempo de secado al manejo.

- La temperatura de la superficie tiene una alta dependencia con el tiempo máximo de repintado (no solamente la temperatura del aire).

Cuando la superficie es expuesta directamente al sol, al calentarse, el tiempo máximo de repintado se reducirá.

Tiempo de curado para espesor de película seca hasta 125 micras ( 5.0 mils)

Temperatura del Secado al tacto Secado para el Curado completo

sustrato manejo

10°C (50°F) 24 horas 48 horas 21 días

20°C (68°F) 6 horas 20 horas 7 días

30°C (86°F) 3 horas 12 horas 4 días

40°C (104°F) 1 hora 8 horas 3 días

Notas:

- Debe suministrarse una ventilación adecuada durante la aplicación y el proceso de curado (Consulte las HOJAS DE INFORMACIÓN 1433

y 1434).

.

- PPG 861 (AMERCOAT 861) acelerador (1 pint = 0.473 L, por 5 galones) reducirá el tiempo de curado a la mitad (suministrado en USA

únicamente).

Ref. 7988 Página 5/7

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

Tiempo de vida útil (a viscosidad de aplicación)

Temperatura del producto Vida útil de la mezcla

mezclado

10°C (50°F) 3 horas

21°C (70°F) 2 horas

32°C (90°F) 1 hora

40°C (104°F) 30 minutos

Nota: PPG 861 (AMERCOAT 861) acelerador (1 pint = 0.473 L, por 5 galones) reducirá el tiempo de vida del material a la mitad

(suministrado en USA únicamente).

Calificaciones del producto.

• Cumple con los requerimientos USDA para contacto incidental con alimentos.

• NFPA Class A, para propagación de flama y desarrollo de humo.

• Calificación ANSI/NSF estándar 61 (agua potable) para válvulas únicamente. Para la guía de aplicaciones NSF, por favor

visite la siguiente pagina: http://www.nsf.org/certified-products-systems/

• MPI Categoría #108.

• Servicio Nuclear Nivel 2 ( ANSI N 5.12, ANSI N 101.2)

• Cumplimiento LEED's por la categoría de Pintura Anticorrosiva.

PRECAUCIONES DE SEGURIDAD

• Para la pintura y los diluyentes recomendados, ver las hojas de información 1430, 1431 y las hojas de seguridad de los

mismos.

• Esta es una pintura base solvente, debe evitarse la inhalación de los vapores, al igual que el contacto con la piel y ojos.

DISPONIBILIDAD A NIVEL MUNDIAL

PPG Protective and Marine Coatings siempre tiene el objetivo de suministrar el mismo producto en todo el mundo. Sin embargo,

algunas veces son necesarias modificaciones mínimas al producto para cumplir las reglas/circunstancias locales o nacionales.

Bajo estas circunstancias se usa una carta técnica del producto alterna.

Ref. 7988 Página 6/7

HOJA DE PRODUCTO 10 de diciembre de 2015 (Revisión de 9 de diciembre de 2015)

AMERLOCK® 400 / SIGMACOVER™ 400

REFERENCIAS

• TABLAS DE CONVERSIÓN HOJA DE INFORMACIÓN 1410

• EXPLICACIÓN DE LAS HOJAS DE DATOS DEL PRODUCTO HOJA DE INFORMACIÓN 1411

• PRECAUCIONES DE SEGURIDAD HOJA DE INFORMACIÓN 1430

• SEGURIDAD PARA LA SALUD EN ESPACIOS REDUCIDOS - PELIGROS DE HOJA DE INFORMACIÓN 1431

EXPOSICIÓN Y TOXICIDAD

• SEGURIDAD EN EL TRABAJO EN ESPACIOS REDUCIDOS HOJA DE INFORMACIÓN 1433

• DIRECTRICES PARA EL USO DE LA VENTILACIÓN HOJA DE INFORMACIÓN 1434

• PREPARACIÓN DE LA SUPERFICIE HOJA DE INFORMACIÓN 1490

• ESPECIFICACIÓN PARA ABRASIVOS MINERALES HOJA DE INFORMACIÓN 1491

• PREPARACIÓN DE SUPERFICIES DE CONCRETO (PISOS) HOJA DE INFORMACIÓN 1496

• HUMEDAD RELATIVA – TEMPERATURA DEL SUSTRATO – TEMPERATURA DEL AIREHOJA DE INFORMACIÓN 1650

GARANTIA

PPG Protective and Marine Coatings garantiza (i) que es titular del producto; (ii) que la calidad del producto cumple las especificaciones de PPG en vigor en el momento de su producción, y (iii)

que el producto se entrega libre de cualquier reclamación legítima de terceros por uso indebido de patentes estadounidenses asociadas al producto. ESTAS SON LAS ÚNICAS GARANTÍAS

QUE PPG Protective and Marine Coataings OFRECE. PPG DECLINA CUALQUIER OTRA GARANTÍA EXPRESA O IMPLÍCITA CONTEMPLADA POR LA LEY O POR LAS PRÁCTICAS

COMERCIALES, LO QUE INCLUYE DE FORMA NO EXHAUSTIVA CUALQUIER GARANTÍA DE IDONEIDAD PARA UN PROPÓSITO O USO PARTICULAR. Cualquier reclamación que se

presente bajo esta garantía deberá ser presentada por el Comprador directamente a PPG, mediante comunicación escrita en un plazo máximo de cinco (5) días desde la detección del defecto,

pero en ningún caso más allá de la fecha de caducidad del producto o, en todo caso, no más tarde de un año a contar desde la fecha de entrega del producto al Comprador (tendrá validez la

opción que sea más temprana). El Comprador no podrá hacer uso de la garantía si no notifica la no conformidad a PPG del modo indicado.

LIMITACIONES DE RESPONSABILIDAD

PPG Protective and Marine Coatings NO SERÁ RESPONSABLE EN NINGÚN CASO Y BAJO NINGUNA CIRCUNSTANCIA (INCLUIDA NEGLIGENCIA DE CUALQUIER TIPO, RESPONSABILIDAD ESTRICTA O DAÑOS) DE CUALQUIER

DAÑO INDIRECTO, ESPECIAL, CASUAL O CONSECUENTE RELACIONADO, DERIVADO O RESULTANTE DE CUALQUIER USO QUE SE DÉ AL PRODUCTO. La información que contiene el presente documento tiene carácter

exclusivamente orientativo y está basada en pruebas de laboratorio que PPG Protective and Marine Coatings considera fiables. PPG Protective and Marine Coatings podrá modificar la información contenida en el presente documento

en cualquier momento como resultado de su experiencia práctica y el desarrollo continuo del producto. Todas las recomendaciones o sugerencias relacionadas con el uso de los productos de PPG Protective and Marine Coatings, ya

se emitan en forma de documentación técnica, en respuesta a una consulta específica o de otra manera, se basan en datos que, según el conocimiento de PPG Protective and Marine Coatings, son fiables. El producto y la información

relacionada están diseñados para usuarios con los conocimientos necesarios y la cualificación exigida por la industria. El usuario final es responsable de determinar la idoneidad del producto para su aplicación concreta. Se considera

que el Comprador ha hecho las verificaciones oportunas por su cuenta y riesgo. PPG Protective and Marine Coatings no tiene control sobre la calidad o condición del sustrato, o sobre cualquier factor que afecte al uso y la aplicación

del producto. Por consiguiente, PPG Protective and Marine Coatings no acepta ninguna responsabilidad originada por cualquier pérdida, lesión o daño resultante del uso del producto o de la presente información (salvo acuerdo por

escrito en contrario). Si existen variaciones en el entorno de aplicación, cambios en los procedimientos de uso o extrapolación de datos, los resultados podrían ser insatisfactorios. Este documento prevalecerá sobre cualquier versión

anterior. El Comprador deberá asegurarse de que esta información se mantiene vigente antes de utilizar el producto. La documentación actualizada referente a todos los productos de PPG Protective and Marine Coatings se

encuentran en www.ppgpmc.com. La versión en Inglés de este documento prevalecerá sobre cualquier traducción de la misma.

The PPG Logo, Bringing innovation to the surface., and other PPG marks are property of the PPG group of companies. All other third-party marks are property of their respective owners.

Ref. 7988 Página 7/7

Вам также может понравиться

- Dosificación de mezclas para bloques de hormigónОт EverandDosificación de mezclas para bloques de hormigónОценок пока нет

- CT Amerlock 400Документ7 страницCT Amerlock 400Luis Alejandro García SánchezОценок пока нет

- Proceso Productivo para Fabricar Bloques de Hormigón: Guia práctica para bloqueras artesanalesОт EverandProceso Productivo para Fabricar Bloques de Hormigón: Guia práctica para bloqueras artesanalesОценок пока нет

- 468 Sigmacover 400Документ6 страниц468 Sigmacover 400Renato GodinezОценок пока нет

- UF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesОт EverandUF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesРейтинг: 5 из 5 звезд5/5 (1)

- 2 PDS EspanolДокумент7 страниц2 PDS EspanolAth TavОценок пока нет

- Sigmacover 2Документ7 страницSigmacover 2Paulo C ArcilaОценок пока нет

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteОт EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteОценок пока нет

- Ficha Tecnica Sigmacover 2 ESP PDFДокумент7 страницFicha Tecnica Sigmacover 2 ESP PDFJosé LéboloОценок пока нет

- AmeerloockДокумент7 страницAmeerloockClaudia Osorio FalconiОценок пока нет

- Amercoat 240Документ7 страницAmercoat 240Jose Rafael Arjona ChanОценок пока нет

- Amercoat 240Документ7 страницAmercoat 240cclaudiaОценок пока нет

- Amerlock 2Документ6 страницAmerlock 2Ricardo IbarraОценок пока нет

- Sigmaprime 200Документ7 страницSigmaprime 200F.Javier LobeiraОценок пока нет

- Amershield™: Hoja de ProductoДокумент6 страницAmershield™: Hoja de ProductoCarlos LopezОценок пока нет

- Sigmacover 280Документ7 страницSigmacover 280yuliana robledoОценок пока нет

- Amershield™: Hoja de ProductoДокумент6 страницAmershield™: Hoja de ProductoLenin CruzadoОценок пока нет

- Amerlock 400Документ2 страницыAmerlock 400Renzo LauraОценок пока нет

- Revesta 340-2013Документ4 страницыRevesta 340-2013miguel0581Оценок пока нет

- Hi Temp 500Документ6 страницHi Temp 500francisco javier rubioОценок пока нет

- Amerthane® 490: Hoja de ProductoДокумент6 страницAmerthane® 490: Hoja de ProductoCris gomezОценок пока нет

- Hi Solids Polyurethane PDFДокумент4 страницыHi Solids Polyurethane PDFhuicholeОценок пока нет

- Sigmacover 380Документ6 страницSigmacover 380IvanОценок пока нет

- Dimetcote 9Документ7 страницDimetcote 9Ricardo IbarraОценок пока нет

- Hi Temp 1027Документ6 страницHi Temp 1027francisco javier rubioОценок пока нет

- Carboguard 890 GF PDSДокумент5 страницCarboguard 890 GF PDSLuisCharrisОценок пока нет

- Amerlock 400 PDFДокумент2 страницыAmerlock 400 PDFAbisaí EscribanoОценок пока нет

- Carbomastic 90 PDS 8-12 ES-LA (Autoimprimante)Документ3 страницыCarbomastic 90 PDS 8-12 ES-LA (Autoimprimante)Yadir BojacaОценок пока нет

- Carboguard 890 PDSДокумент6 страницCarboguard 890 PDSDAVEОценок пока нет

- PSX 700Документ7 страницPSX 700Felipe EstradaОценок пока нет

- Carboquick 200 PDSДокумент4 страницыCarboquick 200 PDSMario Alejandro Gomez ObregonОценок пока нет

- PPG Hi-Temp 500 - EspДокумент6 страницPPG Hi-Temp 500 - EspJonathan Rebolledo AlcocerОценок пока нет

- Jones Blair Primary Coat Data Sheet SpanishДокумент2 страницыJones Blair Primary Coat Data Sheet SpanishPlata ElpidioОценок пока нет

- Coaltar C-200 PDFДокумент2 страницыCoaltar C-200 PDFPercyAlexanderОценок пока нет

- Sigmacover 280-Español-Rev. 2021-01-11-Pr. 2021-01-20Документ7 страницSigmacover 280-Español-Rev. 2021-01-11-Pr. 2021-01-20Andres SandovalОценок пока нет

- Amercoat-68-HS Epóxico Rico en Zinc 3 Comp ComexДокумент8 страницAmercoat-68-HS Epóxico Rico en Zinc 3 Comp ComexRoger Esquivel CancheОценок пока нет

- ACROLON218HSДокумент4 страницыACROLON218HSMel ArocutipaОценок пока нет

- PPG 6Документ6 страницPPG 6FerneyОценок пока нет

- Jet 85MPДокумент2 страницыJet 85MPRuberli RJОценок пока нет

- Dimetcote 9Документ7 страницDimetcote 9Jorge Benjamin Riberth RamírezОценок пока нет

- .Archivetempcarboguard - 635 - PDS - Copy - En.esДокумент5 страниц.Archivetempcarboguard - 635 - PDS - Copy - En.esKevin SaldañaОценок пока нет

- Carta Tecnicaamerlock 400Документ5 страницCarta Tecnicaamerlock 400cdlvchОценок пока нет

- Sigmacover 380Документ6 страницSigmacover 380Luis Eduardo Arellano HernandezОценок пока нет

- Poli Epox Rojo 9101 9800Документ4 страницыPoli Epox Rojo 9101 9800camilo casasОценок пока нет

- Carbocoat 150 Universal Primer PDSДокумент4 страницыCarbocoat 150 Universal Primer PDSRaymundo Maldonado AlvarezОценок пока нет

- 2452 Jet 85MPДокумент3 страницы2452 Jet 85MPEnriqueОценок пока нет

- Amerlock 400Документ6 страницAmerlock 400Manuel Enrique Morales BlancoОценок пока нет

- Intershield 300 CastellanoДокумент4 страницыIntershield 300 CastellanoRodrigo Fuentes PlacenciaОценок пока нет

- Sigmafast 278Документ6 страницSigmafast 278jorgeОценок пока нет

- Sigmafast 278Документ5 страницSigmafast 278Jefe de CalidadОценок пока нет

- PSX 700Документ6 страницPSX 700Nikolas GonzalezОценок пока нет

- Jet 70 MP CatalogoДокумент2 страницыJet 70 MP CatalogoRony Fernandez La Torre100% (2)

- 2452 Jet 85MPДокумент2 страницы2452 Jet 85MPJulio Mamani100% (2)

- Sigmafast 278Документ6 страницSigmafast 278RONIBAEL CORDOVAОценок пока нет

- Anticorrosivo Durapox RДокумент2 страницыAnticorrosivo Durapox RNora ChiangОценок пока нет

- Primario - Amercoat 68HДокумент6 страницPrimario - Amercoat 68HJennifer JonesОценок пока нет

- HT Sigmacover 300 - SpaДокумент6 страницHT Sigmacover 300 - SpaPeter Callán100% (1)

- Amercoat 385hsaДокумент2 страницыAmercoat 385hsaJose ValdiviaОценок пока нет

- ES VEGAFLEX 81-4-20 MA HART Dos Hilos Sonda de Medición de Varilla y CableadaДокумент2 страницыES VEGAFLEX 81-4-20 MA HART Dos Hilos Sonda de Medición de Varilla y CableadaJR RZОценок пока нет

- Prueba Pre-PopДокумент1 страницаPrueba Pre-PopJR RZОценок пока нет

- Acero FundidoДокумент52 страницыAcero FundidoLisbeth FernandezОценок пока нет

- Juntas ExpansionДокумент70 страницJuntas ExpansionMark Irvng Brreda AОценок пока нет

- Guía de Válvulas de Control Control Valve Handbook Es 5459932Документ319 страницGuía de Válvulas de Control Control Valve Handbook Es 5459932carolinaОценок пока нет

- 3 1 Compr Tuberia RSG Nov2016 PDFДокумент15 страниц3 1 Compr Tuberia RSG Nov2016 PDFOliver MontañoОценок пока нет

- Inspeccion y Monitoreo de Valvulas de Relevo de Presion en Instalaciones Industriales Relacionadas Con El Proceso de Refinacion de PetroleoДокумент70 страницInspeccion y Monitoreo de Valvulas de Relevo de Presion en Instalaciones Industriales Relacionadas Con El Proceso de Refinacion de PetroleoJR RZОценок пока нет

- Total GroundДокумент20 страницTotal GroundALBERTOОценок пока нет

- Trabajo de Investigacion Valvulas de BypassДокумент28 страницTrabajo de Investigacion Valvulas de BypassFelix HRОценок пока нет

- Fx86.fdha21hxwnam - 2019 04 30 18 13 04Документ2 страницыFx86.fdha21hxwnam - 2019 04 30 18 13 04JR RZОценок пока нет

- Es Vegapuls 69-4-20 Ma Hart Dos HilosДокумент100 страницEs Vegapuls 69-4-20 Ma Hart Dos HilosJR RZОценок пока нет

- INSTRUCTIVO DE USO DE MANOMETROSInstructivo de Uso de ManometrosДокумент3 страницыINSTRUCTIVO DE USO DE MANOMETROSInstructivo de Uso de ManometrosAntonio Jose Rodriguez Alvarado100% (1)

- Bridas y EsparragosДокумент6 страницBridas y EsparragosEsteban Dido100% (4)

- Cintas TransportadorasДокумент2 страницыCintas TransportadorasJR RZОценок пока нет

- Es Weightrac 31-4-20ma Hart Cuatro HilosДокумент2 страницыEs Weightrac 31-4-20ma Hart Cuatro HilosJR RZОценок пока нет

- Catalogo de EstructurasДокумент43 страницыCatalogo de EstructurasMARTIN ANDRADEОценок пока нет

- Vegadis 81 - Data SheetДокумент2 страницыVegadis 81 - Data SheetLuis Fernando Becerra JimenezОценок пока нет

- Itm002 Medicion de EspesoresДокумент9 страницItm002 Medicion de EspesoresJR RZ100% (1)

- Hoja de Datos VEGAFLEX 83-4-20 MA HART Dos Hilos Con Aislamiente de PFAДокумент2 страницыHoja de Datos VEGAFLEX 83-4-20 MA HART Dos Hilos Con Aislamiente de PFAJR RZОценок пока нет

- Norma API 6A IntroduccionДокумент49 страницNorma API 6A Introducciongus_tavo161Оценок пока нет

- Api Coa Esc 01 19Документ1 страницаApi Coa Esc 01 19JR RZОценок пока нет

- Catalogo Worcester PDFДокумент84 страницыCatalogo Worcester PDFMerida Lozano Diego Gaston100% (1)

- SOLITRAC 31-4-20ma HART Cuatro Hilos. Ficha TécnicaДокумент2 страницыSOLITRAC 31-4-20ma HART Cuatro Hilos. Ficha TécnicaJR RZОценок пока нет

- NRF 053 Pemex 2006 PDFДокумент54 страницыNRF 053 Pemex 2006 PDFJesus Salazar100% (2)

- Manual de Corte, Soldadura Y PerforacionДокумент182 страницыManual de Corte, Soldadura Y PerforacionHugo Alfredo Ordóñez ChocanoОценок пока нет

- InformeAtestiguamiento PDFДокумент20 страницInformeAtestiguamiento PDFRobert00682Оценок пока нет

- Compresor 371Документ1 страницаCompresor 371JR RZОценок пока нет

- Norma Oficial Mexicana Válvulas de TormentaДокумент0 страницNorma Oficial Mexicana Válvulas de Tormentagonzalezsgj100% (1)

- Caso Practico AjustecostosДокумент25 страницCaso Practico AjustecostosJose PerdomoОценок пока нет

- Manual Project 2007 en EspañolДокумент186 страницManual Project 2007 en EspañolAndres Vasquez100% (56)

- Ensayos para Mecanica de Suelos de Un Proctor ModifДокумент16 страницEnsayos para Mecanica de Suelos de Un Proctor ModifCeal EscobarОценок пока нет

- Practica de Laboratorio IIДокумент6 страницPractica de Laboratorio IIGabriela De La Cruz PayanoОценок пока нет

- Cuestionario BoroДокумент7 страницCuestionario BoroJenny JJ100% (1)

- Preguntas Anteriores de Historia de México ADMISIÓN UNAMДокумент5 страницPreguntas Anteriores de Historia de México ADMISIÓN UNAMLaura PerezОценок пока нет

- Antidotos Por Intoxicacion PDFДокумент17 страницAntidotos Por Intoxicacion PDFleonel100% (1)

- Ciclo - HV - 23-I - Qui - Semana 5Документ10 страницCiclo - HV - 23-I - Qui - Semana 5PROFESOR ADOLFO RAMÓNОценок пока нет

- Serie de EjerciciosДокумент8 страницSerie de EjerciciosMelissa Ximena Lucio BarreraОценок пока нет

- Química Orgánica 2Документ17 страницQuímica Orgánica 2Danna PaulinaОценок пока нет

- Mezclas y Separaciones Secuencia Naturales 3 GradoДокумент10 страницMezclas y Separaciones Secuencia Naturales 3 GradoPatricia AsisОценок пока нет

- Xo YTK13 L QKC2 D KL JNS20 JV 6 Qa Up TZ Zksejh 5 Ra ZKДокумент3 страницыXo YTK13 L QKC2 D KL JNS20 JV 6 Qa Up TZ Zksejh 5 Ra ZKMaria MartinezОценок пока нет

- Jet Tube Epn 990Документ3 страницыJet Tube Epn 990Javier CarhuapomaОценок пока нет

- Solucionario de Ejercicios de Termodinámica Sustancia Pura PDFДокумент7 страницSolucionario de Ejercicios de Termodinámica Sustancia Pura PDFCarlos ZentenoОценок пока нет

- Conclusion EsДокумент2 страницыConclusion Escarlos.m.006.medicinaОценок пока нет

- Practica 3. PanificaciónДокумент14 страницPractica 3. PanificaciónKarlozRiveraChávezОценок пока нет

- Exposición 1 CorrientesДокумент15 страницExposición 1 CorrientesSalvatoreLuisОценок пока нет

- Clase 5 Determinacion de LipidosДокумент18 страницClase 5 Determinacion de LipidosSilvana Torres GallegosОценок пока нет

- Guia QM 34 Polaridad de Las Moleculas y Fuerzas Intermoleculares PRO PDFДокумент12 страницGuia QM 34 Polaridad de Las Moleculas y Fuerzas Intermoleculares PRO PDFmanuel_andrade_35Оценок пока нет

- NTC 2199 Pipetas Graduadas y SopladoДокумент5 страницNTC 2199 Pipetas Graduadas y Sopladochevistian8Оценок пока нет

- DISPROSIOДокумент10 страницDISPROSIOJacob Izquierdo ColinОценок пока нет

- Reporte - Simulando El Efecto InvernaderoДокумент3 страницыReporte - Simulando El Efecto InvernaderoLizbeth A. Un MazúnОценок пока нет

- Min Cot Mij 14Документ13 страницMin Cot Mij 14cherОценок пока нет

- Degradación de Petróleo Por Bacterias HidrocarburoclásticasДокумент9 страницDegradación de Petróleo Por Bacterias Hidrocarburoclásticasvwlm_20@yahoo.com100% (1)

- 7° JEG On Line - BIOLOGÍA 2018 PDVДокумент46 страниц7° JEG On Line - BIOLOGÍA 2018 PDVSofiOrellanaОценок пока нет

- (Paper Cientifico) DRXДокумент4 страницы(Paper Cientifico) DRXSantiago OrtizОценок пока нет

- Textos CientificosДокумент9 страницTextos CientificosJavier LopezОценок пока нет

- Cielo ModularДокумент2 страницыCielo Modularthegame666Оценок пока нет

- CenizaДокумент3 страницыCenizaÁngel MancillaОценок пока нет

- Dureza de Los MaterialesДокумент15 страницDureza de Los MaterialesLökoEriiCkОценок пока нет

- Sopa de Letras William OvalleДокумент5 страницSopa de Letras William OvalleWILLIAM ANDRES OVALLE VILLARRAGAОценок пока нет