Академический Документы

Профессиональный Документы

Культура Документы

Agregados Del Concreto

Загружено:

Tom JackОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Agregados Del Concreto

Загружено:

Tom JackАвторское право:

Доступные форматы

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

ESTUDIO TECNOLÓGICO DE LOS ÁRIDOS O AGREGADOS DEL CONCRETO

I.- INTRODUCCIÓN

Los materiales de construcción, como bien se sabe presentan propiedades, tanto

físicas como mecánicas las que conocidas y analizadas adecuadamente permitirán un

mejor aprovechamiento en la construcción de obras en el campo de la ingeniería

civil.

Es muy importante el análisis de los agregados ya que gracias a estas propiedades

podremos formar un concreto de características relacionadas con las mencionadas, si

el análisis de estas es fallido el concreto que formaremos no tendrá los requerimientos

para el cual fue fabricado. Por ello el siguiente informe expone de manera didáctica y

comprensiva el procedimiento correcto para el análisis de los agregados y la

exposición de los mismos.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 1

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

II. OBJETIVOS

2.1. OBJETIVO GENERAL

Determinar el valor de las propiedades físico- mecánicas de los agregados.

2.2. OBJETIVOS ESPECIFICOS

Determinar la granulometría de los agregados.

Determinar la humedad del agregado fino y grueso.

Determinar el peso unitario en estado suelto y compactado de los

agregados.

Determinar el módulo de finura de los agregados.

III. JUSTIFICACION.

Por ser de necesidad prioritaria el estudio de los agregados para satisfacer la demanda

existente y verificar su calidad como material de construcción, es importante conocer

las características físico-mecánicas de éstos para su uso mas adecuado. Por lo tanto, el

presente trabajo es de gran importancia dentro del campo de la ingeniería civil ya que

nos permite determinar el valor de las propiedades físico mecánicas de los agregados y

verificar su calidad.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 2

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

IV. MARCO TEORICO.

LOS AGREGADOS PARA CONCRETO

Se definen agregados como los elementos inertes del concreto que son aglomerados por la

pasta de cemento para formar la estructura resistente.

Ocupan alrededor de las 3/4 partes de volumen total luego la cantidad de estos tienen una

importancia primordial en el producto final.

La denominación de inertes es relativa, porque si bien no intervienen directamente en las

reacciones químicas entre el cemento y el agua, para producir el aglomerante o pasta de

cemento, sus características afectan notablemente el producto resultante, siendo en algunos

casos tan importantes como el cemento para el logro de ciertas propiedades particulares de

resistencia, conductibilidad, durabilidad, etc.

CARACTERISTICAS DE LOS AGREGADOS

Granulometría

Limpieza (materia orgánica, limo, arcilla y otros finos indeseables)

Densidad (gravedad especifica)

Sanidad, Absorción y porosidad

Forma de partículas

Textura superficial

Tamaño máximo

Reactividad con los Álcalis

Módulo de elasticidad

Resistencia a la abrasión

Resistencia mecánica (por aplastamiento)

Partículas friables y terrones de arcilla

Coeficiente de expansión térmica

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 3

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

A. AGREGADO FINO.

El agregado fino que se utilice para la fabricación del concreto cumplirá con las

siguientes condiciones: - Módulo de finura entre 2.3 y 3.1, - Pasa tamiz 200, no mayor

del 3% para hormigón sujeto a desgaste y no mayor del 5% para cualquier otro caso.

Deberá estar libre de raíces, micas, limos o cualquier otro material que pueda afectar la

resistencia del concreto. Previamente y con treinta (30) días mínimo de anticipación al

vaciado de los concretos, el Contratista suministrará a la Interventoría los análisis

necesarios de las arenas y los agregados gruesos que se utilizarán en la obra, para

comprobar la bondad de los materiales, análisis que informarán: procedencia,

granulometría, módulo de finura, porcentaje en peso de materias orgánicas, naturaleza

de las mismas y concepto del laboratorio o de entidades competentes que garanticen

calidad.

CARACTERISTICAS DE UN BUEN AGREGADO FINO PARA CONCRETO

Un buen agregado fino al igual que el agregado grueso debe ser bien gradado para que

puedan llenar todos los espacios y producir mezclas más compactas.

Las especificaciones permiten que el porcentaje que pasa por el tamiz No 50

este entre 10% y 30%; se recomienda el límite inferior cuando la colocación es

fácil o cuando los acabados se hacen mecánicamente, como en los pavimentos,

sin embargo en los pisos de concreto acabado a mano, o cuando se desea una

textura superficial tersa, deberá usarse un agregado fino que pase cuando menos

el 15% el tamiz 50 y 3% el tamiz 100.

El modulo de finura del agregado fino utilizado en la elaboración de mezclas de

concreto, deberá estar entre 2,3 y 3,1 para evitar segregación del agregado

grueso cuando la arena es muy fina; cuando la arena es muy gruesa se obtienen

mezclas ásperas.

La presencia de materia orgánica en la arena que va a utilizarse en la mezcla de

concreto llega a interrumpir parcial o totalmente el proceso de fraguado del

cemento.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 4

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

El agregado fino o arena se usa como llenante, además actúa como lubricante

sobre los que ruedan los agregados gruesos dándole manejabilidad al concreto.

Una falta de arena se refleja en la aspereza de la mezcla y un exceso de arena

demanda mayor cantidad de agua para producir un asentamiento determinado,

ya que entre más arena tenga la mezcla se vuelve más cohesiva y al requerir

mayor cantidad de agua se necesita mayor cantidad de cemento para conservar

una determinada relación agua cemento

B. AGREGADO GRUESO.

Se compondrá de roca o grava dura; libre de pizarra, lajas u otros materiales exfoliables

o descompuestos que puedan afectar la resistencia del hormigón. Además se debe tener

en cuenta, que la cantidad de material que pasa tamiz 200 no será mayor de 1%. Cuando

en las fuentes de agregado no se encuentren materiales de la granulometría ni de las

características de limpieza exigidas en los capítulos anteriores, serán de cuenta del

Contratista los gastos en que incurra para el lavado, limpieza y reclasificación de éstos.

La aceptación por parte de la Interventoría de una fuente de materiales indicada por el

Contratista, no exime a éste de la responsabilidad que tiene con relación a sus

características de acuerdo con estas especificaciones.

CARACTERISTICAS DE UN BUEN AGREGADO GRUESO PARA

CONCRETO

Un buen agregado grueso debe poseer las siguientes características:

Una buena gradación con tamaños intermedios, la falta de dos o más tamaños

sucesivos puede producir problemas de segregación.

Un tamaño máximo adecuado a las condiciones de la estructura.

Debe evitarse el uso de agregados planos o alargados, ya que además de

producir bajas masas unitarias y baja resistencia mecánica, tienen tendencia a

colocarse horizontalmente formándose bajo su superficie bolsas de agua cuando

esta sube a la superficie debido a la sedimentación de las partículas solidas; esta

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 5

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

agua almacenada bajo las partículas deja un espacio vacío cuando después del

fraguado el agua evapora, por lo cual trae como consecuencia una notable

reducción de la resistencia del concreto.

Una adecuada densidad aparente está entre 2.3 y 2.9 gr/cm3. Cuanto mayor es

su densidad mejor es su calidad y mejor su absorción, que oscila entre 1 y 5%.

Las partículas con formas angulosas producen mezclas ásperas y difíciles de

manejar.

Una superficie rugosa, limpia y sin capa de arcilla.

No debe contener terrones de arcilla, ni partículas deleznables; generalmente se

limita al contenido de finos entre 1 y 3%, para que permita una adecuada

adherencia de las partículas y el cemento en las mezclas.

El agregado grueso debe tener una resistencia al desgate en la máquina de los

ángeles que garantice su dureza. Los límites recomendados son: Si el agregado

va a ser usado en lozas de concreto o en pavimentos rígidos el desgaste debe ser

menor del 35%, si va a ser usado en otras estructuras el sesgaste debe ser menor

del 40%.

Agregados con partículas esféricas y cubicas son los más convenientes para

concreto, porque tienen mayor resistencia y es menor el consumo de cemento

debido al mayor acomodo de las partículas, o sea mayor cantidad de material

por unidad de volumen.

De igual modo que en el caso de la arena, es deseable que el agregado grueso

en conjunto posea continuidad de tamaños en su composición granulométrica,

si bien los efectos que la granulometría de la grava produce sobre la

manejabilidad de las mezclas de concreto no son tan notables como los que

produce la arena.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 6

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

CARACTERÍSTICAS FÍSICAS DE LOS AGREGADOS

1. Peso específico.

Es el cociente de dividir el peso de las partículas entre el volumen de las mismas sin

considerar los vacíos entre ellas. Las Normas ASTM C-127 y C-128 establecen el

procedimiento estandarizado para su determinación en laboratorio.

2. Peso unitario.

Es el cociente de dividir el peso de las partículas entre el volumen total incluyendo

los vacíos. Al incluir los espacios entre partículas, está influenciado por la manera

en que se acomodan estas, lo que lo convierte en un parámetro hasta cierto punto

relativo.

La Norma ASTM C-29, define el método estándar para evaluarlo, en la condición

de acomodo de las partículas luego de compactarlas en un molde metálico

apisonándolas con 25 golpes con una varilla de 5/8” en 3 capas. El valor obtenido,

es el que se emplea en algunos métodos de diseño de mezclas para estimar las

proporciones y también para hacer conversiones de dosificaciones en peso a

dosificaciones en volumen.

3. absorción.

Es la capacidad de los agregados de llenar con el agua los vacíos al interior de las

partículas. El fenómeno se produce por capilaridad, no llegándose a llenar

absolutamente los poros indicados pues siempre queda aire atrapado. Tiene

importancia pues se refleja en el concreto reduciendo el agua de mezcla, con la

influencia en las propiedades resistentes y en la trabajabilidad, por lo que es

necesario tenerla siempre en cuenta para hacer las correcciones necesarias.

Las normas ASTM C-127 y 128 establecen la metodología para su determinación

expresada en la siguiente fórmula:

Peso S.S .S Peso Seco

% Absorción

Peso Seco

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 7

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

4. Humedad.

Es la cantidad de agua superficial retenida en un momento determinado por las

partículas de agregado.

Es una característica superficial retenida en un momento determinado por las

partículas de agregado.

Es una característica importante pues contribuye a incrementar el agua de mezcla en

el concreto, razón por la que se debe tomar en cuenta conjuntamente con la

absorción para efectuar las correcciones adecuadas en la proporcionalidad de las

mezclas, para que se cumplan las hipótesis asumidas.

La humedad se expresa de la siguiente manera según ASTM C-566

Peso original de la muestra - Peso Seco

% Humedad *100

Peso Seco

5. Resistencia a la abrasión

La resistencia que los agregados gruesos oponen a sufrir desgaste, rotura o

desintegración de partículas por efecto de la abrasión, es una característica que suele

considerarse como un índice de su calidad en general, y en particular de su

capacidad para producir concretos durables en condiciones de servicio donde

intervienen acciones deteriorantes de carácter abrasivo. Asimismo, se le considera

un buen indicio de su aptitud para soportar sin daño, las acciones de

quebrantamiento que frecuentemente recibe el agregado grueso en el curso de su

manejo previo a la fabricación del concreto.

PROPIEDADES DE LOS AGREGADOS

1. ANÁLISIS GRANULOMETRICO

Tomando en cuenta lo que ya hemos hablado sobre la forma irregularmente geométrica

de las partículas de agregados, es obvio que no es simple establecer un criterio

numérico individual para definir el tamaño de cada partícula midiendo sus dimensiones.

Como sería sumamente difícil medir el volumen de los diferentes tamaños de partículas,

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 8

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

se usa una manera indirecta, el cual es tamizarlas por una serie de mallas de aberturas

conocidas y pesar los materiales retenidos refiriéndolos en % con respecto al peso total.

A esto es lo que se denomina análisis granulométrico o granulometría, que es la

representación numérica de la distribución volumétrica de las partículas por tamaños.

2. EL MODULO DE FINEZA

En la búsqueda de caracterizaciones numéricas que representaran la distribución

volumétrica de las partículas de agregados, se definió hace muchos años el Módulo de

Fineza.

Es un concepto sumamente importante establecido por Duff Abrams en el año 1925 y se

define como la suma de los porcentajes retenidos acumulativos de la serie Standard

hasta el tamiz Nº 100 y esta cantidad se divide entre 100. El sustento matemático del

Módulo de Fineza reside en que es proporcional al promedio logarítmico del tamaño de

partículas de una cierta distribución granulométrica.

Debe tenerse muy en claro que es un criterio que se aplica tanto a la piedra como a la

arena, pues es general y sirve para caracterizar cada agregado independientemente o la

mezcla de agregados en conjunto.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 9

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

V. DESARROLLO DE LA PRÁCTICA

1. PARA EL AGREGADO FINO

A. CONTENIDO DE HUMEDAD

Datos:

Ptara= 45g

Ptara + muestra (humedo) = 445g

Pmuestra (humedo) = Ptara + muestra (humedo) - Ptara = 445g - 45g = 400g

Ptara + muestra (anhidro) = 390g

Pmuestra (anhidro) = Ptara + muestra (anhidro) - Ptara = 390g - 45g = 345g

Resultado:

𝐏𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐡𝐮𝐦𝐞𝐝𝐨)−𝐏𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐚𝐧𝐡𝐢𝐝𝐫𝐨)

%W = 𝒙𝟏𝟎𝟎

𝐏𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐚𝐧𝐡𝐢𝐝𝐫𝐨)

400−345

%W = 𝑥100

345

%W = 15.947

Interpretación:

El valor obtenido pertenece al intervalo %W > 10 o 15

Entonces afirmamos que nuestra muestra está en estado saturado con agua libre

superficial.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 10

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

B. PESO UNITARIO VOLUMÉTRICO

Datos:

Pesocilindro metálico: 11 700g

MEDIDA DIAMETRO ALTURA

1 15.40 30.60

2 15.30 30.70

3 15.35 30.65

4 15.30 30.50

PROMEDIO 15.34 30.61

AREA 184.76

VOLUMEN 5655.85

Entonces:

Vaparente = 5655.85 cm3

Pesocilindro+muestra (húmedo suelto): 18 350g

Pesomuestra (húmedo suelto): 18 350g - 11 700g = 6 650g

Pesocilindro+muestra (húmedo compactado): 20 200g

Pesomuestra (húmedo compactado): 20 200g - 11 700g = 8 500g

Resultados:

𝐏𝐞𝐬𝐨 𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐡ú𝐦𝐞𝐝𝐨 𝐬𝐮𝐞𝐥𝐭𝐨)

P.U.V.suelto = 𝑽𝒐𝒍𝒖𝒎𝒆𝒏 𝒂𝒑𝒂𝒓𝒂𝒓𝒆𝒏𝒕𝒆

𝟔 𝟔𝟓𝟎𝐠

P.U.V.suelto = 𝟓𝟔𝟓𝟓.𝟖𝟓 𝐜𝐦𝟑

P.U.V.suelto = 1.18 g/cm3

𝐏𝐞𝐬𝐨 𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐡ú𝐦𝐞𝐝𝐨 𝐜𝐨𝐦𝐩𝐚𝐜𝐭𝐚𝐝𝐨)

P.U.V.compactado= 𝑽𝒐𝒍𝒖𝒎𝒆𝒏 𝒂𝒑𝒂𝒓𝒂𝒓𝒆𝒏𝒕𝒆

𝟖 𝟓𝟎𝟎𝐠

P.U.V.compactado = 𝟓𝟔𝟓𝟓.𝟖𝟓 𝐜𝐦𝟑

P.U.V.compactado = 1.50 g/cm3

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 11

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

C. GRANULOMETRÍA

Peso inicial: 1500 g

Cazoleta: 20g

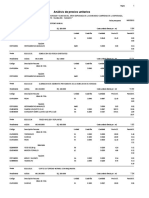

DATOS GRANULOMETRÍA

TAMIZ PESO DEL PESO TAMIZ + PESO PESO MUESTRA

N° TAMIZ MUESTRA MUESTRA COMPENSADA

4 595 595 0 4.286

8 740 750 10 14.286

16 390 430 40 44.286

30 415 605 190 194.286

50 370 1315 945 949.286

100 300 530 230 234.286

200 300 335 35 39.286

TOTAL 3110 4560 1450 1480.000

TABLA GRANULOMETRÍA

TAMIZ %RETENIDO

DIAMETRO PESO RETENIDO (g) %PESO RETENIDO %QPASA

N° A*

4 4.750 4.286 0.286 0.286 99.714

8 2.360 14.286 0.952 1.238 98.762

16 1.180 44.286 2.952 4.190 95.810

30 0.600 194.286 12.952 17.143 82.857

50 0.300 949.286 63.286 80.429 19.571

100 0.150 234.286 15.619 96.048 3.952

200 0.075 39.286 2.619 98.667 1.333

cazoleta 20.000 1.333 100.000 0.000

TOTAL 1500 100.000 199.333

CONCLUSIÓN

MODULO DE FINURA DEL

1.993

AGREGADO FINO

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 12

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

CURVA GRANULOMÉTRICA

120.000

100.000

80.000

%Q PASA

60.000

40.000

20.000

0.000

0.010 0.100 1.000 10.000

DIAMETRO (mm)

D. PESOS ESPECÍFICOS

EQUIPO

Balanza, con sensibilidad de 0.1 gr. y capacidad no menor de 1 kg.

Molde cónico, metálico, diámetro menor 4 cm, diámetro mayor 9 cm, y

altura 7.5 cm.

Varilla de metal, con un extremo redondeado, de (25±15) gr. de peso.

Juego de tamices:

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 13

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

PREPARAMOS LA MUESTRA

Primero colocamos aproximadamente 1000gr de agregado fino, obtenido del

agregado que se desea ensayar a través de una partición en cuatro, después

secamos al horno, luego volvemos a saturar.

Luego de haber saturado extendemos sobre una superficie cualquiera expuesta al

aire libre, removemos con frecuencia hasta lograr un secado uniforme,

continuamos esta operación hasta que los granos el agregado fino no se adhiera

entre sí, para ello utilizamos el molde cónico.

Luego colocamos el agregado fino en forma suelta en el molde cónico,

golpeamos la superficie suavemente 25 veces con varilla de metal y levantamos

el molde verticalmente. Si existe humedad libre, el cono del agregado fino

mantendrá su forma, En tal caso seguimos secando, realizamos los mismo hasta

que el cono se derrumbe al quitar el molde.

PROCEDIMIENTO

Extraemos una mezcla de 500 gr aproximadamente de este material, lo

introducimos con cuidado en una fiola de capacidad de 500 ml, a continuación

llenamos con agua hasta la marca indicada, determinando previamente la

cantidad de agua añadida. Luego agitamos enérgicamente y con mucho cuidado,

para luego completar con agua hasta la marca.

RESULTADOS

a) Peso específico de masa

W0

Pe

V Va

Pe =Peso Específico de Masa.

V= Volumen del frasco (cm3)

Wo = Peso en el aire de la muestra secada en estufa (gr).

Va = Peso en (gr) o volumen (cm3) del agua añadida al frasco

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 14

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

Datos:

Pesofiola = 200g

V = 500 cm3

Pesofiola + agua = 455g

Pesofiola + agua + muestra = 955g

Pesomuestra = Pesofiola + agua + muestra - Pesofiola + agua = 955g - 455g = 500g

(Peso inicial de la muestra)

Pesotara = 120g

Pesotara + agua + muestra = 935g

Pesotara + muestra = 616g (secado al horno)

Pesoanhidro muestra = 616g - 120g = 496g (Wo)

Va = 455g - 200g = 255g

496

Pe 2.02 g / cm 3

500 255

b) Peso específico de masa saturada con superficie seca.

500

Pesss

V - Va

Pesss = Peso específico del material saturado con superficie seca.

V = Volumen del frasco (cm3)

Va= Peso en (gr) o volumen (cm3) del agua añadida al frasco

Datos:

Pesofiola = 200g; V = 500 cm3; Pesofiola + agua = 200g

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 15

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

Va = 455g - 200g = 255g

500

Pesss 2.04 g / cm 3

500 - 255

c) Peso específico aparente

Wo

Pea

(V - Va) - (500 - Wo)

Pea = Peso específico aparente.

V = Volumen del frasco (cm3)

Wo = Peso en el aire de la muestra secada en estufa (gr).

Va = Peso en (gr) o volumen (cm3) del agua añadida al frasco

Datos:

Pesofiola = 200g; V = 500 cm3; Pesofiola + agua = 200g

Va = 455g - 200g = 255g

Pesoanhidro muestra = 616g - 120g = 496g (Wo)

496

Pea 2.06 g / cm 3

(500 - 255) - (500 - 496)

d) Porcentaje De Absorción

500 W 0

Abs *100

W0

Abs = Porcentaje de absorción.

V = Volumen del frasco (cm3)

Wo = Peso en el aire de la muestra secada en estufa (gr).

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 16

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

Va = Peso en (gr) o volumen (cm3) del agua añadida al frasco

Datos:

Pesofiola = 200g; V = 500 cm3; Pesofiola + agua = 200g

Va = 455g - 200g = 255g

Pesoanhidro muestra = 616g - 120g = 496g (Wo)

500 496

Abs ( *100) 0.81%

496

2. PARA EL AGREGADO GRUESO

A. PESO UNITARIO VOLUMÉTRICO

Datos:

Pesocilindro metálico: 11 700g

MEDIDA DIAMETRO ALTURA

1 15.40 30.60

2 15.30 30.70

3 15.35 30.65

4 15.30 30.50

PROMEDIO 15.34 30.61

AREA 184.76

VOLUMEN 5655.85

Entonces:

Vaparente = 5655.85 cm3

1. PESO UNITARIO VOLUMÉTRICO SUELTO

PESOCILINDRO +

MEDIDA PESOMUESTRA(g)

MUESTRA(g)

1 20300.00 8600.00

2 20260.00 8560.00

3 20390.00 8690.00

PROMEDIO 20316.67 8616.67

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 17

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

𝐏𝐞𝐬𝐨 𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐡ú𝐦𝐞𝐝𝐨 𝐬𝐮𝐞𝐥𝐭𝐨)

P.U.V.suelto = 𝑽𝒐𝒍𝒖𝒎𝒆𝒏 𝒂𝒑𝒂𝒓𝒂𝒓𝒆𝒏𝒕𝒆

𝟖𝟔𝟏𝟔.𝟔𝟕𝐠

P.U.V.suelto = 𝟓𝟔𝟓𝟓.𝟖𝟓 𝐜𝐦𝟑

P.U.V.suelto = 1.52 g/cm3

2. PESO UNITARIO VOLUMÉTRICO COMPACTADO

PESOCILINDRO +

MEDIDA PESOMUESTRA(g)

MUESTRA(g)

1 21810.00 10110.00

2 21790.00 10090.00

3 22150.00 10450.00

PROMEDIO 21916.67 10216.67

𝐏𝐞𝐬𝐨 𝐦𝐮𝐞𝐬𝐭𝐫𝐚 (𝐡ú𝐦𝐞𝐝𝐨 𝐜𝐨𝐦𝐩𝐚𝐜𝐭𝐚𝐝𝐨)

P.U.V.compactado= 𝑽𝒐𝒍𝒖𝒎𝒆𝒏 𝒂𝒑𝒂𝒓𝒂𝒓𝒆𝒏𝒕𝒆

𝟏𝟎𝟐𝟏𝟔.𝟔𝟕𝐠

P.U.V.compactado =

𝟓𝟔𝟓𝟓.𝟖𝟓 𝐜𝐦𝟑

P.U.V.compactado = 1.81 g/cm3

B. GRANULOMETRÍA

Peso inicial: 6000g

DATOS DE GRANULOMETRIA

PESO DEL PESO DEL TAMIZ + PESO DE LA PESO

TAMIZ TAMIZ(gr) MUESTRA(gr) MUESTRA(gr) COMPENSADO

3" 455 455 0 66.875

2 1/2" 475 475 0 66.875

2" 465 465 0 66.875

1 1/2" 495 495 0 66.875

1" 465 465 0 66.875

3/4" 480 2160 1680 1746.875

1/2" 495 2435 1940 2006.875

3/8" 470 2315 1845 1911.875

TOTAL 5465 6000.000

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 18

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

TABLA DE GRANULOMETRIA

PESO %PESO %PESO RETENIDO

TAMIZ DIAMETRO % QUE PASA

RETENIDO RETENIDO ACUM

3" 76.2 66.875 1.115 1.115 98.885

2 1/2" 63.5 66.875 1.115 2.229 97.771

2" 50.8 66.875 1.115 3.344 96.656

1 1/2" 38.1 66.875 1.115 4.458 95.542

1" 25.4 66.875 1.115 5.573 94.427

3/4" 19.05 1746.875 29.115 34.688 65.313

1/2" 12.7 2006.875 33.448 68.135 31.865

3/8" 9.525 1911.875 31.865 100.000 0.000

TOTAL 6000 100.000 219.542

CONCLUSIÓN

MODULO DE FINURA DEL AGREGADO

2.195416667

GRUESO

% QUE PASA

120.000

100.000

80.000

60.000

% QUE PASA

40.000

20.000

0.000

1 10 100

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 19

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

C. PESOS ESPECÍFICOS

1. PARA AGREGADO GRUESO

EQUIPO

Canastilla metálica de alambre, con abertura no mayor de 3 mm.

Horno o estufa, capaz de mantener una temperatura de 110° C ± 5° C.

PREPARAMOS LA MUESTRA

Mediante el método de separar en cuatro partes un acumulado del material

seleccionamos 6.000kg del agregado que vamos a ensayar.

PROCEDIMIENTO

1º) Luego de un lavado completo para eliminar el polvo y otra impurezas

superficiales de las partículas, secamos la muestra hasta que tenga que presente

un peso constante (100° C - 110° C).

2º) Se satura la muestra durante 24 horas.

3º) Sacamos la muestra del agua y hacemos el secado de toda película de agua

visible, aunque la superficie de las partículas aún aparezca húmeda.

4º) Obtenemos el peso de la muestra bajo la condición de SSS.

5º) Después de pesar, colocamos de inmediato la muestra saturada con superficie

seca en la canastilla metálica y se sumerge en agua, luego determinamos su peso

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 20

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

en agua.

6º) Secamos nuevamente la muestra en el horno hasta obtener un peso constante, a

una temperatura de 100° C a 110°C, la dejamos enfriar hasta temperatura

ambiente y luego la pesamos.

Datos:

Peso agregado seco al horno (SSS) = 5.350 kg…….(A)

Peso canastilla en el aire= 2.540 kg

Peso canastilla sumergida= 1.840 kg

Peso canastilla + grava sumergida= 5.400 kg

Peso grava sumergida= 3.560 kg…….(C)

Peso de la muestra seca en aire = 3.060 kg…….(B)

RESULTADOS

a) Peso específico masa.

A

Pe

BC

Pe = Peso Específico de Masa.

A = Peso en el aire, de la muestra seca al horno (kg.)

B = Peso en el aire de la muestra (kg.)

C = Peso en el agua de la muestra (kg.)

Datos:

A = 5.350 kg

B = 5,600 kg

C = 3.560 kg

5.350 𝑘𝑔

𝑃𝑒 = = 2.62

5.600 𝑘𝑔 − 3.560 𝑘𝑔

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 21

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

b) Peso específico de masa saturada con superficie seca.

B

Pe( sss )

B C

Pe(sss) = Peso específico de masa saturada con superficie seca.

B = Peso en el aire de la muestra saturada con superficie seca (kg.)

C = Peso en el aire, de la muestra saturada (kg.)

Datos:

B = 5,600 kg

C = 3.560 kg

5.600 kg

𝑃𝑒(𝑆𝑆𝑆) = = 2.75

5.600 kg − 3.560 𝑘𝑔

c) Peso específico aparente

A

Pea

AC

Pea = Peso específico aparente.

A = Peso en el aire, de la muestra seca al horno (kg.)

C = Peso en el aire, de la muestra saturada (kg.)

Datos:

A = 5.350 kg

C = 3.560 kg

5.350 𝑘𝑔

𝑃𝑒𝑎 = = 2.99

5.350 𝑘𝑔 − 3.560 𝑘𝑔

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 22

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

Porcentaje de absorción del agregado grueso.

B A

Abs

A

Abs = Porcentaje de absorción.

A = Peso en el aire, de la muestra seca al horno (kg.)

B = Peso en el aire de la muestra saturada con superficie seca (kg.)

Datos:

A = 5.350 kg

B = 5,600 kg

5.600 𝑘𝑔 − 5.350 𝑘𝑔

𝐴𝑏𝑠 = = 0.047

5.350 𝑘𝑔

d) Resistencia a la abrasión.

Es la exposición que representan los agregados sometidos a fuerzas de

impacto y al desgaste por abrasión y frotamiento ya sea de carácter

hidráulico o mecánico.

1. Equipo.

- Balanza.

- Horno de Circulación Interna.

- Máquina de Los Ángeles.

- Tamiz Nº 12.

2. Procedimiento.

Se coge una muestra de material grueso ( Wi = 5350 gr ), previamente

lavada y secada a peso constante; luego se procede a ingresar dicho material

a la máquina de los Ángeles junto con su respectiva carga abrasiva para este

tipo de gradación, la cual está constituida por 8 esferas de acero. Se procede

a activar la máquina y una vez completado el ciclo de 500 vueltas, la

máquina se apagará automáticamente; procedemos a sacar el material y se lo

pasa por el tamiz Nº 12 El material retenido se pesó.

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 23

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

% de Desgaste = (5350-peso retenido en el tamiz N° 12)*100/5350

Donde:

Peso seco inicial = 5350 gr.

Peso seco final = 3604 gr.

% de Desgaste = (5350 – 3604)*100/5350

% de desgaste = 32.64 %

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 24

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

VI. CONCLUSIONES.

Se logro determinar el valor de las propiedades físico- mecánicas de los

agregados: contenido de humedad, peso unitario volumétrico, pesos

específicos, granulometría, modulo de finura,etc.

Determinamos la granulometría de los agregados fino y grueso

Se logro determinar la humedad del agregado fino y grueso.

Se determino el peso volumétrico unitario en estado suelto y compactado de

los agregados.

Determinamos el módulo de finura de los agregados.

CUADRO DE RESULTADOS (Resumen)

AGREGADO AGREGADO

PROPIEDAD FINO GRUESO

CONTENIDO DE HUMEDAD 15.95% ____

PESO UNITARIO VOLUMÉTRICO (suelto) 1.18 g/cm3 1.52 g/cm3

PESO UNITARIO VOLUMETRICO (compactado) 1.50 g/cm3 1.81 g/cm3

MODULO DE FINURA 1.99 2.195416667

PESO ESPECÍFICO DE MASA 2.02 2.62

PESO ESPECÍFICO DE MASA SSS 2.04 2.75

PESO ESPECÍFICO APARENTE 2.06 2.99

PORCENTAJE DE ABSORCIÓN 0.81% 0.05%

BIBLIOGRAFIA

Laboratorio De Ensayo De Materiales – FIC – UNI Tecnología del concreto para

Residentes, Supervisores y Proyectistas.

www.monogafias.com

http://www.perfomallas.com/tamiz_tabla.html

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 25

UNIVERSIDAD NACIONAL DE CAJAMARCA INGENIERIA CIVIL

ANEXOS

TABLA DE TAMICES

Descripción Diametro Nº Luz

Tamices Norma ASTM E - 11/95 8" 2" 50,00 mm

Tamices Norma ASTM E - 11/95 8" 11/2" 37,50 mm

Tamices Norma ASTM E - 11/95 8" 11/4" 31,50 mm

Tamices Norma ASTM E - 11/95 8" 1" 25,00 mm

Tamices Norma ASTM E - 11/95 8" 3/4" 19,00 mm

Tamices Norma ASTM E - 11/95 8" 0,53" 13,20 mm

Tamices Norma ASTM E - 11/95 8" 1/2" 12,50 mm

Tamices Norma ASTM E - 11/95 8" 3/8" 9,50 mm

Tamices Norma ASTM E - 11/95 8" 5/16" 8,00 mm

Tamices Norma ASTM E - 11/95 8" 1/4" 6,30 mm

Tamices Norma ASTM E - 11/95 8" 3,50 5,60 mm

Tamices Norma ASTM E - 11/95 8" 4 4,75 mm

Tamices Norma ASTM E - 11/95 8" 5 4,00 mm

Tamices Norma ASTM E - 11/95 8" 6 3,35 mm

Tamices Norma ASTM E - 11/95 8" 7 2,80 mm

Tamices Norma ASTM E - 11/95 8" 8 2,36 mm

Tamices Norma ASTM E - 11/95 8" 10 2,00 mm

Tamices Norma ASTM E - 11/95 8" 12 1,00 mm

Tamices Norma ASTM E - 11/95 8" 14 1,40 mm

Tamices Norma ASTM E - 11/95 8" 16 1,18 mm

Tamices Norma ASTM E - 11/95 8" 18 1,00 mm

Tamices Norma ASTM E - 11/95 8" 20 0,850 mm

Tamices Norma ASTM E - 11/95 8" 25 0,710 mm

Tamices Norma ASTM E - 11/95 8" 30 0,600 mm

Tamices Norma ASTM E - 11/95 8" 35 0,500 mm

Tamices Norma ASTM E - 11/95 8" 40 0,425 mm

Tamices Norma ASTM E - 11/95 8" 45 0,355 mm

Tamices Norma ASTM E - 11/95 8" 50 0,300 mm

Tamices Norma ASTM E - 11/95 8" 60 0,250 mm

Tamices Norma ASTM E - 11/95 8" 70 0,212 mm

Tamices Norma ASTM E - 11/95 8" 80 0,180 mm

Tamices Norma ASTM E - 11/95 8" 100 0,150 mm

Tamices Norma ASTM E - 11/95 8" 120 0,125 mm

Tamices Norma ASTM E - 11/95 8" 140 0,106 mm

Tamices Norma ASTM E - 11/95 8" 170 0,090 mm

Tamices Norma ASTM E - 11/95 8" 200 0,075 mm

Tamices Norma ASTM E - 11/95 8" 230 0,063 mm

Tamices Norma ASTM E - 11/95 8" 270 0,053 mm

Tamices Norma ASTM E - 11/95 8" 325 0,045 mm

Tamices Norma ASTM E - 11/95 8" 400 0,038 mm

TECNOLOGIA DE LOS MATERIALES DE CONSTRUCCION 26

Вам также может понравиться

- MaderaДокумент49 страницMaderaTom JackОценок пока нет

- Norma técnica ladrillos especificaciones resistenciaДокумент5 страницNorma técnica ladrillos especificaciones resistenciaTom JackОценок пока нет

- Concreto Armado Columnas PDFДокумент55 страницConcreto Armado Columnas PDFRichard Ismael Jimenez LabajosОценок пока нет

- YESOSДокумент6 страницYESOSTom JackОценок пока нет

- Osce Valorizaciones y Liquidacion de ObraДокумент35 страницOsce Valorizaciones y Liquidacion de Obravivo por rossy100% (2)

- 02pistasyveredas-Costos UnitДокумент14 страниц02pistasyveredas-Costos UnitTom JackОценок пока нет

- Ejemplo de Valorización A PU y SAДокумент9 страницEjemplo de Valorización A PU y SAAnonymous HJy1e8Оценок пока нет

- Ladrillo 1Документ9 страницLadrillo 1jose diazОценок пока нет

- 3.bases Estandar LP ObrasДокумент63 страницы3.bases Estandar LP ObrasholaОценок пока нет

- Concreto Armado Columnas PDFДокумент55 страницConcreto Armado Columnas PDFRichard Ismael Jimenez LabajosОценок пока нет

- Analisis de Precios Unitarios Rev1Документ17 страницAnalisis de Precios Unitarios Rev1Dario BozaОценок пока нет

- Disenos Experimentales WOP PДокумент88 страницDisenos Experimentales WOP PManuel Fabian Bacab EkОценок пока нет

- Manual EtabsДокумент45 страницManual EtabsLourdes Diez Gutierrez75% (4)

- Transportar Base de Datos S10Документ2 страницыTransportar Base de Datos S10Albert FrankОценок пока нет

- Elaboracion Por El Metodo Pert CPM PDFДокумент11 страницElaboracion Por El Metodo Pert CPM PDFsaultromeОценок пока нет

- Entorno de La EmpresaДокумент12 страницEntorno de La EmpresaTom JackОценок пока нет

- Elaboracion Por El Metodo Pert CPM PDFДокумент11 страницElaboracion Por El Metodo Pert CPM PDFsaultromeОценок пока нет

- Manual de Construcción para Maestros de Obra PDFДокумент104 страницыManual de Construcción para Maestros de Obra PDFYhanОценок пока нет

- ANA - Plan Nacional RRHHДокумент32 страницыANA - Plan Nacional RRHHTom JackОценок пока нет

- Clases de Administración I-La Empresa 2016Документ80 страницClases de Administración I-La Empresa 2016Tom JackОценок пока нет

- Evolución Del Transporte en El PeruДокумент5 страницEvolución Del Transporte en El PeruTom JackОценок пока нет

- Administracion Estrategica - Transformers InmobiliariaДокумент5 страницAdministracion Estrategica - Transformers InmobiliariaTom JackОценок пока нет

- Precios y CantidadesДокумент3 страницыPrecios y CantidadesTom JackОценок пока нет

- TraficoVehicularV1 0Документ6 страницTraficoVehicularV1 0Yamid NogueraОценок пока нет

- PNDT 2004 2013.desbloqueadoДокумент42 страницыPNDT 2004 2013.desbloqueadoTom JackОценок пока нет

- Manual - Conceptos CartográficosДокумент21 страницаManual - Conceptos CartográficosAngieBarriosОценок пока нет

- Cantos GuatemaltecosДокумент9 страницCantos GuatemaltecosBenjamín Romero50% (6)

- Gestión residuos sólidos ChillaДокумент13 страницGestión residuos sólidos ChillasoniaОценок пока нет

- Gran Clasificacion Sub Base GranularДокумент1 страницаGran Clasificacion Sub Base GranularDiego LozadaОценок пока нет

- Straw 2012 ResumenДокумент12 страницStraw 2012 Resumennautilus81100% (1)

- Planificación 3Документ4 страницыPlanificación 3Fabian CaliОценок пока нет

- 1clasificacion Visual de Suelos - CompressДокумент13 страниц1clasificacion Visual de Suelos - CompressAnyiОценок пока нет

- Caso PanacaДокумент18 страницCaso PanacaDEISY MONCAYOОценок пока нет

- La Mejor Explicación de Qué Es Coaching Que He LeídoДокумент16 страницLa Mejor Explicación de Qué Es Coaching Que He LeídoJuancarlos Duran EneagramaYcoaching100% (1)

- Unidad 1 Metricas de Desarrollo de Software PSPДокумент25 страницUnidad 1 Metricas de Desarrollo de Software PSPEdd POОценок пока нет

- Taller #2 de Probabilidades2tallerДокумент3 страницыTaller #2 de Probabilidades2tallergeraldine100% (1)

- Proyecto de Investigacion de NutricionДокумент20 страницProyecto de Investigacion de Nutricionupollera50% (2)

- Diseño Del Sistema de Gestión Ambiental Bajo La Norma Iso 14001 para El Centro de Formación Juvenil Buen Pastor de CaliДокумент141 страницаDiseño Del Sistema de Gestión Ambiental Bajo La Norma Iso 14001 para El Centro de Formación Juvenil Buen Pastor de CaliAlejandro Herrera BoteroОценок пока нет

- Sintagmas CuarentenaДокумент9 страницSintagmas CuarentenaAna Rosa Hernandez HernandezОценок пока нет

- Registros de ExperienciasДокумент55 страницRegistros de Experienciasdocentesdelsur171175% (4)

- Ficha Estudiantes NEE 2017Документ1 страницаFicha Estudiantes NEE 2017Otoniel Castillo BaguaОценок пока нет

- Porque y Como Abrazar El AbsurdoДокумент4 страницыPorque y Como Abrazar El Absurdovaleriasotohoyos123Оценок пока нет

- Migración de Versiones de Software Sin InterrupciónДокумент5 страницMigración de Versiones de Software Sin InterrupciónJames HuberОценок пока нет

- AutobiografíaДокумент6 страницAutobiografíaAndreaSantanaОценок пока нет

- Reconocemos nuestras característicasДокумент7 страницReconocemos nuestras característicasJose Espinoza Policarpo67% (3)

- Direcciones de Coaching LinksДокумент33 страницыDirecciones de Coaching LinksAlejandro De Labra CaballeroОценок пока нет

- Programa Ecuaciones Diferenciales Ordinarias 0709Документ5 страницPrograma Ecuaciones Diferenciales Ordinarias 0709Ricardo GonzalezОценок пока нет

- Cementera SamperДокумент6 страницCementera SamperBrayner Enrique Bedoya AlarconОценок пока нет

- Guía de estudio de Química I: Estados de agregación y cambios químicosДокумент6 страницGuía de estudio de Química I: Estados de agregación y cambios químicosRodolfo Tellez WolfОценок пока нет

- HP Pavilion Dv4-2016laДокумент2 страницыHP Pavilion Dv4-2016laHP_PSGОценок пока нет

- Proyecto Grupal - Pregrado: Módulo Nivel Académico Nombre Del ProyectoДокумент4 страницыProyecto Grupal - Pregrado: Módulo Nivel Académico Nombre Del ProyectoIsaac QuiñonezОценок пока нет

- 02.experimento AleatorioДокумент4 страницы02.experimento AleatorioAnonymous 61pb2JmqОценок пока нет

- El Neoestructuralismo Sociologico-JOSÉ ANTONIO NOGUERAДокумент28 страницEl Neoestructuralismo Sociologico-JOSÉ ANTONIO NOGUERAFernanda Sánchez100% (1)

- Problemas BayesДокумент2 страницыProblemas BayesAngel HernandezОценок пока нет

- SEMINARIO TECNOLOGÍA 2016-I (Katherine Vega) PDFДокумент97 страницSEMINARIO TECNOLOGÍA 2016-I (Katherine Vega) PDFKaty Vega CastilloОценок пока нет

- Reserva San Fernando IcaДокумент11 страницReserva San Fernando IcaYelka MaresОценок пока нет