Академический Документы

Профессиональный Документы

Культура Документы

Informe Concentración de Minerales - Laboratorio 1. UNAP

Загружено:

AddanAlejandroAlfaroAvilaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Informe Concentración de Minerales - Laboratorio 1. UNAP

Загружено:

AddanAlejandroAlfaroAvilaАвторское право:

Доступные форматы

SUMARIO

La determinación de la malla de corte para la recuperación metalúrgica, es un proceso que

ayuda a conocer cuál es la granulometría adecuada para obtener concentrados con leyes

óptimas. Esto permite reducir costos por evitar la sobremolienda de la mena o tener que

realizar una remolienda por subliberación.

Objetivo General: Cuantificar el efecto del porcentaje de la malla de corte en la

recuperación de cobre.

Objetivos Específicos

Determinar la ley de Cu para un concentrado primario obtenido.

Calcular recuperación metalúrgica, recuperación en peso y razón de concentración.

Se realizó una experiencia de laboratorio realizando pruebas de flotación primaria, para

poder determinar la malla de corte de una mena sulfurada de cobre. Que permitan poder

reconocer los tiempos óptimos de tratamiento de molienda de una pulpa, los grados de

liberación de las menas, los efectos que provocan las partículas gruesas con poco

liberación, las finas y ultra finas en el procesamiento de flotación, así como el impacto en

los resultados de recuperación del concentrado. Se utilizó para el análisis una muestra de

1000 g de material con densidad de 2,69 g/ml, con una rango de tamaño -10#, y una ley de

0,94%.

La investigación abarcó un tratamiento de caracterización de pulpa y procesos de molienda.

Para pasar al procedimiento de flotación y recuperación, seguido de un filtrado, secado y

pulverizado del material flotado que se obtuvo.

La flotación se pudo realizar, dosificando los reactivos de flotación que se utilizaron,

estabilizando la pulpa a un nivel adecuado de pH, haciendo uso de cal viva para modificar

su alcalinidad. Añadiendo los reactivos y haciendo la captación de la espuma, el

concentrado se filtrado, se procede a secar en horno para luego ser masado, y finalmente

pulverizado y analizado químicamente.

El tiempo óptimo de molienda corresponde a 22 minutos, con un pasante acumulado de

60%.

La recuperación metalúrgica máxima obtenida es de 92.91, con una ley de 9.88%.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

The determination of the mesh for the metallurgical recovery, is a process that helps to know what

is the particle size suitable for concentrated with optimal laws. This allows you to reduce costs by

avoiding the sobremolienda of the mena or having to perform a subliberacion for regrind.

General Objective: To quantify the effect of the percentage of the mesh in the recovery of copper.

Specific Objectives

Determine the law of Cu for a primary concentrate obtained.

Calculate metallurgical recovery, recovery in weight and reason for concentration.

The optimum milling time corresponds to 22 minutes, with an accumulated throughput of

60%.

The maximum metallurgical recovery obtained is 92.91, with a law of 9.88%.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

CAPITULO I: INTRODUCCIÓN

Los resultados de recuperación metalúrgica en un proceso de flotación, son indicadores que

permiten evaluar la calidad y eficiencia del tratamiento. Permitiendo determinar los rangos

de tamaños de partícula, en donde se tienen grados de liberación aceptable del mineral

valioso del estéril. El ensayo de laboratorio posibilita encontrar estos rangos buenos, malos

y óptimos. Así mismo, poder tener el respaldo de rechazar materiales que estén fuera de los

rangos buenos y óptimos. Para poder finalmente alcanzar metas propuestas de

recuperaciones metalúrgicas.

Se logra poder proyectar el ensayo de laboratorio a escalas mayores de grandes plantas de

flotación, en las que se podrá manejar información empírica al momento de tomar

decisiones sobre flotar materiales con una granulometría determinada. O si se debería

aplicar procesos de conminución para reducir la cantidad de material grueso, o bien realizar

una clasificación previa para eliminar la cantidad de finos que pudieran también reducir la

eficiencia de la flotación y en consecuencia entregar un producto no tan óptimo o

simplemente malo.

De material preparado, se obtuvo una muestra de 1000 gramos de mena sulfurada de cobre,

constituida por material -10#, con densidad de 2,69 g/ml. Se caracteriza una pulpa, la que

es llevada a molienda con un Cp de material sólido de 68%, el molino de bolas debe estar

completamente limpio y con la carga de bolas apropiada.

La molienda se realizó a diferentes tiempos, para luego realizar análisis de flotación

primaria, variando los porcentajes de pasante acumulado de 40, 50, 60, 70 y 80 porciento.

La pulpa recuperada de la molienda es vaciada a una celda de flotación de 2,5 litros; las

bolas y el molino son lavadas de manera cuidadosa, de tal modo que no se pierda muestra.

Se lleva la celda al equipo de flotación, el proceso se hará con un Cp de 32%. Una vez

estabilizando el pH de la pulpa a 10,5 y luego agregando los reactivos, se espera durante

un tiempo, denominado tiempo de acondicionamiento, para luego proceder a aumentar la

presión de aire a 30 LMP AIR. Se procesa por un periodo de tiempo cercano a 10 minutos,

en el que se procede retirar la espuma conformada por las burbujas que ascendieron con el

material valioso adherido a ellas.

El material recuperado, denominado concentrado se lleva a filtración y luego es secado en

el horno, por un tiempo bastante prolongado. Una vez bien seco, se retira del horno, se

masa para continuar luego a pulverizarlo y el material pulverizado se lleva a análisis

químico.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

1.1 Objetivo General: Cuantificar el efecto del porcentaje de la malla de corte en la

recuperación de cobre.

1.2 Objetivos Específicos

Determinar la ley de Cu para un concentrado primario obtenido.

Calcular recuperación metalúrgica, recuperación en peso y razón de

concentración.

Determinación del tiempo óptimo de molienda.

1.3 Materiales y Equipo Utilizados

Molino de bolas y cargas de bolas (1, 1.25 y 1,5 pulgadas).

pH-metro.

1000 g de mineral y cal.

Celda de flotación.

Equipo de flotación.

Reactivos de flotación (colector SF-113, colector auxiliar A-223, mezcla espumante).

Bandejas y jeringas

Equipo de filtración.

Horno secador.

Pulverizador.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

CAPITULO II: ANTECEDENTES TEÓRICOS

2.1 Objetivos de la Flotación

La flotación es un proceso de separación y recuperación de especies a partir de una

pulpa, utilizando las propiedades hidrofóbicas del compuesto. Se trata de un sistema

trifásico, porque presenta especies sólidas, líquidas y gaseosas con una distribución de

tamaños que la caracteriza. (Ver Anexo Fig.1).

La separación realizada por flotación es el resultado de procesos fisicoquímicos que

suceden en las interfases sólido-líquido, líquido-gas y sólido-gas. Esta técnica de

concentración hace aprovechamiento de las diferencias entre las propiedades superficiales

del mineral o especies valiosas, y la ganga.

En términos generales, la flotación consiste en la adhesión de las partículas sólidas a

burbujas debido a las propiedades hidrofóbicas, en la celda de flotación. Se tienen de este

modo partículas hidrófobas, es decir, no son inmiscibles con el agua, siendo incapaces de

interactuar con las moléculas de agua, por el contrario las partículas hidrofílicas tienen

afinidad con el agua. (Ver Anexo Fig. 2).

Las partículas están en suspensión en una pulpa y cuando son adheridas a las burbujas

ascienden a una nueva fase compuesta de espuma, esta espuma es recuperada junto con las

partículas hidrofóbicas que generan el concentrado; mientras que la pulpa con las partículas

que no lograron recuperarse pasan a conformar la cola o relave. En la mayoría de los

sistemas de flotación, se obtiene una partícula hidrofóbica por la impregnación selectiva de

los surfactantes llamados colectores.

Al ingresar la pulpa al proceso, se inyecta aire para poder formar burbujas, que son los

centros sobre los cuales se adhieren las partículas sólidas, el agregado burbuja-partícula

debe poder mantenerse luego de dejar la superficie de la pulpa e ingresar a la fase espuma,

debe adquirir la forma de una espuma estable para que sea posible su desplazamiento y

recuperación. (Ver Anexo Fig. 3).

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

2.1 Grado de liberación

Se define al grado de liberación como la fracción o porcentaje de especie valiosa en una

partícula sólida. Es necesario para lograr una buena concentración que las especies que

constituyen la mena estén bien liberadas, en general el mineral que es extraído del

yacimiento tiene un bajo grade de liberación, es por ello que para aumentarlo, se requiere la

reducción de tamaño de las partículas a procesar, para ello el material es pasado por los

procesos de chancado y molienda. (Ver Anexo Fig. 4).

En la mayoría de los minerales, se tienen un adecuado grado de liberación moliendo a

tamaños cercanos a los 100 micrones (0,1 mm). En la figura 5 se pueden observar distintos

tipos de partículas mixtas según su grado de liberación, se tiene: Blanco, negro y rayadas,

que corresponden a los minerales X, Y y Z presentes dentro de la muestra.

Considerando al mineral blanco como valioso y a los demás como ganga, se tienen

partículas liberadas (más del 80% del valioso), que se están prácticamente libres de ganga y

con presencia exclusiva del mineral de interés. Las parcialmente liberadas (más del 15% del

valioso), en las que se observa la presencia de valioso y estériles en la superficie de la

partícula.

La ganga liberada cuenta casi solamente con inertes (menos del 15% del valioso), no sólo

en la superficie, sino que también dentro de sólido. Finalmente, las partículas ocluidas son

aquellas que cuentan con la presencia tanto de inertes como de mineral de interés, pero este

último se encuentra contenido en el interior de la partícula, completamente cubierto de

ganga. Es por ello que surge una relación empírica entre la recuperación y la ley del

concentrado. (Ver Anexo Fig. 6). Esta relación expone que al maximizar la recuperación

del mineral de interés, la ley de éste se minimiza y viceversa, por lo que se puede concluir

que es necesario encontrar un punto óptimo técnico-económico que se adecue a las metas u

objetivos de la operación.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

2.2 Hidrofobicidad

Los minerales pueden presentar diferentes características respecto a su afinidad con el

agua, clasificándose éstos como hidrofílicos o hidrofóbicos. Las especies que no

interactúan con los dipolos del agua son aquellos minerales apolares, quienes poseen

propiedades hidrofóbicas. Algunos ejemplos de esta clase de minerales son el azufre

nativo, grafito y los minerales sulfurados en general. Al contrario, las especies que

interactúan con los dipolos del agua son los minerales polares, con propiedades

hidrofílicas, los más representativos son los óxidos. Los minerales se polarizan producto

del proceso de conminución.

La selectividad de la separación depende tanto del tipo y la cantidad de reactivos

utilizados como del pH del sistema.

2.3 Reactivos de Flotación

Son uno de los insumos más importantes en el proceso, debido a que la mayor

cantidad de especies que poseen una flotabilidad alta natural es muy reducida. Éstos

reactivos se dividen en colectores, espumantes y modificadores.

Colectores

Su principal función es otorgar propiedades hidrofóbicas a las superficies de

los minerales para que éstos se peguen en las burbujas.

Espumantes

Éstos permiten generar espumas estables, resistentes y con tamaño de

burbuja apropiado.

Modificadores

Actúan sobre la superficie de los minerales, modificando sus propiedades

hidrofóbicas, aumentando la selectividad del proceso. Pueden ser de tres

tipos: modificadores de pH, activadores y depresores.

- Modificadores de pH: Intensifican o reducen la acción de los

colectores. Ácidos y bases, como HCl, NaOH, etc.

- Activadores: Son químicos orgánico o inorgánicos que ayudan al

colector a adsorberse en la superficie del mineral a flotar.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

- Depresores: Impiden la acción del colector en

la superficie del mineral

Otros aditivos

Aditivos como la cal sirven para estabilizar la acidez de la mezcla en un

valor de pH adecuado, proporcionan un ambiente adecuado para que ocurra

el proceso.

2.4 Mecanismos de flotación

La flotación puede dividirse en dos etapas, una etapa de colección y otra de separación.

La colección consiste en la formación del agregado partícula-burbuja, conocido como

mineralización de la partícula; el fenómeno consiste en tres sub-etapas, colisión,

adhesión y estabilización. (Ver Anexo Fig. 7).

La colisión consiste en el instante en que una partícula entra en contacto físico directo

con una burbuja, influye principalmente el tamaño de la partícula, ya que si ésta es muy

pequeña es probable que su trayectoria se vea muy afectada por la turbulencia del

fluido, no así en el caso de un sólido de mayor tamaño, quien al verse menos afectado,

tiene una mayor probabilidad de colisión con la burbuja.

La adhesión consiste en que una vez que la partícula entra en contacto con la burbuja,

ésta debe penetrar la capa de líquido de la interfase gas-líquido para que pueda

realizarse la adsorción. Existe un tiempo de contacto de ambas superficies, ya que una

vez ocurrida la colisión, la partícula tiende a deslizarse a lo largo de la capa de la

burbuja. El tiempo necesario para que la adhesión se haga efectiva se conoce como

tiempo de inducción y debe ser menor al tiempo de contacto, ya que sino el sólido se

desprenderá de la superficie de la burbuja.

Luego ocurre la etapa de estabilización, donde la partícula debe mantenerse adherida a

la superficie de la burbuja el tiempo suficiente hasta llegar a la fase de espuma. Para

que esto ocurra, el agregado formado por la partícula debe ser suficientemente fuerte

para no disociarse y la burbuja debe ser capaz de poder levantar la partícula hasta llegar

a la espuma; para que esto sea posible, la densidad del agregado partícula-burbuja debe

ser menor a la densidad del agua.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

2.5 Variables del Proceso de Flotación

Las variables que afectan el proceso de flotación de minerales son las siguientes:

Granulometría de la mena: Es de importancia debido que la flotación

requiere de que las especies minerales valiosas tengan un adecuado grado de

liberación para su concentración.

Tipo y dosificación de los reactivos: La eficiencia del proceso dependerá

de la selección de la mejor fórmula de reactivos y la cantidad requerida de

los mismos en el proceso.

Porcentaje de sólidos: Existe un porcentaje de sólidos óptimo para el

proceso que tiene influencia en el tiempo de residencia del mineral.

Tiempo de residencia en las celdas: Este dependerá de la cinética de

flotación de los minerales, del volumen de las celdas y del porcentaje de

sólidos de la pulpa en las celdas.

El pH de la pulpa: La regulación del pH en flotación es sumamente

sensible, en especial cuando se trata de flotación selectiva. Cada fórmula de

reactivos tiene un pH óptimo en el cual se obtendrá el mejor resultado.

Aireación y acondicionamiento de la pulpa: La aireación permitirá

aumentar o retardar la flotación en beneficio de la recuperación o de la ley,

respectivamente. El aire es uno de los elementos imprescindibles en el

proceso de flotación, junto con el mineral y el agua.

Calidad del agua: En las plantas es un problema la disponibilidad del agua,

en general se usa el agua de recirculación de espesadores, la que contiene

cantidades residuales de reactivos y sólidos en suspensión. Además el agua

que se agrega para ayudar a rebalsar la espuma, debe de tener una calidad

aceptable.

2.6 Evaluación del Proceso de Flotación

Se utilizan índices que permiten la evaluación del proceso de flotación, como la

recuperación metalúrgica, recuperación en peso, razón de concentración y razón de

enriquecimiento.

Recuperación metalúrgica: Es la razón entre la masa del material útil obtenido

en el concentrado y la masa del material de la alimentación.

Recuperación en peso: Es la razón entre la masa del concentrado y la masa de

la alimentación.

Razón de concentración: Es la razón entre la masa de alimentación y la masa

de concentrado.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

Razón de enriquecimiento: Es la razón entre la ley del

componente deseado en el concentrado y la ley del mismo componente en la

alimentación.

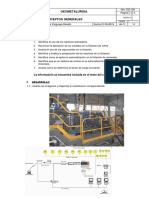

CAPITULO III: PROCEDIMIENTO

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

CAPITULO: DATOS EXPERIMENTALES

Grupo Fi (%) Peso de concentrado (g) Ley de Cu (%)

1 40 31,4 8,17

2 50 117,8 7,22

3 60 88,4 9,88

4 70 180,1 4,64

5 80 260,7 2,75

Ley de alimentación (%) 0,94

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

CAPITULO: RESULTADOS Y DISCUSIÓN

Rf Rp Rc Tiempo

27,290 3,140 31,847 7,9746

90,480 11,780 8,489 15,012

92,910 8,840 11,312 22,049

88,900 18,010 5,552 29,087

76,270 26,070 3,836 36,124

100 10.0

90 9.0

Recuperación Metalúrgica (Rf)

80 8.0

70 7.0

60 6.0

50 5.0

Rf

40 4.0

Ley de Cu

30 3.0

20 2.0

10 1.0

0 0.0

40 50 60 70 80

Pasante Acumulado (Fi %)

Existe una relación empírica entre la recuperación y la ley del concentrado, la cual

manifiesta que al maximizar la recuperación del material de interés, la ley de éste se

minimiza. Por lo que se necesita encontrar un punto óptimo.

Se observa de la tabla que se consiguen recuperaciones metalúrgicas elevadas, en

tiempos de molienda que van desde los 15 a 23 minutos aproximadamente, ya que

se evita que se produzca una subliberación o sobreliberación por falta o exceso de

molienda.

La segregación de finos y la intensa agitación de las maquinas de flotación, conlleva

a productos de concentración de más baja ley. La mayor parte de las pérdidas de

mineral valioso se debe a las lamas, que corresponden a las partículas que tienen un

tamaño menor al requerido, por ejemplo bajo 200 mallas Tyler, esto afecta el

proceso de recuperación metalúrgica.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

La tendencia de los resultados demuestra la influencia del

tamaño de partícula, es decir, la distribución granulométrica sobre la recuperación

metalúrgica, ya que a tamaños de partícula con poca liberación de la especie valiosa

no se logran buenas recuperaciones, y en partículas demasiado finas la formación de

lamas genera problemas de adhesión de las partículas con las burbujas, en

consecuencia la recuperación tampoco es óptima.

De la gráfica se observa que para el 60% de pasante acumulado se obtiene la

máxima recuperación. Y a menor pasante se da cuentas de una baja recuperación,

debido a la falta de liberación de la especie valiosa, por ejemplo, para el 40%

acumulado pasante se tiene una recuperación de 27,29% Cu, lo que indica que cerca

del 72,7% de Cu se pierde en el relave. A medida que aumenta la cantidad de

pasante acumulado, también asciende la recuperación. La recuperación empieza a

descender al pasar el 60% de pasante acumulado, debido a la deficiencia de

adhesión.

CONCLUSIONES

El tiempo óptimo de molienda corresponde a 22 minutos, en la malla de corte N°

60.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

ANEXOS

CAPITULO ANEXOSNEXOS DE IMAGENES

Figura 1: Fases sólida, líquida y gaseosa del proceso de flotación.

Figura 2: Partículas hidrofóbicas adhiriéndose a las burbujas,

mientras las hidrofílicas quedan en suspensión.

Figura 3: Espuma con partículas sólidas flotadas.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

Figura 4: Ubicación de los procesos de conminución chancado

y molienda del material dentro de la flotación.

Figura 5: Partículas libres y mixtas producidas en la fragmentación de una muestra, se

observan la variedad de proporciones y tamaños geométricos de partículas mixtas.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

Figura 6: Curva Recuperación v/s Ley.

Figura 7: Parte polar y apolar de un colector.

Figura 8: Mecanismos de mineralización de una burbuja.

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

ANEXOS DE FORMULAS

a) Recuperación Metalúrgica

𝐶∗𝑐

𝑅 = (𝐹∗𝑓) × 100 (En base a pesos)

𝑐∗(𝑓−𝑡)

𝑅 = (𝑓∗(𝑐−𝑡)) × 100 (En base a leyes)

b) Recuperación en Peso

𝐶

𝑅𝑃 = ( ) × 100 (En base a pesos)

𝐹

𝑓−𝑡

𝑅𝑃 = (𝑐−𝑡 ) × 100 (En base a leyes)

c) Razón de concentración

𝐹

𝑅𝐶 = (𝐶 ) (En base a pesos)

𝑐−𝑡

𝑅𝑃 = (𝑓−𝑡) (En base a leyes)

d) Indice de Enriquecimiento

𝑐

𝐼𝑒 = (𝑓)

Donde:

C: Peso del concentrado

F: Peso de alimentación

c: Ley de concentrado (%)

f:Ley de alimentación (%)

t: Ley de las colas (%)

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

Laboratorio de Concentración de Minerales – Ingeniería Civil de Minas Página

Вам также может понравиться

- Informe N - 3 - Evaluación de La Dosificación Del Colector SF-114Документ29 страницInforme N - 3 - Evaluación de La Dosificación Del Colector SF-114Erick QuirozОценок пока нет

- Informe1 ConcentraДокумент17 страницInforme1 ConcentraVictorManuelFuentesTaucareОценок пока нет

- ConminucionДокумент17 страницConminucionBlanca Mariela Ccari CuentaОценок пока нет

- El Análisis Granulométrico - Tenemos Distintas Formas, Tamaños y Composiciones Químicas Por Los Distintos Minerales Que Lo ConformanДокумент2 страницыEl Análisis Granulométrico - Tenemos Distintas Formas, Tamaños y Composiciones Químicas Por Los Distintos Minerales Que Lo ConformanBryan Rodrigo Tapara FloresОценок пока нет

- Geo Trabajo 2Документ5 страницGeo Trabajo 2Luis ChaconОценок пока нет

- Ejercicios resueltos de capacidad de alimentación y energía circulante en chancadores de mandíbulasДокумент11 страницEjercicios resueltos de capacidad de alimentación y energía circulante en chancadores de mandíbulasKryshna AlvarezОценок пока нет

- Laboratorio 6 - Cianuración en ColumnaДокумент10 страницLaboratorio 6 - Cianuración en ColumnaRalph MedinaОценок пока нет

- GeoДокумент3 страницыGeoRodrigo0% (1)

- APLICACIÓN DE LA TÉCNICA DE MUESTREO POR UN MÉTODO DE PARTICIÓN VERDADERO CON APLICACIÓN DE LA TÉCNICA DE MUESTREO POR RIFLEADO Y DETERMINACIÓN DEL PESO VOLUMÉTRICO DE UN MINERAL DADO A DIFERENTES TAMAÑOS DE PARTÍCULAДокумент11 страницAPLICACIÓN DE LA TÉCNICA DE MUESTREO POR UN MÉTODO DE PARTICIÓN VERDADERO CON APLICACIÓN DE LA TÉCNICA DE MUESTREO POR RIFLEADO Y DETERMINACIÓN DEL PESO VOLUMÉTRICO DE UN MINERAL DADO A DIFERENTES TAMAÑOS DE PARTÍCULALuis Wes Molés0% (1)

- Laboratorio N°2. CONMINUCIÓN-1Документ20 страницLaboratorio N°2. CONMINUCIÓN-1victor felipe jaraОценок пока нет

- Monoeteres PoliglicolicosДокумент14 страницMonoeteres PoliglicolicosFabian Andre Maquera AlcahuamanОценок пока нет

- Lab 2 PCM IIДокумент16 страницLab 2 PCM IIJuan Livia VilcaОценок пока нет

- Proceso de Produccion de Concentrado Cobre Minera AntapacayДокумент13 страницProceso de Produccion de Concentrado Cobre Minera AntapacayjpintomwhОценок пока нет

- Practica5 Modsim SMДокумент2 страницыPractica5 Modsim SMBraulio ala andiaОценок пока нет

- Cristalografía laboratorio mineralogíaДокумент8 страницCristalografía laboratorio mineralogíaraphaelОценок пока нет

- Trabajo 1 9,10,11,12Документ2 страницыTrabajo 1 9,10,11,12Adriana EspinozaОценок пока нет

- Taller 05 - Normativa y Legislación Vigente en SSOДокумент2 страницыTaller 05 - Normativa y Legislación Vigente en SSOEsteban MendozaОценок пока нет

- ELECTROTERMIAДокумент7 страницELECTROTERMIAFrenesi LamedaОценок пока нет

- Chancado y TamizadoДокумент39 страницChancado y TamizadoFernando JorqueraОценок пока нет

- Cap. Ii Cinetica. Alumnos PDFДокумент289 страницCap. Ii Cinetica. Alumnos PDFLiliana LisetОценок пока нет

- Tarea DecimoДокумент7 страницTarea DecimoKaren YaimaОценок пока нет

- Cm3 HRДокумент1 страницаCm3 HRLuis Enrique Stewie ApazaОценок пока нет

- Informe N°1 Preparación MecánicaДокумент23 страницыInforme N°1 Preparación MecánicaLuis TiradoОценок пока нет

- Taller - Aula Lab 5 - CONMINUCIÖN Chancado Calculos 2018Документ9 страницTaller - Aula Lab 5 - CONMINUCIÖN Chancado Calculos 2018Paul Alvarez CuevaОценок пока нет

- DocumenttДокумент22 страницыDocumenttestefanyОценок пока нет

- Equipos Asociados Al Proceso de Celdas ElectrolíticasДокумент3 страницыEquipos Asociados Al Proceso de Celdas ElectrolíticasJUAN CARLOSОценок пока нет

- Estudio de CasoДокумент5 страницEstudio de Casojerald hernandezОценок пока нет

- Trabajo de TratamientosДокумент109 страницTrabajo de TratamientosRafaelОценок пока нет

- Organometalurgia examen laboratorioДокумент1 страницаOrganometalurgia examen laboratorioAldo AlfaroОценок пока нет

- Problemas de Almacenamiento - Grupo 8Документ14 страницProblemas de Almacenamiento - Grupo 8Emerson SivinchaОценок пока нет

- Quimica OrganicagggДокумент20 страницQuimica OrganicagggnandoОценок пока нет

- Guia 2 Ejercicios SlsДокумент7 страницGuia 2 Ejercicios SlsgitanexОценок пока нет

- Laboratorio de Química 6Документ19 страницLaboratorio de Química 6NicolasMinayaOrtegaОценок пока нет

- ProcesamientoДокумент16 страницProcesamientoJennifer AlvinoОценок пока нет

- Laboratorio #3 Sensores de TemperaturaДокумент18 страницLaboratorio #3 Sensores de TemperaturaFrancisco CJОценок пока нет

- Previo Del Laboratorio 3Документ9 страницPrevio Del Laboratorio 3Luis Angel Mamani HuahuacondoriОценок пока нет

- Analisis Gravimetrico de CobreДокумент20 страницAnalisis Gravimetrico de CobreLuis Alberto Rondon Gutierrez0% (1)

- Informe 3 Preparacion de PulpasДокумент11 страницInforme 3 Preparacion de PulpasIvan Castillo CruzОценок пока нет

- Laboratorio N.º10 AvanceДокумент5 страницLaboratorio N.º10 AvanceSoledad Mamani HinchoОценок пока нет

- Trabajo de Investigacion (Flotacion de Minerales)Документ15 страницTrabajo de Investigacion (Flotacion de Minerales)Emerson SivinchaОценок пока нет

- AtacamitaДокумент20 страницAtacamitaLimber AvilaОценок пока нет

- Trabajo 8Документ2 страницыTrabajo 8Luis Fernando Charca Becerra0% (1)

- Tarea de Fiqui 2Документ6 страницTarea de Fiqui 2Rodrigo CMОценок пока нет

- Hidro Cu-Modulo 3 Antes RДокумент1 страницаHidro Cu-Modulo 3 Antes REduardo Sanchez AquinoОценок пока нет

- Proyecto de Investigación-Unidad Minera ParcoyДокумент34 страницыProyecto de Investigación-Unidad Minera ParcoyBrayan Loayza PozúОценок пока нет

- Reacciones Químicas de Los ExplosivosДокумент2 страницыReacciones Químicas de Los ExplosivosNegroSabrosonОценок пока нет

- Guia de Laboratorio 01Документ5 страницGuia de Laboratorio 01Jose Carlos Guillen LauraОценок пока нет

- Info 5 de Organo Esterificasion de Un AreaccionДокумент6 страницInfo 5 de Organo Esterificasion de Un AreaccionsemaОценок пока нет

- Laboratorio 2 - Hidro Del OroДокумент17 страницLaboratorio 2 - Hidro Del OroJoseph Junior Jahuira Tapara0% (1)

- Minería y procesos químicos-metalúrgicos: Molienda en laboratorioДокумент11 страницMinería y procesos químicos-metalúrgicos: Molienda en laboratorioAnonymous dqH2vXОценок пока нет

- Practica Calificada Conminucion - 2Документ6 страницPractica Calificada Conminucion - 2Alizon Lizbeth Cuela QuispeОценок пока нет

- Flotación 1Документ4 страницыFlotación 1Renato Mauricio Yucra Purguaya0% (1)

- Matematica 04 Resolucion de Ecuaciones LinealesДокумент6 страницMatematica 04 Resolucion de Ecuaciones LinealesRenato AsquiОценок пока нет

- Trabajo - PETS - Anexo10Документ4 страницыTrabajo - PETS - Anexo10wilsonОценок пока нет

- Examen 1 CorregidoДокумент3 страницыExamen 1 CorregidoFranklin Charca MamaniОценок пока нет

- Sesion 7 - Ejercicios de Work IndexДокумент5 страницSesion 7 - Ejercicios de Work IndexAlejandro Regalado100% (1)

- Marco Teorico y Procedimiento Preparacion MecanicaДокумент10 страницMarco Teorico y Procedimiento Preparacion MecanicaPaola Páez RojasОценок пока нет

- Efecto Del Tamaño de Particula en FlotacionДокумент7 страницEfecto Del Tamaño de Particula en FlotacionFederico Tito0% (1)

- Influencia de la granulometría en pruebas de flotaciónДокумент7 страницInfluencia de la granulometría en pruebas de flotacióngaston2014Оценок пока нет

- Lavado y colmatado de tapones de corcho. MAMA0109От EverandLavado y colmatado de tapones de corcho. MAMA0109Оценок пока нет

- Sesión 1 - Bloque 3 - UAP - Ciclo de Carguío y Transporte PDFДокумент28 страницSesión 1 - Bloque 3 - UAP - Ciclo de Carguío y Transporte PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Resumen Trabajo Titulación M. de Estándares Mín. de Constr. en Recinto Minero KS Chile S.A. IquiqueДокумент1 страницаResumen Trabajo Titulación M. de Estándares Mín. de Constr. en Recinto Minero KS Chile S.A. IquiqueAddanAlejandroAlfaroAvilaОценок пока нет

- Sesión 1 - Bloque 3 - UAP - Ciclo de Carguío y Transporte PDFДокумент28 страницSesión 1 - Bloque 3 - UAP - Ciclo de Carguío y Transporte PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Listado2calculoiii PDFДокумент2 страницыListado2calculoiii PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Listado2calculoiii PDFДокумент2 страницыListado2calculoiii PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Guia6 PDFДокумент3 страницыGuia6 PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Listado3calculoiii PDFДокумент5 страницListado3calculoiii PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Guia6 PDFДокумент3 страницыGuia6 PDFAddanAlejandroAlfaroAvilaОценок пока нет

- Hoek BrownДокумент8 страницHoek BrownrafaelbernaolaОценок пока нет

- Yacimientos MineralesДокумент89 страницYacimientos Mineralesarturo2406a100% (1)

- Angulo Elevacion DepresionДокумент6 страницAngulo Elevacion DepresionSantiagoОценок пока нет

- Ecuaciones MatricialesДокумент2 страницыEcuaciones MatricialesAddanAlejandroAlfaroAvilaОценок пока нет

- Tema 8. Genética Molecular y Anomalías CromosómicasДокумент13 страницTema 8. Genética Molecular y Anomalías CromosómicasLaura Pelegrín CabelloОценок пока нет

- Instrumentos Del LaboratorioДокумент10 страницInstrumentos Del LaboratorioDiego GuillénОценок пока нет

- Info Mensual #01 Setiembre 2020 SANEAMIENTO Y SISTEMA DE BOMBEOДокумент58 страницInfo Mensual #01 Setiembre 2020 SANEAMIENTO Y SISTEMA DE BOMBEOmarcoОценок пока нет

- 3 Exámenes Médicos ItamДокумент51 страница3 Exámenes Médicos ItamRonald Diaz100% (2)

- TiposPlásticosReciclablesAlimentosДокумент5 страницTiposPlásticosReciclablesAlimentosAna PérezОценок пока нет

- El Suelo para Cuarto Grado de PrimariaДокумент5 страницEl Suelo para Cuarto Grado de PrimariaChristian Katzumy Hilario LeandroОценок пока нет

- Maquinas Electricas Asincronas PDFДокумент42 страницыMaquinas Electricas Asincronas PDFBryan Roy Cordova GomezОценок пока нет

- Bioca 2Документ4 страницыBioca 2Abraham GuzmanОценок пока нет

- Propiedades-glicoles-deshidratación-gas-naturalДокумент4 страницыPropiedades-glicoles-deshidratación-gas-naturalL.S./16// one/nell/Оценок пока нет

- Valvulas GenebreДокумент3 страницыValvulas GenebreErickson AmpueroОценок пока нет

- Técnicas de Cocina - El Nitrógeno Líquido - Cocina y AficionesДокумент8 страницTécnicas de Cocina - El Nitrógeno Líquido - Cocina y AficionesSubadОценок пока нет

- Caracterizacion de Minerales Sulfurados de PlomoДокумент12 страницCaracterizacion de Minerales Sulfurados de PlomoMafer Molina GasparОценок пока нет

- Inyectables de Pequeño Volumen - Buscar Con GoogleДокумент1 страницаInyectables de Pequeño Volumen - Buscar Con GoogleDaniel SánchezОценок пока нет

- Manual-Tecnico Agrecons PDFДокумент128 страницManual-Tecnico Agrecons PDFrbrionesmurОценок пока нет

- FARMACODINAMIA CeftriaxonaДокумент4 страницыFARMACODINAMIA CeftriaxonaFreddy Jose Chapoñan MariñosОценок пока нет

- La Tyndallization Es Un Proceso Que Data Del Siglo XIX para Esterilizar SustanciasДокумент5 страницLa Tyndallization Es Un Proceso Que Data Del Siglo XIX para Esterilizar SustanciasYEIFRI RODRIGUEZ BTC100% (1)

- Sesion 15 - Lixiviación - 2018Документ40 страницSesion 15 - Lixiviación - 2018Karoline Gianella Alvino GarciaОценок пока нет

- Sintesis de N-ButiraldehidoДокумент9 страницSintesis de N-ButiraldehidoGustavo Javier Pérez ContrerasОценок пока нет

- Enraizantes Ecologicos CaserosДокумент4 страницыEnraizantes Ecologicos CaserosLucho QuitoОценок пока нет

- Fotosíntesis 1º MedioДокумент38 страницFotosíntesis 1º MedioJoel MatamalaОценок пока нет

- Biorremediación y EcologíaДокумент2 страницыBiorremediación y EcologíaChristian AriasОценок пока нет

- Cristalización Del AzúcarДокумент17 страницCristalización Del AzúcarSantiago BorgesОценок пока нет

- NTC 411 B.A. Anís o AnisadoДокумент8 страницNTC 411 B.A. Anís o AnisadoAndrea Arevalo100% (1)

- Mantenimiento de Plantas HidroeléctricasДокумент48 страницMantenimiento de Plantas Hidroeléctricasvelisa815986Оценок пока нет

- PDG AntihistaminicoДокумент27 страницPDG AntihistaminicoDelcy SumaranОценок пока нет

- Velas DE GEL PDFДокумент28 страницVelas DE GEL PDFsergiodelaoОценок пока нет

- 2iv46 - Equipo6 - Obtención Del Alcohol Bencílico y Ac. Benzoico, Reacción de CanizzaroДокумент16 страниц2iv46 - Equipo6 - Obtención Del Alcohol Bencílico y Ac. Benzoico, Reacción de CanizzaroSusana BravoОценок пока нет

- Guía Seminarios y Trabajos PrácticosДокумент169 страницGuía Seminarios y Trabajos PrácticosANA CAROLINA AMARILLOОценок пока нет

- E.T. Eliminacion de Material ExcedentecДокумент12 страницE.T. Eliminacion de Material ExcedentecJhony SucasacaОценок пока нет

- Cuestionario Rocas IgneasДокумент3 страницыCuestionario Rocas IgneassauretОценок пока нет