Академический Документы

Профессиональный Документы

Культура Документы

Formas Corrosão

Загружено:

ferreiramarco56Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Formas Corrosão

Загружено:

ferreiramarco56Авторское право:

Доступные форматы

Formas de corrosão (início da página)

São várias as formas que podem ocorrer. Algumas são mais freqüentes que outras e depende muito do ambiente e processos

usados. Os itens seguintes descrevem as formas mais comuns.

Corrosão pelo ar (início da página)

A maioria dos metais tende a se combinar com o oxigênio do ar, produzindo os respectivos óxidos. Não considerando a ação

de vapores contidos no ar (de água, etc), este processo se dá de forma lenta para o ferro em temperaturas usuais de

ambientes.

Entretanto, em alguns metais como o alumínio a corrosão é rápida mas acontece um interessante fenômeno: a camada de

óxido formada na superfície isola o oxigênio e impede a continuação do processo. Isto é chamado de apassivação.

A presença de vapor d'água acelera o processo e ainda mais se tais vapores contém substâncias agressivas como sais ou

ácidos. Ocorre em muitos ambientes industriais, locais próximos ao mar, etc.

A prevenção e o combate dependem de cada caso. Métodos comuns são, por exemplo, uso de tintas protetoras, tratamentos

superficiais como niquelagem, cromagem, fosfatização, etc. É evidente que em alguns casos pode ser viável o uso de

materiais mais adequados. Exemplo: alumínio ou plástico no lugar do aço.

Corrosão por ação direta (início da página)

Pode-se incluir neste item os casos em que o metal está diretamente em contato com substâncias que o atacam. É comum

em processos industriais.

Exemplos: soluções químicas, sais ou outros metais fundidos, atmosferas agressivas em fornos, etc.

A prevenção e controle são específicos para cada caso.

Corrosão biológica (início da página)

Microorganismos também podem provocar corrosão em metais. Isto é particularmente importante em indústrias alimentícias e

similares.

Corrosão galvânica (início da página)

É provavelmente o tipo mais comum. Isto porque a corrosão devido à

presença de água quase sempre se deve ao processo galvânico. Seja um

metal exposto ao tempo e, portanto, sujeito à ação da umidade e da chuva

ou submerso ou sob o solo. É o caso típico de reservatórios, tubulações,

estruturas.

O fenômeno pode ser visto no modelo de uma célula galvânica conforme Fig

1 ao lado.

Dois eletrodos de materiais diferentes são imersos em um eletrólito e são

eletricamente ligados entre si.

Nestas condições, as reações serão:

No catodo: O2 + 4e- + 2H2O → 4OH-

No anodo: 2Fe → 2Fe++ + 4e-

Assim, no anodo ocorre uma reação de oxidação (corrosão do material) e no

catodo, uma reação de redução.

Para que a célula galvânica ocorra, é necessário que os materiais do anodo e

catodo sejam diferentes, ou melhor, apresentem potenciais de oxidação

(tensão gerada por cada em relação a um eletrodo neutro de referência)

diferentes.

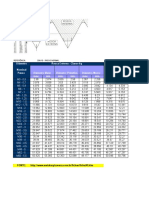

A tabela ao lado dá os valores práticos de Material Pot (volts)

potenciais de vários metais, em solos e água, Magnésio comercialmente puro - 1,75

medidos em relação a um eletrodo de referência. Liga de Mg (6% Al, 3% Zn, 0,15% Mn) - 1,60

Zinco - 1,10

Liga de alumínio (5% Zn) - 1,05

Quanto mais negativo o potencial, mais anódico Alumínio comercialmente puro - 0,80

será a sua condição, ou seja, mais sujeito à Aço estrutural (limpo e brilhante) - 0,50 / - 0,80

corrosão. Aço estrutural (enferrujado) - 0,40 / - 0,55

Ferro fundido branco, chumbo - 0,50

Aço estrutural no concreto - 0,20

Cobre, latão, bronze - 0,20

Na prática, as células galvânicas se formam devido às diferenças de materiais existentes como soldas, conexões ou simples

diferenças superficiais no mesmo metal. O eletrólito pode ser a água contida no solo ou em contato direto.

Algumas construções práticas podem agravar o problema da corrosão: se uma tubulação subterrânea de cobre é assentada

junto a uma de aço e se houver, de alguma forma, um contato elétrico entre ambas, haverá a formação de uma extensa

célula galvânica que aumentará significativamente a corrosão no aço.

Um outro exemplo: em uma tubulação subterrânea de aço já atacada pela corrosão, foram trocados apenas os trechos mais

corroídos. Algum tempo depois, verificou-se que os trechos novos duraram menos que o esperado. Em vez do motivo clássico

(já não se fazem mais tubos como antigamente), melhor considerar que, conforme tabela, o aço novo tem um potencial mais

negativo que o usado e, assim, os trechos novos ficaram anódicos em relação aos antigos e, portanto, foram mais afetados.

Proteções contra a corrosão galvânica (início da página)

Em tubulações e reservatórios deve ser considerada também a corrosão das superfícies internas, que dependerá muito do

fluido em contado. Pinturas e revestimentos anticorrosivos são comuns na parte interna dos reservatórios.

Tubulações de sistemas em circuito fechado, como torres de resfriamento e circuitos de água quente, podem ter a corrosão

interna controlada pelo tratamento químico da água.

Seja interna ou externamente, pinturas e revestimentos contribuem para reduzir a corrosão galvânica mas sua durabilidade

não é eterna e sempre apresentam pequenas falhas mesmo quando novos. Isto traz a necessidade de manutenções

periódicas.

Para tubulações subterrâneas, um método clássico e eficiente é a proteção

catódica conforme esquema da

Fig 2.

Um ou mais eletrodos são introduzidos no solo junto à tubulação e a

corrente de uma fonte externa é aplicada em ambos de forma a se opor à

natureza anódica do mesmo. Assim, ele passa operar como catodo, no qual

não há oxidação.

Pintura ou revestimento anticorrosivo no tubo contribui para otimizar o

sistema: as áreas de contato com o solo serão apenas as fissuras e

pequenas falhas, reduzindo a potência necessária da fonte.

Galvanização, isto é, aplicação de uma película de zinco, é também uma forma clássica de proteção. Mas, na realidade, é

também uma proteção catódica: o zinco, por ter um potencial mais negativo que o aço, atua como anodo e é consumido no

lugar deste.

Вам также может понравиться

- 3.tabelas e DetalhesДокумент40 страниц3.tabelas e Detalhesfnahas_bh100% (2)

- 058 Teste MecanicoДокумент12 страниц058 Teste MecanicoSergio Henrique Paula86% (7)

- 02 - Recomendações para Banhos de Sais DurferritДокумент11 страниц02 - Recomendações para Banhos de Sais DurferritkomekuОценок пока нет

- Manual Tecnico Andaime Fachadeiro PDFДокумент13 страницManual Tecnico Andaime Fachadeiro PDFSamuel Henrique Granero DianinОценок пока нет

- Brinquedo de ParquinhoДокумент49 страницBrinquedo de Parquinhomarcos r silva100% (2)

- Aços Avançados RamadaДокумент8 страницAços Avançados RamadaAmândio PintoОценок пока нет

- Reatividade Dos Compostos de Coordenação - Química - UTFPR - 2010Документ7 страницReatividade Dos Compostos de Coordenação - Química - UTFPR - 2010joaomarcosls100% (1)

- Graxas LubrificantesДокумент29 страницGraxas LubrificantesfmouraengОценок пока нет

- HP - 2ºTESTE Celtas-Celtiberos-Lusitanos-Povos-MeДокумент5 страницHP - 2ºTESTE Celtas-Celtiberos-Lusitanos-Povos-Mexana_mariaОценок пока нет

- Machos de RoscarДокумент7 страницMachos de RoscarFillipe Rodrigues SОценок пока нет

- Soldagem - Fichamento LivroДокумент10 страницSoldagem - Fichamento Livrovitor_alberto_7100% (1)

- Aula 3-Dureza e Impacto IEMДокумент75 страницAula 3-Dureza e Impacto IEMBruna MacedoОценок пока нет

- Ensaio MetalográficoДокумент10 страницEnsaio MetalográficoNathália PiresОценок пока нет

- A Espada MedievalДокумент17 страницA Espada MedievalÊlder LimaОценок пока нет

- Estudo Torre Estaiada TriangularДокумент46 страницEstudo Torre Estaiada TriangularJoao de oliveiraОценок пока нет

- Alfa - Módulo 27Документ14 страницAlfa - Módulo 27PedroОценок пока нет

- Como Preparar KombuchaДокумент4 страницыComo Preparar Kombuchaleocadio_01Оценок пока нет

- Processo de Produção Do Ferro GusaДокумент40 страницProcesso de Produção Do Ferro GusaSamara Carvalho100% (1)

- Catálogo Placa Cimentícia PDFДокумент8 страницCatálogo Placa Cimentícia PDFrwurdigОценок пока нет

- Catálogo Eletrodo Alumínio Fundido Castolin 2101-S - 2010 - 2pДокумент2 страницыCatálogo Eletrodo Alumínio Fundido Castolin 2101-S - 2010 - 2pWellington S. FrançaОценок пока нет

- Robert N Gunn - Duplex Stainless Steels, Microstructure, Properties and Applications (1997, Woodhead Publishing)Документ18 страницRobert N Gunn - Duplex Stainless Steels, Microstructure, Properties and Applications (1997, Woodhead Publishing)Fabiana SantosОценок пока нет

- Normas Elementos FixaçãoДокумент6 страницNormas Elementos FixaçãoGuilherme MendonçaОценок пока нет

- Catálogo FACOM - ORIEVAmat, LdaДокумент52 страницыCatálogo FACOM - ORIEVAmat, LdaWaldir BaíaОценок пока нет

- Cat A LogoДокумент128 страницCat A LogoGlayson SampaioОценок пока нет

- Latão 260Документ2 страницыLatão 260Camila WaitermannОценок пока нет

- Lista de ExercíciosДокумент15 страницLista de ExercíciosAlexandre Corso75% (4)

- Materiais de Aviação e Processos - ResumoДокумент8 страницMateriais de Aviação e Processos - ResumoLucas SilvaОценок пока нет

- Caracteristicas AçoДокумент1 страницаCaracteristicas AçovildembergueОценок пока нет

- Àgbò Òsóòsí CompletoДокумент8 страницÀgbò Òsóòsí CompletoJuremeiro Babalorisa Ty Sango100% (6)

- Projeto Dia Mundial Da Água ?Документ42 страницыProjeto Dia Mundial Da Água ?elane.numoaОценок пока нет