Академический Документы

Профессиональный Документы

Культура Документы

PC y PCC

Загружено:

Larry CerveraОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

PC y PCC

Загружено:

Larry CerveraАвторское право:

Доступные форматы

1.

que es un punto de control PC

Los puntos de control (checkpoints en inglés) son mecanismos moleculares (no

necesariamente agregados moleculares) que verifican que se cumplen las condiciones

necesarias para permitir el paso de una fase del ciclo celular a otra, impidiendo así que ciertos

eventos como daños en el ácido desoxirribonucleico (ADN) trasciendan a lo largo del ciclo.

Los puntos de control celular son mecanismos que aseguran la fidelidad de la división celular

en las células eucariotas. Tales puntos de control verifican si los procesos en cada fase del

ciclo celular han sido completados con precisión antes de progresar hacia la siguiente fase.

Han sido identificados múltiples puntos de control, aunque algunos son mejor conocidos que

otros.

2. que es un Punto Crítico de Control PCC y cual es la diferencia entre un punto PC

y uno PCC

PUNTOS CRÍTICOS DE CONTROL (PCC) La determinación de los puntos críticos de

control definen un puntos críticos de control como una fase en la que puede aplicarse un

control y que es esencial para prevenir o eliminar un peligro relacionado con la inocuidad de

los alimentos o para reducirlo a un nivel aceptable. Si se ha identificado un peligro en una

fase donde se justifique efectuar un control necesario para salvaguardar la inocuidad, y si no

existe ninguna medida de control en esa fase o en cualquier otra, entonces el producto o el

proceso deberá modificarse en esa fase, o en cualquier fase anterior o posterior, a fin de

incluir una medida de control.

La determinación de un puntos críticos de control dentro de un sistema de análisis de

peligros y puntos críticos de control puede verse facilitado por la aplicación de un árbol de

decisiones como el que aparece en el sistema de análisis de peligros y de puntos críticos de

control que representa una metodología lógica. La aplicación de este árbol de decisiones

deberá de ser flexible para ajustarse al tipo de operación del caso (producción, sacrificio de

animales, elaboración, almacenamiento, distribución u otros). Es posible que el árbol de

decisiones propuesto no sea aplicable a todas las situaciones y, en tal caso, se pueden

aplicar otras metodologías basadas en el análisis de riesgos.

De la misma forma como la planeación tiene un sentido diferente en cada nivel de la

administración, de la misma manera el control reviste características distintas dependiendo

del nivel de la organización en que se desarrolle, así los niveles jerárquicos mas altos estarán

preocupados por el control estratégico en tanto los mas bajos por el control operativo, la

administración media realizará controles tácticos. Los controles operativos se establecen en

el día con día de la empresa miran a la realización de las metas de todos los días como

niveles de producción, numero de piezas falladas, ausentismo, accidentes de trabajo,

puntualidad etc., etc. Los controles tácticos son establecidos por la administración media y

miran a mayor plazo, se trata de conocer si el trabajo esta alcanzando las metas planeadas

por ejemplo el éxito de un nuevo producto, los resultados de alguna campaña de publicidad,

efectos en nuevas políticas crediticias y de precio. Los controles estratégicos tienen que ver

con la política general de la empresa con sus estrategias a largo plazo, construcción de

plantas, remodelación de instalaciones, modificaciones en la estructura de organización.

Los controles usados en las organizaciones los podemos clasificar en controles

correctivos y controles correctivos (Hellriegel pag. 651). Serán controles preventivos aquellos

enfocados a reducir los errores en los procesos. Un ejemplo ilustrativo es el procedimiento de

aterrizaje de los aviones donde los pilotos deben seguir instrucciones precisas del controlador

de vuelo o los establecidos en las tiendas de autoservicio mediante cámaras y vigilancia a

efecto de disminuir los robos. Los correctivos pretenden eliminar situaciones indeseables y

lograr las matas planeadas, en el ejemplo de los pilotos estos reciben instrucciones que

pueden alterar los patrones de aterrizaje en el último momento a fin evitar algún percance por

cambios en la velocidad del viento, trafico u otros factores.

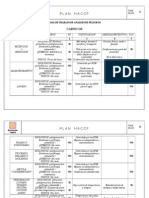

HACCP: Puntos Críticos de Control (PCCs)

En algunos procesos de elaboración de alimentos, una sola operación en un PCC puede

eliminar completamente uno o más riesgos microbiológicos. Dicho PCC es denominado

PCC1 porque permite asegurar el control de un riesgo, frecuentemente por la vigilancia o

IND FLUVER Página 1

monitorización continuada de parámetros tales como temperatura y tiempo (así sucede, por

ejemplo, en los procesos de pasteurización o de refrigeración).

Los PCCs que minimizan un riesgo aunque no lo controlan totalmente son

designados PCC2. Ambos tipos de PCCs son importantes y deben ser controlados.

Algunos PCCs no pueden ser vigilados o comprobados de forma continua y el control

se logra mediante determinaciones periódicas en la cadena de elaboración o fuera de ella,

por ej., inspección visual de canales en el momento de la evisceración en la cadena de

sacrificio y medidas, fuera de la cadena de enlatado, de los cierres de latas.

La identificación de PCCs, como parte del sistema HACCP, requiere experiencia

técnica y un planteamiento cuantitativo. Un PCC es un lugar, práctica, procedimiento o

etapa de un proceso en el que puede ejercerse un control. Es importante que aquellos

puntos denominados como críticos sean elegidos cuidadosamente en base a la gravedad

estimada de los riesgos que es necesario controlar y/o de la probable frecuencia de su

presentación y de su magnitud si no se ejerce el control. Deben ser puntos en los que

puede realizarse el control y el mismo resulta necesario.

En cualquier operación existirán otras etapas o localizaciones en las que se

reconozca la necesidad del control aunque éste no sea crítico porque la posibilidad de

presentación es baja y/o escasa la gravedad de los riesgos posibles. Tales etapas serán

controladas y comprobadas con menor intensidad que aquellas identificadas como PCCs.

Además, si un riesgo puede controlarse en varios puntos, debe decidirse cual será

probablemente el más efectivo. Si es necesario controlar más de un riesgo, el control se

aplicará primero normalmente al riesgo más importante. Debe recordarse siempre que los

PCCs se refieren a una operación particular.

Pequeños cambios en los procedimientos, equipos o prácticas pueden influir sobre la

importancia de un punto de control, por lo que los resultados de un análisis HACCP no

serán extrapolados para otra operación.

Con respecto a la identificación de los PCCs, se debe plantear qué constituye una

contaminación, supervivencia o multiplicación inaceptable de gérmenes patógenos

transmitidos por alimentos o capaces de alterar un producto. En esto es importante

considerar el futuro manejo o empleo del producto.

Por ejemplo, el examen de materias primas como el azúcar para descubrir bacterias

termófilas, anaerobias y esporuladas puede ser un PCC cuando el azúcar es destinado para

preparar un alimento enlatado, aunque no cuando el azúcar se incorpora a una bebida

carbonatada. La presencia de Bacillus cereus en el arroz usado en la preparación de

comidas chinas constituye un riesgo. Pero, la contaminación del arroz con un pequeño

número de estos gérmenes es corriente e ineludible y el examen de dicho arroz como un

PCC estaría fuera de lugar. El PCC apropiado se refiere a su empleo, es decir, control de

tiempo/temperatura en la manipulación del arroz cocido antes de su consumo. La existencia

de esporos de Cl. botulinum en vegetales crudos es un riesgo si éstos van a ser enlatados.

Inclusive la inspección microbiológica de los vegetales antes de su enlatado no constituye

un PCC, ya que el riesgo es controlado mediante unas prácticas correctas de enlatado.

Generalmente, en occidente se envasa carne fresca (cruda) en películas o films

impermeables al oxígeno y se la almacena refrigerada. Durante este almacenamiento puede

producirse una rápida multiplicación de bacterias ácido-lácticas y la consiguiente producción

de ácido láctico puede ser considerada como desarrollo de germenes que provocan

alteración. Esto no debería ser considerado como un riesgo para que se investigue un PCC.

Una alternativa sería envasarla en una película permeable al oxigeno, si la carne no se

congela.

Así se producirá una multiplicación incontrolada de gérmenes psicrótrofos Gram

negativos, que provocarán cambios organolépticos inaceptables en la carne. La

multiplicación de bacterias ácidolácticas no se considera “inaceptable” ya que el proceso de

envasado en una lámina o film impermeable al oxigeno controla un riesgo mayor de

alteración.

Un Punto de Control Crítico (PCC) es un punto, operación o etapa que requiere un

control eficaz para eliminar o minimizar hasta niveles aceptables un “peligro para la seguridad

alimentaria”.

IND FLUVER Página 2

Para poder determinar los PCC se precisa un modo de proceder lógico y sistematizado,

como el uso de un árbol de decisiones, el cual es una secuencia de preguntas hechas para

determinar si un punto de control es PCC o no lo es.

En cada una de las etapas , el árbol de decisiones, se debe aplicar a cada uno de los

peligros identificados y a sus medidas preventivas.

Si se determina la existencia de un peligro en una fase y no existe ninguna otra medida

preventiva que permita controlarlo, debe realizarse una modificación del producto o proceso

que permita incluir la correspondiente medida preventiva.

Este árbol de decisiones se aplicará con flexibilidad y sentido común, sin perder la

visión del conjunto del proceso de fabricación.

Es importante también que el equipo APPCC entienda la diferencia entre PCC y PC

(Punto de Control) con el objeto de que sólo se clasifiquen como PCC los puntos relacionados

con la seguridad.

A veces sucede que se establecen demasiados PCC con el objeto de garantizar con la

máxima seguridad la inocuidad de los productos. Esto mina el sistema haciendo que pierda

credibilidad y haciendo difícil su implantación. Por otro lado, escasos PCC pueden conducir a

que un peligro esencial para la seguridad del alimento quede sin controlar.

La OMS, a través del Codex Alimentarius (CAC/RCP 1-1969, Rev.4-2003) , propone el

siguiente árbol de decisiones para identificar los PCC:

IND FLUVER Página 3

Identificación de Puntos Críticos de Control

¿Qué es un PCC? Cualquier punto, etapa u operación del proceso en el cual se aplican

medidas para mantener un peligro significativo bajo control, con el objeto de eliminar, controlar

o reducir a un nivel aceptable los riesgos a la salud del consumidor. En este principio, el

propósito será identificar si algún peligro quedó fuera de control y si fuera el caso, modificar el

proceso para controlarlo.

Las buenas prácticas de fabricación, incluidas las buenas prácticas de higiene implantadas en

el establecimiento, deben ser capaces de prevenir muchos de los peligros identificados (Puntos

Críticos de Control PC) y sistematizarse mediante la implantación documental expresada en

políticas, procedimientos y registros. Sin embargo habrá operaciones en las cuales después de

haber implantado los prerequisitos, realizado el análisis de peligros e identificado las medidas

preventivas que previenen la ocurrencia de peligros, se determinará que no existen PCC.

Los PCC requieren especial atención y el sistema debe diseñarse para restringir su número al

mínimo indispensable. Es interesante señalar que más de un peligro puede ser controlado en

un mismo PCC y que más de un PCC puede ser necesarios para controlar un peligro. Para que

exista un PCC se requiere simultáneamente (usar formato 8 del apéndice) poder:

Definir y establecer límites críticos (ver Principio 3 más adelante);

Vigilar efectiva y oportunamente los parámetros de operación en el punto crítico

Aplicar medidas correctivas (ver Principio 5 más adelante).

Si algunos de estos componentes falla, los PCC y la operación estarán fuera de control de

acuerdo al peligro identificado. Y si fuera el caso modificar será necesario modificar el proceso

o desarrollar alguna tecnología para controlarlo. En la producción de frutas y hortalizas frescas,

de manera general, no existe todavía tecnología que elimine o controle los riesgos de manera

efectiva y por lo tanto no existe forma de implementar los PCC. No obstante la adopción de las

Buenas Prácticas Agrícolas y Sanitarias desde la siembra hasta el empacado y embarque

de las frutas y hortalizas frescas, representan medidas preventivas que permitan reducir el

riesgo de contaminación, con miras a lograr la inocuidad de sus productos.

Ejemplos de operaciones que pueden considerarse PCC para controlar diversos

peligros:

La esterilización comercial para controlar Patógenos bacterianos, virus y parásitos.

La pasteurización y acidificación en la elaboración de mayonesa industrial para

controlar Salmonella.

Detectores y extractores de partículas extrañas para controlar contaminantes físicos.

Los árboles de decisión pueden ser utilizados para auxiliar en la identificación de los PCC

(formatos 1 y 2 del apéndice).

3. como se establece un árbol de decisiones para determinar los PCC

4. en la pulpa pasterizada señale en el diagrama de flujo de materiales señale los

puntos PC Y PCC

Análisis de Peligros y Puntos de Control Críticos

El Análisis de Peligros y Puntos de Control Críticos (APPCC o HACCP, por sus siglas en

inglés) es un proceso sistemático preventivo para garantizar la seguridad alimentaria, de forma

IND FLUVER Página 4

lógica y objetiva. Es de aplicación en industria alimentaria aunque también se aplica en la

industria farmacéutica, cosmética y en todo tipo de industrias que fabriquen materiales en

contacto con los alimentos. En él se identifican, evalúan y previenen todos los riesgos de

contaminación de los productos a nivel físico, químico y biológico a lo largo de todos los

procesos de la cadena de suministro, estableciendo medidas preventivas y correctivas para su

control tendientes a asegurar la inocuidad

Origen

En 1959 comenzó el desarrollo del APPCC, siendo los pioneros del mismo la compañía

Pillsbury junto con la NASA y laboratorios de la Armada de los Estados Unidos. El proceso

inicial consistía en un sistema denominado Análisis modal de fallos y efectos (AMFE), cuya

utilidad reside en el estudio de causas y los efecto que producen.

El APPCC nace con el firme objetivo de desarrollar sistemas que proporcionen un alto nivel de

garantías sobre la seguridad de los alimentos y de sustituir los sistemas de control de calidad

de la época basados en el estudio del producto final que no aportaban demasiada seguridad. Al

principio su aplicación no tuvo demasiado éxito y el impulso dado por la Administración de

Drogas y Alimentos (FDA) no tuvo repercusión. En los años 80 instituciones a nivel mundial

impulsaron su aplicación. Entre otros la Organización Mundial de la Salud (OMS), la Comisión

Internacional para las Especificaciones Microbiológicas de los Alimentos (ICMSF) y la

Academia Nacional de Ciencias de Estados Unidos (NAS).

En 1988 asociaciones como el Comité Nacional Consultivo en Criterios Microbiológicos para

Alimentos de los Estados Unidos (NACMCF) y el ICMSF promocionaron su aplicación a nivel

de toda la industria alimentaria con el fin de mejorar la calidad microbiológica de los alimentos

en el comercio internacional, cobrando verdadera importancia dicho impulso veinte años

después, cuando se realizó su presentación en el primer Congreso Internacional de Seguridad

Alimentaria celebrado en Denver, Colorado, coincidiendo además en esas fechas la publicación

por parte del Comité de los Alimentos de las directivas relativas a su aplicación, conocidas

como Codex Alimentarius.

En el año 1993 la Comisión del Codex Alimentarius adoptó las directrices para la aplicación del

sistema, al incorporarse como anexo al Código de Principios Generales de Higiene de los

Alimentos. Estas directrices fueron revisadas en 1997 por la propia comisión del Codex

incluyendo los principios en los que se asienta el sistema y la secuencia lógica de su aplicación

(desarrolladas posteriormente) que siguen vigentes tras la última revisión de 2003.

A partir de este impulso dado por el Codex, la importancia del APPCC crece a nivel mundial

hasta convertirse gracias a la normativa comunitaria en un sistema de obligado cumplimiento

para todos los operadores de empresas alimentarias.

Actualmente con el fin de mejorar estos sistemas se han realizado numerosos estudios de las

directivas comunitarias y las legislaciones vigentes de cada país con el fin de lograr establecer

una política global e integrada que se aplique a todos los alimentos de la explotación desde el

punto de venta hasta el consumidor.

De dichos estudios se ha derivado la publicación del Paquete de Higiene (de la que destacan

los siguientes reglamentos: 852/2004 relativo a la higiene de los productos europeos y de

aplicación a partir del 1 de enero de 2006, la 853/2004 del 29 de abril normas específicas de

higiene de los alimentos de origen animal,854/2004 se establecen normas específicas para la

organización de controles oficiales de los productos de origen animal destinados al consumo

humano,183/2005 se fijan requisitos en materia de higiene de los piensos,178/2002se

establecen los principios y los requisitos generales de la legislación alimentaria, se crea la

Autoridad Europea de Seguridad Alimentaria y se fijan los procedimientos relativos a la

seguridad alimentaria, etc)

IND FLUVER Página 5

En España en un principio se le denominaba Análisis de riesgos e identificación y control de

puntos críticos (ARICPC). Desde 1991 en que aparece por primera vez el APPCC en un

documento legislativo comunitario (Codex Alimentarius) se comienza en España a dar mayor

importancia a la higiene en los alimentos publicando diferentes normativas de carácter vertical

en las que no se hace mención al APPCC, hasta que en 1995 la Directiva 93/43 de 19 de julio

de 1993, directiva que complementa la 89/397 se traspone al ordenamiento jurídico español a

través de el R.D 2207 de 1995 a fecha de 28 de diciembre relativo a la higiene de los alimentos

donde por primera vez en la legislación española se hace referencia a la obligatoriedad de la

aplicación de un sistema denominado por aquel entonces ARCPC.

Los siete principios del APPCC [editar]

Existen siete principios básicos en los que se fundamentan las bases del APPCC:

Principio 1: Análisis de los peligros Tras realizar un diagrama de flujo para cada producto

elaborado, se identifican todos los peligros potenciales (físicos, químicos y biológicos) que

pueden aparecer en cada etapa de nuestro proceso y las medidas preventivas. Sólo se

estudiarán aquellos peligros potencialmente peligrosos para el consumidor. En ningún caso se

estudiarán peligros que comprometan la calidad del producto.

Principio 2: Identificar los Puntos de Control Crítico (PCC)

IND FLUVER Página 6

Árbol de decisiones PCC

Una vez conocidos los peligros existentes y las medidas preventivas a tomar para evitarlos,

debemos determinar cuáles son los puntos en los que debemos realizar un control para lograr

la seguridad del producto, es decir, determinar los PCC.

Para realizar la determinación de los PCC se tendrán en cuenta aspectos tales como materia

prima, factores intrínsecos del producto, diseño del proceso, máquinas o equipos de

producción, personal, envases, almacenamiento, distribución y pre-requisitos.

Existen diferentes metodologías para el estudio de los peligros. Lo primero que debemos hacer

es definir cuáles de los peligros que nosotros hemos detectado a lo largo del análisis son o no

significantes ( son peligros relevantes). Para definir la significancia podremos utilizar dos

métodos diferentes. Por lado tenemos el Indice de Criticidad que consiste en valorar de 1 a 5

en cada fase o etapa los peligros en función de su probabilidad, severidad y persistencia. Una

vez aplicada la fórmula, todas aquellas fases analizadas cuyo Índice de Criticidad sea 20 o

mayor de 20 serán analizadas mediante el Árbol de decisión.

La fórmula para realizar el cálculo del Índice de Criticidad es la siguiente:

Probabilidad: ( P )

Severidad: ( S ) IC= P X S X Pr

Persistencia: ( Pr )

Otro método para la evaluación de la sigficancia es el modelo Bidimensional( recomendado por

la FAO), a través del cual podemos definir en función de la severidad y la probabilidad cuales

de los peligros a estudio consideramos que son significantes o no.

Por último debemos analizar todos los peligros significantes a través del Árbol de decisión, que

es una herramienta recomendada por el Codex Alimentarius que consiste en una secuencia

ordenada de preguntas que se aplican a cada peligro de cada etapa del proceso y ayuda junto

con los pre-requisitos a determinar cuales de los peligro representan Puntos de Control Crítico.

Principio 3: Establecer los límite críticos Debemos establecer para cada PCC los límites

críticos de las medidas de control, que marcarán la diferencia entre lo seguro y lo que no lo es.

Tiene que incluir un parámetro medible (como temperatura, concentración máxima) aunque

también pueden ser valores subjetivos.

Cuando un valor aparece fuera de los límites, indica la presencia de una desviación y que por

tanto, el proceso está fuera de control, de tal forma que el producto puede resultar peligroso

para el consumidor.

Principio 4: Establecer un sistema de vigilancia de los PCC. Debemos determinar qué

acciones debemos realizar para saber si el proceso se está realizando bajo las condiciones que

hemos fijado y que por tanto, se encuentra bajo control.

Estas acciones se realizan para cada PCC, estableciendo además la frecuencia de vigilancia,

es decir, cada cuánto tiempo debe comprobarse, y quién realiza esa supervisión o vigilancia.

Principio 5: Establecer las acciones correctoras Se deben establecer unas acciones

correctoras a realizar cuando el sistema de vigilancia detecte que un PCC no se encuentra bajo

control. Es necesario especificar, además de dichas acciones, quién es el responsable de

llevarlas a cabo. Estas acciones serán las que consigan que el proceso vuelva a la normalidad

y así trabajar bajo condiciones seguras.

IND FLUVER Página 7

Principio 6: Establecer un sistema de verificación Éste estará encaminado a confirmar que

el sistema APPCC funciona correctamente, es decir, si éste identifica y reduce hasta niveles

aceptables todos los peligros significativos para el alimento.

Principio 7: Crear un sistema de documentación. Es relativo a todos los procedimientos y

registros apropiados para estos principios y su aplicación.

Los pasos a seguir para implantar un sistema APPCC son 12.

El proceso de implantación deberá seguir las diferentes fases para una implantación óptima:

Paso Nº1 - Formar el equipo de trabajo: dicho equipo ha de ser multidisciplinario, intentando

que formen parte del mismo trabajadores de todos los departamentos involucrados en la

seguridad alimentaria (ej: producción, control de calidad, mantenimiento).

Algunas de las responsabilidades de dicho equipo serán: definir la especificaciones de cada

producto; realizar cuantos análisis de peligros sean necesarios para detectar puntos críticos;

actualizar el sistema siempre que se considere necesario y controlar que se realizan todos los

controles y registros requeridos por el sistema.

Paso Nº2 - Describir los productos: para cada producto deberemos indicar sus

especificaciones, debiendo indicar como mínimo las siguientes características: ingredientes del

producto; metodología de preparación; consumidor final al que va destinado; características de

consumo; características microbiológicas, físicas y químicas; vida útil o caducidad;

características de almacenamiento y consumidor final al que se destina.

Paso Nº3 - Identificar el uso esperado del producto por los consumidores: se deberá

indicar al consumidor al que va destinado si contiene alérgenos.

Paso Nº 4 - Desarrollar el diagrama de flujo y la descripción del proceso: el diagrama de

flujo es un instrumento básico para la detección de los peligros por etapas, y corresponde a

una representación gráfica que consiste en una secuencia lógica de los procesos que se

desarrollan en la empresa.

Para realizar la descripción del proceso es muy importante además de definir todas y cada una

de las actividades a desarrollar para elaborar el producto, incluir una descripción exhaustiva de

las instalaciones y de la distribución del producto a lo largo del proceso de producción.

Paso Nº 5 - Realizar el análisis de peligros asociados a la producción e identificar las

medidas preventivas (Principio APPCC nº1)

Paso Nº6 - Identificar los puntos de control críticos (PCC) (Principio APPCC nº2)

Paso Nº7 - Establecer límites críticos para cada PCC ( Principio APPCC nº3)

Paso Nº8 - Establecer un sistema de supervisión o vigilancia (Principio APPCC nº4)

Paso Nº9 - Establecer las acciones correctoras ( Principio APPCC nº5)

Paso Nº10 - Establecer sistema de registro y archivo de datos (Principio APPCC nº6)

Paso Nº11 - Establecer un sistema verificación del sistema ( Principio APPCC nº7)

Paso Nº12 - Realizar una revisión del sistema

IND FLUVER Página 8

Planes de apoyo El Real Decreto 2207/1955, al igual que el Codex, establece diferentes

mecanismos para asegurar la higiene en todo tipo de industrias. Dichos mecanismos

son:

1. Aplicación de un sistema de Análisis de Peligros y Puntos de Control Críticos.

2. Cumplimiento de los requisitos previos de higiene, también denominados planes de

apoyo o pre-requisitos.

El objetivo del sistema APPCC es identificar y mantener controlados los peligros de

contaminación relevantes en una industria alimentaria, pero este estudio y el control resultante

del mismo no tendría ningún sentido si la empresa alimentaria no trabajo con anterioridad

siguiendo unas prácticas higiénicas y manteniendo unas condiciones ambientales operativas

adecuadas.

Estos requisitos previos se presentan en todas las etapas de producción de las industrias,

independientemente del sector en el que se desarrollen, e irán encaminadas a actuar como

medidas preventivas para el control de los peligros generales, dejando que el APPCC controle

exclusivamente los PCC.

A la hora de implantar un sistema APPCC, se debe tener muy en cuenta que primeramente

debemos definir estos planes de apoyo, ya los mismos nos ayudarán a aplicar medidas

preventivas para los riesgos fácilmente evitables a través de la implantación de medidas de

higiene correctas, y además nos facilita la detección de PCC.

Es indispensable que dichos planes de apoyo estén documentados, correctamente archivados

y que existan registros que demuestren su implantación porque "lo que no esta escrito no

existe".

La estructura de los planes será común para todos, debiendo responder cada uno a las

siguientes preguntas: ¿Quién es el responsable?, ¿Qué debe hacer?, ¿Cómo? ¿Cuándo? y

¿Dónde?.

Los planes de apoyo que se deberán definir para asegurar estos correctos hábitos higiénicos

serán los siguientes:

1. Plan de Formación.

2. Plan de Limpieza y Desinfección.

3. Plan de Control de Plagas

4. Plan de Buenas Prácticas de Fabricación y Manipulación.

5. Plan de Homologación de Proveedores.

6. Plan de Identificación y Trazabilidad.

7. Plan de Control de Agua.

8. Plan de Control de Residuos.

9. Plan de Mantenimiento.

10. Plan de Control y Seguimiento de Equipos de Medición (Calibración).

Con el fin de completar la documentación que debe formar parte del sistema y así poder

asegurar que existen verdaderas garantías para los productos elaborados, se deberán

establecer procedimientos de comprobación que nos ayuden a detectar posibles desviaciones

de las especificaciones para poder aplicar medidas correctoras que permitan volver a controlar

el proceso sin ser necesario rechazar el producto.

Existen cuatros tipos principales de comprobación:

1. Observación visual.

2. Valoración sensorial.

3. Determinación físico/química.

4. Examen microbiológico.

IND FLUVER Página 9

Para definir de forma adecuada la metodología a seguir para realizar las comprobaciones

necesarias que aseguren el correcto funcionamiento del sistema, definiremos los

procedimientos de:

1. Verificación y Validación del sistema.

2. Plan de Auditorías.

Por último, no sería posible aplicar un APPCC adecuado sin que se apliquen prácticas

correctas de registro eficaces y precisas. Por ello se deben documentar todos los

procedimientos o planes de apoyo del sistema, y los sistemas de documentación y registro.

Deben definir de forma concreta cada operación en cuestión. Por ello definiremos de forma

pormenorizada el Plan de Control de Documentación.

El APPCC no es un sistema de gestión de calidad, sino un sistema de gestión de seguridad

alimentaria que se debe integrar dentro de los sistemas de calidad de cada empresa para

poder ser certificados.

Un sistema de gestión de calidad se supone que debe valorar todas las actividades

desarrolladas en una empresa para producir un producto además de cumplir la legislación que

le aplique, es por ello que cuando una empresa de alimentación desea obtener un certificado

tipo ISO 9001, debe demostrar que cumple la legislación y por ende que posee un APPCC.

Aunque si existe la posibilidad de certificar el APPCC no es un sistema que por obligación

debamos certificar por entidad externa acreditada, su competencia deberá ser evaluada bien

por el Ministerio de Sanidad y Consumo o por los organismos que tengan la competencia en

cada Comunidad Autónoma.

Podemos diferenciar, distintos sistemas de calidad en función de su contenido y/o de las

empresas a las que vaya dirigido. Por un lado tenemos la familia de las normas ISO a través de

las cuales se analizan todos los procesos de la empresa con el fin de lograr un mejora continua

en cada uno de ellos, la cual es de aplicación en todo tipo de empresas, ya que es un tipo de

norma centrada en mejorar los procesos de gestión.

Se pueden diferenciar varios sistemas, como pueden ser BRC, IFS o ISO 22000, que son

específicos para empresas alimentarias y cuya estructura contempla por una parte una serie de

requisitos higiénicos concretos de instalaciones, manipulación, transporte, etc y por otra parte

incluye directrices para implantar un sistema de gestión de calidad similar al de la familia ISO

9001.

Dentro de la documentación del sistema de calidad se puede contemplar el APPCC en un

único documento que forme parte del sistema o integrando los distintos aspectos a tener en

cuenta dentro los diferentes procedimientos que compondrán el sistema de gestión de la

calidad.

5. explique los 7 principios del HACCP

7 Principios del HACCP Descubrí los puntos fundamentales del sistema 1. Efectuar un

análisis de peligros e identificar las respectivas medidas preventivas.

2. Identificar los Puntos Críticos de Control (PCC).

3. Establecer límites críticos para las medidas preventivas asociadas con cada PCC

Controlar (monitorear) cada PCC.

5. Establecer acciones correctivas para el caso de desviación de los límites críticos.

IND FLUVER Página 10

6. Establecer procedimientos de verificación.

7. Establecer un sistema para registro de todos los controles.

Principio 1 Estimar los riesgos asociados con la producción, cosecha, transporte,

recepción, almacenamiento, distribución, mercadeo, preparación y consumo del alimento.

Principio 2 Determinar los puntos críticos de control requeridos para controlar los riesgos

identificados.

Principio 3 Establecer los límites críticos que deben cumplirse en cada punto crítico de

control.

Principio 4 Establecer procedimientos para monitorear los puntos críticos de control.

Principio 5 Establecer las acciones correctivas para ser tomadas en cuenta cuando se

identifica una desviación al monitorear los puntos críticos de control.

Principio 6 Establecer sistemas efectivos de almacenamiento de registros que

documenten el sistema HACCP.

Principio 7 Sistema de documentación.

Puede emplearse una lista de verificación para la implementación del HACCP.

Principio 1. Análisis de riesgos

Esta parte tiene dos propósitos principales:

• Identificar los potenciales riesgos, distinguiendo

entre ellos a los que puedan representar un peligro

para la salud, a un nivel que no pueda ser aceptado.

• Proponer un conjunto de medidas preventivas cuya

aplicación, elimina o reduce el peligro a un nivel

aceptable.

El cumplimiento de estos propósitos requiere previamente tener clara la naturaleza del

producto, así como los procesos en la cadena de producción hasta el consumidor, según el

ámbito de trabajo de la organización.

Principio 2. Identificación de Puntos

Críticos de Control

La intención de esta parte es identificar

Puntos Críticos de Control en aquellos

procesos (y sus actividades) en donde se

ha localizado un riesgo importante. El

Punto Crítico de Control, es por definición,

aquel paso o procedimiento que demanda

una acción de control y prevención, para

IND FLUVER Página 11

eliminar o disminuir un riesgo sanitario a un nivel aceptable. Aquí, se ponen a prueba las

medidas preventivas propuestas en el Principio 1.

Cada Punto Crítico de Control obedece a las siguientes características.

• Ser un punto específico en el flujo de procesos, donde puede ser controlado el riesgo.

• Estar relacionado con uno o más riesgos importantes.

• Se conocen las medidas preventivas que eliminen (como destruir por congelamiento a los

patógenos) o reduzcan el riesgo a un nivel soportable.

• Desde un Punto Crítico de Control puede controlarse más de un riesgo (una solución de

refrigeración, por ejemplo).

Principio 3. Establecimiento de límites críticos

Estos límites constituyen las fronteras o

extremos (superior, inferior o ambos) que debe

cumplirse para cada medida preventiva

asociada a un Punto de Control Crítico.

Estos límites críticos están referidos sólo al

control del riesgo sanitario. Aunque resulten

relacionados, son distintos a los parámetros

operativos, los cuales incluyen exigencias

técnicas de funcionamiento (niveles extremos de

temperatura que puede soportar un depósito sin

explotar), así como limitaciones de orden

comercial (los excesos de temperatura pueden

afectar el color y el sabor, por ejemplo).

Las fuentes para el establecimiento de límites críticos son estrictamente técnicas. Proceden de

información calificada (pueden ser de normas), o de registros estadísticos propios. Siempre

será útil una opinión experta.

Obsérvese que el establecimiento de límites críticos requiere la previa definición de las

variables asociadas a la medida preventiva respectiva. Si el calentamiento es una medida

preventiva, las variables relacionadas al límite crítico son la temperatura y el tiempo.

Principio 4. Procedimientos para el monitoreo de

Puntos de Control Crítico

Los procedimientos para el monitoreo están

constituidos por actividades e instrumentos que

permiten observar y medir las variables

relacionadas con cada Punto de Control Crítico.

Los procedimientos dan cuenta también de la

frecuencia con la que debe realizarse la

observación y medición.

Principalmente, no debe olvidarse el propósito

principal de la observación y medición: la

comparación con los límites críticos. Esto significa

además, que no se dispone de mucho tiempo

IND FLUVER Página 12

para análisis elaborados (salvo que se efectúen en forma automática).

Principio 5. Establecer acciones correctivas Está relacionado este principio con el hecho de

detectarse una desviación respecto a los límites

críticos.

La acción correctiva implica: (1) individualizar el

problema para encontrar su solución, evitando que se

vuelva a presentar la situación indeseable, y (2)

separar el producto inconforme para su posterior

disposición.

Principio 6. Establecer sistemas efectivos de

registros

El registro es una evidencia de cumplimiento de una

obligación determinada. Se presenta en diversos

medios (papel, magnético, óptico, digital), los cuales

deben permitir la fácil recuperación y visualización

de la información que contiene.

En el sistema HACCP los registros constituyen la

documentación del mismo, la cual debe prepararse oportunamente y conservarse. Esto

significa que los directivos de la organización deben designar a los responsables de elaborarlos

y mantenerlos.

Principio 7. Sistema de Documentación

Los documentos que pueden considerarse son los

siguientes.

El Plan HACCP Comprende el desarrollo de los siete

(7) principios del HACCP. También incluye la

documentación que sirvió de apoyo a su preparación,

así como los responsables tanto de su preparación

como de sus modificaciones futuras. El documento

resultante debe contar con la aprobación de la alta

dirección de la organización.

Los procedimientos Pueden agruparse en un solo documento, comprendiendo los necesarios

para: el monitoreo de los Puntos de Control Crítico, la toma de acciones correctivas, la

verificación del funcionamiento del sistema, y los que la organización necesite para asegurar la

sanidad en los alimentos.

Los registros de monitoreo Con ellos resulta evidente que se ha efectuado la observación y

medición de las variables asociadas a cada Punto de Control Crítico. También permiten

elaborar tendencias para decisiones futuras sobre variables y procesos.

Los registros de las acciones correctivas Los cuales dan cuenta de las inconformidades (su

identificación y descripción), de las medidas correctoras tomadas, de los resultados obtenidos,

así como la disposición final del respectivo producto. Permiten estudiar la pertinencia de las

acciones tomadas.

Los registros de verificación Incluyen la auditoria interna del sistema HACCP. La validación de

la precisión y correspondiente calibración del equipo de monitoreo. Las modificaciones al Plan

HACCP. Los resultados de las pruebas especiales que decidan hacer los directivos de la

organización.

Otros registros Comprende a aquellos adicionales de interés para la organización.

Procedimientos de verificación del sistema

IND FLUVER Página 13

La verificación incluye el conjunto de métodos, pruebas, mediciones y evaluaciones que

permitan dar la conformidad de cumplimiento con el Plan HACCP. Brinda también, el nivel de

confianza proveniente de un tratamiento serio del Plan, de su implementación y sus resultados.

Finalmente, la efectividad del Plan es la que otorga la validez del mismo.

Los procedimientos de verificación del sistema, comprenden los siguientes aspectos.

La frecuencia. Los responsables del Plan deben revisarlo ordinariamente cada año, y

excepcionalmente cuando sea necesario (como resultado de las acciones correctivas,

o la auditoria interna).

La validación. Como revisión por personal calificado respecto a los fundamentos

científicos y técnicos del análisis de riesgos.

La calibración. Esto es, a la comprobación de la precisión de dispositivos de medición y

observación.

Las auditorias de sanidad. Pueden ser internas o externas. En el primer caso, la

conduce un grupo propio (la organización puede designar un Círculo de Sanidad para

estos efectos, sobre lo cual recibirán el entrenamiento necesario). En el segundo caso,

la auditoria la efectúa personal calificado y ajeno a la organización.

Control de documentos. Comprende la revisión, actualización y conservación de los

registros.

PREÁMBULO En la primera sección de este documento se establecen los principios del

Sistema de Análisis de Peligros y de Puntos Críticos de Control (HACCP) adoptados por la

Comisión del Codex Alimentarius (CCA). En la segunda sección se ofrecen orientaciones

generales para la aplicación del sistema, a la vez que se reconoce que los detalles para la

aplicación pueden variar según las circunstancias de la industria alimentaria[1].

El sistema de HACCP, que tiene fundamentos científicos y carácter sistemático, permite

identificar peligros específicos y medidas para su control con el fin de garantizar la inocuidad de

los alimentos. Es un instrumento para evaluar los peligros y establecer sistemas de control que

se centran en la prevención en lugar de basarse principalmente en el ensayo del producto final.

Todo sistema de HACCP es susceptible de cambios que pueden derivar de los avances en el

diseño del equipo, los procedimientos de elaboración o el sector tecnológico.

El sistema de HACCP puede aplicarse a lo largo de toda la cadena alimentaria, desde el

productor primario hasta el consumidor final, y su aplicación deberá basarse en pruebas

científicas de peligros para la salud humana, además de mejorar la inocuidad de los alimentos,

la aplicación del sistema de HACCP puede ofrecer otras ventajas significativas, facilitar

asimismo la inspección por parte de las autoridades de reglamentación, y promover el comercio

internacional al aumentar la confianza en la inocuidad de los alimentos.

Para que la aplicación del sistema de HACCP dé buenos resultados, es necesario que tanto la

dirección como el personal se comprometan y participen plenamente. También se requiere un

enfoque multidisciplinario en el cual se deberá incluir, cuando proceda, a expertos agrónomos,

veterinarios, personal de producción, microbiólogos, especialistas en medicina y salud pública,

tecnólogos de los alimentos, expertos en salud ambiental, químicos e ingenieros, según el

estudio de que se trate. La aplicación del sistema de HACCP es compatible con la aplicación

de sistemas de gestión de calidad, como la serie ISO 9000, y es el método utilizado de

preferencia para controlar la inocuidad de los alimentos en el marco de tales sistemas.

Si bien aquí se ha considerado la aplicación del sistema de HACCP a la inocuidad de los

alimentos, el concepto puede aplicarse a otros aspectos de la calidad de los alimentos.

DEFINICIONES

Análisis de peligros: Proceso de recopilación y evaluación de información sobre los peligros y

las condiciones que los originan para decidir cuáles son importantes con la inocuidad de los

alimentos y, por tanto, planteados en el plan del sistema de HACCP.

IND FLUVER Página 14

Controlado: Condición obtenida por cumplimiento de los procedimientos y de los criterios

marcados.

Controlar: Adoptar todas las medidas necesarias para asegurar y mantener el cumplimiento de

los criterios establecidos en el plan de HACCP.

Desviación: Situación existente cuando un límite crítico es incumplido.

Diagrama de flujo: Representación sistemática de la secuencia de fases u operaciones

llevadas a cabo en la producción o elaboración de un determinado producto alimenticio.

Fase: Cualquier punto, procedimiento, operación o etapa de la cadena alimentaria, incluidas las

materias primas, desde la producción primaria hasta el consumo final.

Límite crítico: Criterio que diferencia la aceptabilidad o inaceptabilidad del proceso en una

determinada fase.

Medida correctiva: Acción que hay que realizar cuando los resultados de la vigilancia en los

PCC indican pérdida en el control del proceso.

Medida de control: Cualquier medida y actividad que puede realizarse para prevenir o eliminar

un peligro para la inocuidad de los alimentos o para reducirlo a un nivel aceptable.

Peligro: Agente biológico, químico o físico presente en el alimento, o bien la condición en que

éste se halla, que puede causar un efecto adverso para la salud.

Plan de HACCP: Documento preparado de conformidad con los principios del sistema de

HACCP, de tal forma que su cumplimiento asegura el control de los peligros que resultan

significativos para la inocuidad de los alimentos en el segmento de la cadena alimentaria

considerado.

Punto crítico de control (PCC): Fase en la que puede aplicarse un control y que es esencial

para prevenir o eliminar un peligro relacionado con la inocuidad de los alimentos o para

reducirlo a un nivel aceptable.

Sistema de HACCP: Sistema que permite identificar, evaluar y controlar peligros significativos

para la inocuidad de los alimentos.

Transparente: Característica de un proceso cuya justificación, lógica de desarrollo,

limitaciones, supuestos, juicios de valor, decisiones, limitaciones, e incertidumbres de la

determinación alcanzada están explícitamente expresadas, documentadas y accesibles para su

revisión.

Validación: Constatación de que los elementos del plan de HACCP son efectivos.

Verificación: Aplicación de métodos, procedimientos, ensayos y otras evaluaciones, además

de la vigilancia, para constatar el cumplimiento del plan de HACCP.

Vigilar: Llevar a cabo una secuencia planificada de observaciones o mediciones de los

parámetros de control para evaluar si un PCC está bajo control.

PRINCIPIOS DEL SISTEMA DE HACCP

El Sistema de HACCP consiste en los siete principios siguientes:

PRINCIPIO 1

IND FLUVER Página 15

Realizar un análisis de peligros.

PRINCIPIO 2

Determinar los puntos críticos de control (PCC).

PRINCIPIO 3

Establecer un límite o límites críticos.

PRINCIPIO 4

Establecer un sistema de vigilancia del control de los PCC.

PRINCIPIO 5

Establecer las medidas correctivas que han de adoptarse cuando la vigilancia indica que un

determinado PCC no está controlado.

PRINCIPIO 6

Establecer procedimientos de comprobación para confirmar que el Sistema de HACCP

funciona eficazmente.

PRINCIPIO 7

Establecer un sistema de documentación sobre todos los procedimientos y los registros

apropiados para estos principios y su aplicación.

DIRECTRICES PARA LA APLICACIÓN DEL SISTEMA DE HACCP

Antes de aplicar el sistema de HACCP a cualquier sector de la cadena alimentaria, el sector

deberá estar funcionando de acuerdo con los Principios Generales de Higiene de los Alimentos

del Codex, los Códigos de Prácticas del Codex pertinentes y la legislación correspondiente en

materia de inocuidad de los alimentos. El empeño por parte de la dirección es necesario para la

aplicación de un sistema de HACCP eficaz. Cuando se identifiquen y analicen los peligros y se

efectúen las operaciones consecuentes para elaborar y aplicar sistemas de HACCP, deberán

tenerse en cuenta las repercusiones de las materias primas, los ingredientes, las prácticas de

fabricación de alimentos, la función de los procesos de fabricación en el control de los peligros,

el probable uso final del producto, las categorías de consumidores afectadas y las pruebas

epidemiológicas relativas a la inocuidad de los alimentos.

La finalidad del sistema de HACCP es lograr que el control se centre en los PCC. En el caso de

que se identifique un peligro que debe controlarse pero no se encuentre ningún PCC, deberá

considerarse la posibilidad de formular de nuevo la operación.

El sistema de HACCP deberá aplicarse por separado a cada operación concreta. Puede darse

el caso de que los PCC identificados en un determinado ejemplo en algún código de prácticas

de higiene del Codex no sean los únicos identificados para una aplicación concreta, o que sean

de naturaleza diferente.

Cuando se introduzca alguna modificación en el producto, el proceso o en cualquier fase, será

necesario examinar la aplicación del sistema de HACCP y realizar los cambios oportunos.

Es importante que el sistema de HACCP se aplique de modo flexible, teniendo en cuenta el

carácter y la amplitud de la operación.

IND FLUVER Página 16

APLICACIÓN La aplicación de los principios del sistema de HACCP consta de las siguientes

operaciones, que se identifican en la secuencia lógica para la aplicación del sistema de HACCP

(Diagrama 1).

1. Formación de un equipo de HACCP

La empresa alimentaria deberá asegurar que se disponga de conocimientos y competencia

específicos para los productos que permitan formular un plan de HACCP eficaz. Para lograrlo,

lo ideal es crear un equipo multidisciplinario. Cuando no se disponga de servicios de este tipo

in situ, deberá recabarse asesoramiento técnico de otras fuentes e identificarse el ámbito de

aplicación del plan del Sistema de HACCP. Dicho ámbito de aplicación determinará qué

segmento de la cadena alimentaria está involucrado y qué categorías generales de peligros

han de abordarse (por ejemplo, indicará si se abarca toda clase de peligros o solamente ciertas

clases).

2. Descripción del producto

Deberá formularse una descripción completa del producto que incluya información pertinente

sobre su inocuidad, por ejemplo: composición, estructura física/química (incluidos Aw, pH, etc.),

tratamientos estáticos para la destrucción de los microbios (tales como los tratamientos

térmicos, de congelación, salmuera, ahumado, etc.), envasado, durabilidad, condiciones de

almacenamiento y sistema de distribución.

3. Determinación del uso al que ha de destinarse

El uso al que ha de destinarse deberá basarse en los usos previstos del producto por parte del

usuario o consumidor final. En determinados casos, como en la alimentación en instituciones,

habrá que tener en cuenta si se trata de grupos vulnerables de la población.

4. Elaboración de un diagrama de flujo

El diagrama de flujo deberá ser elaborado por el equipo de HACCP y cubrir todas las fases de

la operación. Cuando el sistema de HACCP se aplique a una determinada operación, deberán

tenerse en cuenta las fases anteriores y posteriores a dicha operación.

5. Confirmación in situ del diagrama de flujo

El equipo de HACCP deberá cotejar el diagrama de flujo con la operación de elaboración en

todas sus etapas y momentos, y enmendarlo cuando proceda.

6. Enumeración de todos los posibles riesgos relacionados con cada fase, ejecución de

un análisis de peligros, y estudio de las medidas para controlar los peligros identificados

(VÉASE EL PRINCIPIO 1)

El equipo de HACCP deberá enumerar todos los peligros que puede razonablemente preverse

que se producirán en cada fase, desde la producción primaria, la elaboración, la fabricación y la

distribución hasta el punto de consumo.

Luego, el equipo de HACCP deberá llevar a cabo un análisis de peligros para identificar, en

relación con el plan de HACCP, cuáles son los peligros cuya eliminación o reducción a niveles

aceptables resulta indispensable, por su naturaleza, para producir un alimento inocuo.

Al realizar un análisis de peligros, deberán incluirse, siempre que sea posible, los siguientes

factores:

- la probabilidad de que surjan peligros y la gravedad de sus efectos perjudiciales para la salud;

IND FLUVER Página 17

- la evaluación cualitativa y/o cuantitativa de la presencia de peligros;

- la supervivencia o proliferación de los microorganismos involucrados;

- la producción o persistencia de toxinas, sustancias químicas o agentes físicos en los

alimentos; y

- las condiciones que pueden originar lo anterior.

El equipo tendrá entonces que determinar qué medidas de control, si las hay, pueden aplicarse

en relación con cada peligro.

Puede que sea necesario aplicar más de una medida para controlar un peligro o peligros

específicos, y que con una determinada medida se pueda controlar más de un peligro.

7. Determinación de los puntos críticos de control (PCC) (VÉASE EL PRINCIPIO 2)

Es posible que haya más de un PCC al que se aplican medidas de control para hacer frente a

un peligro específico. La determinación de un PCC en el sistema de HACCP se puede facilitar

con la aplicación de un árbol de decisiones, como por ejemplo el Diagrama 2, en el que se

indique un enfoque de razonamiento lógico. El árbol de decisiones deberá aplicarse de manera

flexible, considerando si la operación se refiere a la producción, el sacrificio, la elaboración, el

almacenamiento, la distribución u otro fin, y deberá utilizarse con carácter orientativo en la

determinación de los PCC. Este ejemplo de árbol de decisiones puede no ser aplicable a todas

las situaciones, por lo cual podrán utilizarse otros enfoques. Se recomienda que se imparta

capacitación en la aplicación del árbol de decisiones.

Si se identifica un peligro en una fase en la que el control es necesario para mantener la

inocuidad, y no existe ninguna medida de control que pueda adoptarse en esa fase o en

cualquier otra, el producto o el proceso deberá modificarse en esa fase, o en cualquier fase

anterior o posterior, para incluir una medida de control.

8. Establecimiento de límites críticos para cada PCC (VÉASE EL PRINCIPIO 3)

Para cada punto crítico de control, deberán especificarse y validarse, si es posible, límites

críticos. En determinados casos, para una determinada fase, se elaborará más de un límite

crítico. Entre los criterios aplicados suelen figurar las mediciones de temperatura, tiempo, nivel

de humedad, pH, AW y cloro disponible, así como parámetros sensoriales como el aspecto y la

textura.

9. Establecimiento de un sistema de vigilancia para cada PCC (VÉASE EL PRINCIPIO 4)

La vigilancia es la medición u observación programadas de un PCC en relación con sus límites

críticos. Mediante los procedimientos de vigilancia deberá poderse detectar una pérdida de

control en el PCC. Además, lo ideal es que la vigilancia proporcione esta información a tiempo

como para hacer correcciones que permitan asegurar el control del proceso para impedir que

se infrinjan los límites críticos. Cuando sea posible, los procesos deberán corregirse cuando los

resultados de la vigilancia indiquen una tendencia a la pérdida de control en un PCC, y las

correcciones deberán efectuarse antes de que ocurra una desviación. Los datos obtenidos

gracias a la vigilancia deberán ser evaluados por una persona designada que tenga los

conocimientos y la competencia necesarios para aplicar medidas correctivas, cuando proceda.

Si la vigilancia no es continua, su grado o frecuencia deberán ser suficientes como para

garantizar que el PCC esté controlado. La mayoría de los procedimientos de vigilancia de los

PCC deberán efectuarse con rapidez porque se referirán a procesos continuos y no habrá

tiempo para ensayos analíticos prolongados. Con frecuencia se prefieren las mediciones físicas

y químicas a los ensayos microbiológicos porque pueden realizarse rápidamente y a menudo

indican el control microbiológico del producto. Todos los registros y documentos relacionados

IND FLUVER Página 18

con la vigilancia de los PCC deberán ser firmados por la persona o personas que efectúan la

vigilancia, junto con el funcionario o funcionarios de la empresa encargados de la revisión.

10. Establecimiento de medidas correctivas (VÉASE EL PRINCIPIO 5)

Con el fin de hacer frente a las desviaciones que puedan producirse, deberán formularse

medidas correctivas específicas para cada PCC del sistema de HACCP.

Estas medidas deberán asegurar que el PCC vuelva a estar controlado. Las medidas

adoptadas deberán incluir también un sistema adecuado de eliminación del producto afectado.

Los procedimientos relativos a las desviaciones y la eliminación de los productos deberán

documentarse en los registros de HACCP.

11. Establecimiento de procedimientos de comprobación (VÉASE EL PRINCIPIO 6)

Deberán establecerse procedimientos de comprobación. Para determinar si el sistema de

HACCP funciona eficazmente, podrán utilizarse métodos, procedimientos y ensayos de

comprobación y verificación, incluidos el muestreo aleatorio y el análisis. La frecuencia de las

comprobaciones deberá ser suficiente para confirmar que el sistema de HACCP está

funcionando eficazmente. Entre las actividades de comprobación pueden citarse, a título de

ejemplo, las siguientes:

- examen del sistema de HACCP y de sus registros;

- examen de las desviaciones y los sistemas de eliminación del producto;

- confirmación de que los PCC se mantienen bajo control.

Cuando sea posible, las actividades de validación deberán incluir medidas que confirmen la

eficacia de todos los elementos del plan de HACCP.

12. Establecimiento de un sistema de documentación y registro (VÉASE EL PRINCIPIO 7)

Para aplicar un sistema de HACCP es fundamental contar con un sistema de registro eficaz y

preciso. Deberán documentarse los procedimientos del sistema de HACCP, y el sistema de

documentación y registro deberá ajustarse a la naturaleza y magnitud de la operación en

cuestión.

Los ejemplos de documentación son:

- el análisis de peligros;

- la determinación de los PCC;

- la determinación de los límites críticos.

Como ejemplos de registros se pueden mencionar:

- las actividades de vigilancia de los PCC;

- las desviaciones y las medidas correctivas correspondientes;

- las modificaciones introducidas en el sistema de HACCP.

Se adjunta un ejemplo de hoja de trabajo del sistema de HACCP como Diagrama 3.

CAPACITACIÓN

La capacitación del personal de la industria, el gobierno y los medios académicos en los

principios y las aplicaciones del sistema de HACCP y la mayor conciencia de los consumidores

constituyen elementos esenciales para una aplicación eficaz del mismo. Para contribuir al

desarrollo de una capacitación específica en apoyo de un plan de HACCP, deberán formularse

instrucciones y procedimientos de trabajo que definan las tareas del personal operativo que se

destacará en cada punto crítico de control.

IND FLUVER Página 19

La cooperación entre productor primario, industria, grupos comerciales, organizaciones de

consumidores y autoridades competentes es de máxima importancia. Deberán ofrecerse

oportunidades para la capacitación conjunta del personal de la industria y los organismos de

control, con el fin de fomentar y mantener un diálogo permanente y de crear un clima de

comprensión para la aplicación práctica del sistema de HACCP.

DIAGRAMA 1. SECUENCIA LÓGICA PARA LA APLICACIÓN DEL SISTEMA DE HACCP

DIAGRAMA 2. EJEMPLO DE UNA SECUENCIA DE DECISIONES PARA IDENTIFICAR LOS

PCC (responder a las preguntas por orden sucesivo)

DIAGRAMA 3. EJEMPLO DE HOJA DE TRABAJO DEL SISTEMA DE HACCP

IND FLUVER Página 20

[1] Los principios del sistema de HACCP establecen los fundamentos de los requisitos para la

aplicación del sistema de HACCP, mientras que las directrices ofrecen orientaciones generales

para la aplicación práctica.

[2] Desde su publicación, el árbol de decisiones del Codex se ha utilizado muchas veces para

fines de capacitación. En muchos casos, aunque ha sido útil para explicar la lógica y el nivel de

comprensión que se necesitan para determinar los PCC, no es específico para todas las

operaciones de la cadena alimentaria, por ejemplo el sacrificio, y, en consecuencia, deberá

utilizarse teniendo en cuenta la opinión de los profesionales y, en algunos casos, debería

modificarse.

IND FLUVER Página 21

IND FLUVER Página 22

Вам также может понравиться

- Lista Chequeo Iso 22000 - HaccpДокумент22 страницыLista Chequeo Iso 22000 - HaccpCARMENZA80% (5)

- Control de procesos y seguridad e higiene. INAV0109От EverandControl de procesos y seguridad e higiene. INAV0109Оценок пока нет

- Operación Unitaria de Congelación de AlimentosДокумент11 страницOperación Unitaria de Congelación de AlimentosCésar Augusto Aboytes Noria50% (2)

- Tesis-Implementacion HACCPДокумент266 страницTesis-Implementacion HACCPMomo Vs0% (1)

- Ejemplo Uso Del Arbol de DecisionesДокумент15 страницEjemplo Uso Del Arbol de DecisionesMari Ángeles Sánchez100% (1)

- INTERPRETACIÓN DE LA NORMA ISO 22000 - 2018, Clausula 8.5Документ16 страницINTERPRETACIÓN DE LA NORMA ISO 22000 - 2018, Clausula 8.5Jorge Antonio Vargas NuñezОценок пока нет

- Haccp de ArrozДокумент36 страницHaccp de ArrozMelam Pisin38% (8)

- Casos Practicos Sistema HaccpДокумент10 страницCasos Practicos Sistema HaccpJose ZuluagaОценок пока нет

- Procedimientos de Verificación Del Plan HACCP RevisarДокумент8 страницProcedimientos de Verificación Del Plan HACCP RevisarMaria E ColmenaresОценок пока нет

- Plan Haccp de Cobertura de ChocolateДокумент72 страницыPlan Haccp de Cobertura de ChocolateManuel Azabache Grandez100% (3)

- Lista de NCH de Requisitos en AlimentosДокумент38 страницLista de NCH de Requisitos en AlimentosKarina Rondon RivadeneyraОценок пока нет

- Auditoria 22000 y 22002-1Документ35 страницAuditoria 22000 y 22002-1NataliaОценок пока нет

- RSA, POE y POES - Reglamento Sanitario de Los AlimentosДокумент12 страницRSA, POE y POES - Reglamento Sanitario de Los AlimentosscouselandОценок пока нет

- Aplicación Del Sistema Haccp en El Proceso Productivo de Salchicha EnlatadaДокумент5 страницAplicación Del Sistema Haccp en El Proceso Productivo de Salchicha EnlatadaEdwin CaicedoОценок пока нет

- Poes para FruverДокумент37 страницPoes para FruverMaria Paula CarvajalОценок пока нет

- Microbiologia Leche en PolvoДокумент19 страницMicrobiologia Leche en Polvoguanipa2083% (6)

- Hoja de Trabajo de Analisis de PeligrosДокумент27 страницHoja de Trabajo de Analisis de Peligrosvivijara7707100% (1)

- Poe de Control de Plagas y AlimañasДокумент2 страницыPoe de Control de Plagas y AlimañasNaida Carolina Godoy Báez100% (1)

- BRC Version 8Документ133 страницыBRC Version 8Marco Polo Calderon100% (5)

- Haccp - Mango2Документ36 страницHaccp - Mango2Javier Quispe Manotupa100% (1)

- PLAN HACCP de Leche PasteurizadaДокумент29 страницPLAN HACCP de Leche Pasteurizadarosary zorrilla100% (3)

- BPM, POES, MIP y HACCPДокумент50 страницBPM, POES, MIP y HACCPMaryanod Duque100% (2)

- Trabajo Plan HACCPДокумент42 страницыTrabajo Plan HACCPYessica Higuita Hincapié100% (3)

- Centros de Informacion de MedicamentosДокумент49 страницCentros de Informacion de MedicamentosNemo Pumashonco ChávezОценок пока нет

- Plan Haccp para La Elaboracion de Hot Dog de Cuy en La Empresa La Peruana SaДокумент81 страницаPlan Haccp para La Elaboracion de Hot Dog de Cuy en La Empresa La Peruana Savanesa100% (3)

- Modelo POESДокумент29 страницModelo POES이안네Оценок пока нет

- Ejemplo Plan HaccpДокумент84 страницыEjemplo Plan HaccpCalidad Los MonosОценок пока нет

- Haccp CajetaДокумент4 страницыHaccp CajetaPeña GutierrezОценок пока нет

- Política de Control de VidrioДокумент6 страницPolítica de Control de VidrioceciОценок пока нет

- Proteger Los IsquiotibialesДокумент4 страницыProteger Los IsquiotibialesYogayeducacionОценок пока нет

- Costo de ImportacionesДокумент3 страницыCosto de ImportacionesDAANTALE100% (1)

- Plan Haccp Conserva de DuraznoДокумент122 страницыPlan Haccp Conserva de DuraznoFelix Kenny Mateo Vera80% (25)

- Manual de Limpieza y DesinfecciónДокумент22 страницыManual de Limpieza y DesinfecciónJota Rueda75% (4)

- Haccp Mermelada de FresaДокумент153 страницыHaccp Mermelada de FresaDiaz Varias MaricruzОценок пока нет

- Salchichas Estilo VienaДокумент4 страницыSalchichas Estilo VienaLarry CerveraОценок пока нет

- Reglamento de Gestión Urbana para El Municipio de Chapala 2020Документ20 страницReglamento de Gestión Urbana para El Municipio de Chapala 2020Lea pinedaОценок пока нет

- Plan Haccp Leche PasteurizadaДокумент40 страницPlan Haccp Leche PasteurizadaEd MoyaОценок пока нет

- Sistema de Aseguramiento de La Calidad en La Elaboracion de Pizza Tipo AmericanaДокумент15 страницSistema de Aseguramiento de La Calidad en La Elaboracion de Pizza Tipo AmericanaGIAN CARLO MAMANI GILES.100% (1)

- Manual Inocuidad de Los Alimentos HACCPДокумент46 страницManual Inocuidad de Los Alimentos HACCPDaniel LópezОценок пока нет

- Haccp de Bebida Hecho A Base de Suero de LecheДокумент31 страницаHaccp de Bebida Hecho A Base de Suero de LecheBrayan Chavez Ore100% (1)

- BRC Resumen AntecedentesДокумент4 страницыBRC Resumen AntecedentesAlejandra Agosto100% (1)

- Plan HaccpДокумент54 страницыPlan HaccpAdriana Balarezo Pairazaman100% (2)

- Huevo en Polvo (Reparado)Документ9 страницHuevo en Polvo (Reparado)Gaby RamirezОценок пока нет

- Haccp para Pulpas PDFДокумент69 страницHaccp para Pulpas PDFWilsonClementeCerronОценок пока нет

- Plan Haccp Vegetales PDFДокумент56 страницPlan Haccp Vegetales PDFMaximo Alberto Parhuana Paredes100% (1)

- Plan Haccp Crema de Leche Planta Trujillo - Nueva EstructuraДокумент39 страницPlan Haccp Crema de Leche Planta Trujillo - Nueva EstructuraAdriana Rodriguez67% (6)

- Plan HaccpДокумент28 страницPlan HaccpAndrea Carolina MartinezОценок пока нет

- Manual HACCP Pescado 2020Документ88 страницManual HACCP Pescado 2020Angel Suarez Ibarra50% (2)

- HACCPДокумент46 страницHACCPPilar Saravia Huaringa75% (4)

- Bibliografia de Vida Util Del YogurtДокумент5 страницBibliografia de Vida Util Del YogurtEliana Arcos ParqueОценок пока нет

- POE Investigación y Retroalimentación de ReclamosДокумент13 страницPOE Investigación y Retroalimentación de ReclamosDebi ArteagaОценок пока нет

- Etas BebidasДокумент8 страницEtas BebidasEstrella LoreñoОценок пока нет

- Plan HAPCC MozarellaДокумент5 страницPlan HAPCC Mozarellaandreu_fabraОценок пока нет

- P-BPM-03 Almacenamiento MPДокумент7 страницP-BPM-03 Almacenamiento MPTiago Guevara B0% (1)

- Fondonorma Haccp 3802-2010 PDFДокумент41 страницаFondonorma Haccp 3802-2010 PDFLuiggi SanchezОценок пока нет

- BPM Harina TrigoДокумент23 страницыBPM Harina TrigoJoss GonzalezОценок пока нет

- Industria AzucareraДокумент2 страницыIndustria Azucareraoscargiov99Оценок пока нет

- Analisis de Peligros para Alimentos HACCPДокумент52 страницыAnalisis de Peligros para Alimentos HACCPMirian Oliva100% (3)

- Ntc3659 Extruidos A Base de Cereales PDFДокумент6 страницNtc3659 Extruidos A Base de Cereales PDFjeduardobravoОценок пока нет

- 12 Pasos y 7 Principios Del HACCPДокумент90 страниц12 Pasos y 7 Principios Del HACCPOscar Vasquez CorreaОценок пока нет

- Presentación Resolución 2674 de 2013 RESUMENДокумент48 страницPresentación Resolución 2674 de 2013 RESUMENJuanitaVelezEscobarОценок пока нет

- Defectos de Embutidos Curados y AditivosДокумент16 страницDefectos de Embutidos Curados y Aditivosangel david rivera anayaОценок пока нет

- 7 PrincipiosdelHaccpДокумент3 страницы7 PrincipiosdelHaccpJorgeОценок пока нет

- LOS 7 PRINCIPIOS DEL HACCP Juan ReyesДокумент20 страницLOS 7 PRINCIPIOS DEL HACCP Juan ReyesJuanTakahashiReyesОценок пока нет

- Principios HaccpДокумент5 страницPrincipios HaccpCarlos RAОценок пока нет

- PanaderiaДокумент15 страницPanaderiaLarry CerveraОценок пока нет

- Plantas de Beneficio Animal-MataderosДокумент6 страницPlantas de Beneficio Animal-MataderosLarry CerveraОценок пока нет

- Mortadela BolognaДокумент3 страницыMortadela BolognaLarry CerveraОценок пока нет

- Aditivos CarnicosДокумент3 страницыAditivos CarnicosLarry CerveraОценок пока нет

- Revista CF - 98 (Cyt - BPG)Документ3 страницыRevista CF - 98 (Cyt - BPG)Larry CerveraОценок пока нет

- Decreto 3075 De1997Документ58 страницDecreto 3075 De1997Ana María Lozano CОценок пока нет

- Descripción Del Producto y Del ProcesoДокумент4 страницыDescripción Del Producto y Del ProcesoKaren LizbethОценок пока нет

- Fotos BrocoliДокумент5 страницFotos BrocoliLarry CerveraОценок пока нет

- Datos Coctel y EncrtidoДокумент7 страницDatos Coctel y EncrtidoLarry CerveraОценок пока нет

- Nivel de Cumplimiento 3075Документ4 страницыNivel de Cumplimiento 3075Larry CerveraОценок пока нет

- Diagrama de Materiales - FrutasДокумент3 страницыDiagrama de Materiales - FrutasLarry CerveraОценок пока нет

- Diagrama Del BrocoliДокумент5 страницDiagrama Del BrocoliLarry CerveraОценок пока нет

- FruverДокумент2 страницыFruverLarry CerveraОценок пока нет

- El Glucógeno Es Un Polisacárido de Reserva Energética de Los AnimalesДокумент6 страницEl Glucógeno Es Un Polisacárido de Reserva Energética de Los AnimalesLarry CerveraОценок пока нет

- Etiqueta NewДокумент1 страницаEtiqueta NewLarry CerveraОценок пока нет

- Areglo Dejudth VegetalesДокумент43 страницыAreglo Dejudth VegetalesLarry CerveraОценок пока нет

- Equidad LaboralДокумент9 страницEquidad LaboralLarry CerveraОценок пока нет

- Segundo Informe MorcillaДокумент31 страницаSegundo Informe MorcillaLarry CerveraОценок пока нет

- Formato de FluverДокумент22 страницыFormato de FluverLarry CerveraОценок пока нет

- Ei Plan de Dios para NoeДокумент1 страницаEi Plan de Dios para NoeLarry CerveraОценок пока нет

- Formato de FluverДокумент22 страницыFormato de FluverLarry CerveraОценок пока нет

- Ei Plan de Dios para NoeДокумент1 страницаEi Plan de Dios para NoeLarry CerveraОценок пока нет

- Primer Informe MaacДокумент52 страницыPrimer Informe MaacLarry CerveraОценок пока нет

- Decreto 60 2002fruverДокумент7 страницDecreto 60 2002fruverLarry CerveraОценок пока нет

- Etiqueta PartesДокумент6 страницEtiqueta PartesLarry CerveraОценок пока нет

- Iso 22000fruverДокумент6 страницIso 22000fruverLarry CerveraОценок пока нет

- Reporte Del ProcesoДокумент11 страницReporte Del ProcesoLarry CerveraОценок пока нет

- TALLER de EmpaquesДокумент11 страницTALLER de EmpaquesLarry CerveraОценок пока нет

- Acto de Comercio y Contabilidad Mercantil NicaraguaДокумент2 страницыActo de Comercio y Contabilidad Mercantil Nicaraguahellboy14ddОценок пока нет

- Trabajo Juicio Por JuradosДокумент26 страницTrabajo Juicio Por JuradosGina Camila MoroniОценок пока нет

- A. Ipe-07 JornadasdetrabajoДокумент5 страницA. Ipe-07 Jornadasdetrabajoemilio qpaОценок пока нет

- Trabajo de Etica - Sesion 4Документ12 страницTrabajo de Etica - Sesion 4marisolОценок пока нет

- Muros Con Contrafuertes (2) ExpoДокумент9 страницMuros Con Contrafuertes (2) ExpojoesteОценок пока нет

- Glosario BVLДокумент7 страницGlosario BVLLeslyEsthefanyLajoFariasОценок пока нет

- 1 Latimier MergedДокумент47 страниц1 Latimier MergedAlejandra CalizОценок пока нет

- Instituto Politécnico NacionalДокумент6 страницInstituto Politécnico NacionalSantiago Rodriguez Aldo UrielОценок пока нет

- Dogmatica NeoclásicaДокумент4 страницыDogmatica NeoclásicaMary OjedaОценок пока нет

- Cuentas de Reserva Oficiales o Liquidas YaniДокумент4 страницыCuentas de Reserva Oficiales o Liquidas YaniWilde VasquezОценок пока нет

- Monologo 20 de Julio de 1810Документ3 страницыMonologo 20 de Julio de 1810sergio esteban lozano yepes100% (2)

- Formato Inventario de Los Equipos Consumo de Agua PotableДокумент1 страницаFormato Inventario de Los Equipos Consumo de Agua PotableCristhian BolivarОценок пока нет

- PRÁCTICA 4 Identificación de CarbohidratosДокумент2 страницыPRÁCTICA 4 Identificación de CarbohidratosESTEFANI TRUJILLANO FERNANDEZОценок пока нет

- P. Diagnostica SegundoДокумент3 страницыP. Diagnostica SegundoOrbis Sanchez OgandoОценок пока нет

- Modelo de IPERCДокумент1 страницаModelo de IPERCMECAUNSAAC0% (1)

- Fundamentos Python2Документ5 страницFundamentos Python2Olga Marina Cuero RivasОценок пока нет

- ContratoДокумент3 страницыContratoceleste tejera mezaОценок пока нет

- BROCHURE - Ug-Contabilidad-Y-FinanzasДокумент13 страницBROCHURE - Ug-Contabilidad-Y-FinanzasSantiago D. PerezОценок пока нет

- Experiencias en La Resolución Pacifica de Conflictos en Medellín (2000)Документ141 страницаExperiencias en La Resolución Pacifica de Conflictos en Medellín (2000)encuentroredОценок пока нет

- MAEVADroe 03Документ21 страницаMAEVADroe 03Juan Campos100% (1)

- Repaso Intensivo SM I 2024 Química Teorico Practico 2 Con ClavesДокумент4 страницыRepaso Intensivo SM I 2024 Química Teorico Practico 2 Con Clavescrishalconte123Оценок пока нет

- TorresAndrew5psicS1 T2Документ6 страницTorresAndrew5psicS1 T2ANTONIO ROLDAN MENDOZAОценок пока нет

- Mapa ConceptualДокумент1 страницаMapa ConceptualLuiz MarquezineОценок пока нет

- 1.3 y 1.4 MercadotecniaДокумент5 страниц1.3 y 1.4 MercadotecniaHERNANDEZ CASTILLO ANA LILIAОценок пока нет

- 1ra. Parada: Muchos Quieren Verme DerrotadoДокумент3 страницы1ra. Parada: Muchos Quieren Verme DerrotadoKrisdein Ventocilla CornejoОценок пока нет

- Dammer. Tráfico de Tierras. Deforestación, Agricultura de Gran Escala y Titulación en La Amazonía 2019Документ18 страницDammer. Tráfico de Tierras. Deforestación, Agricultura de Gran Escala y Titulación en La Amazonía 2019Jose Ramos FloresОценок пока нет