Академический Документы

Профессиональный Документы

Культура Документы

Circuito pneumático compactador lixo

Загружено:

gil lerИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Circuito pneumático compactador lixo

Загружено:

gil lerАвторское право:

Доступные форматы

CAPÍTULO 5 – REPRESENTAÇÃO DE

COMPONENTES E CIRCUITOS

PNEUMÁTICOS

5.1 INTRODUÇÃO

A correta documentação dos componentes e circuitos pneumáticos e eletropneumáticos é tão

importante quanto a correta elaboração do projeto da instalação. Testes, inspeções e a manutenção

periódica da instalação exigem informações detalhadas dos componentes e do sistema como um

todo.

O conjunto de documentos que compõe um projeto pneumático se resume em:

Diagramas de seqüência, temporal e funcional (representação das seqüências

efetuadas);

Circuitos pneumáticos e/ou eletropneumático, circuitos elétricos (representação e

interação de todos os componentes);

Lista de componentes com a identificação e descrição dos componentes usados

no projeto pneumático;

Esquema da instalação.

Toda a documentação deve ser direcionada de acordo com uma normalização adequada, o

que garante uma interpretação mais clara, sem ambigüidades e de fácil entendimento.

A seqüência de movimentos de sistemas pneumáticos freqüentemente tem utilizado os

chamados diagrama trajeto-passo e diagrama trajeto tempo, os quais são usados para descrever a

seqüência efetuada pelos atuadores e/ou o tempo necessário para cada atuador desempenhar

determinada função, respectivamente, segundo norma VDI standard 3260, a qual está, em termos de

normalização, em desuso. Ultimamente tem-se dado preferência pelo uso do GRAFCET: Diagrama

Seqüencial Funcional (SFC – Sequential Function Chart), adotado em 1988 pela IEC (International

Eletrotechnical Commission) como norma internacional IEC 60848.

Embora esta norma tenha sido preparada visando aplicações eletrotécnicas, ela pode ser

aplicada também a sistemas não elétricos (hidráulicos, pneumáticos ou mecânicos, por exemplo),

pois descreve as etapas de trabalho de determinado sistema, independente do campo de aplicação.

O método de representação serve como ferramenta de comunicação entre as diferentes áreas

envolvidas no desenvolvimento e utilização de sistemas automatizados. No Capítulo 8 são

apresentados os principais elementos de um diagrama funcional, que corresponde à forma

normalizada do GRAFCET.

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.2 DIAGRAMAS DE REPRESENTAÇÃO DE PROJETOS

SEQUENCIAIS

A seguir, é dada uma breve explanação a respeito dos principais diagramas usados na

representação de projetos de comandos seqüenciais, e na seqüência, por meio de um estudo de

caso, são introduzidos os principais passos para a elaboração de um circuito pneumático.

5.2.1 Diagramas de representação em forma gráfica

Os diagramas de representação são utilizados para a descrição das seqüências efetuadas

por atuadores mecânicos, pneumáticos, hidráulicos, elétricos, eletromecânicos, e as combinações

oriundas destes elementos de trabalho.

Na representação de comandos seqüenciais, se distinguem vários tipos de diagramas:

diagrama de movimento, diagrama de comando, diagrama trajeto-tempo, diagrama funcional, dentre

outros difundidos para representação das seqüências realizadas em processos de produção.

O diagrama funcional consiste em descrever o comportamento do sistema de acordo com

uma seqüência de passos, sendo cada passo caracterizado por um estado em que o sistema se

encontra. Os elementos principais de um diagrama funcional, segundo normalização da IEC 60848 e

DIN 40719-6, correspondem à forma normalizada do GRAFCET, o qual é apresentado com detalhes

no Capítulo 8.

O diagrama trajeto-passo representa a seqüência de operação de vários elementos de

trabalho, especialmente atuadores lineares, indicando a dependência entre as seqüências de

movimento de cada um com relação a uma condição de transição e a determinado passo do ciclo de

operação. Isto significa que para ocorrer um passo, a ação do passo anterior deverá ter sido

finalizada e confirmada por meio de um sinal de habilitação enviado mediante um sensor ou algum

dispositivo de controle ou monitoração.

No diagrama trajeto-tempo, destaca-se a dependência de movimentação dos atuadores

lineares com relação ao tempo. Neste diagrama ainda é possível mostrar também a dependência dos

movimentos seqüenciais, a qual depende, sobretudo, das condições de transição. No diagrama

trajeto-tempo é necessário incluir uma escala de tempo, geralmente em segundos ou minutos,

objetivando informar os tempos médios previstos para a realização das tarefas de cada passo.

Enquanto o diagrama trajeto-passo oferece uma visão muito clara das seqüências e

intertravamentos, no diagrama trajeto-tempo pode-se apresentar as diferentes velocidades de

trabalho e o tempo total requerido por determinado ciclo de produção.

Para os atuadores rotativos, temporizadores, sensores e demais elementos que não

dependem de um curso específico de trabalho, podem ser utilizadas as mesmas regras anteriormente

apresentadas, contudo, as condições de mudanças de estado são representadas diretamente na

linha vertical do passo, desconsiderando a representação da trajetória do atuador linear para

mudança de estado, como por exemplo, do estado recuado para avançado.

O diagrama de comando representa o estado de comutação, dependente do tempo ou da

seqüência de passos, de válvulas, temporizadores, atuadores rotativos e sensores, de acordo com as

exigências de projeto. Isto quer dizer que todas as mudanças de estado de válvulas e demais

componentes do circuito são mostradas no diagrama, a fim de permitir visualizar o comportamento

sistêmico e as interligações entre os atuadores e demais elementos que ocorrem durante o

funcionamento do processo. Contudo, como esta forma de representação abrange uma quantidade

muito grande de detalhes e informações, seu uso tem-se tornado pouco prático, sendo raramente

utilizado ou tem sido substituído por “diagramas de estado” de softwares de simulação que permitem

a visualização dinâmica dos componentes do circuito.

5.2.2 Estudo de caso: representação de um projeto seqüencial

O estudo de caso, apresentado na seqüência, se limita na estruturação de um projeto

pneumático, considerando apenas aspectos lógicos e seqüenciais, sem a preocupação com as

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 154

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

variáveis físicas de dimensionamento dos componentes, tais como vazão, pressão, velocidades de

trabalho, forças de carga envolvidas, etc.

O objetivo deste estudo de caso é o fornecer embasamento para a elaboração e estruturação

de diagrama e circuitos, de acordo com as normais vigentes utilizadas na área pneumática.

Os passos a serem seguidos para uma elaboração ordenada de um projeto pneumático

podem ser resumidos como segue:

Passo 1: Descrição do problema

Esta etapa inicial objetiva propiciar o correto entendimento do problema, sendo essencial para

garantia funcional e qualitativa do projeto.

Passo 2: Representação do esquema da instalação.

Nesta etapa, podem ser elaborados croquis e desenhos técnicos do dispositivo, os quais

servirão de base nas fases de instalação e implementação dos componentes.

Passo 3: Lista de componentes

A lista de componentes deve conter todas as informações necessárias para o projeto

pneumático e eletropneumático. Dependendo da abrangência do projeto, profissionais de outras

áreas também deverão participar da elaboração, dimensionamento e especificação dos

componentes.

Passos 4 e 5: Elaboração do diagrama funcional e dos diagramas trajeto-passo e trajeto-

tempo.

Esta fase depende, sobremaneira, da descrição do problema obtida a partir do funcionamento

requerido pela máquina ou processo a ser automatizado. Os diagramas, além de estruturar a

seqüência e as condições de prosseguimento das diferentes fases de evolução do processo de

operação, auxiliam ao projetista a dirimir dúvidas que possam surgir durante as fases de

planejamento.

Passo 6: Elaboração do circuito pneumático

De posse dos diagramas de funcionamento, inicia-se a elaboração propriamente dita do

circuito pneumático, eletropneumático ou pneutrônico. Para tanto, devem ser empregadas

metodologias pertinentes de projeto, visando aumentar a produtividade do projetista, minimizando o

tempo de elaboração e a ocorrência de erros lógicos e técnicos.

Passo 7: Simulação computacional

Esta fase final é realizada a fim de analisar as possíveis divergências verificadas entre os

resultados planejados e os obtidos virtualmente. A fase de simulação é essencial na detecção de

erros de dimensionamento e lógica, uma vez que ela apresentará os supostos problemas permitindo

a correção antes da implementação física local. Na simulação podem ser considerados aspectos

estáticos e dinâmicos, dependendo das exigências e da complexidade do projeto.

Passo 8: Aquisição de materiais e implementação física do dispositivo.

Estudo de caso: A elaboração de um circuito pneumático seqüencial referente ao estudo de

caso de um protótipo de um equipamento de compactação de lixo doméstico é apresentada a seguir.

Passo 1: Descrição do problema

Um protótipo de um equipamento de compactação de lixo doméstico utilizado dois cilindros

pneumáticos para a realização da compactação. O atuador 1A realiza a pré-compactação e o atuador

2A realiza a compactação principal, forçando os entulhos contra um triturador mecânico. Se o cilindro

2A, de compactação principal não alcançar a posição de final de final 2S, entretanto, for alcançada a

pressão de compactação de 3 bar, ele deve retornar a posição inicial da mesma maneira. O retorno

de ambos os atuadores deve ser simultâneo. Elaborar um circuito pneumático para este

equipamento.

Passo 2: Representação do esquema da instalação.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 155

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

Figura 1 – Esquema de funcionamento de um protótipo pneumático de compactação de lixo.

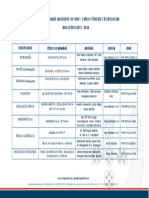

Passo 3: Lista de componentes

Tabela 1 – Lista de componentes.

Componentes Descrição

0Z1 Unidade de condicionamento de ar

0Z2 Válvula de seqüência

1A Cilindro de dupla ação

2A Cilindro de dupla ação

1S1 Válvula direcional 3/2, normalmente fechada com acionamento

manual

1S2, 1S3, 2S Válvula direcional 3/2, normalmente fechada com acionamento

por rolete

0V Válvula alternadora OU

1V, 2V Válvula direcional de comando 5/2, acionamento por aplicação

de pressão

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 156

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

Passo 4: elaboração do diagrama funcional

INICIO

INÍCIO

1S1

&

1S2

1. Pré-

S Avanço 1A 1S3

compactação

1S3

2. Compactação

S Avanço 2A 2S

2S principal

>=1

2Z2

3. Retorno dos

R Retorno 1A, 2A 1S2

atuadores

=1

Figura 2 – Diagrama funcional de um protótipo pneumático de compactação de lixo.

Passo 5: Elaboração dos diagramas trajeto-passo e trajeto-tempo.

passos

1S1

1 2 3 4=1

1S1 1S3

1 2 3 4=1 1

1S3 1A

1 condições de

estados do 0

atuador

1A transição 1S2

0

1S2 2S+0Z2

1

2A

2S+0Z2

1 0

2A

0

Tempo (s)

(a) (b)

Figura 3 – Diagramas de um protótipo pneumático de compactação de lixo: (a) trajeto-passo, (b)

trajeto-tempo.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 157

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

Passo 6: elaboração do circuito pneumático.

1A 2A

1S2 1S3 2S

1V 2V

4 2 4 2

14 12 14 12

5 3 5 3

1 1

1S2

0V

1 3 2

1 1

1 S1 2 2 2

1S3 2S

1 3 1 3 1 3

0 Z2 2

0Z1

12 1

Figura 4 – Circuito pneumático de um protótipo pneumático de compactação de lixo.

Passo 7: Simulação.

A simulação do circuito mostrado na Figura 4 foi realizada utilizando o software

fluidSIM_Pneumatic, fabricante FESTO.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 158

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.3. SIMBOLOGIA FUNCIONAL

Nos projetos pneumáticos, os diagramas e componentes são representados por símbolos

gráficos, os quais são normalizados segundo ISO 1219-1 e ISO 1219-2. Por meio de símbolos

funcionais, é possível reconhecer as seguintes características:

Tipo de atuação;

Número de portas e as respectivas identificações;

Número de posições de comutação definidas.

As identificações das linhas de trabalho e linha de pilotagem estão de acordo com a norma

ISO 5599-3, a qual normaliza a identificação dos pórticos de válvulas pneumáticas. A Tabela 2

resume as informações de maior relevância contempladas pela norma.

Tabela 2 – Identificação das linhas de trabalho.

Linhas Função Identificação

Linha de trabalho Pórtico de suprimento 1

Pórticos de trabalho 2, 4

Pórticos de exaustão 3, 5

Linha de pilotagem para válvulas Pórtico de suprimento fechado 10

diretamente e indiretamente

Conexão entre os pórticos 1 e 2 12

atuadas

Conexão entre os pórticos 1 e 4 14

Linha piloto externa 81, 91

Dreno externo da linha piloto 12 82

Dreno externo da linha piloto 14 84

Os símbolos elétricos são representados em um circuito por meio de símbolos gráficos,

normalizados de acordo com a norma DIN 40900.

Os símbolos mostrados a seguir se referem aos componentes utilizados com maior

freqüência em circuitos pneumáticos e eletropneumáticos.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 159

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.3.1. Unidade de suprimento e condicionamento de ar comprimido

Compressor de ar Reservatório de ar Fonte de pressão Filtro de ar Dreno manual

de deslocamento genérico

fixo

1 3

Válvula redutora Unidade de Unidade de Dreno automático Lubrificador

de pressão condicionamento de ar condicionamento do ar

(reguladora) comprimido (simbologia (simbologia

detalhada) simplificada)

5.3.2. Controle direcional

As posições de Representa uma As linhas indicam Representa o bloqueio As conexões de

comutação são válvula com duas as vias de das linhas de suprimento, exaustão

representadas por posições definidas escoamento e as escoamento e saída da válvula são

meio de quadrados setas o sentido representadas por

linhas externas ao

quadrado que indica à

posição inicial

2 2 4 2 4 2 4 2

1 1 3 1 3 5 3 5 3

1 1

Válvula direcional 2/2 Válvula direcional Válvula direcional Válvula direcional 5/2 Válvula direcional 5/3,

(duas vias e duas 3/2 (três vias e 4/2 (quatro vias e (cinco vias e duas cinco vias e três

posições) duas posições) duas posições) posições) posições, centro

fechado

4 2 2 2 4 2

3

12 12

5 3 1 1 10 5 3

1 1

Válvula direcional 5/3 Válvula de Válvula de Contador pneumático Válvula direcional 5/3,

(cinco vias e três retenção retenção pilotada cinco vias e três

posições, centro para abrir posições, centro

aberto negativo) aberto positivo

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 160

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.3.3. Simbologia para acionamentos de válvulas

Símbolo geral de Botão de empurrar Botão de puxar Botão de puxar/ Alavanca

acionamento empurrar

mecânico (sem

indicação do tipo de

acionamento)

Pedal (de simples Mola Rolete fixo Rolete articulado ou Conversor

efeito) gatilho eletromagnético

linear com uma

bobina

Conversor Conversor Acionamento por Comando de duplo Acionamento com

eletromagnético eletromagnético pressão estágio: solenóide e botão com trava

linear com uma linear com duas pressão (detente)

bobina e de ação bobinas e de ação

proporcional proporcional

5.3.4. Controle de vazão

2 2

100% 12 1

3

100% 3

1

Válvula redutora de vazão Válvula temporizadora NF Válvula de escape rápido

2

100%

10

100% 3

1

Válvula redutora de vazão com Válvula temporizadora NA Válvula divisora de vazão

retenção (hidráulica)

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 161

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.3.5. Controle de pressão

12 1

Válvula redutora de pressão Válvula de alívio Válvula de seqüência

1 3

1v

3

12 1

Válvula geradora de vácuo (venturi) Ventosa Válvula de controle de vácuo

5.3.6. Atuadores

Cilindro de simples Cilindro de simples Cilindro diferencial Cilindro simétrico Cilindro diferencial

ação (efeito) com ação com retorno (assimétrico) de dupla com amortecimento

retorno por mola por ação externa ação de final de curso

Cilindro telescópico Cilindro Cilindro com guia de Cilindro magnético sem Cilindro sem haste

de simples ação telescópico de dupla ação haste, de dupla ação

dupla ação

Atuador rotativo de Atuador rotativo de Cilindro de múltiplas Motor pneumático Motor pneumático

deslocamento deslocamento posições reversível reversível com

limitado, simples limitado, dupla deslocamento

ação ação variável

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 162

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.3.7. Outros símbolos pneumáticos

2 2

1 1 1 1

Válvula de Válvula alternadora Sensor pneumático Porta de exaustão Porta de exaustão

simultaneidade (Função lógica OU) sem conexão com conexão

(Função lógica E)

Mangueira Conexão de linhas Engate rápido não Escape de ar Silenciador

conectado contínuo

5.3.8. Componentes elétricos, sensores e indicadores

3 1 1 1 2

Contato NA Contato NF Botão NF Botão NA com trava Botão NA

1

K3 K6

Botão comutador Contato comutador Botão NF com trava Contato NA de Contato NA de

temporizador TON temporizador TOFF

5 5 5

Relé Relé Temporizador Relé Temporizador Relé de contagem Solenóide

TON TOFF

to

Contato de sensor Contato de sensor Contato de sensor Contato NA Contato NA termopar

magnético atuado NF magnético atuado NA magnético NA (reed acionado por rolete

(reed switch) (reed switch) switch)

Botão de empurrar Botão de empurrar Sensor de final de Sensor de final de Contato com retorno

NA NF curso NA curso NF automático NA (por

mola)

Contato atuado por Contato atuado por Contato atuado por Contato atuado por Contato com retorno

vazão nível de líquido pressão temperatura automático NF (por

mola)

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 163

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

DC AC

Fonte DC Fonte AC Relé , tensão Capacitor Terra

alternada

Imã permanente Resistor Campainha Termopar Conversor

eletromecânico de

pressão diferencial

Sensor de Sensor de Sensor de Sensor de Chave limite de final

proximidade proximidade proximidade ótico proximidade de curso

capacitivo magnético indutivo

1

Pressostato Pressostato Transdutor de Indicador visual Indicador sonoro

diferencial pressão

Medidor de vazão Termômetro Manômetro tacômetro Medidor de torque

5.4. REGRAS GERAIS PARA IDENTIFICAÇÃO DE

COMPONENTES

5.4.1 Regras gerais

Todos os elementos devem ser desenhados e identificados nos diagramas, na posição inicial

(repouso) de trabalho: normalmente fechado (NF) ou aberto (NA).

Define-se como posição inicial, a posição que assumem os elementos pneumáticos após sua

montagem na instalação e conexão de ar comprimido na rede, com a qual se torna possível o

funcionamento da instalação. Os componentes eletropneumáticos são representados na condição de

desenergização da instalação elétrica.

O código de identificação do componente será fornecido próximo ao respectivo símbolo. Este

código deverá ser usado em todos os documentos relacionados.

5.4.2 Código de Identificação

O código de identificação conterá os seguintes elementos e deverá estar inserido dentro de

uma caixa de texto:

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 164

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

. . . - . . . . . . . . .

Instalação no.

Circuito no.

Código do componente

Componente n o.

Número da instalação

Este código consiste na numeração das instalações, cuja contagem deve iniciar

preferencialmente com o número um. O código será usado somente se o circuito geral for composto

por mais de uma instalação.

Número do circuito

Este código consiste na numeração dos circuitos cuja contagem deve iniciar

preferencialmente em zero para os componentes e acessórios instalados na unidade de potência ou

de suprimento. A numeração prossegue em ordem seqüencial para os elementos de trabalho

(circuitos 1A, 2A, 3A, etc.) da unidade geral.

Código do componente

Os componentes devem ser identificados por um código, em concordância com o seguinte

critério:

Bombas e Compressores: P

Atuadores: A

Motores de acionamento: M

Sensores: S

Válvulas: V

1

Solenóide Y

Todos os outros componentes: Z, ou outra letra, com exceção daquelas já utilizadas.

Número do Componente

Este código consiste na numeração dos componentes, cuja contagem deve iniciar

preferencialmente com o número um. Dentro de cada circuito, os componentes representados com o

mesmo código de identificação devem ser numerados em ordem de grandeza seqüencial.

Identificação das funções das linhas da tubulação (hidráulica)

As funções serão identificadas conforme segue:

P – para a linha de suprimento da pressão;

T – para a linha de retorno para o tanque (hidráulica);

L – para as linhas de dreno (hidráulica).

Identificação das portas de ligação e da conexão da tubulação

Os orifícios e as respectivas roscas devem ser identificados no diagrama do circuito pelas

especificações indicadas nos componentes, nas placas e sub-placas de ligação e blocos.

1

Adotado como padrão conforme normas alemãs.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 165

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.4.3 Leiaute

O leiaute de circuitos pneumáticos, a identificação e numeração dos símbolos funcionais

estão normalizados segundo norma internacional ISO 1219-2.

O desenho de linhas e conexões entre os componentes deverá ser realizado com o mínimo

de cruzamentos. Os dispositivos de emissão de sinais, como os sensores ou chaves de fim de curso

por exemplo, devem ser mostrados na posição de atuação. Se o sensor de final de curso de um

cilindro é acionado quando o mesmo estiver na posição recuada, faz-se então a indicação de uma

linha vertical e seu respectivo código de identificação no local da comutação.

Nos casos em que o acionamento do sensor ocorrer em apenas um sentido de movimentação

do atuador, uma seta deve ser acrescentada para indicar o sentido de atuação.

Os símbolos de componentes pneumáticos devem ser distribuídos de baixo para cima e

da esquerda para a direita, de acordo com a seguinte ordem:

fontes de energia: parte inferior do circuito, no lado esquerdo;

componentes de comando/ controle dispostos em ordem seqüencial: de baixo para cima

e da esquerda para a direita;

atuadores (elementos de trabalho): posicionados na parte superior do circuito da

esquerda para a direita.

5.4.4 Informações técnicas

Dentre as informações referentes ao circuito, pelo menos as seguintes devem ser citadas no

diagrama e inseridas próximas ao símbolo pertinente.

Reservatório

Para os reservatórios pneumáticos indica-se:

capacidade, em litros;

pressão máxima permitida, em mega Pascal (ou bar).

Suprimento de ar

Os seguintes dados devem ser indicados:

A vazão em litros por minuto e/ou o volume de fluido deslocado (volume geométrico), em

centímetros cúbicos;

Faixa operacional da pressão de suprimento, em mega Pascal ou bar.

Bomba/ Compressor

Para bombas de deslocamento fixo, indica-se:

a de vazão, em litros por minuto, e/ ou o volume de fluido deslocado por curso, em

centímetros cúbicos.

Para bombas com deslocamento variável, indica-se:

vazão mínima e máxima, em litros por minuto, e/ ou o máximo volume deslocado por

curso (volume geométrico), em centímetros cúbicos.

Indicações dos valores ajustados para controle da bomba.

Para compressores

A faixa de trabalho da pressão de regime (em bar) e a vazão em lpm.

Motores de Acionamento

A potência de trabalho, em quilowatts, e a velocidade de rotação em revoluções por minuto

devem ser indicados.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 166

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

Válvulas de controle de pressão e pressão de chaveamento (pressostato)

A(s) pressão(s) ajustada(s) para abertura das válvulas ou chaveamento do pressostato, em

mega Pascal (ou bar), deve ser indicada.

Cilindros

O diâmetro interno do cilindro, o diâmetro da haste (não é necessário indicar para cilindros

pneumáticos) e o curso máximo, em milímetros (por exemplo 100/56 50) devem ser indicados. A

função do cilindro também deve ser especificada (por exemplo elevação, fixação, dobramento,

prensagem, corte, etc.).

Atuadores Rotativos

Os seguintes dados devem ser indicados:

o volume de fluido deslocado por curso, em centímetros cúbicos;

ângulo de operação, em graus;

a função (exemplos de aplicação: virar grandes peças, curvar tubos, manipulação de

peças, abertura de pequenas portas, etc.) deve ser especificada.

Motores

Para motores de deslocamento fixo, indicar o de volume do fluido deslocado em centímetros

cúbicos, e especificar a função (por exemplo furação, transmissão).

Para motores com deslocamento variável, indicar:

mínimo e máximo volume de fluido deslocado, em centímetros cúbicos;

torque, em Newton metro;

velocidade de rotação, em revoluções por minuto;

sentido da rotação,

especificar a função (por exemplo furação, transmissão).

Filtros

Nos circuitos pneumáticos, indica-se a capacidade de filtragem (tamanho nominal) das

partículas em micrometro.

Tubulação

Para tubos, indicar o diâmetro externo nominal e espessura da parede em milímetros (por

exemplo, 38 5). Para os tubos pneumáticos, indicar pelo menos o diâmetro interno em mm.

Termostato

A temperatura ajustada, em graus Celsius, deve ser indicada.

Temporizadores

O tempo ajustado no temporizador, em segundos, deve ser indicado.

Pressostato

A faixa de operação, em mega Pascal (ou bar) deve ser indicada.

5.4.5 Exemplo de circuito com a identificação de componentes

No circuito pneumático de uma máquina de corte mostrado da Figura 5 são aplicadas as

regras de identificação e representação de símbolos e circuitos conforme norma ISO 1219-1 e 1219-

2. O circuito utiliza blocos lógicos seqüenciais 0Z3 a 0Z10 para estruturação da seqüência de passos

realizada pelos atuadores, cuja sistematização obedece ao Método Passo a Passo para pneumático,

o qual é apresentado no Capítulo 8.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 167

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

MESA DE

FIXAÇÃO CORTE POSICIONAMENTO

1 S1 1S2 2S1 2S2 3S1 3S2

1A 2A 3A

50100 4080 61 32100

1Z1 2V4

2V5 61

0 Bar 61

1V3 3V2

1V2 2V3 3V1

2V1

81 81

2 V2

81

1V1

61

61 0Z3 0Z4 0 Z5 0Z6 0Z7 0 Z8 0Z9 0Z10

61

0S3 0V3

61

1S2

61

2S2

0V2

3S1

2 S1

0S1

0S2 1S1

61

3S2

0V1

81

0Z1 0Z2 7 Bar

81

Figura 5 – Identificação de um circuito pneumático conforme norma ISO 1219.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 168

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

5.5 CIRCUITOS ELÉTRICOS

O diagrama elétrico mostra os componentes elétricos interligados e como eles efetuam a

lógica de processamento de sinais e o comando de componentes eletropneumáticos. Os diagramas

de circuitos elétricos estão normalizados em conformidade com as normas DIN/EN 61082-2.

Nos circuitos elétricos de comando, os símbolos gráficos dos componentes requeridos para

implementar as funções lógicas e as funções seqüenciais, estão distribuídos de cima para baixo e

da esquerda para a direita. Relés e solenóides são sempre desenhados na parte inferior do

diagrama, abaixo dos contatos e demais elementos. Os caminhos percorridos pela corrente elétrica

no circuito são desenhados e numerados seqüencialmente. Pode-se ainda relacionar a localização e

o tipo de contato às respectivas bobinas.

Considere o circuito elétrico mostrado na Figura 6 onde se observam numerados os 10

caminhos (vias) por onde pode circular a corrente elétrica. Observa-se ainda que, logo abaixo dos

relés K1, K2 e K3 estão relacionados à localização e o tipo de contato utilizado por cada relé, NA ou

NF. Na linha 2, por exemplo, dois contatos de K1 NA são utilizados nas vias designadas por 3 e 8 e

nenhum contato NF deste relé é utilizado.

No circuito elétrico cada componente recebe uma identificação que difere da representação

adotada para símbolos e circuitos pneumáticos, os quais obedecem à norma ISO 1219-1 e 2. A

identificação empregada para os componentes elétricos é mostrada na Tabela 3, a qual se baseia na

norma DIN 40719-2.

+24V

1

S1

2 4 2 3 4 6 8 9

13 13 23 13 13

S2 K1 K1 K2 K3

1B2 1B1

14 14 24 14 14

1 1

2S1 2S2

4 4

A1 A1 A1

H1 K1 K2 K3 1Y 2Y1 2Y2

0V A2 A2 A2

3 9 10

8

Figura 6 – Exemplo de identificação dos componentes em um circuito elétrico.

As identificações para terminais de ligação de contatos e relés estão listadas na Tabela 4.

Cada contato recebe uma designação que identifica o tipo de contato e um número referente a sua

posição seqüencial no circuito. Na Figura 7(a) são mostradas as identificações de acordo com o tipo

de contato e na Figura 7(b) é utilizado o exemplo da Figura 6 para mostrar a numeração seqüencial

dos contatos pertencentes ao relé K1 e a posição destes contatos (linhas 3 e 8) no diagrama elétrico.

Os circuitos elétricos são desenhados em seu estado desenergizado (fonte de alimentação da

instalação elétrica desligada). Se os sensores de final de posição são atuados na condição inicial

deve-se acrescentar uma seta para identificação do estado inicialmente atuado do sensor, e os

contatos relacionados devem ser desenhados na posição atuada. Por exemplo, observe que próximo

ao contato do sensor eletromecânico 2S1 de final de curso da Figura 6, está localizada uma seta na

linha de corrente 2, a qual indica o estado inicialmente atuado do sensor.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 169

CAPÍTULO 5. REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS PNEUMÁTICOS

Na Figura 8 é ilustrada a representação esquemática de um relé, onde se verificam os

terminais de ligação do relé e os contatos por ele utilizados, juntamente com a identificação de cada

contato.

Tabela 3 – Identificação de componentes em circuitos elétricos.

Descrição do tipo de componente Identificação

Sensor eletromecânico S

Elementos de entrada, botões manualmente S

operados

Sensores de proximidade, sensor magnético B

Conversor eletromecânico de pressão B

Indicador H

Relé, contator K

Solenóide Y

Tabela 4 – Identificação de terminais de ligação de componentes elétricos.

Tipo de contato Identificação

Contato normalmente fechado NF 1, 2

Contato normalmente aberto NA 3, 4

Contato temporizado normalmente fechado 5, 6

Contato temporizado normalmente aberto NA 7, 8

Contato comutador 1, 2, 4

Contato comutador temporizado 5, 6, 8

3 8

sentido de 3 1

atuação 2 4

A1 11 21 33 43

K1

1 4 2

A2 12 22 34 44

contato contato NA contato NF

comutador

(a) (b)

Figura 7 – Identificação conforme: (a) o tipo de contato, (b) a seqüência.

Figura 8 – Representação esquemática de um relé.

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS 170

SUMÁRIO. VERSÃO REDUZIDA

CAPÍTULO 5 – REPRESENTAÇÃO DE COMPONENTES E CIRCUITOS

PNEUMÁTICOS.................................................................................................................153

5.1 Introdução .................................................................................................................153

5.2 DIAGRAMAS DE Representação dE PROJETOS SEQUENCIAIS.............................154

5.2.1 Diagramas de representação em forma gráfica ...................................................154

5.2.2 Estudo de caso: representação de um projeto seqüencial ...................................154

5.3. Simbologia Funcional ...............................................................................................159

5.3.1. Unidade de suprimento e condicionamento de ar comprimido ............................160

5.3.2. Controle direcional .............................................................................................160

5.3.3. Simbologia para acionamentos de válvulas ........................................................161

5.3.4. Controle de vazão ..............................................................................................161

5.3.5. Controle de pressão ...........................................................................................162

5.3.6. Atuadores ..........................................................................................................162

5.3.7. Outros símbolos pneumáticos ............................................................................163

5.3.8. Componentes elétricos, sensores e indicadores .................................................163

5.4. REGRAS GERAIS PARA IDENTIFICAÇÃO DE COMPONENTES............................164

5.4.1 Regras gerais .....................................................................................................164

5.4.2 Código de Identificação.......................................................................................164

Número da instalação ..............................................................................................165

Número do circuito ...................................................................................................165

Código do componente ............................................................................................165

Número do Componente ..........................................................................................165

Identificação das funções das linhas da tubulação (hidráulica) .................................165

Identificação das portas de ligação e da conexão da tubulação ................................165

5.4.3 Leiaute................................................................................................................166

5.4.4 Informações técnicas ..........................................................................................166

Reservatório.............................................................................................................166

Suprimento de ar......................................................................................................166

Bomba/ Compressor ................................................................................................166

Motores de Acionamento..........................................................................................166

Válvulas de controle de pressão e pressão de chaveamento (pressostato)...............167

Cilindros...................................................................................................................167

Atuadores Rotativos .................................................................................................167

Motores....................................................................................................................167

Filtros.......................................................................................................................167

Tubulação ................................................................................................................167

Termostato...............................................................................................................167

Temporizadores .......................................................................................................167

Pressostato ..............................................................................................................167

5.4.5 Exemplo de circuito com a identificação de componentes ...................................167

5.5 Circuitos elétricos ......................................................................................................169

FUNDAMENTOS DE SISTEMAS PNEUMÁTICOS v

Вам также может понравиться

- Sistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesОт EverandSistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesОценок пока нет

- Para Responder A Um RNCДокумент1 страницаPara Responder A Um RNCFernando RezendeОценок пока нет

- Odair Jose GovaskiДокумент63 страницыOdair Jose GovaskiAnderson TpsОценок пока нет

- A evolução da manutenção desde os processos artesanais até a manutenção preditivaДокумент30 страницA evolução da manutenção desde os processos artesanais até a manutenção preditivanick599Оценок пока нет

- Estudos Complementares Sobre OtimizaçãoДокумент124 страницыEstudos Complementares Sobre OtimizaçãopietroОценок пока нет

- Calculo de PoliasДокумент3 страницыCalculo de PoliaslgbsousaОценок пока нет

- Transmissões mecânicas introdução classificaçãoДокумент28 страницTransmissões mecânicas introdução classificaçãoKuman domingosОценок пока нет

- Componentes de máquinas: elementos de apoioДокумент44 страницыComponentes de máquinas: elementos de apoioGabriel OliveiraОценок пока нет

- Gestão da Manutenção MecânicaДокумент3 страницыGestão da Manutenção MecânicaPedro MatheusОценок пока нет

- Apostila Circuitos Pneumaticos 201802Документ30 страницApostila Circuitos Pneumaticos 201802Filipe SerafimОценок пока нет

- Tcc1-Estudo de Caso de Melhoria de Manutenção Com PlanejamentoДокумент4 страницыTcc1-Estudo de Caso de Melhoria de Manutenção Com PlanejamentoLEANDRO GARCIA ARANTESОценок пока нет

- Estudo de caso RCM indústria bebidasДокумент23 страницыEstudo de caso RCM indústria bebidasThiago AnícioОценок пока нет

- Eletropneumática PDFДокумент1 страницаEletropneumática PDFPedro SousaОценок пока нет

- Engenharia Econômica: conceitos e métodosДокумент79 страницEngenharia Econômica: conceitos e métodosDiana Kaely de Jesus PradoОценок пока нет

- Aula 5 - Tipos de ManutençãoДокумент92 страницыAula 5 - Tipos de ManutençãoRoberto Souza67% (3)

- Apos3 Manutenção IndustrialДокумент24 страницыApos3 Manutenção IndustrialPaulo HenriqueОценок пока нет

- RCFAДокумент4 страницыRCFANirley FernandesОценок пока нет

- Lei de PascalДокумент9 страницLei de Pascaldaires73Оценок пока нет

- Análise FMEA para aplicação da metodologia de manutenção centrada em confiabilidade em turbinas hidráulicasДокумент4 страницыAnálise FMEA para aplicação da metodologia de manutenção centrada em confiabilidade em turbinas hidráulicasRobsonstatistics100% (1)

- Mecanismos Aulas ApostilaДокумент33 страницыMecanismos Aulas ApostilaAlexandre Corso100% (1)

- Curso de AutoCAD 3D - Desenvolva Projetos 3D em CAD!Документ14 страницCurso de AutoCAD 3D - Desenvolva Projetos 3D em CAD!Fábio FmsxОценок пока нет

- Aplicando Iot Para Medir Célula De Carga Com Esp8266 (nodemcu) Programado Em ArduinoОт EverandAplicando Iot Para Medir Célula De Carga Com Esp8266 (nodemcu) Programado Em ArduinoОценок пока нет

- Filtragem e válvulas hidráulicasДокумент28 страницFiltragem e válvulas hidráulicasFeliciano SamboОценок пока нет

- Análise causas raízes falhasДокумент20 страницAnálise causas raízes falhasBruno TeixeiraОценок пока нет

- Análise de falhas garante maior produtividadeДокумент2 страницыAnálise de falhas garante maior produtividadeAlexsander EustáquioОценок пока нет

- Apostila AV - Basica - Hottec PDFДокумент42 страницыApostila AV - Basica - Hottec PDFAmanda GamaОценок пока нет

- Manutencao IndustrialДокумент67 страницManutencao IndustrialNewton Magalhães100% (1)

- Módulo 6 - Gerenciamento de Riscos e Manutenção AplicadaДокумент70 страницMódulo 6 - Gerenciamento de Riscos e Manutenção AplicadaAnonymous lDOSei8GОценок пока нет

- Física 1 - MAPAДокумент5 страницFísica 1 - MAPAGabriel Freire SampaioОценок пока нет

- Livro Fundamentos Da Mecanica PDFДокумент168 страницLivro Fundamentos Da Mecanica PDFPedro LucasОценок пока нет

- 01 - Treinamento PM - COMAU (Completo)Документ143 страницы01 - Treinamento PM - COMAU (Completo)Onormandes FerreiraОценок пока нет

- Vibrações 4Документ18 страницVibrações 4Bruno BaiaОценок пока нет

- Motores Combustão InternaДокумент89 страницMotores Combustão Internarenata_dourado100% (1)

- AULAS ONLINE ELEMENTOS DE MÁQUINA - CABOS DE AÇO - PPSXДокумент6 страницAULAS ONLINE ELEMENTOS DE MÁQUINA - CABOS DE AÇO - PPSXValmir MeirellesОценок пока нет

- Introdução À Manufatura IntegradaДокумент135 страницIntrodução À Manufatura IntegradaLuan OliveiraОценок пока нет

- Lista de Exercício 2 - Maquinas de FluxoДокумент4 страницыLista de Exercício 2 - Maquinas de FluxoAndréMondoОценок пока нет

- Projeto de Compressor CentrifugoДокумент78 страницProjeto de Compressor Centrifugoalexandreburan100% (1)

- Dimensionamento de sistema de direção pinhão e cremalheira para veículo BajaДокумент44 страницыDimensionamento de sistema de direção pinhão e cremalheira para veículo BajaFelipe Rover0% (2)

- TCC 2 - FMEA Na Soldagem GMAW - Thiago e José - 23-11-21Документ128 страницTCC 2 - FMEA Na Soldagem GMAW - Thiago e José - 23-11-21Thiago MonteiroОценок пока нет

- Questões Engenharia MecânicaДокумент2 страницыQuestões Engenharia MecânicaMarcio Jr.Оценок пока нет

- Planejamento e Organização Da ManutençãoДокумент30 страницPlanejamento e Organização Da ManutençãoTatiane KakazuОценок пока нет

- Parafuso de PotênciaДокумент21 страницаParafuso de PotênciaLucasОценок пока нет

- Válvulas PneumáticasДокумент7 страницVálvulas PneumáticasJoão ManriqueОценок пока нет

- Atividade 4 - Projeto Mecânico - 51-2023Документ3 страницыAtividade 4 - Projeto Mecânico - 51-2023Cavalini Assessoria AcadêmicaОценок пока нет

- SENAI Auxiliar Linha Produção Automação IndustrialДокумент15 страницSENAI Auxiliar Linha Produção Automação IndustrialHerman KonzenОценок пока нет

- Comparação entre selo mecânico e acoplamento magnético em bombas centrífugasДокумент61 страницаComparação entre selo mecânico e acoplamento magnético em bombas centrífugasferpajkОценок пока нет

- Manutenção: preventiva, corretiva, preditiva e detectivaДокумент4 страницыManutenção: preventiva, corretiva, preditiva e detectivaClaudio SantosОценок пока нет

- Norton Projeto de Maquinas Livro PDFДокумент6 страницNorton Projeto de Maquinas Livro PDFAlfredo SoaresОценок пока нет

- Formulação Estratégica Da Manutenção Industrial Com Base Na Confiabilidade Dos EquipamentosДокумент16 страницFormulação Estratégica Da Manutenção Industrial Com Base Na Confiabilidade Dos EquipamentosJaziel CabralОценок пока нет

- Aula - 02 - Sistemas Reparaveis e Nao ReparaveisДокумент15 страницAula - 02 - Sistemas Reparaveis e Nao Reparaveisana clara0% (1)

- EMC5335 Elementos de MáquinasДокумент49 страницEMC5335 Elementos de MáquinasLuiz Carlos BrandaliseОценок пока нет

- Imicro 20 - 25mm MB - 060Документ2 страницыImicro 20 - 25mm MB - 060Antonio Marcos Dos SantosОценок пока нет

- Diagrama Esquemático das Usinas Hidroelétricas do SINДокумент1 страницаDiagrama Esquemático das Usinas Hidroelétricas do SINboyna_ramoneОценок пока нет

- Estudo Dirigido Da NR10 e Politica 7.20Документ17 страницEstudo Dirigido Da NR10 e Politica 7.20Hugo GinuОценок пока нет

- Elementos de máquinas II: guias, mancais e lubrificaçãoДокумент44 страницыElementos de máquinas II: guias, mancais e lubrificaçãobabeufo93Оценок пока нет

- TCC Talha EletricaДокумент51 страницаTCC Talha EletricaMatheus BastosОценок пока нет

- Cestari CONIMAX-WCG20Документ18 страницCestari CONIMAX-WCG20MeteusОценок пока нет

- História da metrologia e sistemas de medidasДокумент31 страницаHistória da metrologia e sistemas de medidasPedro GuimarãesОценок пока нет

- Controle de Sistemas Dinâmicos: Departamento de EletrotécnicaДокумент30 страницControle de Sistemas Dinâmicos: Departamento de Eletrotécnicagil lerОценок пока нет

- Tranformada LaplaceДокумент9 страницTranformada LaplaceAna Paula VianaОценок пока нет

- Aula Digitalização de Sinais AnalógicosДокумент17 страницAula Digitalização de Sinais AnalógicosamargperesОценок пока нет

- 1 - 2 - Malha Aberta e FechadaДокумент20 страниц1 - 2 - Malha Aberta e FechadaWanderley Terci EstevesОценок пока нет

- Atividades de matemática para o 1o ano do ensino fundamentalДокумент161 страницаAtividades de matemática para o 1o ano do ensino fundamentalWeberty Farias100% (1)

- 4 - SCADA Hardware FirmwareДокумент31 страница4 - SCADA Hardware Firmwareadrianoap_df752Оценок пока нет

- AcosДокумент61 страницаAcosgil lerОценок пока нет

- 4 - SCADA Hardware FirmwareДокумент31 страница4 - SCADA Hardware Firmwareadrianoap_df752Оценок пока нет

- Programa Es828Документ2 страницыPrograma Es828gil lerОценок пока нет

- Tranformada LaplaceДокумент9 страницTranformada LaplaceAna Paula VianaОценок пока нет

- 4 - SCADA Hardware FirmwareДокумент31 страница4 - SCADA Hardware Firmwareadrianoap_df752Оценок пока нет

- 2015 FilipeEmidioTorres PDFДокумент77 страниц2015 FilipeEmidioTorres PDFgil lerОценок пока нет

- Cap 2 PDFДокумент25 страницCap 2 PDFFelipe Coelho VieiraОценок пока нет

- 1 PB PDFДокумент13 страниц1 PB PDFgil lerОценок пока нет

- SoluДокумент8 страницSolugil lerОценок пока нет

- A3 - ConvoluçãoДокумент23 страницыA3 - Convoluçãogil lerОценок пока нет

- EncoderДокумент92 страницыEncodergil lerОценок пока нет

- A3 - ConvoluçãoДокумент23 страницыA3 - Convoluçãogil lerОценок пока нет

- Apostila Simulação PaulinhoДокумент66 страницApostila Simulação PaulinhoDimas GuidoОценок пока нет

- Gabarito Final 19 7Документ3 страницыGabarito Final 19 7gil lerОценок пока нет

- TCC JДокумент61 страницаTCC Jgil lerОценок пока нет

- D - Borges, AgДокумент104 страницыD - Borges, Aggil lerОценок пока нет

- Eletronica BasicaДокумент41 страницаEletronica BasicaJoão Paulo ValverdeОценок пока нет

- Re 9Документ17 страницRe 9gil lerОценок пока нет

- Miolo Introducao A Informatica VolunicoДокумент283 страницыMiolo Introducao A Informatica Volunicogil lerОценок пока нет

- DДокумент98 страницDgil lerОценок пока нет

- RorrДокумент98 страницRorrgil lerОценок пока нет

- Me Cesta Bili Dade Jose MarДокумент11 страницMe Cesta Bili Dade Jose Marfilipeot3240Оценок пока нет

- Capitulo8 PDFДокумент44 страницыCapitulo8 PDFArmando LiosОценок пока нет

- Extração líquido-líquidoДокумент34 страницыExtração líquido-líquidoLucas GabrielОценок пока нет

- Ferramentas de corte: ângulos de incidência, cunha e saídaДокумент4 страницыFerramentas de corte: ângulos de incidência, cunha e saídahajisameОценок пока нет

- LEI DE OHM - EXERCÍCIOS RESOLVIDOS Estudando FísicaДокумент13 страницLEI DE OHM - EXERCÍCIOS RESOLVIDOS Estudando FísicaSilvio BittarОценок пока нет

- O Manual Dos Milagres.Документ154 страницыO Manual Dos Milagres.Marli Silva100% (3)

- Projeto de Controladores Digitais Pid e I-Pd Via RST: Uma Análise de DesempenhoДокумент6 страницProjeto de Controladores Digitais Pid e I-Pd Via RST: Uma Análise de DesempenhoTarcisio CarlosОценок пока нет

- NBR 12216 92 - Projeto de Estação de Tratamento de Água paraДокумент18 страницNBR 12216 92 - Projeto de Estação de Tratamento de Água paraMarcos Vinicius Dell'Armelina100% (1)

- Concrete curing compound 113Документ3 страницыConcrete curing compound 113Klarc CamachoОценок пока нет

- Manual depurador instruçõesДокумент2 страницыManual depurador instruçõesClaudete VedorОценок пока нет

- Princípio de BernoulliДокумент14 страницPrincípio de BernoulliFernandoSilvaОценок пока нет

- Siglas do CimentoДокумент2 страницыSiglas do CimentosauloremcОценок пока нет

- Dimensionamento do pré-esforço em vigas isostáticas com base nas equações limites de tensãoДокумент17 страницDimensionamento do pré-esforço em vigas isostáticas com base nas equações limites de tensãoMacdonald NdjiveОценок пока нет

- Distribuições de probabilidade em exercícios de estatísticaДокумент0 страницDistribuições de probabilidade em exercícios de estatísticaandy3tavaresОценок пока нет

- Apostila de HidraulicaДокумент129 страницApostila de HidraulicaIzabella Werneck0% (1)

- RACIOCÍNIO LÓGICO PARA MATRIZESДокумент68 страницRACIOCÍNIO LÓGICO PARA MATRIZESmarquinhocadОценок пока нет

- Física do Estado Sólido: Teoria de Bandas e Excitações ElementaresДокумент452 страницыFísica do Estado Sólido: Teoria de Bandas e Excitações ElementaresSantos DouradoОценок пока нет

- Relatório de atividade experimental de fundição e processos siderúrgicosДокумент15 страницRelatório de atividade experimental de fundição e processos siderúrgicosmarcelo_shinitiОценок пока нет

- Comando acionador manual especificaçõesДокумент24 страницыComando acionador manual especificaçõesMilena CastroОценок пока нет

- Manuais escolares 10o ano Ciências e TecnologiasДокумент1 страницаManuais escolares 10o ano Ciências e TecnologiasMariana CostaОценок пока нет

- Calorimetria: temperatura, calor e transformações de estadoДокумент2 страницыCalorimetria: temperatura, calor e transformações de estadoWesley Ferreir de OliveiraОценок пока нет

- Síntese Da DibenzalacetonaДокумент2 страницыSíntese Da DibenzalacetonaJoão Pedroso100% (1)

- Teoria Do ProdutorДокумент31 страницаTeoria Do Produtorhmvunge100% (1)

- Manual Laje TrelicaДокумент4 страницыManual Laje TrelicaEngenheiro Maxwell Marques CarvalhoОценок пока нет

- Índice alfabético completo com 26 categoriasДокумент125 страницÍndice alfabético completo com 26 categoriasAndressa PratesОценок пока нет

- BioeletrogêneseДокумент6 страницBioeletrogêneseLeonardo MoraesОценок пока нет

- FADEC e motores elétricos em aeronavesДокумент22 страницыFADEC e motores elétricos em aeronavesYuri De Toledo GuirlandaОценок пока нет

- Chave de fim de curso 3SE5Документ4 страницыChave de fim de curso 3SE5mateusT850Оценок пока нет

- 2 PT-BR - Rolling Bearings - TCM - 45-121486Документ1 382 страницы2 PT-BR - Rolling Bearings - TCM - 45-121486manuel_plfОценок пока нет

- Simulado IMEДокумент3 страницыSimulado IMEOkabeRintarouОценок пока нет

- Planilha Bombeiro HidranteДокумент3 страницыPlanilha Bombeiro HidranteAdam SalesОценок пока нет

- Apostila 3 Qu+¡mica B+ísica S.N.T.Документ2 страницыApostila 3 Qu+¡mica B+ísica S.N.T.Robson AraújoОценок пока нет