Академический Документы

Профессиональный Документы

Культура Документы

Aplicaciones Industriales de La Soldadura Láser en El Sector Automotriz PDF

Загружено:

Santiago LarrazОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Aplicaciones Industriales de La Soldadura Láser en El Sector Automotriz PDF

Загружено:

Santiago LarrazАвторское право:

Доступные форматы

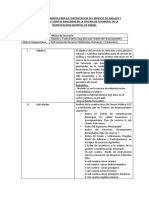

Reporte Industrial

Aplicaciones industriales de la

soldadura láser en el sector automotriz

Introducción

Existen distintos tipos de láser dependiendo del medio activo

generador del láser. El láser de He-Ne es de baja potencia y en general, no

es apto para aplicaciones industriales. En cambio, los de CO2 (medio activo

gaseoso) y Nd:YAG (de estado sólido) ofrecen la potencia necesaria para

usos industriales (hasta 2 kW en láser Nd:YAG, y hasta 15 kW en los de

CO2). Ambos son muy utilizados, pero el de CO2 está más extendido por su

mayor potencia y menor coste por unidad de potencia. El láser de Nd:YAG,

en cambio, presenta la ventaja de poder ser transmitido por fibra óptica, lo

cual aumenta la flexibilidad del sistema, permitiendo su uso en lugares de

difícil acceso, especialmente para soldadura 3D .

El uso del láser en la industria automotriz se ha ido incrementando

desde la introducción de los primeros láser con tan solo 50 W de potencia a

finales de los años 60, hasta los modernos láser varios kilowatts de CO2 o

los Nd:YAG transmitidos por fibra óptica que se utilizan actualmente en

muchas cadenas de producción. Entre las muchas aplicaciones del láser a

la industria del automóvil se encuentran la soldadura, corte, perforado,

marcado y tratamiento térmico de superficies. Los materiales básicos de la

industria automovilística son aceros inoxidables y al carbono, y aleaciones

de aluminio.

Las principales ventajas que presenta el procesado de materiales

por láser frente a los métodos convencionales son las siguientes:

• Mayor flexibilidad, es decir, adaptación a aplicaciones con mayor

diversidad en cuanto a dimensiones geométricas y tipo de material.

• El efecto térmico sobre la pieza es mucho menor.

• La calidad del procesado es alta.

• Velocidad de producción alta.

• Fácil integración en sistemas robotizados o herramientas integradas

en un CNC.

Si bien la aplicación más usada en promedio es la de corte (por ser la

más usada en Japón), tanto en Europa como en Estados Unidos es más

popular el uso del láser para soldadura. En México, las aplicaciones de

corte y soldadura están bastante extendidas, aunque la oferta de servicios

es mucho más restringida en 3D que en 2D.

Primross, S. de R.L. de C.V.

División Láser

14380 México, D.F.

Tel: +52 (55) 3539.3074

e-mail: m.rosales@primross.com.mx

RILS6004-0151S Aplicaciones industriales de la soldadura láser - 1

Aplicaciones

Soldadura de componentes

En general, se trata de componentes de pequeño tamaño y unidos

con bastante precisión. Pueden ser desde circuitos electrónicos y

alternadores hasta inyectores de gasolina, componentes de aire

acondicionado o elementos del sistema de transmisión como la palanca de

cambios o componentes de transmisión automática. Se utilizan láser de

Nd:YAG y de CO2 y, en algunos casos, también de Nd:Cristal. Como caso

especial, se puede mencionar la soldadura -soldering ó brazing- de los

contactos eléctricos mediante diodos láser de alta potencia.

La principal ventaja que presenta el uso del láser recae en su

mayor facilidad para acceder a regiones más estrechas, con lo cual se

permite la producción de nuevos diseños de componentes más ligeros y

estrechos que con otros sistemas de soldadura. Aunque algunos de los

sistemas láser utilizados son de hasta 14 kW, lo más habitual es

encontrarse en el rango de 5 a 10 kW. Suelen utilizarse sistemas con óptica

fija y movimiento de pieza. Generalmente, estos sistemas tienen como

máximo 3 ejes, siendo frecuente el uso de ejes rotatorios para

componentes de simetría cilíndrica.

Soldadura de chapas de carrocería

La introducción del láser en este campo, iniciada desde mediados

de los 70, no ha sido sencilla y aun queda mucho por hacer en este área.

Este tipo de soldaduras requieren láser de alta potencia y

estaciones de soldadura con sistemas de posicionamiento robotizados

considerablemente complejos y de gran tamaño (robots pórtico de cinco

ejes, robots de seis ejes que manipulan brazos articulados extensibles para

la transmisión del haz láser, o robots articulados con transmisión interna del

haz usando fibra óptica). Requieren, por tanto, una infraestructura para el

manejo de las piezas que añade coste y complejidad al sistema.

Sin embargo, la gran cantidad de ventajas que presenta el láser

frente a las clásicas instalaciones de soldadura por puntos mediante

resistencia eléctrica, hacen que el esfuerzo valga la pena. Entre esas

ventajas se encuentran las siguientes:

• Consistencia e integridad de la soldadura

• Acceso por un único lado

• Reducción de la masa y anchura de pestañas

• Menor extensión de zona afectada por el calor

• Menor distorsión térmica

• Aumento de la fuerza estructural

• Alta velocidad y flexibilidad de diseño.

La geometría de unión más utilizada es la de traslape, aunque cada

Primross, S. de R.L. de C.V. vez se extiende más el uso de uniones a tope, como es el caso del “tailored

División Láser blank welding”.

14380 México, D.F.

Tel: +52 (55) 3539.3074

e-mail: m.rosales@primross.com.mx

RILS6004-0151S Aplicaciones industriales de la soldadura láser - 2

No obstante, la proporción de estaciones de soldadura láser sigue

siendo pequeña frente a las de resistencia eléctrica en este tipo de

aplicaciones. Actualmente, la mayor parte de las instalaciones de soldadura

láser para este tipo de aplicaciones son de Nd:YAG.

Otro caso especial de este tipo de aplicación es la unión de distintos

materiales usados en carrocería (acero chapado en zinc, aluminio y otros

compuestos) mediante la preactivación por calentamiento láser de los

adhesivos. Este proceso puede sustituir al premontaje para la soldadura

por puntos con resistencia o de proyección, evitando sus inconvenientes.

Tailored blank welding

Esta última aplicación consiste en la soldadura de chapas planas

de diferente composición y/o espesor previamente al proceso de

embutición y corte (Tailored blank welding). Su utilidad reside en la

posibilidad de reutilizar los restos que sobran del corte o estampación de

otras chapas, así como en unir en una sola pieza secciones de chapa de

distintos materiales, usando el más caro solo donde realmente es

necesario. Por ejemplo, se pueden unir restos sobrantes del corte de otras

piezas para formar una barra de refuerzo lateral en puertas de automóvil:

esto requiere una pieza de una cierta longitud y resistencia, pero sin

requerimientos estéticos puesto que va en el interior de la puerta y no se va

a ver, de manera que se puede aplicar este tipo de chapa soldada con un

considerable ahorro de costes.

El uso de chapas constituidas por diferentes partes de distintas

características también supone un ahorro importante en peso y coste de

material. Las distintas partes a unir pueden tener desde una distinta

composición hasta un diferente grosor o recubrimiento de distintos

materiales. Por ejemplo, el cinturón de seguridad va anclado en su parte

superior a un pilar central, que debe tener suficiente resistencia. En vez de

utilizar un refuerzo soldado en la parte superior de un pilar formado por una

única chapa de iguales características en toda su longitud, se puede

diseñar un nuevo pilar formado por dos trozos de chapa soldada, siendo el

de la parte superior de un mayor grosor para tener más resistencia. Esto

redunda en la eliminación del refuerzo, disminución del metal utilizado, un

menor utillaje de ensamblaje, etc.

Aunque estas aplicaciones (típicamente, soldaduras de unos 0.8

mm. de espesor) se pueden efectuar con láser de 1 kW, se usan también

láser de CO2 de alta potencia, de 6 e incluso hasta 14 kW, con el fin de

aumentar la velocidad y asegurar una penetración suficiente. Por otra parte,

la posibilidad de transmisión del haz por fibra óptica en láser de Nd:YAG

simplifica el diseño de la máquina y permite el uso de robots

convencionales para realizar la aplicación. Generalmente, las soluciones

que emplean este tipo de tecnología son de un coste inferior a las basadas

en el láser de CO2 transmitido por espejos. Este tipo de aplicaciones se

realiza con sistemas de dos-tres ejes y óptica móvil. La geometría de unión

es a tope, lo que requiere una buena preparación y ajuste de los bordes de

Primross, S. de R.L. de C.V.

División Láser

soldadura. La calidad y eficacia de los utillajes de sujeción es determinante

14380 México, D.F. debido a la geometría de unión utilizada.

Tel: +52 (55) 3539.3074

e-mail: m.rosales@primross.com.mx

RILS6004-0151S Aplicaciones industriales de la soldadura láser - 3

Вам также может понравиться

- Soldadura - Libro de Manual Del Soldador Editorial CesolДокумент320 страницSoldadura - Libro de Manual Del Soldador Editorial Cesolamuyiri87% (15)

- Caso Sobre El Cambio OrganizacionalДокумент2 страницыCaso Sobre El Cambio Organizacionaljuan0% (1)

- Como Curar La Eyaculación PrecozДокумент9 страницComo Curar La Eyaculación PrecozAlex Hernández ToroОценок пока нет

- TFG Educacion Primaria Universidad de GranadaДокумент151 страницаTFG Educacion Primaria Universidad de GranadaSantiago LarrazОценок пока нет

- Los Pequeños Inversores Eólicos Reflexiones Económicas y AmbientalesДокумент9 страницLos Pequeños Inversores Eólicos Reflexiones Económicas y AmbientalestxominjosetxuОценок пока нет

- Capa Limite-SeparacionДокумент10 страницCapa Limite-SeparacionFacundo GamesОценок пока нет

- 07-Capa LimiteДокумент20 страниц07-Capa LimiteSantiago LarrazОценок пока нет

- 198804Документ56 страниц198804Mario ParedesОценок пока нет

- Plataformas Petroliferas y Procesos para La Extraccion Del Petroleo PDFДокумент102 страницыPlataformas Petroliferas y Procesos para La Extraccion Del Petroleo PDFJ Francisco CarrilloОценок пока нет

- Carro Ceri AДокумент5 страницCarro Ceri ALuis IrunurriОценок пока нет

- Revista Del Sector Marítimo PDFДокумент128 страницRevista Del Sector Marítimo PDFSantiago LarrazОценок пока нет

- Carro Ceri AДокумент5 страницCarro Ceri ALuis IrunurriОценок пока нет

- Proceso de SoldaduraДокумент65 страницProceso de SoldaduraYór TorresОценок пока нет

- Analisis y Control de Sistemas Con MatlabДокумент69 страницAnalisis y Control de Sistemas Con MatlabEze TeОценок пока нет

- BasicoДокумент48 страницBasicomaria100% (2)

- Casos de Exito de La Soldadura Laser Aplicada Al Sector FerroviarioДокумент6 страницCasos de Exito de La Soldadura Laser Aplicada Al Sector FerroviarioSantiago LarrazОценок пока нет

- Aplicaciýn de Los Algoritmos Genýticos para El Diseýo de Un Controlador PID AdaptativoДокумент8 страницAplicaciýn de Los Algoritmos Genýticos para El Diseýo de Un Controlador PID AdaptativoSantiago LarrazОценок пока нет

- Módulo 10 - Mecánica y Cinemática PDFДокумент104 страницыMódulo 10 - Mecánica y Cinemática PDFPaulina Santos MendozaОценок пока нет

- Control MoliendaДокумент90 страницControl MoliendaValeskaAlejandraCordovaRodriguezОценок пока нет

- Formacion Especifica Tarea ISE8 2 1Документ35 страницFormacion Especifica Tarea ISE8 2 1Santiago LarrazОценок пока нет

- Ejercitos Del Mundo 07Документ90 страницEjercitos Del Mundo 07carajoneОценок пока нет

- Control PID IIДокумент18 страницControl PID IISantiago LarrazОценок пока нет

- Sintonizacion IndustrialДокумент45 страницSintonizacion IndustrialMelgi159Оценок пока нет

- Revista Ejercito Nº 840Документ132 страницыRevista Ejercito Nº 840Santiago LarrazОценок пока нет

- Ejercitos Del Mundo 07Документ90 страницEjercitos Del Mundo 07carajoneОценок пока нет

- Chilam Balam: El Libro Sagrado MayaДокумент33 страницыChilam Balam: El Libro Sagrado MayaJosé CipactliОценок пока нет

- Recetario PDFДокумент1 страницаRecetario PDFwendy melendezОценок пока нет

- Grafeno y FullerenosДокумент17 страницGrafeno y FullerenosJAIME ALBERTO CANARIA SILVAОценок пока нет

- EnsayoДокумент1 страницаEnsayoDamarОценок пока нет

- Mantas Con Peso NotaДокумент3 страницыMantas Con Peso NotaJorge AgostinelliОценок пока нет

- Unidad1-Paso 1 - Sandra Milena Bravo-40004 - 148Документ3 страницыUnidad1-Paso 1 - Sandra Milena Bravo-40004 - 148Sandra Mile B. OОценок пока нет

- Trabajo Practico San MateoДокумент4 страницыTrabajo Practico San MateoOficinadecelulasOficinadecelulasОценок пока нет

- Caso 3 Alejandra ZamoranoДокумент12 страницCaso 3 Alejandra ZamoranoPAOLA ANDREA GARCIA AMAYAОценок пока нет

- Manual Unico de Operacion-2011fДокумент176 страницManual Unico de Operacion-2011fbenitojrlОценок пока нет

- Acabados ProyectoДокумент18 страницAcabados ProyectoEvaa C GuzmánОценок пока нет

- Ejercicios Circuitos RCДокумент7 страницEjercicios Circuitos RCElizabeth CastellanosОценок пока нет

- Balance 3Документ7 страницBalance 3Aykel PazmiñoОценок пока нет

- Tomo I Defensa IntegralДокумент86 страницTomo I Defensa IntegralEdmundo Cortez100% (5)

- Cuidados de Enfermeria en Epoc y Crisis AsmaticaДокумент10 страницCuidados de Enfermeria en Epoc y Crisis AsmaticaANNA MARIANNE CHOLAN TARRILLOОценок пока нет

- Monografia Del Silencio Administrativo.Документ52 страницыMonografia Del Silencio Administrativo.Milagros Joseph Vargas83% (6)

- Jhon Roger Relaciones Amor Matrimonio y EspirituДокумент238 страницJhon Roger Relaciones Amor Matrimonio y Espirituleat2199Оценок пока нет

- Entrevista A Yuri BuenaventuraДокумент1 страницаEntrevista A Yuri BuenaventuraKin CelloОценок пока нет

- Clase 31-Energías Renovables y No RenovablesДокумент17 страницClase 31-Energías Renovables y No RenovablesDayane HidalgoОценок пока нет

- Evidencias Autocad 2DДокумент5 страницEvidencias Autocad 2DDiego Rafa MartinezОценок пока нет

- Ejercicio Gestión Del Mantenimiento.Документ2 страницыEjercicio Gestión Del Mantenimiento.Kareen ArayaОценок пока нет

- Vencimiento de Contrato: 30/11/2022 Período de Facturación: 01/2022 Fecha de Emisión: 26/01/2022 Vencimiento de Pago: 10/02/2022Документ1 страницаVencimiento de Contrato: 30/11/2022 Período de Facturación: 01/2022 Fecha de Emisión: 26/01/2022 Vencimiento de Pago: 10/02/2022Jesús Guillermo Mestas DiazОценок пока нет

- Practica Piña en AlmibarДокумент9 страницPractica Piña en Almibarluis armandoОценок пока нет

- Common RailДокумент20 страницCommon RailEnrique RodriguezОценок пока нет

- Tlatelolco 2Документ30 страницTlatelolco 2Diego PadillaОценок пока нет

- Terminos de Referencia Conciliaciones Bancarias.Документ2 страницыTerminos de Referencia Conciliaciones Bancarias.jose angel castillo riosОценок пока нет

- Como PensamosДокумент2 страницыComo PensamossharonvazquezОценок пока нет

- TesisДокумент25 страницTesisJuampi MazzaОценок пока нет

- Asar El Asado Es Un ArteДокумент77 страницAsar El Asado Es Un Artemholiveros6439Оценок пока нет