Академический Документы

Профессиональный Документы

Культура Документы

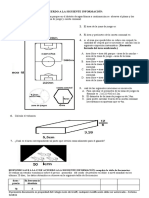

Clases Taladro

Загружено:

Anto MoralesОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Clases Taladro

Загружено:

Anto MoralesАвторское право:

Доступные форматы

Capitulo V

Taladrado

5.0.- GENERALIDADES.

En el taladrado la herramienta gira y avanza y el

material está fijo, como sucede cuando está instalada Al cortar la broca se producen dos virutas en espiral.

en un taladro o máquina taladradora. Sin embargo la El núcleo de la broca es la que le da la resistencia para

herramienta puede estar fija y solamente avanza y el realizar el mecanizado. Existen brocas con núcleo

material gira cuando el proceso de taladrado se realiza normal y grueso, según los materiales a mecanizar.

en un torno o en una máquina especial. El ancho del bisel depende del fabricante, por ejemplo

para una broca de 4 [mm] de diámetro, puede tener 1,3

Es el proceso más utilizado en la industria [mm] de ancho y para una broca de 100 mm de

metalmecánica, cubriendo según encuestas realizadas, diámetro, aproximadamente 4 [mm].

más del 40%, al compararla con los otros procesos de

mecanizado con desprendimiento de viruta. Las virutas salen por las ranuras (canales o gargantas)

en espiral y ocupan entre un 13 - 15% del diámetro,

El principal inconveniente que tiene el proceso, es la para brocas menores de 10 [mm], y un 25% para

remoción de la viruta cuando se realizan perforaciones brocas mayores de 10 [mm].

profundas, como también lograr una buena

refrigeración en la zona de corte. Para que las virutas puedan salir por las ranuras se

necesitan dos movimientos simultáneos:

La producción y la calidad superficial depende del

estado de la herramienta y de la máquina. Los costos a.- Giro del husillo, que es el movimiento de rotación

de las herramientas son relativamente bajos y la que realiza la herramienta para cortar el material,

experiencia profesional y cuidado de la máquina en si figura 5.3.

son relativamente sencillos. b.- Movimiento de avance, que hace que la

herramienta se introduzca en el material, figura 5.3..

5.1.- NOMENCLATURA Y CARACTERISTICAS. 5.1.1.- Velocidad de corte.

La herramienta clásica es la broca en espiral, que se Es la velocidad periférica de la broca relativa a la pieza

construye normalmente de acero rápido (HSS) hasta y está dada en [m/min], figura 5.4.

diámetros mayores de 50 [mm]. Las partes de una

broca espiral se muestran en la figura 5.1. Si el diámetro d de la broca está en milímetros y n el

número de revoluciones por minuto, se tiene:

Los puntos funcionales de la broca son, los

filos principales y el filo transversal, que se muestran La velocidad de corte puede obtenerse mediante

con mayor detalle en la figura 5.2.. El filo transversal nomogramas como el de la figura 5.5.

está en el centro de la broca, sin velocidad de corte y

sin filo de corte, el cual tiene que deformar al material

(realiza un proceso de extrución) en especial con los

materiales duros. El consumo de potencia por efecto

del filo transversal es del orden del 50-65% de la

potencia total consumida en el proceso de taladrado.

Por ello se hace necesario usar refrigerante.

La esquina exterior del filo recibe la totalidad de la

velocidad de corte y corta.

La cola de las brocas pueden ser cilíndricas y cónicas.

d n m

vc

1000 min {ec. 5.1} A

f d

2 2

mm 2

{ec. 5.4}

Entonces cuando el ángulo de la punta es grande, el

5.1.2.- Avance. filo de corte es pequeño el cual saca una gran viruta y

el valor de la fuerza específica de corte ks es pequeño

El avance es en el sentido axial de la broca por cada (tiene el efecto del ángulo de posición del torneado).

revolución y se expresa en mm/rev, figura 5.6.. Si las En la figura 5.8, se muestra el efecto del ángulo de la

revoluciones (n) se multiplican por el avance (f) se punta que, cuando el momento de corte es pequeño, la

obtiene, el avance por unidad de tiempo (F): fuerza de avance es grande.

5.2.2.- El volumen de remoción de la viruta.

rev mm mm

F n f min rev min El volumen que se puede remover por unidad de

{ec. 5.2} tiempo con una broca esta dado por la siguiente

relación:

5.1.3.- Tiempo principal.

cm 3

Para calcular el tiempo principal para el taladrado de V v c a f {ec. 5.5}

un agujero, se debe considerar el largo del agujero (l), min

el largo anterior (li), aproximadamente de 10-12 mm, donde:

si es ciego. Si es pasante se deberá considerar un largo

(lp), aproximadamente de d/2 a d/4, (d = diámetro de la La profundidad de corte a = d/2

broca).

5.2.3.- El ángulo de la espiral.

El tiempo principal estará dado entonces por:

El ángulo de la espiral (), esta íntimamente

l li l p relacionado con la forma de la viruta y el núcleo de la

tp

n f

min {ec. 5.3} broca. Esos factores juntos con un correcto afilado,

tienen gran influencia en los esfuerzos de corte en el

taladrado.

5.2.- GEOMETRÍA DE CORTE. La selección del largo de la espiral, se hace

considerando el material a trabajar, el ángulo de ataque

5.2.1.- El ángulo de la punta. () , y al mismo tiempo el deslizamiento de la viruta

libre de fricción. Comúnmente para taladrar fundición

El ángulo de la punta, es el que se encuentra entre los gris y acero, el largo de la canal, es:

dos filos principales. Puede variar entre 0° a 150°

dependiendo del material y del tipo de operación a

realizar. Por ejemplo para los aceros normalmente se

h 5,5 a 6 d mm

ocupa 118°, para acero inoxidable y aluminios

estructurales (piezas de aviones) 135° y para gomas El ángulo de la espiral es:

duras entre 50° - 90°. Normalmente en los Manuales

de Taller y Catálogos de los fabricantes se encuentran d

los ángulos recomendados. tg {ec. 5.6}

h

donde

El ángulo de la punta tiene gran influencia en la fuerza h = largo de la espiral, figura 5.9.

de avance y en el momento de corte durante el

perforado. En la figura 5.7, se puede observar un

En función del ángulo de la espiral, las brocas se

ángulo con gran inclinación y uno con muy poca

clasifican con una letra, figura 5.10.

inclinación y si ambos cortan con un avance (f), o sea

f/2 por filo, el área aproximada de ellos será:

a.- Broca tipo H.- La letra H, denominada de ángulo 5.3.2.- Fuerza de corte.

pequeño, tiene un ángulo de la hélice que varía

entre los 15° - 20°. El efecto de las fuerzas de corte puede dividirse en:

b.- Broca tipo N.- La letra N, denominada normal, a.- Los filos principales

tiene un ángulo de la hélice que varía entre los 25° - b.- Filo transversal

30°. c.- Forma de la viruta

d.- Periferia de la broca (bisel).

c.- Broca tipo W.- La letra W, de gran espiral, tiene

un ángulo de la hélice que varía entre los 40° - 45°. Al ser considerado un punto de unión el filo

transversal y suponiendo que la formación de la viruta

Las distintas espirales se muestran en la figura 5.10. sale cortada en un ángulo recto al filo, se obtiene a

En la figura 5.18, se muestran brocas H, N y W, cambio una presión de corte en ángulo recto y como

sinterizadas de la empresa TITEX PLUS. consecuencia a esto, aparece una fuerza de fricción F1,

figura 5.14. El giro de la herramienta hacia la

Los fabricantes de brocas recomiendan en sus superficie de salida es una presión con un fuerza de

catálogos el tipo a usar según el material. Un método fricción F2.

usual, cuando se mecaniza gran cantidades de un

mismo material, es realizar estudios en los laboratorio En cada mitad del filo de corte de la herramienta va

de mecanizado. adelante de él una gran fuerza de desgaste de material.

La gran fuerza periférica de fricción F3, se obtiene con

5.2.4.- Ángulos de corte. la fricción entre la viruta y la pared del agujero.

El ángulo de ataque (), el ángulo de incidencia () y 5.3.3.- Momento de corte.

el ángulo del filo (), se encuentra normalmente en la

superficie del filo principal, figura 5.11. El momento de perforado (M) debe vencer el

momento de corte durante el mecanizado. Se puede

En la figura 5.12, se muestra la variación del ángulo de pensar que la fuerza de corte (F) existe por un par de

incidencia en los diferentes puntos del filo principal. fuerzas que ataca por el centro de los filos principales,

figura 5.15. La fuerza de corte debe vencer parte de la

Debido a la dificultad de realizar la medición de ellos, fuerza necesaria para aplastar la viruta y parte de la

en dicha zona por la fabricación de la canal, se fuerza de fricción entre la herramienta y la pieza en

consideran en la esquina exterior del filo principal los trabajo.

ángulos aparentes, x, x y x, Figura 5.13..

El momento queda indicado según la relación:

El ángulo transversal () se encuentra entre el filo

d

principal y el ángulo transversal, figura 5.13.

M F

2

kpcm; Ncm {ec. 5.7}

5.3.- FORMACIÓN DE LA VIRUTA, FUERZA, La fuerza de corte F , se obtiene con:

MOMENTO DE CORTE Y POTENCIA.

5.3.1.- Formación de la viruta. F A k s kp; N {ec. 5.8}

La broca en espiral trabaja bajo una razón, que es su donde

gran capacidad de remoción de material, en A = el área de la viruta en [mm2].

comparación con otras herramientas de corte y aunque ks = fuerza específica de corte en [kp o N].

en principio presenta también características similares

de trabajo con el proceso de torneado. Cuando se la

expone a una gran fuerza axial se produce al mismo

tiempo un momento de giro. Los dos filos de cortes,

los filos principales, trabajan simultáneamente

produciéndose desgaste del filo y del filo transversal.

Las virutas salen naturalmente vía un ángulo recto

hacia el filo con forma de dos virutas en espiral.

diagrama, las fuerzas de avance responden a una curva

El área de corte por cada filo principal es: de avance con revoluciones constantes.

mm

f d 5.3.5.- Potencia.

A 2

{ec. 5.9}

2 2 Para poder determinar la potencia de corte en el

perforado, es necesario determinar el momento de

Entonces reemplazando en 5.7, la ecuación 5.8 y 5.9 se corte y el número de revoluciones de la broca.

obtiene el momento de corte para una broca de Entonces se tiene la relación siguiente:

diámetro d y se expresa como:

M n M n

f d d

M ks kpcm; Ncm

Ps

716

hp ; Ps

974

kW

2 2 2 {ec. 5.12}

{ec. 5.10}

El momento para una broca d con agujero guía d0, es donde

entonces: M = momento de corte

n = número de revoluciones

M ks

f

8

d 2 d 02 kpcm; Ncm A lo anterior hay que agregar la potencia para la fuerza

{ec. 5.11} de avance Ff. Esto hace aumentar la potencia entre

1-5% de la potencia total. Además se requiere un poco

5.3.4.- Fuerza de avance. más para absorber las pérdidas en la máquina

taladradora. Todo lo anterior implica que se debe

El momento de corte se reparte entre el 50-60% en el aumentar la fuerza de corte en un 50% de Ps, siendo

filo transversal y el resto en los filos principales. El entonces la potencia necesaria:

motivo de que el filo transversal ocupe una gran

cantidad de fuerza es por su condición de trabajo Ptot 1,5 Ps {ec. 5.13}

desfavorable. La velocidad de corte es muy baja en el

centro de la broca, lo cual junto con inapropiados filos Al conocerse el momento de corte, puede determinarse

de corte, el filo transversal, que no corta sin que exista la potencia al usarse el diagrama de la figura 5.17..

una presión sobre el material (en realidad lo que ocurre

en dicha zona es una extrusión del material producto

de la fuerza axial ejercida). 5.4.- ECUACIONES SEGÚN SANDVIK

COROMANT.[11].

Debido a lo anterior, se debe tratar de que el filo

transversal sea tan pequeño como sea posible. Para SANDVIK COROMANT ha desarrollado sus

perforar con brocas de gran diámetro se hace necesario ecuaciones en función a su trabajo experimental, para

realizar un agujero guía con una broca más pequeña, ser aplicadas en sus brocas Delta, Delta S y Delta C.

eliminando así el efecto negativo del filo transversal.

Cada broca tiene un filo transversal que aumenta en En la figura 5.19 se muestra una broca Delta.

largo a medida que ella aumenta en diámetro.

5.4.1.- Fuerza específica de corte corregida.

Al usar un agujero guía se disminuye

considerablemente la fuerza de taladrado, el trabajo de La fuerza específica de corte recomendada por

la máquina y de la herramienta. El momento de corte SANDVIK es de una área de viruta de 0,4 [mm2], por

aumenta con el cuadrado del diámetro de la broca. La lo tanto se debe hacer su corrección y ella es dada por:

fuerza de avance es entonces proporcional al diámetro

de la broca. Esto explica el fenómeno conocido, de que

las brocas grandes tienen el riesgo del quiebre durante

el giro y las pequeñas tienen el riesgo de quiebre por

presión. La figura 5.16, muestra un diagrama de

fuerzas de quiebre para diferentes diámetros de brocas,

en función de la fuerza de avance (Ff) en kp. En el

0 , 29

0,4 kp N

k sm ks mm 2 ; mm 2

f

{ec. 5.14}

Broca tipo W

5.4.2.- Potencia.

La relación es la siguiente:

Broca tipo N

a v a f k sm

P 117

, c

D 6120.

kW

Broca tipo H

{ec. 5.15}

Fig.5.18.- Brocas H, N y W. [12]

siendo

a = D/2, profundidad de corte en [mm].

= rendimiento, estimado en 0,7%.

5.4.3.- Momento de corte.

El momento está dado por:

1) Broca convencional recubierta con NiTi.

a a f k sm D

P 117

,

D 2.000

kpcm; Ncm {ec. 5.16}

2) Broca con tres filos de corte.

5.4.4.- Fuerza de corte.

La fuerza de corte fc está dada por:

3) Broca con refrigeración interior

f c 0.65 a f k sm kp; N

{ec. 5.17}

4) Broca Delta de SANDVIK COROMANT

5.5.- DISPOSITIVO DE AFILADO CON MANTO

CILÍNDRICO PARA BROCAS HELICOIDALES

5) Broca de cañón con refrigeración interior

La existencia de dispositivos comerciales para el

afilado de brocas con el método de manto cilíndrico de

fácil instalación y manejo, permite la obtención de los Fig.5.19. Brocas especiales.

dos filos de corte de la broca del mismo largo y con el

ángulo deseado en función del material a taladrar. En la figura 5.18 se muestran las brocas H, N y W de

12 [mm] de diámetro confeccionadas por la empresa

La figuras corresponden al dispositivo de marca TITEX PLUS:

“SPIRALUX” y muestra como se instala frente a un

esmeril de sobre mesa. Se muestran los ángulos que se En la figura 5.19 se muestran varios tipo de brocas

obtienen y su instalación y regulación. con recubrimiento dorado de Nitruro de Titanio. La

broca 3, 4 y 5 tienen refrigeración interna. La tipo 5

Estos dispositivos traen su manual de operación y son tiene recubrimiento de Oxido de Aluminio.

para brocas que van desde 3 a 13 [mm] de diámetro,

dimensiones que en general son difíciles de obtener

con el afilado manual.

Вам также может понравиться

- PERFORADOДокумент21 страницаPERFORADOjoel morenoОценок пока нет

- Afilado de Brocas y Cálculo de Velocidad de CorteДокумент23 страницыAfilado de Brocas y Cálculo de Velocidad de Cortesofia castrogОценок пока нет

- ACFrOgA962JHuWNPJ55h1HO4lUnubV-zMYwKEdHGg vk3TtaZSgfhWnhuR3rSgfgDRKNUBIdoEVnPljZ97JBKKDsr5uTjOpmdlnAm9Ma7G5ra0A5 VJMCQW O2BndoM8u5wQAEP5mO8LKDnyWVmcДокумент9 страницACFrOgA962JHuWNPJ55h1HO4lUnubV-zMYwKEdHGg vk3TtaZSgfhWnhuR3rSgfgDRKNUBIdoEVnPljZ97JBKKDsr5uTjOpmdlnAm9Ma7G5ra0A5 VJMCQW O2BndoM8u5wQAEP5mO8LKDnyWVmcGeovanny Fuentes SalazarОценок пока нет

- Afilado 2Документ7 страницAfilado 2Jeral SanchezОценок пока нет

- Deber 3 ProcesosДокумент7 страницDeber 3 ProcesosCarlos Julio Quisay PeraltaОценок пока нет

- El Fresado1Документ21 страницаEl Fresado1Hervin Vargas100% (4)

- Programa de Estudio: Mecanica de Produccion Industrial: Tema 2: Brocas HelicoidalesДокумент50 страницPrograma de Estudio: Mecanica de Produccion Industrial: Tema 2: Brocas HelicoidalesFelix YauliОценок пока нет

- Unidad II Tipos de Herramental Herramientas de CorteДокумент21 страницаUnidad II Tipos de Herramental Herramientas de CorteOmar GrijalvaОценок пока нет

- Estampado de Chapa en FríoДокумент22 страницыEstampado de Chapa en Fríolucas100% (2)

- INcidencia en El Angulo de Posicion en El MecanizadoДокумент9 страницINcidencia en El Angulo de Posicion en El MecanizadoCarlos GalarzaОценок пока нет

- Cuestionario ProcesosДокумент13 страницCuestionario Procesosmario QuiОценок пока нет

- 04 TaladradoДокумент9 страниц04 TaladradoJoan Paul AncajimaОценок пока нет

- Manual de Torno 1Документ15 страницManual de Torno 1Jimmy OscarОценок пока нет

- Esmeril y Hoja de TrabajoДокумент5 страницEsmeril y Hoja de Trabajoruben escobarОценок пока нет

- Deber 2 MecanizacionДокумент4 страницыDeber 2 MecanizacionDanny Riofrio CornelОценок пока нет

- Apunte Proc. Ind Tema 3 Limado 2011Документ7 страницApunte Proc. Ind Tema 3 Limado 2011Lara TheilerОценок пока нет

- Brochado de PiezasДокумент2 страницыBrochado de PiezasCristian de la Cruz100% (2)

- Conformado de Chapas MetalicasДокумент42 страницыConformado de Chapas MetalicasGERLIОценок пока нет

- TaladradoДокумент23 страницыTaladradoKevin López100% (1)

- JJ TeoradelmaquinadodemetalesДокумент41 страницаJJ TeoradelmaquinadodemetalesAnthonella AndreinaОценок пока нет

- P2 ManufacturaДокумент162 страницыP2 ManufacturaAnthonella UllaguaryОценок пока нет

- 2da Tarea Cpel 20240Документ4 страницы2da Tarea Cpel 20240ytatajecОценок пока нет

- Ejercicios Sobre MecanizadoДокумент3 страницыEjercicios Sobre MecanizadoDaniel Guillermo Hernandez CortesОценок пока нет

- Maquinas Herramientas Multifilo PDFДокумент113 страницMaquinas Herramientas Multifilo PDFFede Fuentes100% (2)

- ForoДокумент4 страницыForoJose Antonio CondeОценок пока нет

- Procesos de Maquinado Utilizados para Producir Formas RedondasДокумент27 страницProcesos de Maquinado Utilizados para Producir Formas RedondasCarlosSantanaОценок пока нет

- Diseno y Construccion de Herramientas de CorteДокумент10 страницDiseno y Construccion de Herramientas de CorteDiego CarapiaОценок пока нет

- Tipos de FresadoДокумент6 страницTipos de FresadoFrancisco JuarezОценок пока нет

- Guia de Practicas para FresadoraДокумент98 страницGuia de Practicas para FresadoraLizzi Ruiz100% (2)

- Parámetros Básicos de Una Operación de Taladr2Документ20 страницParámetros Básicos de Una Operación de Taladr2Daniel Soles0% (1)

- Prac 7 Maquinado en Torno - 2Документ11 страницPrac 7 Maquinado en Torno - 2Diego RodríguezОценок пока нет

- Clase de Torno Cuchillas y Tipos de MaterialesДокумент16 страницClase de Torno Cuchillas y Tipos de MaterialesJhair CuellarОценок пока нет

- Afilar BrocaДокумент8 страницAfilar BrocaBrian Apolo PeñalozaОценок пока нет

- Maquinas Mov RectoДокумент12 страницMaquinas Mov RectoPablitoОценок пока нет

- Trabajo de Investigacion (Taller Mecanico)Документ20 страницTrabajo de Investigacion (Taller Mecanico)DavidОценок пока нет

- Foro Tematico Del Curso - TR1Документ4 страницыForo Tematico Del Curso - TR1jose carbajalОценок пока нет

- Fresado HuberДокумент14 страницFresado Huberhuber emmanuel duarte garciaОценок пока нет

- Taller Semana 8Документ2 страницыTaller Semana 8Jhenyfer FernándezОценок пока нет

- Ud 4.a-TaladradoДокумент21 страницаUd 4.a-TaladradooscarОценок пока нет

- Laboratorio de MaterialesДокумент6 страницLaboratorio de Materialesbriannel0% (1)

- Teoria Formacion VirutaДокумент41 страницаTeoria Formacion VirutaEDGARDO JOSE TEJEDA MANGAОценок пока нет

- Tipos de BurilesДокумент13 страницTipos de BurilesFernando MoranОценок пока нет

- BrocasДокумент11 страницBrocasamerico orinocoОценок пока нет

- Capitulo 14 FinalДокумент27 страницCapitulo 14 FinalDiany OrtegaОценок пока нет

- Control de La Viruta 2.1Документ43 страницыControl de La Viruta 2.1Juan ManuelОценок пока нет

- Herramientas de CorteДокумент15 страницHerramientas de CorteNacho BiavaОценок пока нет

- Informe Torno CompletoДокумент54 страницыInforme Torno CompletoSteven Iñaguazo25% (4)

- Procesos Que Provocan Desprendimiento de VirutaДокумент23 страницыProcesos Que Provocan Desprendimiento de VirutaJoseiito Jesus DОценок пока нет

- UT #4-Principio de Corte de Los MetalesДокумент18 страницUT #4-Principio de Corte de Los MetalesLuis FernandoОценок пока нет

- Buriles-Angulos de AfiladoДокумент4 страницыBuriles-Angulos de AfiladoХосе Фернандо0% (2)

- Calculo de Corte y PotenciaДокумент14 страницCalculo de Corte y Potenciagandresalmeidam100% (1)

- Qué Motivos Pueden Existir para Que La Operación de Mecanizado Sea Más Costosa Que Otros Procesos de FabricaciónДокумент14 страницQué Motivos Pueden Existir para Que La Operación de Mecanizado Sea Más Costosa Que Otros Procesos de FabricaciónKevin Gil100% (1)

- Soldadura MAG de estructuras de acero al carbono. FMEC0210От EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Оценок пока нет

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209От EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Оценок пока нет

- Diseño de utillajes, matricería y prototipado con SolidWorksОт EverandDiseño de utillajes, matricería y prototipado con SolidWorksРейтинг: 3 из 5 звезд3/5 (1)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108От EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Оценок пока нет

- UF1213 - Técnicas de mecanizado y metrologíaОт EverandUF1213 - Técnicas de mecanizado y metrologíaРейтинг: 4 из 5 звезд4/5 (5)

- Desmontaje y montaje de elementos de aluminio. TMVL0309От EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Оценок пока нет

- GuiaДокумент1 страницаGuiaAnto MoralesОценок пока нет

- Composcion SoldaduraДокумент16 страницComposcion SoldaduraAnto MoralesОценок пока нет

- Brochure Inversiones Inmobiliarias PDFДокумент8 страницBrochure Inversiones Inmobiliarias PDFAnto MoralesОценок пока нет

- Registro de Ventas 2015Документ232 страницыRegistro de Ventas 2015Anto MoralesОценок пока нет

- Sistema de Sincronización Motor de Combustion InternaДокумент3 страницыSistema de Sincronización Motor de Combustion InternaGerman Tuc RoblesОценок пока нет

- Spanish Manual Korg PadKONTROLДокумент87 страницSpanish Manual Korg PadKONTROLJuan Manuel FerrariОценок пока нет

- Teoria Administrativa Cuadro ComparativoДокумент14 страницTeoria Administrativa Cuadro ComparativoAlejandro Cadavid MárquezОценок пока нет

- Evidencia 3.Документ2 страницыEvidencia 3.Fernando Mueses100% (6)

- Los Instrumentos Públicos Protocolares y Las ProtocolizacionesДокумент4 страницыLos Instrumentos Públicos Protocolares y Las ProtocolizacionesYadi Maylle ParionaОценок пока нет

- Informe Tecnico Pedagogico - Ultimo 2022Документ6 страницInforme Tecnico Pedagogico - Ultimo 2022Rene Cardenas ArteagaОценок пока нет

- Alejandro de Jesus Moncayo ValleДокумент11 страницAlejandro de Jesus Moncayo ValleAlejo Moncayo ValleОценок пока нет

- 1° Pack Planes de NegocioДокумент16 страниц1° Pack Planes de NegocioEdwin H GarciaОценок пока нет

- Muebles Rusticos-Sistema de Pólizas-Ejercicio 2Документ2 страницыMuebles Rusticos-Sistema de Pólizas-Ejercicio 2Azucena CauichОценок пока нет

- Actividad Evaluativa Eje 1Документ9 страницActividad Evaluativa Eje 1Juan Pablo ArizäОценок пока нет

- Hidraulica Tablas y Diagramas UNSEДокумент9 страницHidraulica Tablas y Diagramas UNSEpov02Оценок пока нет

- Instructivo para El Desarrollo de Mapeos Participativos QGISДокумент27 страницInstructivo para El Desarrollo de Mapeos Participativos QGISFelipe Esteban Zúñiga VargasОценок пока нет

- Encuesta ReciclajeДокумент2 страницыEncuesta ReciclajeSandra Severino100% (3)

- LABORATORIO Nro 6 - (ESTRUCTURAS - REPETITIVAS Hacer Para)Документ2 страницыLABORATORIO Nro 6 - (ESTRUCTURAS - REPETITIVAS Hacer Para)JORGE LUIS HUANCA ALARCONОценок пока нет

- S03.s1 - Integrales en La CinematicaДокумент28 страницS03.s1 - Integrales en La CinematicaKaty AguilarОценок пока нет

- Examen Final Matematicas SextoДокумент2 страницыExamen Final Matematicas SextoSebas Dark01Оценок пока нет

- Importante Rajo Inca PDFДокумент235 страницImportante Rajo Inca PDFAnonymous lQeLgvJhwCОценок пока нет

- Formato Derecho de PeticionДокумент1 страницаFormato Derecho de PeticionPedro V. QuijanoОценок пока нет

- 8 de Marzo Dia de La MujerДокумент2 страницы8 de Marzo Dia de La MujerMeli VukusicОценок пока нет

- Alineamiento NumeroOf Uso - SueloДокумент1 страницаAlineamiento NumeroOf Uso - SueloBetzabeth JacintoОценок пока нет

- Indicadores de Gestión EjemploДокумент2 страницыIndicadores de Gestión EjemploAdry MuñozОценок пока нет

- Compañías de Bombas en PanamaДокумент20 страницCompañías de Bombas en PanamaJuanJoseFuentesОценок пока нет

- FQ2-2021.1 Tarea 01Документ1 страницаFQ2-2021.1 Tarea 01salma de la rosaОценок пока нет

- Guía Rápida de Configuración ConnectAlarm Comunicadores v4.XXДокумент3 страницыGuía Rápida de Configuración ConnectAlarm Comunicadores v4.XXulises aguilarОценок пока нет

- Trabajo 1Документ3 страницыTrabajo 1Yaneth GuevaraОценок пока нет

- Actividad Ensayo Redes Sociales ALEJANDRO ORTIZ ALVAREZ 10°1Документ4 страницыActividad Ensayo Redes Sociales ALEJANDRO ORTIZ ALVAREZ 10°1ARTIS NATURALОценок пока нет

- Clase 3 Dinero en Equilibrio GeneralДокумент37 страницClase 3 Dinero en Equilibrio GeneralJohn CubaОценок пока нет

- 20 PDFДокумент12 страниц20 PDFAna TeruelОценок пока нет

- Cuaderno de Senderos Sierra de Aracena WebДокумент60 страницCuaderno de Senderos Sierra de Aracena WebMaría López GonzálezОценок пока нет

- Expo Liderazgo y MotivacionДокумент51 страницаExpo Liderazgo y MotivacionAlfredo Perez HernandezОценок пока нет