Академический Документы

Профессиональный Документы

Культура Документы

Planeacion Agregada

Загружено:

aron0 оценок0% нашли этот документ полезным (0 голосов)

220 просмотров19 страницplaneacion agragada

Оригинальное название

planeacion agregada

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документplaneacion agragada

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

220 просмотров19 страницPlaneacion Agregada

Загружено:

aronplaneacion agragada

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 19

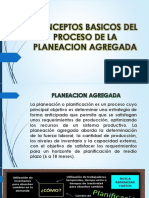

Planeación agregada.

La planeación o planificación es un proceso cuyo principal

objetivo es determinar una estrategia de forma anticipada que

permita que se satisfagan unos requerimientos de producción,

optimizando los recursos de un sistema productivo.

La planeación agregada aborda la determinación de la fuerza

laboral, la cantidad de producción, los niveles de inventario y la

capacidad externa, con el objetivo de satisfacer los

requerimientos para un horizonte de planificación de medio

plazo (6 a 18 meses).

VARIABLES Y CONSIDERACIONES DE UN PLAN AGREGADO

A la hora de elaborar un plan agregado se debe tener en cuenta

que existen una serie de consideraciones de tipo económico,

comercial, tecnológico e incluso social o de comportamiento que

alimentan y afectan la estrategia. Así mismo, se deben

considerar las variables de decisión y restricciones para la

planificación. La eficiencia del plan depende en gran medida de

la calidad de la información recolectada, es por ello que se debe

optar por elaborar un plan agregado sobre procesos

estandarizados.

CONSIDERACIONES ECONÓMICAS

En planeación agregada el criterio económico consiste en la

minimización del costo, que ínsitamente implica maximizar el

beneficio, por ello deben considerarse todos los factores que

dentro del plan afecten el costo.

Mano de obra (costo del tiempo normal, costo del tiempo

extra).

Contratación (Entrevistas, evaluaciones, exámenes,

inducción)

Despidos (Compensaciones legales)

Subcontratación (costo de servicio, costo de servicio y

materia prima)

Inventario (Costos de mantenimiento, costo de

oportunidad)

Ruptura de inventario o faltantes

CONSIDERACIONES COMERCIALES Y OTROS

Tiempos y términos de entrega

Nivel de servicio

Curvas de aprendizaje

Tasas de producción

VARIABLES DE DECISIÓN

Nivel de fuerza laboral: interna y externa

Nivel de producción

Horas de trabajo: normales y extras

Niveles y políticas de inventario.

MÉTODOS HEURÍSTICOS DE PLANEACIÓN AGREGADA

Como es sabido, el principal objetivo de la planeación es la de

equilibrar los requerimientos y los recursos de producción. La

planeación agregada parte de un pronóstico (predicción del

futuro de los requerimientos), y puede optar, teniendo en cuenta

sus recursos, si actuar sobre la capacidad o la demanda para

establecer dicho equilibrio.

Alternativas que actúan sobre la capacidad: Éstas

alternativas, conocidas con el nombre de adaptativas

buscan establecer acciones de ajuste para adaptar la

capacidad a los comportamientos de la demanda. Éstas

acciones pueden contemplar ajustar la fuerza de trabajo

(contratar o despedir), variar la fuerza de trabajo (horario

extra), implementar inventarios de previsión, subcontratar

o acumular pedidos.

Alternativas que actúan sobre la demanda: Éstas

alternativas conocidas con el nombre de arbitrarias buscan

establecer acciones comerciales para ajustar la demanda a

la capacidad de la empresa.

Existen diversos métodos empleados en la creación de un plan

agregado, entre los que se destacan la programación lineal,

reglas de decisión por búsqueda, programación por objetivos,

programación dinámica, o métodos heurísticos (ensayo y error).

En éste módulo estudiaremos algunos de los métodos heurísticos

más utilizados, sin embargo vale la pena aclarar que existen

tantos como las posibles combinaciones de ajustes que puedan

realizarse sobre el sistema.

REQUERIMIENTOS DE PRODUCCIÓN

La primera etapa en la creación de un plan agregado consiste en

la determinación de los requerimientos de producción. Dichos

requerimientos se ven afectados básicamente por 3 factores:

Pronóstico de la demanda

Inventario inicial de la unidad agregada

Inventario de seguridad

Por ejemplo:

Considerando que en una compañía se tiene la siguiente

información (tabla) respecto a sus pronósticos e inventarios de

seguridad requeridos por período, y que parte con un inventario

inicial de 400 unidades.

Los requerimientos de producción serán:

El cálculo del requerimiento de cada período se efectúa según la

siguiente ecuación:

Una vez determinados los requerimientos de producción, se

procede a elaborar el plan agregado.

CASO DE ESTUDIO

Una compañía desea determinar su plan agregado de producción

para los próximos 6 meses. Una vez utilizado el modelo de

pronóstico más adecuado se establece el siguiente tabulado de

requerimientos (no se cuenta con inventario inicial, y no se

requiere de inventarios de seguridad).

Información del negocio

Costo de contratar: $ 350 / trabajador

Costo de despedir: $ 420 / trabajador

Costo de tiempo normal (mano de obra): $ 6 / hora

Costo de tiempo extra (mano de obra): $8 / hora

Costo de mantenimiento de inventarios: $ 3 /tonelada - mes

Costo de faltantes: $ 20 / tonelada - mes

Costo de subcontratar: $ 50 / tonelada

Tiempo de procesamiento: 5 horas / operario - tonelada

Horas de trabajo: 8 horas / día

Número inicial de trabajadores: 20

Utilizaremos diferentes métodos heurísticos para determinar un

Plan Agregado para éste caso.

PLAN AGREGADO: FUERZA LABORAL VARIABLE

En ésta estrategia se considera la posibilidad de ajustar la fuerza

laboral para alinear perfectamente la demanda con la

producción, mediante contrataciones y despidos, por ende, es

vital realizar el más preciso cálculo del costo de contratar y

despedir. En la práctica habrá que considerar la curva de

aprendizaje de cada nuevo operario, por tal motivo es una

estrategia que puede resultar inconveniente en tareas que

requieran de cierto grado de especialización.

El primer paso para elaborar éste plan consiste en considerar

cuál es la base laboral de la compañía (en nuestro ejemplo serán

0 trabajadores), luego se debe calcular el número de trabajadores

requeridos por mes, teniendo en cuenta los requerimientos de

producción. La ecuación que nos determina el número de

trabajadores por mes es la siguiente:

Por ejemplo, para el mes 1, el cálculo sería el siguiente:

Número de trabajadores = (2500 ton * 5 h/ton) / (22 días * 8

h/día)

Número de trabajadores = 71,02, aproximamos = 71

Dado que nuestra base laboral era de 20 trabajadores debemos

contratar entonces 51 operarios. Dado que ésta estrategia busca

alinear la demanda y la producción, asumimos que los 71

trabajadores producen sólo los requerimientos (sin inventarios,

sin faltantes), por ende nuestro tiempo disponible será igual al

tiempo requerido para satisfacer el requerimiento de cada mes:

Lo restante será efectuar los cálculos referentes a los costos de

contratar, despedir y de tiempo normal. El siguiente tabulado

mostrará el resultado de estos cálculos para todos los períodos.

El costo total del plan equivale a = $ 462.060

Tenga en cuenta que en este caso no se consideran afectaciones

a la productividad por concepto de curva de aprendizaje, y que

es un factor que en la práctica se presenta.

PLAN AGREGADO: FUERZA LABORAL CONSTANTE - CON

INVENTARIOS Y FALTANTES

En ésta estrategia se considera la posibilidad de establecer una

constante en cuanto al número de empleados, el cual

permanecerá sin variación durante el desarrollo del plan.

Evidentemente al ser el número de trabajadores constante y los

requerimientos variables, existirán períodos en los que se

produzca más o menos la cantidad demandada, la pregunta es

¿Qué hacer en dichos períodos? Existen muchas formas de

abordar estos períodos, por ejemplo con horas extras,

subcontratación etc. o simplemente manejar inventarios y

faltantes. En éste caso utilizaremos inventarios y faltantes.

El primer paso consiste en determinar la base laboral, es decir,

el número de trabajadores constante con que contaremos en

nuestro plan.

En nuestro ejemplo sería:

Número de trabajadores = (12700 ton * 5 h/ton) / (125 días * 8

h/día)

Número de trabajadores = 63,5

Número de trabajadores = 64 (aproximando por exceso)

Dado que ésta estrategia no logra alinear la demanda con la

producción de manera exacta, se hace necesario calcular el

tiempo disponible y la producción real por cada período, habrá

por ende períodos en los que se produzca más, o menos, respecto

a la cantidad demandada.

Para el primer período de nuestro ejemplo sería:

Tiempo disponible = 22 días * 8 h/día * 64 trabajadores

Tiempo disponible = 11264 horas

Dado que conocemos el tiempo estándar de procesamiento,

podemos calcular la producción real de éste mes:

Producción real = (11264 h) / (5 h / ton)

Producción real = 2252,8 ton

El paso siguiente consiste en determinar el inventario final o los

faltantes, para ello el cálculo se efectúa según el cumplimiento

de la siguiente condición:

Sí (inventario inicial + Producción real) > Requerimientos de

producción, tendremos inventario final que será igual a:

Inventario final = Inventario inicial + Producción Real -

Requerimientos

Sí (inventario inicial + Producción real) < Requerimientos de

producción, tendremos faltantes que serán iguales a:

Unidades Faltantes = Requerimientos - Inventario inicial -

Producción Real

En nuestro ejemplo, para el primer mes se calcularía así:

((Inv Inicial = 0) + (Producción Real = 2252,8)) < (Requerimiento =

2500)

Unidades Faltantes = 2500 - 2252,8 - 0

Unidades Faltantes = 247,2 ton

Lo restante será efectuar los cálculos referentes a los costos de

almacenar, costos de unidades faltantes y costo de tiempo

normal. Vale la pena recordar que en éste plan agregado el

inventario inicial de cada período corresponde al inventario final

del período inmediatamente anterior.

Es necesario considerar que el número inicial de trabajadores

para nuestro ejemplo es igual a 20; de manera que para ajustar

el plan a un número constante de operarios, es preciso que en el

primer período se contraten 44 operarios, así entonces, el plan

se llevará a cabo con el número constante de 64 operarios. Así

mismo, el costo de contratar dicha cantidad debe considerarse

en el costo total del plan.

Costo del plan (Faltantes + Inventario + Tiempo normal) =

$ 406.775.

Costo de contratación inicial = $ 15.400

Costo total del plan equivale a = $ 422.775

Tenga en cuenta que en este caso no se consideran

afectaciones a la productividad por concepto de curva de

aprendizaje, y que es un factor que en la práctica se presenta.

PLAN AGREGADO: FUERZA LABORAL MÍNIMA - CON

SUBCONTRATACIÓN

La estrategia de fuerza laboral mínima es un plan tipo adaptativo,

que considera ajustar la fuerza laboral a la mínima demanda de

los requerimientos de producción. Esto tiene dos implicaciones,

la primera que no existirá inventario, y la segunda que la fuerza

laboral no podrá cubrir todos los requerimientos, en éste caso se

debe considerar un ajuste ya sea sobre la capacidad o sobre la

demanda. Una de las medidas de ajuste sobre la capacidad es

considerar la posibilidad de subcontratar, tal como lo

apreciaremos en éste ejemplo.

El primer paso consiste en determinar la fuerza laboral mínima,

es decir, el número constante de trabajadores con que

contaremos en nuestro plan:

En nuestro ejemplo sería:

Número de trabajadores = (1000 ton * 5 h/ton * 6) / (125 días * 8

h/día)

Número mínimo de trabajadores = 30

Dado que ésta estrategia no logra alinear la demanda con la

producción de manera exacta, se hace necesario calcular el

tiempo disponible y la producción real por cada período, dado que

se trabaja con la fuerza laboral mínima habrá períodos en los que

se produzca menos respecto a la cantidad demandada.

Para el primer período de nuestro ejemplo sería:

Tiempo disponible = 22 días * 8 h/día * 30 trabajadores

Tiempo disponible = 5280horas

Dado que conocemos el tiempo estándar de procesamiento,

podemos calcular la producción real de éste mes:

Producción real = (5280 h) / (5 h / ton)

Producción real = 1056 ton

El siguiente paso consiste en determinar las unidades faltantes,

en éste caso unidades a subcontratar:

Unidades Faltantes (Subcontratar) = Requerimientos -

Producción Real

En nuestro ejemplo para el primer período se calcularía así:

Unidades a subcontratar = 2500 - 1056

Unidades a subcontratar = 1444

Lo restante será efectuar los costos asociados a la

subcontratación, y los costos de tiempo normal. Vale la pena

recordar que en éste tipo de estrategias no se manejan

inventarios.

Es necesario considerar que el número inicial de trabajadores

para nuestro ejemplo es igual a 20; de manera que para ajustar

el plan a un número constante de operarios, es preciso que en el

primer período se contraten 10 operarios, así entonces, el plan

se llevará a cabo con el número mínimo y constante de 30

operarios. Así mismo, el costo de contratar dicha cantidad debe

considerarse en el costo total del plan.

Costo del plan (Subcontratación y tiempo normal) = $ 515.000

Costo de contratación inicial = $ 3.500

El costo total del plan equivale a = $ 518.500

Tenga en cuenta que en este ejemplo no existen restricciones

desde el punto de vista de la capacidad de los proveedores de

subcontratación, limitaciones que se abordarán por medio de

programación lineal mixta.

PLAN AGREGADO: FUERZA LABORAL PROMEDIO - HORAS

EXTRAS

La estrategia de fuerza laboral promedio es un plan adaptativo

que considera manejar un número medio de operarios y por

consiguiente se asume como ínsito el hecho de que habrá

períodos en los que se produzca más o menos la cantidad

demandada. Una de las medidas de ajuste sobre la capacidad es

considerar la posibilidad de cubrir las unidades faltantes

produciendo en horario extemporáneo (horas extras).

El primer paso consiste en calcular el número promedio de

trabajadores, y aunque éste corresponde al cálculo de un método

heurístico varios expertos coinciden en la siguiente formulación,

que implica efectuar los cálculos de las estrategias vistas

anteriormente:

En nuestro ejemplo sería:

Número de trabajadores = [(20 + 64 + 30) / 3] - 1

Número de trabajadores = 37

Dado que ésta estrategia no logra alinear la demanda con la

producción de manera exacta, se hace necesario calcular el

tiempo disponible y la producción real por cada período, habrá

por ende períodos en los que se produzca más o menos respecto

a la cantidad demandada.

Para el primer período de nuestro ejemplo sería:

Tiempo disponible = 22 días * 8 h/día * 37 trabajadores

Tiempo disponible = 6512 horas

Dado que conocemos el tiempo estándar de procesamiento,

podemos calcular la producción real de éste mes:

Producción real = (6512 h) / (5 h / ton)

Producción real = 1302 ton

El paso siguiente consiste en determinar el inventario final o los

faltantes, para ello el cálculo se efectúa según el cumplimiento

de la siguiente condición:

Sí (inventario inicial + Producción real) > Requerimientos de

producción, tendremos inventario final que será igual a:

Inventario final = Inventario inicial + Producción Real -

Requerimientos

Sí (inventario inicial + Producción real) < Requerimientos de

producción, tendremos faltantes que serán iguales a:

Unidades Faltantes = Requerimientos - Inventario inicial -

Producción Real

En nuestro ejemplo, para el primer mes se calcularía así:

((Inv Inicial = 0) + (Producción Real = 1302)) < (Requerimiento =

2500)

Unidades Faltantes = 2500 - 1302 - 0

Unidades Faltantes (Producir con extras) = 1198 ton

Lo restante será efectuar los cálculos referentes a los costos de

almacenar, costos de horas extras y costo de tiempo normal.

Vale la pena recordar que en éste plan agregado el inventario

inicial de cada período corresponde al inventario final del período

inmediatamente anterior.

Es necesario considerar que el número inicial de trabajadores

para nuestro ejemplo es igual a 20; de manera que para ajustar

el plan a un número constante de operarios, es preciso que en el

primer período se contraten 17 operarios, así entonces, el plan

se llevará a cabo con el número mínimo y constante de 37

operarios. Así mismo, el costo de contratar dicha cantidad debe

considerarse en el costo total del plan.

Costo del plan (Horas extras + Inventario + Tiempo normal) = $

434.809

Costo de contratación inicial = $ 5.950

El costo total del plan es = $440.759

PLAN MAESTRO DE PRODUCCIÓN - MPS

Usualmente suele definirse al Plan Maestro de Producción como

la desagregación del Plan Agregado de Producción, y aunque

esta no es una relación abstracta, tan sólo es una alternativa

propia de la planificación jerárquica, y vale la pena aclarar, no

existe mayor unanimidad en esta asociación. Recordemos que en

Planeación Agregada los objetivos son sustentar decisiones de

nivel táctico, mientras el Plan Maestro de Producción establece

decisiones operativas que tienen como horizonte el siguiente

período de planificación, y a lo sumo considera un par de períodos

más tan sólo para asegurar una disponibilidad estimada de

recursos.

Podemos sintetizar entonces que entre el Plan Agregado y el Plan

Maestro si existen

relaciones, pero que estas dependen del tipo de planificación

adoptado, por ejemplo, si adoptamos planificación jerárquica, la

relación será directa, puesto que los requerimientos brutos del

MPS serán la desagregación del Plan Agregado. Por otro lado, si

elegimos una planeación independiente, la relación será

implícita, puesto que el Plan Agregado desde el nivel táctico

establece los recursos, niveles de actividad y políticas de

inventario que limitarán las decisiones operativas del MPS. Sea

cual sea la relación entre los planes, si no se logra alcanzar un

nivel de ocupación planificada y/o no se logra satisfacer la

demanda real, entonces deberá revaluarse el Plan Agregado,

dado que puede no ser viable.

¿Qué define entonces el Plan Maestro de Producción - MPS?

Tal como lo mencionamos ya, el MPS es una decisión de tipo

operativa, respecto a los artículos y cantidades que deben ser

fabricados en el siguiente período de planificación. Sus

características son:

Determina qué debe hacerse y cuándo

Se establece en términos de productos específicos y no en

familias

Es una decisión de lo que se va a producir, no un

pronóstico mas

Se recomienda que ya elaborado el MPS se evalúe en su

viabilidad cada vez que corresponda a un período de

planificación.

El MPS es una declaración susceptible de ajustes, por lo tanto es

conveniente establecer un criterio de flexibilidad por horizonte,

para lo cual tenemos:

Horizonte fijo: Período durante el cual no se harán ajustes

al MPS

Horizonte medio - fijo: Período en el que se pueden hacer

cambios a ciertos productos.

Horizonte flexible: Período más alejado, en el que es posible

hacer cualquier modificación al MPS.

¿Cómo elaborar un Plan Maestro de Producción - MPS?

Inputs - Información requerida

Para el caso de planificación jerárquica:

El Plan Agregado en unidades de producto

Para el caso de planificación independiente:

Pronósticos de ventas a corto plazo en unidades de

producto

Además,

Pedidos reales comprometidos con los clientes

Capacidad disponible de la instalación

Fuentes de demanda adicional

Existencias en inventario en unidades de producto

Métodos de elaboración de MPS

De igual manera que en la Planeación Agregada existen tanto

métodos heurísticos como algoritmos de resolución óptima. Los

heurísticos pueden variar dependiendo del peso que se le asigne

a la relación pronóstico y órdenes reales, así como a la

determinación de los tamaños del lote del MPS.

Ejemplo de elaboración de un MPS

Tenemos la siguiente información de entrada, que nos relaciona

el inventario inicial, las órdenes reales (pedidos comprometidos)

y el pronóstico corto en unidades de producto:

Además, ingeniería tiene establecido un tamaño de lote fijo de:

1800 unidades para este producto, por cuestiones de operación.

La plantilla que precisamos será la siguiente:

El primer paso consiste en llenar la plantilla con la información

disponible, es decir, nuestros pronósticos, nuestros pedidos

reales y el inventario inicial del período 1.

El primer paso que debe efectuarse en cada período corresponde

a validar si nuestro inventario inicial puede suplir las

necesidades del mismo. Sin embargo, surge un interrogante,

¿Cuál es el requerimiento del período, el pronóstico o el pedido?

Tendremos en cuenta el máximo valor entre los dos. En caso del

que nuestro inventario no tenga la capacidad de suplir nuestros

requerimientos, se dice que requerirá de MPS.

Sí...

...Entonces

El valor de MPS puede variar según el sistema de loteo que se

tenga establecido.

Lo siguiente corresponde a calcular el Inventario final de cada

período, para lo cual recurrimos al balance de inventarios con

una pequeña modificación, en este caso se reducirá el máximo

valor entre pronóstico y pedidos de dicho período.

El inventario inicial de cada período, corresponde al inventario

final del período inmediatamente anterior.

Aclarado esto, procedemos con el cálculo del primer período:

Dado que nuestro inventario (1200) NO es menor que el valor

máximo entre pronóstico y pedidos (en este caso pedidos =

1200), decimos que el MPS será igual a 0.

Nuestro inventario final será entonces:

Procedemos con el período 2:

Dado que nuestro inventario inicial en el período 2 (0) SI es menor

que el valor máximo entre pronóstico y pedidos (en este caso

pronóstico = 700), decimos que el MPS será > a 0. Para nuestro

ejercicio tenemos un tamaño de lote fijo de 1800 unidades, por lo

tanto ese será el valor del MPS del período 2.

Nuestro inventario final en el período 2 será entonces:

Proseguimos con los cálculos y obtendremos el siguiente MPS:

Si bien la dinámica no tiene que cambiar, observamos que las

oportunidades de mejora del método pasan por el tamaño del

lote, razón por la cual es importante considerar los sistemas de

loteo.

Cantidad Disponible Para Promesa - DPP o ATP

Parte de la información clave que el departamento de producción

debe suministrar al departamento de ventas corresponde a la

cantidad de unidades que están disponibles para negociar o

vender. Dado que el MPS contempla pronósticos y pedidos hay

que tener claridad sobre cómo estos factores afectan las

cantidades de las que ventas puede disponer, dichas cantidades

reciben el nombre de cantidad disponible para promesa, DPP o

ATP por sus siglas en inglés (Available To Promise).

El principal concepto que debemos aclarar es que no siempre el

inventario final nos determina las cantidades disponibles para

promesa, dado que en muchas ocasiones es ese inventario final

quien se estima cubra los pedidos reales de períodos posteriores,

o en ocasiones el inventario final se encuentra afectado por el

pronóstico, que no son pedidos firmes y que por lo tanto no nos

puede limitar nuestra capacidad de oferta.

En primer lugar el cálculo del DPP se debe restringir sólo para el

período 1, y los períodos en los que su MPS sea mayor que 0. Este

debe contemplar como disponible las cantidades del MPS, más el

inventario inicial y debe deducir las órdenes en firme (pedidos

reales) de ese período y de todos los períodos que lo subsiguen

hasta que haya un nuevo MPS.

Para explicar mejor este concepto, acudamos a nuestro MPS ya

calculado:

Para efectuar el DPP del período 1, debemos recurrir al

siguiente cálculo:

Podemos observar como el MPS siguiente se encuentra en el

período 2, por ende sólo debemos contemplar los pedidos reales

del período 1:

Para determinar el DPP del período 2, debemos recurrir al

siguiente cálculo:

Podemos observar como el MPS siguiente se encuentra en el

período 4, por ende se deben contemplar los pedidos reales del

período 2 y 3:

Continuamos con los cálculos y tendremos el siguiente tabulado

con los DPP:

Вам также может понравиться

- UF1126 - Control de la producción en fabricación mecánicaОт EverandUF1126 - Control de la producción en fabricación mecánicaОценок пока нет

- Ejercicios en PCPДокумент32 страницыEjercicios en PCPJose A100% (1)

- Estrategias y Métodos Existentes para Llevar A Cabo La Planificación de Las OperacionesДокумент13 страницEstrategias y Métodos Existentes para Llevar A Cabo La Planificación de Las OperacionesLuis Alberto Cauich Cauich78% (9)

- La Aceptacion de Si Mismo - Romano Guardini PDFДокумент9 страницLa Aceptacion de Si Mismo - Romano Guardini PDFmindyОценок пока нет

- Plan Agregado y Plan MaestroДокумент24 страницыPlan Agregado y Plan Maestroperusoft100% (1)

- Planeación Agregada - Ingeniería IndustrialДокумент12 страницPlaneación Agregada - Ingeniería IndustrialIsrael HerreraОценок пока нет

- Planeación Agregada - Ingeniería IndustrialДокумент8 страницPlaneación Agregada - Ingeniería IndustrialLeo ChavezОценок пока нет

- Planeación AgregadaДокумент10 страницPlaneación AgregadaDaniel Suarez SuarezОценок пока нет

- Planeación AgregadaДокумент15 страницPlaneación AgregadaDavid EspinОценок пока нет

- Qué Es La Planeación AgregadaДокумент22 страницыQué Es La Planeación AgregadamarthaОценок пока нет

- PLANEAMIENTO Y CONTROL DE OPERACIONES: PLAN AGREGADOДокумент22 страницыPLANEAMIENTO Y CONTROL DE OPERACIONES: PLAN AGREGADOAvilia SotoОценок пока нет

- Planeación agregada: métodos y variables claveДокумент48 страницPlaneación agregada: métodos y variables claveyicsonОценок пока нет

- Conceptos Basicos Del Proceso de La Planeacion AgregadaДокумент16 страницConceptos Basicos Del Proceso de La Planeacion AgregadaFlakito Alvarado OsorioОценок пока нет

- Método HeuristicoДокумент12 страницMétodo HeuristicoJesus AlfredoОценок пока нет

- Métodos Heurísticos y de Optimización de Planeación AgregadaДокумент11 страницMétodos Heurísticos y de Optimización de Planeación AgregadaBalamPaniaguaОценок пока нет

- Planeación Agregada ResumenДокумент5 страницPlaneación Agregada ResumenFernando DiazОценок пока нет

- Caso de Planeacion AgregadaДокумент8 страницCaso de Planeacion AgregadaAngel100% (1)

- Entregable 1 PDFДокумент8 страницEntregable 1 PDFFer MillanОценок пока нет

- Planeacion Agregada (Estudiar)Документ8 страницPlaneacion Agregada (Estudiar)Lucero Alejandra Gallegos FarfanОценок пока нет

- 1.4 Planeación Agregada de La ProducciónДокумент29 страниц1.4 Planeación Agregada de La Producciónanalista hseqОценок пока нет

- Planeación agregada, estrategias puras y mixtasДокумент20 страницPlaneación agregada, estrategias puras y mixtasDieGo Armando ÁlvarezОценок пока нет

- Métodos Heurísticos de Planeación AgregadaДокумент11 страницMétodos Heurísticos de Planeación AgregadaYeser Polino CotrinaОценок пока нет

- TareaДокумент28 страницTareaDiosirisОценок пока нет

- Planeación agregada: optimizar recursos mediante estrategias anticipadasДокумент3 страницыPlaneación agregada: optimizar recursos mediante estrategias anticipadasPeelusa Pastori AlemanОценок пока нет

- Concepto de planeación agregadaДокумент5 страницConcepto de planeación agregadaj1arm12293Оценок пока нет

- U2 Operaciones1-1Документ27 страницU2 Operaciones1-1JazОценок пока нет

- Planeacion Agregada de ProduccionДокумент8 страницPlaneacion Agregada de ProduccionLuisEnriqueCamacSaavedraОценок пока нет

- Planeación AgregadaДокумент16 страницPlaneación AgregadaangelysОценок пока нет

- Tecnológico Nacional de MéxicoДокумент6 страницTecnológico Nacional de MéxicoALAN YAIR ROLDÁN MEZAОценок пока нет

- Planeacion AgregadaДокумент6 страницPlaneacion AgregadaSergioОценок пока нет

- S02.s2 MaterialДокумент37 страницS02.s2 MaterialLin SamОценок пока нет

- Organización de La ProducciónДокумент16 страницOrganización de La ProducciónEduardo MolinaОценок пока нет

- Lectura 5. PlaneaciónДокумент31 страницаLectura 5. PlaneaciónLuis Angel Hernandez Diaz100% (1)

- Ejercicio Planeación Agregada - 21Документ2 страницыEjercicio Planeación Agregada - 21Alessandro Perez SalazarОценок пока нет

- Parcial 1 - Produccion IiДокумент11 страницParcial 1 - Produccion IiMaria Laura GonzalezОценок пока нет

- Planeacion de La ProduccionДокумент6 страницPlaneacion de La ProduccionAlexander SánchezОценок пока нет

- Planeación de la ProducciónДокумент9 страницPlaneación de la ProducciónEli SmithОценок пока нет

- Plan AgregadoДокумент20 страницPlan Agregadoitaloyz87Оценок пока нет

- Presentación Planeacion Agregada de OperacionesДокумент29 страницPresentación Planeacion Agregada de Operacionesrossy cubides garzonОценок пока нет

- Investigación Sobre Planificación de OperacionesДокумент6 страницInvestigación Sobre Planificación de OperacionesADRIANA ESPIRITU DIAZОценок пока нет

- Sepa PlaneacionAgregada PCO3Документ26 страницSepa PlaneacionAgregada PCO3Alexander100% (1)

- Presupuesto Empresarial Tarea 2Документ9 страницPresupuesto Empresarial Tarea 2Ariel MatosОценок пока нет

- Planeacion AgregadaДокумент54 страницыPlaneacion AgregadaOscar BaezОценок пока нет

- Tarea 3 Presupuesto EmpresarialДокумент8 страницTarea 3 Presupuesto Empresarialjeifer mejia de los santos100% (1)

- Planificación Agregada de La ProducciónДокумент6 страницPlanificación Agregada de La ProducciónLuis VillatoroОценок пока нет

- Planeamiento Y Control de Operaciones: Docente: Mg. Sugey QueaДокумент24 страницыPlaneamiento Y Control de Operaciones: Docente: Mg. Sugey QueaSol Jimena FloresОценок пока нет

- Etapa 3 - Planificacion de la produccionДокумент12 страницEtapa 3 - Planificacion de la produccionSantiago RodriguezОценок пока нет

- Planeación agregada ventas y operacionesДокумент8 страницPlaneación agregada ventas y operacionesKeyla YañezОценок пока нет

- Cap. 16Документ25 страницCap. 16Fabiola CortezОценок пока нет

- Planeación Agregada Mediante Programación LinealДокумент11 страницPlaneación Agregada Mediante Programación LinealJoseph Mike0% (1)

- Planeacion AgregadaДокумент13 страницPlaneacion AgregadahdannapatriciaОценок пока нет

- EbscoДокумент11 страницEbscoAble-bodied LopezОценок пока нет

- Administración de La Producción: Elsa María Martínez Ríos Ciclo 23-1 Semana 3Документ14 страницAdministración de La Producción: Elsa María Martínez Ríos Ciclo 23-1 Semana 3Eugenio De la rosaОценок пока нет

- Planeacion AgregadaДокумент28 страницPlaneacion AgregadaTony Garcia100% (1)

- Cap 9. Planeación Total de La ProducciónДокумент16 страницCap 9. Planeación Total de La ProducciónGabo Marquez100% (2)

- Cómo Hacer Un Plan de Producción en Una FábricaДокумент7 страницCómo Hacer Un Plan de Producción en Una FábricaGalo Abad Huayta FernándezОценок пока нет

- Plan de ProduccionДокумент17 страницPlan de ProduccionJhonson David Quispe MamaniОценок пока нет

- Optimizacion de OperacionesДокумент4 страницыOptimizacion de OperacionesPeter GuerreroОценок пока нет

- PLANEACIÓN AGREGADA QuintoДокумент7 страницPLANEACIÓN AGREGADA QuintoOscar Sanchez PugaОценок пока нет

- 4 y 5 PCO - Planeación Agregada 2.0Документ31 страница4 y 5 PCO - Planeación Agregada 2.0Alejandra Olivera ValerОценок пока нет

- Resumen de Coste & efecto de Robert S. Kaplan y Robin CooperОт EverandResumen de Coste & efecto de Robert S. Kaplan y Robin CooperОценок пока нет

- Derecho de Peticion 3542992022 OkДокумент9 страницDerecho de Peticion 3542992022 OkFelix Armando Celis ValenciaОценок пока нет

- Tutorial de AutoitДокумент600 страницTutorial de AutoitWilfredo Bueso Dominguez100% (4)

- Campamento Verano 2018Документ28 страницCampamento Verano 2018Lucía LageОценок пока нет

- Guia Ciencias Sociales 10Документ5 страницGuia Ciencias Sociales 10Oscar SepulvedaОценок пока нет

- Monografía Lomas de LúcumoДокумент11 страницMonografía Lomas de LúcumoAnonymous UvY4AtОценок пока нет

- Ejemplos Propuestos Deber1Документ3 страницыEjemplos Propuestos Deber1Steven Espinal MeraОценок пока нет

- Manual Mantenimiento Mod VДокумент50 страницManual Mantenimiento Mod Vmirian noa mendozaОценок пока нет

- Tarea OrganizacionalДокумент4 страницыTarea Organizacionaljulio diazОценок пока нет

- Negociación y resolución de conflictosДокумент40 страницNegociación y resolución de conflictosMatias OrellanaОценок пока нет

- 5.4. Extrusión A Baja TemperaturaДокумент9 страниц5.4. Extrusión A Baja TemperaturaGeovannyPatricioAmánSilvaОценок пока нет

- Tarea 5Документ8 страницTarea 5ROSA CLEVEDOОценок пока нет

- Efectos alcohol adolescentesДокумент23 страницыEfectos alcohol adolescentesmaria esther de la rosaОценок пока нет

- PolíticaДокумент22 страницыPolíticaIrma Lizbeth Malagon BravoОценок пока нет

- Método de Jerarquización para La Evaluación de CargosДокумент37 страницMétodo de Jerarquización para La Evaluación de CargosLaly BravoОценок пока нет

- Los textos informativosДокумент7 страницLos textos informativosJuan PabloОценок пока нет

- Tarea 1 - Maira MárquezДокумент7 страницTarea 1 - Maira MárquezMaira MárquezОценок пока нет

- DiapensaДокумент4 страницыDiapensaJhon Peterson Faundez CaroОценок пока нет

- Crear botones en GIMPДокумент10 страницCrear botones en GIMPlobodelaire1966Оценок пока нет

- Cultura OrganizacionalДокумент10 страницCultura OrganizacionalDiana Isabel Quispe PumaОценок пока нет

- Gestión Urbana SostenibleДокумент8 страницGestión Urbana SostenibleCarolina Mato RamirezОценок пока нет

- Guia de Prac 2 Inst Electricas 1Документ9 страницGuia de Prac 2 Inst Electricas 1Jose Luis RiveraОценок пока нет

- Negociacion Empresarial U2 Fases Toma Decisiones PDFДокумент29 страницNegociacion Empresarial U2 Fases Toma Decisiones PDFMirgen MirandaОценок пока нет

- Recuperación de acetona en torre de absorciónДокумент35 страницRecuperación de acetona en torre de absorciónVanesa acostaОценок пока нет

- Registró Auxiliar 6 EdaДокумент6 страницRegistró Auxiliar 6 EdaWalter Quispe AymaОценок пока нет

- Canon 2015Документ11 страницCanon 2015Guido PellegrinoОценок пока нет

- GEOMETRIAДокумент37 страницGEOMETRIAAndréss CadenaОценок пока нет

- Prueba de DiagnósticoДокумент19 страницPrueba de DiagnósticoPriscila Catalan SotoОценок пока нет

- Gestión Por ProcesosДокумент7 страницGestión Por ProcesosAlexandra LadinoОценок пока нет

- Contrato de servicio de verificación vehicular federalДокумент11 страницContrato de servicio de verificación vehicular federalRuben93030823Оценок пока нет