Академический Документы

Профессиональный Документы

Культура Документы

Proceso Cosmos

Загружено:

Raví García AreuАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Proceso Cosmos

Загружено:

Raví García AreuАвторское право:

Доступные форматы

Proceso COSMOS (Cracking Oil by Steam y Sal Fundida)

Este proceso agrieta el petróleo crudo o el aceite pesado mediante el uso de sales fundidas

(Li2CO3, NaCO3 y K2CO3, sistema de mezcla) que actúan como catalizador para las reacciones

de los gases de agua con el coque. Se utilizan bobinas de reactor tubular convencionales. Una

pared húmeda con sales fundidas en la superficie interna del tubo del reactor evita el

taponamiento del tubo del reactor a temperaturas más altas.

La masa fundida se corta y se atomiza mediante vapor de alta velocidad calentado a 1380 ° F y

se alimenta al horno de craqueo. La mezcla de aceite de alimentación precalentado y vapor

atomizado se inyecta en este horno para someterse a un craqueo térmico. El paso de carbono

producido a través del craqueo térmico no se adhiere a la pared interna del tubo del horno

debido al efecto de la pared húmeda. El carbono y la brea se gasifican mediante la reacción del

gas de agua a través de la catálisis de la masa fundida. La corriente del horno, que consiste en el

gas craqueado, vapor y metal, atraviesa un interruptor y un ciclón y se separa en fases gaseosa

y líquida. La masa fundida en fase líquida separada se recicla al horno de crujido. Los

rendimientos de craqueo a partir de los datos de la planta piloto de COSMOS se muestran en la

tabla 1.

En la tabla 2 se muestra una comparación de varios procesos de craqueo. El craqueador de arena

de Lurgi y el proceso de coque fluidizado de BASF y el proceso de flujo fluidizado fueron pioneros

en la tecnología de reactores de lecho móvil. Se reportaron varias plantas comerciales a

principios de la década de 1960, sin embargo, no se construyeron más plantas comerciales, las

versiones más nuevas del proceso de reactores de lecho fluidizado, como el proceso UBE, tienen

un mayor rendimiento de etileno, pero con una gran cantidad de gases de escape. El proceso

COSMOS supera el problema de coquización de los hornos tubulares, pero la severidad y el

tiempo de residencia no parecen ser tan buenos como para los reactores no tubulares. La

operabilidad del proceso de transporte de calor de coque se ha demostrado con éxito y su

energía está muy bien equilibrada, aunque el tiempo de residencia del reactor es alto. El proceso

ACR parece tener la mayor severidad, la menor residencia y el mayor rendimiento de etileno

entre los procesos informados. La información detallada del reactor para el proceso PCC no está

disponible, se asume que es similar a la del proceso ACR. El proceso de TRC tiene un tiempo de

residencia similar al de los procesos convencionales y evita los problemas de coquización.

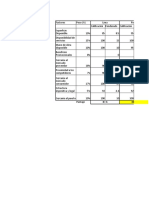

Tabla 1. Rendimientos del proceso COSMOS.

Tabla 2. Comparación de crudo o residuales de diferentes procesos

Todos los programas de desarrollo de procesos anteriores están inactivos, excepto el proceso

TRC. El proceso TRC se ha demostrado completamente en una unidad semicomercial. También

se ha continuado el uso de sólidos catalíticos con un reactor TRC. En general, los procesos de

craqueo no convencionales tienen las ventajas de la flexibilidad no tubular en la materia prima,

la flexibilidad de la gama de productos y la alta severidad y el bajo tiempo de residencia en los

reactores. Esto les da el potencial para reemplazar los reactores tubulares para procesar materia

prima ligera o material pesado barato.

Debido a la incertidumbre en los precios del petróleo, el petróleo crudo o los procesos de

craqueo de residuos aún no son factibles. Sin embargo, si los precios del petróleo y el gas vuelven

a subir, el craqueo de residuos puede resultar atractivo.

Вам также может понравиться

- La Ética en La Vida CotidianaДокумент4 страницыLa Ética en La Vida CotidianaRaví García Areu100% (1)

- Matriz de LocalizaciónДокумент2 страницыMatriz de LocalizaciónRaví García AreuОценок пока нет

- Tercera Práctica CalificadaДокумент1 страницаTercera Práctica CalificadaRaví García AreuОценок пока нет

- Laboratorio Absorción - GRUBO B - 2020 - 1Документ5 страницLaboratorio Absorción - GRUBO B - 2020 - 1Raví García AreuОценок пока нет

- Lou - 6to Destilación DiscontinuaДокумент8 страницLou - 6to Destilación DiscontinuaRaví García AreuОценок пока нет

- Taller de Ética - GarcíaДокумент4 страницыTaller de Ética - GarcíaRaví García AreuОценок пока нет

- Taller de ÉticaДокумент2 страницыTaller de ÉticaRaví García AreuОценок пока нет

- Transferencia de Calor II INFORME - Lou 1Документ6 страницTransferencia de Calor II INFORME - Lou 1Raví García AreuОценок пока нет

- Horario 2020-1Документ2 страницыHorario 2020-1Raví García AreuОценок пока нет

- Parámetros Inorganicos y Calidad Del AguaДокумент9 страницParámetros Inorganicos y Calidad Del AguaRaví García AreuОценок пока нет

- Pérdida de Carga en TuberíasДокумент9 страницPérdida de Carga en TuberíasRaví García AreuОценок пока нет

- Repaso QuimicaДокумент40 страницRepaso QuimicaRaví García AreuОценок пока нет

- Informe Parámetros Inorganicos y Calidad Del AguaДокумент9 страницInforme Parámetros Inorganicos y Calidad Del AguaRaví García AreuОценок пока нет

- PI135 Lab5 2019-1Документ11 страницPI135 Lab5 2019-1Raví García AreuОценок пока нет

- Medidor de Flujo UltrasónicoДокумент2 страницыMedidor de Flujo UltrasónicoRaví García AreuОценок пока нет

- Precalentador InfoДокумент6 страницPrecalentador InfoRaví García AreuОценок пока нет

- Trabjo Petro RaviДокумент26 страницTrabjo Petro RaviRaví García AreuОценок пока нет

- El Metabolismo Socioeconomico Fischer y KowalskiДокумент13 страницEl Metabolismo Socioeconomico Fischer y KowalskiClau SiuОценок пока нет

- Monografia Reguladores de VoltajeДокумент6 страницMonografia Reguladores de VoltajeGari1961100% (1)

- Estándar de Protección de MaquinasДокумент14 страницEstándar de Protección de Maquinassimon63Оценок пока нет

- 2014 Retos Del Movimiento Ecologista HerreroДокумент21 страница2014 Retos Del Movimiento Ecologista HerreroJoshua BeneiteОценок пока нет

- DJ Medio de Transporte de GLPДокумент4 страницыDJ Medio de Transporte de GLPElida Albarracin CCutipaОценок пока нет

- Plan de Negocios I - UladechДокумент19 страницPlan de Negocios I - UladechEve UbОценок пока нет

- Pts Instalacion de FaenaДокумент5 страницPts Instalacion de FaenaJohan CortésОценок пока нет

- Caracterización Mesh & Lacing v2Документ17 страницCaracterización Mesh & Lacing v2Alejandro MuñozОценок пока нет

- EH2023 06 16 JaEbojQbsxpДокумент51 страницаEH2023 06 16 JaEbojQbsxpMARIA ELENA GONZALEZ GRADIZОценок пока нет

- Mapress Manual InstalacionesДокумент147 страницMapress Manual InstalacionesPedro Alberto Pérez PuertaОценок пока нет

- Distribución Del Personal en El Área QuirúrgicaДокумент8 страницDistribución Del Personal en El Área QuirúrgicaRicardo PlascenciaОценок пока нет

- Modulo Doblado Pat 2013Документ5 страницModulo Doblado Pat 2013LigrezaОценок пока нет

- Cuadro Comparativo CiclosДокумент4 страницыCuadro Comparativo CiclosJose100% (2)

- Guia para La Elaboracion Del Picp 2017Документ90 страницGuia para La Elaboracion Del Picp 2017Ricardo Garfias RicoОценок пока нет

- Curso CessnaДокумент60 страницCurso CessnaK'bo KevinОценок пока нет

- Pasantía en FerrovenДокумент107 страницPasantía en FerrovenLenin Fernández100% (2)

- Etapa de Tendido y Mantenimiento de OleoductosДокумент37 страницEtapa de Tendido y Mantenimiento de OleoductosPercy Apolo SilvaОценок пока нет

- Etica Ambiental.!Документ15 страницEtica Ambiental.!Maryory Robles SalazarОценок пока нет

- Sostenibilidad y La Gerencia.Документ6 страницSostenibilidad y La Gerencia.Juan Francisco Diaz HerazoОценок пока нет

- Práctica #3 Máquinas AsíncronasДокумент6 страницPráctica #3 Máquinas Asíncronasadolfocles100% (1)

- Proyecto de Distribucion de ElectricidadДокумент70 страницProyecto de Distribucion de ElectricidadCarlos Smith Ramirez Ramirez0% (1)

- Cómo Hacer.. Cargador SolarДокумент31 страницаCómo Hacer.. Cargador SolarShara Roy SahoriОценок пока нет

- Res Nø 656-2008-OS-CD - Modifica 091 - TransmisionДокумент12 страницRes Nø 656-2008-OS-CD - Modifica 091 - TransmisionMarcos AntonioОценок пока нет

- Zukerfeld Capitalismo y Conocimiento - Volumen II-Cap V A XIIIДокумент340 страницZukerfeld Capitalismo y Conocimiento - Volumen II-Cap V A XIIIpascuchitoОценок пока нет

- Separadores IДокумент36 страницSeparadores IAnibal diazОценок пока нет

- Diseño de CribasДокумент14 страницDiseño de CribasproyectweldingОценок пока нет

- Manejo de ExtintoresДокумент18 страницManejo de ExtintoresAna Milena RojasОценок пока нет

- K0000 04Документ28 страницK0000 04enrique_raОценок пока нет

- Uso y Aplicacion de AletasДокумент4 страницыUso y Aplicacion de AletasPablitoLeninОценок пока нет