Академический Документы

Профессиональный Документы

Культура Документы

Tipos de Aglomerantes

Загружено:

Kitmar VAОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tipos de Aglomerantes

Загружено:

Kitmar VAАвторское право:

Доступные форматы

Tipos de aglomerantes

INTRODUCCIÓN

Los aglomerantes son materiales capaces de contener a otros sin reaccionar con

ellos, estos últimos se denominan agregados o áridos. Debido a esto, los

materiales formados por un aglomerante y uno o más materiales aglomerados se

denominan “materiales compuestos. Ejemplos de este tipo de materiales son el

hormigón, el asfalto y la madera aglomerada.

En un material compuesto se pueden identificar claramente las diferentes fases

que lo componen, como se puede ver en la Figura 3.1

Figura 3.1. Corte de una probeta de hormigón.

Se pueden ver claramente la pasta, los agregados

y los poros al interior de la masa del material.

TIPOS DE AGLOMERANTES

Dependiendo del proceso mediante el cual un aglomerante endurece y adquiere

resistencia, se tienen:

Aglomerantes térmicos: estos aglomerantes adquieren resistencia

pornfriamiento, por ejemplo el cemento asfáltico y el azufre.

Aglomerantes polimérico: estos aglomerantes adquieren resistencia mediante

reacciones de polimerización, como sucede con las resinas epóxicas.

Aglomerantes aéreos e hidráulicos: los aglomerantes aéreos endurecen en

contacto con el aire y los hidráulicos en presencia de agua. A este tipo de

aglomerante pertenecen la cal, el cemento y el yeso.

Las reacciones de fraguado de los aglomerantes poliméricos e hidráulicos son

exotérmicas, es decir, liberan calor, lo que se debe considerar cuando se trabaja

con ellos, para evitar fisuración de los materiales finales o estructuras.

Aglomerantes aéreos e hidráulicos

Cal: En la naturaleza se encuentra la caliza o carbonato cálcico, la que

corresponde a óxido de calcio quemado, es decir, ha reaccionado con dióxido de

carbono. Industrialmente, la caliza es molida en un horno, lo que permite obtener

óxido de calcio en estado sólido. Este óxido es muy activo y se conoce con el

nombre de “cal viva” debido a su alta reactividad y su carácter corrosivo. Este es

un material altamente alcalino, es decir, tiene un pH muy alto.

La cal viva se mezcla con agua para formar hidróxido de calcio o cal hidratada, la

que se comercializa como adición para la elaboración de morteros o simplemente

para pintar fachadas. Debido a que forma una capa relativamente impermeable,

antiguamente, se utilizaba para proteger los adobes utilizados en la construcción

de edificaciones.

Yeso: El yeso se encuentra en la naturaleza como un mineral denominado

“Selenita” y químicamente corresponde a un sulfato de calcio dihidratado.

Industrialmente, se muele en un horno a una temperatura de 130º para

deshidratarlo y transformarlo en un polvo blanco capaz de reaccionar con el agua.

Cemento hidráulico: El cemento hidráulico o cemento Pórtland se obtiene de la

sinterización de caliza con algunas arcillas, tales como óxido de aluminio o

alúmina, óxido de silicio o sílice y óxido de fierro. Estos materiales se muelen a

alta temperatura en un horno rotatorio y como resultado se obtiene un material

compacto denominado clinker.

Si el clinker es molido finamente y se mezcla con agua, reacciona rápidamente y

rigidiza, de modo que, desde el punto de vista de la construcción y aplicaciones en

ingeniería, no se puede utilizar. Sin embargo, si durante la molienda se mezcla

con bajos contenidos de yeso , se obtiene un material que tarda algunas horas en

empezar a rigidiza, este material se conoce con el nombre de Cemento Pórtland.

Para ver en detalle el proceso de fabricación del cemento Pórtland, se recomienda

visitar los sitios web http://www.melon.cl/ y http://www.polpiaco.cl/.

El clinker está compuesto por:

Silicato tricálcico (C3S)

Silicato dicálcico (C2S)

Aluminato tricálcico (C3A)

Ferroaluminato tetracálcico (C4AF)

Nota: En química del cemento se utiliza una nomenclatura simplificada, siendo S:

sílice, A: alúmina, C: caliza, F óxido de hierro, H: agua y Ŝ sulfatos.

Dependiendo del porcentaje de caliza, alúmina, sílice y óxido de fierro que se

utilice en la fabricación del clinker, se tienen cementos con diferentes propiedades,

como se puede ver en la Tabla 3.1, donde aparece la clasificación de cementos

Pórtland según la norma ASTM C-150.

Un factor relevante es la actividad de los componentes del clinker y el calor que

liberan. Los componentes más activos son el C3S y C3A y de la cantidad de estos

componentes depende la velocidad de fraguado y el calor que libera un cemento

durante el proceso de hidratación.

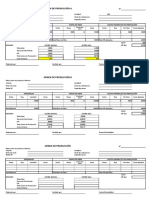

Tabla 3.1. Clasificación de los diferentes tipos de cementos Pórtland según ASTM

C-150

Calor a

Tipo Nombre C3S C2S C3A C4AF CŜH3

7 días

I Ordinario 50 25 12 8 5 330

II (*) 45 30 7 12 5 250

III Fraguado rápido 60 15 10 8 5 500

IV Fraguado lento 25 50 5 12 4 210

Resistente a

V 40 40 5 10 4 250

sulfatos

(*) Moderada resistencia a los sulfatos y bajo calor con ganancia normal de

resistencia.

Hidratación del cemento Portland

Cuando el cemento Pórtland se mezcla con agua, los diferentes componentes del

clinker y el yeso empiezan a reaccionar con el agua formando una serie de

compuestos denominados “compuestos hidratado”. En las Figura 3.2 a, b, c y d, se

pude ver esquemáticamente como varía la formación de compuestos hidratados a

1 hora, 2 horas, 4 horas y 9 horas a partir del momento en que se mezcla el

cemento con el agua.

Figura 3.2 a. 1 Hora: Disolución

del polvo de cemento en agua y

Figura 3.2b. 2 Horas: Formación

formación de los primeros

de cristales de etringita.

hidratados en tono a lo granos de

cemento.

Figura 3.2d: 9 Horas: La estructura

Figura 3.2c. 4 horas: Se observa

ya está rígida y más compacta.

la presencia de hidróxido de

Algunos poros empiezan a perder

calcio. Se inicia el fraguado.

agua y quedan vacíos.

Los principales compuestos hidratados que se obtienen como productos de la

hidratación son:

Silicato cálcico hidratado (CSH): Constituye el principal componente ocupando

entre un 50 y 60% del volumen sólido de pasta. Debido a su pequeño tamaño, es

el principal responsable de la resistencia de la pasta. Se puede ver en la Figura

3.3 a.

Figura 3.3 a. En la imagen de microscopio

electrónico, el 1 señala CSH, el 2 CH y el 3 un poro.

Hidróxido de calcio (CH): ocupa alrededor de un 25% del volumen sólido de

pasta. Esta formado por cristales de hexagonales planos de tamaño mucho mayor

que el CSH. Dado el carácter alcalino del hidróxido de calcio, el hormigón tiene un

pH cercano a 12,5, lo que contribuye a producir una pasivación que protege a las

enfierraduras en su interior. Lamentablemente, este compuesto es muy soluble y

origina problemas de durabilidad de la pasta de cemento hidratada.

Sulfoaluminatos: Este grupo está formado por la etringita, que aparece en las

primeras horas, y por los sulfoaluminatos hidratados. Estos últimos compuestos se

producen después de 18 horas, por disolución de la etringita. Estos compuestos

son altamente vulnerables en presencia de sulfatos (por ejemplo agua de mar) y

contacto con aluminio. En la figura 6.3b, se pueden ver imágenes de la etringita y

monosulfoaluminatos hidrtados.

Figura 3.3b Imagen con cristales de

etringita y monosulfoaluminato hidratado.

Вам также может понравиться

- Reportes de ShotcreteДокумент159 страницReportes de ShotcreteKitmar VAОценок пока нет

- Link para Validaciones de Puntos y Record de ConductorДокумент1 страницаLink para Validaciones de Puntos y Record de ConductorKitmar VAОценок пока нет

- Informe Pruebas de Pernos de FriccionДокумент11 страницInforme Pruebas de Pernos de FriccionKitmar VAОценок пока нет

- Pruebas de Slum Planta - MinaДокумент12 страницPruebas de Slum Planta - MinaKitmar VAОценок пока нет

- Resultado de Calibracion de Aditvo en Los Equipos de Lanzado de ShotcreteДокумент5 страницResultado de Calibracion de Aditvo en Los Equipos de Lanzado de ShotcreteKitmar VAОценок пока нет

- Anexo 2 - Declaración Jurada de Validación de Años de ExperienciaДокумент1 страницаAnexo 2 - Declaración Jurada de Validación de Años de ExperienciaKitmar VAОценок пока нет

- Cost OrdenДокумент13 страницCost OrdenKitmar VAОценок пока нет

- Costo UnidoДокумент24 страницыCosto UnidoKitmar VAОценок пока нет

- Requerimientos FuncionalesДокумент3 страницыRequerimientos FuncionalesKitmar VAОценок пока нет

- Actividades CorregidoДокумент9 страницActividades CorregidoKitmar VAОценок пока нет

- Proyecto Final (RESIDUOS) AmbientalДокумент25 страницProyecto Final (RESIDUOS) AmbientalKitmar VAОценок пока нет

- Dosificacion Metodo ACI 211Документ9 страницDosificacion Metodo ACI 211Kitmar VAОценок пока нет

- Práctica de Funciones EstadísticasДокумент2 страницыPráctica de Funciones EstadísticasKitmar VAОценок пока нет

- Clasificación de LaufferДокумент8 страницClasificación de LaufferKitmar VAОценок пока нет

- CV Kitmar Royer Valverde Alania PDFДокумент2 страницыCV Kitmar Royer Valverde Alania PDFKitmar VAОценок пока нет

- Estadística InferencialДокумент9 страницEstadística InferencialKitmar VAОценок пока нет

- Silabo - Estadistica General PDFДокумент4 страницыSilabo - Estadistica General PDFKitmar VAОценок пока нет

- Lev Ramiro Villaverde 01 A2Документ1 страницаLev Ramiro Villaverde 01 A2Kitmar VAОценок пока нет

- Apuntes de Materiales de ConstruccionДокумент32 страницыApuntes de Materiales de ConstruccionAldo Greco Nuñonca HerreraОценок пока нет

- Plano de La Calle HuancavelicaДокумент1 страницаPlano de La Calle HuancavelicaKitmar VAОценок пока нет

- Silabo - Estadistica General-CopiarДокумент4 страницыSilabo - Estadistica General-CopiarKitmar VAОценок пока нет

- RNEДокумент400 страницRNEDayDreaminОценок пока нет

- Entrevista A Ricardo BadiniДокумент2 страницыEntrevista A Ricardo BadiniMario Tinta AroniОценок пока нет

- Manual de Metodología de La Investigación JurídicaДокумент87 страницManual de Metodología de La Investigación JurídicaLucíaОценок пока нет

- Foro Industria 4.0Документ3 страницыForo Industria 4.0Emiro Martinez BegambreОценок пока нет

- Productos AnticaidasДокумент12 страницProductos AnticaidasJulio AlbaradoОценок пока нет

- Grupo 5 Pukara 1Документ1 страницаGrupo 5 Pukara 1Henrry MariacaОценок пока нет

- Informe 03 Casa Fuerza - CalderosДокумент5 страницInforme 03 Casa Fuerza - CalderossantiagoОценок пока нет

- Caracol Africano en El Limón - Maracay, Edo AraguaДокумент35 страницCaracol Africano en El Limón - Maracay, Edo AraguaJuan BisbalОценок пока нет

- Datos Fiscales Razón Social: AL NATURAL SC NIF: J42570523 Dirección: Calle DIANA 47, DENIAДокумент2 страницыDatos Fiscales Razón Social: AL NATURAL SC NIF: J42570523 Dirección: Calle DIANA 47, DENIACarlos Guerrero GomezОценок пока нет

- Actividades de La 8 Guia de CTEEMSДокумент4 страницыActividades de La 8 Guia de CTEEMSAnonymous Bp8MsOHYWfОценок пока нет

- Guia 1Документ2 страницыGuia 1manuela ariasОценок пока нет

- Cts CASOS PRACTICOSДокумент8 страницCts CASOS PRACTICOSAlejandro Gianmarco Miranda PanioraОценок пока нет

- EPISTEMOLOGIAДокумент323 страницыEPISTEMOLOGIARaúl Delgado ArenasОценок пока нет

- Reporte de Lectura BIDHEДокумент3 страницыReporte de Lectura BIDHEÓSCAR ÁNGELОценок пока нет

- Neuroeducación MusicalДокумент15 страницNeuroeducación MusicalSofia JaraОценок пока нет

- Cherish PDFДокумент9 страницCherish PDFMariela SilviaОценок пока нет

- Exposicion Sib FinalДокумент31 страницаExposicion Sib FinalJUAN DE DIOS NUEZ SOSAОценок пока нет

- Capitulo 08 Dosificaciones para Las Mezclas de ConcretoДокумент31 страницаCapitulo 08 Dosificaciones para Las Mezclas de ConcretoAngie CaroОценок пока нет

- Trabajo Practico Escrito Grupal Piaget Las Teorias Del AprendizajeДокумент18 страницTrabajo Practico Escrito Grupal Piaget Las Teorias Del AprendizajeRo QueОценок пока нет

- 0000000Документ35 страниц0000000Brandon Flores0% (1)

- Manejo de Lodos (Final)Документ99 страницManejo de Lodos (Final)Andres Consuegra SilvaОценок пока нет

- Guía IntertextualidadДокумент7 страницGuía IntertextualidadAndrea AvilaОценок пока нет

- HT - Latex Gamax SuperColorДокумент1 страницаHT - Latex Gamax SuperColorRafael Castillo PalaciosОценок пока нет

- MÓDULO 1 Unidad 7 Workbook (Test Heridas de La Infancia)Документ8 страницMÓDULO 1 Unidad 7 Workbook (Test Heridas de La Infancia)Mía CamarenaОценок пока нет

- ACTIVIDAD 4 Diplomado Docencia UniversitariaДокумент2 страницыACTIVIDAD 4 Diplomado Docencia UniversitariaGerardo A. Melo CuzaОценок пока нет

- Práctica 8Документ11 страницPráctica 8Joshua cervantes enriquezОценок пока нет

- Act 2Документ5 страницAct 2ValОценок пока нет

- RC Preparacion Motores de Dos Tiempos para Modelismo PDFДокумент0 страницRC Preparacion Motores de Dos Tiempos para Modelismo PDFpacobu128100% (1)

- Del Capital Andrada Leandro Hablas Del Capital, Políticas Del DeseoДокумент6 страницDel Capital Andrada Leandro Hablas Del Capital, Políticas Del DeseoSol Robaina100% (1)

- Auditoria 1Документ3 страницыAuditoria 1Alfredo Misael Galan GarciaОценок пока нет

- Boleta para ConducirДокумент2 страницыBoleta para ConducirAlmiron GracielaОценок пока нет