Академический Документы

Профессиональный Документы

Культура Документы

CIS Reacciones Quimicas

Загружено:

M Jose VeraАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

CIS Reacciones Quimicas

Загружено:

M Jose VeraАвторское право:

Доступные форматы

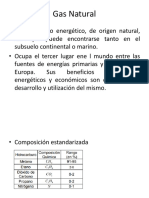

TÍTULO: TIPOS DE REACCIONES QUÍMICAS

Asunto: Reacciones químicas de oxidación, destilación, desintegración

catalítica y polimerización en la combustión in situ.

Fecha: 18 de Enero del 2019

Puntos sobresalientes:

La combustión in Situ es una de las tecnologías adicionales para obtener una

explotación más eficiente, o considerarse un método inicial para el desarrollo de un

yacimiento.

La combustión in Situ se desarrolla inyectando aire u oxigeno al yacimiento para

crear un frente de combustión.

Antecedentes:

La primera combustión in Situ ocurrió en EEUU entre los años 1916 a 1918,

inyectando aire caliente para mitigar el efecto de las parafinas, se atribuyó la

presencia de gases de combustión en los pozos a reacciones químicas entre el crudo

in-situ y el oxígeno del aire.

Procesos:

Al mezclarse el oxidante inyectado con los HCs presentes en el yacimiento se reúnen

los elementos necesarios para una combustión espontánea o inducida. El frente de

influencia es de alrededor de 3 ft, generando altas temperaturas que dan lugar a una

serie de reacciones químicas como oxidación, desintegración catalítica, destilación y

polimerización.

El aire se propaga en el medio poroso cerca a la cara del pozo, donde se produce

reacciones denominadas de oxidación a bajas temperaturas LTO (Low Temperature

Oxidation) o también conocidas como reacciones de adición, puesto que son

exotérmicas aumentan la temperatura, por lo que es importante en la ignición del

crudo.

Al aumentar la cantidad de aire en el yacimiento y una vez que se consigue el aumento

necesario de temperatura, inician las reacciones endotérmicas de pirólisis (craqueo

térmico); en éstas el crudo es separado en fracciones livianas (Vapor), intermedias

(Líquido), y pesadas (Sólido). La fracción de livianos al igual que las intermedias

fluyen hacia el pozo productor y contribuyen con el desplazamiento del crudo

inalterado.

El coque es el principal generador del tercer tipo de reacción, oxidación a alta

temperatura HTO (Temperature Oxidation) o también conocidas como reacciones de

rompimiento, o simplemente reacciones de combustión.

A medida que continúa incrementándose la cantidad de aire inyectado que reacciona

ahora con el coque, se genera un frente de llama o de combustión, el cual presenta las

temperaturas más altas [6] (600 a 1200ºF) durante el proceso, de esta manera se

consigue la disminución de la viscosidad del crudo en cercanías a éste (Figura 1).

Debido a que ésta es una reacción de combustión, se obtienen como productos agua y

óxidos de carbono, los cuales contribuyen al desplazamiento de crudo inalterado.

Conclusiones o recomendaciones:

El incremento del factor de recobro se efectúa al desplazar el aceite por las mejoras

de las fuerzas capilares y la disminución de la viscosidad del aceite. El método tiene

un promedio de recuperación adicional del 10% de POES.

La clave de la combustión in Situ es generar rápidamente el frente de combustión y

mantener estable el pozo inyector hasta el productor. Existen parámetros que

influencian estas operaciones como la tasa de aire y presión de inyección, así como la

litología, heterogeneidad, composición de los fluidos, y por la eficiencia de las

reacciones de adición y pirolisis. Es así que la combustión in Situ no se puede

describir únicamente como un proceso térmico.

Se tiene evidencia de proyectos fallidos, para mitigar este riesgo se reomienda aplicar

los esquemas que se han desarrollado en laboratorio; 3 tipos de pruebas, estudios

cinéticos cualitativos (reacciones exotérmicas, oxidación en el aceite y sistema roca-

aceite), cinéticos cuantitativos (estimar parámetros cinéticos de las reacciones) y

estudios de desempeño de combustión (cuantificar el recobro).

Bibliografía

Moore R.G., Mehta, S.A., Ursenbach, M.G., LAURESHEN, C.J. Strategies For Successful Air Injection-

Based IOR Processes Paper No. 135, October 27-30, 1998. pp 1-6

Burger J. Sorieau P. “Thermal Methods of oil Recovery”. Institut Français du Pétrole Publications, 1985.

247-305 p

Contacto: Maria Jose Vera García

Teléfono: 099 928 6889 Email: mjverag@uce.edu.ec

Вам также может понравиться

- Graficas Gas NaturalДокумент48 страницGraficas Gas NaturalM Jose VeraОценок пока нет

- Cover Letterenglish SpanishДокумент1 страницаCover Letterenglish SpanishM Jose VeraОценок пока нет

- Uso Del Gas Natural BibliografiaДокумент5 страницUso Del Gas Natural BibliografiaM Jose VeraОценок пока нет

- Reservorios de Crudos Pesados Briefing Primer HemiДокумент2 страницыReservorios de Crudos Pesados Briefing Primer HemiM Jose VeraОценок пока нет

- Antecedentes SachaДокумент1 страницаAntecedentes SachaM Jose VeraОценок пока нет

- IntegracionДокумент12 страницIntegracionIsmael Aray MontenegroОценок пока нет

- Gas Expo MedicionДокумент16 страницGas Expo MedicionM Jose VeraОценок пока нет

- Usos Gas NaturalДокумент10 страницUsos Gas NaturalM Jose VeraОценок пока нет

- Planificacion EstrategicaДокумент3 страницыPlanificacion EstrategicaM Jose VeraОценок пока нет

- Autoestima Recupera Tu Louise Hart ComentariosДокумент2 страницыAutoestima Recupera Tu Louise Hart ComentariosM Jose Vera100% (2)

- Recuperación Mejorada de PetróleoДокумент35 страницRecuperación Mejorada de PetróleoMiguel GarcíaОценок пока нет

- Baja Perm 2Документ27 страницBaja Perm 2M Jose VeraОценок пока нет

- Volumen Del CuboДокумент1 страницаVolumen Del CuboM Jose VeraОценок пока нет

- Geostadística y métodos de interpolaciónДокумент5 страницGeostadística y métodos de interpolaciónM Jose VeraОценок пока нет

- Geostadística y métodos de interpolaciónДокумент5 страницGeostadística y métodos de interpolaciónM Jose VeraОценок пока нет

- Power DriveДокумент10 страницPower DriveLuis Fernando Alegre QuispeОценок пока нет

- Cargas en estructuras: tipos, cálculo y metrado enДокумент6 страницCargas en estructuras: tipos, cálculo y metrado enronald venero0% (1)

- R15 2012Документ64 страницыR15 2012Alex Quintana0% (1)

- Aforo VehicularДокумент20 страницAforo VehicularFreddy Nogales GuzmanОценок пока нет

- Accesorios para La Instalacion de Agua PotableДокумент4 страницыAccesorios para La Instalacion de Agua PotableColleen Callahan100% (1)

- Tarea 3 Procesos IndustiralesДокумент2 страницыTarea 3 Procesos IndustiralesJuan Pablo Oyarzun100% (4)

- Introducción A La Ingeniería.Документ45 страницIntroducción A La Ingeniería.Nurian LunaОценок пока нет

- Cortadora de Botellas CaseroДокумент12 страницCortadora de Botellas CaseroTakeshy PalominoОценок пока нет

- Informe #7 - Laboratorio de Suelos 2018Документ5 страницInforme #7 - Laboratorio de Suelos 2018carlosОценок пока нет

- Simulador Redes GponДокумент10 страницSimulador Redes GponasdОценок пока нет

- Silabos Redaccion Comercial y Adm.Документ6 страницSilabos Redaccion Comercial y Adm.Zegarra RichardОценок пока нет

- Fucoli Catalogo Rapido PDFДокумент24 страницыFucoli Catalogo Rapido PDFAtagesaОценок пока нет

- MicrocontroladoresДокумент35 страницMicrocontroladoresJhoan Caro100% (1)

- Plan Estratégico de Ti de SenasaДокумент40 страницPlan Estratégico de Ti de SenasaYennifer Gutiérrez AguilarОценок пока нет

- Cat-Vs-komatsu Modo de Conpotabilidad PARTE 3Документ6 страницCat-Vs-komatsu Modo de Conpotabilidad PARTE 3Alex choquehuanca VilcaОценок пока нет

- Investigacion OctanajeДокумент6 страницInvestigacion OctanajeLuis Gustavo Ugarte VallejosОценок пока нет

- Análisis de Precios Unitarios: PáginaДокумент14 страницAnálisis de Precios Unitarios: PáginaIsaac MarcosОценок пока нет

- Resis 1Документ6 страницResis 1Joseph BailonОценок пока нет

- Metodologia ApeДокумент3 страницыMetodologia ApeKevin UmajingaОценок пока нет

- 2.1 Obras de Captacion PDFДокумент29 страниц2.1 Obras de Captacion PDFfrancis de leonОценок пока нет

- Metrado Parque ChiclayoДокумент10 страницMetrado Parque ChiclayodioniciosonapoОценок пока нет

- MR372J8413B300 PDFДокумент348 страницMR372J8413B300 PDFjoseОценок пока нет

- Antologia Artes 3 Bloque 4Документ30 страницAntologia Artes 3 Bloque 4Diana RangelОценок пока нет

- Matriz PNF Instrumentación y ControlДокумент1 страницаMatriz PNF Instrumentación y Controldfian13Оценок пока нет

- Encimado presas tierraДокумент35 страницEncimado presas tierraVíctor Delgado RafaelОценок пока нет

- AlesadorasДокумент42 страницыAlesadorasMae GruОценок пока нет

- ESAL Via de EvitamientoДокумент11 страницESAL Via de EvitamientoLuis Rodrigo Camacho NarroОценок пока нет

- NTP CementosДокумент20 страницNTP CementosFred Dynho100% (1)

- Tema 2Документ33 страницыTema 2Mijhael FernandezОценок пока нет

- Botone 1Документ39 страницBotone 1AlmeidoskОценок пока нет

- Desarrollo de Un Modelo Predictivo en Excel para El Proceso de Inyección de Agua Utilizando El Método de Dake-Welge para Un Reservorio Homogéneo de Estrato SimpleДокумент10 страницDesarrollo de Un Modelo Predictivo en Excel para El Proceso de Inyección de Agua Utilizando El Método de Dake-Welge para Un Reservorio Homogéneo de Estrato SimpleMarco GonzalezОценок пока нет