Академический Документы

Профессиональный Документы

Культура Документы

S11 GOP - CEP y 6S - 2019 PDF

Загружено:

jrobleslunaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

S11 GOP - CEP y 6S - 2019 PDF

Загружено:

jrobleslunaАвторское право:

Доступные форматы

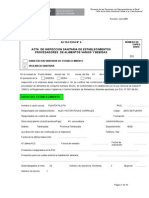

PROGRAMA MBA CAPACIDAD DE PROCESO

Gerencia de Operaciones y SCM Cp =

LSE - LIE

----------------------------

6σ

Sesiones 11 Cpk = min

(X 3-σLIE

-------------------------- o

LSE - X

--------------------------

3σ )

Análisis CEP y Se calculan ambos valores y se reporta el menor de ellos

Seis Sigma

PROCESO 6 SIGMA:

Prof. Freddy Alvarado V. Cp = 2

2019 CpK >= 1.5

DPMO = 3.4

esan esan

•1 •2

Capacidad del Proceso CAPACIDAD DE PROCESO

esan esan

•3 •4

En Control o Fuera de Control

Causa especial Causa común Reducción de variabilidad,

mueve los limites de control

hacia la línea central

esan esan

•5 •6

Prof. Freddy Alvarado V. 1

Diagnóstico CEP Cause & Effect Diagram

A. Gráfica de Control

Si un punto cae fuera de los LC el proceso esta fuera de

control estadístico

B. Aleatoriedad (Z estadístico)

Si el Z esta entre [-3, 3] → comportamiento aleatorio, si es

cae fuera de ese rango el proceso tiene patrones de

comportamiento no aleatorio. (Ideal Z = 0)

C. Capacidad del Proceso

Cp > 1.33 el proceso es capaz de cumplir con los LE

Cp < 1 el proceso no es capaz de cumplir con los LE

esan esan

•7 •8

Un poco de Historia…

6

Fue iniciado en Motorola el año 1982 por el ingeniero Bill

Six Sigma Smith, como una estrategia de negocios y mejora de la

calidad, pero posteriormente mejorado y popularizado por

General Electric.

Los resultados para Motorola hoy en día son los

Overview siguientes: Incremento de la productividad de un 12,3 %

anual; reducción de los costos de mala calidad sobre un

84,0 %; eliminación del 99,7 % de los defectos en sus

“Una estrategia para la mejora de la calidad e procesos; ahorros en costos de manufactura sobre los

incremento de la productividad” Once Billones de dólares y un crecimiento anual del

17,0 % compuesto sobre ganancias, ingresos y valor de

sus acciones.

esan esan

•9 •10

D M A I C

Definición de Medición de Analizar Mejorar Controlar

¿Qué es Seis Sigma? oportunidades desempeño oportunidad desempeño desempeño

Una Definición Sencilla PDF SIPOC Mapa de Proceso

(top level)

Análisis de

Stakeholders

Definición del Equipo

ERCI

✓ Un proceso de formular preguntas sobre cómo Definición

del Problema

Alto

Matriz (Poder - Interés) de Stakeholders

Presidente de la República

Ministerio Público

Defensoría del Pueblo

Congreso

Ministros

4.00

3.50

Secretaría General

G.C de Denuncias

Presidencia del Consejo de

Medios de información

Gerencia de Tecnologías y

3.00

Sistemas de Información

Contralor General

Vicecontralor General

Gerencia General

G.C de Control Sectorial

G.C de Desarrollo

Gerencia de Planeamiento y

Control

Nombre

Dr. Genaro Matute

C.P.C. Oswaldo Yupanqui

E

Responsabilidades

X

C

X

X

I

DEFINICIÓN

mejorar la satisfacción de los clientes que lleva a 1

Gerencia de Logística Grupo TIC

Gerencia de RR.HH. OCIs

Dpto. de Trámite Doc.

Gerencia de Asesoría Técnico-

2.50Entidades

Personal antiguo SOAs

Ing. Tito Medina X X

Legal

Gerencia de Procesos Ing. Edgar Cáceres X X

Poder

ONGs

0.00 0.50 1.00 1.50

2.00

2.00 2.50 3.00 3.50 4.00 Ing. Silvia Montoya X X

Personal nuevo

Gerencia de Capacitación Mónica X X

1.50

Ciudadanía

Gerentes de U.O. X X

1.00

Enrique Shimabukuro X

respuestas tangibles y cuantificables y que genera

0.50

Luz Marina Oré X X

Ing. Moisés Vera X

Bajo 0.00

Williams Mertz X

KANO Tollgate

Bajo Nivel de Interés Alto

Eco. Angela Akamine X X

checklist

una mayor rentabilidad.

13

Dolor del

16 7

CTQ`s

cliente

25

23

20

17

24

6 21

21 4

Bajo 1 11 Alto

Desempeño 22 Desempeño

MAPA DE

(-) 12 15

(+)

14

8 3

19

5

C

10

9

EQUIPO

Tiempo VO Baja

Satisfacción del Cliente Insatisfacción

(-)

Cp Cpk

Una Definición Técnica DPMO Análisis de Valor 1

PLAN DE Evaluación Mapa de proceso

LIC

3σ

x LSC

MUESTREO de medidas (detallado) Medidas

✓ Un parámetro estadístico que simboliza la existencia Desempeño Capacidad § Formatos I.P.O

MEDICIÓN

§ Recolectores

del Proceso

§ Método

de solo 3.4 defectos por un millón de oportunidades. Tableros

Tollgate

§ Tamaño

muestra

de control Ploteo y Estratificación Medición x de temas

checklist Temas

presentación Tipo y disponib. de data

Registro de Comunicacio

datos

generales

10,13,15,18, 28

nes con el

cliente

Coordinacion Control de

es internas calidad

1,2,3,4,6,8,9, 18,19,25,27, 3,15,12,19,2 1,4,7,8

1,25,27

21,22,24,27,

28,29,30

1,200

Gráfico de Pareto de Stock de Artículos

120.0%

1.2

1 Requerimientos Mensajería Impresión

1,2,5,26,28 12,13,14,15, 18,29

Sistemas

Procesos y

estándares

1,2,3,4,8,9,1

Definición operacional

1,000 100.0%

18,19,25,28 1,15,18,20,2

0.8

800 80.0% 9,30

de Data

0.6

600 60.0%

0.4 Programació Distribución y

400 40.0% Políticas Otros

n y cambios monitoreo

200 20.0% 0.2 1,29 2,7 8 8,11,15,17

- 0.0% 0

A B C D E F G H

esan esan

•11 •12

Prof. Freddy Alvarado V. 2

..... Deducción e Interpretación de 6

Qué es Sigma?

Sigma (σ) es un símbolo griego usado para representar La variabilidad es el principal enemigo de la

la desviación estándar, la cual, es una medida de la calidad

variación de la media en una distribución normal.

Temperatura en la habitación 1 Temperatura en la habitación 2

- Six Sigma define cualquier valor fuera de las especificaciones LSL = 19,0, Nominal = 21,0, USL = 23,0 LSL = 19,0, Nominal = 21,0, USL = 23,0

100

como un evento extraño 100

80 80

Nivel Sigma1 = LSE – X LIE Target LSE

60 60

σ 40

40

20

20

Nivel Sigma2 = X - LIE

0

σ 0

11 15 19 23 27 31

El menor 0.001 partes por 17 18 19 20 21 22 23 24 25

millón (ppm) 0.001 ppm Termostato-2

Termostato-1

No cometo

+/- 6 sigmas cometo Muchos

esan (99.9999998% ok

esan errores errores

•13 •14

Evolución del Nivel de Calidad

Significado de “Nivel de

Calidad del 99%”:

Nivel de ➢ 20.000 piezas de correo

Capacidad Estandar

Calidad extraviadas por hora

Estandar ➢ 15 minutos de agua no potable por

3 Sigma 93.32% dia

Historico

➢ 5.000 operaciones quirúrgicas

Estandar

4 Sigma 99.38% incorrectas por semana

Actual

➢ 2 aterrizajes fallidos en los

Nuevo principales aeropuertos por día

6 Sigma 99.99966%

Estandar

➢ 200.000 recetas médicas

incorrectas anualmente

➢ 7 horas sin electricidad al mes

esan esan

•15 •16

¿Dónde se encuentra la Industria?

Lo que entrega un Proveedor Seis Sigma: •6 (con margen de + 1.5 σ)

✓ 35 piezas de correo extraviadas anualmente PPM

1,000,000 IRS (Servicio de Impuestos – Apoyo Telefónico)

✓ Agua impotable durante 1 segundo cada 16 años (140.000 PPM)

100,000

Cuentas de Restaurante

✓ Una operación quirúrgica incorrecta en 20 años Recetas Medicas

10,000 Cupones de Descuento en la Prensa

✓ Un aterrizaje fallido cada 10 años en todos los aeropuertos de 1,000

Transferencias Bancarias

Manejo de Equipajes en Aerolineas

Estados Unidos

100

✓ Una receta médica con errores en 25 años Compañía Los Mejores en

10

Promedio su Clase

✓ Fallas en el servicio telefónico o en la transmisión de televisión

1

durante 6 segundos cada 100 años

1 2 3 4 5 6 7

✓ Tres bebés recién nacidos caen al suelo por culpa de un

Nivel Sigma

médico o una enfermera en 100 años

esan esan

•17 •18

Prof. Freddy Alvarado V. 3

MEDICION DE DEFECTOS Medición de Defectos - Fórmulas

- Unidad, un artículo resultante del proceso DPU (Defectos/Unidad) = Número de Defectos

Número de Unidades

- Defecto, cualquier falla en un requerimiento

esencial del cliente (interno o externo)

Proporción de Defectuosos

(fracción de unidades con defectos)

- Defectuoso, cualquier unidad con uno o mas

Número de Defectuosos

defectos = Número de Unidades

- Oportunidad de Defecto, un tipo de defecto

potencial en una unidad de salida del proceso y Resultado (Y = Yield) unidades libre de error

que es importante para el cliente = 1 – Proporción de Defectuosos

Un cheque puede tener: cantidad errada, nombre del portador errado, firma

faltante, fecha errada (CUATRO oportunidades) •19

= 1 – 0.172 = 0.828 (or 82.8% Yield)

•20

esan esan

•19 •20

…. Determinación del nivel de Sigma

Medición de Defectos - Fórmulas

Nivel DPM % Defectos Rendimiento(%)

DPO (Defectos/Oportunidad) = 0 933,193 93 % 6.7%

0-3

Número de Defectos

1 690,000 69 % 31% Necesita

Número de Unidades x Número de oportunidades Mejorar

2 308,537 31 % 69%

2.5 158,655 15.86 % 84.14 %

3 66,807 7% 93%

3 - 4.5

4 6,210 0.6 % 99.4%

DPMO (Defectos/Millón de Oportunidades) = Calidad

4.5 1350 0.14% 99.86% Convencional

Número de Defectos 5 233 0.02% 99.97%

Número de Unidades x Número de oportunidades

x 1,000,000 4.5 - 6

5.5 32 0.003 % 99.997% Buen Proceso

6 3.40 0.0 % 100.0%

6 Proceso óptimo

•21 •22

esan esan

•21 •22

Tabla de Conversión Sigma

Yield DPMO Sigma Yield DPMO Sigma ..... Deducción e Interpretación de 6

6,60% 934.000 0 93,30% 66.800 3

8,00% 920.000 0,1 94,50% 54.800 3,1

10,00% 900.000 0,2 95,50% 44.600 3,2 Gráficamente: Z: cantidad de sigmas, DPMO, Sigma: σ, Rendimiento (%): Yield

12,00% 880.000 0,3 96,40% 35.900 3,3

14,00% 860.000 0,4 97,10% 28.700 3,4

16,00% 840.000 0,5 97,70% 22.700 3,5

19,00% 810.000 0,6 98,20% 17.800 3,6

22,00% 780.000 0,7 98,60% 13.900 3,7

25,00% 750.000 0,8 98,90% 10.700 3,8

28,00% 720.000 0,9 99,20% 8.190 3,9

31,00% 690.000 1 99,40% 6.210 4

35,00% 650.000 1,1 99,50% 4.660 4,1

39,00% 610.000 1,2 99,70% 3.480 4,2

43,00% 570.000 1,3 99,75% 2.550 4,3

46,00% 540.000 1,4 99,81% 1.860 4,4

50,00% 500.000 1,5 99,87% 1.350 4,5 0 0

54,00%

58,00%

460.000

420.000

1,6

1,7

99,90%

99,93%

960

680

4,6

4,7

(σ)

61,80% 382.000 1,8 99,95% 480 4,8

65,60% 344.000 1,9 99,97% 330 4,9

69,20% 308.000 2 99,977% 230 5

72,60% 274.000 2,1 99,985% 150 5,1

75,80% 242.000 2,2 99,990% 100 5,2

78,80% 212.000 2,3 99,993% 70 5,3

81,60% 184.000 2,4 99,996% 40 5,4

84,20% 158.000 2,5 99,997% 30 5,5

86,50% 135.000 2,6 99,9980% 20 5,6

88,50% 115.000 2,7 99,9990% 10 5,7 0 0

90,30% 96.800 2,8 99,9992%

•23 8 5,8 (σ) •24

esan 91,90%

93,30%

80.800

66.800

2,9

3

99,9995%

99,99966%

5

3,4

5,9

6 esan

•23 •24

Prof. Freddy Alvarado V. 4

MEJORAR Propósito

La etapa de CONTROL asegura que los cambios están siendo

Generate Solutions Plan

Perform Cost Benefit Implementation implementados adecuadamente y que se están llevando a cabo.

A 4

Analysis

B

1

A

2 3 4 5 6 7 8 9 10

Verificar el cumplimiento de objetivos estratégicos: satisfacción

1 B

C 3 C

D

del cliente, rentabilidad, ahorros, participación del mercado,

etc. LOGRAR LA ESTANDARIZACION

G

D 2 E F

G

H I

J

Select the Solution Assess Risks

FMEA

El proceso de control es un flujo continuo:

Run Pilot

Full scale

Original

Test

Medición Comparación Acción

esan esan

•25 •26

Prof. Freddy Alvarado V. 5

Вам также может понравиться

- BURSEN BVL - Especialización en Blockchain y Operaciones Con CriptomonedasДокумент1 страницаBURSEN BVL - Especialización en Blockchain y Operaciones Con CriptomonedasjrobleslunaОценок пока нет

- ESAN - Master MBA Constancia de NotasДокумент2 страницыESAN - Master MBA Constancia de NotasjrobleslunaОценок пока нет

- WOBI - Workforce Transformation - CERT - Antonio-Javier-Robles-LunaДокумент1 страницаWOBI - Workforce Transformation - CERT - Antonio-Javier-Robles-LunajrobleslunaОценок пока нет

- ESAN - Seminario Criptomonedas y Blockchain 40101977 - 2022!09!15 - DiplomaДокумент1 страницаESAN - Seminario Criptomonedas y Blockchain 40101977 - 2022!09!15 - DiplomajrobleslunaОценок пока нет

- ESAN - Master MBA Especialización en Transformación DigitalДокумент2 страницыESAN - Master MBA Especialización en Transformación DigitaljrobleslunaОценок пока нет

- Esan - Master MbaДокумент2 страницыEsan - Master MbajrobleslunaОценок пока нет

- WOBI - Certificado - Gestión de La Innovación y EstrategiaДокумент1 страницаWOBI - Certificado - Gestión de La Innovación y EstrategiajrobleslunaОценок пока нет

- Xerox - Empleado 101 RecognitionДокумент1 страницаXerox - Empleado 101 RecognitionjrobleslunaОценок пока нет

- Agradecimiento A NominadorДокумент1 страницаAgradecimiento A NominadorjrobleslunaОценок пока нет

- Xerox DOC1Документ1 страницаXerox DOC1jrobleslunaОценок пока нет

- WOBI - Certificado - Fundamentos de Liderazgo PersonalДокумент1 страницаWOBI - Certificado - Fundamentos de Liderazgo PersonaljrobleslunaОценок пока нет

- Xerox - Empleado 101 RecognitionДокумент1 страницаXerox - Empleado 101 RecognitionjrobleslunaОценок пока нет

- Gobierno Peruano PCM - Reconocimiento en Nota de PrensaДокумент3 страницыGobierno Peruano PCM - Reconocimiento en Nota de PrensajrobleslunaОценок пока нет

- USIL - Título de Ingeniero InformáticoДокумент2 страницыUSIL - Título de Ingeniero InformáticojrobleslunaОценок пока нет

- ESPOL - Seminario Internacional - Marketing Estratégico y Valoración de MarcasДокумент1 страницаESPOL - Seminario Internacional - Marketing Estratégico y Valoración de MarcasjrobleslunaОценок пока нет

- PUCP - Comunicación y Lenguaje CorporalДокумент1 страницаPUCP - Comunicación y Lenguaje CorporaljrobleslunaОценок пока нет

- MSDN - Microsof Developer Days 2006 - Expositor Por XeroxДокумент1 страницаMSDN - Microsof Developer Days 2006 - Expositor Por XeroxjrobleslunaОценок пока нет

- Escuela de Ingeniería de Seguridad - Telefónica - Ethical Hacking WorkshopДокумент1 страницаEscuela de Ingeniería de Seguridad - Telefónica - Ethical Hacking WorkshopjrobleslunaОценок пока нет

- Gazing Performance - Reforzamiento SFS y Taller de CierreДокумент1 страницаGazing Performance - Reforzamiento SFS y Taller de CierrejrobleslunaОценок пока нет

- Xerox - Premio A La CreatividadДокумент1 страницаXerox - Premio A La CreatividadjrobleslunaОценок пока нет

- MSDN - Microsoft Developer Days 2003Документ1 страницаMSDN - Microsoft Developer Days 2003jrobleslunaОценок пока нет

- Anuncio de NominaciónДокумент1 страницаAnuncio de NominaciónjrobleslunaОценок пока нет

- SENATI - Expositor Operatividad y Mantenimiento de CalderasДокумент1 страницаSENATI - Expositor Operatividad y Mantenimiento de CalderasjrobleslunaОценок пока нет

- Ferreyros - Programa de Formación de La Actitud ProfesionalДокумент1 страницаFerreyros - Programa de Formación de La Actitud ProfesionaljrobleslunaОценок пока нет

- Microsoft - Dev Days Andino 2004Документ1 страницаMicrosoft - Dev Days Andino 2004jrobleslunaОценок пока нет

- Microsoft - MCID 2642289 - Welcome Kit LetterДокумент1 страницаMicrosoft - MCID 2642289 - Welcome Kit LetterjrobleslunaОценок пока нет

- Nominación Customer HeroДокумент1 страницаNominación Customer HerojrobleslunaОценок пока нет

- USIL - Bachiller en Ingeniería InformáticaДокумент2 страницыUSIL - Bachiller en Ingeniería InformáticajrobleslunaОценок пока нет

- MCSD - MCID 2642289 - Certificate A883-2839Документ1 страницаMCSD - MCID 2642289 - Certificate A883-2839jrobleslunaОценок пока нет

- Microsoft - MCP - Welcome Letter New LogoДокумент1 страницаMicrosoft - MCP - Welcome Letter New LogojrobleslunaОценок пока нет

- Fundamento de Justo A Tiempo (Jit)Документ9 страницFundamento de Justo A Tiempo (Jit)manuelОценок пока нет

- Armand V FeigenbaumДокумент18 страницArmand V FeigenbaumTicmontu TicmontuОценок пока нет

- Siete Nuevas Herramientas para La Mejora de La CalidadДокумент13 страницSiete Nuevas Herramientas para La Mejora de La CalidadAlexander UFОценок пока нет

- Procedimiento de 5S Y Acondicionamiento de Residuos: Equipo de Proteccion de Persona LДокумент3 страницыProcedimiento de 5S Y Acondicionamiento de Residuos: Equipo de Proteccion de Persona LjeslinОценок пока нет

- Act - 13 Temas SelectosДокумент6 страницAct - 13 Temas SelectosPiXi CRОценок пока нет

- T05565Документ73 страницыT05565leider palaciosОценок пока нет

- Taller Teorico Costos PDFДокумент13 страницTaller Teorico Costos PDFAdeОценок пока нет

- Gestin de ProductoДокумент390 страницGestin de ProductoJavier Cortes100% (1)

- Examen 3 LogisticaДокумент6 страницExamen 3 LogisticaGustavo MontufarОценок пока нет

- DDMIIND119Документ106 страницDDMIIND119Juan Pablo Duarte MorenoОценок пока нет

- Trabajo de CostosДокумент15 страницTrabajo de CostosLoriannys SalazarОценок пока нет

- Ingeniería Concurrente IntroducciónДокумент7 страницIngeniería Concurrente IntroducciónRicardo AlbertoОценок пока нет

- Caso Practico N°4Документ4 страницыCaso Practico N°4Valery QuisferОценок пока нет

- FormatoPreciosUnitarios R0Документ14 страницFormatoPreciosUnitarios R0Vivaldi ChangraОценок пока нет

- Gestion de Calidad - Mejora Continua de ProcesosДокумент6 страницGestion de Calidad - Mejora Continua de ProcesosuniverensОценок пока нет

- Ejemplo1s2 Maximos MinimosДокумент14 страницEjemplo1s2 Maximos MinimosKari NavarroОценок пока нет

- Cuál Considera Que Es La Ruta Que Se Debe Seguir para Implementar Un Sistema de Gestión de La CalidadДокумент4 страницыCuál Considera Que Es La Ruta Que Se Debe Seguir para Implementar Un Sistema de Gestión de La Calidadmarlen castellanosОценок пока нет

- Skip To Content-WPS OfficeДокумент8 страницSkip To Content-WPS Officeargenis rodriguezОценок пока нет

- Produccion y CostosДокумент102 страницыProduccion y CostosPaul SánchezОценок пока нет

- Producción MasivaДокумент5 страницProducción MasivaAnonymous r3L8ZNzTySОценок пока нет

- Balance de MasasДокумент6 страницBalance de Masasdanny gutierrerzОценок пока нет

- UNIDAD 1 Historia de La CalidadДокумент30 страницUNIDAD 1 Historia de La CalidadJENNIFER TATIANA PORRAS OLIVEROSОценок пока нет

- Act 6 JallДокумент11 страницAct 6 JallJonathan FloresОценок пока нет

- Supply Chain ManagemementДокумент35 страницSupply Chain ManagemementGiselle Medrano100% (1)

- Que Es La ISO22001Документ4 страницыQue Es La ISO22001Adriana Romero AlfaroОценок пока нет

- Control Calidad - Unidad 2 - 04 Indices de Capacidad, Métricas 6 Sigma y Análisis de Tolerancias - EjerciciosДокумент6 страницControl Calidad - Unidad 2 - 04 Indices de Capacidad, Métricas 6 Sigma y Análisis de Tolerancias - EjerciciosYaressiDiaz0% (1)

- Inspección PLANTA PILOTOДокумент12 страницInspección PLANTA PILOTOYangChasinОценок пока нет

- Tolerancias y Ajustes, Según ISOДокумент43 страницыTolerancias y Ajustes, Según ISOcmm5477Оценок пока нет

- Taller de Costos 1 y 2Документ16 страницTaller de Costos 1 y 2Vanessa ibeth Nuñez concepcionОценок пока нет

- Las Normas de La Familia Iso 9000 y La Gestión de La Calidad de La Atención OdontologicaДокумент51 страницаLas Normas de La Familia Iso 9000 y La Gestión de La Calidad de La Atención OdontologicaOscar Jarek VilelaОценок пока нет