Академический Документы

Профессиональный Документы

Культура Документы

Flow Sheets As Communication Tools

Загружено:

Alejandro AlvarengaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Flow Sheets As Communication Tools

Загружено:

Alejandro AlvarengaАвторское право:

Доступные форматы

Proyecto de simulación

Los estirenos son importantes para la producción de polímeros que son utilizado para generar

lentes plásticas ópticas ,aislantes térmicos y eléctricos

Se ha descubierto un nuevo catalizador que permite producir estireno a partir de metanol y

tolueno en una sola etapa. El proceso comienza al aumentar la presión desde los tanques de

almacenamiento de tolueno y metanol, 30 °C y presión atmosférica, por medio de bombas

centrifugas y luego se vaporizan hasta llegar a vapor saturado a 570 KPa abs, estas dos corrientes

se mezclan isobáricamente.

La corriente resultante del mezclado se somete a un sobrecalentamiento por medio de un horno

de fuego directo que quema gas natural, para alcanzar la temperatura del reactor adiabático

que es 510 °C.

En el reactor sucede la siguiente reacción:

Por la condición del reactor el producto no genera polimerización y el catalizador no sufre

calcinación o desactivación con el tiempo.

En el reactor tiene una conversión del 76 % con referencia al tolueno, y la velocidad de reacción

es de primer orden con respecto al tolueno con una constante de velocidad 26.7756 min-1; la

alimentación de los reactivos se carga estequiométricamente.

Se recupera calor de la corriente que deja el reactor con los intercambiadores de calor que

calientan los reactivos a saturación, pasando primero por el tolueno. posteriormente la

corriente que deja el intercambiador de calor del metanol se condensa a 38 °C por medio de

agua de enfriamiento que la tiene disponible a 14 °C y deja el condensador a 80 °C.

seguidamente la corriente principal enfriada ingresa a un sistema de separación que trabaja

isotérmicamente, del cual se obtienen tres corrientes de salida con una presión igual a la

atmosférica y con las siguientes fracciones masa:

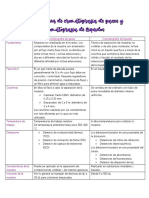

Corriente Hidrogeno Agua Estireno Metanol Tolueno

A 1.00 0.00 0.00 0.00 0.00

B 0 0.80 0.03 0.11 0.06

C 0 0.02 0.79 0.02 0.17

D 0 0.23 0.01 0.56 0.20

De la corriente C se puede recuperar por destilación un 84 % de la masa total que entra a la torre

después de la etapa de separación.

La información técnica que se tiene es la siguiente:

- Toda la tubería está referida al mismo diámetro externo de 6 pulgadas, su material es

de acero al carbón y todo el diseño desprecia los cambios de alturas de la misma.

- Los intercambiadores de calor de tubos concéntricos operan a contracorrientes y el

diámetro externo de la tubería externa es de 9 pulgadas de acero al carbón.

- Toda la planta trabaja en estado estacionario para fines de diseño inicial de

dimensionamiento de equipo y flujos.

- Las caídas de presión (KPa) en todo el proceso de la corriente principal han sido

estimadas y su resumen se encuentra en la siguiente tabla:

Operación Unitaria ΔP

Intercambiadores de calor 15

(ambos lados del IC)

Reactor 70

Horno a fuego directo 85

Sistema de separación 150

Otra operación principal 15

La asignación de diseño es la siguiente:

- Crear los diagramas de bloque, de flujo de procesos y de tubería e instrumentación (PD,

PFD y P&ID) en programa de CAD, el ultimo diagrama hay que especificar el lazo de

control en cada operación unitaria.

- Diseñar todos los flujos másicos del proceso y las composiciones de la corriente principal

por medio de balances de materiales.

- Diseñar todos los flujos de calor agregado/retirado y las temperaturas de toda la

corriente por medio de balances de energía

- Determine flujo de agua de enfriamiento que se ha utilizado en los intercambiadores de

condensación.

- Determine todas las presiones de entrada y salida en cada operación unitaria.

- Diseñe el Volumen de operación del reactor con la conversión especificada en el proceso

- Diseñe el trabajo requerido por la bomba, sabiendo que la eficiencia de la misma es de

87%

- Diseñe el área de cada intercambiador de calor, calculando previamente el coeficiente

global de transferencia de calor según los fenómenos de cada fluido.

- Diseñe todo el equipo con una capacidad instalada al 75%.

- Todo lo anterior hay que realizarlo con ayuda de Excel y después realizarlo en una

simulación de la planta en el software CHEMCAD.

Вам также может понравиться

- Formas JurídicasДокумент7 страницFormas JurídicasAlejandro AlvarengaОценок пока нет

- OPIII Secado17-06-2013 PDFДокумент32 страницыOPIII Secado17-06-2013 PDFJonathan Delgado OblitasОценок пока нет

- Procesos en Ingeniería QuímicaДокумент11 страницProcesos en Ingeniería QuímicaAlejandro AlvarengaОценок пока нет

- Alimentos FuncionalesДокумент18 страницAlimentos FuncionalesAlejandro AlvarengaОценок пока нет

- Ejercicio 17.3 McCabeДокумент2 страницыEjercicio 17.3 McCabeAlejandro AlvarengaОценок пока нет

- Reacciones Irreversibles en SerieДокумент15 страницReacciones Irreversibles en SerieAlejandro Alvarenga100% (1)

- Ejercicio 17.9 McCabeДокумент3 страницыEjercicio 17.9 McCabeAlejandro AlvarengaОценок пока нет

- Informe Intolerancia y AlergiasДокумент13 страницInforme Intolerancia y AlergiasAlejandro AlvarengaОценок пока нет

- Diferenciación Numérica TablaДокумент4 страницыDiferenciación Numérica TablaAlejandro AlvarengaОценок пока нет

- P TaylorДокумент1 страницаP TaylorAlejandro AlvarengaОценок пока нет

- Plan de Ingenieria Quimica IndustrialДокумент2 страницыPlan de Ingenieria Quimica IndustrialErick ZúnigaОценок пока нет

- ISO 14001 2004 FinalДокумент18 страницISO 14001 2004 FinalAlejandro AlvarengaОценок пока нет

- Lagrange PDFДокумент1 страницаLagrange PDFAlejandro AlvarengaОценок пока нет

- Alimentos FuncionalesДокумент18 страницAlimentos FuncionalesAlejandro AlvarengaОценок пока нет

- SoyaДокумент25 страницSoyaAlejandro AlvarengaОценок пока нет

- Producción Más LimpiaДокумент18 страницProducción Más LimpiaAlejandro Alvarenga100% (1)

- Industria Del PapelДокумент12 страницIndustria Del PapelAlejandro AlvarengaОценок пока нет

- Reporte Herramientas EstadisticasДокумент11 страницReporte Herramientas EstadisticasAlejandro AlvarengaОценок пока нет

- Sistemas de VaporДокумент45 страницSistemas de VaporAlejandro AlvarengaОценок пока нет

- Caducidad de Alimentos Dominic ManДокумент31 страницаCaducidad de Alimentos Dominic ManAlejandro Alvarenga67% (3)

- RMNДокумент12 страницRMNAlejandro AlvarengaОценок пока нет

- Aceite de palma: proceso de extracciónДокумент19 страницAceite de palma: proceso de extracciónAlejandro AlvarengaОценок пока нет

- Historia de La Administracion PDFДокумент4 страницыHistoria de La Administracion PDFAlejandro AlvarengaОценок пока нет

- Lagunas de OxidaciónДокумент27 страницLagunas de OxidaciónAlejandro AlvarengaОценок пока нет

- Pract 2 Determinacion de La Constante Adiabatica Del AireДокумент14 страницPract 2 Determinacion de La Constante Adiabatica Del AirePod ADОценок пока нет

- 2.0 PH, Constantes de Acidez y Basicidad, Amortiguadores GRT 2019 (2S)Документ48 страниц2.0 PH, Constantes de Acidez y Basicidad, Amortiguadores GRT 2019 (2S)AngieОценок пока нет

- CristalizacionДокумент26 страницCristalizacionSaul Abraham Marcial RodríguezОценок пока нет

- Análisis Cloruro de Sodio Un Compuesto Iónico Común e ImportanteДокумент3 страницыAnálisis Cloruro de Sodio Un Compuesto Iónico Común e ImportantelauraОценок пока нет

- Taller de QuimicaДокумент3 страницыTaller de QuimicaCarolinaОценок пока нет

- Norma - Estandar Operacional Liquidos Inflamables y CombustiblesДокумент44 страницыNorma - Estandar Operacional Liquidos Inflamables y Combustiblesmistermango50% (2)

- DisolucionДокумент12 страницDisolucionNoe Torres MОценок пока нет

- Propiedades de Los PolvosДокумент14 страницPropiedades de Los PolvosHector ZavalaОценок пока нет

- Polimeros 1Документ48 страницPolimeros 1Glenda Tesen QuispeОценок пока нет

- Guia de CalorДокумент16 страницGuia de Calorchechu.rowe100% (2)

- Practica 4 - TMDN 5LДокумент5 страницPractica 4 - TMDN 5LJuan - Bautista .Оценок пока нет

- Diseño de Una Planta Que Captura CO2Документ75 страницDiseño de Una Planta Que Captura CO2Nidia BatallanosОценок пока нет

- ASTM D 1125. Conductividad Electrica y Resistividad Del AguaДокумент8 страницASTM D 1125. Conductividad Electrica y Resistividad Del AguaNeinelia GuerraОценок пока нет

- El Hidrógeno y Sus Aplicaciones EnergéticasДокумент136 страницEl Hidrógeno y Sus Aplicaciones EnergéticasDani Gámez Franco100% (13)

- Puentes de HidrógenoДокумент9 страницPuentes de HidrógenoAna Elizabeth Batista Sánchez100% (2)

- Capitulo 15 - Óptica - Refracción de La LuzДокумент14 страницCapitulo 15 - Óptica - Refracción de La LuzJorge Valer0% (1)

- Guía de Estudio Enlace y Fuerzas IntermolecularesДокумент5 страницGuía de Estudio Enlace y Fuerzas IntermolecularesAgustin ZacariasОценок пока нет

- Trabajo de TermodinámicaДокумент4 страницыTrabajo de TermodinámicaDarwin QuitoОценок пока нет

- Principio Dele ChatelierДокумент9 страницPrincipio Dele ChatelierElioned Camacho FontalvoОценок пока нет

- Diagrama EpoxidoДокумент2 страницыDiagrama EpoxidoSandraОценок пока нет

- Configuración electrónicaДокумент38 страницConfiguración electrónicaAna Sofia Londoño DurangoОценок пока нет

- S02.s1-Resolver Ejercicios - FISICOQUIMICA (14621) - 1intnto PDFДокумент6 страницS02.s1-Resolver Ejercicios - FISICOQUIMICA (14621) - 1intnto PDFjulian silva salvadorОценок пока нет

- Barco de Vapor TermodinamicoДокумент1 страницаBarco de Vapor TermodinamicoAmparo MoraОценок пока нет

- DETALLES EXPERIMENTALES A y BДокумент5 страницDETALLES EXPERIMENTALES A y BerickОценок пока нет

- Guía de Estudio # 2 MezclasДокумент8 страницGuía de Estudio # 2 MezclasValeria PintoОценок пока нет

- Cromatografía de gases vs líquidosДокумент2 страницыCromatografía de gases vs líquidosJanette Villalpando100% (1)

- Densidad de Liquido DesconocidoДокумент5 страницDensidad de Liquido DesconocidoBryan Chura MamaniОценок пока нет

- 6 Aislamiento y Purificación de Compuestos OrgánicosДокумент5 страниц6 Aislamiento y Purificación de Compuestos OrgánicosAngelo MolinaОценок пока нет

- Reacciones QuímicasДокумент11 страницReacciones Químicasjuan esteban martinez camargoОценок пока нет

- Exmen CusiДокумент2 страницыExmen CusiLexy CuadrosОценок пока нет