Академический Документы

Профессиональный Документы

Культура Документы

Soldadura 2

Загружено:

Luis Alejandro De Jesús Suárez0 оценок0% нашли этот документ полезным (0 голосов)

14 просмотров2 страницыsoldadura2

Оригинальное название

soldadura2

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документsoldadura2

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

14 просмотров2 страницыSoldadura 2

Загружено:

Luis Alejandro De Jesús Suárezsoldadura2

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 2

Soldadura MIG

Conocido también como GMAW (Soldadura de Arco

Metálico con Gas), hace uso de un gas inerte para su

protección de la atmósfera circundante. Los procesos de

esta soldadura son: Arco Corto, el cambio del metal sucede

cuando en la punta del hilo del alambre hace una unión con

la soldadura fundida. Transferencia por Rociado (Spray

Arc): Ocurre cuando pequeñas gotas del metal fundido son

extirpadas de la punta del alambre y proyectadas hacia la

soldadura licuada o fundida. Transferencia Globular: Es un

proceso por el cual las gotas del metal licuado, llámese

fundido, son demasiado grandes para hundirse por la

fuerza de gravedad. Sus ventajas son: La productividad por

este tipo de soldadura, es eficiente. Dado la capacidad de

rendimiento por un electrodo continuo, que no necesita

ser cambiado y con una tasa de deposición mayor las

demás y se pueden realizar soldaduras de manera

continua, larga, sin necesidad de que se hagan empalmes

entre cordón y cordón. Sus desventajas son: El tipo de

alambre que servirá como electrodo en la soldadura, como

a la vez del gas de protección, son elementos principales y

por ello demandará mayor calidad en las soldaduras y las

soldaduras MIG, necesitan de una fuente de corriente

directa y constante, así también, un alambre en continuo

movimiento con el electrodo.

Soldadura MAG

La soldadura MAG (Metal Active Gas) también denominada GMAW es un proceso de

soldadura por arco bajo gas protector con electrodo consumible. El arco se produce

mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando

este protegido de la atmósfera circundante por un gas activo. Los procesos de

soldadura de esta son: Proceso semiautomático: La tensión (o voltaje) resulta

determinante en el proceso: a mayor voltaje, mayor es la penetración de la

soldadura. Por otro lado, la intensidad de la corriente controla la velocidad de salida

del electrodo. Así, con más intensidad crece la velocidad de alimentación del material

de aporte, se generan cordones más gruesos y es posible rellenar uniones grandes.

Normalmente se trabaja con polaridad inversa, es decir, la pieza al negativo y el

alambre al positivo. El voltaje constante mantiene la estabilidad del arco eléctrico,

pero es importante que el soldador evite los movimientos bruscos oscilantes y utilice

la pistola a una distancia de ± 7 mm sobre la pieza de trabajo. Proceso automático:

en este solo se puede con soldadura de hilo, la tensión y la intensidad se ajustan

previamente a los valores requeridos para cada trabajo y son regulados por el equipo,

pero es una boquilla automatizada la que aplica la soldadura. Proceso robotizado:

Todos los parámetros y las coordenadas de localización de la unión que se va a soldar

se programan mediante una unidad CNC. En las aplicaciones robotizadas, un brazo

mecánico puede soldar toda una pieza, transportarla y realizar los acabados

automáticamente, sin necesidad de la intervención del operario. Las ventajas que

puede tener esta soldadura son: Se puede soldar en todas las posiciones, buena

apariencia o acabado (pocos salpicados), poca formación de gases contaminantes y

tóxicos, soldadura de espesores desde 0,7 a 6 mm sin preparación de bordes. Las

desventajas que se pueden tener son: es un gas que es más barato que otros

empleados en soldadura como el argón, no obstante, origina peligro de formación de

hielo, por lo que requiere el uso de calentadores. Genera un arco muy enérgico, que

consigue mayor penetración, a la vez que origina mayor cantidad de proyecciones y

salpicaduras. El aspecto final del cordón suele ser rugoso.

Soldadura TIG

El proceso de soldadura por arco bajo la protección de gas con

electrodo (no consumible), también llamado TIG (Tungsten Inert

Gas), usa un arco eléctrico como fuente de energía que se establece

entre el electrodo no consumible y la pieza a soldar con la envoltura

protectora del gas inerte. Cuando se usa material de relleno, éste se

proporciona mediante el uso de varillas, de la misma forma que en

la soldadura de oxiacetileno. Durante el proceso, la antorcha TIG

debe estar conectada al polo negativo (-) y la pinza de masa al polo

positivo (+). Es un proceso de soldadura por arco eléctrico, que se

establece entre un electrodo de tungsteno y la pieza a soldar, bajo

la protección de un gas inerte que evita el contacto del aire con el

baño de fusión y con el electrodo, que se encuentran a alta

temperatura. El electrodo de tungsteno está sujeto a una torcha

que le transmite la corriente eléctrica e inyecta el gas de protección;

puede estar refrigerada y es alimentada por una fuente de poder

que puede ser de corriente continua o alterna. El metal de aporte,

cuando es necesario, se agrega directamente a la pileta líquida. Las

ventajas que se obtienen de esta soldadura son: Permite soldar en

toda posición y todos los metales, debido a que el electrodo de

tungsteno y el material de aporte son independientes, permite

Soldadura por Plasma

añadir sólo la cantidad adecuada. Las desventajas que se pueden

obtener son: Velocidades de deposición son menores que aquéllas La soldadura por plasma es considerada como un método más

obtenidas con otros procesos de soldadura por arco eléctrico con avanzado que la soldadura TIG, ya que proporciona un aumento

consumible, se requiere mayor habilidad del soldador que con de productividad. Conocida técnicamente como PAW (Plasma

electrodo revestido y MIG-MAG. Arc Welding), la soldadura por plasma alcanza una densidad

energética y temperaturas superiores a la TIG. El arco eléctrico

es formado entre el electrodo y la pieza a soldar. En la soldadura

Soldadura Oxiacetilénica por plasma se emplea un gas, generalmente argón puro, que

pasa a estado plasmático por medio de un orificio de reducción

El proceso de soldadura oxigas consiste en una llama dirigida por un soplete, obtenida por que estrangula el paso del gas logrando aumentar la velocidad

medio de la combustión de los gases oxígeno-acetileno. El intenso calor de la llama funde del mismo, dirigiendo al metal que se desea soldar, un chorro

la superficie del metal base para formar una poza fundida. Con este proceso se puede concentrado que puede alcanzar una temperatura entre 20.000

soldar con o sin material de aporte. El metal de aporte es agregado para cubrir biseles y y los 28.000°C. El flujo de gas de plasma no protege al arco, el

orificios. A medida que la llama se mueve a lo largo de la unión, el metal base y el metal baño de fusión y el material expuesto al calentamiento de la

de aporte se solidifican para producir el cordón. Al soldar cualquier metal se debe escoger atmósfera, por lo que se utiliza un segundo gas que protege al

el metal de aporte adecuado, que normalmente posee elementos desoxidantes para conjunto envolviéndolo. Los electrodos utilizados para la

producir soldaduras de buena calidad. Las ventajas que se pueden obtener son: El equipo soldadura por plasma mayormente son fabricados con

es portátil, económico y puede ser utilizado en toda posición. Las desventajas son: El tungsteno sinterizado. Los procesos de esta soldadura son:

proceso oxigas es normalmente usado para soldar metales de hasta ¼” de espesor. Se Soldadura micoplasma: con corrientes de soldadura desde 0.1

puede utilizar también para metales de mayor espesor, pero no es recomendable. Amp. hasta 20 Amp, Soldadura medio plasma, con corrientes de

soldadura desde 20 Amp. hasta 100 Amp, Soldadura Keyhole,

por encima de los 100 Amp., en la cual el arco plasma penetra

todo el espesor del material a soldar. Sus ventajas son: Arco

excepcionalmente estable, permitiendo el uso de corriente

hasta de 0.1 A, Facilidad de operación al poder extenderse el

arco a 10-15 mm de longitud. Las desventajas que se podrían

presentar es que este tipo de soldadura es más costosa que otras

y que presenta más peligros que los métodos mecánicos.

Вам также может понравиться

- Cuestionario Estudio de Mercado Contestado KXMS 9° AДокумент8 страницCuestionario Estudio de Mercado Contestado KXMS 9° ALuis Alejandro De Jesús SuárezОценок пока нет

- Problemas de Modelado de 3 o Más VariablesДокумент12 страницProblemas de Modelado de 3 o Más VariablesLuis Alejandro De Jesús SuárezОценок пока нет

- Diseño y Análisis Técnico del ProductoДокумент10 страницDiseño y Análisis Técnico del ProductoLuis Alejandro De Jesús SuárezОценок пока нет

- INTRODUCCIÓN A La Simulacion - TeoriaДокумент27 страницINTRODUCCIÓN A La Simulacion - TeoriaLuis Alejandro De Jesús SuárezОценок пока нет

- Ejemplos UTT - SolverДокумент5 страницEjemplos UTT - SolverLuis Alejandro De Jesús SuárezОценок пока нет

- Evaluacion de Proyectos Caso PracticoДокумент55 страницEvaluacion de Proyectos Caso PracticoLuis Alejandro De Jesús SuárezОценок пока нет

- PA08800FTДокумент2 страницыPA08800FTLuis Alejandro De Jesús SuárezОценок пока нет

- Herramientas de Proyectos PDFДокумент14 страницHerramientas de Proyectos PDFLuis Alejandro De Jesús SuárezОценок пока нет

- Puebla 156 PDFДокумент2 страницыPuebla 156 PDFLuis Alejandro De Jesús SuárezОценок пока нет

- Nom 012 SCT2Документ8 страницNom 012 SCT2Luis Alejandro De Jesús SuárezОценок пока нет

- Composición nutricional de productos derivados del trigo en UruguayДокумент27 страницComposición nutricional de productos derivados del trigo en UruguayLuis Alejandro De Jesús SuárezОценок пока нет

- Manifiesto de CargaДокумент10 страницManifiesto de CargaLuis Alejandro De Jesús SuárezОценок пока нет

- DEBEДокумент4 страницыDEBELuis Alejandro De Jesús SuárezОценок пока нет

- ACEITE DE PESACADO-editadoДокумент1 страницаACEITE DE PESACADO-editadoLuis Alejandro De Jesús SuárezОценок пока нет

- Caso Practico IДокумент2 страницыCaso Practico ILuis Alejandro De Jesús SuárezОценок пока нет

- Estudio de Mercado y Comercialización PDFДокумент6 страницEstudio de Mercado y Comercialización PDFLuis Alejandro De Jesús SuárezОценок пока нет

- Problemas de Modelado de 3 o Más Variables PDFДокумент11 страницProblemas de Modelado de 3 o Más Variables PDFLuis Alejandro De Jesús Suárez100% (2)

- Cuestionario Estudio de Mercado PDFДокумент8 страницCuestionario Estudio de Mercado PDFLuis Alejandro De Jesús SuárezОценок пока нет

- El Estudio Técnico Presentado en La Página 105 Muestra Cómo Llevarlo A CaboДокумент3 страницыEl Estudio Técnico Presentado en La Página 105 Muestra Cómo Llevarlo A CaboLuis Alejandro De Jesús SuárezОценок пока нет

- Ejercicios Semana2Документ7 страницEjercicios Semana2Luis Alejandro De Jesús SuárezОценок пока нет

- El CementoДокумент4 страницыEl CementoLuis Alejandro De Jesús SuárezОценок пока нет

- PIC16F877 Con MikroCДокумент160 страницPIC16F877 Con MikroCLuis Alejandro De Jesús SuárezОценок пока нет

- Nom 012Документ2 страницыNom 012Luis Alejandro De Jesús SuárezОценок пока нет

- Estudio TecnicoДокумент3 страницыEstudio TecnicoLuis Alejandro De Jesús SuárezОценок пока нет

- Empresas siderúrgicas México ubicacionesДокумент2 страницыEmpresas siderúrgicas México ubicacionesLuis Alejandro De Jesús SuárezОценок пока нет

- Policloruro de Potasio SodicoДокумент4 страницыPolicloruro de Potasio SodicoLuis Alejandro De Jesús SuárezОценок пока нет

- POLIPROPILENOДокумент2 страницыPOLIPROPILENOLuis Alejandro De Jesús SuárezОценок пока нет

- Formacion SocioДокумент3 страницыFormacion SocioLuis Alejandro De Jesús SuárezОценок пока нет

- Linea Del TiempoДокумент1 страницаLinea Del TiempoLuis Alejandro De Jesús SuárezОценок пока нет

- Estudio de Mercado y Comercialización PDFДокумент6 страницEstudio de Mercado y Comercialización PDFLuis Alejandro De Jesús SuárezОценок пока нет

- Detalle de Junta Posicion de Soldadura 3G, 4G: 1. DatosДокумент1 страницаDetalle de Junta Posicion de Soldadura 3G, 4G: 1. DatosJosé Roberto Urrutia MeléndezОценок пока нет

- RM PQR 001Документ2 страницыRM PQR 001Valdez NGОценок пока нет

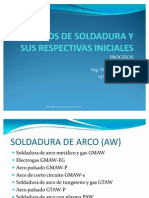

- Procesos de Soldadura y Sus Respectivas InicialesДокумент50 страницProcesos de Soldadura y Sus Respectivas InicialesHenry Gramajo100% (1)

- Cursos Soldadura & Pailería PresentaciónДокумент15 страницCursos Soldadura & Pailería PresentaciónleonjacoborafaelОценок пока нет

- Formato WPQДокумент2 страницыFormato WPQEduardo CartagenaОценок пока нет

- Consorcio Cosapi Mas Errázuriz Proyecto: QUELLAVECOДокумент4 страницыConsorcio Cosapi Mas Errázuriz Proyecto: QUELLAVECOMoisesОценок пока нет

- Simbolos de SoldaduraДокумент31 страницаSimbolos de SoldadurajuniorОценок пока нет

- Ejercicio ExamenДокумент8 страницEjercicio Examenv7danielОценок пока нет

- Barrionuevo Gallo P3Документ10 страницBarrionuevo Gallo P3César AndradeОценок пока нет

- Prueba Liquidos PenetrantesДокумент8 страницPrueba Liquidos Penetrantesjuanito25politecnicoОценок пока нет

- Laboratorio 1, PROC I Velocidad de SoldeoДокумент7 страницLaboratorio 1, PROC I Velocidad de SoldeoJ Guzman OlОценок пока нет

- Soldadura por unión en filete: Procedimiento y evaluaciónДокумент6 страницSoldadura por unión en filete: Procedimiento y evaluaciónRocio Eternity Yuhe JoveОценок пока нет

- 02.ductos Api-1104 PDFДокумент125 страниц02.ductos Api-1104 PDFNayith Rafael Morales RuaОценок пока нет

- Reparación general del cucharón de la pala DIPPERT202Документ27 страницReparación general del cucharón de la pala DIPPERT202Alex TrujilloОценок пока нет

- Informe WPQДокумент11 страницInforme WPQMarcos Sebastián MartinezОценок пока нет

- 10-02-2022-Tolva Komatsu Particulas MagneticaДокумент4 страницы10-02-2022-Tolva Komatsu Particulas Magneticavg chileОценок пока нет

- Calculo de Costo de SoldaduraДокумент11 страницCalculo de Costo de SoldaduraJohan Francisco Lorenzo GrullonОценок пока нет

- Mantenimiento Industrial Avanzado S.A. de C.V. Insrtucción de TrabajoДокумент5 страницMantenimiento Industrial Avanzado S.A. de C.V. Insrtucción de TrabajoHomero GzzОценок пока нет

- Proceso de Soldadura Por Arco Eléctrico Con Electrodo Revestido (Smaw) - StargasДокумент4 страницыProceso de Soldadura Por Arco Eléctrico Con Electrodo Revestido (Smaw) - StargasCésarОценок пока нет

- Competencia SoldaduraДокумент6 страницCompetencia SoldaduraMilthon Torres CanasОценок пока нет

- Diseño Soldadura Placa Gusset - Diagonal PuenteДокумент11 страницDiseño Soldadura Placa Gusset - Diagonal PuenteFelipe Patuelli ArenasОценок пока нет

- Curso Arequipa Octubre 2022Документ3 страницыCurso Arequipa Octubre 2022Edward Carhuanina LescanoОценок пока нет

- Formulario Estructura PE-7-08Документ22 страницыFormulario Estructura PE-7-08Antonio VizaОценок пока нет

- Soldadura LibroДокумент51 страницаSoldadura LibroOrlando Delgado HuamaliОценок пока нет

- Procesos de Soldadura-GmawДокумент28 страницProcesos de Soldadura-GmawBilay CernaОценок пока нет

- Soldadura AutomáticaДокумент8 страницSoldadura Automáticamadrid numeritosОценок пока нет

- E.mai 502 0204Документ13 страницE.mai 502 0204RESIDENTE CALIDAD CAÑO SURОценок пока нет

- Check List Equipo OxicorteДокумент4 страницыCheck List Equipo OxicorteyonОценок пока нет

- Proceso de Soldadura FCAWДокумент17 страницProceso de Soldadura FCAWLuis Enrique Ramos Astoyauri0% (1)

- Listado de Los Materiales de para Red de TierraДокумент2 страницыListado de Los Materiales de para Red de TierraStarlyn RosarioОценок пока нет